Поръчване на персонализирани ковано изработени колянови валове: От първа оферта до окончателна доставка

Разбиране на персонализираните кованите колянови валове и кога имате нужда от такъв

Задавали ли сте си въпроса какво разделя един двигател, печелил шампионски титли, от такъв, който излиза от строя под налягане? Често отговорът се крие в един-единствен ключов компонент: коляновият вал. Когато строите двигател с висока производителност, възстановявате старинен двигател или разработвате специализирани промишлени машини, готовите части просто не са достатъчни. В този момент поръчването на персонализирани кованите колянови валове става задължително.

Какво точно е колянов вал? С прости думи, това е основният елемент на двигателя, който преобразува праволинейното движение на буталата в ротационна мощност, задвижваща колелата или машините. Персонализираният кован колянов вал взема този основен компонент и го проектира специално за вашето уникално приложение – независимо дали става въпрос за изменени ходове на буталото, специализирани размери на лагерните шийки или материали, предназначени да понасят екстремни натоварвания.

Това ръководство ви води през целия процес на поръчка – от първоначалното проучване и събиране на спецификации до окончателната доставка. Ще научите как да оценявате производителите, да разбирате факторите, влияещи на цената, и да гарантирате спазването на изискванията за качество на всеки етап.

Какво прави един колянов вал наистина персонализиран

Стандартните колянови валове са проектирани да пасват на широк спектър от приложения, което означава, че са изработени за средни условия, а не за вашите специфични нужди. Всъщност напълно персонализираният колянов вал се проектира от нулата, за да отговаря точно на спецификациите на вашия двигател, обхватa на оборотите и целите за производителност.

Представете си, че строите двигател с увеличен ход, който изисква по-дължина на хода в сравнение с фабричните спецификации. Стандартен компонент просто няма да работи. Персонализираното производство ви позволява да зададете точни разположения на шийките, позициите на противотеглото и състава на материала. Това ниво на персонализация осигурява оптимален баланс, намалена вибрация и максимална предаване на мощност – елементи, които стават критични, когато двигателят се изтласква надхвърляйки оригиналните си проектни параметри.

Защо коването има значение за критични компоненти на двигателя

При сравняване на лени срещу ковано изработени колянови валове, производственият процес прави цялата разлика. Ленето на колянов вал включва изливане на разтопен метал в форма, метод, който е икономически изгоден, но създава по-малко прецизна зърнеста структура. Процесът на коване, напротив, използва високонапрегнато компресиране за оформяне на загрята стомана, като подравнява вътрешната зърнеста структура на метала за значително подобрени механични свойства.

Ето основните предимства, които правят кованите колянови валове предпочитания избор за изискващи приложения:

- Превъзходна сила: Процесът на коване подравнява металните зърна спрямо формата на детайла, като създава якост на опън между 140 000 до 165 000 psi при използване на материали като стомана 4340.

- Подобрена устойчивост на умора: Кованите компоненти издържат на високи обороти, интензивни вибрации и повтарящи се натоварвания без пукане или деформация, което е от съществено значение за двигатели с мощност над 750 конски сили.

- Подобрена зърнеста структура: Коването под високо налягане подобрява вътрешната структура на стоманата, което води до по-добра устойчивост срещу удар и по-голяма носимоспособност.

- По-голяма издръжливост: Топлинни обработки като нитриране допълнително затвърдяват повърхността, значително удължавайки живота на коляно вала в сравнение с литите алтернативи.

За всеки, който работи с тежки двигатели или високопроизводителни конструкции, включително тези, които модернират кован кривошипен комплект за приложения в състезания, тези предимства се превеждат директно в надеждност точно когато е най-важно. Макар че литите колянови валове могат да бъдат достатъчни за леки превозни средства, те просто не притежават необходимата структурна цялостност, когато условията стават изискващи.

Приложения, изискващи персонализирани ковани колянови валове

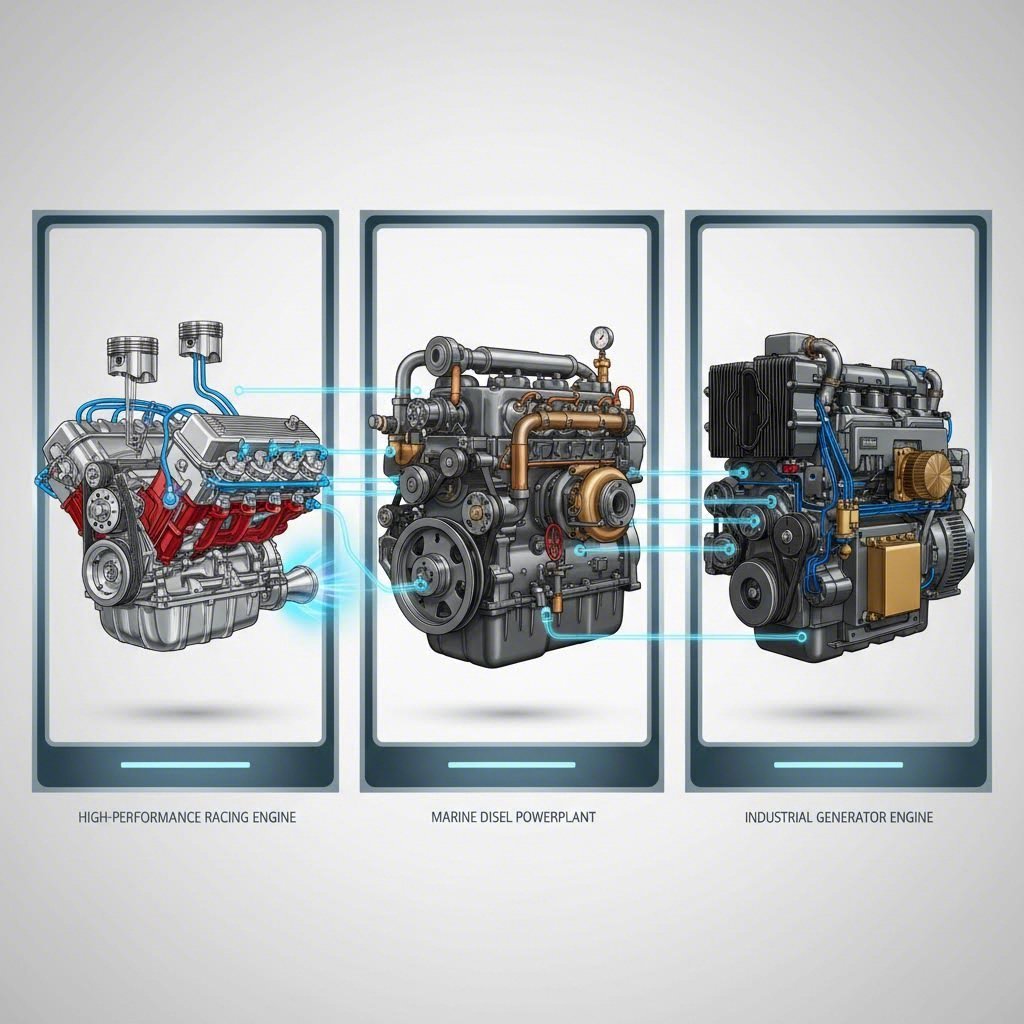

Когато повечето хора мислят за персонализирани колянови валове, веднага им идват на ум надпреварите с високооктанов бензин или двигателите от NASCAR. Но ето реалността: търсенето на персонализирани кованите компоненти достига много по-далеч от пистата. От морски съдове, плаващи по крайбрежните води на Калифорния, до възстановяване на винтажни мотоциклети и индустриални генератори на електроенергия, специализираните приложения изискват колянови валове, проектирани за тяхната уникална работна среда.

Разбирането на това в коя категория попада вашият проект, ви помага да комуникирате ефективно с производителите и гарантира, че вашите спецификации отговарят на реалните ви изисквания за производителност.

Приложения за надпреварите и висока производителност

Пазарът на производителни колянови валове остава най-видимият сектор, като производителите обслужват всичко – от професионални отбори за състезания до ентусиасти, които строят проекти в гаража. Независимо дали разработвате удължен колянов вал за увеличен обем, или лека версия за приложения с високи обороти, изискванията на състезателните писти изпитват компонентите до техните абсолютни граници.

Разгледайте сегмента на коляновите валове за мотоциклети, който поставя уникални предизвикателства. Колянов вал за Harley, предназначен за висока производителност при V-двуконник, изисква различно инженерно решение в сравнение с колянов вал за чистач, проектиран за екстремни натоварвания при мотокрос. Коляновият вал на Harley Davidson, особено при конфигурации Twin Cam, трябва да поема огромен въртящ момент при ниски обороти, като същевременно запазва баланса при скоростно движение. Междувременно единиците за състезателни мотоциклети трябва да издържат на екстремни обороти и рязка промяна на натоварването по време на агресивно каране.

Приложенията за автомобилни постижения обхващат също толкова разнообразен спектър. Професионалните драг рейсъри имат нужда от колянови валове, способни да издържат над 4000 конски сили за кратки интервали, докато при издръжливостните състезания се изискват компоненти, които издържат 24-часово натоварване. При уличните спортни конфигурации обикновено се поставя акцент върху издръжливостта и годността за употреба по пътищата, а не върху максималната мощност.

Изисквания за индустриални и морски колянови валове

Тук става интересно: индустриалните и морските приложения често представляват най-тежките работни среди, но получават значително по-малко внимание от специализирани производители. Коляновият вал, който изисква строител на лодки в Калифорния, трябва да издържа на постоянна вибрация, въздействие на солена вода и продължителна работа под натоварване. За разлика от състезателните приложения, при които двигателите работят в кратки интервали, морските двигатели могат да работят непрекъснато в продължение на часове при значителни нива на мощност.

Индустриалните генератори, компресори и помпено оборудване представят сходни предизвикателства. Тези колянови валове трябва да осигуряват надеждна работа в продължение на хиляди часове между интервалите за поддръжка, често в сурови условия, където повредата означава скъп простоен период.

Проектите за възстановяване добавят напълно друг аспект. При възстановяването на двигател на винтажен самолет или класически камион, оригиналните спецификации трябва да бъдат точно спазени, като едновременно с това се използват по-съвременни материали за по-добра дълготрайност. Това изисква производители, които разбират историческите конструкции и могат да ги възпроизведат със съвременни методи за коване.

| Вид на заявлението | Типичен обхват на хода | Чести класове на материали | Очакван обхват на оборотите | Ключови изисквания |

|---|---|---|---|---|

| Драгуане | 3,5" - 5,0" | 4340, EN30B | 7 500 - 10 000+ | Максимална якост, лека маса |

| Състезания по кръгови писти | 3,0" - 4,0" | 4340, 5140 | 6 500 - 9 000 | Дълготраен експлоатационен срок, постоянна балансираност |

| Мотоциклетни състезания | 2,5" - 4,5" | 4340, стомана от прът | 8 000 - 14 000 | Компактна конструкция, възможност за високи обороти |

| Морски приложения | 3,5" - 6,0" | 4140, 4340 | 3 500 - 6 000 | Устойчивост на корозия, удължен живот |

| Индустриален/Генератор | 4,0" - 8,0"+ | 4140, 4340, Кован въглерод | 1 800 - 4 000 | Дълготраен живот, гасене на вибрациите |

| Възстановяване на ретро модели | Зависи от първоначалната спецификация | Съответстващ на периода или модернизиран | Специфично за приложението | Точност по размери, автентичност |

След като сте определили категорията на вашето приложение и разбрали типичните изисквания, ще трябва да съберете точните технически спецификации, които изискват производителите. Следващата секция разглежда точно какви измервания и детайли трябва да подготвите, преди да се обърнете към доставчик на колянови валове.

Технически спецификации, които трябва да предоставите при поръчка

Чувствате ли се претоварени от техническите подробности? Не сте сами. Много нови покупатели се колебаят да се обърнат към производители, защото не са сигурни каква информация трябва да предоставят. Ето добри новини: събирането на вашите спецификации става лесно, когато последвате систематичен подход.

При поръчване на персонализирани кованите колянови валове, производителите се нуждаят от точни размери и предпочитания за материали, преди да могат коректно да цитират вашето проектно предложение. Липсващи или неправилни спецификации водят до скъпоструващи промени, удължени срокове за доставка и потенциално негодни компоненти. Независимо дали изграждате ls колянов вал за увеличаване на хода или създавате персонализиран sbc колянов вал за възстановяване на винтажен двигател, процесът на подготовка остава фундаментално един и същ.

Основни размери за вашата персонализирана поръчка

Представете си вашия спецификационен лист като чертеж, който насочва всяко производствено решение. Колкото по-пълна е първоначалната ви документация, толкова по-гладък ще бъде процесът на поръчване. Професионални формуляри за заявка за колянови валове, подобни на тези, използвани от доставчици в индустрията, обикновено изискват информация, обхващаща данни за двигателя, размерни спецификации и изисквания за приложение .

Ето стъпка по стъпка процес за събиране на вашите спецификации:

- Документирайте конфигурацията на вашия двигател: Запишете производителя, типа и кода на двигателя. Включете броя цилиндри, очаквания максимален брой обороти в минута, проектирания брой конски сили и стойности на въртящия момент. За приложения с турбонадувка или компресор отбележете налягането на надуващата система и спецификациите за налягане при горене.

- Измерване на хода и размери на лагерите: Определете първоначалната дължина на хода и необходимия ход за вашия двигател. За справка, Колянови валове на малки блокове Шевролет са с ход от 3,00" (двигатели 265/283) до 3,75" ход (двигатели 400). Процесът на идентификация на вашия колянов вал sbc трябва да потвърди дали работите с малки, средни или големи размери на лагери.

- Запишете разстоянието между цилиндрите: Този критичен размер определя позицията на лагерите по дължината на коляновия вал. Измерете от оста на цилиндровото гнездо до оста за точното разстояние.

- Посочете изискванията за лагера на буталния болт: Запишете диаметъра на буца (диаметър на лагера на буталния болт) и ширината, които изискват вашите бутални пръти. Тези размери трябва точно да съответстват на вашите лагери на буталните болтове.

- Определете спецификациите за основните лагери: Измерете диаметъра и ширината на главния лагер. Забележете, че различни поколения двигатели в рамките на едно и също семейство често използват различни размери на главния лагер. Например, спецификациите за коляно на ls1 и ls3 имат един и същ ход, но може да изискват различни балансови изисквания.

- Изчислете изискванията за противотегло: Посочете количеството противотеглове, необходими според балансовите изисквания на Вашия двигател. Вътрешната и външната балансова конфигурация значително влияят на размера на противотегловете.

- Включете тегловете на възпиращите се съоръжения: Предоставете теглото на бутовете, включително пинове и пръстени. Тези данни позволяват на производителите да оптимизират дизайна на противотегловете за правилен баланс.

Ако не сте сигурни относно някои измервания, работете с опитен моторен техник или машинно работилница. Те могат да измерят съществуващите компоненти, да се консултират с фабричните спецификации или да ви помогнат да определите оптималните размери според вашите цели за производителност. Много производители също приемат пробни колянови валове за обратно проектиране, когато документацията липсва.

Избор на материал и спецификации за топлинна обработка

Освен размерните изисквания, изборът на материал значително влияе върху експлоатационните характеристики на коляновия вал. Най-често срещаният избор за високопроизводителни приложения е хромомолибденова стомана 4340, която производители като Keomit използват за производството на комплекти кован колянов вал. Този материал предлага отличен съотношение между якост и тегло и добре реагира на топлинна обработка.

При посочване на материали, имайте предвид следните фактори:

- 4340 Стомана: Индустриалният стандарт за приложения с висока производителност и състезателни цели. Осигурява превъзходна якост на опън и устойчивост на умора при правилна топлинна обработка.

- челюк 4140: Изгодна алтернатива, подходяща за построения с умерена производителност и индустриални приложения, където не се очакват екстремни натоварвания.

- EN30B: Популярна в европейските състезателни приложения, предлагащи свойства, подобни на тези на 4340, с леко различни характеристики при машинната обработка.

- Материали за бутални колянови валове: Когато поръчвате бутален колянов вал, обработен от цял прът, вместо кован, очаквайте различни срокове за доставка и структури на ценообразуването. Производството от бутало изисква обширна машинна обработка от кръгли пръти, което изисква повече време и износване на инструментите.

Спецификациите за термична обработка трябва да включват изисквания за повърхностно втвърдяване. Нитрирането създава изключително твърд повърхностен слой, който устойчив на износване в лагерните шийки, докато сърцевината запазва якостта си. Посочете целевата твърдост на шийките, ако вашето приложение изисква специфични характеристики за износване.

При проекти за увеличаване на хода, като проект със стокер кривак за ls, посочете и диаметъра на цилиндъра, компресионното предаване, вида гориво и дали ще се използва азотен оксид. Тези фактори повлияват препоръките за материали и конструктивните решения. Не забравяйте да споменете наличието на маслени разпределящи отвори, тъй като те оказват влияние върху подаването на масло към шийките.

След като документирате спецификациите си, вече сте готови да разберете как производителите превръщат суровата стомана в прецизни компоненти. В следващия раздел ще бъде разгледан самият процес на коване и ще бъде обяснено защо методът на производство е толкова важен, колкото и изборът на материал.

Как се произвеждат персонализирани ковани криваци

Сега, след като сте събрали спецификациите си, може би се чудите какво точно се случва, когато производителят получи вашата поръчка. Разбирането на процеса на коване на компонентите на кривака ви позволява да задавате по-умни въпроси и да оценявате по-ефективно потенциалните доставчици. Тук науката се среща с майсторството.

Методът за производство, който избирате, принципно определя характеристиките за производителност на коляно вала Ви. Докато конкурите често използват термини като „кован“ или „от прът“ без обяснение, познаването на разликите Ви дава възможност да вземате обосновани решения, съобразени с целите на Вашия проект.

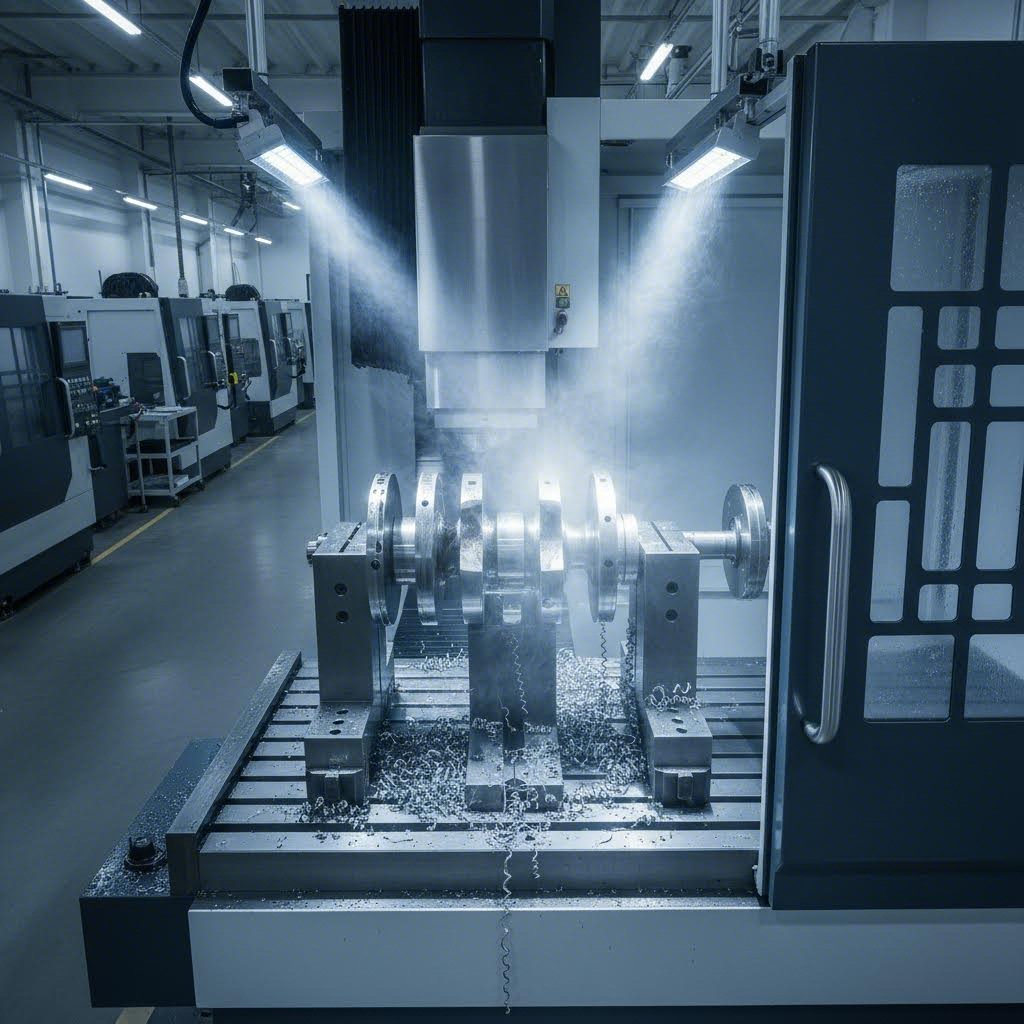

Обяснен процесът на коване с отворени матрици

Представете един цялостен стоманен прът, загрят почти до разтопено състояние, оранжево-червен и готов за преобразяване. При коването с отворени матрици загряната заготовка се поставя между плоски или просто оформени матрици, след което се удря или пресува с огромна сила. За разлика от коването със затворени матрици, при което металът запълва предварително оформена кухина, коването с отворени матрици позволява на материала да се разпределя свободно, докато постепенно се оформя в желаната форма.

Този процес предлага няколко значими предимства за производството на колянови валове. Според Great Lakes Forge , коването с отворени матрици се отличава с възможността за производство на компоненти, които могат да бъдат персонализирани по време на целия производствен процес. Тази техника позволява изработката на единични или малкосерийни части с уникални форми, което го прави идеално при поръчване на персонализирани ковани колянови валове за специализирани приложения.

Ето какво се случва по време на процеса на коване:

- Отопяване: Стоманеният слитък се нагрява до температури между 1 900°F и 2 300°F, като по този начин става пластичен, но запазва структурната си цялост.

- Предварителна обработка: Първоначалната деформация премахва вътрешни празноти, останали от първоначалното затвърдяване на стоманата, създавайки по-плътен и по-еднороден материал.

- Постепенно оформяне: Чрез множество операции с чук или преса постепенно се оформя грубия профил на коляновия вал, включително раменете, шийките и местоположението на противотежестите.

- Контролирано охлаждане: Кованата заготовка за колянов вал се охлажда с контролирана скорост, за да се предотвратят вътрешни напрежения и да се оптимизира зърнестата структура.

- Финално машинно обработване: С CNC машинна обработка кованата заготовка достига окончателните си размери с прецизни допуски.

Коването в затворена матрица, за разлика от другите методи, използва двойка съвпадащи матрици, които напълно обграждат заготовката. Въпреки че този метод осигурява по-висока точност директно след коването, той изисква скъпо снаряжение, което е икономически оправдано само при производство в големи серии. За индивидуални поръчки на колянови валове или малки серии, коването в отворена матрица обикновено предлага по-добра стойност и гъвкавост.

Кован или цялостен колянов вал – производствени методи

Дискусията между производството на ковани и цялостни колянови валове често предизвиква силни мнения сред моторните строители. Познаването на двата подхода помага да направите разумен избор за конкретното приложение.

Цялостният колянов вал започва като масивен кръгъл прът от висококачествена стомана, обикновено 4340, и се обработва напълно чрез CNC до окончателната си форма. В процеса не участват нагряване или коване. Всеки участък, шийка и противотегло се формират с хирургическа прецизност от основния материал. Този метод осигурява ненадминат потенциал за персонализация, тъй като Обяснява KingTec Racing , строителите могат напълно свободно да задават точни дължини на хода, диаметри на шийките, форми на противотеглото и разположение на маслените канали.

Тук обаче в играта влиза материалознанието. Когато стоманата се затвърдява от течно състояние, се образува зърнеста структура. При процесите за леене на колянови валове се получават неравномерни зърна с възможни празноти. Обработката на прът разсича вече съществуващата зърнеста структура, като потенциално излага краищата на зърната, които стават точки на концентрация на напрежението.

Кованите детайли имат зърна, които целенасочено са подравнени по посоката на максималната якост, което осигурява изключителна устойчивост на умора и удар. Това непрекъснато зърнесто течение следва контурите на коляновия вал, насочвайки напрежението далеч от слабите места, вместо да създава нови уязвими участъци.

Според Trenton Forging , контролираната деформация по време на коването подравнява зърнестата структура с геометрията на компонента. Пукнатините се разпространяват по-лесно успоредно на посоката на зърното, затова ориентирането на зърната перпендикулярно на точките на натоварване значително подобрява издръжливостта. Това обяснява защо кованите колянови валове доминират в устойчивите състезания и приложения с високо налягане, където най-важно е съпротивлението на умора.

Кое тогава да изберете? Решението зависи от вашите приоритети:

| Фaktор | Кован колянов вал | Масивен (билинг) колянов вал |

|---|---|---|

| Зърнеста структура | Подравнено с геометрията на компонента | Еднородно, но без посока |

| Съпротива на умора | Превъзходно при повтарящи се натоварвания | Отличен при правилна термична обработка |

| Персонализация | Добро в границите на възможностите за коване | Безкрайна дизайна гъвкавост |

| Най-добри приложения | Устойчиви състезания, улични постижения, конфигурации с високо налягане | Състезания на дърпане, прототипни двигатели, екстремни удължени конфигурации |

| Типично време за изпълнение | По-дълго първоначално настройване, по-бързи повторни поръчки | Постоянно време за обработка на единица |

За повечето високоефективни приложения, кованите колянови валове предлагат оптимален баланс между якост, надеждност и стойност. Целите валове се отличават, когато се нуждаете от напълно свободни размери или строите уникален прототип, при който значението на насочеността на зърнестата структура е компенсирано от прецизно инженерство и висококачествени материали.

Разбирането на тези основи на производството ви позволява ефективно да оценявате доставчиците. Но производствените възможности означават малко без строг контрол на качеството. Следващата секция разглежда сертификатите, проверките и изпитвателните протоколи, които отличават надеждните производители от останалите.

Стандарти за осигуряване и проверка на качеството, които да очаквате

Вие сте избрали производителя и сте подали подробни спецификации. Но как да сте сигурни, че готовият коляно вал всъщност ще отговаря на тези изисквания? Точно тук гарантирането на качеството разделя надеждните доставчици от рисковите залози. Удивително, но повечето покупатели никога не питат за протоколите за проверка, докато проблемите не се появят.

При поръчване на персонализирани кован колянов вал, процесът на контрол на качеството е също толкова важен, колкото и самото коване. Прецизен колянов вал, който изглежда безупречен, може да има скрити дефекти, които водят до катастрофален отказ под натоварване. Разбирането на това, кои сертификати да търсите и кои методи за тестване да поискате, защитава инвестициите ви и осигурява надеждна работа на двигателя ви.

Сертификати за качество, които имат значение

Не всички сертификати имат еднаква тежест в индустрията на автомобилни колянови валове. Някои отразяват истинско ангажиране към системите за качество, докато други представляват едва ли не само хартиена процедура. Познаването на разликата ви помага ефективно да оцените възможностите за доставка на колянови валове.

Златният стандарт за производство на автомобилни компоненти е Сертифициране по IATF 16949 . Според DEKRA Certification , този стандарт е разработен от Международния автомобилен работен форум (IATF) специално с цел опростяване на изискванията за качество в глобалните автомобилни доставки. IATF 16949 допълва основите на ISO 9001 с отраслови изисквания, включващи:

- Системи за проследяване: Пълно документиране, проследяващо материали от суровата стомана до готовия продукт, което подпомага спазването на регулаторни изисквания и управлението на гаранции.

- Контролни процеси за безопасност: Специфични протоколи за компоненти, при чието повредяване възникват рискове за безопасността – точно категорията, която заемат коляновите валове.

- Изисквания, специфични за клиента: Гъвкавост за включване на изискванията за качество на производителите на оригинално оборудване (OEM) и първите нива доставчици, без нужда от множество отделни сертификати.

- Рамки за непрекъснато подобрение: Структурирани подходи за идентифициране и премахване на източниците на дефекти с течение на времето.

За купувачите, сертификацията IATF 16949 показва, че производителя е инвестибирал в комплексни системи за управление на качеството, проверени от независими одитори. Производители като този с сертификация IATF 16949 Shaoyi (Ningbo) Metal Technology демонсират този ангажимент чрез строги одити от трета страна, осигурявайки увереност, че контролът на качеството надхвърля маркетинговите твърдения и се простира към документирани, проверяеми процеси.

Освен IATF 16949, търсете и тези допълнителни акредитации при оценка на магазин за колянови валове:

- ISO 9001: Основният стандарт за управление на качеството, върху който се изгражда IATF 16949.

- SAE Съответствие: Съответствие със спецификациите SAE J431 и J1199 за размерни и материали изисквания за колянови валове в автомобизърната промишленост.

- API 614: От съществено значение за колянови валове, предназначени за приложение в петролната, химическата или газова промишленост.

Протоколи за инспекция и тестване, които да поискате

Сертификатите създават рамка; методите за инспекция осигуряват резултати. Когато обсъждате поръчката си, задавайте конкретни въпроси относно протоколите за тестване на всеки етап от производството. Ето как изглежда задълбочен контрол на качеството по време на производствения процес:

- Проверка на входящия материал: Химичен анализ и тест за твърдост на суровите стоманени билинги преди началото на коването.

- Инспекция след коването: Визуална проверка за дефекти от коване, проверка на размерите на грубите ковани изделия и ултразвуково тестване за вътрешни празнини.

- Проверка на термичната обработка: Тест за твърдост в няколко точки, за да се потвърди правилната обработка, с документиране на параметрите на пещта.

- Инспекция с магнитни частици (MPI): Критично важно за откриване на повърхностни и близки до повърхността пукнатини, невидими с просто око.

- Проверка на размерите: Проверка с координатно-измервателна машина (CMM) на всички критични размери, включително диаметри на шийки, дължина на ход и профили на противотежестите.

- Измерване на повърхностната обработка: Показания от профилометър за потвърждаване, че дълбочината на повърхността на шийките отговаря на изискванията за лагери.

- Финална проверка за баланс: Динамично балансиране с документирани показания.

Сред тези методи особено внимание заслужава магнитопорошковата инспекция. Като експерти в индустрията mPI работи, като намагнитва коляновия вал и нанася желязни частици върху повърхността му. Всяка пукнатина или дефект създава нарушения в магнитното поле, които карят частиците видимо да се групират около дефекта. Този метод може да открие дори микроскопични пукнатини, които иначе биха останали незабелязани, докато коляновият вал не се повреди под напрежение.

Процесът MPI включва два основни метода за намагнитване:

- Директен ток (DC): Създава постоянно магнитно поле, ефективно за откриване на линейни дефекти, разположени успоредно на посоката на намагнитване.

- Променлив ток (AC): Произвежда променливо поле, по-чувствително към фини повърхностни пукнатини и улавя по-малки дефекти, които методът с директен ток може да пропусне.

Надеждни производители често комбинират двата метода за по-пълно покритие. Поискайте документация, потвърждаваща, че магнитопорошковата дефектоскопия е извършена с влажни флуоресцентни частици под ултравиолетова светлина – най-чувствителната налична конфигурация за изискванията към качеството на високо ниво.

Освен методите за инспекция, разберете каква документация трябва да получите за готовия си коляно вал. Пълен пакет за осигуряване на качеството включва:

- Сертификат за материала с проследяемост по топлинен номер

- Документи за термична обработка с резултати от тестове за твърдост

- Доклад за размерен контрол с данни от координатно-измервателна машина (CMM)

- Сертификат за магнитопорошкова дефектоскопия, потвърждаващ липсата на недопустими индикации

- Доклад за динамично балансиране

- Измервания за шлифоване на повърхностите на лагерните шийки

Тази документация има няколко цели. Тя удостоверява, че цената на коляновия вал отразява реални инвестиции в качеството. Осигурява справочни данни при евентуални гаранционни случаи. И доказва съответствието с отрасловите стандарти, ако вашият двигател изисква регулаторно одобрение.

Когато оценявате коляновия вал за автомобили, които получавате, качеството на документацията често отразява качеството на компонента. Производителите, които инвестират в строги проверки, обикновено произвеждат по-висококачествени продукти, докато тези, които пренебрегват тестовете, рядко постигат последователни резултати.

След като са установени стандарти за качество, сте готови да оцените самите производители. Следващата секция ви насочва през сравнението на вътрешни и международни опции, като разглежда фактори извън цената, които определят дългосрочното удовлетворение от доставчика.

Как да оцените и сравнявате производители на колянови валове

Така документирахте спецификациите си и разбирате какви стандарти за качество да изисквате. Сега идва решаващото решение: кой производител на нестандартни колянови валове всъщност заслужава вашата сделка? Този избор отива далеч зад сравняването на ценовите оферти. Производителят, когото изберете, става партньор във вашия проект и качеството на това партньорство често определя дали коляновият вал ще пристигне навреме, ще отговаря на спецификациите и ще работи както се очаква.

Дали разглеждате установени местни доставчици като Eagle Specialty Products Inc или проучвате международни опции, процесът на оценка изисква анализ на фактори, които конкуренцията рядко обсъжда. Нека разгледаме какво всъщност има значение при сравняването на възможностите.

Оценка на местни срещу международни производители

Решението за местно производство срещу внос не е толкова просто, колкото може би изглежда. Всяка опция предлага различни предимства и предизвикателства, които варирират в зависимост от конкретните изисквания на вашия проект.

Вътрешнопроизвеждащите производители, включително известни имена като доставчици на колянови валове от Охайо, производители на колянови валове Molnar и Crower cranks, обикновено предлагат няколко вградени предимства. Според Queen City Forging, северноамериканските производители често предоставят инженерна помощ преди производството и услуги след продажба. Те могат да осигурят транспорт и доставка, планирани според производствените изисквания, подпомагайки графици по метода just-in-time, от които зависят много състезателни програми.

Комуникацията протича по-лесно без езикови бариери или усложнения от часовата разлика. Когато се обадите с технически въпрос в 14:00, някой отговаря, вместо имейл, който остава без отговор 12 часа. Познаването на американските двигатели, независимо дали поръчвате надстройка eagle crankshaft или специална част за възстановяване, означава, че се изисква по-малко обяснение.

Международните производители обаче предлагат убедителни предимства, които заслужават сериозно внимание:

- Ефективност на разходите: По-ниските разходи за труд и общи разходи често водят до значителни ценови предимства, особено при по-големи поръчки.

- Производствен капацитет: Много производствени обекти извън страната разполагат с по-голямо оборудване, способно да обработва проекти от различен мащаб.

- Достъп до материали: Някои международни доставчици поддържат връзки със специализирани стоманолеярни цехове и предлагат класове материали, които е трудно да бъдат набавени вътрешно.

Ключът към успешното международно снабдяване е правилният одит. Стандартите за качество варирали значително между доставчиците извън страната и ценовите предимства бързо изчезват, ако компонентите се нуждаят от преработка или замяна. Поискайте сертификати по IATF 16949 или еквивалентни, изисквайте пробни компоненти, преди да дадете производствени поръчки, и проверете възможностите за комуникация по време на първоначалните взаимодействия.

Близостта до големи пристанища значително влиява на времето за доставка при международни поръчки. Производители, разположени близо до обекти като пристанището Нингбо в Китай или Ротердам в Европа, могат да изпращат продукти по целия свят със сигурни срокове на преминаване. Тази географска предимущество често компенсира факторът разстояние за покупатели, които са готови да планират напред.

Ключови въпроси, които да се зададат преди да направите поръчка

Преди да се ангажирате с всеки производител, независимо дали е вътрешен или международен, задълбоченото проучване защитава вашата инвестиция. Тези въпроси разкриват възможности, които маркетинговите материали често прикриват:

- Какво е вашия типичен срок за изработка при персонализирани поръчки? Получете конкретни отговори, не диапазони. Производител, който казва „4-6 седмици“ срещу „обикновено 5 седмици с текущата производствена мощност“, сочи за различни нива на контрол в производството.

- Можете ли да предоставите препоръки от подобни проекти? Всеки установен производител трябва лесно да предлага контакти на клиенти, които са извършили сходни поръчки. Колебанието тук вдига червени знамена.

- Каква инженерна поддръжка предоставяте по време на фазата на спецификация? Най-добрите доставчици откриват грешки в спецификациите преди началото на производството, което спестява време и пари.

- Как се справяте с промените в спецификациите след началото на производството? Разбирането на гъвкавостта и свързаните разходи предотвратява изненади.

- Каква документация за проверка придружава готовите компоненти? Както беше обсъдено в предишния раздел, пълната документация за качество отразява дисциплината при производството.

При оценката на доставчици като Ace Crankshaft Inc или по-малки специализирани цехове, попитайте също за тяхния опит с вашия конкретен случай на употреба. Производител, който се представя отлично при коланкови валове за драг надбягвания, може да няма експертиза в морски или индустриални приложения, въпреки техническата си способност.

| Критерии за оценка | Домашни производители | Международни производители |

|---|---|---|

| Типично време за изпълнение | 4-8 седмици | 6-12 седмици (включително доставка) |

| Минимално количество на поръчката | Често с възможност за единични единици | Може да изисква минимум 3-5 единици |

| Инженерна поддръжка | Честа директна консултация | Значително варира според доставчика |

| Сертификати | IATF 16949, ISO 9001 стандарт | Проверете независимо |

| Комуникация | Същата часовата зона, без езикови бариери | Възможни закъснения, нужда от превод |

| Предимство на местоположението | По-бързо вътрешно пратка | Икономия на разходи, важна е близостта до пристанище |

| Ценова позиция | Типично премиум ценообразуване | Често с 20-40% по-ниско |

Заявяването на пробни образци преди да се поемат производствени поръчки остава задължително, особено при непознати доставчици. Пробен колянов вал, дори и такъв, който не отговаря напълно на вашите спецификации, разкрива качеството на механична обработка, стандарти за повърхностна обработка и практиките за документация. Инвестицията в пробен образец често предотвратява много по-скъпи грешки в производството.

Преглеждайте предишни проекти, когато е възможно. Поискайте снимки на подобни завършени проекти и ако посещението на обекта не е практично, поискайте видеообиколка. Съвременните комуникационни инструменти правят виртуалната оценка на обекта лесна, а производителите, уверени в дейността си, приветстват такава проверка.

След като сте избрали и проверили производителя си, практически въпроси относно разходите и сроковете излизат на преден план. Следващата секция разглежда факторите, влияещи на цената, и очакванията за водещо време, които формират планирането на вашия проект.

Фактори, влияещи на цената, и очаквания за водещо време

Избрахте производител и разбирате изискванията за качество. Сега възникват неизбежните въпроси: колко ще струва един коляно, и кога ще пристигне? Тези практически въпроси формират планирането на проекта, но повечето покупатели влизат в преговори без реални очаквания. Разбирането на променливите, които задвижват цената на коляно, ви помага да планирате точен бюджет и да избегнете шок от цената, когато пристигнат офертите.

Ето какво представлява реалността: цени за персонализирани кован коляни не са произволни. Всеки долар отразява конкретни производствени решения, избори на материали и производствени сложности. Когато разбирате за какво плащате, преговорите стават по-продуктивни и очакванията съответстват с предоставеното.

Фактори, които влияят на цени за персонализирани коляни

Когато производителите изчисляват вашата оферта, те оценяват едновременно множество драйвери на разходи. Според индустриални специалисти , цената за производство на колянов вал отразява прецизното инженерство, напредналата металургия и специализираните производствени процеси, проектирани да осигурят ненадмината якост и производителност.

По-долу са изброени основните фактори, които повлияват на крайната цена, подредени по степен на значимост – от най-влияещия до най-малко влияещия:

- Избор на материал: Специфицираният от вас стоманен сплав рязко влияе на базовата цена. Стандартната стомана 4340 предлага отлични характеристики при разумни цени, докато екзотични сплави като EN40B или 300M, използвани в екстремни моторспортни приложения, имат значително по-високи разходи за материали. По-твърдите материали изискват и повече време за обработка, както и специализирани режещи инструменти, което допълнително увеличава разходите.

- Сложност на дизайна: Сложни конструкции с тесни допуски изискват по-напреднали методи за обработка и по-дълги производствени срокове. Както отбелязват експертите по производство в Xometry, сложните траектории на инструмента водят до повече движения и удължават времето за обработка. Нестандартни дължини на хода, уникални конфигурации на шийките и оптимизирани противотежести всички добавят часове към инженерната и производствената работа.

- Количество на поръчка: Поръчките по единични изделия имат най-висока цена на брой, тъй като разходите за настройка не се разпределят върху множество единици. По-големите производствени обеми се възползват от икономически мащаби, като разпределят фиксираните разходи за настройка върху повече компоненти и намаляват цената за отделна единица.

- Изисквания за завършване: Повърхностните обработки като нитриране, специализирано полирване на шийки или премиум термични обработки добавят стъпки в процеса и увеличават разходите. Всяка операция по завършването изисква време за оборудване, квалифицирана работна ръка и проверка на качеството.

- Продължителност на машинната обработка: По-дългото време за машинна обработка води директно до по-високи разходи поради консумация на електроенергия, износване на инструменти и използване на оборудване. Елементи за намаляване на теглото, като отрязани ръбове или глави с продълново свределение, изискват значително допълнително машинно обработване.

- Изисквания за инструменти: Специални режещи инструменти или персонализирани позиционери, необходими за вашия конкретен дизайн, увеличават разходите. Разходите за закупуване, поддръжка и подмяна на инструменти се включват в оферти, особено при необичайни конфигурации.

- Точност на балансиране: Постигането на перфектно динамично балансиране за приложения с високи обороти изисква прецизна работа. Премахването на минимални количества материал от противотегловете или добавянето на тежки метални втулки е трудоемък процес, който изисква опитни техници.

Тогава колко струва коляно вал, когато се съберат всички разходи? Очаквайте персонализирани кованите колянови валове да струват няколко хиляди долара за по-прости конструкции от стандартни материали, и над десет хиляди за сложни компоненти от екзотични материали. Приложения за състезания, които използват материали до техническите им граници, естествено се оценяват по-високо.

Когато оценявате оферти, запомнете, че най-евриният вариант рядко предлага най-добра стойност. Коляновият вал е критичен компонент, чието повредяване означава катастрофални щети за двигателя. Инвестицията в качествено производство се отплаща чрез надеждност и дълъг живот на производителността.

Времетраене на производствения цикъл и какво да очаквате

Времето често има толкова голямо значение, колкото и цената. Независимо дали се подготвяте за сезон в състезанията или трябва да спазите производствени графици, разбирането на реалистичните срокове за изпълнение предотвратява сериозни планировъчни провали.

Няколко променливи повлияват времето за изпълнение при поръчване на индивидуално кован каросерен вал:

- Текуща производствена мощност: Производителите с пълни графици естествено посочват по-дълги срокове за изпълнение. Върховите периоди за подготовка на състезания водят до натрупване на поръчки при популярни доставчици.

- Наличност на материали: Специализирани стоманени сплави може да изискват време за набавяне преди началото на производството. Често срещаните материали като 4340 обикновено са в наличност, докато екзотичните видове могат да удължат седмици напред.

- Сложност на дизайна: Прости модификации на съществуващи конструкции се извършват по-бързо в сравнение с напълно персонализирани конфигурации, изискващи нова инженерна работа.

- Топлинна обработка и довършване: Процеси като нитриране изискват определени циклични времена, които не могат да бъдат ускорени, без да се компрометира качеството.

- Изисквания за качествен контрол: Подробните тестови протоколи отнемат време, но гарантират, че компонентът отговаря на спецификациите.

Като експерти по веригите за доставки в Lasso Supply Chain акцентира, че включването на доставчиците още в етапа на проектиране значително намалява водещото време. Сътрудничеството с производители по време на разработката на продукта им позволява да резервират производствен капацитет и да предоставят точни оценки за график на изпълнение.

Можете ли да поръчате единичен персонализиран колянов вал? Разбира се. Повечето специализирани производители приемат поръчки за единични бройки, макар цената за брой да отразява концентрираните разходи за настройка. Ако проектът ви в бъдеще може да изисква допълнителни бройки, обсъждането на възможностите за количество по време на първоначалните преговори понякога отключва по-добри ценнообразуващи структури.

За бюджетното планиране очаквайте поръчките за специални колянови валове от вътрешния пазар да изискват от четири до осем седмици от потвърждаването на поръчката до пратката. Международните поръчки обикновено добавят време за транзитно превозване, като общото време за доставка се увеличава до шест до дванадесет седмици в зависимост от произхода и дестинацията. Спешни поръчки понякога са възможни, но се таксуват по-високо поради работа в свръхурочно време и ускорено набавяне на материали, както отбелязва вицепрезидентът по производствените операции Джейсън Макклур: „Кратките срокове за доставка увеличават разходите поради свръхурочна работа и ускоряване на доставките на материали и окончателна обработка.“

Включването на резервно време в графика на проекта ви предпазва от непредвидени закъснения. Проблеми с набавянето на материали, поддръжка на оборудване или качества, изискващи преправка, могат да удължат сроковете извън първоначалните оценки. Професионалните сглобявачи на двигатели обикновено планират поръчките за ключови компоненти с резерв от няколко седмици преди крайните срокове.

С установени очаквания за цени и срокове, вие сте подготвени да управлявате процеса на поръчване, от първоначално запитване до координиране на доставката.

Пълният процес за поръчване на персонализирани колянови валове

Вие сте свършили своята работа. Спецификациите са документирани, производителите са проверени и бюджетните очаквания са съгласувани. Сега идва моментът на истина: да се направи поръчката и да я насочи през производствения процес до доставката. Този процес се е развил значително от ранните дни на развитие на колянови валове за вторичния пазар, когато въртящи се сглобки като Eagle и подобни перформънси съставки изискваха обширно общение с производителите чрез хартиени чертежи и телефонни разговори.

Днешният процес на поръчване се възползва от дигитална комуникация, споделяне на CAD файлове и оптимизирани работни потоци за одобрение. Въпреки това основните етапи остават непроменени, независимо дали поръчвате от местен сервиз за колянови валове или от международен доставчик. Разбирането на всеки етап ви помага да запазите контрол по цяло производство и гарантира, че крайният компонент отговаря на очакванията.

От първоначалния запитване до одобрение на проекта

Пътуването от първи контакт до разрешение за производство следва предвидима последователност. Според Western of Texas Forge & Flange типичният процес на поръчване на персонализирани кованите продукти включва няколко взаимосвързани етапа, които се надграждат един върху друг.

По-долу е представен целият график на поръчване в последователни стъпки:

- Първоначален запитване и консултация: Първият ви разговор с инженерния или търговски екип на производителя определя обхвата на проекта. Подгответе се с документация за спецификациите, детайли за приложението и изискванията за график. Очаквайте въпроси относно количеството, сроковете за доставка и дали се нуждаете от прототипиране преди пълно производство. Качествените производители могат да предложат корекции или да препоръчат оптимални решения, базирани на техния опит с подобни проекти.

- Подаване на официална спецификация: Подайте подробни инженерни чертежи, CAD модели или скици с пълна информация за размерите. Включете спецификации за материали, съответните отраслови стандарти (ASME, ASTM, SAE) и изисквания за работните условия, като очаквания обхват на оборотите, нива на мощност и налягане при турбонадуване, ако е приложимо. Колкото по-пълна е вашата документация, толкова по-бързо ще напредне тази фаза.

- Инженерна оценка: Инженерният екип на производителя преглежда вашите спецификации за осъществимост. Те оценяват дали конструкцията отговаря на техните производствени процеси, проверяват наличността на материали и идентифицират всички възможни проблеми. Тази оценка обикновено отнема от три до седем работни дни за стандартни заявки и повече при сложни конфигурации.

- Разработване на оферта: След оценката ще получите подробна оферта, включваща разходи за материали, изисквания за инструменти, производствени разходи, термична обработка и довършителни операции, очаквано време за изпълнение, условия за доставка и плащане. Прегледайте я внимателно, като я сравнявате с бюджетните си очаквания и изискванията за срокове.

- Преглед и усъвършенстване на конструкцията: Преди окончателно потвърждаване, повечето производители провеждат официален преглед на конструкцията. Този съвместен сесия позволява откриването на възможни проблеми преди началото на производството. Очаквайте обсъждане относно натрупването на допуснати отклонения, подходите за балансиране и всякакви необходими пояснения по спецификациите. Ако е необходимо, може да бъде създаден прототип за одобрение.

- Поръчка и договорно споразумение: Потвърдете вашата поръчка, като издадете официална поръчка, включваща всички преговаряни условия. За по-големи проекти подпишете договорно споразумение, което очертава отговорностите, плащанията според постигнати етапи, ангажиментите по график и гаранционните разпоредби.

- Закупуване на материали: След получаване на одобрението производителят набавя и проверява суровините съгласно вашите спецификации. Документацията за сертифициране на стоманата и номера на топлинната обработка започва на този етап, като се осигурява веригата от проследяване, която следва коляновия вал до завършването му.

- Подготовка на инструменти и матрици: Ако вашият дизайн изисква персонализирани ковашки матрици или специализирани зажимни устройства, започва техният процес на изработване. Тази стъпка удължава времето за изпълнение, но гарантира ефективно производство след приключване на инструментите.

Най-добрите практики за комуникация по време на тези етапи оказват значително влияние върху качеството на крайния резултат. Отговаряйте незабавно на въпросите на производителя, тъй като забавяния от ваша страна се отразяват върху производствения график. Документирайте всички обсъждания относно спецификациите писмено, дори ако те са проведени по телефона. Поискайте писмено потвърждение за всеки промени в първоначалната оферта или график.

За покупатели, търсящи ускорени графици, някои производители предлагат бързи прототипни услуги. Например, Shaoyi (Ningbo) Metal Technology предоставя прототипи в рамките на само 10 дни, което ви позволява да оцените формата и съвместимостта, преди да започнете пълно производство. Разположението им до пристанището Нингбо осигурява допълнително бързо международно пратка след приключване на производството — предимство, което заслужава внимание, когато международното набавяне е подходящо за вашия проект.

Проследяване на производството и координиране на доставката

След като започне производството, вашата роля се променя от спецификация към наблюдение. Поддържането на ангажимент през целия процес на производство помага да се засичат проблеми навреме и гарантира, че готовият компонент отговаря на вашите изисквания.

Последователността на производството обикновено протича по следния начин:

- Коване: Суровият стоманен блян се преобразува в груб заготовка на коляно вал чрез коване с отворени или затворени матрици. Поискайте потвърждение при завършване на тази фаза, включително данни за евентуални първоначални измервателни проверки на кованата заготовка.

- Грубо машинно обработване: CNC оборудването оформя заготовката по-близо до окончателните размери, като запазва материал за последващи финишни операции. На този етап се определят местоположенията на шийките, формите на противотежестите и общата геометрия.

- Термична обработка: В зависимост от вашите спецификации, коляновият вал подлежи на процеси за охарчаване, отпускаеме и повърхностна обработка, като например нитриране. Поискайте документация за топлинната обработка, потвърждаваща параметрите на цикъла и резултатите от тестовете за твърдост.

- Окончателна обработка: Окончателната размерна точност се постига чрез прецизни машинни операции. Диаметрите на лагерните шийки, повърхностните финиши и всички критични допуски достигат спецификациите по време на тази фаза.

- Балансиране: Динамичното балансиране осигурява гладко въртене на коляновия вал при работните скорости. Изисквайте доклад за баланс, показващ измереното неуравновесяване и детайли за корекцията.

- Проверка и тестове: Комплексната проверка на качеството включва измерване на размери, магнитопорошно изпитване и измерване на качеството на повърхността. Всичка документация трябва да бъде събрана и предадена заедно с готовия компонент.

- Упаковка и доставка: Колянът вал получава защитно опаковане, което предпазва от щети по време на транспорта. Етикетирането включва номера на частите, класове на материала и информация за поръчката.

Съвременен софтуер за управление на производствени процеси, както експертите по индустриални процеси описват , осигурява автоматизирано проследяване и маршрутизация на одобренията по време на производството. Качествените производители предоставят редовни актуализации за напредъка без нужда от постоянни последващи обаждания. Ако вашият доставчик не комуникира активно за напредъка, установете графици за проверка в ключови етапи.

Транспортните аспекти заслужават внимание преди завършване на производството. За вътрешни поръчки обикновено е достатъчен стандартен товар, макар че за високостойностни колянови валове се препоръчва транспортна застраховка и потвърждение с подпис. Международните пратки изискват допълнително планиране:

- Митническа документация: Осигурете правилната тарифна класификация и документи за страната на произход, които да придружават пратката.

- Транспортна застраховка: Международният товар носи по-висок риск от щети; застраховката трябва да покрива пълната стойност за заместване плюс разходите за транспорт.

- Време за доставка: Включете в графика на проекта забавяния на пристанищата и времето за митническо обработване. Празничните периоди в двете страни могат значително да удължат времето за транзит.

- Вносни мита: Разберете приложимите такси и данъци, преди пратката да пристигне, за да избегнете задържане от митницата.

Когато коляновият вал пристигне, незабавно го проверете спрямо спецификационния лист и документацията за качество. Проверете размерите на шийките с прецизни измервателни уреди, контролирайте повърхностната обработка и потвърдете пълнотата на документацията. Докладвайте незабавно за всички несъответствия на производителя; повечето сериозни доставчици бързо реагират на обосновани проблеми, ако бъдат уведомени навреме.

Индустрията на редови колянови валове е значително напреднала от своите начални дни, когато обслужва първите ентусиасти по форсираните автомобили. Днес, независимо дали набавяте колянови валове за продажба от установени местни доставчици или проучвате международни производствени партньорства, процесът на поръчване се възползва от десетилетия на отработени най-добри практики. Следването на тези проверени стъпки превръща това, което може да бъде разочароващ опит, в директен път от първоначалния запитване до успешна доставка.

С персонализирания си коляно вал в ръка, вече почти сте готови да завършите изграждането на двигателя си. Последният раздел обобщава всичко разгледано в конкретни заключения и практически контролен списък за следващия ви проект по поръчка.

Направете следващата стъпка във вашия проект с персонализиран коляно вал

Преодоляхте целия етап на поръчване на индивидуално кованите колянови валове – от разбирането защо коването има значение до уменията за взаимодействие с производителите и управление на производствените графици. Сега е моментът да приложите тези знания на практика. Независимо дали сте нов купувач, който се чувства поуверен, или опитен строител на двигатели, който усъвършенства процеса си, пътят напред става по-ясен, когато имате структуриран подход.

Успехът при доставката на поръчкови колянови валове зависи от четири ключови фактора: изчерпателно подготвени спецификации, внимателна оценка на производителите, високи изисквания за качество и реалистично планиране на график-време. Пропуснете ли един от тези елементи, проектът ви рискува закъснения, надвишаване на бюджета или компоненти, които не отговарят на изискванията за производителност.

Контролен списък за поръчване на вашия поръчков колянов вал

Преди да се свържете с производителите, потвърдете, че сте обхванали всеки от следните важни елементи:

- Документация за конфигурацията на двигателя: Марка, модел, брой цилиндри, очакван диапазон на оборотите в минута и целеви показатели за конски сили са записани

- Събрани размерни спецификации: Измерени или проучени дължина на хода, диаметър на главния лагер, диаметър на лагера на буталната споя и разстоянието между цилиндрите

- Определени изисквания за материал: Клас на стоманата е избран според изискванията на приложението (4340 за повечето високопроизводителни конструкции)

- Налични тегла на въртящия се агрегат: Теглата на буталото, пръта и пръстените са документирани за правилно определяне на противотеглото

- Създаден кратък списък с производители: Идентифицирани са няколко доставчика със съответния опит и потвърдени сертификации

- Определен диапазон на бюджета: Зададени реалистични очаквания за разходи въз основа на сложността и изискванията за материали

- Предвидена резерва в график-план: Графикът на проекта включва буфер за непредвидени закъснения

- Изискванията за документация за качеството са посочени: Уточнени от самото начало сертификати за материали, протоколи за инспекция и данни за балансиране

За онези, които търсят заместващи колянови валове за проекти по възстановяване, добавете спецификациите на оригиналното оборудване и допуснатите отклонения в документацията си. Коляновите валове за двигатели при винтажни приложения често изискват съвпадение с исторически размери, като в същото време евентуално се подобряват материалите за по-добра продължителност на живот.

Напредване с увереност

Знанията, които сте придобили, превръщат това, което много хора считат за плашещ процес, в управляем проект. Вие разбирате защо кованите колянови валове имат по-добра производителност от лените алтернативи, какви спецификации са необходими на производителите, как контролът на качеството защитава инвестициите ви и как изглеждат реалистичните цени и графици.

Най-успешните проекти за нестандартни колянови валове постигат баланс между три конкуриращи се приоритета: качество, осигуряващо надеждност, разходи, съобразени с бюджета ви, и времетраене, отговарящо на вашия график. Твърде голямо компрометиране по който и да е един от факторите води до проблеми. Инвестирайте в качество там, където то има най-голямо значение, планирайте сроковете с реалистични резерви и помнете, че най-евтиният вариант рядко осигурява най-добрата дългосрочна стойност.

Първокупувачите трябва да започнат с един разговор с инженерния екип на уважаван производител. Донесете документацията със спецификациите си, свободно задавайте въпроси и оценете колко отговорни и помощни са, преди да се ангажирате. Първоначалното взаимодействие разкрива много за партньорството, което влизате.

Опитаните строители могат да използват този модел, за да подобрят съществуващите процеси. Може би сте пропуснали определена документация за качество или още не сте напълно изследвали възможностите за производство в чужбина. Всеки проект предлага възможности за подобряване на Вашия подход.

Вашият персонализиран коляно вал представлява сърцето на Вашия двигател. Усилията, инвестирани в правилното поръчване, от събирането на точни спецификации до потвърждаването на сертификати за качество, се възнаграждават чрез надеждна работа и дълъг живот. Независимо дали изграждате състезателни двигатели на ниво Eagle Cranks или възстановявате класически колянов вал за мотоциклетни приложения, основните принципи остават непроменени.

Вземете това, което научихте тук, и приложете знанията в следващия си проект. Производителите съществуват, процесите са доказани, а сега вече разполагате с необходимите познания, за да ги управлявате успешно. Вашата персонализирана кованя колянова ос ви очаква.

Често задавани въпроси относно поръчването на персонализирани ковани колянови среди

1. Коя компания произвежда персонализирани колянови среди?

Няколко авторитетни производителя се специализират в персонализирани колянови среди, сред които Bryant Racing, Winberg Crankshafts и Eagle Specialty Products в Съединените щати. Международни опции като Shaoyi (Ningbo) Metal Technology предлагат производство с сертификат IATF 16949 и възможности за бързо прототипиране. При избора на производител оценете техните сертификати, инженерна поддръжка, срокове за доставка и опит с вашия конкретен тип приложение.

2. Колко конски сили може да поеме кована колянова ос?

Кован коляно вал от качествена стомана 4340 обикновено издържа надеждно на двигатели с мощност до 1500 конски сили. За приложения, надвишаващи този праг, предпочтителният избор са валове от прътов материал (billet), поради по-добрата еднородност на материала. Въпреки това, действителната носимост зависи от фактори като клас на материала, качество на термичната обработка, размер на шийките, конструкция на противотеглото и дали двигателят използва принудително пълнене или азотен оксид.

3. Колко струва индивидуално произведен кован коляно вал?

Цената на индивидуално произведени ковани коляни валове варира от няколко хиляди долара за прости конструкции от стандартна стомана 4340 до над десет хиляди долара за сложни конфигурации с екзотични материали. Основните фактори, влияещи на цената, включват избора на материал, сложност на конструкцията, количество поръчка, изисквания за финишна обработка като нитриране и точност на балансиране. Поръчки от единични бройки имат по-висока цена на брой, тъй като разходите за настройка не могат да бъдат разпределени върху множество единици.

4. Какъв е типичният срок за изработка на поръчани по мярка колянови валове?

Поръчките за вътрешни колянови валове обикновено изискват от четири до осем седмици от потвърждаване на поръчката до пратка. За международните поръчки се добава време за транспортиране, което удължава общото време за доставка на шест до дванадесет седмици. Фактори, които влияят на срока, включват текущата производствена мощност, достъпност на материали, сложност на дизайна, изисквания за топлинна обработка и протоколи за качествен контрол. Някои производители предлагат бързо изработване на първоначални проби за срок от само 10 дни.

5. Какви спецификации трябва да предоставя при поръчване на колянов вал по мярка?

Основните технически характеристики включват производителя и конфигурацията на двигателя, дължината на хода, диаметъра на главния лагер, диаметъра на лагера на коляновия механизъм, разстоянието между цилиндрите, изискванията за противотеглото и теглото на въртящия се комплект. Трябва също да посочите предпочитания за клас на материала, изисквания за термична обработка, очаквания обхват на оборотите, целевата мощност и дали двигателят използва принудително пълнене. Работата с опитен сглобчик на двигатели помага да се осигурят точни измервания, когато оригиналната документация липсва.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —