Процес на стесняване при автомобилно штампиране: режим на повреда срещу операция

Накратко

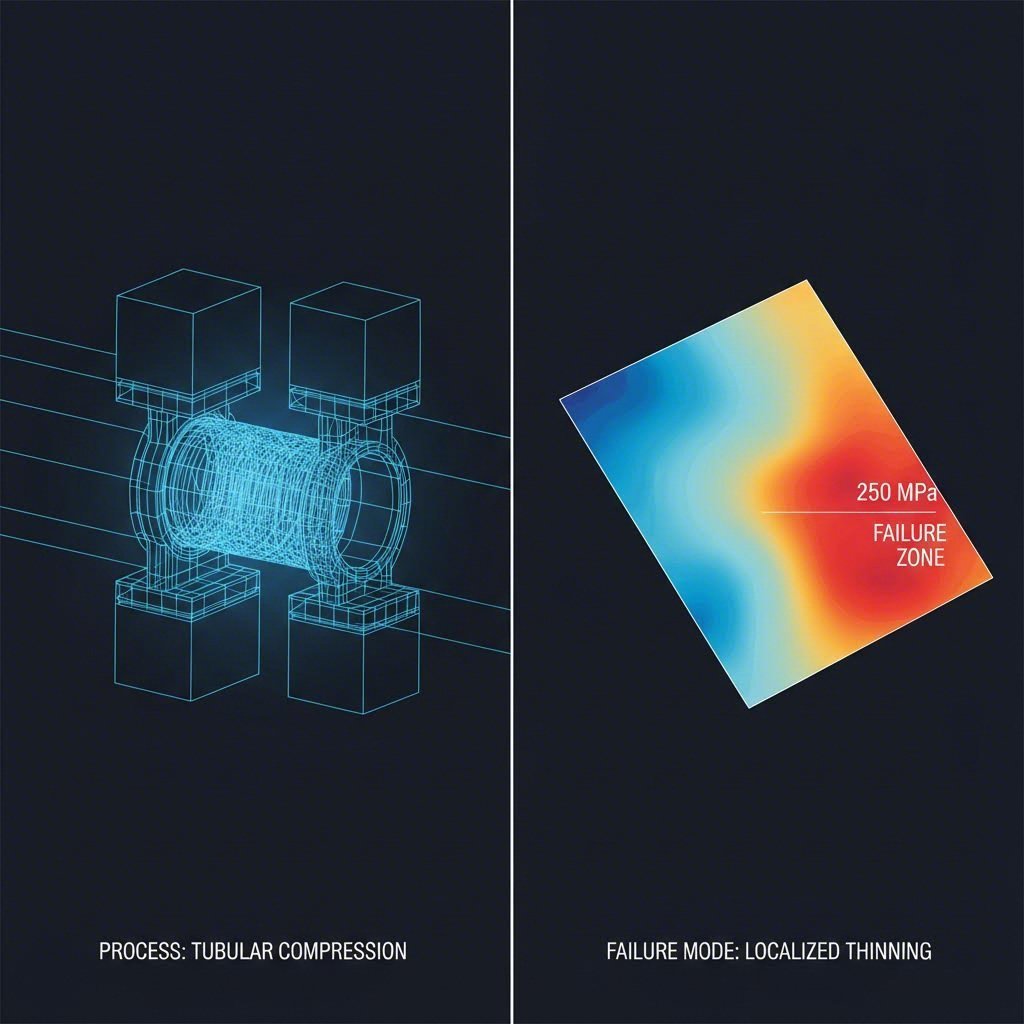

При автомобилното щанцоване терминът „вратене“ се отнася за две различни, но критични концепции: специфичен производствен процес и материално режим на отказ . Като процес (често наричан редуциране), вратенето е целенасочено намаляване на диаметъра на тръба или съд, често използвано при изпускателни компоненти и резервоари. Като режим на разрушаване, вратенето е локална нестабилност поради изтъняване на ламарината, която предхожда пукането и означава абсолютната граница на формируемостта на даден материал.

За инженерите по процеси овладяването на вратенето изисква двоен подход: оптимизиране на инструментите, за да се извърши операцията по вратене без образуване на гофриране, като едновременно с това се проектират щанцовани панели, за да се избегне нестабилността при вратене чрез анализ на разпределението на деформациите и скоростите на навътряване. Този наръчник разглежда физиката, параметрите и стратегиите за контрол в двете ситуации.

Операция по вратене: Намаляване на диаметъра при тръбни части

В контекста на производството на части, вратената намалка е формовъчна операция, използвана за намаляване на диаметъра на цилиндрична черупка или тръба в отворения ѝ край. За разлика от изтеглянето, което премества материал, за да създаде дълбочина, вратената намалка използва компресионни сили, за да свие обиколката. Тази техника е разпространена в автомобасната индустрия за компоненти като черупки на катализатори, тръби на амортисьори и горивни шийки.

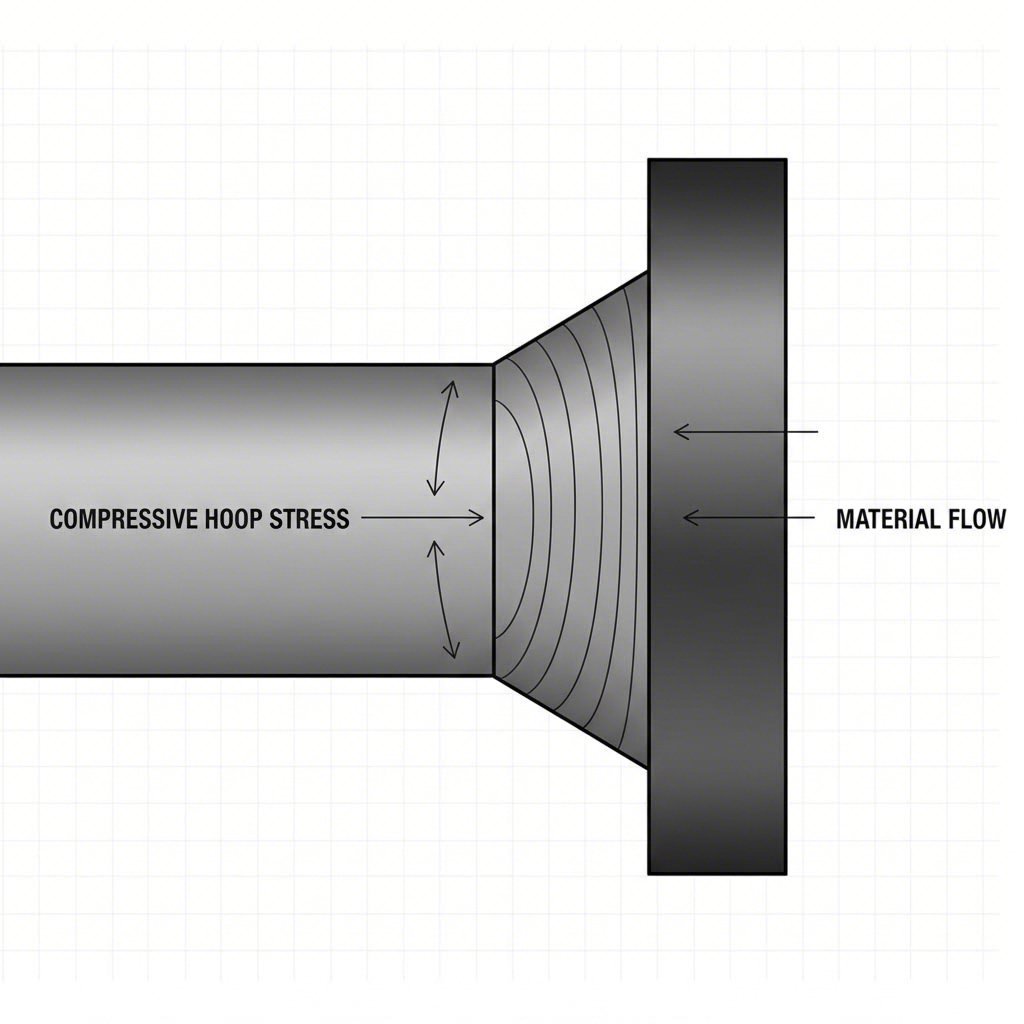

Механика на процеса на вратената намалка

Операцията задължава матрица да бъде поставена върху края на тръбен заготовка. Докато матрицата напредва, материалът е подложен на компресионно напрежение по обиколката, което го кара да се движи навътре и леко да се задебели. Успехът на процеса зависи от способността на материала да тече пластично при компресия, без да се срути.

Има два основни метода за постигане на това намаление:

- Матрична вратена намалка: Статична матрица се бута аксиално върху тръбата. Този метод е по-бърз, но ограничен от триенето и риска от огъване, ако съотношението на намаление е твърде голямо.

- Ротационна или въртяща вратена намалка: Частта или инструментът се върти, като се прилага локален натиск, за да се намали постепенно диаметърът. Този метод, често използван за консерви и високоточни автомобилни части, намалява триенето и позволява по-голямо намаляване на диаметъра без дефекти.

Често срещани дефекти при опериране с шина

Тъй като материалът се компресира, първичният режим на неизправност по време на процес на затваряне на врата не се разделя, но прегъване или бръчки. Ако дължината на тръбата, която не се поддържа, е твърде дълга или ако дебелината на стената е недостатъчна спрямо диаметъра, металът ще се сгъне, вместо да тече. Инженерите често използват вътрешни ръкави или етапирани намаления (множествени преходи), за да поддържат материала и да поддържат геометричната цялост.

За производители, работещи със сложни геометрични характеристики или с производство с голям обем, където прецизността е от решаващо значение, партньорството с специализирани услуги по штамповане като Shaoyi Metal Technology може да преодолее пропастта между бързото създаване на прототипи и масовото производство. Техният опит в IATF 16949 сертифицираното прецизно штампиране гарантира, че дори трудни операции по оформяне като дълбокото накисване отговарят на световните стандарти на OEM.

Обличане на врата като начин на провал: Границата на формабилността

В по-широкия контекст на Body-in-White (BIW) штампирането, врагът е врага. Определя началото на нестабилност на материала, когато деформацията се локализира в тясна лента, което неизбежно води до фрактура. След като се образува местно шие, материалът в тази област се разрежда бързо, докато околният материал спира да се деформира напълно.

Дифузно срещу локално затваряне

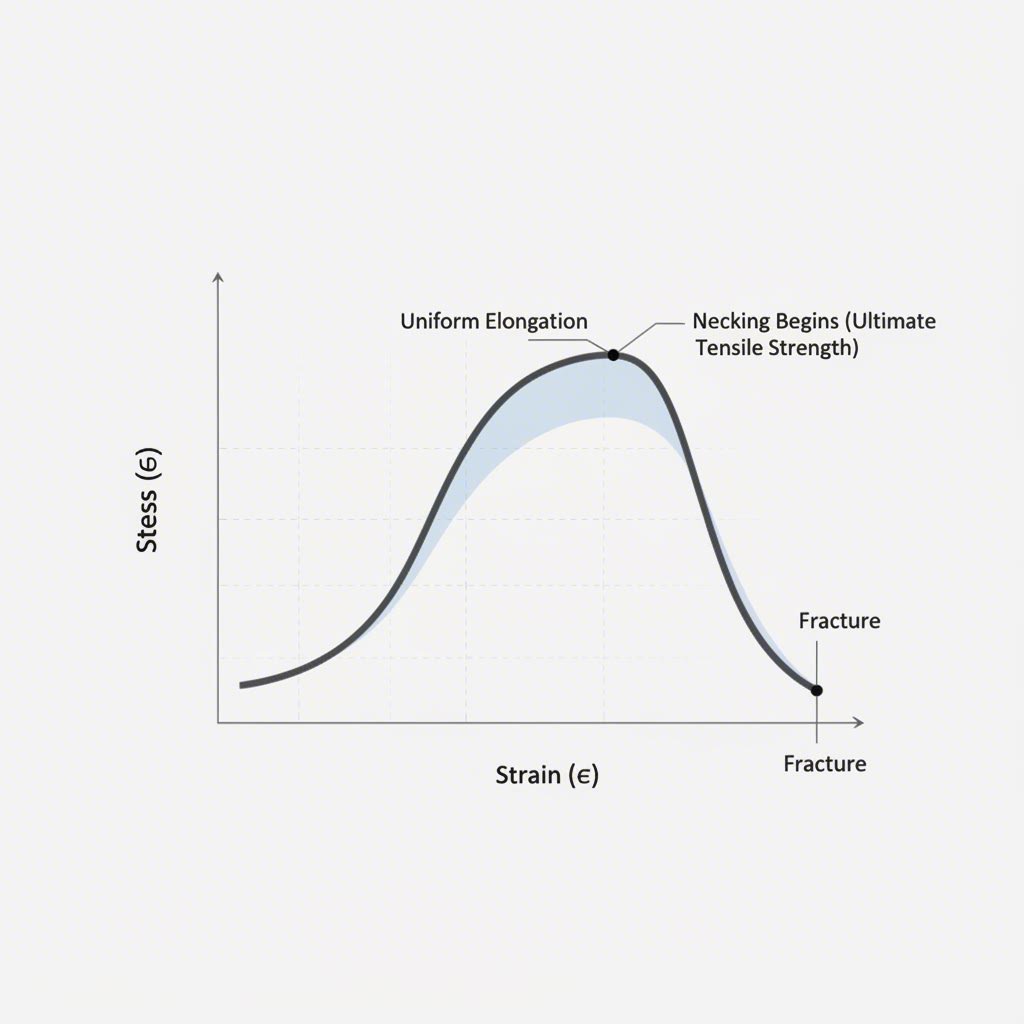

Разбирането на прогресията на огъня е от жизненоважно значение за прогнозиране на неизправности в напреднали високопрочни стомани (AHSS):

- Дифузното гърло: Това е началният етап, когато ширината на листата започва да се свива неравномерно. Разпространена е на по-голяма площ и не води веднага до неуспех. При изпитване на изтегляне това се случва в точката на крайната изтеглятелна якост (UTS).

- Местни вратовръзки: Това е критичната граница на неизправност. Деформацията се концентрира в тясна лента (приблизително дебелината на листата). В това състояние материалът се разрежда катастрофално без допълнително разширяване в околните области. При симулация и проектиране на штампиране началото на локалното затягане се счита за функционалната точка на неизправност на детайла.

Физиката на нестабилността

Огъня се случва, когато материалът е степен на изтвърдяване на работата не могат да компенсират намаляването на площта на напречното сечение. Според критерия на Considere стабилността се запазва, докато материалът укрепва (твърди) по-бързо, отколкото разрежда. Когато скоростта на изтвърдяване на работата падне под истинското ниво на стрес, се предизвиква нестабилност.

Ето защо е високо. n-значение (експонент на втвърдяване при напрежение) се предпочитат за сложни штампи; те запазват способността си да разпределят напрежението върху по-широка площ за по-дълго време, като забавят началото на шията.

Инженерни параметри и поведение на материала

Свързването на процеса и режима на неизправност изисква дълбоко потапяне в материалознанието. Поведението на стоманата по време на огъва и на нестабилността на огъва се определя от кривата на напрежение-депресия.

Ролята на n-стойността

Експонентът на изтвърдяване при налягане (n-значение) е най-значимият параметър:

- За предотвратяване на неизправности: Желателно е висока n- стойност. Това позволява на материала да се разтяга още повече, преди да започне локализираното затягане, което е от решаващо значение за дълбоко изтеглените панели на тялото.

- За операции по затваряне на врата: По ирония на съдбата, много висока n-значение понякога може да бъде предизвикателство за компресивно оцветяване операции, ако материалът се втвърдява твърде бързо, изискващи по-високи сили и увеличаване на риска от изкривяване.

Формиране на гранични криви (FLC)

За да предскажат несигурността на производството, инженерите разчитат на кривата на границите на формиране (FLC). FLC изобразява основните и второстепенните щамове, при които се случва локално затягане. Всяка точка на отпечатана част, която се намира над тази крива, се очаква да се провали.

Съвременните методи за откриване, като например Digital Image Correlation (DIC), позволяват на инженерите да визуализират натрупването на напрежение в реално време. Чрез проследяване на повърхностния модел, DIC може да идентифицира "повязката за врата", преди да стане видима с просто око, което позволява проактивни настройки на изкуството.

Предотвратяване на дефекти и контрол на процесите

Независимо дали извършвате операция на затягане или се опитвате да предотвратите провал на затягането, контролът върху триенето и потока от материал е от първостепенно значение.

Предотвратяване на нестабилност на шията (листов метал)

- Стратегия за смазване: Високото триене ограничава потока на материала, което причинява локално разтягане. Подобряването на смазването в критичните зони позволява на материала да се привлича от съседни зони, разпределяйки напрежението.

- Регулиране на силата на свързващия елемент: Ако силата на празното устройство е твърде висока, материалът не може да тече в матрицата, което води до прекомерно разтягане и натягане. Намаляването на тази сила позволява повече привличане.

- Радиуси на матрицата: Остри лъчи концентрират стреса. Увеличаването на радиуса на вход на матрицата може да намали пиковото напрежение и да предотврати появата на локален ший.

Осигуряване на успешни операции на шията (тубуларни)

- Ръководстващи ръкави: За да се предотврати изкривяването при компресивно накисване, използвайте външни или вътрешни ръководители за поддържане на стените на тръбите.

- Постепенно намаляване: Не се опитвайте да намалите диаметъра с 50% с едно удари. Процесът се разделя на няколко стъпки (напр. 20% -> 15% -> 10%), за да се управляват натоварванията на компресията.

- Анилиране: За агресивни редукции може да е необходимо междинно изгаряне, за да се възстанови пластичността и да се намали твърдостта на материала при работа.

Заключение

За да се справиш с автомобилното штампиране, трябва да се справиш с две неща. Това е едновременно ценна техника за оформяне на тръбни компоненти и определяща граница за оформяемост на листовия метал. Разграничавайки между компресивната механика на процес на затваряне на врата и нестабилността на влага неудача на възглавницата , производителите могат да оптимизират дизайна на инструментите и избора на материали. Успехът се крие в балансирането на тези сили — използването на пластичната деформация за оформяне на метала, като едновременно се спазват физическите граници, където устойчивостта свършва и започва разрушаването.

Често задавани въпроси

1. В какво се състои разликата между шийка и изтегляне?

Изтеглянето е процес под напрежение, при който заготовката се издърпва в матрица, за да се създаде дълбочина, често с намаляване дебелината на стената. Шийката (като процес) е компресионна операция, прилагана към отворения край на тръба, с цел намаляване на диаметъра ѝ. При изтеглянето материалът се движи навън от фланеца; при шийката материалът се придвижва навътре в отвора.

2. Как влияе n-стойността върху нестабилността при образуване на шийка?

N-стойността (експонент на навиване на работа) показва способността на даден материал да се затвърдява по време на деформация. По-висока n-стойност означава, че материалът по-ефективно се съпротивлява на локално изтъняване, като разпределя деформацията в по-голяма област. Това директно забавя началото на нестабилност при образуване на шийка, което позволява по-дълбоки и по-сложни штамповки.

3. Може ли стесняването да бъде засечено преди да настъпи скъсване?

Да. Въпреки че е трудно да се види с просто око, докато не стане сериозно, локализираното стесняване може да бъде засечено чрез системи за цифрова корелация на изображения (DIC) по време на тестване. При производството видима „бордюра“ или линия с отслабване върху повърхността на панела е ясен признак, че процесът е на път да се разкъса и изисква незабавна корекция.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —