Штампови матрици за метал: от суровата стомана до прецизните детайли

Какви са металните штамповъчни матрици и защо са важни

Някога ли сте се чудили как производителите произвеждат хиляди идентични метални части с идеална прецизност? Отговорът се крие в специализиран инструмент, който е в сърцето на съвременното производство: металните штамповъчни матрици. Тези прецизни инструменти превръщат плоски листове от метал във всичко — от автомобилни каросерийни панели до миниатюрни електронни конектори. Разбирането им е абсолютно необходимо за всеки, който участва в производството, инженерството или набавянето.

Определение на металните штамповъчни матрици в съвременно производство

Металната штамповъчна матрица е персонализиран прецизен инструмент, предназначен за рязане, огъване или формиране на листов метал в определена форма. Представете си я като високоинженерна форма, която използва огромна сила от штамповъчен прес за превръщане на суров материал в готови компоненти. Според индустриални експерти тези инструменти обикновено се изготвят от специални видове закаляваща се стомана, наречени инструментална стомана , макар някои да включват карбид или други износостойки материали за изискващи приложения.

Штамповането се класифицира като студена формовъчна операция — по време на процеса целенасочено не се прилага външно топлинно въздействие. Въпреки това триенето генерира значително количество топлина по време на рязане и формоване, поради което штамповани части често напускат матрицата доста топли. Изключителното разнообразие на тези инструменти е забележително: те варираат от джобни матрици с размери колкото дланта, произвеждащи микроелектроника, до огромни сборки с размери 20 фута на 20 фута, които штампват цели странични панели на автомобилни кузови.

Металните штамповъчни матрици изпълняват две основни функции. Промишлените штамповъчни матрици осъществяват производство в големи обеми и могат да работят с честота до 1500 хода в минута, като при всеки цикъл произвеждат една или повече детайла. Матриците за маркиране и маркировка, от своя страна, са насочени към идентификация — те нанасят серийни номера, лога или кодове на компонентите за проследимост.

Защо изборът на матрица влияе върху успеха на вашето производство

Изборът на правилната матрица не е само техническо решение — той директно влияе върху вашата печалба. Неподходящият избор може да доведе до прекомерни отпадъчни проценти, чести простои за поддръжка и непоследователно качество на детайлите. От друга страна, добре подбраната матрица осигурява:

- Висока ефективност – бързо и точно производство на големи количества детайли

- Синовност и прецизност – гарантиране, че всеки штампован компонент отговаря точно на зададените спецификации

- Ефективно производство с ниски разходи – значително намаляване на разходите по детайл през целия срок на експлоатация на матрицата

Независимо дали работите със стандартна матрица за общи приложения или поръчвате персонализирани инструменти за специализирани детайли , процесът на избор изисква балансиране на множество фактори: съвместимост с материала, обем на производството, изисквания към допуските и бюджетни ограничения.

Това ръководство ще ви отведе в изчерпателно пътешествие из света на шаблоните и штамповката — от разбирането на различните им видове и начина на производство до избора на подходящото решение за вашата конкретна задача. Независимо дали сте новодошъл в областта и търсите основни знания, или опитен специалист, който иска да задълбочи експертизата си, ще намерите практически насоки, които да подкрепят следващото ви проектно решение.

Обяснение на видовете метални штамповъчни шаблони

Сега, когато вече знаете какво представляват металните штамповъчни шаблони и защо са важни, нека разгледаме конкретните категории, с които ще се сблъскате в производствения процес. Всеки вид штамповъчен шаблон функционира по различен начин и е особено ефективен в определени приложения — знанието кога да използвате всеки един от тях може значително да повлияе върху ефективността и икономичността на производството ви.

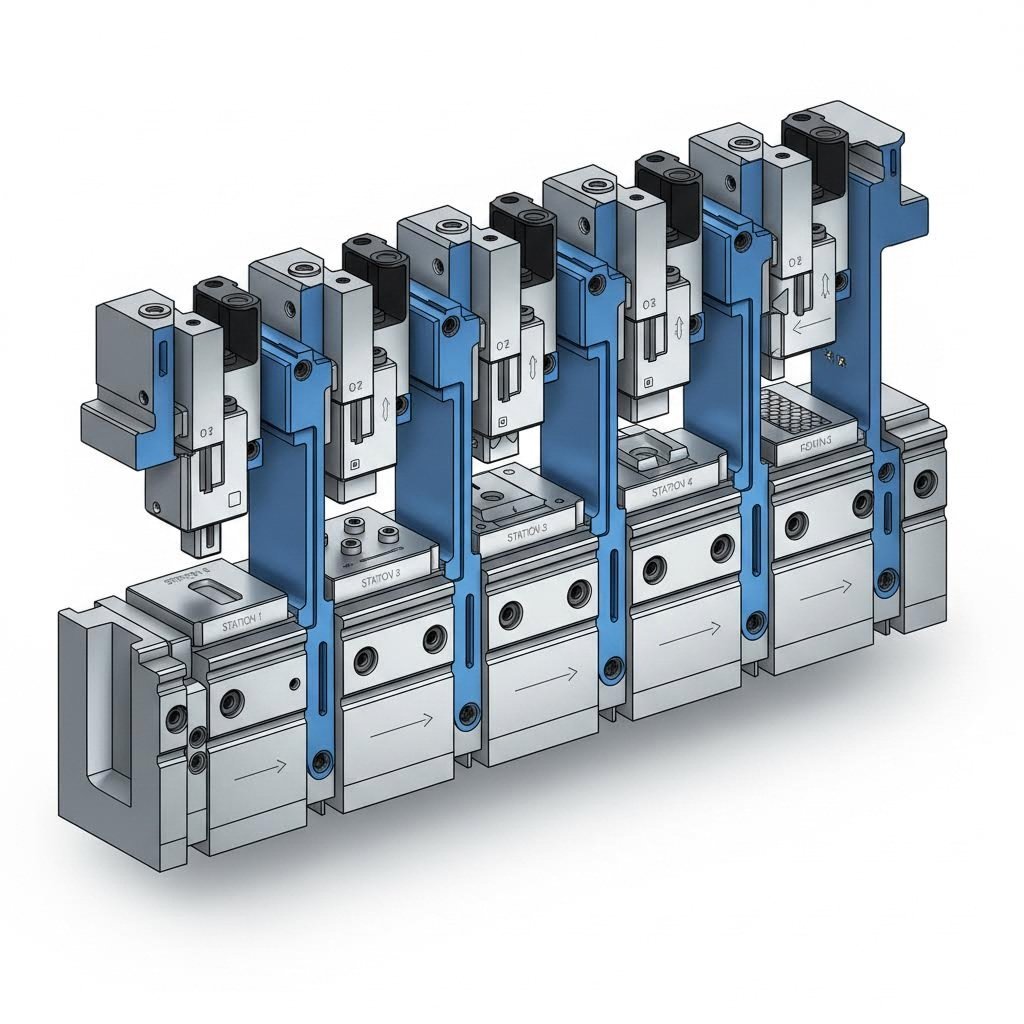

Прогресивни шаблони за непрекъснато производство

Представете си конвейерна линия, при която листовият метал преминава през множество станции, като на всяка спирка се извършва още една операция, докато в края се получава готовата детайл. как работят прогресивните матрици . Тези сложни инструменти се състоят от множество станции, подредени последователно, като всяка станция извършва конкретна операция — рязане, огъване, пробиване или формоване — докато металната лента напредва през машината за штамповане с матрица.

Какво прави прогресивните матрици толкова ефективни? Според експертите от индустрията в Durex Inc., те осигуряват изключителна ефективност и са способни да произвеждат големи количества детайли бързо, като гарантират еднаквост на всички компоненти. Производителите на прогресивни матрици проектират тези инструменти така, че да работят изключително бързо — някои достигат скорости над 1000 хода в минута.

Прогресивните матрици са идеални, когато имате нужда от:

- Производство в големи серии (обикновено 10 000+ детайла)

- Сложни детайли, изискващи множество последователни операции

- Постоянно високо качество на всеки штампован компонент

- По-ниска цена на детайл при производство в големи количества

Автомобилната индустрия силно разчита на прогресивни матрици за производството на скоби, клипсове и структурни компоненти. Производителите на електроника ги използват за производството на сложни конектори и терминали. Въпреки това първоначалните инвестиции в инструментариум могат да бъдат значителни, поради което те са най-икономични при обеми на производството, които оправдават предварителните разходи.

Приложения на трансферни и комбинирани матрици

Какво става, когато вашите детайли са твърде големи или сложни за прогресивни матрици? Тук идват трансферните матрици. При трансферното штамповане отделните заготовки се преместват механично или ръчно от една штамповъчна станция към следващата — като занаятчия, който премества проекта си между специализирани работни маси.

Както обяснява Worthy Hardware, штамповането с преносна матрица осигурява по-голяма гъвкавост при обработката и ориентацията на детайлите, което го прави подходящо за сложни дизайн и форми. Този метод може да включи различни операции — пробиване, огъване, дърпане и рязане — в един производствен цикъл. Той е особено ценен в аерокосмическата и тежката машиностроителна индустрия, където сложните сглобки изискват висока прецизност в големи мащаби.

Комбинираните матрици използват напълно различен подход. Вместо да преместват детайлите през отделни станции, те извършват множество операции с един удар. Представете си, че рязане, огъване и тиснене се извършват едновременно — това е предимството на комбинираната матрица. Тази интеграция значително намалява производственото време и повишава продуктивността, като завършва няколко процеса с един преминаване.

Кога трябва да изберете комбинирани матрици?

- Средни по размер и сложни компоненти

- Приложения, изискващи изключителна прецизност за плоски детайли

- Ситуации, при които е важно да се минимизират разходите за инструменти и подготвителни работи

- Производствени серии, при които е от критично значение ефективността на използваните материали

Варианти на штампови матрици за маркиране и нанасяне на търговски марки

Не всички штампови матрици за листов метал имат за цел формирането на детайли — някои се използват изключително за идентификация. Матриците за маркиране нанасят серийни номера, лога, дати на производство или друга информация за проследяване директно върху металните компоненти. В индустрии като автомобилостроенето, авиационната и космическата промишленост и производството на медицински устройства такава идентификация често е задължителна за целите на контрола на качеството и съответствието с нормативните изисквания.

Матриците за релефно оформяне създават издадени или вдлъбнати модели върху металните повърхности и изпълняват както функционални, така и естетически цели. Те се използват често за декоративни елементи, търговски марки и дори за подобряване на хващането върху дръжки или управляващи елементи. Матрицата и процесът на штамповане за приложения, свързани с маркиране, обикновено изискват по-малка сила в сравнение с операциите по формиране, но изискват изключително високо качество на повърхностната отделка, за да се получат ясни и четливи отпечатъци.

Сравнение на типовете матрици в общи линии

Изборът между различните методи за штамповане с матрици може да изглежда подтискащ. Тази сравнителна таблица представя ключовите разлики, за да ви помогне да изберете подходящото решение за вашата конкретна употреба:

| Тип | Метод на действие | Най-добър за | Обхват на обема | Ниво на сложност |

|---|---|---|---|---|

| Прогресивна форма | Последователни станции; лентата се придвижва автоматично | Високоскоростно производство на еднородни части | Висок (10 000+) | Среден до висок |

| Трансферен шанец | Частите се прехвърлят между отделни станции | Големи, сложни части; интригуващи сглобки | Среден до висок | Висок |

| Компоновен штамп | Множество операции в единичен ход | Точни плоски части; производствени серии среден обем | Ниска до средна | Среден |

| Маркиращи матрици | Единична отпечатъчна повърхност за идентификация | Логотипи, серийни номера, кодове за проследимост | Всякакъв обем | Ниско |

| Пробивна форма | Изрязва специфични форми от лист | Подготовка на суровините за по-нататъшна обработка | Всякакъв обем | Ниско |

Разбирането на тези различия ви помага да комуникирате по-ефективно с доставчиците и да вземате обосновани решения относно инвестициите си в инструменти. Но познаването на типа матрица, от която имате нужда, е само началото — начина, по който тези инструменти всъщност се произвеждат, разкрива още повече какво разделя доброто инструментално оснащение от отлично такова.

Как се произвеждат металните штамповъчни матрици

И така, избрали сте подходящия тип матрица за вашето приложение — но някога ли сте се чудили какво се случва зад кулисите, за да се превърне една концепция в прецизен инструмент, способен да штампова милиони идентични детайла ? Процесът на производство на матрици е увлекателно пътешествие, което обединява напреднало инженерство, специализирана машинна обработка и строг контрол на качеството. Разбирането на този процес ви помага да оцените защо персонализираните метални штамповъчни матрици изискват такива инвестиции — и защо качественото инструментално оснащение дава резултати в продължение на години.

От концептуален дизайн до CAD модел

Всяко проектиране на матрица за метално штамповане започва с визията за готовата част. Инженерите анализират геометрията на компонента, материалните му свойства и изискванията за производство, преди да започнат работа с какъвто и да е софтуер. Но тук модерните технологии преобразяват процеса: софтуерът за компютърно подпомогнато проектиране (CAD) позволява на инженерите да създават и усъвършенстват цифрови модели с изключителна точност.

Според Frontier Metal Stamping , този подход, основан на цифрови технологии, гарантира точност и дава възможност на производителите да извършват виртуални симулации преди започването на физическото производство. Инженерите могат да идентифицират потенциални проблеми с интерференция, да оптимизират потока на материала и да усъвършенстват геометрията на инструментите — всичко това без да се отреже нито един парченце стомана.

Но CAD-моделирането е само началото. Съвременното производство на штампови матрици все повече разчита на CAE-симулации (компютърно подпомогнато инженерство), за да се прогнозира реалната производителност. Както обяснява изследването на Keysight , симулацията на формоването на листов метал позволява виртуални опитни проби на матриците, които идентифицират дефекти още преди скъпото физическо прототипиране. Тази възможност е особено ценна, защото:

- Дефектите в дизайна на детайлите и процеса често се проявяват едва по време на първите физически изпитания — когато корекциите отнемат много време и са скъпи

- Напредналите високопрочни стомани и алуминиеви сплави проявяват трудно предсказуемо поведение при еластичното връщане (springback), което може да бъде моделирано и прогнозирано чрез симулация

- Параметрите на процеса — като скоростта на пресата, силата на държача на заготовката и смазването — могат да бъдат оптимизирани виртуално

Представете си CAE-симулацията като кристална топка за проектирането на матрици. Тя показва как ще тече метала, къде могат да се образуват гънки и дали еластичното връщане (springback) ще изведе размерите извън допустимите отклонения — всичко това преди да е обработена дори една стоманена част.

Машинна обработка и термична обработка

След като цифровият дизайн е окончателно утвърден, квалифицираните специалисти по изработка на матрици превръщат суровата инструментална стомана в прецизни компоненти чрез внимателно координирана последователност от операции. Ето как обикновено протича процесът по машинната обработка на матриците:

- Груба механична обработка – Фрезоване с ЧПУ отстранява голямо количество материал, за да се оформят приблизителните форми, като оставя допуск за финишни операции

- Жичен EDM (електроерозионна обработка) – За сложни профили и тесни вътрешни ъгли електроерозионното фрезоване с жица използва електрически искри за рязане на закалена стомана с изключителна прецизност — постига допуски до ±0,0001 инча

- Термообработка – Детайлите на матрицата се подлагат на термична обработка за постигане на оптимална устойчивост на износване, като обикновено достигат твърдост 58–62 HRC по скалата на Рокуел за режещите ръбове

- Точен шлифуване – Повърхностното и цилиндричното шлифоване осигуряват окончателната размерна точност и превъзходно качество на повърхността

- Финишно обработване и полирене – Критичните повърхности се полират ръчно или се подлагат на специализирана финишна обработка, за да се гарантира гладко течение на материала по време на операциите по штамповане

Термичната обработка заслужава специално внимание. Този процес превръща сравнително мека инструментална стомана в износостойки повърхности, способни да издържат милиони цикли на штамповане. Конкретната рецепта за термична обработка — температури, времена на издръжка, среда за гасене и цикли на отпускане — се различава в зависимост от класа на стоманата и изискванията на приложението. Ако тя не е правилно избрана, матрицата може да се напука под напрежение или да се износи преждевременно. Ако е правилно избрана, вие сте създали инструмент, който осигурява последователна производителност в продължение на години.

Прецисионните штамповки на ITD и подобни високоспецифични приложения изискват особено строг контрол върху тези процеси. Когато допуските се измерват в хилядни части от инча, всяка машинна операция трябва да бъде изпълнена безупречно.

Проверка и тестване на качеството

Звучи сложно? Наистина е така — затова проверката на качеството се извършва през целия производствен процес, а не само в края му. След машинната обработка компонентите на матрицата се сглобяват и подлагат на строги изпитания, за да се гарантира правилното им функциониране.

Инженерите проверяват дали дизайна на матрицата за метално штамповане се превръща в реална производителност чрез:

- Измерване на критичните размери с координатни измервателни машини (КИМ)

- Проверка на повърхностните завършвания спрямо спецификациите

- Проверка на твърдостта на множество места по повърхностите за рязане и формоване

- Произвеждане на пробни части и сравняване с проектната цел

- Нанасяне на необходимите корекции, за да се оптимизира производителността и срокът на експлоатация

Тази финална фаза на изпитания често разкрива възможности за финотюниране. Например, може би радиусът на формоването трябва леко да се коригира, за да се отстрани лека гънка. Или може би времевото съгласуване между станциите в прогресивна матрица изисква оптимизация. Тези усъвършенствания превръщат добрия инструментарий в изключителен инструментарий.

Процесът на производство на штампови матрици представлява значителни инвестиции в инженерни познания, прецизно оборудване и материали от високо качество. Но разбирането на това, което влиза в създаването на тези инструменти, помага да се обясни защо те са способни да произвеждат милиони еднородни и висококачествени детайли — и защо изборът на материали както за матрицата, така и за заготовката заслужава равно внимателно отношение.

Ръководство за подбор на материали и съвместимост

Вече видяхте как се произвеждат металните штампови матрици — но ето един въпрос, който разделя успешните штампови операции от онези, които водят до разочарование: какви материали трябва да използвате? Това се отнася както за самата матрица, така и за метала, който штампвате. Ако направите грешен подбор на комбинацията, ще се сблъскате с преждевременно износване, нееднородни детайли и скъпо струващи простои. Ако изберете правилно, инструментите ви ще осигуряват надеждна работа в продължение на милиони цикли.

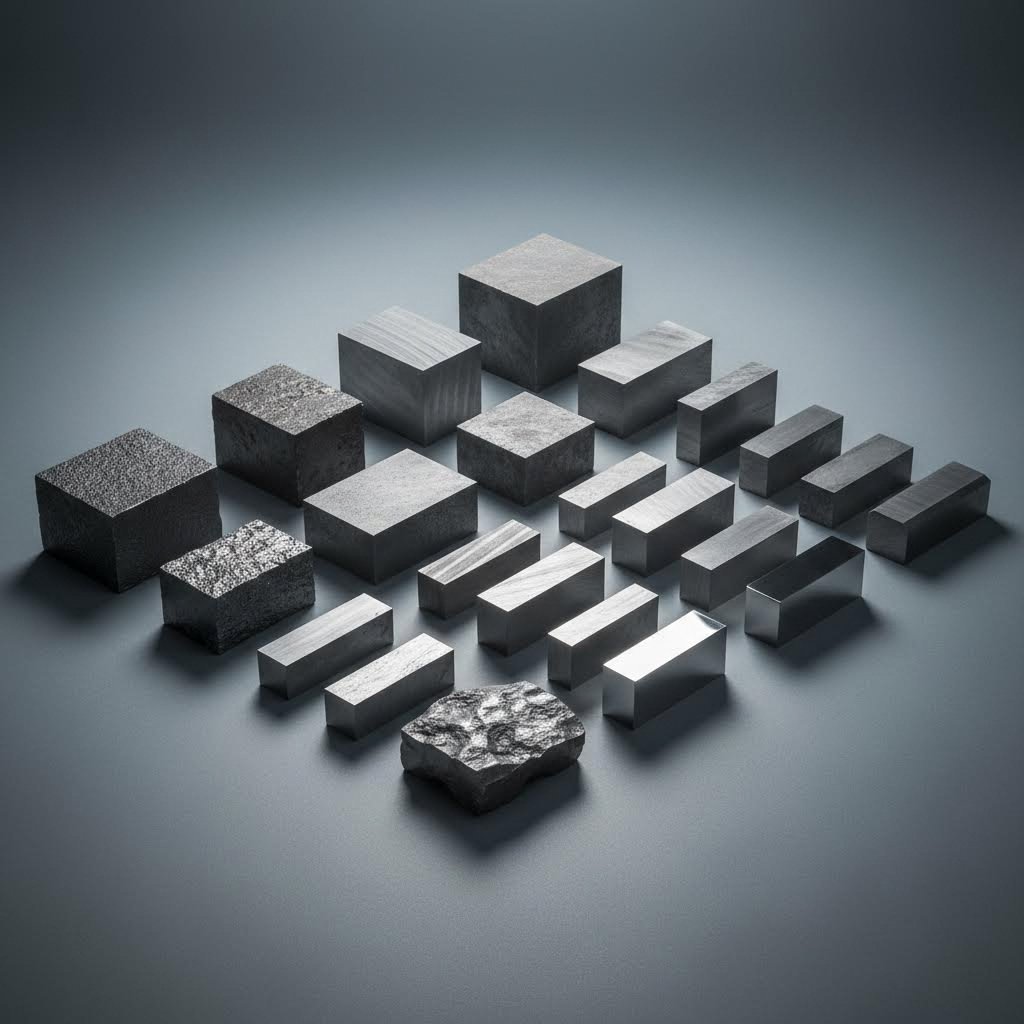

Избор на инструментална стомана за изграждане на матрицата

Защо материала на матрицата е толкова важен? Помислете за това: режещите ръбове на стоманени штампови матрици могат да извършат повече от милион цикъла, като всеки ход поражда триене и топлина. Стоманата трябва да устойчива на износване, да запазва размерната си стабилност и да издържа многократни удари — всичко това, докато поддържа прецизни режещи ръбове.

Според SteelPRO Group , стоманите за матрици се класифицират в три основни категории: за студено оформяне, за горещо оформяне и за пластмасови форми. Всяка от тях се използва за специфични приложения:

- Стомани за студено оформяне (D2, A2) – Идеални за штамповани операции при стайна температура. D2 предлага изключителна устойчивост на износване с твърдост до 58–62 HRC, докато A2 осигурява по-добра ударна здравина и размерна стабилност по време на термична обработка

- Стомани за горещо оформяне (H13) – Проектирани за приложения, при които се работи при високи температури. H13 запазва своята твърдост и якост дори при излагане на топлина от високоскоростни операции или процеси на топло формоване

- Специални марки (S7) – Когато ударната здравина е критична, стоманата S7 осигурява изключителна здравина при ударни натоварвания

Скалата на твърдост по Рокуел (HRC) осигурява стандартизиран начин за сравнение на материали за матрици. За повечето стоманени штампови инструменти режещите компоненти се термообработват до 58–62 HRC — достатъчно твърди, за да устоят на износване, но в същото време достатъчно пластични, за да се избегне чупене. Стоманен штамп, който работи с абразивни материали, може да изисква по-високата граница на този диапазон, докато приложенията, изискващи устойчивост на ударни натоварвания, могат да целят леко по-ниска твърдост за подобряване на пластичността.

Термообработката превръща тези стомани в високопроизводителни инструменти. Процесът обикновено включва нагряване до 800–1050 °C, бързо охлаждане за формиране на твърда мартензитна структура, а след това отпускане при 150–650 °C за постигане на баланс между твърдост и пластичност. Някои производители използват и карбидни вставки в зоните с високо износване, което значително удължава срока на служба на матриците в изискващи приложения.

Съгласуване на матриците с материала на вашата детайла

Представете си, че се опитвате да нарежете масло с пластмасов нож вместо с остър метален ръб — инструментът трябва да отговаря на задачата. Същият принцип важи и при избора на шаблони за ламаринени детайли за различни материали на обработваните заготовки. Всеки метал притежава уникални характеристики, които влияят върху конструкцията на шаблона, зазорите и очаквания срок на експлоатация на инструмента.

Според JV Manufacturing разбирането на свойствата на материалите е от съществено значение, тъй като те директно влияят върху качеството на компонентите и ефективността на производствения процес. Ето какво трябва да имате предвид за често срещаните метали:

| Материал на заготовката | Ключови характеристики | Аспекти при проектиране на матрици |

|---|---|---|

| Мека стомана | Добра формоустойчивост, умерена якост | Стандартни зазори; универсалните материали за шаблони работят добре |

| Неръждаема стомана | Висока якост, бързо упрочнява се при пластична деформация | Изисква по-твърда стомана за шаблони; по-малки зазори; увеличено смазване |

| Алуминиеви сплавове | Лек, отлична формоустойчивост, лепкав при рязане | Полирани повърхности на шаблоните са задължителни; по-големите зазори предотвратяват прихващане |

| Мед / Латун | Отлична електропроводимост, мек и ковък | Умерена твърдост на шаблона е достатъчна; следете натрупването на материал върху инструментите |

| Специални сплавове | Високо съотношение на якост към тегло, термична устойчивост | Изискват се премиум материали за матрици; често са полезни специализирани покрития |

Освен типа материал, три свойства на заготовката критично влияят върху начина, по който проектирате вашата комплекта от пробивен инструмент и матрица:

- Дебелина – По-дебелите материали изискват по-голяма натискова мощност и по-големи зазори в матрицата. Пробивен инструмент за матрица, който реже стомана с дебелина 0,020" (0,508 мм), изисква различни характеристики в сравнение с такъв, който реже плоча с дебелина 0,125" (3,175 мм)

- Твърдост – По-твърдите материали на заготовката ускоряват износването на матрицата. При штамповане на високоякостни стомани очаквайте по-кратки интервали между поддръжките и обмислете използването на премиум материали за матрици или покрития

- ГРЕБЧАТОСТ – Високо пластичните материали като медта лесно се огъват без пукнатини, което позволява по-малки радиуси на огъване. Крехките материали изискват по-меки операции по формоване и по-големи радиуси на огъване

Връзката между материала на заготовката и материала на матрицата създава балансиране. Металните пробойници и матрици, работещи с абразивни или закалени материали, се износват по-бързо, което води до по-високи разходи за поддръжка и потенциално влияе върху качеството на детайлите с течение на времето. Производителите могат да удължат експлоатационния живот, като изберат материали, които минимизират износа, без да компрометират изискванията за производителност.

Закалена инструментална стомана — особено марка D2 за студени работни приложения — може значително да удължи експлоатационния живот на вашата инструментовка. Много съвременни матрици също са оборудвани с режещи и формовъчни компоненти от карбид, които осигуряват повишена якост и устойчивост към износ за високопроизводителни приложения, където стандартните решения не са достатъчни.

Разбирането на тези взаимовръзки между материали ви помага да вземете обосновани решения относно инвестициите в инструментовка. Но дори и при идеален подбор на материали ще трябва да определите подходящи допуски и да разберете какъв експлоатационен живот можете да очаквате от вашите матрици — теми, които директно влияят както върху качеството на детайлите, така и върху общата стойност на притежание.

Технически спецификации и стандарти за допуски

Избрали сте типа матрица и сте съвместили правилно материалите — но тук много проекти се провалят: определянето на допуски, които балансират точността спрямо разходите. Твърде строгото задаване на допуски води до ненужни разходи, докато твърде слабото им задаване поражда проблеми с качеството в по-нататъшните етапи. Разбирането на класовете допуски, очакванията за срок на експлоатация и стандартите за сертифициране ви помага да формулирате изискванията си ясно и ефективно да оценявате производителите на штампови матрици.

Разбиране на класовете допуски и стандарти

Какъв допуск всъщност можете да постигнете при прецизни операции с матрици и штамповане? Отговорът зависи от няколко фактора, но според индустриалните насоки на Alekvs стандартните размерни допуски за отвори или ръбове често могат да се поддържат в границите ±0,002" при високоточни приложения. Всички тези възможности обаче идват с важни уговорки.

Допуските обикновено се разширяват в зависимост от:

- Вид материал – По-меките материали, като алуминия, позволяват по-строг контрол в сравнение с еластичните неръждаеми стомани

- Геометрия на детайла – Сложните форми с множество извивки натрупват по-голяма вариация в сравнение с прости плоски части

- Дебелина на материала – По-тънките дебелини обикновено поддържат допуските по-добре от дебелите листове

- Производствен обем – Операциите с висока скорост могат да жертват малка прецизност в полза на производителността

Стандартните стоманени дебелини се доставят с дефинирани допуски за дебелина и, макар тези допуски да могат да бъдат стеснени, това обикновено води до повишаване на разходите. При определяне на изискванията за компонентите на штампови матрици вземете предвид дали стандартните допуски действително отговарят на функционалните ви нужди — много приложения не изискват най-строгите налични спецификации.

| Тип чип | Типичен диапазон на толерантност | Най-достижимо | Влияние върху цената |

|---|---|---|---|

| Прогресивна форма | ±0,003" до ±0,005" | ±0.001" | Средно до висока |

| Компоновен штамп | ±0,002" до ±0,004" | ±0.001" | Умерена |

| Трансферен шанец | ±0,005" до ±0,010" | ±0.002" | Висок |

| Пробивна форма | ±0,002" до ±0,005" | ±0.001" | Ниско до умерено |

Ето един практически съвет: стесняването на допуските над това, което изисква вашето приложение, не подобрява функционалността на детайлите — то просто увеличава разходите за инструменти и времето за производство. Сътрудничете с вашия доставчик на штампови матрици, за да определите най-широките допуски, които все пак отговарят на функционалните изисквания.

Очаквана продължителност на живота на матриците според приложението

Колко дълго трябва да трае вашата инструментална оснастка? Очакванията за срок на експлоатация се различават значително в зависимост от типа матрица, избора на материали и интензивността на производството. Добре проектирана и правилно поддържана прогресивна матрица, която штампова хиляди детайла от мека стомана, може да изпълни 1–2 милиона цикъла, преди да се наложи основно поддръжка. Същата матрица, работеща с абразивна неръждаема стомана, може да изисква внимание след 500 000 цикъла.

Основните фактори, влияещи върху продължителността на експлоатация на матрицата, включват:

- Качеството на материала за матрицата – Премиум инструментални стомани и карбидни вставки значително удължават срока на експлоатация

- Материал на заготовката – По-твърдите и по-абразивни материали ускоряват износването на режещите ръбове

- Производствена скорост – По-високите честоти на циклироване генерират повече топлина и триене

- Практики за поддръжка – Редовната инспекция и навременното заостряне предотвратяват катастрофални повреди

- Смазване – Правилният избор на смазъчно средство намалява триенето и удължава живота на инструмента

Връзката между изискванията за прецизност и разходите заслужава внимателно внимание. По-тесните допуски изискват по-твърди материали за матрици, по-често поддръжка и по-бавни скорости на производство — всичко това води до допълнителни разходи. Производителите на матрици за метално штамповане могат да ви помогнат да намерите оптималния баланс, при който качеството отговаря на бюджета.

Сертификати за качество, които имат значение

При оценяването на производител на штампови матрици сертификатите предоставят обективни доказателства за способностите в областта на управлението на качеството. Според Interstate Specialty Products , ISO сертификатите демонстрират ангажимент към качеството, който надхвърля само маркетинговите твърдения — те потвърждават, че компанията използва одобрената система за управление на качеството с документирани политики, процеси и процедури.

Две основни стандарта имат най-голямо значение:

- ISO 9001:2015 – Определя характеристиките на системата за управление на качеството, която подпомага непрекъснатото подобряване и едновременно с това отговаря на изискванията на клиентите и на регулаторните изисквания. Този сертификат се прилага широко в различните производствени индустрии.

- ISO 13485:2016 – Специално се занимава с управлението на качеството за медицински изделия и свързани услуги, обхващащо целия жизнен цикъл на продукта с повишени регулаторни изисквания

Компаниите, сертифицирани според ISO, прилагат модела „планиране-проверка-изпълнение-корекция“ (PCDA) и демонстрират ефективност, ефикасност и отговорност. За клиентите сътрудничеството със сертифицирани доставчици може да осигури подобряване на производителността, намаляване на отпадъците, по-голяма ефикасност и по-надеждни доставки.

Освен стандартите ISO, за автомобилните приложения често се изисква сертификация според IATF 16949 — още по-строга рамка за качество, специално разработена за автомобилните вериги за доставки. Когато вашите штамповани компоненти трябва да отговарят на спецификациите на производителите на оригинално оборудване (OEM), сътрудничеството със сертифицирани доставчици намалява рисковете и гарантира последователно високо качество.

Разбирането на тези технически спецификации ви дава възможност да формулирате изискванията си ясно и да оценявате обективно възможностите на доставчиците. Но дори и най-добрите инструменти рано или късно срещат проблеми — знанието как да диагностицирате често срещаните проблеми с матриците може да спести значително време и пари, когато възникнат предизвикателства.

Диагностика на често срещаните проблеми с матриците

Дори и най-точно изработените метални штамповъчни матрици рано или късно срещат проблеми с производителността си. Дали наблюдавате нееднородни детайли, излишни заострени ръбове (забурване) или ускорено износване — разбирането на това какво не е наред и защо е така може да означава разликата между бързо решение и скъпи прекъсвания в производствения процес. Това ръководство за диагностика обхваща проблемите, с които най-често се сблъскват опитните специалисти по штамповане, както и практически решения, за да върнете операциите си в нормалния режим.

Често срещани модели на износване и тяхната причина

Забелязали ли сте, че матриците ви за штамповане се износват неравномерно, като някои области показват значителни повреди, докато други изглеждат почти нови? Този неравномерен модел на износване е един от най-често срещаните проблеми при штамповъчните операции и според DGMF Mold Clamps обикновено се дължи на няколко основни причини:

- Проблеми с подравняването на машината – Когато монтажните седалки на горната и долна кула не са правилно подравнени, неравномерното разпределение на напрежението ускорява износването от едната страна

- Недостатъчна прецизност на матрицата – Ако първоначалният дизайн или машинната точност на матрицата не отговарят на изискванията, моделът на износване ще бъде неравномерен още от самото начало

- Износени водачи – Ръководните компоненти, които са се износвали в продължение на дълго време, предизвикват разместване между пуансона и матрицата

- Неподходящи зазори – Когато зазорът между режещите ръбове не е оптимизиран за материала, който се штампова, възниква излишно триене

- Недостатъчно смазване – Липсата на смазване на подвижните компоненти по време на работа води до бързо и неравномерно износване

Какво се случва, когато частите, произведени чрез штамповане с матрица, започнат да показват проблеми с качеството? Често причината се корени в износването на резачните ръбове. Резачните ръбове естествено загубват остротата си с течение на времето, но няколко фактора ускоряват този процес на деградация: неподходящ избор на материала за матрицата, недостатъчна повърхностна обработка, проблеми с конструктивната твърдост, които водят до образуване на следи от ухапване, и закъснително точене на резачните ръбове.

Отстраняване на проблеми, свързани с подравняването и деформацията

Проблемите с подравняването могат да бъдат изтощителни, тъй като често се развиват постепенно. Вашите штампови матрици може да произвеждат безупречни части в продължение на месеци, след което постепенно излизат извън спецификациите поради натрупване на износване. Ето как да идентифицирате и отстраните проблемите с подравняването:

Предупредителни признаци на неправилно подравняване:

- Неравномерно образуване на заешки уши по противоположните страни на штампованите части

- Асиметричен износ, видим по повърхността на пуансона или матрицата

- Увеличаваща се размерна вариация в частите с течение на времето

- Необичаен шум или вибрация по време на штамповъчните операции

За предотвратяване и коригиране на проблеми с подравняването редовно използвайте подравняващ мандрил, за да проверявате и нагласяте куличката на машината и монтажната основа. Незабавно заменяйте износените водещи бушони и осигурявайте правилния зазор между штампа и матрицата. При тънки, тесни правоъгълни матрици — където проблемите с подравняването са най-изразени — разгледайте възможността за използване на инструменти с пълен обхват на водене, които запазват подравняването през целия ход.

Проблемите с деформацията на материала често съпътстват проблемите с подравняването. Когато заготовките не са равни или проявяват огъване, процесът на штамповане не може да осигури последователни резултати. Според най-добрите практики в отрасъла плочата трябва да е равна и без деформации преди влизане в матрицата, а формовъчните процеси трябва да се разполагат колкото е възможно по-далеч от стисканите части, за да се минимизират индуцираните напрежения.

Образуване на заешини и начини за тяхното елиминиране

Зъбери — тези нежелани издадени ръбове по частите, получени чрез штамповане с матрица, — показват, че в процеса ви има нещо, което изисква внимание. Според DR Solenoid образуването на зъбери обикновено се дължи на един от следните фактори:

- Тъпи режещи ръбове – Износените или повредени ножове не могат да извършват чисти разрези

- Неподходящи зазори – Зазори, които са твърде големи, твърде малки или неравномерни, водят до образуване на зъбери

- Проблеми с прецизността на пресата – Ходът на плъзгача не е перпендикулярен спрямо работната маса или зазорите между релсите са твърде големи

- Грешки при монтажа – Горната и долната матрица не са монтирани концентрично

- Недостатъчно штампово масло – Стандартните машинни масла липсват екстремно-налягански свойства, необходими за чисто рязане

Решенията често са прости: редовно подостряйте режещите ръбове, проверете дали зазорите съответстват на спецификациите за вашия материал и използвайте смазочни материали, специално предназначени за штамповане и формулирани с подходящи добавки за материала на вашата заготовка.

Лучши практики за профилактично поддържане

Най-добрият начин за диагностициране на проблеми? Да се предотвратят те още от самото начало. Според Keneng Hardware проактивното поддържане значително удължава живота на матриците, като едновременно с това предотвратява скъпостоящите непланувани простои.

Препоръчителни интервали за инспекция и поддръжка:

- Преди всяка производствена серия – Инспекция на режещите ръбове, проверка на подравняването, потвърждение на работата на системите за смазване

- След всеки производствен цикъл – Почистване на повърхностите на матрицата, премахване на отпадъци и метални стружки, проверка за износване или повреди

- Седмично – Нанасяне на инхибитори срещу корозия върху откритите повърхности, проверка на зазорите, инспекция на пружините и водачните шипове

- Ежемесечно – Комплексна размерна инспекция, потвърждение на твърдостта в точките на износване, преглед на документацията

Основни елементи на чеклиста за поддръжка:

- Тщателно почистване на компонентите на матрицата с подходящи разтворители

- Смазване на всички подвижни части, за да се намали триенето и да се предотврати галваноза

- Поддържайте остри режещи ръбове — тъпите инструменти образуват заусети и ускоряват износването

- Съхранявайте матриците в чисти и сухи помещения с контролирана влажност

- Оптимизирайте параметрите на настройката, включително зазорите, натиска (тонажа) и скоростта на подаване

- Документирайте оптималните настройки за справка при бъдещи производствени серии

- Обучете операторите по правилното обращение, за да се избегнат вдлъбнатини, драскотини и други повреди

Когато стане необходимо възстановяване, квалифицирани техници могат да заваряват и обработват износените участъци до зададените спецификации, да прилагат термична обработка за възстановяване на твърдостта и да нанасят специализирани покрития като TiN или DLC за подобряване на устойчивостта към износване. След ремонта извършете строги изпитания за осигуряване на качеството — включително размерни проверки и пробни производствени серии — преди да върнете матриците в пълно производство.

Редовното поддържане не е само въпрос на предотвратяване на повреди; то е и въпрос на защита на вашата инвестиция. Добре поддържаните штамповъчни инструменти произвеждат последователни, висококачествени детайли и максимизират възвръщаемостта от инвестициите ви в инструментите. Разбирането на тези основни принципи за диагностика ви поставя в позиция да осигурявате надеждна експлоатация — но какво представлява финансова страна на собствеността върху матриците?

Фактори за разходи и икономически съображения

Научихте се как да диагностицирате често срещани проблеми и как да поддържате инструментите си — но ето въпроса, който често определя дали един проект ще бъде реализиран: колко ще струва това всъщност? Разбирането на икономиката на металните штамповъчни матрици ви помага да правите точни бюджетни прогнози, да водите ефективни преговори и да вземате решения, които оптимизират общата стойност на собствеността, а не само първоначалната цена.

Основни фактори, влияещи върху разходите при производството на матрици

Когато поискате оферта за персонализирани услуги по штамповане на метал, какви фактори определят цената, която ще видите? Според Manor Tool ценообразуването при штамповане на метал включва няколко взаимосвързани елемента: инвестиции в инструменти и штампи, изисквания към материала, сложността на детайлите, документация за контрол на качеството, предполагаемото годишно потребление и разходите за доставка. Заедно тези фактори определят вашата обща цена на детайл.

Ето какво конкретно влияе върху цената на штампите:

- Сложност – Проста штампа за отрязване струва значително по-малко от прогресивна штампа с множество станции, извършващи последователни операции. Всяка допълнителна функция — пробиване, огъване, формиране, релефно изобразяване — добавя време за инженерен проект и машинни операции

- Размер – По-големите штампи изискват повече суров материал, по-големи машинни инструменти и често специализирано оборудване за манипулация. Штампа с размери на длан срещу 20-футова сборна конструкция представляват радикално различни инвестиции

- Избор на материал – Премиум инструментални стомани като D2 или карбидни вмъкнати резци струват повече от стандартните марки, но осигуряват по-дълъг срок на експлоатация. Компромисът между първоначалните инвестиции и честотата на поддръжката има значително значение.

- Изисквания за допуск – По-строгите технически изисквания изискват по-точно машинно обработване, допълнителни стъпки за верификация на качеството и често — по-бавни производствени скорости. Избягвайте произволно задаване на допуск ±0,001″, когато ±0,005″ отговаря на функционалните изисквания.

- Очаквани обеми на производството – По-високите обеми оправдават използването на премиум материали за матрици и по-съвършени конструкции, които намаляват разходите по единица продукция с течение на времето.

Сложността на конструкцията на матрицата заслужава специално внимание. Някои компоненти могат да бъдат формирани с единичен удар на матрицата, докато по-сложни части изискват прогресивни штемпеловъчни системи с матрици, използващи множество станции за ефективно създаване на детайли. Опитните конструктори планират производствената последователност така, че да се постигне баланс между качество, скорост и използване на материала — а този инженерен опит допринася за общата цена на инструментария.

Балансиране на инвестициите спрямо обема на производството

Ето един противоречив на пръв поглед факт: металното штамповане не е подходящо за прототипи или малки серии. Първоначалните инвестиции в штампови инструменти често надвишават разходите за традиционно машинно обработване при малки партиди. Всъщност, когато производството достигне около 10 000 и повече части на месец, разходите за инструментите стават значително по-икономични.

Представете си го по следния начин: цената на персонализиран штамп за метал може да варира от 15 000 до 50 000 щ.д. или повече, в зависимост от сложността му. Ако произвеждате само 500 части, тази инвестиция в инструментите добавя от 30 до 100 щ.д. към цената на всяка отделна част, преди дори да са включени разходите за материали и производство. Но ако същата инвестиция се разпредели върху 100 000 части, допълнителният разход за инструментите е само 0,15–0,50 щ.д. на част.

Връзката между първоначалната инвестиция в штампа и разходите на част следва прост принцип: колкото повече части бъдат произведени с помощта на висококачествен штамп, толкова по-ниска е цената на всяка отделна част. За най-добра икономическа изгода поръчвайте части в най-големите възможни количества, за да разпределите разходите за инструменти и подготвителните работи върху целия обем на производството.

При оценката на инвестициите в персонализирана матрица за метално клеймо имайте предвид целия производствен жизнен цикъл:

- Начални разходи за оснастка – Еднократна инвестиция в проектиране и производство на матрицата

- Стоимост на подготвянето за всяка серия – Подготовка на пресата, монтиране на матрицата и инспекция на първия произвеждан артикул

- Производствена цена на артикул – Суровини, време на пресата и директен труд

- Поддръжка и възстановяване – Периодично заостряне, замяна на износващи се компоненти и основен ремонт

- Замяна на матрицата – В крайна сметка дори добре поддържаните инструменти достигат края на своя експлоатационен живот

Качеството има значение за дългосрочната икономика. Според Manor Tool, матриците, произведени в чужбина, често използват стомана от по-ниско качество, която се износва по-бързо и произвежда нееднородни части. Много американски компании за штамповане избягват приемането на импортирани матрици, тъй като не могат да поддържат изискваното производствено качество. Инвестирането в надеждни, местно произведени инструменти гарантира възпроизводимо качество, предсказуеми разходи и дългосрочен производствен успех.

Бързо прототипиране преди производствено инструментариум

Какво правим, ако трябва да тествате проекта си, преди да се ангажирате с производствения инструментариум? Възможностите за бързо прототипиране ви позволяват да проверите формата, пригодността и функционалността, без да правите пълната инвестиция в матрица. Според Custom Metal Pro , цеховете за CNC или лазерно рязане често могат да доставят прототипи за 3–10 дни — само част от времевите рамки за производствения инструментариум.

Този подход предлага няколко предимства:

- Тествайте предположенията си относно проекта, преди да направите скъпи инвестиции в инструментариум

- Идентифицирайте потенциални проблеми при формоването още на ранен етап, когато промените са евтини

- Потвърждаване на избора на материала и изискванията за повърхностна обработка

- Потвърждаване, че размерните изисквания действително осигуряват сглобяването и функционирането

Обаче имайте предвид, че прототипните части, произведени чрез фрезоване или лазерно рязане, може да не възпроизведат напълно характеристиките на штамповката. Поведението при еластична деформация (springback), повърхностната обработка и качеството на ръбовете могат да се различават между различните производствени процеси. Използвайте прототипите за валидиране на концепцията, но очаквайте известна допълнителна доводка при прехода към серийната штамповка.

Променливи фактори, свързани с водещото време, които трябва да бъдат планирани

Освен разходите, времевият аспект често определя успеха на проекта. Колко дълго трябва да очаквате доставката на персонализирани штамповъчни инструменти за метал? Времето за изпълнение варира значително в зависимост от сложността и производствените възможности на производителя.

Типични диапазони за време на изпълнение:

- Прости штамповъчни матрици за изрязване – 2–4 седмици

- Прогресивни штамповъчни матрици с умерена сложност – 4–8 седмици

- Сложни многопозиционни инструменти – 8–16 седмици или повече

- Производствени части след одобрение на инструментите – 2–6 седмици, в зависимост от обема

Няколко фактора могат да удължат времевия ви график над тези оценки:

- Промени в проекта след инженерното одобрение

- Проблеми с доставката на материали за специални сплави

- Изисквания за сертифициране на качеството в регулирани отрасли

- Процеси за първоначална инспекция и одобрение на пробни изделия

- Логистика при превоза, особено при международни доставчици

Сътрудничеството с доставчици, които притежават вътрешни възможности — от проектиране до завършващи операции — може значително да ускори целия цикъл. Когато един-единствен доставчик поема цялата работа, изчезват предаванията между различни доставчици и комуникацията става по-проста.

Разбирането на тези фактори, свързани с разходите и времето за изпълнение, ви дава възможност да вземете обосновани решения относно инвестициите си в инструменти. Но познаването на икономическите аспекти е само част от уравнението — изборът на подходящия тип матрица за вашето конкретно приложение и намирането на подходящия производствен партньор изискват системен подход, който ще разгледаме по-нататък.

Избор на подходящата матрица за вашето приложение

Вие разбирате икономическите аспекти и сроковете за изпълнение — но как всъщност навигирате от вашите производствени изисквания към подходящия тип матрица и производствен партньор? Точно тук много покупатели се затрудняват, като се изправят пред лабиринт от технически възможности без ясна рамка за вземане на решения. Нека променим това чрез системен подход, който свързва вашите специфични изисквания с оптималното решение.

Съответствие между типа матрица и вашето приложение

Представете си избора на матрица като отговор на поредица въпроси, като всеки следващ въпрос стеснява възможностите ви, докато правилният избор стане ясен. Започнете с основните характеристики на вашето приложение, след което добавете реалностите на производствения процес и бюджетните ограничения.

Стъпка 1: Дефиниране на типа приложение

Какво точно се опитвате да постигнете? Вашият отговор сочи към конкретни категории матрици:

- Само резни операции (изрязване, пробиване, обрязване) → Започнете с матрици за изрязване или комбинирани матрици

- Операции по формоване (огъване, дърпане, ембосиране) → Разгледайте формообразуващи матрици или комбинирани матрици

- Няколко последователни операции → Прогресивните матрици стават силни кандидати

- Големи части със сложна геометрия → Преходните матрици обработват това, което прогресивните матрици не могат

- Идентификация и проследимост → Маркиращи матрици за лога, серийни номера или кодове

Стъпка 2: Вземете предвид материала на вашата заготовка

Според инженерните насоки на Zintilon свойствата на материала оказват значително влияние върху проектирането и избора на матрици. Задайте си следните въпроси:

- От какъв материал извършвате штамповката (мека стомана, неръждаема стомана, алуминий, мед, специални сплави)?

- Какъв е диапазонът на дебелината на материала?

- Как твърдостта и пластичността на материала влияят върху формоустойчивостта?

- Проявява ли материала значително еластично връщане, което изисква компенсация?

Високопрочните стомани и алуминиевите сплави — все по-често използвани за намаляване на теглото на автомобилите — изискват по-големи пресови натоварвания и специализирани инструменти. Уверете се, че всеки доставчик, когото разглеждате, може да отговори на вашите конкретни изисквания към материала.

Стъпка 3: Количествено определете вашия обем на производство

Обемът на производството често определя кой тип матрица е икономически оправдан:

| Годишен обем | Препоръчителен подход | Обоснование |

|---|---|---|

| По-малко от 1 000 бройки | Фрезова обработка с ЧПУ или лазерно рязане | Инвестицията в матрици не се оправдава от штамповката |

| 1 000 – 10 000 бройки | Прости резачни или комбинирани матрици | Умерена цена на матриците се разпределя върху по-големия обем |

| 10 000 – 100 000 бройки | Комбинирани или основни прогресивни матрици | Повишенията в ефективността оправдават инвестициите в инструменти |

| 100 000+ части | Прогресивни или трансферни матрици | Производството с висока скорост максимизира възвръщаемостта на инвестициите (ROI) |

Стъпка 4: Задайте изискванията за допуски

Не задавайте прекалено строги изисквания. По-тесните допуски увеличават разходите, без да подобряват функционалността, ако приложението ви не ги изисква. Прегледайте функционалните си изисквания и посочете най-широките допуски, които все пак отговарят на изискванията.

Стъпка 5: Определете бюджетните ограничения

Бъдете реалистични относно общия си бюджет, включително разходите за инструменти, производство, поддръжка и потенциални итерации в дизайна. Понякога по-проста матрица с малко по-високи разходи на част е по-рационална алтернатива в сравнение със сложна прогресивна матрица, която има по-ниски цени на отделна част, но изисква огромни първоначални инвестиции.

Оценка на производителите на матрици и партньорите

След като сте определили какво ви е необходимо, намирането на подходящ производител на сборни матрици става критично важно. Не всички доставчици предлагат едни и същи възможности, а разликата между адекватен и изключителен доставчик може радикално да повлияе на успеха на вашето производство.

Изисквания за сертифициране

За шаблони за автоштамповане и други изискващи приложения, сертификатите показват истинска компетентност, а не само маркетингови твърдения. Според TÜV SÜD , сертификацията IATF 16949 специално охваща изискванията към качеството в автомобилната промишленост, които обща сертификация ISO 9001 не покрива — включително предотвратяване на дефекти, намаляване на вариациите в доставковата верига и изисквания, специфични за клиентите.

Докато Ръководството на Shaoyi за избор на доставчици подчертава, че доставчик, който твърди, че е „съвместим с IATF“, но няма действителна сертификация, не е подложен на строгите аудити от трета страна, които гарантират спазването на стандарта. Винаги изисквайте актуални сертификати и проверете тяхната валидност.

Основни критерии за оценка на производители на шаблони:

- Сертификати за качество – IATF 16949 за автомобилни приложения; минимум ISO 9001 за обща производствена дейност. Например, Shaoyi поддържа сертификация IATF 16949 за своите възможности за производство на шаблони за автоштамповане , като отговаря на изискванията към качеството на производители на оригинално оборудване (OEM)

- Инженерна поддръжка – Могат ли те да оптимизират вашия дизайн за производствена осъществимост? Силните доставчици предоставят обратна връзка по DFM, която подобрява качеството и едновременно с това намалява разходите

- Възможности за CAE симулация – Напредналите доставчици използват симулация, за да предвидят и предотвратят дефекти още преди физическото производство. Тази възможност — предлагана от производители като Shaoyi — идентифицира потенциални проблеми при формоването, явленията пружиниране (springback) и интерференция на инструментите във виртуална среда

- Скорост на прототипиране – Когато трябва бързо да валидирате дизайните си, бързото прототипиране има решаващо значение. Някои производители доставят прототипни части само за 5 дни, което значително ускорява вашия цикъл на разработка

- Вътрешни възможности за инструмалност – Доставчиците, които поддържат матриците си вътрешно, могат бързо да реагират на възникнали проблеми. Изпращането на инструментите за ремонт навън може да отнеме дни или дори седмици, докато вътрешната инструментална работилница често отстранява неизправностите за часове

- Диапазон на капацитета на пресата – Проверете дали разполагат с подходяща мощност (тонаж) за вашия материал и геометрия. Приложенията в автомобилната промишленост често изискват преси с мощност от 100 до 600+ тона

- Процент на одобрение при първия опит – Този показател показва зрелостта на процеса. Доставчиците с висока производителност постигат процент на одобрение при първия опит над 90 %, което намалява броя на итерациите и времето до производство

Въпроси, които трябва да зададете на потенциалните доставчици:

- Какъв е текущият ви процент на откази и можете ли да го документирате?

- Предлагате ли пълна документация PPAP за автомобилни приложения?

- Какви софтуерни инструменти за симулация използвате за виртуални пробни пресовки?

- Можете ли да управлявате нашия проект от прототипа до серийното производство?

- Какво е вашето средно време за изпълнение от одобрение на проекта до първия образец?

- Как управлявате поддръжката и възстановяването на пресформите?

Специфични аспекти при използване на персонализирани метални штампови матрици

Когато приложението ви изисква персонализирана метална штампова матрица, а не готови решения от склад, за успешното штамповане на метални части влизат в сила няколко допълнителни фактора:

- Сътрудничество в проектирането – Най-добрите резултати се постигат, когато инженерните екипи на доставчика работят заедно с вашите дизайнери още от етапа на концепцията, а не след финализиране на чертежите

- Задобряване на Материал – За персонализирано метално штамповане за автомобилна индустрия проверете дали доставчикът ви има установени връзки с надеждни металически комбинати и може да осигури материали дори при волатилност на пазара

- Мащабируемост – Вашите обеми могат да нараснат. Уверете се, че вашият партньор може да увеличи производството от първоначалните серии до пълно производство, без да се налага нови инвестиции в инструменти

- Географски аспекти – Макар доставчиците извън страната да предлагат по-ниски цени за отделна единица, вземете предвид времето за изпълнение на поръчката, предизвикателствата в комуникацията, разходите за превоз и рисковете за веригата на доставки, за да извършите пълна анализ на общата стойност на стоката на склад

Разликата между доставчиците, които просто предлагат ниски цени, и тези, които осигуряват надеждни и висококачествени шаблони за штамповане, може да означава разликата между гладко стартиране на производството и скъпи забавяния. По-специално за приложенията на шаблони за штамповане в автомобилната промишленост сътрудничеството с производители, които разбират изискванията на OEM-производителите и могат да докажат проверени възможности чрез сертификати, софтуерни инструменти за симулация и документирани показатели за качество, намалява риска и подобрява резултатите.

С ясна рамка за избор на шаблони и оценка на доставчиците в ръцете си сте в позиция да вземате уверени решения. Но индустрията за штамповане продължава да се развива — разбирането накъде е насочена технологията ви помага да се подготвите за бъдещи възможности и да правите инвестиции, които остават актуални по мярка на напредъка в техническите възможности.

Вземане на уверени решения за шаблони

Вие сте извървели пътуване през целия спектър на метални шаблони за штамповане — от разбиране на основните концепции до оценка на доставчиците и диагностициране на често срещани проблеми. Сега е време да обобщите тези прозрения в практически стъпки, които ще задвижат вашите проекти напред. Независимо дали за пръв път проучвате възможностите или оптимизирате съществуващи операции, решенията, които вземате относно инструментите, ще определят успеха на вашето производство през следващите години.

Ключови изводи за успешен подбор на шаблони

През това ръководство се изясниха няколко критични точки на решение, които отделят успешните операции по штамповане от тези, които предизвикват затруднения:

Правилният метален шаблон за штамповане не е нито най-евтиният вариант, нито най-сложната технология — той е този, който отговаря на вашите специфични изисквания за приложение, обеми на производството и стандарти за качество, като осигурява най-ниска обща стойност на собствеността.

Ето какво има най-голямо значение при избора ви:

- Съответствие между типа шаблон и приложението – Прогресивните матрици се отличават с високото си производство на сложни части; компаунд-матриците осигуряват висока прецизност за средни серии; трансфер-матриците се използват за големи и сложни сглобки

- Съвместимостта с материала определя продължителността на експлоатацията – Висококачествените инструментални стомани и правилната термична обработка значително удължават живота на матриците, особено при штамповане на абразивни или високопрочни материали

- Задавайте допуските разумно – Твърде строги допуски водят до неоправдано увеличение на разходите; твърде широките допуски пораждат проблеми с качеството. Първо дефинирайте функционалните изисквания, след което определете най-широките допуски, които все още отговарят на изискванията

- Обемът определя икономическата целесъобразност – Штамповането е икономически оправдано при годишно производство над 10 000 броя; под този праг често са по-икономични алтернативни процеси

- Възможностите на доставчика имат значение – Сертификати като IATF 16949, софтуерни инструменти за CAE симулации и документирани метрики за качество отличават надеждните партньори от рискови доставчици

Възникващи тенденции, които оформят бъдещето

Индустрията за прецизно штамповане продължава бързо да се развива. Според анализ на индустрията, извършен от Step Metalwork, няколко тенденции променят възможностите за производство на персонализирани метални штамповки:

Напредналите материали разширяват възможностите

Търсенето на стомани с висока якост, алуминиеви сплави и титан продължава да расте — особено в автомобилната и аерокосмическата индустрия, където намаляването на теглото има ключово значение. Тези материали изискват по-съвършени конструкции на матрици и по-твърди инструментални стомани, но позволяват производството на компоненти, които доскоро не можеха да се изработват по икономически ефективен начин.

Проектирането, водено от симулации, става стандарт

Като Изследванията на Altair показват , проектирането, водено от симулации за производство (SDfM), предоставя аналитични данни директно в ръцете на дизайнерите на продукти, което позволява ранно откриване и коригиране на проектирането. Този подход намалява циклите на проби и грешки, предотвратява скъпи дефекти при пробни изработки на форми и ускорява времето до производство. Виртуалните пробни опити с матрици сега могат да прогнозират движението на материала, поведението при еластично връщане и потенциалните проблеми при формоване, преди да е обработена каквато и да е стоманена част.

Автоматизация и интеграция в Индустрия 4.0

Съвременните операции по штамповане все по-често включват роботизърани системи, мониторинг в реално време и анализ на данни. Тези технологии подобряват последователността, намаляват човешките грешки и осигуряват предиктивно поддържане, което предотвратява непланувани простои. Когато оценявате доставчик на инструменти за метално штамповане, задайте въпроси относно неговите възможности за автоматизация и цифрова интеграция.

По-бързото прототипиране ускорява разработката

Разликата между концепцията и производството продължава да намалява. Някои производители вече доставят прототипни части за дни, а не за седмици, което позволява бърза итерация на дизайна преди финализиране на производствените инструменти. Тази възможност е особено ценна при разработването на нови продукти за конкурентни пазари, където времето за извеждане на продукта на пазара определя успеха.

Вашите следващи стъпки напред

Накъде оттук? Пътят ви зависи от това, на кой етап сте в процеса:

Ако все още проучвате възможностите:

- Документирайте подробно изискванията за вашето приложение — геометрия на детайла, материал, обеми, допуски

- Определете дали ви трябват промишлени штампови матрици за производство или маркиращи матрици за идентификация

- Разгледайте дали набор за номериране или персонализирана маркираща матрица най-добре отговаря на вашите нужди за проследимост

- Проучете потенциални доставчици и проверете дали техните сертификати отговарят на изискванията на вашата индустрия

Ако сте готови да поискате оферти:

- Подготвete пълни чертежи с указани материали и изисквания за допуски

- Уточнете очакванията си за годишния обем и потенциалните прогнози за растеж

- Попитайте доставчиците за техните възможности за CAE симулация и процентите им на одобрение при първия опит

- Поискайте препоръки от клиенти с подобни приложения

- Оценете общата стойност на притежание, а не само цената на отделна част

Ако оптимизирате съществуващи операции:

- Внедрете графици за профилактично поддържане, за да удължите живота на матриците и да намалите неплануваното просто стояне

- Прегледайте параметрите на вашата штемпеловъчна установка — зазори, натоварване, скорости на подаване — за възможности за оптимизация

- Разгледайте дали използването на напреднали материали за матрици или покрития би намалило честотата на поддържане

- Оценете дали инструментите за симулация биха могли да подобрят вашия процес от проектиране до производство

За онези, които търсят ускоряване на автомобилното производство чрез сертифицирани производствени партньори, Shaoyi предлага комплексно решение. Инженерният им екип комбинира сертификацията IATF 16949 с напреднали CAE симулации за предотвратяване на дефекти и осигурява бързо прототипиране само за 5 дни, като поддържа процент на одобрение при първия опит от 93 %. Независимо дали имате нужда от прецизни шаблони за шампиране за нови проекти или от оптимизация на инструментите за съществуващото производство, техните възможности за производство на шаблони за автоштамповане предлагат икономични и висококачествени инструменти, адаптирани към стандартите на OEM производителите.

Решенията, които вземате днес относно шаблоните за шампиране, ще повлияят върху качеството на вашето производство, разходите и конкурентоспособността ви през следващите години. Със знанията от това ръководство — разбиране на типовете шаблони, производствените процеси, избора на материали, методите за диагностика и критериите за оценка на доставчиците — вие сте добре подготвени да вземате тези решения с увереност.

Често задавани въпроси за метални шаблони за шампиране

1. Какви са различните типове шаблони за шампиране?

Основните типове включват прогресивни матрици за непрекъснато производство в големи обеми, трансферни матрици за големи и сложни детайли, компаунд-матрици за едновременно извършване на множество операции и маркиращи матрици за целите на идентификация. Прогресивните матрици се движат през последователни станции с честота до 1500 удара в минута, докато трансферните матрици преместват отделните заготовки между отделни станции за изработка на сложни сглобки. Компаунд-матриците извършват рязане, огъване и формоване в един-единствен ход, което ги прави идеални за компоненти среден размер, изискващи изключителна прецизност.

2. Колко струва персонализирано металоштамповане?

Цените за персонализирани матрици за метално штамповане варират от 15 000 до над 50 000 щ.д., като зависят от сложността, размера, избора на материал и изискванията към допуските. Основните фактори, влияещи върху цената, са сложността на матрицата, висококачествените марки инструментална стомана, строгите изисквания към допуските и очакванията относно обема на производството. Въпреки значителните първоначални инвестиции в инструментариума, разходите по единична детайл намаляват драстично с нарастването на обема — разпределени върху 100 000 броя, инвестициите от 30 000 щ.д. добавят само по 0,30 щ.д. към цената на всеки брой, докато при 500 броя тази сума е 60 щ.д. на брой. Производители като Shaoyi предлагат инструментариум, сертифициран според IATF 16949, с възможност за бързо прототипиране за 5 дни, за да се валидират проектите преди пълната инвестиция в серийно производство.

3. Колко дълго служат матриците за метално штамповане?

Добре проектираните прогресивни шаблони за штамповане на мека стомана могат да извършат 1–2 милиона цикъла преди основно поддръжка, докато същият шаблон, работещ с абразивна неръждаема стомана, може да изисква внимание след 500 000 цикъла. Дълголетието на шаблона зависи от качеството на инструменталната стомана, твърдостта на обработваната заготовка, скоростта на производството, практиките за поддръжка и правилното смазване. Висококачествените инструментални стомани като D2, термообработени до 58–62 HRC, значително удължават експлоатационния живот, а карбидните вставки в зоните с високо износване могат допълнително да повишат издръжливостта при изискващи приложения.

4. Какви допуски може да постигне металното штамповане?

Операциите по високоточното метално штамповане могат да поддържат размерни допуски от ±0,002 инча за отвори и ръбове, като при някои приложения се постигат дори ±0,001 инча. Всъщност постижимите допуски варираха в зависимост от типа материал, геометрията на детайла, дебелината на материала и обема на производството. По-меки материали като алуминия позволяват по-строг контрол в сравнение с еластичните неръждаеми стомани, а сложните форми с множество извивки натрупват по-голяма вариация. Указването на най-лаксите допуски, които отговарят на функционалните изисквания, помага за контролиране на разходите, без да се жертва качеството.

5. Какви сертификати трябва да търся у производител на штампови матрици?

Сертификатът ISO 9001:2015 демонстрира документирана система за управление на качеството, докато IATF 16949 е задължителен за автомобилните приложения — той обхваща предотвратяване на дефекти, намаляване на вариациите в доставковата верига и специфичните изисквания на производителите на оригинално оборудване (OEM). ISO 13485:2016 регулира стандарти за производство на медицински изделия. Освен сертификатите, оценете възможностите за CAE симулации за виртуални пробни пускове на шаблони, процентите на одобрение при първия опит (най-добрите изпълнители надвишават 90 %), възможностите за производство на инструменти в собствена производствена база и опциите за бързо прототипиране. Потвърдените сертификати от независими трети страни предоставят обективни доказателства за истинска производствена способност.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —