Производство на матрици и форми в собствено предприятие: Отключете ключови предимства

Накратко

Прехвърлянето на производството на матрици и форми в собствено предприятие осигурява значителни стратегически предимства за бизнеса. Този подход дава директен контрол върху целия производствен процес, което води до значително намаляване на разходите, по-къси цикли на развитие на продукти и по-висока гарантирана качество. Освен това, вътрешното управление на инструментите намалява рисковете, свързани с аутсорсинга, като прекъсвания в комуникацията и закъснения, и осигурява надеждна защита на ценния интелектуален капитал.

Подобрен контрол на качеството и защита на интелектуалната собственост

Едно от най-убедителните предимства на вътрешното производство на форми и матрици е ненадминатият контрол, който то осигурява върху качеството на продукта. Когато всеки етап от процеса на изработка на инструменти се извършва под един покрив – от първоначалния дизайн до крайното производство, компанията може да прилага своите стандарти за качество с абсолютна прецизност. Тази интеграция гарантира, че екипите от инженери, дизайнери и инструментови майстори работят съвместно, като решават потенциални проблеми още преди те да се задълбочат. Според наблюдения на експерти по производство, този съгласуван надзор позволява още от самото начало да се вземат предвид практически ограничения при леенето под налягане, вместо да се откриват проблеми след като формата е изработена и доставена от външен доставчик.

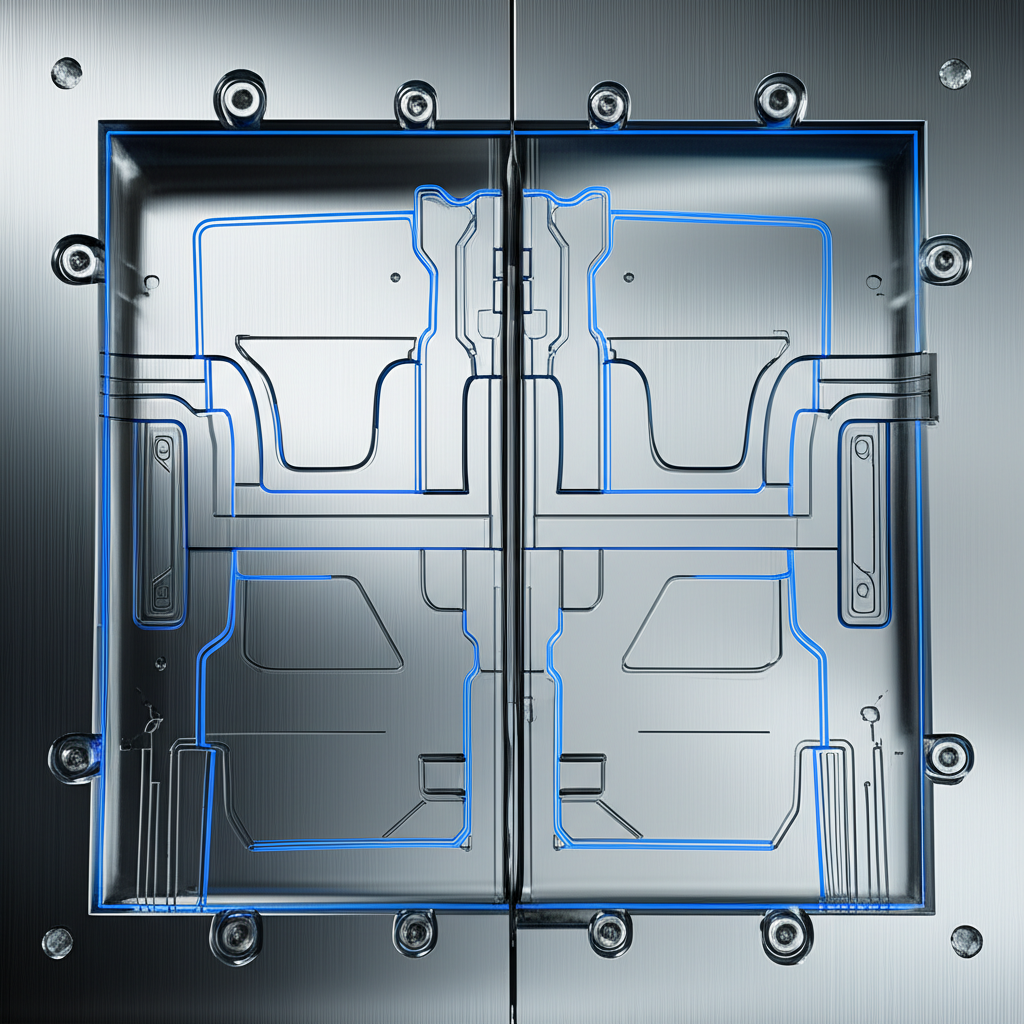

Този директен контрол включва избора на материали, машинни толеранси и процесите на отделно обработване. Вътрешните екипи могат да извършват задълбочени проверки и оценки по време на целия процес на създаване на формата, като гарантират, че всеки компонент — от полостта и ядрото до разпределителите и входовете — се изработва за надеждно и последователно производство. Този прецизен подход значително намалява броя на дефектите и премахва рискови производствени серии, което води до по-надежден производствен резултат и по-голямо удовлетворение на клиентите. Този вид контрол е особено важен в индустрии със строги стандарти, като автомобилната. Например, специализирани доставчици като Shaoyi Metal Technology използват вътрешно производство на форми, за да предлагат компоненти, съответстващи на сертификата IATF16949, осигурявайки точност от прототипирането до масовото производство.

Освен физическо качество, вътрешното производство осигурява решаваща защита за най-ценните активи на компанията: нейната интелектуална собственост (ИС). Външното производство, особено зад граница, по своя същност носи риск от кражба или злоупотреба с ИС. Като запазва собствени дизайни, търговски тайни и иновативни процеси вътрешно, компанията може по-добре да защити своята конкурентна предимство. Както посочват стратеги в бизнеса от NetSuite , поддържането на производството вътре в компанията държи ценна ИС "близо до ризата", намалявайки шансовете чувствителна информация да попадне в неподходящи ръце. Тази сигурност насърчава култура на иновации, тъй като екипите за проучвания и разработки могат да сътрудничат свободно с производствените екипи, без страх от компрометиране на чувствителни данни.

Значително намаляване на разходите и спестяване на време

Въпреки че първоначалните капитали за собствени инструменти могат да изглеждат високи, дългосрочните финансови и оперативни ползи често осигуряват значителна възвръщаемост. Като произвеждат матрици и форми вътрешно, компаниите постигат съществена икономия и значително ускоряване на производствените графици.

Как вътрешното изработване на инструменти спестява пари

Произвеждането на инструменти вътрешно има директно влияние върху крайния резултат, като елиминира разходите, свързани с доставчици от трети страни. Тази стратегия заобикаля няколко нива на разходи, които иначе биха възникнали. Основните финансови предимства включват:

- Елиминиране на надценките на доставчиците: Партньорите при аутсорсинг включват разходите си и печалбата в цените си. Вътрешното изработване на инструменти премахва този посредник, което води до директни икономии.

- Намалени разходи за преработване: Некачествени или неподходящи инструменти от външни доставчици могат да доведат до значителна преработва, закъснения в производството и загуба на материали. Вътрешен екип, който работи в тясно сътрудничество с производствени инженери, може да изгражда инструменти правилно още при първия опит.

- По-ниски такси за пратка и логистика: Транспортирането на тежки и чувствителни форми и матрици, особено от чужбина, е скъпо и носи риск от повреди. Производството на инструменти в собствен мащаб премахва тези логистични предизвикателства и свързаните разходи.

- Оптимизирано поддържане: Когато формите се изграждат и поддържат от един и същ екип, който ги използва, поддържането е по-превантивно и ефективно, което намалява дългосрочните разходи за ремонт и скъпото простоюване.

Как собственото производство на инструменти ускорява графиките

В днешните бързо променящи се пазари скоростта е от решаващо конкурентно предимство. Възможностите за собствено производство на инструменти позволяват на компаниите да бъдат по-динамични и гъвкави. Когато пазарните тенденции се променят, производителите трябва да бъдат готови бързо да вкарат нови части на пазара, а процесът на изработка на инструменти, който зависи от външни доставчици, често е твърде бавен. Основните ползи от спестяване на време включват:

- По-бързо прототипиране и итерации: Промените и корекциите в дизайна могат да се извършват почти незабавно, без продължителното комуникиране напред-назад, което е необходимо при работа с външни производители на инструменти.

- По-кратки срокове за доставка: Като се премахне зависимостта от опашката на доставчика, забавянията при транзита и възможните грешки, компаниите могат значително да съкратят времето от финализирането на проекта до началото на производството.

- Оптимизирана комуникация: Когато инженери, производители на инструменти и механици работят в едно и също помещение, сътрудничеството е безпрепятствено. Това предотвратява загуба на важни детайли при превода и позволява незабавно решаване на проблеми в реално време.

- Увеличено време за производство: С инструменти, проектирани и поддържани на място, всички необходими поправки или настройки могат да бъдат извършени бързо, като се минимизира прекъсването на производството, което в противен случай може да спре операциите за дни или седмици.

Намален риск за веригата за доставки и по-ясна комуникация

Зависимостта от външни доставчици за критични компоненти като матрици и форми внася значителни рискове във веригата за доставки. Аутсорсингът може да доведе до липса на прозрачност и контрол, създавайки уязвимости, които могат да наруши производството и да повлияят на печалбата. Основно предимство на интегрирана вътрешна система е радикалното намаляване на рисковете, включително риска от грешки в дизайна или инструментите, риска от неправилна комуникация и риска от закъснения. Като консолидира тези процеси в рамките на една компания, вероятността тези проблеми да възникнат — и да струват ценно време и пари — се намалява значително.

Некомуникацията е един от най-честите и скъпоструващи рискове при аутсорсинга. Когато дизайнерският екип, производителят на пресформи и инжекционният изкуственосмолярен специалист са отделни страни, често в различни часови зони, важни детайли лесно могат да бъдат загубени при превода. Това може да доведе до пресформи, които не отговарят на изискванията, с резултат скъпи поправки и закъснения в проекта. Моделът с вътрешно производство премахва тези комуникационни бариери. Директното лице в лице сътрудничество между инженери и производители на пресформи гарантира, че всички са насочени към едни и същи изисквания за проекта, което води до по-точно и ефективно производство на инструменти от самото начало.

Освен това, вътрешният подход насърчава по-голяма отговорност. Когато възникне проблем, няма неяснота относно това кой е отговорен за неговото решаване. Интегрираният екип има пълна отговорност за целия процес – от проектирането до окончателната инспекция. Тази ясна верига на отговорност осигурява по-бързо и ефективно намиране на решения, тъй като екипът може да работи заедно за диагностициране на проблема и прилагане на решение, без обвинения или договорни спорове, които често са присъщи при взаимодействието със странични доставчици. Този оптимизиран работен процес не само спестява време, но и изгражда по-устойчива и надеждна производствена дейност.

По-голяма гъвкавост и бързина в производството

В пазар, който се определя от бързо променящи се потребителски изисквания и остра конкуренция, способността бързо да се адаптирате е от първостепенно значение. Производството на матрици и форми в собствените цехове осигурява гъвкавостта и динамичността на производството, необходими за запазване на преднина. Директният контрол върху инструментите позволява на компанията да промени производствената си стратегия в отговор на нови възможности или предизвикателства, без да е ограничена от строгите графици и договорни задължения към външни доставчици. Тази възможност е значим конкурентен фактор.

Тази гъвкавост е най-очевидна по време на разработването и модифицирането на продукти. Със собствено инструментално производство дизайнерските итерации могат да бъдат приложени бързо. Ако прототипът разкрие конструктивен недостатък или възможност за подобрение, инструментът може да бъде коригиран и тестван за част от времето, необходимо за координиране с външно предприятие. Това ускорява целия цикъл на разработка на продукти, позволявайки по-бързо излизане на нови продукти на пазара. Освен това дава възможност на компаниите да предлагат по-голяма персонализация, тъй като могат да създават или модифицират инструменти за специализирано или краткосериено производство, без да понесат непосилни разходи или дълги срокове за доставка от трета страна.

Освен това, собствената оснастка позволява на производителя напълно да контролира производствения си график. Това означава, че компанията може да увеличава или намалява производството според променливия търсене, да извършва тестове с нови материали или да отдава приоритет на спешни поръчки, без да води преговори с доставчик. Тази независимост премахва зависимостта от външни фактори, които могат да причинят задръжки, като например вътрешната товарност на доставчика или закъснения в пратките. В крайна сметка, този контрол води до по-гъвкав и устойчив бизнес, който може бързо да възползва от пазарни възможности и да доставя на клиентите си с по-голяма скорост и надеждност.

Вземане на стратегическия избор за вътрешна оснастка

Решението да се вътрешни производството на форми и матрици е значима стратегическа инвестиция, а не просто капиталистично разходване. Въпреки че аутсорсингът може да предложи по-ниски първоначални разходи, дългосрочните предимства на вътрешния модел — по-високо качество, надеждна защита на интелектуалната собственост, намалени разходи и по-голяма скорост — често създават по-убедителен бизнес случай. Контролирайки този критичен етап от производството, компаниите могат да изградят по-устойчива, гъвкава и конкурентноспособна операция. Този подход превръща оснастката от проста задача за доставка в ключов стратегически актив, който задвижва иновациите и рентабилността.

Често задавани въпроси

1. Какви са основните недостатъци на производството на форми вътре в компанията?

Основните недостатъци са високата първоначална инвестиция в машини, инфраструктура и квалифициран персонал. Компаниите поемат цялата отговорност за поддръжката, ремонта и простоите на оборудването, което може да бъде скъпо. Освен това, ако обемите на производството са ниски или нередовни, може да е трудно да се постигне положителна възвръщаемост от тази значителна капиталова инвестиция.

2. Кога има повече смисъл да се извършва аутсорсинг на производството на матрици и форми?

Аутсорсингът често е по-добър избор за компании с нередовни или малки обеми производство, тъй като позволява избягване на големи първоначални капиталови разходи. Той е полезен и когато проектът изисква високоспециализирано оборудване или експертност, която не е част от основната компетентност на компанията. За стартиращи предприятия и малки фирми с ограничени финансови ресурси аутсорсингът осигурява достъп до висококачествено оборудване без финансовото бреме от закупуването и поддържането му.

3. Как влияе собственото оборудване върху иновациите в продуктите?

Вътрешното производство на инструменти може значително да стимулира иновациите. То насърчава по-тясно сътрудничество между екипите по проектиране, инженеринг и производство, което позволява бързо прототипиране и по-бързи цикли на разработване на продукти. Тази синергия улеснява експериментирането с нови дизайни, материали и процеси, което в крайна сметка води до по-иновативни продукти и по-силна конкурентна преднина на пазара.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —