Идентифициране на износване на щанцови матрици: 3 диагностични вектора за нулеви повреди

Накратко

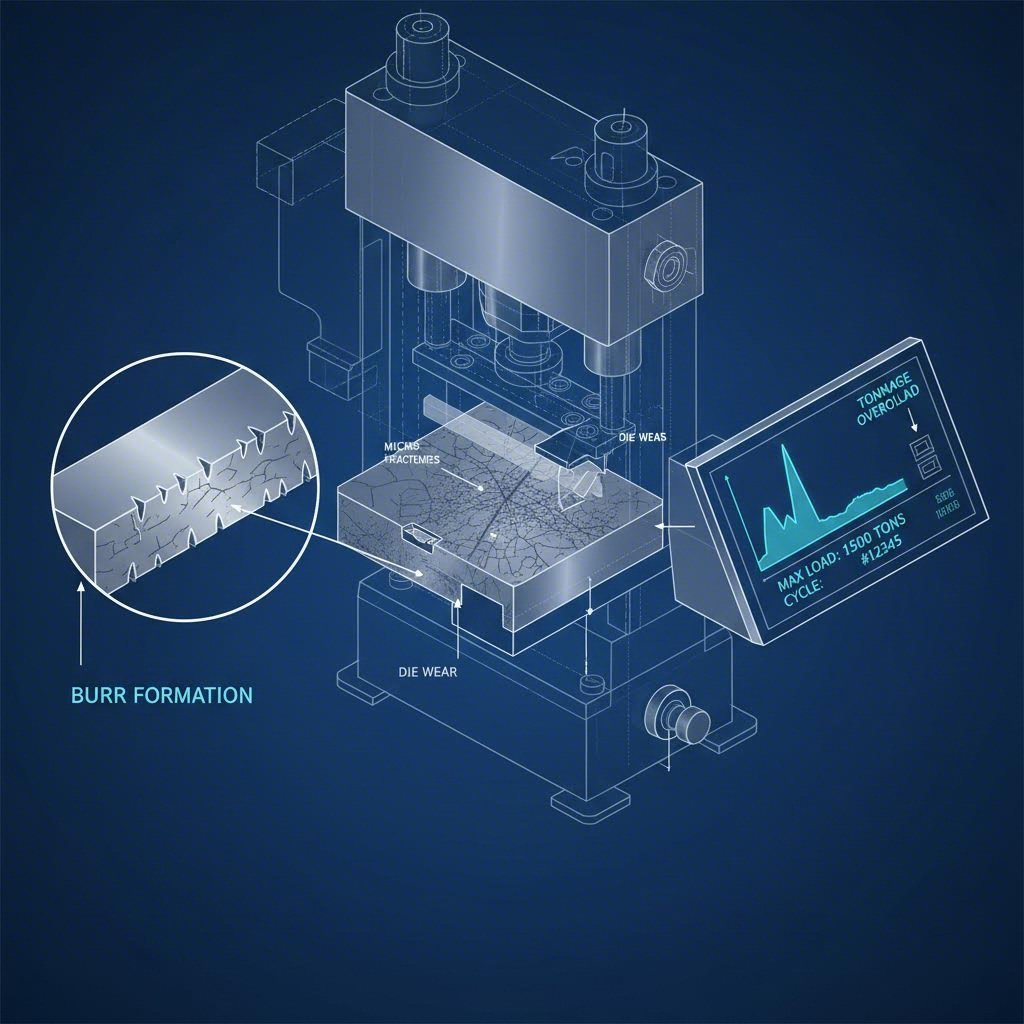

Установяването на износа на штамповъчните матрици изисква наблюдение на три критични векторни точки: штампования детайл, физическите компоненти на матрицата и метриките на работата на пресата. Незабавни предупредителни сигнали включват височина на заострените ръбове, надвишаваща 10% от дебелината на материала (или >0,1 mm), нееднородни повърхностни финиши, които сочат заледяване (адхезивен износ) и необясними скокове в натоварването на пресата. Ранното откриване прави разлика между постепенния абразивен износ, който може да се управлява чрез заточване, и катастрофалния адхезивен износ, при който е необходима незабавна обработка на повърхността или подобряване на материала. Въвеждането на протокол „последната запазена детайл“ и редовни визуални проверки предотвратява скъпи повреди на инструментите.

Физиката на повредите: Видове износ на матрици

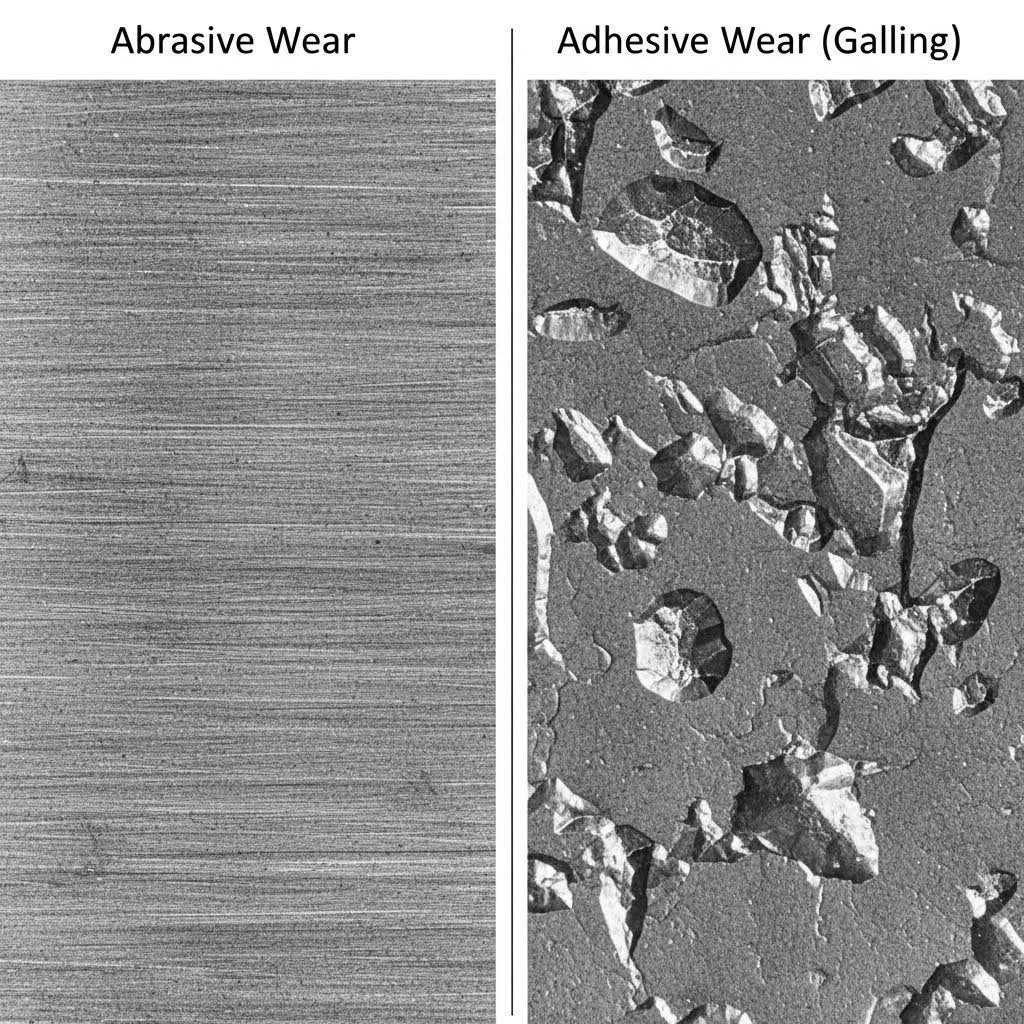

Преди да се диагностицират симптомите, е важно да се разберат двата основни механизма, които предизвикват деградация на шанц-инструментите: абразивно износване и адхезивно износване. Разграничаването между тях е от решаващо значение, тъй като изискват напълно различни коригиращи действия.

Абразивно износване

Абразивното износване представлява механично премахване на материал от повърхността на матрицата, причинено от твърди частици или неравности по повърхността на ламарината. То действа като шкурка, бавно ерозира ръбовете за рязане и формообразуващите повърхнини. Този тип износване е предвидим и линеен.

- Механизъм: Твърди карбиди в ламарината или окислена кора драскат по-меката матрица на матрицата.

- Визуални сигнали: Еднородни драскотини в посоката на плъзгане; затъпяване на ръбовете за рязане (заоблени ръбове вместо остри ъгли).

- Често срещано последствие: Постепенно губене на размерна точност и бавно увеличаване на височината на burr-а.

Адхезивно износване (залипване)

Адхезивното износване, често наричано залепване или студено заваряване, е значително по-разрушително и непредсказуемо. То възниква, когато смазващата пленка се разгражда, позволявайки директен контакт между листовия материал и инструмента.

- Механизъм: Високото локализирано налягане и топлина причиняват микроскопично заваряване на листовия метал към повърхността на матрицата. Докато детайлът се движи, тези заварки се отрязват, отнасяйки микроскопични парченца инструментална стомана или оставяйки отлагания от материала на детайла върху матрицата.

- Визуални сигнали: Изпъкнали възлести образувания от материал по повърхността на матрицата (уплътнение); дълбоки издълбани драскотини по детайла, които приличат на „следи от влачене“.

- Често срещано последствие: Незабавен качествен дефект, катастрофално повреждане на инструмента (заклинване) и разделяне на детайла.

| Функция | Абразивно износване | Адхезивно износване (залипване) |

|---|---|---|

| Причини | Твърди частици/триене | Микрозаваряване/топлина от триене |

| Напредък | Постепенно, предвидимо | Ненадейно, експоненциално |

| Визуален признак | Издълбаване, тъпи ръбове | Прехвърляне/предаване на материал |

| Закача | Полиране/Заточване | Нанасяне на покритие (TiN/DLC)/Подобряване на материала |

Диагностичен сигнал 1: Проверка на изстругания детайл

Изструганият детайл е най-надеждният индикатор за състоянието на матрицата. Той служи като следствен запис за състоянието на инструмента по време на хода. Операторите трябва да търсят три конкретни аномалии, които сочат влошаване.

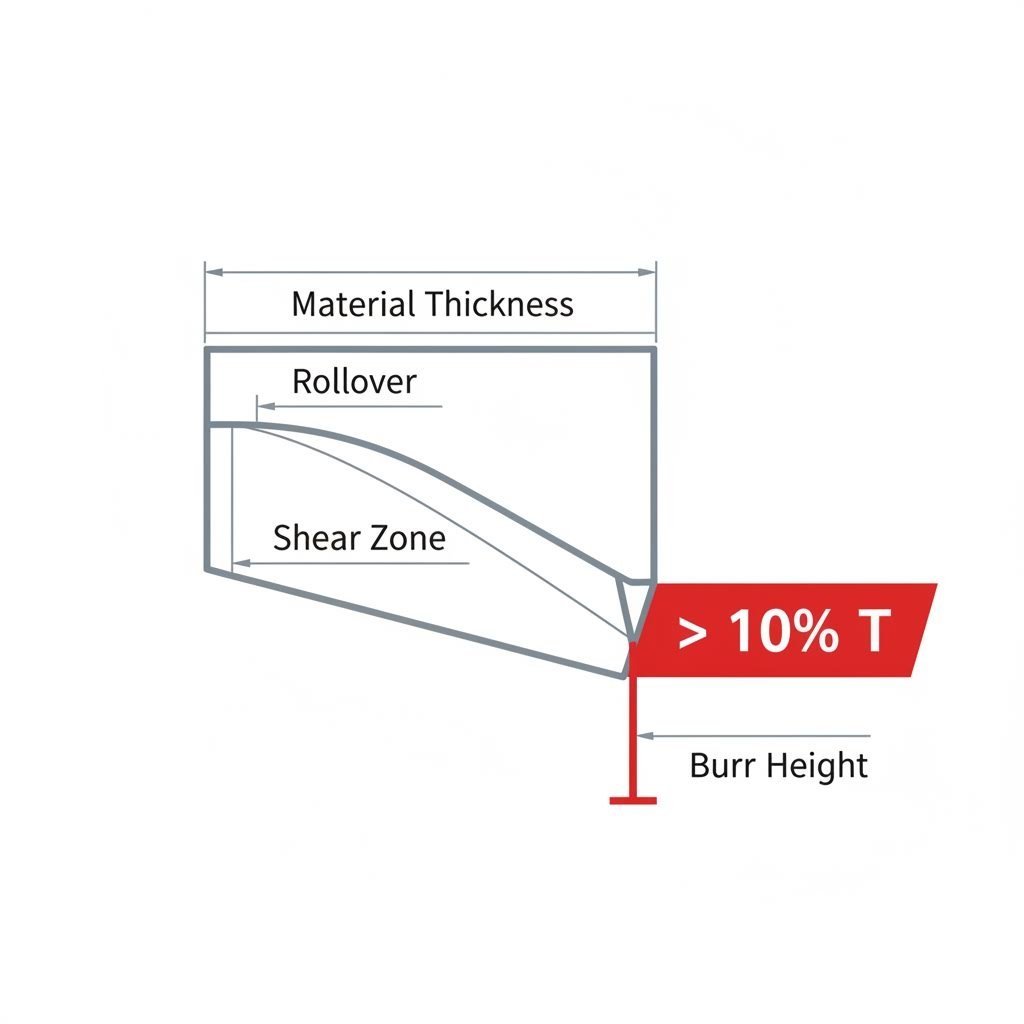

Анализ на височината на задръжката

Остър инструмент произвежда чисто пречупване с минимална задръжка. Когато ръбът се закръгли поради абразивно износване, пуансонът "избутва" материала, вместо да го отрязва чисто. Промишлените стандарти обикновено посочват необходимост от поддръжка на матрицата, когато височината на задръжката надвишава 10% от дебелината на материала или абсолютна стойност от 0,05 мм – 0,1 мм , в зависимост от изискванията за точност.

Протокол за диагностика:

- Използвайте микрометър или оптичен компаратор, за да измерите височината на заострените ръбове (burr) на едно и също място при последователни детайли.

- Разграничавайте между завиване на ръба (гладката крива от страната на входа на матрицата) и бур (острия изпъкнал ръб от страната на прекъсване). Увеличеният завит ръб сочи на износване на пуансона; увеличеният заострен ръб показва износване на матричния пръстен.

Влошаване на качеството на повърхността

Промени в повърхностната отделка на детайла обикновено сочат на залепване (galling). Ако гладката стена на изтеглено детайл внезапно покаже дълбоки вертикални драскотини или „следи от драскане“, вероятно материалът се закача за кухината на матрицата. Това е често срещано при штамповка от неръждаема стомана и алуминий, където материала има висока сцепимост към инструменталната стомана.

Размерно изкривяване

Ако размерите на отворите започнат да намаляват или позициите на процепите се изместват, това често сочи значително износване по ръба или отчупване. Когато работната част на пуансона се отчупи, се създава неуравновесена натоварване, което кара пуансона леко да се отклонява, променяйки местоположението на отвора и изменяйки геометрията на междинното пространство.

Диагностичен сигнал 2: Проверка на компонентите на матрицата

Когато частта показва проблем, следващата стъпка е физически преглед на инструма. Това изисква отваряне на пресата и почистване на повърхностите на матрицата, за да се разкрият леки признаци на деградация.

Топлинно напукване (Термична умора)

Топлинното напукване се проявява като мрежа от тънки, хаотично разположени пукнати на повърхността на матрицата. Причинено е от бързо термично циклиране – нагряване по време на работния ход и бързо охлаждане между ударите. Това е често срещано при високоскоростни операции или горещо оцветяване.

- Риск: Тези микропукнати могат да се разпространят дълбоко в стоманата на инструма, което води до катастрофално раздробяване.

- Детекция: Използвайте прониращ пигмент или просто избършете повърхността с разтвор; разтворът ще изпари от повърхността, но ще остане в пукнатините, което ги прави видими.

Натрупване на залепване (Залепнали части)

Проверете зоните с високо триене, като изтегляните ребра и радиусите. Залепването се проявява като сивкави следи или отлагания на материал от детайла, заварени към инструменталната стомана. Дори и отлагане с дебелина от 10 микрона може да промени коефициента на триене достатъчно, за да доведе до пукане на детайла. Операторите често използват меден марля, за да избърсат тези области; меката мед се закача за микроскопични възвишения от залепване, които са невидими с просто око.

Разкъртване на ръба срещу заобляне

Правете разлика между разкъртване (липсващи парчета) и заобляне (гладко износване). Разкъртването сочи, че материалът на инструмента е твърде крехък или че пресата не е правилно подравнена (което води до сблъсък между пуансона и матрицата). Заоблянето е естествен резултат от абразивно износване и просто показва, че инструментът се нуждае от заточване.

Диагностичен сигнал 3: Процесни и аудитивни индикатори

Самата преса осигурява обратна връзка в реално време за състоянието на матрицата. Опитните оператори често "чуват" проблема преди да го видят.

Върхове в монитора на тонажа

Когато режещите ръбове се затъпяват, силата, необходима за разрушаване на метала, значително нараства. Мониторът на тонажа, показващ постепенна нагоре тенденция (напр. +5% за една смяна), сочи нормално абразивно износване. Внезапен скок обаче често сигнализира за счупен пуансон или сериозно заклиняване от залепване.

Звукови индикатори

Остър матричен нож издава ясен „щрак“ звук, докато изсича метала. С износването на ножа този звук преминава в тъп, тежък „тътен“ или „бум“. Тази промяна се дължи на факта, че затъпените ръбове компресират метала вместо да го нарязват чисто, като освобождават енергия по-късно в хода (обратен тонаж).

Анализ на смазването

Проверете използваното смазочно масло или долната част на колодката на матрицата. Ако маслото е променило цвета си или съдържа видими метални люспи (като блясък), това означава сериозно адхезивно износване, което генерира отломки. Този „течен пясък“ ще ускори рязко повредата на инструмента, ако не се измие.

Коригиращо действие: От диагноза към решение

След като бъде определен типът и местоположението на износа, инженерите трябва да изберат подходящото решение. Изборът зависи дали целта е бързо поправяне или дългосрочно подобряване на процеса.

| Симптом | Възможна причина | Незабавно решение | Дългосрочно решение |

|---|---|---|---|

| Заострените ръбове > 0,1 mm | Абразивен износ (тъпи ръбове) | Настършаване/шлифоване на инструмите | Надграждане към PM Steel (напр., CPM 10V) |

| Охлузвания по детайла | Адхезивно износване (залипване) | Полиране на повърхността на матрицата | Нанасяне на покритие TiAlN или DLC |

| Напукан пунч | Крехкост/неправилно подравняване | Замяна на пуансона | Проверете центровката; Използвайте по-твърда стомана (S7 спрямо D2) |

Стратегически модернизации: При постоянен абразивен износ, модернизацията от стандартна инструментална стомана D2 до стомани от порошковата металургия (PM) може да удължи живота на експлоатация с 500% благодарение на по-финото разпределение на карбидите. При адхезионен износ, покрития чрез физическо утайване от пари (PVD), като титанов карбо-нитрид (TiCN), осигуряват твърда и гладка бариера, която предотвратява микросварките.

За високотомнажни автомобилни програми, при които дълголетието и прецизността на матриците са задължителни, сътрудничеството със специализирани производители често е най-ефективната превантивна стратегия. Компании като Shaoyi Metal Technology използват протоколи, сертифицирани по IATF 16949, и пресоващи възможности до 600 тона, за да преодолеят пропастта между прототипирането и масовото производство, като гарантират, че инструментите са проектирани да издържат милиони цикли без преждевременно влошаване.

Майсторство в поддръжката на матрици

Ефективното поддържане на матриците не се заключава в реагиране на счупени инструменти; а в прогнозирането на повреди, преди те да повлияят на качеството на детайлите. Като се комбинират данни от стомната част (заостреност/повърхност), повърхността на матрицата (термично напукване/захващане) и пресата (тонаж/звук), производителите могат да преминат от аварийно реагиране към планирано поддържане. Този проактивен подход минимизира простоюването, удължава живота на инструментите и осигурява постоянство на качеството при всеки ход.

Често задавани въпроси

1. Каква е типичната допусната грешка за пробити отвори, преди да се наложи поддръжка?

Въпреки че конкретните допуски зависят от приложението, повечето прецизни операции за стампиране запазват допуск за отвори в рамките на +/- 0,002 инча (+/- 0,05 мм) . Ако измерванията отклоняват извън този диапазон или ако геометрията на отвора стане овална, това сочи за значително износване или деформация на пунша, което изисква незабавно заточване или подмяна.

2. Какви са 7-те стъпки в метода за щанцоване?

Седемте най-често срещани процеса за метално стампиране включват Изсичане (изрязване на грубата форма), Проколване (пробива дупки), Чертаене (формоване на форми като чаша), Изкривяване (оформяне на ъгли), Въздушен изкачване (натискане в матрица без достигане до дъното), Дъно/монетарно штамповане (кухненско за висока прецизност/отпечатък) и Рязане (премахване на излишния материал). Износването се проявява по различен начин на всяка стъпка, като при изтеглянето се получава по-голямо залепване, а при изрязването — по-голям абразивен износ на ръба.

3. Каква е разликата между рязане с матрици и штампиране?

Резането с матрица обикновено се отнася до рязане на по-меки материали (хартия, плат, гума) или тънки фолиа, използвайки стоманена режеща лента или ротационна матрица, често на преса с плоска повърхност. Кузнечното штамповане е процес за студено формоване под високо налягане за метали, при който се използват съгласувани стоманени матрици (пробойник и матрица), за да се изреже, огне или изтегли листов метал в сложни триизмерни форми. Изнсването на матриците при штамповане е значително по-агресивно поради високата якост на срязване на металите.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —