Осигуряване на допуски за персонализирани екструзии: Практическо ръководство

Осигуряване на допуски за персонализирани екструзии: Практическо ръководство

Накратко

Задаването на допуски за персонализирани екструзии означава определяне на допустимото отклонение от номиналните размери на един проект, за да се осигури правилното сглобяване, функция и производителност. Този съществен процес включва балансиране на прецизността с производствените разходи. Основни фактори за разглеждане са материала (алуминий срещу пластмаса), сложността на профила, дебелината на стените и консултиране с отраслови стандарти, като тези на Асоциацията по алуминий.

Разбиране на основите на допуските при екструзия

Във всеки производствен процес е невъзможно да се постигнат перфектни размери всеки път. Допуснатите отклонения при екструзията определят допустимия диапазон на вариации за зададените размери на дадена част. Според експертите по пластмасова екструзия, това са ключови параметри, които задават разрешеното отклонение от номиналния проект. Тези вариации обикновено се изразяват като стойност плюс-минус (например ±0,01 инча) и са от решаващо значение за качеството и функционалността на детайлите.

Значението на правилно дефинираните допуски не може да бъде преоценено. Те оказват пряко влияние върху три критични области: прилягане, функционалност и разходи. За компоненти, които трябва да се монтират заедно с други части, допуските осигуряват правилно прилягане без закачания или люфт. От функционална гледна точка, те гарантират, че детайлът ще работи както е предвидено при експлоатационни натоварвания. Особено важно е, че допуските имат значително влияние върху разходите; изискването на ненужно тесни допуски може рязко да увеличи разходите за инструменти, да забави производствените темпове и да доведе до по-високи проценти на отбраковка. Напротив, добре планираните допуски правят производството по-бързо и икономически изгодно.

Допуските обикновено се разделят на два вида: стандартни и прецизни. Стандартните допуски са приети в индустрията граници, публикувани от организации като Американска асоциация по алуминий . Те служат като икономична основа за повечето общи приложения и осигуряват определена степен на последователност между различните производители. Прецизните или персонализирани допуски са по-строги ограничения, необходими за части със сложни изисквания за сглобяване или високопроизводителни приложения. Въпреки че осигуряват по-голяма точност, те изискват по-напреднала инструментална оснастка и по-строг контрол на процеса, което увеличава общата цена.

Основни фактори, които влияят на допуските при екструзия

Постижимите допуски за персонализирана екструзия не са произволни; те се влияят от комбинация от физически и механични фактори. Подробното разбиране на тези променливи по време на фазата на проектиране е от съществено значение за създаването на производим и икономически ефективен продукт.

Тип и свойства на материала

Материалът, който се екструдира, е основен фактор за контрола на допуснатите отклонения. Различните материали се държат по различен начин при топлината и налягането по време на процеса на екструзия. Например по-меки алуминиеви сплави като 6063 обикновено се екструдират по-лесно и могат да запазят по-тясно допуснати отклонения в сравнение с по-твърдите, високопрочни сплави като 6061. По същия начин при пластмасите материалите с висок коефициент на топлинно разширение и свиване могат да показват по-голямо размерно отклонение при охлаждането, което затруднява поддържането на тесни допуски.

Сложност на профила

Геометрията на екструдирания профил има съществено значение. Простите, масивни и симетрични форми са най-лесни за контролиране. С увеличаването на сложността се увеличава и трудността при поддържането на тесни допуски. Елементи, които представляват предизвикателство, включват:

- Кухи сечения: Те изискват по-сложни матрици и прецизен контрол на потока на материала, за да се осигури постоянна дебелина на стените.

- Асиметрични елементи: Неуравновесените конструкции могат да доведат до неравномерен поток на материала и деформация по време на охлаждане.

- Дълбоки, тесни канали: Тези елементи могат да бъдат трудни за последователно запълване от материала.

- Остри ъгли: Перфектните остри ъгли са много трудни за постигане; посочването на малък радиус често е по-практично и осъществимо производствено решение.

Дебелина на стените и равномерност

Задължително е да се поддържа еднаква дебелина на стените в целия профил. Значителните вариации в дебелината могат да причинят различни участъци от профила да се охлаждат с различна скорост. Това неравномерно охлаждане е основната причина за вътрешно напрежение, което може да доведе до деформация, усукване или изкривяване на крайния продукт. По време на проектантския етап, стремежът към еднородни стени винаги, когато е възможно, е ключов принцип на проектирането с оглед осъществимостта (DFM).

Конструкция и качество на матрицата

Екструзионната матрица е инструментът, който формира материала, и нейното качество е от първостепенно значение. Добре проектирана матрица, изработена от висококачествена инструментална стомана от опитен инструментов производител, може да компенсира потенциални проблеми с течение на материала и да предвиди как профилът може да се деформира при охлаждане. Прецизността на матрицата директно определя размерната точност и последователност на екструдираните части. Инвестирането в висококачествени инструменти е основа за постигане на тесни и повтарящи се допуски.

Практическо ръководство за определяне на допуски във вашето проектиране

Превръщането на теоретични познания в практически, добре дефинирани спецификации е последната стъпка за осигуряване, че вашата персонализирана екструзия отговаря на изискванията. Следването на структуриран процес помага да се комуникират ясно нуждите ви към производителя и да се избегнат скъпоструващи грешки.

- Идентифициране на критичните за функцията размери. Не всички размери на дадена част са еднакво важни. Анализирайте своя дизайн, за да определите кои елементи са критични за поставяне, сглобяване или работни характеристики. Отбележете ясно тези елементи на техническите чертежи. Това насочване позволява на производителя да прилага по-строги контроли там, където е необходимо, и по-икономични стандартни допуски на други места.

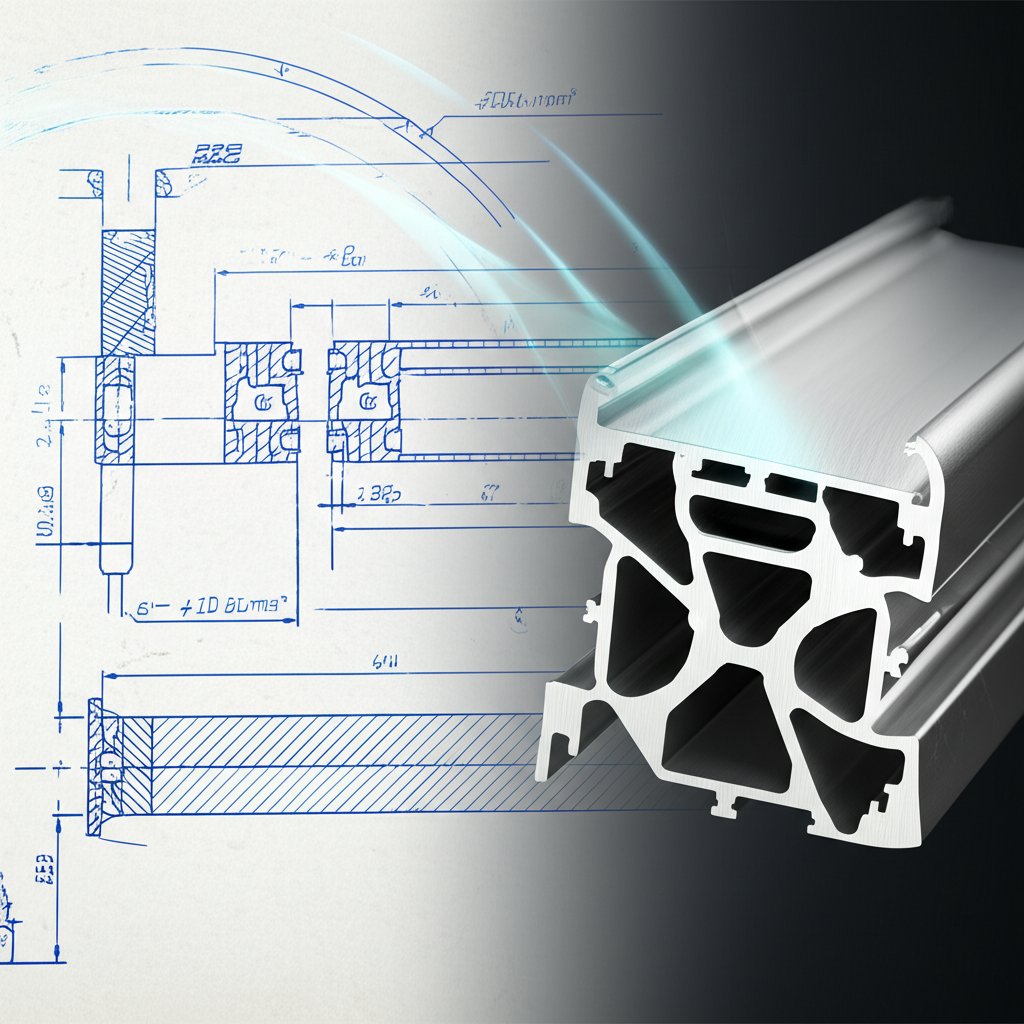

- Консултирайте таблиците с отраслови стандарти. Преди да задавате персонализирани стойности, винаги започвайте от отрасловите стандарти. За алуминия основен източник е Алуминиеви стандарти и данни публикация на Асоциацията по алуминий, която се цитира от Съвет на производителите на алуминиеви профили . Тези таблици предоставят установени допуски за размери, праволинейност, усукване и други геометрични характеристики, базирани на размера и формата на профила.

- Направете анализ на разходите и ползите. За всяка критична размерност оценете дали стандартната допусната стойност е достатъчна. Ако се изисква по-строга допусната стойност, имайте предвид, че това вероятно ще увеличи разходите. Целта е да се посочи възможно най-щедрата (най-широката) допусната стойност, която все още позволява на детайла правилно функциониране, практика, която избягва ненужни производствени разходи.

- Документирайте ясно допуснатите стойности в чертежите. Използвайте стандартизирана нотация за посочване на допуснати стойности в инженерните чертежи. Въпреки че простата нотация плюс/минус (±) е често срещана, за по-сложни геометрични зависимости помислете за използване на Геометрично оразмеряване и допуски (GD&T). GD&T е символичен език, който осигурява по-точен начин за дефиниране на допустимите отклонения във формата, ориентацията и местоположението на елементите на детайл.

- Сътрудничайте с вашия производител. Включете своя партньор по екструзия още в началото на процеса по проектиране. Опитен производител чрез екструзия може да предложи неоценима обратна връзка относно възможността за производство на вашия дизайн и да ви помогне да дефинирате реалистични и икономически ефективни допуски. За автомобилни проекти, изискващи прецизно проектирани компоненти, помислете за проверен партньор като Shaoyi Metal Technology , който предлага всеобхватна комплексна услуга – от бързо прототипиране до производство в пълен мащаб – в рамките на строга сертифицирана качествена система според IATF 16949. Ранното сътрудничество предотвратява скъпоструващи промени в дизайна и закъснения в производството.

Ориентиране в отрасловите стандарти за алуминий и пластмаси

Отрасловите стандарти осигуряват общ език между проектиращите и производителите, гарантирайки последователност и качество. Въпреки това, екосистемата от стандарти се различава значително между алуминия и пластмасите.

Стандарти за екструзия на алуминий

Алуминиевата индустрия е добре регулирана с всеобхватен набор от стандарти, управлявани предимно от Асоциацията по алуминий. Тези стандарти, описани в документи като този, достъпен от MK Metal , обхващат широк спектър от геометрични и размерни характеристики. Комуникирането с вашия доставчик в термините на тези стандартни допуски е ключово за ефективен процес. Няколко от най-често срещаните видове са:

| Тип на допуската | Описание |

|---|---|

| Напречно сечение | Контролира допустимото отклонение на размерите на профила, като височина, ширина и дебелина на стената. |

| Праволинейност | Измерва максималното допустимо отклонение от напълно права линия по дължината на екструзията. |

| Завъртане | Определя допустимото завъртане на профила около неговата надлъжна ос, често измервано в градуси на фут. |

| Плоскост | Прилага се за равни повърхности и измерва тяхното отклонение от идеална равнина. |

| Ангularity | Контролира допустимата вариация в ъгъла между две повърхности, осигурявайки ъгъл от 90° да бъде в рамките на определен диапазон (напр. 90° ±1°). |

Допуски при екструзия на пластмаси

За разлика от алуминия, индустрията на екструзията на пластмаси няма единна, универсално приета система от стандарти за допуски. Допуските за пластмаси силно зависят от конкретния материал, сложността на профила и вътрешните възможности на производителя. Различните пластмаси притежават уникални свойства, като топлинно разширение и скорост на свиване, които значително влияят върху размерната стабилност. Поради това е съществено да сътрудничите плътно с производителя си на пластмасови екструзии, за да дефинирате постижими допуски за конкретното приложение и избор на материал. Прототипирането и пробните серийни пускове често са необходими, за да се потвърдят допуските, преди да се премине към пълномащабно производство.

Често задавани въпроси

1. Как задавате допуск?

Допуснатите отклонения се посочват в инженерните и техническите чертежи. Това обикновено се прави чрез символ плюс-минус (±) до размера (например 1,500" ±0,010"). За по-сложни изисквания, свързани с формата или позицията на елемент, се използват символи за геометрично оразмеряване и допуски (GD&T) съгласно стандарти като ASME Y14.5.

2. Какво е допуснатото отклонение при екструзия на материали?

Няма едно единствено допуснато отклонение за екструзия на материали, тъй като то варира значително. Факторите включват материала (алуминий, PVC, ABS), размера и сложността на профила, както и качеството на инструментите. При алуминия стандартните размерни допуски могат да варират от ±0,008" за малки елементи до над ±0,100" за много големи профили. Допуснатите отклонения при екструзия на пластмаси често са по-големи поради топлинното разширение. Винаги консултирайте се с отрасловите стандарти или вашия производител за конкретни диапазони.

3. Как се определят границите на допуснатите отклонения?

Граници на допуснатите отклонения се определят въз основа на функционалните изисквания към детайла. Процесът включва идентифициране на размерите, които са критични за поставянето и функцията на детайла, извършване на анализ „разходи-ползи“ за избягване на прекомерно тесни допуски и разбиране на възможностите на производствения процес. Допуснатите граници трябва да са възможно най-щедри, като в същото време гарантират правилната работоспособност на детайла.

4. Как да избера подходящи допуски?

Изборът на подходящи допуски включва многоетапен процес. Първо, определете критичните елементи във вашето конструиране. Второ, консултирайте се с таблици за стандартни допуски в индустрията като отправна точка. Трето, установете дали някои елементи изискват по-строги, персонализирани допуски поради съображения за производителност. Накрая, и най-важното, сътрудничайте с избрания от вас производител на екструзии, за да потвърдите, че посочените от вас допуски са постижими и икономически изгодни за неговия процес.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —