Типове конструкция на ковани гуми: Коя отговаря на вашата конфигурация?

Разбиране на основите на конструкцията на кованите дискове

Задавали ли сте си въпроса какво означава терминът ковани дискове, когато търсите високопроизводителни опции за дискове? Ето съществения отговор: кованите дискове се произвеждат чрез компресиране на цели пръти от алуминий под екстремно налягане, обикновено между 8000 и 10 000 тона , за да се получи по-плътна и значително по-силна молекулна структура в сравнение с всеки друг метод на производство.

За разлика от литите джанти, при които разтопен алуминий се излива в форми и се охлажда, коването преобразува цилиндричен блок от авиационен алуминий 6061-T6 в джанта чрез контролирана топлина и огромно налягане. По време на този процес алуминият никога не се стапя. Вместо това той става достатъчно пластичен, за да бъде оформен наново, като при това запазва своята кристална цялост. Тази основна разлика отличава кованата конструкция от леената и обяснява защо тези джанти имат по-висока цена.

Науката зад якостта на кован алуминий

Когато сравнявате ковани и лити джанти, ключовата разлика се крие в структурата на зърнестостта. Помислете за текстурата на дървото. Рязането по текстурата изисква много по-малко усилия в сравнение с рязането напряко. Металът се държи по подобен начин, а коването използва този принцип.

По време на процеса на коване вътрешната зърнеста структура на алуминия претърпява молекулна реорганизация. Зърната се удължават, изправят и ориентират по посоката на приложената сила. Това създава непрекъснати, насочени пътища, по които напрежението да се предава през материала. Според индустриални тестове тази подредена зърнеста структура позволява на кованите джанти да постигат приблизително 2-3 пъти по-дълъг живот при умора в сравнение с литите аналогови при еднакви условия на натоварване.

Какво всъщност предлагат кованите джанти освен сурова якост? Отговорът е почти нулева порьозност. Литите джанти по принцип съдържат микроскопични въздушни джобове и празноти, които се образуват, когато разтопеният метал се охлажда неравномерно. Тези несъвършенства стават потенциални точки на повреда при многократно напрежение. Кованите джанти напълно отстраняват този недостатък, създавайки хомогенна структура в целия материал.

Определението за кованите джанти в крайна сметка се свежда до това: джанти, проектирани на молекулярно ниво за по-висока якост на опън, устойчивост на умора и ударопрочност. Те обикновено са с 25-30% по-леки от литите еквиваленти, като запазват или надхвърлят изискванията за якост.

Защо типът на конструкцията определя производителността

Разбирането на това какво са ковани джанти е само началната точка. Методът на конструкция, начинът, по който са сглобени кованите компоненти, определя всичко – от възможностите за персонализация до дългосрочната поддръжка.

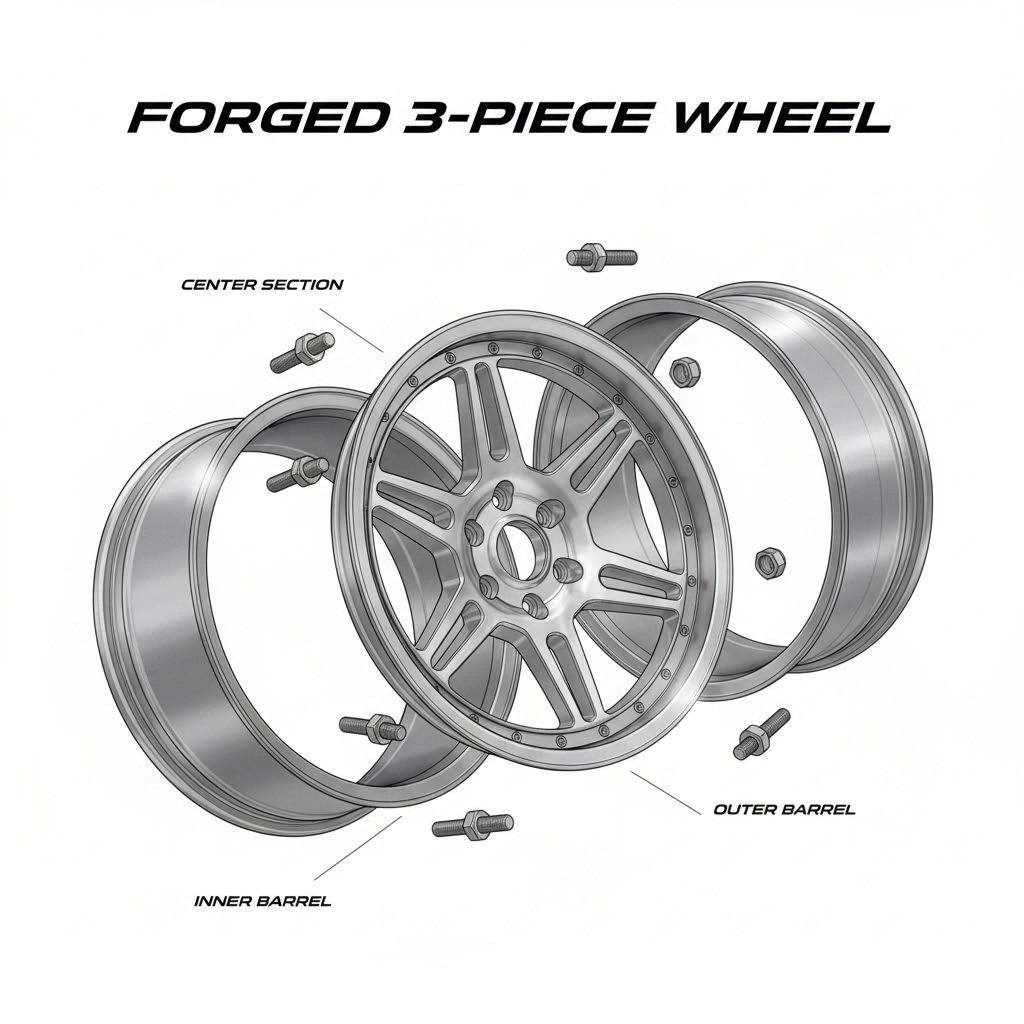

Когато сравнявате лiti и ковани джанти, ще установите, че самата кована конструкция се разделя на три отделни категории:

- Моноблок (Еднокомпонентно) - Обработени напълно от единичен алуминиев прът за максимална структурна цялост и минимално тегло

- Двучленен - Съчетават кован център с кована гилза, предлагайки подобрена гъвкавост при монтажа

- Три-части - Включват отделни ковани компоненти (център, вътрешна гилза, външна гилза), съединени с хардуер от аерокосмически клас за крайна персонализация

Всеки тип конструкция предлага специфични предимства в зависимост от приложението ви. Завършващите на пистата ценят различни характеристики в сравнение със създателите на шоу коли. Ежедневните шофьори имат уникални изисквания в сравнение с тези, които карат през каньоните през уикенда. Следващите секции разделят всяка категория, за да можете да съчетаете правилния тип конструкция с конкретните цели за вашето строителство.

Обяснение на моноблок кованите джанти

Какво представлява кована джанта в най-чистата ѝ форма? Отговорът е моноблок конструкция. Известни още като 1 парче ковани джанти, моноблоковете представляват най-простия, но технически най-изискан подход към производството на ковани джанти. Единичен алуминиев прът се преобразува в пълноценна джанта чрез прецизно машинно обработване, без стави, фастеци или сглобяеми компоненти, които да нарушият структурната цялост.

Значението на кованите колела става напълно ясно при разглеждане на моноблоковия дизайн. Всеки милиметър от готовото колело произлиза от един цял метален блок, компресиран и оформен под екстремно налягане, преди CNC машините да изваят окончателната форма. Тази обединена конструкция задава еталона за производителност, срещу който се сравняват всички други видове ковани колела.

Производствен процес с единичен брикет

Моноблоковите колела започват живота си като цилиндрични алуминиеви брикети, които обикновено тежат между 40 и 80 паунда, в зависимост от крайния размер на колелото. Производителите почти изключително избират кован алуминий 6061-T6 за този процес, а разбирането защо разкрива инженерната философия зад изграждането на висококачествени ковани обръчи.

Означението 6061 се отнася за състава на алуминиевия сплав. Тази конкретна смес включва:

- Алуминий - Основата, осигуряваща лекота и обща здравина

- Магнезий - Подобрява общата якост чрез затвърдяване чрез твърден разтвор

- Силикон - Действа синергично с магнезия, за да подобри якостта, като едновременно понижава температурата на топене за по-лесно коване

- Мед - Добавя се в малки количества, за да се повиши устойчивостта към корозия и допълнителна якост

Но какво означава обозначението T6? То показва специфичния процес на термична обработка, който превръща добрия алуминий в изключителен материал за гуми. Обработката T6 включва две ключови фази. Първо, разтворната термична обработка нагрява сплавта до високи температури, последвана от бързо гасене, което позволява на магнезия и силиция да се разтворят в алуминия и да образуват прекомерно наситено твърдо разтворение. Второ, контролируемо стареене при повишени температури причинява тези разтворени елементи да преципитират по начин, който рязко увеличава границата на пластичност и твърдостта.

Според 3030 Autosport , тази комбинация от състав и термична обработка прави 6061-T6 първият избор в изискващи сфери като военни приложения, аерокосмическа промишленост, Формула 1 и драгсъстезания. Същите свойства, които предпазват компоненти на самолети на 40 000 фута, директно се прехвърлят в производителността на кованите обръчи на пътя или пистата.

След като заготовката премине през коване и термична обработка, прецизна CNC обработка отстранява материал, за да се създадат шарки на спиците, повърхности за монтиране и окончателните размери. Всеки диск по същество се изработва от вътрешността на компресираната заготовка, а този субтрактивен процес е това, което осигурява възможно най-леко тегло, запазвайки при това значението на кованите обръчи – здравина и надеждност.

Структурни предимства на обединеното строителство

Защо моторспортните отбори и ентусиастите на висока производителност се насочват към моноблоково строителство? Липсата на съединения веднага отговаря на този въпрос.

Всеки точка на свързване в многоделно колело представлява потенциално място на повреда. Болтовете могат да се разхлабят при повтарящо се термично циклиране. Заварките могат да развият напрежени тръпвания след хиляди километри. Уплътненията между компонентите могат да се деградират, което позволява изтичане на въздух при безгумни системи. Моноблок колелата елиминират всяка една от тези загрижи, тъй като просто няма сглобени компоненти, които да се повредят.

Проучвания показват, че кованите колела могат да бъдат до 30% по-силни от литите алуминиеви колела с еднакво тегло. Когато този кован материал представлява едно непрекъснато цяло, напрежението се предава непрекъснато от спиците към цилиндъра и навсякъде до стъпалото, без прекъсване. Представете си разликата между масивна дървена греда и дъски, забити заедно. И двете може първоначално да издържат подобни натоварвания, но масивната греда запазва цялостността си при динамични, повтарящи се натоварвания значително по-дълго.

Тази обединена конструкция осигурява измерими ползи за производителността:

- Максимална структурна цялостност - Няма съединения, шевове или фиксатори, които да се превръщат в точки на повреда при многократни цикли на натоварване

- Най-нисък потенциал за тегло - Няма добавено тегло от фурнитура; материал може да бъде премахнат навсякъде, без да се компрометират връзките между компонентите

- Упростен поддръжка - Нищо не трябва да се стяга, няма уплътнения за проверка, няма фурнитура за подмяна по време на рутинно обслужване

- Липса на грижи относно деградация на уплътненията - Гуми без камера седят върху непрекъснато кован материал, а не върху сглобени секции

Предимството по отношение на теглото заслужава допълнително внимание. Тъй като моноблоковите джанти нямат нужда от болтове, гайки или съединителна фурнитура, производителите могат да проектират по-тънки стени и по-агресивни форми на спиците. Важен е всеки грам при намаляване на неподрежданото тегло. Според данните за производителност, всеки фунт, спестен в неподреждано тегло, подобрява ускорението, реакцията на спирачките и съответствието на окачването повече от еквивалентното намаляване на масата на превозното средство с подреждане

За шофьори, които поставят на първо място директната производителност пред максималната гъвкавост при персонализацията, моноблоковата конструкция осигурява идеалния баланс. Въпреки това, тази оптимизирана конструкция ограничава възможностите за сглобяване в сравнение с многокомпонентните алтернативи. В следващата секция ще разгледаме как двукомпонентната конструкция преодолява този компромис, като запазва високите изисквания за производителност на кованите джанти.

Методи за производство на двукомпонентни ковани джанти

Какво се случва, когато имате нужда от якост на ниво моноблок, но изисквате гъвкавост при сглобяването, която еднолитата конструкция просто не може да осигури? Двукомпонентните ковани джанти отговарят на този въпрос, като разделят джантата на две основни части: централната секция (лице и спици) и външния барабан, където се монтира гумата.

Този модулен подход отваря възможности, които остават напълно недостъпни при моноблоковите конструкции. При сравнение на ковано срещу лито изпълнение, двучастната кована конструкция запазва превъзходната зърнеста структура и плътност на материала от коването, като едновременно с това предлага възможности за персонализация, които имат голяма привлекателност за ентусиасти със значително модифицирани превозни средства или специфични изисквания за поставяне.

Според индустриални спецификации , двучастните ковани дискове използват висококачествена кована алуминиева сплав за двете компонента, като по този начин са по-силни и по-издръжливи в сравнение с литите алтернативи. Но истинската разлика се крие в начина, по който тези компоненти са сглобени.

Сварени срещу болтови методи за сглобяване

Ето един ключов детайл, който повечето дискусии за дискове изцяло пренебрегват: не всички двучастни дискове се сглобяват по един и същи начин. Методът на свързване принципно променя характеристиките на диска, а разбирането на тази разлика ви помага да вземете обосновано решение при избор между ковани или лити дискове за конкретното ви приложение.

Сварено двучастно изпълнение постоянно съединява цевта и централната част в единичен компонент. След прецизното механична обработка, квалифицирани техници използват специализирани TIG заваръчни техники, за да свържат компонентите по повърхностите им на съединение. Заварката прониква достатъчно дълбоко, за да създаде молекулярно свързване между двете кованите секции, като по този начин се постига конструктивна цялост, приближаваща нивата на моноблоковите конструкции.

Представете си така: веднъж заварени, тези компоненти по същество отново стават едно цяло. Зоната на съединението, когато е правилно изпълнена, отговаря или дори надминава якостта на заобикалящия я материал, тъй като заварката всъщност усъвършенства зърнестата структура в точката на сливане.

Конструкция от две части с болтове приема противоположния подход. Високоякостни фастечи от аерокосмически клас закрепват цевта към централната част и запазват модулността на колелото през целия му експлоатационен живот. Тази конструктивна философия поставя обслужваемостта над максималната конструктивна простота.

Според проучвания върху конструкцията на колелата, закрепените с болтове колела по-рядко излизат от строя, когато ремонтопригодността и регулируемостта са от най-голямо значение, макар че тези конфигурации може да изискват по-честа поддръжка, тъй като болтовете могат да се разхлабят с времето поради термично разширение и вибрации.

Когато избирате между лити или ковано изработени колела, имайте предвид, че както заварените, така и закрепените с болтове двусъставни варианти запазват свойствата на кованите материали. Методът на сглобяване влияе върху леснотата на сервизиране и дългосрочните изисквания за поддръжка, а не върху основното предимство на кованите обкове спрямо литите по отношение на якост.

| Фaktор | Заварени двусъставни | Закрепени с болтове двусъставни |

|---|---|---|

| Структурна издръжливост | Близка до моноблокова цялостност; постоянният шев елиминира огъването в съединението | Отлично при правилно затегнати болтове; изисква периодична проверка на фиксиращите елементи |

| Ремонтопригодност | Повредените секции изискват рязане и приваряване наново; необходима е специализирана техника | Отделните компоненти могат да бъдат разглобени и заменени независимо един от друг |

| Тегло | По-леки като цяло; няма допълнителна маса от фиксиращи елементи | Леко по-тежки поради болтовете, гайките и необходимата дебелина на материала в точките за закрепване |

| Поддръжка | Минимално; няма хардуер за проверка или претегляне | Препоръчва се периодично проверяване на моментите на затягане на болтовете на всеки 19 000 км |

| Персонализация след закупуване | Ограничено; модификациите изискват професионално рязане и заваряване | Високо; компонентите могат да бъдат сменени за различни ширини или оферсети |

| Относителна цена | Умерено; по-просто дългосрочно притежание, но по-труден ремонт | По-висока първоначална; по-ниска дългосрочна, ако се наложи смяна на компоненти |

Динамика на конструкцията на цилиндъра и централната част

Разбирането на начина, по който се произвеждат двучастните джанти, разкрива защо те предлагат предимства, които моноблоковите модели не могат да постигнат. Всяка част започва като отделен прът от кован алуминий, обработван и термообработван независимо, преди прецизната машинна обработка да оформи окончателния вид.

The централна секция представлява частта, която съдържа спиците и монтажната повърхност на стъпалката. Производителите обработват този компонент от кован блок, създавайки визуалните елементи и критичния интерфейс с монтажния комплект на стъпалката на вашия автомобил. Тук се оформят моделите на спиците, отворите за болтовете и размерите на централния отвор.

The барут формира външната обиколка, където се монтира гумата. Според спецификации за производството , цилиндричните секции също се коват за максимална якост, след което се прецизно обработват до точни размери за поставяне на гумения пръстен и позициониране на вентила.

Точно тук значението на гъвкавостта при монтирането става съществено. При моноблоковата конструкция, промяната на ширината или офсета на джанта изисква производството напълно на нова джанта от нулата. Двучастната конструкция кардинално променя това уравнение.

Производителите могат да комбинират една и съща централна част с обръчи с различни дълбочини и ширини. Искате ли по-широко задно колело с по-агресивен отстъп? Дизайнът на центъра остава идентичен, докато различната спецификация на обръча осигурява желаните размери. Този модулен подход позволява:

- По-широк диапазон на отстъпа - Един и същ център работи с множество конфигурации на обръчи, за да се постигнат отстъпи, които моноблоковите форми не могат икономически да произведат

- Повече комбинации от ширини - Промяната на дълбочината на обръча създава опции за ширина, без да се променя геометрията на спиците

- Асиметрични комплекти - Предните и задните колела могат да споделят един и същ дизайн на центъра, като използват различни спецификации на обръчите

- Бъдеща адаптивност - Смяната на автомобила или промяната на геометрията на окачването не означава задължително замяна на цялата комплекта колела

Заслужава внимание и ъгълът на ремонт. Когато повреда от бордюр изреже участък от цилиндъра, конструкцията от две болтови части позволява замяна само на този компонент. Неповредената централна част продължава да служи на вашия автомобил, докато нов цилиндър възстанови колелото в идеално състояние. Сравнете това с моноблок конструкцията, при която подобна повреда често означава изхвърляне на цялото колело.

Тази лесна поддръжка важи и за козметични обновявания. Ентусиастите могат да преработят или заменят централните секции, за да освежат външния вид на колелата, без да купуват напълно нови колела. За онези, които преценяват леените срещу кованите варианти, двучастната кована конструкция предлага както предимствата на якостта на материала, така и практическата гъвкавост, която често се изисква при ежедневно използвани автомобили.

Методът на тричастна конструкция развива тази модулна философия още по-нататък, като разделя самия цилиндър на вътрешни и външни секции за максимален потенциал за персонализация.

Тричастна кована архитектура на колела

Какво ще стане, ако можехте да създадете идеалната си конструкция на гумите от нулата, нагласявайки ширината, офсета и задното разстояние с милиметрова точност? Точно това предлагат трисекционните кованите джанти. Като върховен пример на технологията за напълно ковани джанти, този метод разделя джантата на три отделни ковани компонента, всеки от които се произвежда независимо, преди да бъдат сглобени с помощта на хардуер от класа на авиокосмическата промишленост.

За ентусиасти, ползващи персонализирани ковани конфигурации за показвани коли, пистови версии или кованите джанти за камиони, изискващи агресивни поставки, трисекционната конструкция предлага възможности, които моноблоковите и двусекционните модели просто не могат да надминат. Но тази гъвкавост идва с компромиси, които има смисъл да се разберат, преди да се направи избор за този премиум тип конструкция.

Модулна дизайн философия

Трисекционните джанти се състоят от три отделни ковани алуминиеви компонента:

- Централна секция - Съдържа спиците, повърхнината за монтиране към стъпалото и определя визуалния характер на джантата

- Вътрешен цилиндър (задна половина) - Формира задната част на колелото, където то се свързва със спирачните компоненти и окачването

- Външен цилиндър (предна половина) - Създава видимия ръб и предна повърхност за монтиране на гумения борд

Всеки компонент започва като отделен прът от кован материал, който преминава през една и съща термична обработка и прецизна машинна обработка, характерни за изработката на всички ковани колела. Магията се случва по време на сглобяването. Според Производствените спецификации на Forgeline , трикомпонентните колела могат дори да бъдат завършени с различни персонализирани цветови комбинации върху центъра, вътрешния и външния ръкав, което създава визуални възможности, недостъпни при други методи на конструкция.

Но как тези компоненти се превръщат в едно функционално колело? Авиокосмически фастони от неръждаема стомана, обикновено високопрочни болтове или специализирани здрави връзки, закрепват трите секции заедно по окръжността. Тези фастони трябва да издържат огромни сили: натоварвания от ускорение, напрежение при спиране, странични G-сили при завои и постоянна вибрация от пътната повърхност.

Когато някой попита какво е по-силно — лито или ковано алуминий, отговорът става нюансиран при трикомпонентната конструкция. Самите ковани елементи запазват същата превъзходна зърнеста структура и плътност на материала, както при моноблок колелата. Въпреки това, здравината на цялостната конструкция вече зависи от качеството на фурнитурата, правилните моменти на затягане и целостта на уплътнението между секциите.

Предимството на персонализацията

Представете си, че имате нужда от 24x14 ковани колела с много специфичен офсет, за да освободите пространство за персонализираната ви окачвателна система на камиона, докато масивните гуми са прибрани под разширени арки. При моноблок конструкцията производителят би се нуждал от специализиран инструментариум точно за тази спецификация. При трикомпонентната конструкция обаче той комбинира съществуващи цилиндри и централни елементи в нови конфигурации.

Този модулен подход позволява практически неограничени комбинации:

- Регулиране на ширината - Смяната на вътрешни или външни цилиндри с различна дълбочина променя общата ширина на колелото, без да повлиява на дизайна на центъра

- Точно настройване на офсета - Съотношенията на дълбочината на цилиндъра могат да преместят монтажната повърхност спрямо средната линия на колелото

- Прецизност на обиколката - Критично за кованите джанти на камиони и агресивни конфигурации, при които милиметрите имат значение за освобождаване на гумите

- Вариации в дълбочината на устната - Производителите на показвани коли могат да посочат по-дълбоки външни цилиндри за драматичния стъпаловиден вид на устната

Както се посочва в Ръководството на Hot Rod за подходящост на колелата , двучастните и трисекционните колела предлагат най-голяма гъвкавост, когато става въпрос за подходящост, а когато искате възможно най-широките гуми, важни са вариантите за подходящост. Тази гъвкавост не се ограничава само до първоначалната покупка. Променили ли сте автомобилите? Модифицирали ли сте геометрията на окачването? Трисекционната конструкция позволява преустройство вместо подмяна.

Ъгълът на ремонтопригодност и обслужване представлява още едно значително предимство. Набила ли сте външния ръб на колона в паркинг? Заменете само външната цилиндрична част, като запазите централната и вътрешната си цилиндрична част. Трябва ли да довършите обработката след щети от пистов ден? Отделните компоненти могат да бъдат разглобени, ремонтирани или заменени, а след това сглобени отново. Възможността за престрояване превръща трисекционните джанти от разходни материали в дългосрочни инвестиции.

Честни компромиси, които трябва да се имат предвид

Трисекционната конструкция не е универсално по-добра. Разбирането на нейните ограничения ви помага да определите дали тази архитектура отговаря на вашите конкретни нужди:

- Увеличена маса - Ония болтове от аерокосмически клас и допълнителният материал, необходим за закрепване, добавят тегло. Очаквайте трисекционните джанти да тежат с 10-20% повече в сравнение с еквивалентни моноблокови модели

- Изисквания за поддръжка на уплътненията - Съединението между секциите на облицовката изисква силиконови уплътнения или уплътнения с О-образни пръстени за безкамерни гуми. Тези уплътнения могат да се деградират с времето, което потенциално води до бавни течове на въздух

- Необходимост от проверка на фиксиращите елементи - Фиксиращите елементи изискват периодично проверяване на стягането, особено след термични цикли вследствие агресивно каране или прегряване на спирачките

- По-високи производствени разходи - Повече компоненти, повече машинни операции, повече труд за сглобяване и скъп фурнитур допринасят за по-високата цена

- Сложност при оценката на щетите - Ударните щети могат да засегнат множество компоненти, което затруднява решението за ремонт

Идеални приложения за трикомпонентна конструкция

Предвид тези характеристики, трикомпонентните кованите джанти се представят отлично в определени сценарии, при които предимствата им надделяват над недостатъците:

- Коли за изложби, изискващи прецизна посадка - Когато конструкцията ви изисква точни спецификации за идеално прилепнало положение, трикомпонентната конструкция осигурява резултати с милиметрова точност, които стандартните колелни предложения не могат да постигнат

- Колекционери, които искат възстановяеми колела - Ентусиастите и колекционерите на класически автомобили ценят възможността за възстановяване вместо подмяна. Наличието на отделни компоненти означава, че тези колела могат да се поддържат неограничено време

- Ентусиасти, които може да сменят автомобилната платформа - Планирате ли да прехвърлите инвестициите си към бъдеща конструкция? Трикомпонентните колела потенциално могат да бъдат преустроени с различни размери на цилиндъра за нови приложения

- Персонализирани конструкции на камиони и SUV - Кованите колела за камиони често изискват екстремни ширини и оферсети. Трикомпонентната конструкция прави възможно изработването на спецификации като 24x14 ковани колела, без непосилни разходи за персонализиран инструментариум

- Ротационни конфигурации за шоу и улична употреба - Някои ентусиасти поддържат няколко комплекта от цилиндри, което позволява бърза смяна между дълбоки устни за изложби и по-практични улични конфигурации

Решението между различните типове конструкции в крайна сметка зависи от вашите приоритети. Шофьорите, насочени към пистата, обикновено предпочитат предимството на моноблоковата конструкция по отношение на теглото и структурната простота. Тези, които шофират всекидневно, често оценяват гъвкавостта на двучастната конструкция с намалени изисквания за поддръжка. Строителите на показвани коли и ентусиастите по персонализацията намират неограничените възможности за конфигуриране на тричастната конструкция за заслужаващи допълнителната сложност и разходи.

Между напълно кованите многочастни модели и стандартните лити алтернативи съществува друга категория: хибридни методи на производство, които комбинират принципи на коване и леене, за да постигнат различни цели по отношение на производителност и цена.

Алтернативи с проточване и ротационно коване

А какво, ако искате по-добри резултати от литите джанти, но напълно кованите надвишават бюджета ви? Тук влизат в игра хибридните методи за производство. Джантите с проточен фланец, ротационно кованите джанти и подобни технологии заемат средно положение между традиционното леене и пълното коване, като предлагат подобрени характеристики при по-достъпни цени.

Ето ключовата разлика, която трябва да разберете: въпреки маркетинговите термини като „ковани чрез проточване джанти“ или „ротационно ковани“, това не са истински ковани джанти. Те започват живота си като лити компоненти. Въпреки това допълнителната обработка, на която са подложени, действително подобрява металургичните им свойства в сравнение със стандартното леене.

Процесът на проточване, представен ясно

Представете си гончарско колело, но вместо глина и нежни ръце, имате нагрят алуминий и мощните хидравлични валчета. Тази мисловна представа улавя същността на процеса на протичане (flow forming) – сравнително нов производствен метод, появили се по-късно в сравнение с традиционните лити и кованите технологии.

Процесът работи по следния начин:

- Стъпка 1: Лене на полуфабриката - Производителите започват с алуминиево колело, отлято при ниско налягане, обикновено с по-дебел участък на корубата в сравнение с нормалното

- Стъпка 2: Нагряване на корубата - Отлятото колело се монтира на специализирано въртящо се устройство, а участъкът на корубата се нагрява, за да стане алуминият пластичен

- Стъпка 3: Прилагане на ролкова сила - Хидравлични ролки притискат въртящата се коруба, разтегляйки и компресирайки материала едновременно

- Стъпка 4: Формиране на окончателната форма - Ролките постепенно изтъняват корубата, докато я удължават, за да постигнат желаната ширина и профил

Според проучване на flow forming , този процес разтяга зърнестата структура на метала надлъжно, значително увеличавайки неговата якост и устойчивост на умора. Компресионните ефекти на ролките причиняват зърната от материала да се подравнят по време на обработката, подобно на това, което се случва при истинско коване.

Но ето истината от металургична гледна точка, която често се прикрива в маркетинговите материали: само цилиндричната част преминава през тази трансформация. Центърът на колелото, включително спиците и областта за монтиране на хуба, остава от леен алуминий с първоначалната си зърнеста структура. Получавате свойства, подобни на ковани, в цилиндричната част, където се монтира гумата, докато центърът запазва характеристиките на леен материал.

Тази хибридна природа обяснява защо flow form колелата струват значително по-малко в сравнение с напълно кованите алтернативи. Скъпите ковашки преси и обширната машинна обработка, необходими за производството на моноблок конструкции, се заменят с по-икономична операция за завъртане, прилагана върху леен начален продукт.

Къде се намират хибридите в спектъра на конструкциите

Така че къде всъщност попадат колелата flowform в йерархията на производителността? Помислете за тях като заемащи ценна средна позиция. Според анализ на индустрията, колелата с flow формоване са с 15% до 25% по-леки от еквивалентни лити колела, с повишена устойчивост на удар и по-голяма носимост благодарение на компресирания участък на джанта.

Терминологията може да бъде объркваща. Ще срещнете имена като:

- Формоване на поток - Най-точното техническо описание

- Ротационно коване - Маркетингов термин, който някои производители използват, за да подчертаят процеса на въртене и компресия

- Flow Forged - Друга маркетингова вариация, предполагаща свойства като при кованите колела

- Spun forged - Още един термин, описващ същия основен процес

Както е посочено от експерти по производство на колела , когато чуете имена като "rotary forged", е добре да проверите двойно как всъщност се произвежда колелото. Вероятно става дума за маркетингов термин, който компанията е дала на своите flow-form колела, за да посочи по-голяма якост, въпреки че изобщо не са ковани.

Това различие има значение, когато оценявате поточни формовани срещу кованите опции за вашето конкретно приложение. И двете осигуряват истински експлоатационни предимства, но основната конструкция и резултатните характеристики се различават значително.

| Характеристика | Формовани чрез течение / Ротационно коване | Пълно коване (моноблок) |

|---|---|---|

| Изходен материал | Леен алуминиев полуфабрикат | Цял кован алуминиев прът |

| Структура на зърното в цилиндъра | Компресирана и подредена (подобна на кована) | Пълно кована по цялата дължина |

| Структура на зърното в центъра | Остава леена (потенциална порьозност) | Напълно кован (без порьозност) |

| Намаляване на теглото спрямо леене | с 15-25% по-лек | с 25-30% по-лек |

| Подобрена якост | Значителна в цилиндъра; на ниво леене в центъра | Максимална по цялото колело |

| Сложност при производството | Умерена (леене + процес на въртене) | Висока (кован прес + обширна CNC обработка) |

| Относителна цена | Среден клас (по-добър от лит, по-лош от кован) | Премиум ценообразуване |

| Идеално приложение | Улични представки, случайна употреба на пистата | Моторспорт, максимални изисквания за производителност |

За много ентусиасти, ротационно кованите джанти представляват разумен компромис. Печелите забележими подобрения в тегло, здравина и представяне спрямо стандартните лити джанти, без значителното увеличение на цената при напълно ковани модели. Участниците в дни на пистата, които не се състезават професионално, проекти за улична производителност и шофьори на всекидневни коли, търсещи подобрени джанти, често намират, че flow forming попада точно в тяхната зона на комфорт.

Когато обаче най-много значение имат максималната якост, минималното тегло и напълна структурна еднородност, напълно кованата конструкция остава окончателният избор. Професионалните отбори за състезания, колите, предназначени изключително за писта, и ентусиастите, които изискват абсолютна производителност, продължават да предпочитат истински ковани джанти – и то с основание.

След като вече дефинирахме всички тези видове конструкции, как те всъщност се сравняват един срещу друг по критериите, които имат най-голямо значение за вашия проект?

Сравнение на типовете ковано изпълнение един срещу друг

Вече разгледахте всеки различен тип колела в категорията ковано поотделно. Но когато всъщност вземате решение за покупка, директното сравнение показва кой метод на изработване отговаря на вашите конкретни приоритети. Този анализ един срещу друг премахва маркетинговия жаргон и ви предоставя честното сравнение, от което се нуждаете.

Когато се сравняват алуминиеви срещу сплавени джанти в общи разговори, хората често объркват термините. Ето бързо уточнение: алуминиевите и сплавените джанти описват едно и също нещо, тъй като сплавите за джанти са на базата на алуминий. Реалната разлика в производителността не идва от терминологията алуминий срещу сплавени джанти, а от това как е произведен и сглобен този алуминиев сплав. Точно там начина на изработка става определящ фактор.

Експлоатационни характеристики според типа на конструкцията

Как всъщност се представят различните типове колела, когато бъдат подложени на екстремни натоварвания? Разбирането на структурната цялост, тегловната ефективност и устойчивостта при удар за моноблок, двукомпонентни и трикомпонентни конструкции ви помага да съчетаете изработката с приложението.

Структурна цялост

Моноблок конструкцията осигурява най-висока структурна цялост, тъй като напрежението се предава безпрепятствено през един непрекъснат парче кован материал. Според Performance Plus Tire , еднокомпонентната конструкция осигурява изключителна структурна цялост, която издържа екстремни натоварвания и изисквания за тежки натоварвания. Няма възли, фастеци или шевове, които да могат да станат потенциални точки на повреда.

Двукомпонентни ковани колела запазват около 2,5 пъти по-голяма якост в сравнение с литите аналогови модели. Заварените двукомпонентни конструкции достигат близка до моноблок цялост, тъй като заварката създава молекулярно свързване между компонентите. Моделите с болтове включват елементи, които изискват правилно поддържане на момент на затегчване, но все пак значително надминават литата конструкция.

Триместните джанти, въпреки че все още са значително по-здрави от литите аналогови модели, въвеждат най-много потенциални точки на напрежение чрез сглобяването, зависещо от фурнитура. 30-35-те здравители, свързващи отделните компоненти, трябва да запазят правилните стойности на момент на затягане, за да се осигури структурната цялостност при динамични натоварвания.

Ефективност на теглото

Намаляването на теглото директно влияе на ускорението, спирачната реакция и точността на управлението. Всеки тип конструкция постига различни цели по отношение на теглото:

- Моноблок - Постига възможно най-лекото тегло, тъй като никаква фурнитура не добавя маса. Производителите могат да премахват материал навсякъде, без да компрометират връзките между компонентите

- Двучленен - Обикновено тежи с 0,45-0,9 кг повече на джанта в сравнение с еквивалентните моноблокови модели поради съединителната фурнитура и изискванията към материала в точките на свързване

- Три-части - Има най-голямо увеличение на теглото, обикновено с 10-20% по-тежки от моноблоковите еквиваленти поради обширната фурнитура и по-дебелия материал в местата на закрепване

Всички типове изработване на джанти в категорията ковано все още осигуряват значително намаляване на теглото в сравнение с литите алтернативи. Според отраслови данни, кованите джанти са приблизително с 25-30% по-леки от лити джанти със същия размер, независимо от метода на изработване.

Ударна устойчивост

Начинът, по който джантите реагират на удари в улеи, бордюри и пътни отломки, зависи от типа конструкция. Моноблок джантите разпределят ударните сили по цялата обединена структура, което ги прави високорезистентни към локални повреди. Въпреки това, сериозни удари, които причиняват щети, често засягат цялата джанта.

Многочастните конструкции всъщност могат да предложат предимства в случай на удари. Както отбелязва Vivid Racing, повреди в отделни компоненти потенциално могат да бъдат отстранени, без да се налага замяна на цялата джанта. Удар в бордюр, който повреди външния барабан, оставя централната част и вътрешния барабан непокътнати и повторно използваеми.

Анализ на разходи срещу ползи за всяка категория

Разбирането на това, за какво всъщност плащате, помага да се оправдае инвестициите във всяка конструкция на ковано колело. Нека разгледаме накъде отиват парите ви и какви ползи можете да очаквате.

Предложение за стойност на моноблок

Началните моноблокови ковани джанти обикновено започват от около 2 095 USD за комплект, като цената на отделните джанти нараства според размера: 17-инчови на базова цена, след това 18-инчови (2 150 USD), 19-инчови (2 250 USD), 20-инчови (2 295 USD) и по-големи. Премиум марки имат значително по-високи цени, като комплекти от HRE Performance Wheels варират между 6 000 и 15 000 USD.

Какво оправдава тази инвестиция? Плащате за:

- Максимално възможното съотношение между якост и тегло при производството на джанти

- Абсолютно никакви изисквания за поддръжка освен стандартното обслужване на гумите

- Най-дълъг потенциален срок на служене благодарение на единната конструкция

- Най-добра топлинна стабилност при интензивно нагряване от спирачките

Предложение за стойност на двучастните джанти

Конструкция от две части навлиза на пазара около 1 100 щатски долара на колело, заемайки средно положение между едноличните и трисекционните цени. Модулният дизайн означава, че инвестирате както в производителност, така и в практическа поддръжка.

Дългосрочното предимство по отношение на разходите става очевидно при повреда. Замяната на повредена секция от обръча обикновено струва от 400 до 800 щатски долара, спрямо над 2 000 щатски долара за пълна замяна на моноблоково колело. За превозни средства в градски среди с по-висок риск от повреди от бордюри това предимство при поддръжката може да компенсира първоначалната инвестиция в продължение на няколко години собственост.

Трисекционно предложение за стойност

Кованите трисекционни колела имат висока цена, започвайки от около 1 680 щатски долара на колело, като разходите бързо нарастват в зависимост от размера, сложността на отделката и престижа на марката. Пълни комплекти от висококачествени производители като HRE могат да варират от 8 000 до 20 000 щатски долара.

Плащате за максимална гъвкавост:

- Практически неограничени комбинации от ширина, офсет и задно разстояние

- Възможност за замяна на отделни компоненти

- Възможна пренареждане за различни превозни средства или спецификации

- Индивидуално довършване без подмяна на цели колела

Пълно сравнение: Всички типове конструкции

Тази подробна таблица обобщава основните фактори за всички видове конструкции на кованите колела и ви предоставя единен справочен източник за вземане на решение:

| Фaktор | Моноблок (Еднокомпонентно) | Двучастна кована | Тричастна кована |

|---|---|---|---|

| Типичен диапазон на тегло | Най-леки; с 25-30% по-малко от еквивалентните лити | с 1-2 паунда повече от моноблоковите на колело | с 10-20% по-тежки от моноблоковите |

| Структурна издръжливост | Максимална; приблизително 3 пъти по-силни от литите | Приблизително 2,5 пъти по-силни от литите | Приблизително 2 пъти по-силни от литите |

| Гъвкавост на персонализация | Ограничено до наличните инструменти; по-малко възможности за отместване | Умерено; различни отмествания чрез избор на цеви | Максимално; практически неограничени комбинации |

| Ремонтопригодност | Трудно; повредите често изискват пълна подмяна | Умерено; възможна подмяна на цеви при болтови конструкции | Отлично; отделните компоненти са сменяеми |

| Изисквания за поддръжка | Минимално; няма хардуер за проверка | Ниско до умерено; болтовите версии изискват проверка на стягането | По-високо; периодична проверка на хардуера и уплътненията |

| Относително ниво на цена | $2 095+ на комплект; премиум $6 000-$15 000 | $1 100+ на колело; премиум комплекти $2 800-$6 500 | $1 680+ на колело; премиум комплекти $8 000-$20 000 |

| Идеални случаи на употреба | Пистови автомобили, моторспорт, максимална улична производителност | Улична производителност, ежедневни возачи, балансирани конфигурации | Шоу коли, колекционери, екстремни изисквания за поставяне |

| Опции за завършване | Еднородно покритие на колело по подразбиране | Възможна двуцветна обработка (център срещу цилиндър) | Финиширане в три зони; опции за акценти на фурнитурата |

| Дългосрочна стойност | Най-висока издръжливост; най-ниски постоянни разходи | Балансиран; подмяната на компоненти намалява общите разходи за притежание | Подлежащ на възстановяване; потенциална преустройка за бъдещи превозни средства |

Всеки тип конструкция на ковано колело се отличава в определени ситуации. Няма универсално "най-добър" вариант — само подходящото съчетание за вашите приоритети, приложение и бюджет.

Този неутрален анализ показва защо моноблокът доминира в моторспортните приложения, докато трисекционната конструкция е предпочитана от производителите на шоу коли и ентусиастите по стойката. Двусекционните модели заемат практичното средно положение, което отговаря на нуждите на най-голямата група шофьори с перформанс ориентация, използващи колата всекидневно.

След като вече ясно сравнихме тези различни типове колела, следващата стъпка е да подберем правилния тип конструкция за конкретното приложение на превозното средство и вашите изисквания при управление.

Съпоставяне на типовете конструкции с вашето приложение

Видяхте спецификациите и сравненията. Сега идва практическият въпрос: кой тип конструкция на кованите джанти всъщност подхожда на вашето превозно средство? Отговорът зависи изцяло от това как ще използвате колата, камиона или високопроизводителната си конструкция. Изборът на грешен тип конструкция не само прахосва пари – може да компрометира безопасността, да влоши управлението или да ви остави с джанти, които не издържат предвиденото приложение.

Когато ентусиастите питат какво е по-добро – легирани или ковани джанти, често пропускат по-дълбокия въпрос. Всички ковани джанти имат по-добро съотношение между здравина и тегло в сравнение с литите аналогови. Но в рамките на категорията ковани джанти, съпоставянето на типа конструкция с приложението определя дали максимизирате това предимство или плащате премиум цени за характеристики, които никога няма да използвате.

Нека разгледаме решението, като анализираме как всеки тип конструкция се представя в реални ситуации, с които бихте могли да се сблъскате.

Приложения за писта и състезания

Когато важат милисекундите и провалът не е опция, защо моноблоковата конструкция доминира в професионалния автомобизъм? Отговорът се свежда до два непрекосими фактора: тегло и предвидимост.

По-леки ли са кованите джанти от литите? Абсолютно — с 25-30% в повечето сравнения. Но моноблок кованите джанти са още по-леки в рамките на самата категория ковано, тъй като няма фастементи, които да добавят маса. Според Проучване на Performance Plus Tire , кованите джанти могат да осигурят времена на кръг с 0,3–0,4 секунди по-бързи дори на малки писти, поради намалената маса на въртящите се части, което подобрява ускорението, спирането и управляемостта.

Структурната предвидимост е еднакво важна за състезателна употреба. Моноблок джантите се държат последователно при многократни цикли на натоварване, защото няма сглобени компоненти, които биха могли да се изместват, разхлабват или развиват микродвижения. Когато карате автомобила до абсолютните му граници завой след завой, ви трябват джанти, които да реагират идентично на 50-ия кръг, както са го правили на първия.

Критерии за вземане на решение за трек и състезание:

- Чувствителност към теглото - Ако целиш по-добри времена на обиколка, всяка грама намалено неподръждано тегло води до измерими ползи в производителността

- Толерантност към термично циклиране - Повтарящото се загряване от агресивно спиране изисква цялостна конструкция, която няма да има проблеми с разхлабване на елементите

- Структурна последователност - Липсата на съединения или фастони означава липса на променливи, които биха могли да повлияят на баланса при управление по време на сесия

- Философия за подмяна - Сериозните състезатели често заменят колелата след значителни удари, вместо да ги поправят; по-ниската ремонтопригодност на моноблоковите колела става без значение

- Приоритетен бюджет - Конфигурациите, насочени към трека, обикновено предвиждат по-голям бюджет за компоненти за представяне; по-високата цена на моноблоковите колела отговаря на тази йерархия на приоритети

За специализирани пистови коли, състезателни постройки и професионални надпревари, моноблоковата конструкция остава ясния избор. Характеристиките, които я правят по-малко практична за улична употреба — ограничени опции за офсет, труден ремонт, премиум ценообразуване — просто нямат значение, когато единственият критерий е абсолютната производителност.

Съображения за всекидневно шофиране и улична производителност

Вашата кола за всекидневна употреба се сблъсква с предизвикателства, с които пистовите коли никога не се срещат. Дупки в пътя. Бордюри в паркинг гаражи. Месеци между смяната на гумите. Строителни зони. Понякога шофьор, който третира вашите джанти като наето оборудване. Тези реалности значително променят изчислението относно типа конструкция.

Достатъчно ли са здрави литите алуминиеви джанти за всекидневно шофиране? За чисто серийни превозни средства, управлявани консервативно, стандартните лити джанти се представят задоволително. Но когато се пита дали литите алуминиеви джанти отговарят на издръжливостта на кованите при ориентирана към производителността улична употреба, отговорът става по-нюансиран.

Двуделната кованa конструкция често осигурява оптимален баланс за приложения с улични представки. Получавате якост на кован материал – около 2,5 пъти по-силен от литите алтернативи – комбиниран с практични предимства в експлоатацията, които имат значение през годините на ползване.

Критерии за вземане на решение за всекидневно каране и улични представки:

- Съпротива срещу дупки - Кованата конструкция издържа удари, които биха напукали лити джанти, но многоделните конструкции позволяват повредените компоненти да бъдат заменени, вместо да се изхвърлят цели джанти

- Вероятност от щети от бордюри - Градското каране увеличава риска от козметични щети; двуделна конструкция с болтове позволява замяна на цилиндъра за част от цената на цялата джанта

- Готовност за поддръжка - Помислете за реалните си навици за поддръжка; многоделните джанти с болтове изискват периодична проверка на фиксациите, което не е необходимо при моноблоковите конструкции

- Дългосрочно притежание - Ако използвате превозни средства в продължение на много години, възможността за сервизиране на двучастните дискове може да намали общата стойност на собственост, въпреки по-високата първоначална инвестиция

- Съотношение между производителност и практичност - Искате значима намалена маса и подобрена якост, без изискванията за поддръжка на тричастната конструкция

Въпросът дали кованите дискове са по-леки изисква контекст. Да, кованите дискове спестяват значителна маса в сравнение с литите алтернативи. Но за употреба по пътищата, разликата от 0,5–1 кг на диск между моноблоковите и двучастните конструкции рядко води до усещани разлики в представянето. Предимството от възможността за сервизиране при двучастните модели обикновено надделява над тази минимална тегловна разлика при превозни средства, използвани по пътищата.

Показни коли и персонализирани проекти

Когато създавате автомобил за изложенични цели или преследвате агресивна настройка на стойката, приоритетите напълно се обръщат. Прецизността на поставянето става от първостепенно значение. Важно е визуалното въздействие. Възможността да се постигнат точни спецификации, които нито едно серийно колело не предлага, определя целия процес на избор на колелата.

Точно тук трикомпонентната кованa конструкция оправдава своята по-висока цена. анализ на индустрията , кованите колела предлагат широк спектър от възможности за персонализация, които повишават външния вид на автомобила – а трикомпонентната конструкция максимизира това предимство чрез своя модулен дизайн.

Критерии за вземане на решение за автомобили за изложби и персонализирани проекти:

- Изисквания за поставяне - Ако вашият проект изисква специфични комбинации от ширина, оферсет и задно разстояние, които стандартните колела не предлагат, трикомпонентната конструкция осигурява практически неограничени възможности по отношение на спецификациите

- Визуална персонализация - Разделни варианти за обработка на центровете, вътрешните цилиндри и външните цилиндри създават визуални възможности, недостъпни при други типове конструкции

- Стойност на възстановяемостта - Автомобилите за изложби често преминават през множество цикли на довършване; подмяната и довършването на отделни компоненти намаляват дългосрочните разходи

- Бъдеща гъвкавост - Планирате ли прехвърлянето на колелата към бъдещ проект? Тривъзловите конструкции потенциално могат да бъдат преустроени с различни спецификации на цилиндри

- Естетика на хардуера - Видимите болтове около тривъзловите колела стават дизайнерски елемент; някои производители специално търсят този механичен вид

Компромисите при тривъзлова конструкция — увеличена маса, по-високи изисквания за поддръжка и по-висока цена — стават приемливи, когато основната цел е постигането на спецификации, които е невъзможно да се намерят, и осигуряване на дългосрочна поддръжка.

Последствия от несъвместими типове конструкции

Какво се случва всъщност, когато изберете грешен тип конструкция за вашето приложение? Разбирането на тези последствия помага да се осъзнае защо съвпадението има значение.

Моноблоково колело на всекидневен автомобил при лоши пътни условия: Получавате максимална здравина, но нулева поддръжка. Онзи удар в бордюра, който при двуслойно колело ще струва между 400 и 800 долара за ремонт, сега изисква пълна замяна на стойност над 2000 долара. Колелото работи отлично, но разходите за притежание нарастват всеки път, когато градското шофиране поиска нова жертва.

Трислойно на сериозен пистов автомобил: Носите допълнително тегло от елементи, които предлагат възможности за персонализация, които никога няма да използвате. Още по-важно е, че множество фиксиращи елементи изискват проверка на моментите на затягане, което поради температурните цикли по време на пистови дни става задължително — добавяйки натоварване за поддръжка, което моноблок конструкцията напълно отстранява.

Двуслойно на автомобил за изложениe, изискващ екстремни спецификации: Комбинациите от офсет и широчина, налични в каталозите за двуслойни колела, може да не отговарят точно на вашите цели за монтаж. Компрометирате желаната стойка, защото сте избрали тип конструкция, която не отговаря на вашите реални изисквания.

Ковано колело от всеки вид за изцяло серийни градски превозни средства: Плащате високи цени за предимства в производителността, които никога няма да използвате. Стандартната технология за лити алуминиеви джанти, макар и по-ниска по абсолютни мерки, често осигурява напълно достатъчно качество за превозни средства, които никога не надвишават скоростите на магистрала или не се подлагат на значителни натоварвания.

Най-леките джанти за приложения с висока производителност не винаги са най-подходящият избор за всеки автомобил. Избирайте типа конструкция според реалната употреба, а не според желаната употреба.

Независимо дали търсите по-добро време на обиколка, строите автомобил със забележителна стойка или просто искате подобрена производителност от всекидневния си автомобил, изборът на типа конструкция определя дали инвестициите ви в кованите джанти ще реализират своя потенциал. Процесът на производство, чрез който се създават тези джанти, е еднакво важен за разбирането – той показва защо кованата конструкция има по-висока цена и как качеството варира между производителите.

Вътрешността на процеса на производство на ковани джанти

Някога ли се чудихте как се изработват кованите джанти? Пътят от суров алуминиев блок до готовата спортна джанта включва специализирано оборудване, прецизен контрол на температурата и проверка на качеството, които оправдават по-високата цена. Разбирането на този производствен процес разкрива защо кованата конструкция осигурява превъзходни експлоатационни характеристики — и ви помага да оцените твърденията на производителите за качество.

За разлика от леенето на джанти, при което разтопеният алуминий просто запълва форма, коването на алуминиеви джанти подлага целия метал на екстремни сили, които принципно трансформират вътрешната му структура. Този метод за формоване на метал създава плътността и подравняването на зърнестата структура, които отличават кованите джанти от всички останали производствени методи.

От алуминиев блок до прецизен компонент

Производственият процес започва с цилиндрични алуминиеви пръти, които обикновено тежат между 40 и 80 паунда, в зависимост от крайните спецификации на диска. Тези цели блокове от алуминиев сплав 6061 служат като суровина за кованите дискове, които в крайна сметка ще поддържат вашия автомобил.

Етап на предварително нагряване

Преди да започне всяко пресоване, прътите трябва да достигнат точно определени температури, които правят алуминия пластичен, без да го стопяват. Според спецификациите на процеса на коване, материала се нагрява до температури, обикновено в диапазона от 400°C до 480°C (750°F до 900°F), за оптималните характеристики на течността на метала.

Еднаквостта на температурата е от решаващо значение по време на този етап. Неравномерното нагряване създава температурни градиенти в пръта, които причиняват несъответствие на материала и потенциални дефекти в готовия диск. Производителите на качествени продукти използват калибрирани сензори за температура или инфрачервени термометри, за да проверят равномерното нагряване през целия прът, преди да продължат напред.

Самите ковашки матрици изискват предварително загряване, за да се предотврати топлинният шок, когато нагрятата заготовка влезе в контакт с тях. Тази подготовка на матриците осигурява гладко течение на материала по време на процеса на пресоване и предотвратява прекомерно охлаждане, което би могло да наруши качеството на коването.

Операция по пресоване

Тук коването на джанти рязко се различава от стандартното леене. Според производствени данни на Rusch Wheels, джантите се коват с преси, прилагащи екстремно налягане от 12 000 тона, докато MP Wheels използва прес с мощност 10 000 тона за своите ковани магнезиеви джанти. Тези огромни сили компресират алуминиевата заготовка в плътна, усъвършенствана структура, недостижима чрез всеки друг метод за обработка на метали.

Какво се случва по време на пресоването?

- Проверка на подравняването на матриците - Прецизното подравняване предотвратява неточности в размерите или неравна повърхност, които биха нарушили качеството на готовата джанта

- Мониторинг на налягането - Налягането при пресоване се наблюдава непрекъснато, за да се гарантира, че остава в зададените граници; прекомерното или недостатъчно налягане причинява деформация на детайлите или непълно запълване на матрицата

- Проверка на течението на материала - Визуални или машинно подпомагани проверки потвърждават правилното течение на материала във всички области на формата, като идентифицират възможни проблеми като непълно запълване или студени заварки

- Проверка на първоначалната геометрия - След пресоване заготовката на колелото подлежи на визуална проверка за правилна форма, включително профила на джанта, размерите на хуба и общата симетрия

Тази операция по пресоване елиминира празнините и слабите места, които се появяват при литите колела. Резултатът са колела от онова, от което е изработено най-важното при високите постижения: плътен, хомогенен алуминий с насочена зърнеста структура по цялата си протеженост

Премахване на флаша и отрязване

Коването произвежда излишен материал, наречен "флаш", по ръбовете на заготовката на колелото. Според спецификациите за контрол на качеството, премахването на флаша трябва да бъде чисто, без оставяне на неравности или повреди по детайла. Прецизни инструменти за отрязване премахват този излишен материал, като запазват размерната точност на критичните повърхности.

След отрязване, размерната проверка потвърждава, че измерванията на стъпалото, отвора и обиколката попадат в пределите на зададените допуски. Проверката на повърхностния финиш идентифицира всякакви несъвършенства като заострени ръбове или грапавости, които биха могли да попречат на работата на колелото или монтирането на гумата.

Етапи на термична обработка и механична обработка

Преснатата заготовка на колелото сега навлиза в етапа на термична обработка — процес, който превръща добрия алуминий в изключителен материал за колела чрез означението T6 за отпускане, което сте виждали при качествени ковани колела.

Процес на термична обработка T6

Според отрасловите спецификации за производство, след пресоване кованите изделия преминават през топлинна обработка T6, за да се получи висококачествена, многопосочна зърнеста структура. Тази обработка включва две отделни фази:

Термична обработка за разтваряне загряване на алуминия до високи температури, което позволява на магнезия и силиция в сплавта да се разтворят в наситен твърд разтвор. След това диска се бързо гаси — охлажда бързо, за да се запечата състоянието на разтворени елементи.

Контролируемо стареене следва, при което диска се задържа при определени повишени температури в продължение на точно зададени периоди от време. Това причинява изпадането на разтворените легирани елементи във вид, който рязко увеличава границата на овлажване, твърдостта и якостта, без да се добавя ненужно тегло.

Според протоколите за качеството на топлинната обработка, термопревръзките следят точността на температурата по време на целия процес. Проверката на твърдостта чрез методи на Рокуел или Викерс потвърждава, че крайната твърдост на колелото отговаря на спецификациите. Инспекцията на микроструктурата чрез металографски анализ потвърждава еднородността и липсата на дефекти като пукнатини или нежелани фази на материала.

Прецизно машиноправен процес чрез CNC

Кованата заготовка след топлинна обработка вече прилича на грубо форма на колело, но окончателните размери и дизайнерските детайли изискват прецизна механична обработка. Според Rusch Wheels, техният завод разполага с 11 машини с числово програмно управление (CNC), специално предназначени за производството на ковани колела — токарни машини, осигуряващи висока концентричност за цилиндричните повърхности, и фрези с висока огънова и скорост на шпиндела, които осигуряват по-гладки завършени повърхности.

Процесът на механична обработка се извършва етапно:

- Обработка на дизайна на лицевата страна - CNC фрези моделират шаблоните на спиците, създавайки визуалния дизайн, който отличава всяка моделна серия колела

- Фрезоване на задната част - След завъртане на колелото на 180 градуса, в задната част се фрезират отвори за намаляване на теглото, като се премахва маса навсякъде, където е възможно

- Точност на центъра и отвора - Критичните повърхности за монтиране се обработват по прецизни спецификации за правилно прилагане към превозното средство

- Довършване на профила на обръча - Повърхностите за монтиране на гумата подлежат на окончателна механична обработка за правилно поставяне на гумата

Според стандарти за качеството на производството , използването на висококачествени CNC машини осигурява най-високи допуски, докато се минимизират дефектите по повърхността на кованите детайли. CAD моделът на всяко колело се програмира чрез софтуер за компютърно производство (CAM), за да се разработи G-Code, който управлява прецизните траектории на инструментите.

Ръчно довършване и покритие

Прецизната механична обработка оставя ръбове, които изискват човешко внимание. Според практиките в индустрията, всеки фрезиран участък преминава през няколко етапа на отстраняване на заострените ръбове, ръчно равене, полирване и лъщене преди подготовката за покритие. Майсторите оформят всеки профил до съвършенство — всеки ръб получава внимателна обработка преди окончателното довършване.

Процесът на покритие следва многостапков протокол. Качествените производители използват комбинирани процеси с течен боя и прахово покритие: прахово покритие, последвано от изпичане, след това нанасяне на боя и изпичане, след това прозрачно прахово покритие и окончателно изпичане — три пълни цикъла на покритие и изпичане за максимална издръжливост и външен вид.

Контрол на качеството: Защо оправдава по-високата цена

Всеки описан по-горе етап включва процедури за проверка, които отличават качествените кованите джанти от по-лошите продукти. Разбирането на тези мерки за контрол на качеството помага да се оцени надеждността на производителя.

Недеструктивни изследвания (NDT)

Според протоколите за инспекция, неразрушаващият контрол открива вътрешни дефекти, които биха могли да повлияят на работата на гумата:

- Ултразвуково тестiranе (UT) - Използва ултразвукови вълни за откриване на вътрешни пукнатини или порьозност, невидими при визуална инспекция

- Магнитопорошно изпитване (MPT) - Открива повърхностни и близки до повърхността пукнатини, които засягат структурната цялост

- Цветен проникващ контрол (PT) - Открива видими повърхностни пукнатини или дефекти чрез проникване на багрило

- Рентгеново или радиографско инспектиране - За максимална чувствителност, рентгеновото тестване открива скрити вътрешни дефекти

Дименсионална верификация

Финалните джанти преминават през изчерпателно измерване с помощта на координатни измервателни машини (CMM), прецизни шублери и микрометри. Според качествените спецификации на Rusch Wheels, биенето — измерването на кръглостта на въртяща се джанта — е най-критичното измерване. Джантите се проверяват спрямо международните стандарти за качество SAE-J и JWL, за да се гарантира, че всички размери са в допустимите граници.

Тестване на производителността

Според протоколите за инженерно валидиране, всяка конструкция на джанта преминава през физическо тестване в съответствие със стандарти SAE, JWL, VIA и TUV. Софтуерът за метод на крайни елементи (FEA) симулира тестване при завиване, радиално натоварване и ударно натоварване, специфично за всяко превозно средство, преди производството да започне.

Тази строга рамка за контрол на качеството обяснява защо уважаваните производители на кованите джанти инвестират значително в изпитвателна инфраструктура. Компаниите, поддържащи сертификати като IATF 16949 — стандарта за управление на качеството в автомобилното производство — демонстрират ангажимент към тези стандарти за верификация. Например, специалисти по прецизно горещо коване като Shaoyi (Ningbo) Metal Technology прилагат сходни протоколи за контрол на качеството, сертифицирани по IATF 16949, за автомобилни спирачни лостове и предавателни валове, което показва как същите металургични принципи и стандарти за верификация управляват високопроизводителни ковани компоненти в цялата автомобилна индустрия.

Производственият процес, при който се създават кованите джанти, включва температури над 1000°C, налягане до 12 000 тона и протоколи за проверка на качеството, съответстващи на авиокосмическите стандарти. Това обяснява както по-високата цена, така и превъзходните експлоатационни характеристики.

Разбирането на начина, по който се произвеждат кованите колела, дава контекст за оценка на производителите и вземане на обосновани покупко-продажбени решения. Последната секция разглежда как да се идентифицират показатели за качество и как да се избере подходящият тип конструкция според конкретните изисквания за изграждане.

Избор на Правилната Конструкция на Ковани Колела

Вие проучихте науката зад коването, разгледахте характеристиките на всеки тип конструкция и свързахте приложенията с конкретни дизайни. Сега идва практическият етап: закупуването на ковани колела, без да попаднете в капана на прекалиен маркетинг или компромиси с качеството. Независимо дали търсите най-добрите ковани колела за пистови цели или достъпни ковани колела, които предлагат истинска стойност, това ръководство за покупка ще ви помогне уверено да навигирате пазара.

Когато сравнявате ковани джанти срещу сплавени джанти в общите дискусии, имайте предвид, че всички ковани джанти са от алуминиева сплав – разликата е в метода на производство, а не в основния материал. Това изяснява често срещана точка на объркване: дали кованите джанти са от алуминий? Да, напълно. Предимството в производителността идва от начина, по който е обработена тази алуминиева сплав, а не от екзотични материали.

Въпросът за сплавени срещу ковани джанти в крайна сметка засяга дали алуминият е бил отлят (разтопен и излят в форми) или е бил кован (компресиран от цели пръти под екстремно налягане). И двете използват алуминиеви сплави; коването просто създава по-добри свойства на материала чрез механична обработка, вместо да разчита на естествените характеристики при охлаждане при леене.

Оценка на показателите за качество

Как разграничавате легитимни марки за кованите джанти от компании, правещи преувеличени твърдения? Сертификати, тестови стандарти и документация за материали осигуряват обективно потвърждение на качеството, което премахва въздействието на маркетинговия език.

Съществени сертификати за проверка

Според стандарти за индустриална сертификация , респектабилните производители на ковани джанти трябва да поддържат няколко ключови сертификата:

- ISO 9001 - Глобален стандарт за системи за управление на качеството, осигуряващ последователни процеси за контрол на качеството от проектирането до инспекцията

- JWL и JWL-T - Японски стандарти за алуминиеви джанти, потвърждаващи изисквания за безопасност и качество; широко признавани по света, въпреки японския си произход

- VIA сертификация - Независимо трета страна тестване от Асоциацията за преглед на превозни средства в Япония, осигуряващо допълнително потвърждение извън твърденията на производителя

- TÜV сертификация - Високо ценена в европейските пазари, символизира стриктно спазване на изискванията за високо качество и безопасност

- IATF 16949 - Стандарт за управление на качеството в автомобилната индустрия, обхващащ целия процес на производство с фокус върху непрекъснато подобряване и предотвратяване на дефекти

Сертификатът IATF 16949 изисква особено внимание. Този стандарт, поддържан от специалисти по коване в автомобилната индустрия като Shaoyi (Ningbo) Metal Technology , показва, че производителят работи по системи за качество, специално разработени за компоненти за автомобилна употреба. Когато фирма за коване поддържа този сертификат за продукти като лостове на окачването и предавателни валове, тя демонстрира същия металургичен експертен опит и протоколи за проверка на качеството, които изисква производството на премиум колела.

Стандарти за изпитване и документация

Освен сертификати, поискайте доказателства за реално извършени тестове върху конструкции на колелата. Според насоките за покупка на колела, автентичните кованите колела трябва да бъдат придружени от сертификати за коване, показващи тонажа на пресата и протоколи за термична обработка. Производителите, които не могат да предоставят отчети за металургични изследвания или резултати от рентгенови инспекции, може би не предлагат истински ковани колела.

Ключова тестова документация включва:

- Резултати от тестове за удароустойчивост - Потвърждава работоспособността на колелото при симулирани условия на настъргване в улична дупка или удар в бордюр

- Данни от тестове за умора - Потвърждава дългосрочната издръжливост при повтарящи се натоварвания

- Тестване на радиално натоварване - Гарантира, че колелата издържат зададените тегловни натоварвания без деформация

- Потвърждение за устойчивост при странични натоварвания - Тества структурната цялостност при странични сили, възникващи при агресивно каране

Според протоколите за оценка на качеството, като извършват тези тестове, производителите могат да гарантират структурната цялостност и безопасността на своите колела, като предоставят на клиентите увереност, че инвестират в надеждни продукти.

Съображения относно веригата на доставки

За индивидуални проекти за колела или набавяне на големи количества местоположението на производителя влияе върху сроковете за доставка и логистическите разходи. Утвърдени партньори за коване близо до основни пристанищни хабове като пристанището Нинбо могат значително да опростят набавянето. Компании като Shaoyi Metal Technology , намиращи се близо до това стратегическо пристанище, демонстрират как географското позициониране, комбинирано със сертифицирани производствени възможности, осигурява ефективна глобална доставка на прецизно кованите автомобилни компоненти.

Направете решението си за типа конструкция

След като са разбрани показателите за качество, последната стъпка включва систематично съгласуване на типа конструкция с вашите конкретни изисквания. Тази рамка за вземане на решения предотвратява скъпоструващи несъответствия между характеристиките на колелата и реалните случаи на употреба.

- Определете основното си приложение - Бъдете честни относно начина, по който всъщност ще използвате превозното средство, а не както си го представяте. Возилата, предназначени за писта, имат различни приоритети в сравнение с тези за ежедневна употреба. Колите за изложби имат уникални изисквания в сравнение с перформърите за уикенда. Вашето приложение определя кои компромиси при конструирането са най-важни.

- Задайте граници на бюджета - Според анализа на пазарните цени, очаквайте реалистични ценови категории за автентични кованите джанти: стартовите моноблок комплекти започват от около 2 095$, джантите от две части от средната класа започват от приблизително 1 100$ на брой, а премиум джантите от три части струват 1 680$ и повече на брой. Включете дългосрочните разходи, като евентуален ремонт, поддръжка и подмяна на компоненти.

- Определете изискванията за сглобяване - Стандартните комбинации от офсет и ширина работят с моноблоково или двучастно изпълнение. Екстремни спецификации, изискващи прецизна настройка на милиметър, обикновено изискват тричастно изпълнение. Според указанията за съвместимост винаги проверявайте подходността чрез цифров конфигуратор преди покупка и потвърждавайте минималния просвет до суппорта, като използвате шаблони от производителя.

- Оценете ангажимента за поддръжка - Моноблоковите джанти изискват минимално внимание след нормалното обслужване на гумите. Двучастните болтови конструкции изискват периодична проверка на моментите на затягане. Тричастната конструкция изисква редовна проверка на фиксиращите елементи и възможна поддръжка на уплътненията. Съчетайте типа на конструкцията с реалистичните си навици за поддръжка.

- Проверете данните за производителя - Поисквайте сертификационна документация, резултати от изпитвания и спецификации на материали преди покупката. Производителите, които не могат или не желаят да предоставят тази документация, може да не осигурят декларираното ниво на качество. Обърнете внимание на сертификати като ISO 9001, JWL, VIA и по възможност IATF 16949 като индикатори за качество.

Разпространени заблуди на купувачите

Маркетинговият език и твърденията на конкуренти поддържат няколко заблуди, които водят до лоши покупко-продажбени решения. Разбирането им ви помага обективно да оцените колелата.

„Ротационно ковано“ и „поточно ковано“ са истински ковани колела

Както беше установено по-рано, тези термини описват хибриден производствен процес, при който центровете на литите колела подлежат на обработка на цилиндъра, подобряваща техните свойства. Те не са напълно ковани. Цилиндричната част постига характеристики, подобни на ковани, но центърът остава от лит алуминий. Те предлагат реално по-добри експлоатационни качества в сравнение със стандартното леене при по-ниска цена от истинското коване, но не са еквивалентни на напълно ковани колела.

"Евтини кованите джанти" осигуряват същата производителност като висококачествените опции

Ценовите разлики при кованите джанти отразяват реални разлики в качеството. Според проучвания сред покупателите, потребителите на бюджетни продукти често съжаляват, че са пропуснали професионална инсталация и проверка на качеството. Подозрително ниските цени често показват, че са направени компромиси по отношение на качеството на материала, топлинната обработка или проверката и тестването. Достъпни ковани джанти съществуват, но най-евтините варианти рядко осигуряват истинска кована производителност.

"Всички ковани джанти са взаимозаменяеми независимо от марката"

Различните марки ковани джанти поддържат различни стандарти за качество, протоколи за тестване и спецификации на материали. Според ръководство за проверка , поискайте сертификат за коване от производителя, показващ тонаража на пресата и записите за топлинна обработка. Автентичните ковани джанти имат непрекъснат поток на зърнестост, видим при увеличение, и липсват шевове от литие. Избягвайте продавачи, които не могат да предоставят отчети за металографско изследване.

типът на конструкцията няма значение, ако колелото е ковано

В тази статия е показано подробно, че типът на конструкцията определя гъвкавостта при персонализацията, възможността за сервизно обслужване, изискванията за поддръжка и характеристиките по отношение на теглото. Едноличната, двуличната и триличната конструкция отговарят оптимално на различни приложения. Изборът само въз основа на обозначението „ковано“, без да се вземе предвид типа на конструкцията, води до несъответстващи очаквания.

кованите колела са само за пистови автомобили

Според анализа на приложението, кованите колела осигуряват измерими предимства и за ежедневните шофьори: подобрена икономия на гориво (подобрение от приблизително 0,5-1 миля на галон за не-електрически превозни средства), по-добро управление и по-висока издръжливост срещу опасности по пътя. Те са оправдани за превозни средства с мощност над 300 конски сили или за такива, които превозват значителен товар, където намаляването на ротационната маса директно подобрява ефективността и контрола.

Най-добрите кованите гуми за вашия автомобил са тези, които отговарят на конкретното приложение, бюджет и ангажимент за поддръжка – не непременно най-скъпата или най-леката опция, налична.

С пълно разбиране на типовете ковани гуми, показателите за качество и практически критерии за избор, вие сте добре подготвени да вземате обмислени решения, които осигуряват дългосрочна стойност. Независимо дали строите автомобил за писта, впечатляващо шоу колело или ежедневен автомобил с производителност над класа си, подборът на подходящия тип кована конструкция спрямо вашите специфични изисквания гарантира, че инвестициите ви ще носят ползи всеки път, когато шофирате.

Често задавани въпроси относно типовете ковани гуми

1. Кой е най-добрият тип конструкция на гума?

Моноблок кованите джанти се считат за върха при приложения за висока производителност поради превъзходното съотношение между здравина и тегло, както и структурната цялостност. Те са приблизително с 25-30% по-леки от литите джанти и до три пъти по-здрави. Въпреки това, „най-добрата“ конструкция зависи от конкретното приложение — моноблокът е изключителен за пистови условия, двучастната конструкция предлага балансирана производителност с възможност за обслужване при ежедневна употреба, а трисекционната осигурява максимална персонализация за показвани коли и уникални изисквания за монтаж.

2. Лити или ковани ли са OEM джантите?

Повечето фабрични OEM джанти са от лito алуминиево сплав. Кованите джанти обикновено се появяват само при високопроизводителни версии или луксозни автомобили, където производителите оправдават по-високата цена. Например, пълните M модели на BMW често имат ковани джанти, докато стандартните варианти използват лити конструкции. Можете да проверите типа конструкция на конкретната си джанта чрез техническите спецификации на производителя или документацията за материала.

3. Каква е разликата между ковани и flow formed джанти?

Пълно кованите джанти се обработват изцяло от масивни алуминиеви пръти, компресирани под налягане от 8 000–12 000 тона, което създава превъзходна зърнеста структура по цялата повърхност. Джантите с проточен профил първоначално са лити от алуминий, след което само цилиндричната част се нагрява и разтегля под валчета, като по този начин се постигат свойства, подобни на ковани, в тази област, докато центърът остава лит. Джантите с проточен профил струват по-малко и предлагат 15–25% намаляване на теглото в сравнение с литите, но пълно кованите джанти осигуряват 25–30% намаляване на теглото с напълно еднородна структурна плътност.

4. Стоманените джанти струват ли си допълнителната цена?

Кованите гуми оправдават по-високата си цена за превозни средства с мощност над 300 конски сили, проектирани за писта или приложения, изискващи максимална производителност. Те осигуряват измерими предимства, включително с 0,3–0,4 секунди по-бързи времена на обиколка благодарение на намалената неподрессана маса, подобрена икономичност с 0,5–1 мили на галон, по-добра реакция на спирачките и значително по-голяма издръжливост срещу опасности по пътя. За стандартни градски превозни средства, управлявани внимателно, обикновените лити гуми могат да осигурят достатъчно добро обслужване при по-ниска цена.

5. Могат ли повредените ковани гуми да бъдат ремонтирани?

Ремонтопригодността зависи от типа конструкция. Моноблоковите кованите джанти са трудни за ремонт — при сериозни повреди често е необходима пълна замяна. Двучастните модели с болтове позволяват замяна на цилиндъра за 400–800 долара, спрямо над 2000 долара за замяна на цялата джанта. Трите частовата конструкция предлага най-добрата ремонтопригодност, като отделните компоненти — централна част, вътрешен цилиндър или външен цилиндър — могат да се подменят независимо. Това прави трите частовите джанти идеален избор за ентусиасти, които ценят възможността за дългосрочен ремонт и възстановяване.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —