Вашият списък с ковано вътрешни двигатели преди първото динамометриране

Разбиране на кованите вътрешни части и защо вашата конструкция се нуждае от тях

Вече сте изработили целите си за мощност, изчислили сте налягането от турбината и сте мечтали за първото измерване на динамометъра. Но има един въпрос, който не ви дава мира през нощта: ще оцелеят ли вътрешните компоненти на вашия двигател при натоварването, което планирате да му окажете? Това притеснение е напълно оправдано — стандартните вътрешни части имат много реални ограничения, които могат да превърнат мечтаната ви конструкция в скъп купчина от метален скрап.

Точно тук подходящият списък за проверка на ковани вътрешни части за двигателя става ваш най-добър приятел. Преди да закрепите каквото и да било или да предадете трудно спечелените си пари, трябва да знаете точно какво да търсите и да проверите. За разлика от неясни ръководства, които само заобикалят темата, тази статия предоставя действителен печатаем формат на списък за проверка, който можете да вземете при доставчика или машинното работилница.

Защо стандартните компоненти имат ограничения по мощност

Стандартните бутала и колянови ръчки са проектирани за едно нещо: надеждно и икономично производство. Производителите използват лити компоненти, защото те са по-евтини за серийно производство. Леенето включва изливане на разтопен алуминий или стомана в форма и охлаждане. Въпреки че това работи напълно добре при фабрични нива на мощност, литите части съдържат малки въздушни джобове и примеси, които стават критични слаби точки под екстремен товар.

Вземете стандартен двигател LS като практически пример. Според PowerNation , фабричните лити бутала и ръчки при LS1 или LS3 обикновено издържат около 500–550 конски сили при правилно настройване. При превишаване на тази граница с принудително пълнене бързо се появяват стопени бутала и огнати ръчки. Вътрешните двигатели просто не са проектирани за такова топлинно и механично натоварване.

Обяснено предимството на кованите части

Какво представляват кованите вътрешни части и защо те са важни? Значението на термина „ковани вътрешни части“ се свежда до метода на производство. Вместо да се налива течen метал в форми, кованите компоненти започват като цели парчета метал, които се пресуют под екстремно налягане. Този процес изравнява зърнестата структура равномерно по целия материал, елиминирайки слабите места, които характеризират отливаните части.

Предимствата на кованите бутала и бутални пръти включват:

- Надвишаваща якост и издръжливост при високи натоварвания и обороти

- По-голяма устойчивост към топлина, детонация и самозапалване

- По-точни размери и по-тесни допуски

- Възможност за по-тънки стени, което води до намаляване на теглото

Когато инсталирате качествени ковани вътрешни части, вие не просто модернизирате компоненти — вие получавате спокойствие. Същият LS двигател, който достигаше максимум 550 конски сили със стандартни части, изведнъж може да издържи над 800 конски сили с ковани бутала и пръти.

Вътрешната трансформация на двигателя е драматична. Кованите бутални пръти имат еднородна зърнеста структура, която минимизира вътрешните дефекти, докато кованите бутала поемат топлинни и ударни натоварвания, които биха унищожили лити алтернативи. Независимо дали планирате уличен автомобил с турбо или двигател за състезание с високи обороти, кованите вътрешни части осигуряват основата за надеждна мощност.

Сега, когато разбирате защо има значение използването на ковани компоненти, нека разгледаме конкретните класове материали, точки за проверка и съображения за съвместимост, които трябва да проверите преди да направите покупката.

Класове материали и подбор на сплави за максимална якост

Разбирането защо кованите вътрешни части са важни е само половината битка. Действителният въпрос е: кои материали трябва да изберете, когато изграждате ковен двигател? Не всички ковани двигатели са създадени еднакво. Сплавта, която избирате, директно влияе на якостта, топлинното поведение и продължителността на живот на въртящия се агрегат при екстремни натоварвания. Нека разгледаме ключовите класове материали, за да можете да вземате обосновани покупко-решения, вместо да разчитате на маркетингови преувеличения.

Класове стомана за колянови валове и бутални пръти

Когато търсите високопроизводителни двигатели като колянови валове и бутални пръти, ще срещнете две доминиращи стоманени сплави: 4340 и 300M. И двете са свръхвисокоякостни стомани, използвани в моторспортови и аерокосмически приложения, но се представят много различно при екстремни условия.

4340 Стомана е никел-хром-молибденова сплав, която е работният кон на индустрията от десетилетия. Според KingTec Racing , 4340 предлага добре балансирана комбинация от якост, гъвкавост и икономическа ефективност. Неговата типична якост на опън варира между 1080-1250 MPa с граница на овлажняване около 900 MPa. За двигатели с целеви мощности от 500 до 700 конски сили, 4340 остава оптималният избор — достъпен, надежден и достатъчно здрав за повечето реални условия.

стомана 300M взима проверената формула на 4340 и я подобрява чрез добавяне на силиций и ванадий. Първоначално разработен за самолетни летателни уреди, 300М осигурява якост на опън между 1900-2050 MPa и граница на овлажняване около 1850 MPa. Това го прави идеален за драг автомобили с мощност над 1000 конски сили, endurance състезателни двигатели и високи по обороти атмосферни двигатели, надвишаващи 9000 оборота в минута.

Ето ключовата разлика: 4340 запазва якостта си до приблизително 400°C, докато 300M работи надеждно при малко по-високи температури около 450°C. Това термично предимство е критично при приложения с турбо или супер заряд, където често възникват температурни върхове. Въпреки това, 300M има по-висока цена и изисква професионална термична обработка, за да реализира пълния си потенциал.

Избор на сплав за бутала според целевата мощност

Функцията на буталата не се изчерпва само с предаването на силата от горенето към коляновия вал — те трябва да издържат на температури над 1000°F, като едновременно устояват на детонацията и топлинното разширение. При сравнението между кованите и литите бутала, изборът на материал става още по-важен за ковано изпълнение.

Две алуминиеви сплави доминират пазара на високоефективни бутала: 4032 и 2618. Според Mountune USA , макар и двете да могат да са взаимозаменяеми в някои приложения, техните експлоатационни характеристики се различават значително.

сплав 4032 е високосилициев (12%), с ниско разширение алуминий. Буталата, изработени от този сплав, могат да се монтират с по-малък зазор между буталото и цилиндъра, което води до по-тиха работа и по-добра уплътнителна функция на пръстените. По-стабилен е и запазва цялостността на пазовете за пръстени при по-дълги цикли на живот. Въпреки това, намалената му дуктилност го прави по-малко толерантен при спортни приложения с екстремни налягания в цилиндъра.

сплав 2618 практически не съдържа силиций, което го прави значително по-пластичен и по-подходящ за приложения с висока товароподемност. Според JE Pistons , 2618 се разширява приблизително с 15% повече от 4032, което изисква по-голям зазор между буталото и стената. Това означава, че ще чувате "удар на бутало" при студен старт, но изключителната якост, устойчивост на умора и способност за понасяне на високи температури правят този сплав предпочитан избор за приложения с турбо-, суперзареждане или азотен оксид.

| Материал | Якост на опън | Топлинен лимит | Скорост на разширение | Оптимизация на теглото | Идеално приложение на мощността |

|---|---|---|---|---|---|

| 4340 Стомана | 1080-1250 MPa | ~400°C | Стандарт | Умерена | 500-700 к.с. улични/треньорни конфигурации |

| стомана 300M | 1900-2050 MPa | ~450°C | Стандарт | Възможен по-лек напречен разрез | 1000+ к.с. професионални моторспортни приложения |

| алуминий 4032 | Висока твърдост | Отлична стабилност | Ниско разширение | Стандарт | Улична производителност, умерено повишаване |

| 2618 Алуминий | Висока дуктилност | Отлична термична устойчивост | с 15% по-високо от 4032 | Стандарт | Високо повишаване, азот, състезателни приложения |

За повечето постройки за улична производителност и двигатели с леки надграждания, колената от тип 4340 в комбинация с бутала от тип 4032 предлагат отлична стойност и надеждност. За изцяло кован двигател, предназначен за сериозно време на пистата или значително увеличение на мощното, преминаването към колената 300M и бутала 2618 осигурява необходимата безопасна маржа. Съчетайте подбора на материала с целите си за мощност и ще получите вътрешни компоненти, които ще издържат далеч след първото теглене на динамометъра.

След като сте подредили класовете на материалите, следващата стъпка е да знаете точно какво да проверите, преди да закупите всеки кован компонент – което ни отвежда до действителния списък за проверка, който търсите.

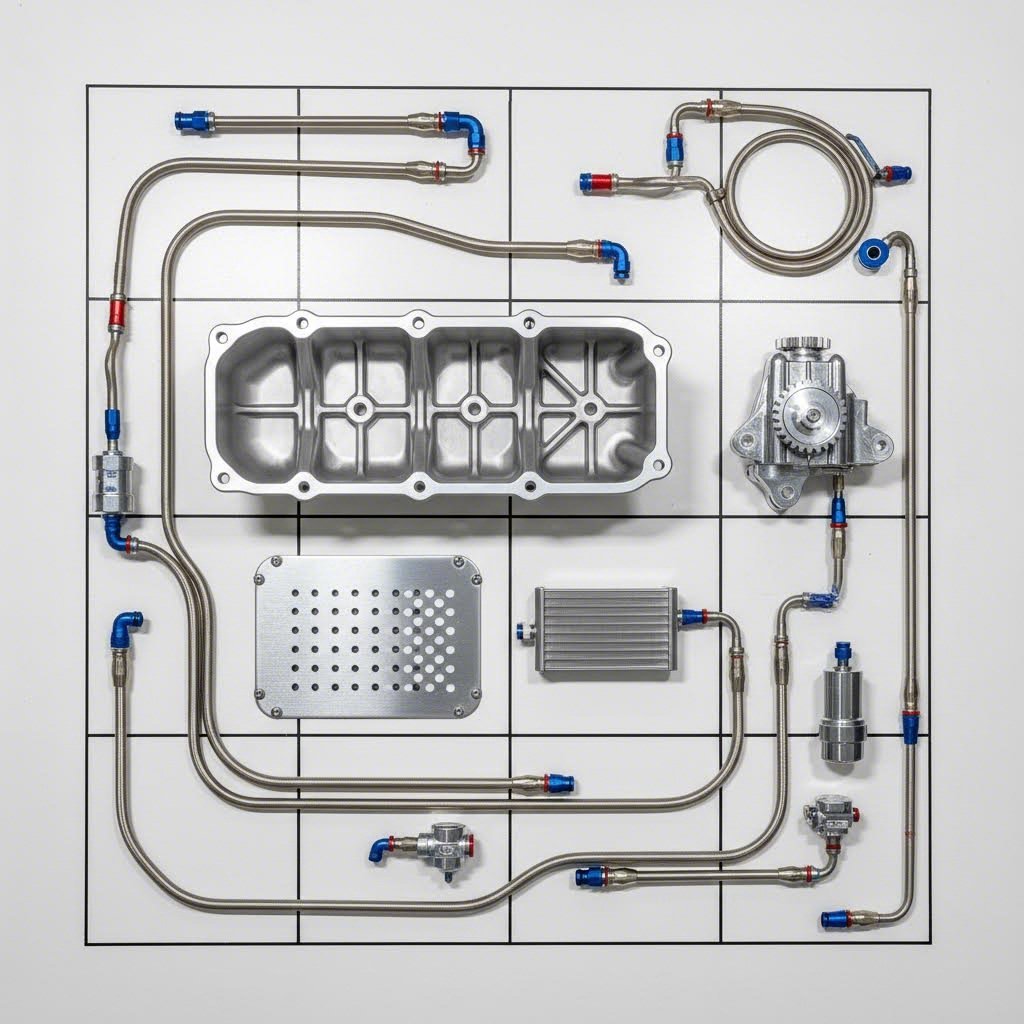

Пълен списък за проверка на кованите части

Вие сте избрали класовете на материалите си и разбирате защо важност имат кованите компоненти. Сега идва решаващият етап, който разделя успешните построявания от скъпоструващи повреди: проверката на всеки един компонент, преди да бъде монтиран в двигател. Това е печатаемият контролен списък, който търсите – наръчник за проверка по компоненти, който гарантира, че получавате точно това, за което сте платили.

Никога не приемайте, че кован компонент е коректен само защото е пристигнал в оригинална кутия с марка. Проверете сертификати за материала, съответствие по тегловни параметри, качеството на повърхността и точността по размери, преди да бъдат монтирани вътрешни части на двигателя. Един пропуснат дефект може да унищожи цялата въртяща се група.

Точки за проверка на буталата

Компонентите на буталата на двигателя изискват внимателна инспекция преди монтаж. Според Препоръките за инспекция на двигатели Cat , визуалната проверка трябва да установи типични модели на износване и показатели за повреди в няколко места на всяко бутало. Ето какво трябва да проверите:

- Потвърждение за материал: Поискайте документация, потвърждаваща спецификацията на сплавта (2618 или 4032). Надеждни производители предоставят сертификати за произход с потвърждение на химичния състав и механичните свойства.

- Съпоставяне на теглото: Всички бутала в един комплект трябва да са съгласувани по тегло в рамките на 1-2 грама. Помолете доставчика си за документирани тегла — всяко отклонение извън този диапазон води до дисбаланс при високи обороти.

- Състояние на короната: Проверете повърхността на короната на буталото за следи от обработка, порестост или повърхностни дефекти. Куполът или вдлъбнатината трябва да имат равномерна обработена повърхност без вибрации от инструмента или нередности.

- Точност на канала за пръстените: Каналите за пръстените трябва да бъдат изрязани с прецизна дълбочина и ширина. Използвайте нов сегмент на пръстен, за да проверите зазора в канала — той трябва да се плъзга свободно, без прекомерна люспа.

- Обработка на отвора за осовия болт: Отворът за болта на буталния пръстен трябва да има гладка, полирана повърхност. Потърсете следи от драскотини, оцветяване или дефекти от машинна обработка, които биха могли да предизвикат преждевременно износване.

- Покритие на полата: Много кованите бутала имат антифрикционни покрития на полюсите. Проверете дали покритието е равномерно нанесено, без голи петна или напукване.

- Дименсионална точност: Измерете диаметъра на буталото в областта на полюса с микрометър. Сравнете показанията с техническите изисквания на производителя — отклонение над 0,0005" сочи проблем с качеството.

Показатели за качеството на коляновият лагер

Колянковите лагери предават огромни сили от буталата към коляновия вал. Независимо дали използвате стандартни I-образни конструкции или раздвоени и лопаткови колянови лагери за V-образни двигатели, приложими са следните проверки:

- Документация за материала: Потвърдете сертифицирането на стомана 4340 или 300M с данни за термична обработка. Документацията трябва да включва резултати от изпитване на якост на опън, тъй като легирани стоманени ковани изделия могат да достигнат до 1000 N/mm² според изискванията на класификационните общества .

- Съпоставяне на теглото: Общото тегло на лагера и балансът между голямия и малкия край трябва да съвпадат в рамките на 1 грам за целия комплект. Несъвпадащи лагери предизвикват вибрации, които се усилват при високи обороти.

- Проверка на лагерния лъч: Проверете буталния лост за пукнатини по повърхността, фалцове от коване или дефекти от машинна обработка. Проведете нокътя си по двете страни – всяка нередност изисква отхвърляне.

- Качество на болтовете: Уверете се, че са включени ARP или еквивалентни здрави винтове с правилните спецификации за момент на затягане. Универсалните болтове са причина за катастрофални повреди.

- Кръговидност на отвора в голямия край: Капакът на лоста трябва да седи перфектно. След като болтовете са затегнати според спецификациите, измерете диаметъра на отвора в няколко ориентации – отклонение над 0,0002" показва неправилна машинна обработка.

- Бушинг в малкия край: Ако има бронзов бушинг, проверете правилното му поставяне под налягане и подравняване на отвора за масло. Бушина трябва да е на ниво с повърхността на лоста.

- Проверка на облъчването с топчета: Кованите лостове с високо качество преминават процес на облъчване с топчета за по-добра устойчивост на умора. Повърхността трябва да има равномерна матова текстура – лъскавите петна сочат места, които не са обработени.

Критерии за инспекция на колянов вал

Коляновият вал е основата на сглобката на вътрешните двигатели. Класификационните стандарти изискват изчерпателно тестване, включително ултразвуково изследване, откриване на пукнатини и визуална проверка на заоблените участъци и маслените канали. Преди да приемете доставката, проверете:

- Потвърждение за материал: Получете документация, потвърждаваща кован 4340 или цялостен стоманен прът с правилна термична обработка. Кованите изделия от въглеродно-мanganовa стомана трябва да имат якост при опън между 400-700 N/mm² за нормализирани/отпушените варианти.

- Обработване на шийките: Главните и ръчковите шийки трябва да имат повърхностна грапавина 15-20 Ra (микроинч). Твърде гладките шийки не задържат масления филм; твърде грапавите причиняват износване на лагерите.

- Съгласуваност на радиуса на заоблените участъци: Заоблените участъци на коляновия вал (където шийките се срещат с противотежестите) трябва да имат еднакъв радиус и гладки преходи. Концентрациите на напрежение тук причиняват повреди.

- Фаска на маслените отвори: Маслените канали трябва правилно да бъдат фаскосани и освободени от заострени ръбове. Остри ръбове драскат лагерите и ограничават масления поток.

- Балансиране на противотежестите: Поискайте документация, която показва, че коляновият вал е балансиран според посочената маса на противотеглото. Типичната допусната грешка е в рамките на 1-2 грама.

- Проверка на размерите: Диаметрите на главните и ръчковите шийки трябва да отговарят на спецификациите с точност до 0,0005". Измерването на хода потвърждава, че сте получили правилния колянов вал.

- Изследване с магнитни частици: За високопроизводителни приложения поискайте документация MPI, потвърждаваща липсата на повърхностни или вътрешни пукнатини.

Проверка на затегващите елементи и фурнитурата

Вътрешните компоненти на двигателя са толкова здрави, колкото и затегващите ги елементи. Не пренебрегвайте тези критични части:

- Спецификации за болтовете на ръчката: Потвърдете, че рейтингът на ARP или еквивалентен марка отговаря на вашето приложение. Стандартните болтове ARP 2000 издържат повечето конфигурации; L19 или Custom Age 625+ са подходящи за екстремни приложения.

- Качество на щифтовете за главния лагер: Щифтовете за главния лагер трябва да бъдат придружени от сертификат за материала и правилни спецификации за момент на затягане/удължение.

- Клас на щифтовете за цилиндровата глава: Потвърдете дължината на болтовете и дълбочината на навиване според комбинацията на вашия блок и глава.

- Подходящ смазант: Фиксиращите елементи трябва да включват смазващ препарат, препоръчан от производителя. Моли пастата и ARP Ultra-Torque осигуряват различни стойности на разтег.

- Състояние на резбата: Проверете цялата резба за повреди, пресичащи се нишки или непълни нарязвания. Превъртете гайка с ръка – всякакво съпротивление показва проблем.

Разпечатайте този контролен списък и го вземете при доставчика или машинното отделение. Документирайте всяко измерване и сертификация, преди да поставите който и да е компонент във вашия блок. Този процес на проверка отнема време, но е безкрайно по-евтин от повторно сглобяване на разрушен двигател.

Сега, когато знаете какво трябва да проверите, следващият въпрос е: при какво ниво на мощност всъщност се нуждаете от ковано вътрешно оборудване? Нека определим праговите стойности, които показват кога надграждането става задължително, а не по желание.

Ръководство за праг на мощността при различни цели за сглобяване

Вие сте проверили своите части и разбирате класовете на материалите — но ето я въпроса за милион: имате ли всъщност нужда от ковано вътрешно оборудване за вашия двигател? Отговорът не е универсален. Какво правят турбокомпресорите с двигател, проектиран за атмосферно всмукване? Те умножават натоварванията експоненциално. Двигател с 400 конски сили и атмосферно всмукване изпитва принципно различни натоварвания в сравнение с варианта с турбо под налягане от 15 psi.

Разбирането на тези прагове преди да похарчите пари за комплекти турбокомпресори или вътрешни надграждания ви спестява от две скъпоструващи грешки: недостатъчно зазидване на двигател, който експлодира на динамометъра, или прекомерно надграждане на уличен автомобил със състезателни компоненти, от които няма нужда.

Прагове на мощност за атмосферни двигатели

Двигателите с естествено ас пириране са най-толерантни, когато става въпрос за стандартни вътрешни компоненти. Без принудително пълнене, което увеличава налягането в цилиндрите, имате по-голям резерв, преди да започнат повреди на компонентите. Въпреки това, „по-голям резерв“ не означава неограничен — особено при повишени обороти.

Според ZZPerformance , стандартните вътрешни компоненти на различни платформи издържат определени граници на мощност, преди да възникнат проблеми. Суперпълнените двигатели L67 и L32 3800 могат да осигурят над 500 к.с. на изхода с подходящи модификации, докато атмосферният L26 издържа само до около 400 к.с., след което коляновият механизъм става слабо звено. 2,0 л двигател LSJ Ecotec издържа 400–450 к.с. със стандартни компоненти, но 2,4 л LE5 (2008+) може да огъне бутални пръти дори при 200–300 к.с. при определени условия.

Ясно се очертава модел: стандартните компоненти на повечето съвременни двигатели издържат приблизително 75–100% над фабричната мощност, преди да възникне опасност от умора на материала. Ако задвижите атмосферен двигател до 150% от стандартната мощност, всеки режим на работа е като хвърляне на зарове.

Ключови фактори, които намаляват запаса ви за сигурност при NA двигатели, включват:

- Продължителна работа при високи обороти: Използване на писта над 7000 оборота в минута значително увеличава напрежението върху буталните сплавки и буталата

- Агресивни профили на разпределителния вал: По-голямо вдигане на клапаните създава допълнителни натоварвания в клапанния механизъм

- Впръскване на азотен оксид: Дори комплекти от 75 конски сили рязко увеличават налягането в цилиндъра до нива, които много серийни сплавки не понасят

- Възраст и пробег на двигателя: Натрупват се цикли на умора — двигател с 150 000 км пробег има по-малък запас в сравнение с нов двигател

Изисквания за принудително пълнене

Тук нещата стават сериозни. Когато научавате как да сложите турбо на кола или как да инсталирате компресор за приложения с 350 Chevy small block, налягането при пълненето става ключовият параметър — но самите по себе си числа в PSI не разказват цялата история.

Според MotorTrend , буст функционира като усилвател на мощността, а не като абсолютен показател. Формулата (усилена мощност в конски сили = мощност при атмосферно налягане × (буст psi / 14.7 + 1)) показва, че 350 к.с. двигател с обем 5,0 л при нормално атмосферно налягане теоретично може да достигне до 700 к.с. с 14,7 psi буст. При 7,35 psi получавате около 525 к.с. — увеличение от 50%. Въпреки това, същите 7,35 psi приложени към двигател с базова мощност 300 к.с. ще доведат само до 450 к.с.

Това е важно, защото колко к.с. добавя турбината напълно зависи от изходната точка. Комплект за турбина 5vz fe върху серийния 3,4-литров V6 на Toyota може да добави 80–100 к.с. при умерен буст. Но прилагането на същото ниво на буст върху модифициран двигател може да даде над 200 допълнителни к.с. — с пропорционално по-голямо натоварване върху всеки компонент.

Тестовете на MotorTrend ясно демонстрират това:

- Серийният 5,0 л при 7 psi произвежда 391 к.с. и 471 lb-ft въртящ момент

- Модифициран 5,0 л при 7 psi произвежда 601 к.с. и 570 lb-ft въртящ момент

- 363 струйкър при 14 psi надхвърля 1000 к.с. — двойно повече от серийния двигател при идентичен буст

Изводът? Колко струва правилно турбоначалване на кола включва планиране на бюджет за вътрешни компоненти, съответстващи на целите ви за мощност. Работата с голямо налягане върху стандартни компоненти е илюзорна икономия.

Универсална референция за мощност и праг на ускорение

Следната таблица предлага универсална рамка за определяне кога са необходими кованите вътрешни части. Тези прагове важат за повечето съвременни четирицилиндрови и V8 платформи, макар винаги да трябва да проверявате специфичните лимити за вашия двигател.

| Тип на построяването | Ниво на мощност (WHP) | Налягане на турбината | Приложимост на стандартни вътрешни части | Препоръчителни модернизации |

|---|---|---|---|---|

| NA Street | Под 350 | Н/Д | Обикновено безопасно при правилно настройване | Качествени фиксатори, балансирана сглобка |

| NA Производителност | 350-450 | Н/Д | Маргинално — зависи от типа двигател | Препоръчват се ковано изработени бутала |

| NA Състезание/Високи обороти | 450+ | Н/Д | Не се препоръчва | Пълен комплект ковани въртящи се елементи |

| Умерено надуто | 300-400 | 5-8 psi | Приемливо за повечето платформи | Ковани бутала, ARP елементи |

| Средно надуто | 400-550 | 8-14 psi | Висок риск от счупване на буталната прът | Кованите бутала и прътове са минимум |

| Високо налягане | 550-750 | 14-22 psi | Гарантирано повреждане | Пълна кована въртяща се група, подобрена блокировка |

| Екстремно налягане | 750+ | 22+ psi | Незабавно унищожение | Билет/ковани всичко, вложена кутия |

| Азотна система (75-150 доза) | +75-150 КК | Н/Д | Стандартните бутала обикновено се повреждат първи | Задължителни са ковани бутала, препоръчителни са буталки |

| Азотна система (200+ доза) | +200+ КК | Н/Д | Катастрофален риск | Задължително пълно ковано въртящо се сглобяване |

Решаващият момент за 400 КК

Индустриалният консенсус поставя 400 конски сили на колелата като критичната граница, при която кованите вътрешни компоненти преминават от „приятно допълнение“ към „задължителна застраховка“. Според MAPerformance кованите бутала са идеални за умерени мощностни конфигурации в диапазона 400–600 к.с., като модели от етап 2 разполагат с по-къси полици и по-големи гнезда на пръстена за приложения с висока мощност и високо налягане.

Под 400 к.с. на колелата повечето добре поддържани серийни въртящи се групи оцеляват при правилно настройване и качествени допълнителни модификации. Над 400 к.с. на колелата — особено при използване на турбо или нитроус — вие залагате двигателя си на компоненти, никога не проектирани за такива натоварвания.

Разумният подход? Постройте за целевото ниво на мощност плюс 20% резерв за безопасност. Ако целите 500 к.с. на колелата, изберете компоненти, оценени за 600+. Този резерв компенсира явленията детонация, агресивни настройки и неизбежното «още едно дръпване» мислене, които поставят двигателите в риск.

След като са установени праговите стойности за мощност, следващото важно нещо е да се осигури правилното взаимодействие на изработените компоненти — защото несъвместими части създават проблеми, които никаква якост на материала не може да преодолее.

Съвместимост на компонентите и спецификации за монтажни зазори

Избрали сте подходящите материали и сте проверили, че вашите части отговарят на изискванията за качество. Но ето един факт, който изненадва много монтажници: перфектно изработени компоненти все пак могат да унищожат двигател, ако са несъвместими или инсталирани с неправилни монтажни зазори. Независимо дали работите с чугунен блок срещу алуминиев блок, с колянов вал за увеличен ход на буталото (283), или изграждате цял 5.7 Vortec двигател от нулата, разбирането как тези компоненти взаимодействат определя дали двигателят ще работи изключително добре или ще излезе от строя.

Двигателят с вътрешно горене е екосистема, където всяка размерна характеристика влияе на друга. Ако допуснете грешка в зазоренията, рискувате да заклините буталата при стартиране или да развалите лагерите под натоварване. Нека разгледаме ключовите спецификации, които са ви необходими преди началото на сглобяването.

Основи на съгласуването на компонентите

Според Diamond Racing , вътрешността на двигателя е капризна екосистема, където всеки компонент директно влияе на друг. Дължината на буталната пръчка, ходът на коляновия вал и височината на буталния пръстен са три променливи, които трябва перфектно да работят заедно. Ето основната зависимост, която трябва да разберете:

Височина на блока = ½ ход + дължина на пръчката + височина на пръстена

Тъй като височината на блока е фиксирана (в рамките на тесен диапазон, възможен при фрезоване на равнището), промяната на който и да е от параметрите задължително води до промени в останалите. Избрали сте колянов вал с по-дълъг ход? Тогава ще се наложи да използвате по-къси пръчки или бутала с намалена височина на компресия, за да запазите правилния зазор до равнището.

Помислете за практическите последици:

- По-къси бутални пръчки създава по-бързо отдалечаване на буталото от ГМТ, като по-бързо отваря обема на цилиндъра за подобрена реакция на дроселната заслова — идеално за приложения с често променяна дроселна заслова

- По-дълги бутални пръти обикновено изискват по-къси и по-леки бутала, което измества пръстеновия комплект по-нагоре и намалява масата на въртеливо движещите се части — предпочитани за високи обороти и атмосферни двигатели

- Разклонен и ножов бутален прът конфигурациите в V-образни двигатели изискват специфични отмествания на буталата и ширини на шийките на коляновия вал, които трябва точно да съвпадат

Общоприетата практика при спортни двигатели е нулево фасониране на блока, при което коронката на буталото е точно на едно ниво с повърхността на блока в ГМТ. Това задължава избора на подходяща дебелина на компресионната главна прокладка, за да се контролира разстоянието между бутало и глава. Повечето спортни главни прокладки се свиват до 0,039–0,042 инча, а минималният интервал между бутало и глава при стоманени бутални пръти е 0,035 инча.

При поръчване на бутала, съобщете на доставчика дължината на сача и хода. Те могат да изчислят необходимата височина на компресията и да проверят дали разположението на пръстените няма да пресича клапанните издълбочения — важно условие, което лесно се пропуска, докато не стане твърде късно.

Критични спецификации за зазори

Кованите компоненти се разширяват по-различно от литите части при нагряване и изискват определени диапазони на зазор, които варирали според приложението. Според Препоръките на Summit Racing за ковани бутала , зазорът между бутало и цилиндър зависи както от диаметъра на цилиндъра, така и от тежестта на натоварването.

Диапазони на зазор между бутало и цилиндър

Тези спецификации се отнасят за ковани бутала с цилиндри, подходящо подготвени чрез шлифоване с хонове, за постигане на правилната повърхностна структура:

- Улични, атмосферни (диаметър 3,500"-4,100"): 0,0025–0,0035 инча

- Улични, атмосферни (диаметър 4,100" и повече): .0035-.0045 инча

- Уличен азотен оксид или суперчарджър (диаметър на цилиндъра 3.500"-4.100"): .0035-.0045 инча

- Уличен азотен оксид или суперчарджър (диаметър на цилиндъра 4.100"+): .0045-.0055 инча

- Бензин за драгуане (диаметър на цилиндъра 3.500"-4.100"): .0040-.0060 инча

- Бензин за драгуане (диаметър на цилиндъра 4.100"+): .0050-.0070 инча

- Драг суперчарджър или азотен оксид (диаметър на цилиндъра 3.500"-4.100"): .0050-.0080 инча

- Драг с турбо или нитроус (диаметър на цилиндъра над 4,100 инча): 0,0060-0,0090 инча

Обърнете внимание на модела: приложенията с принудително захранване и нитроус изискват значително по-големи зазори, за да се компенсира топлинното разширение при екстремни температурни натоварвания. Използването на зазори, предназначени за улични коли, при драг кола с нитроус води до заклещване на буталата.

Спецификации за зазора на лагерите

Според K1 Технологии традиционният стандарт за зазор на лагери е бил 0,001 инча зазор на всеки инч диаметър на шийката. Типична шийка на коляно на малък блок „Чеви“ с диаметър 2,200 инча изисква приблизително 0,0022 инча зазор, като много монтьори добавят още 0,0005 инча за безопасност – което прави общо 0,0027 инча.

Но това "правило на палеца" трябва да се коригира според приложението:

- Лагери на коляно за употреба по пътища/лека производителност: 0,0020-0,0025 инча

- Главни лагери за употреба по пътища/лека производителност: 0,0020-0,0025 инча

- Лагери на коляно за драг/уикенд състезател: .0025-.0028 инча

- Главни лагери Strip/Weekend Warrior: .0025-.0030 инча

- Лагери на коляновия вал за пълно състезание: .0028-.0032 инча

- Главни лагери за пълно състезание: .0030-.0035 инча

Защо при състезателните приложения се използват по-големи зазори? Повишено преминаване на масло. По-широките зазори позволяват по-голям обем масло да преминава покрай лагера, което помага за регулиране на температурите при продължителна работа под висока натовареност. Компромисът е намалена способност за носене на натоварване — което има по-малко значение, когато двигателят се ремонтира между събитията.

Балансиране на зазора

K1 Technologies набляга, че зазорът на лагера представлява балансиране между три фактора: способност за носене на натоварване, обем на масления поток и локална температура на лагера. По-малките зазори увеличават капацитета за натоварване, като разпределят силата върху по-голяма повърхност на лагера — подобно на ски пързуни, които разпределят теглото. Но намаленият зазор ограничава потока на масло, което повишава температурата на лагера.

При измерване на зазорините използвайте микрометър с точност до 0,0001 инча. Настройте часовниковия пантови калибър спрямо диаметъра на шийката, след което измерете зазорина на лагера в истинската вертикална ориентация, като стегнете болтовете до зададен момент. Под натоварване този теоретичен зазор от 0,001 инча от всяка страна се свива до 0,0002 инча от натоварената страна, докато противоположната страна се отваря почти до 0,002 инча — създавайки пространство за свежо масло при всяко завъртане.

Спецификации за зазор на пръстените

Зазорът на пръстена се изчислява чрез умножаване на коефициент за зазор по диаметъра на цилиндъра. Summit Racing предоставя следните коефициенти за приложения с кованите бутала:

- Улично, с естествено всмукване: Диаметър × 0,0040 (Пример: диаметър 4,000" = минимален зазор 0,016")

- Улично с азотен оксид или компресор: Диаметър × 0,0050

- Дрег с бензин: Диаметър × 0,0040

- Дрег с компресор или азотен оксид: Диаметър × 0,0050

- Морски с естествено ас пириране: Диаметър × 0,0040

- Морски с принудително ас пириране: Диаметър × 0,0045

Това са минимални зазори. Недостатъчният зазор на пръстените причинява краищата им да се допират при нагряване, което може да доведе до счупване на пръстена или заравяне на цилиндровите стени. Когато има съмнение, по-добре е да се избере по-големият зазор.

Правилното определяне на тези зазори изисква прецизно измерване и реалистична оценка на начина на употреба. Уличен автомобил, който понякога участва в трек дни, изисква различни параметри в сравнение с автомобил, предназначен изключително за драг състезания. Нагласявайте зазорите според действителната употреба, а не според желаната мощност, и кованите вътрешни компоненти ще осигурят надеждността, за която плащате.

След като са ясни съвместимостта и зазорите, следващият важен аспект е поддържащите модификации, необходими за оцеляването на вашия кован двигател. Подобрени вътрешни компоненти без съответстващи обновления на маслената система, системата за охлаждане и подаване на гориво водят до скъпоструващи повреди.

Поддържащи модификации, необходими за вашия кован двигател

Ето една болезнена истина, на която много строители се учат по трудния начин: кованите вътрешни компоненти сами по себе си не гарантират издръжливост. Можете да инсталирате най-скъпите бутала и колянови лагери, които парите могат да купят, но без подходящи подпомагащи двигателя модификации, тази инвестиция ще се превърне в скрап метал при първото агресивно ускорение. Въртящият се асемблиран блок е толкова силен, колкото са системите, които го захранват и предпазват.

Помислете по следния начин — бихте ли инсталирали двигател с 1000 конски сили в кола с фабрични спирачки? Същата логика важи и за модернизациите на двигателя. Вашата маслена система, охлаждаща способност, подаване на гориво и качеството на затегващите елементи трябва всички да съответстват на целите ви по мощност. Нека разгледаме модификациите на двигателя, подредени по приоритет, които разделят успешните проекти от катастрофални повреди.

Модернизации на маслената система за ковани двигатели

Според Engine Builder Magazine , системата за смазване е вероятно най-важният аспект на двигателя. Маслото прави повече от намаляване на триенето — то смазва лагерите, охлажда горещите зони и амортизира повърхностите под високо натоварване. При екстремни G-натоварвания, обороти и температури, недостигът на масло, пяна, въздушни мехурчета и колебания на налягането могат да доведат до катастрофа, ако системата за смазване не е проектирана с прецизност.

Ето ключовия момент: маслената помпа осигурява поток, докато вътрешните зазорения на двигателя определят налягането. Както беше обсъдено в раздела за спецификациите на зазоренията, при сглобките с кован двигател обикновено се използват по-големи зазорения на лагерите, за да се увеличи обемният поток на маслото. Това означава, че стандартната маслена помпа може да не осигури достатъчен обем, за да поддържа безопасно налягане при високи обороти.

- Маслена помпа с голям обем: Големите люфтове в лагерите или допълнителните смазващи елементи, като пръскачи за цилиндри, изискват помпа с по-голяма производителност. Твърде слаба помпа води до ниско налягане и загуба на хидродинамично смазване – масления филм, който предотвратява метално докосване. За повечето версии с кован малък блок задължително е увеличаването на производителността на помпата.

- Осекциониран картер: Контролът на маслото в картера е толкова важен, колкото и капацитетът му. При приложения в пътни състезания се появяват странични сили във всички посоки, докато при драг състезания има постоянно ускорение. Осекционирания, капаци-уловители и насочващи панели задържат маслото около засмукващия отвор. Конструкции с T-образно дъно увеличават обема, без да създават проблеми с височината над земята – особено популярни за изпускателни колектори Chevy 350 и дълги тръби за 350 малък блок, където дълбочината на картера е ограничена.

- Антивихрова решетка: Според Engine Builder Magazine, вентилационните плоскости отстраняват маслото от въртящия се коляно и го насочват обратно към картера, намалявайки паразитното съпротивление. Решетъчните плоскости се представят отлично при премахване на масления филм от коляновия вал, докато перките образуват по-здрава бариера за екстремни условия като пистови състезания. Във всеки случай подобренията водят до измерими печалби в мощност и повишена надеждност.

- Подобрена засмукваща тръба: Повечето засмукващи тръби използват диаметър 5/8", макар някои да използват 3/4" за поддръжка на помпи при по-високи обороти и по-голям обем. Диаметърът на тръбата директно влияе на риска от кавитация — можете да засмучете само толкова, колкото атмосферното налягане позволява. Поддържайте разстояние между засмукващата тръба и дъното на картера от 3/8" до 1/2".

- Маслен акумулатор (по избор): За пистови приложения, акумулатор от тип Accusump съхранява допълнително масло под налягане и го освобождава веднага щом двигателът регистрира спад в налягането. Този импулс от масло предотвратява износване и локално прегряване, причинени дори от кратковременна загуба на поток по време на рязко завиване или спиране.

Изисквания за поддържащи компоненти

Освен модернизацията на маслената система, трябва да се извършат няколко критични категории обновления на двигателя преди първото теглене на динамометъра. Тези модификации зависят от нивото на мощността — кола за употреба в града с 450 к.с. изисква различна апаратура в сравнение с драг кола с 800 к.с.

- ARP болтове за глава: С по-високата мощност настъпва значително увеличение на налягането в цилиндъра. Тази допълнителна сила може да причини леко повдигане на цилиндровата глава от блока, което води до изгаряне на прокладката на главата. Заводските болтове за глава са проектирани да се разтеглят и издържат само стандартната мощност. ARP щифтовете осигуряват по-постоянна и точна стягаща сила, фиксирайки здраво главата към блока при екстремен буст или употреба на азотен оксид. Правилната стойност на момент на затегчване варира според приложението — материала ARP 2000 е подходящ за повечето конфигурации, докато L19 или Custom Age 625+ са за екстремни приложения.

- Модернизация на болтовете на буталните сплави: Болтовете на буталните сплави изпитват огромно опънно напрежение при всеки оборот на двигателя. Както е отбелязано от Crawford Performance , използването на високопрочни болтове от хромомолибденова стомана 4340 осигурява превъзходната затегателна сила, необходима за задържане на капачките на лостовете при високи обороти. Това е задължително при всяка сериозна модификация на двигателя.

- Главни болтове: Преместването на главните капаци под висок въртящ момент води до повреда на лагерите. Главните болтове ARP с правилно зададени спецификации за момент и разтег гарантират неподвижност на капаците и запазват центрирането на коляновия вал. Винаги използвайте смазка за сглобяване, препоръчана от производителя — молибденова паста и ARP Ultra-Torque дават различни стойности на разтег при еднакви показания за момент.

- Лагери за висока производителност: Увеличените натоварвания и топлината в двигател с висока производителност бързо претоварват стандартните лагери. Лагерите за висока производителност са изработени от по-качествени материали и имат по-малки допуски, които им позволяват да издържат на екстремни условия. Clevite H-серия или King Racing лагери често се избират при изработване с ковано оборудване.

Система за гориво

Повече мощност изисква повече гориво — този факт не може да бъде избегнат. При модернизация на система за впръскване на гориво за 350 Chevy или за друго високоефективно приложение, недостатъчната подаване на гориво създава бедна смес, която унищожава дори най-здравите кованите компоненти.

- Високопроизводителна горивна помпа: Стандартните горивни помпи обикновено осигуряват поддръжка за фабричната мощност плюс 20-30%. След като се премине тази граница, се поема риск от образуване на бедна смес при наддухване или при високи обороти. Съгласувайте производителността на помпата с нуждите на инжекторите според целевата мощност.

- Модернизирани инжектори: По-големите инжектори доставят точното количество гориво, от което двигателят се нуждае при високо наддухване. Изчислете размера на инжекторите въз основа на целевата мощност, специфично горивно разходване и желания цикъл на натоварване (обикновено максимум 80%).

- Горивни релси и тръби: Високопроизводителните инжектори изискват адекватно захранване с гориво. Модернизацията до по-големи горивни релси и подаващи линии -8 AN предотвратява намаляването на налягането в инжектора, което води до проблеми с равномерното разпределение на горивото между цилиндрите.

- Регулатор на налягането на горивото с възможност за регулиране: Точната настройка на базовото налягане на горивото позволява на вашия техник да оптимизира съотношението въздух-гориво в целия работен диапазон — задължително за приложения с принудително захранване, при които нуждата от гориво варира значително според натоварването.

Изисквания за охладителната система

Модифициран двигател, генериращ по-голяма мощност, създава и значително повече топлина. Охладителните системи от завода са проектирани за стандартна мощност и бързо се оказват недостатъчни при динамично каране или пистови сесии.

- Алуминиев радиатор: Монтирането на по-голям алуминиев радиатор подобрява както капацитета на охлаждащата течност, така и отвеждането на топлина. Двойни или тройни системи за преминаване на течността максимизират ефективността на охлаждането при същите физически размери.

- Високопроизводителен воден помпа: Увеличеното течение на охлаждаща течност отвежда топлината по-бързо от цилиндровите стени. Електрическите водни помпи предлагат допълнителното предимство да елиминират паразитното съпротивление върху коляновия вал.

- Външен маслен охладител: За изискващи приложения, външен охладител на маслото поддържа стабилни температури и вискозитет. Монтирайте го с отделен въздушен поток, а не скрит зад радиатора, където получава предварително загрят въздух.

- Термостат и байпас: Термостат с по-ниска работна температура (70–80 °C) помага за контролиране на максималните температури, докато правилно байпас система осигурява циркулация на охлаждащата течност дори преди термостатът да се отвори.

Уроците от опитните сглобявачи са ясни: системата за смазване, подаването на гориво, охлаждащата способност и качеството на винтовете трябва да се разглеждат като части от пакет модификации на двигателя. Пренебрегването на който и да е от тези аспекти създава слабо звено, което обезсмисля инвестициите ви в кованите вътрешни компоненти. Планирайте и предвижда бюджет за тези допълнителни модификации от самото начало — те не са факултативни аксесоари, а задължителни компоненти за надежден високопроизводителен двигател.

С приложени поддържащи системи следващата важна тема е избягването на често срещаните грешки, които разрушават сглобките с ковано оборудване, преди да достигнат потенциала си. Неправилните процедури за обкатка и грешки при монтажа довеждат до повреда на повече двигатели, отколкото материалните дефекти.

Чести грешки и как да избегнете скъпоструващи повреди

Вложили сте хиляди в качествени ковани компоненти, проверени спецификации и правилно инсталирани поддържащи модификации. Но ето неудобната истина: повече сглобки с ковано оборудване пропадат поради грешки при монтажа и неправилна обкатка, а не поради материални дефекти. Този скъп въртящ се агрегат в цилиндровия блок е толкова надежден, колкото техниката ви при сглобяването и търпението по време на първите критични часове на работа.

Дали строите 5.7 L Vortec за улична употреба през уикенда или за специализиран състезателен двигател, разбирането на спецификациите на Vortec 5.7 и типичните точки на повреда ви спасява от редиците на онези, които са разпръсвали двигатели още преди първото сериозно натоварване. Нека прегледаме грешките, които унищожават кованите компоненти – и как точно да ги избегнете.

Процедури за обкатка на ковани бутала

Периодът на обкатка е моментът, в който пръстените се засядат в цилиндровите стени, създавайки уплътнението, което определя компресията, консумацията на масло и живота на двигателя ви. Прибързайте този процес и ще получите напълно заглаждени цилиндри, които никога няма да се уплътняват правилно. Според MAHLE Motorsport , е задължително двигателят да бъде обкатен правилно, а пръстените напълно заседнали, за да се осигури дълъг живот и максимална производителност на вашите ковани бутала и пръстени.

Прекомерното гориво може да измие маслото от цилиндрите и да попречи на приработката, което води до глясване на цилиндрите. Глясван цилиндър никога няма да постави правилно пръстените — независимо колко допълнителни километри сте натрупали на двигателя. Направете приработката правилно първия път или се подгответе за разглобяване.

Ето правилната последователност за приработване при сглобки с кован карос:

- Подготовка преди пускане: Напълнете маслената система преди първоначалния старт. Предпочитаният метод е премахване на разпределителя и използване на инструмент за първоначално напълване на маслената помпа, докато ръчно въртите двигателя. Алтернативно, използвайте под налягане маслен резервоар, за да подавате масло към налягането, или стартирайте двигателя без свещите, докато масленият натиск се стабилизира.

- Протокол за първоначално стартиране: След като двигателят запали, незабавно увеличете и задръжте оборотите между 25-35% от максималната скорост на двигателя. При двигател с 8000 об/мин това означава задържане между 2000-2800 об/мин — не трябва да работи на празен ход. Проверете дали всички цилиндри работят и нагласете възпламенението и горивото възможно най-бързо.

- Първа работна сесия: Карайте двигателя в продължение на 15-30 минути, като променяте оборотите в диапазона 25-35%. Избягвайте непрекъснат холостоп при всички случаи. Наблюдавайте за необичайни шумове, течове и рязко повишаване на температурата. Спрете незабавно при появата на каквито и да било проблеми.

- Натоварване на двигателя: Пускането на стенда без натоварване НЕЩЕ постави правилно пръстените. Трябва да приложите натоварване, за да увеличите налягането в цилиндъра и да задвижите пръстените в цилиндровата гилза. При превозно средство използвайте частично отворен дросел с променливо натоварване и обороти в продължение на 20-30 минути каране, преди да преминете към ускорения с напълно отворен дросел.

- Пускания за обкатка с напълно отворен дросел (WOT): След първоначалното каране започнете при 25% от максималните обороти с лек дросел, ускорете с напълно отворен дросел до 75% от максималните обороти, след което използвайте двигателното спирачно действие с затворен дросел обратно до 25%. Повторете този цикъл 5-6 пъти, за да поставите пръстените под натоварване.

- Смяна на маслото: Сменете маслото и филтъра веднага след първоначалната процедура за стартиране, след това отново след завършване на първоначалното натоварено изпитване. Превключвайте към синтетично масло едва след напълно засядане на пръстените — обикновено след 100+ мили за пътни превозни средства или след една пълна тренировъчна сесия за състезателни приложения.

Грешки при монтаж, които водят до повреди

Според Allied Motor Parts , често се случват повреди на бутални пръстени поради грешки по време на процеса на инсталиране — дори най-малката грешка може да има катастрофални последствия. Същите принципи важат за колянови валове, лагери и всеки друг компонент във въртящата се система.

Повреди при монтаж на бутални пръстени

- Грешен ред на пръстените: Всеки пръстен има определена роля и редът на монтиране има решаващо значение. Горният компресионен пръстен, вторият компресионен пръстен и масленият уплътнителен пръстен трябва да бъдат монтирани на правилните си места. Поставянето им в грешен ред води до намалена компресия, увеличено маслоизползване и повреди на двигателя.

- Неправилно подравнени дупки на пръстените: Отворите на пръстените никога не бива да са подравнени един спрямо друг при монтаж. Ако това се случи, изгорелите газове избягват през подравнените отвори, което води до намаляване на компресията и загуба на мощност. Разполагайте отворите на 120° един спрямо друг по периферията на буталото.

- Неправилен зазор на отвора: Твърде малък зазор води до допиране на краищата на пръстена при нагряване, което може да причини счупване на пръстена или драскотини в цилиндъра. Твърде голям зазор позволява пропускане на горивната смес. Винаги шлифовайте пръстените според спецификацията — никога не приемайте, че са коректни веднага след производство.

- Припокриващи се пръстени: Монтирането на пръстени така, че да се припокриват, води до прекомерно триене, прегряване и ускорено износване. Всеки пръстен трябва да стои независимо в своя паз.

- Грешна ориентация при монтаж: Пръстените имат определена ориентация, обозначена с точки, букви или фаски. Монтирането им обърнато води до проблеми с контрола на маслото и увеличено изразходване. Винаги проверявайте ориентацията, преди да поставите пръстените в пазовете.

- Грешен размер на пръстена: Използването на пръстени, които не съответстват на диаметъра на цилиндъра, гарантира повреда. Прекалено малките пръстени няма да пломбират; прекалено големите предизвикват триене и прегряване. Проверете съвместимостта между пръстена и цилиндъра преди монтаж.

Грешки при коляновия болт и лагера

- Повторно използване на болтове за затегчване чрез деформация: Много от фабричните болтове за коляно са проектирани да се разтеглят веднъж. Повторното им използване води до риск от счупване под натоварване. Винаги заменяйте с нови болтове от ARP или с еквивалент, подходящи за вашата употреба.

- Неправилна последователност при затегчване: Болтовете трябва да бъдат затегнати в правилната последователност и стъпки. Затегчването директно до крайните стойности деформира капака и причинява овализиране на лагерните гнезда.

- Монтиране на сухи лагери: Лагерите трябва да бъдат покрити с монтажна смазка преди инсталиране. Сухите лагери се набраздават веднага при първото стартиране, дори ако маслената система е напълнена.

- Замърсяване с прах и отломки: Единствено парче прах или метална стружка между лагера и гнездото на болта създава висока точка, която концентрира натоварването и води до ранна повреда. Осезателната чистота е задължителна.

- Несъвместими капаци на колянови болтове: Капаците на шатуните се обработват като двойка заедно със съответния шатун. Монтирането на капаци на грешен шатун води до неокръглени отвори, които унищожават лагерите под натоварване.

Грешки при сглобяването

- Замърсен работен процес: Сглобяването на двигателя изисква чиста среда. Прах, метални частици и отломки могат да проникнат в лагери и пръстенови канали, което причинява ускорено износване и потенциално заклинване.

- Неправилно смазване: Използването на гъста сглобяема мазнината върху повърхностите за контакт с пръстените попречава на правилното им поставяне. MAHLE специално предупреждава: НЕ използвайте гъста сглобяема маслото или мазнината върху никакъв компонент, който е в контакт с пръстените или цилиндъра. Достатъчна е тънка пленка от обикновено първоначално масло.

- Завъртане на пръстените: Никога не „завъртайте“ пръстените върху буталото – това ги деформира и ослабва. Използвайте подходящи клещи за монтаж на пръстени, които разширяват пръстена равномерно.

- Пропускане на стъпките за проверка: Неспазването на проверката на лагерните зазори, зазорите на пръстените и зазорите между буталото и стената преди окончателната сглобка води до проблеми, които няма да бъдат открити, докато не настъпи повреда. Измервайте всичко два пъти, преди да затворите двигателя.

Шаблонът при всички тези повреди е ясен: нетърпението и направените предположения причиняват по-големи разрушения на двигателя в сравнение с дефектни части. Камвален вал от стадия 3 или комплект за надстройка 6.0 Vortec cam kit стадий 3 не означават нищо, ако долният край излезе от строя поради набързана инсталация. Постъпвайте внимателно с лифтовете за 350 small block, проверете дали свещите за приложения 5.7 Vortec са правилно зазорени и третирайте всяка стъпка от сглобката като критична.

След като са разбрани процедурите за изработване и капаните при монтаж, следващото практическо съображение е: как да планирате бюджет за различни нива на сглобка, без да компрометирате надеждността? Нека анализираме реалистичните очаквания за разходи при улични спортни версии, за уикендово ползване и за пълни състезателни приложения.

Планиране на бюджет за различни нива на сглобка

Вие сте усвоили техническите спецификации, проверили сте компонентите си и разбирате необходимите поддържащи модификации. Сега идва въпросът, който определя дали изграждането наистина ще се осъществи: колко ще струва това и къде трябва да инвестираме парите си? Разликата между надежден фордж изглед и разхвърлян двигател често се свежда до разпределението на бюджета – не само до общата сума, която е похарчена.

Дали търсите блок за двигател за продан, за да започнете отначало, или модернизирате съществащ двигател, реалистично планиране на бюджета предотвратява честата капан да се закупят скъпи компоненти в една област, докато се икономисва в друга. Блок 6.4 Hemi, комбиниран с евтини лагери, няма смисъл. Също така няма смисъл блок IAG със стандартна горивна система. Нека разгледаме какво всъщност изисква всеки етап на изграждане.

Бюджетни нива за улични перформанс изграждания

Моторите за улични изпълнения са оптималният избор за повечето ентусиасти — достатъчно мощни, за да бъдат вълнуващи, без да изискват грижите по поддръжка на истински състезателен двигател. Според Crawford Performance , средната цена за напълно сглобен двигател варира от 8000 до 12000 щатски долара, включваща висококачествени вътрешни компоненти, услуги на машинно отделение, професионална сглобка и окончателно настройване.

Но това е само двигателят. Общият бюджет за вашия проект трябва да включи и подпомагащите модификации, споменати по-рано – а тези разходи набързо се увеличават. Ето къде уличните производители трябва да насочат приоритетите си:

- Инвестирайте сериозно: Кованите бутала и колянови пръти от проверени производители. Това са компонентите, които директно поемат натоварването от силите на горенето. Нискокачествените вътрешни части се повреждат; качествените издържат.

- Не икономисвайте: Машинна обработка и професионална сглобка. Според Crawford Performance, услугите на машинната работилница обикновено варират от 800 до 1200 щатски долара, докато професионалната инсталация добавя още 1500 до 3000 щатски долара. Тази прецизна работа гарантира, че всеки компонент пасва и функционира точно както е предвидено.

- Балансиране на разходи и производителност: коланки от стомана 4340 вместо 300M за повечето улични приложения. Разликата в якостта има значение само при екстремни нива на мощност, които повечето улични коли никога не достигат.

- Икономисвайте стратегически: Употребявани двигатели за продажба наблизо могат да бъдат отлична отправна точка, ако бъдат правилно инспектирани. Качествен употребяван блок в добро състояние струва значително по-малко от нов, като след обработка постига напълно същите резултати.

Градивен комплект за улична версия Стъпка 1 — кованите бутала, коланки, ARP елементи и качествени лагери — обикновено струва между 6000 и 8000 щатски долара, включително сглобката. Това създава основа, способна надеждно да поема 400–450 конски сили на гумите за ежедневна употреба и периодични по-динамични карания.

Инвестиционна стратегия за уикенд състезатели

Състезателите през уикенда са пред уникално предизвикателство: двигателят трябва да издържа на натоварване от пистата, но същевременно да остане пригоден за употреба по пътищата. Това означава инвестиране в компоненти, които издържат на повтарящи се топлинни цикли и работа при високи обороти, като същевременно осигуряват разумна управляемост.

Според Crawford Performance, градации Степен 2, проектирани за дълготрайност под натиск от пистата, обикновено струват между 8000 и 12 000 долара. Увеличената инвестиция обхваща компоненти, които претърпяват повреда първи при продължително натоварване:

- Подобрена система за охлаждане: По-голям радиатор и външен маслен охладител предотвратяват прекомерното нагряване, което разрушава двигатели по време на продължителни сесии на пистата

- Усилена система за смазване: Напрегнат картер, помпа с голям обем и акумулаторен тип аккумулатор поддържат налягане по време на рязко завиване

- Усилена задвижваща линия: Високоефективно сцепление и потенциално подобрения на скоростната кутия, за да се справят с многократни старти

Ключовата разлика от улични версии? Маржън. Ентусиастите от уикенда се нуждаят от компоненти с рейтинг 20-30% над целевото ниво на мощност. Този допълнителен резерв компенсира натрупаното напрежение по време на пистови сесии, които уличните коли никога не изпитват.

Приоритети за инвестиции в пълноценна надпревара

Когато целта е състезание, разпределението на бюджета се променя значително. Crawford Performance отбелязва, че пълните персонализирани надстройки за състезания лесно могат да надхвърлят 16 000 долара само за двигателя — а това е преди добавяне на подпомагащи системи, трансмисия или подготовката на шасито.

На това ниво начините за увеличаване на мощното се фокусират върху максимизиране на всеки компонент, а не в търсене на стойност. Апгрейди за 6.4 Hemi при сериозни състезания изискват:

- Премиум материали: лостове от 300М стомана, бутала от алуминий 2618, криви валове от бронза — никакви компромиси по въртящите се компоненти

- Точна обработка: Глави с CNC обработка на канали, прецизни допуски и балансирани сглобки с отклонение до 1 грам

- Пълна интеграция на системата: Самостоятелно управление на двигателя, събиране на данни и професионално настройване, калибрирани специално за вашата комбинация

При изграждането на коли за състезания трябва да се планират и разходите за поддръжка. Двигателите, работещи продължително при високи обороти, изискват по-чести демонтажи и инспекции. Предвижда се бюджет за консумативи — лагери, пръстени и уплътнения, които се сменят редовно като мярка за поддръжка, а не чак след повреда.

Сравнение на нива на изграждане и насоки за инвестиране

Следната таблица предлага универсална рамка за бюджетно планиране при различни цели за изграждане. Тези стойности представят типични диапазони, базирани на данни от общността и оценки на професионални монтажисти — конкретните ви разходи могат да варират в зависимост от платформата на двигателя, избора на компоненти и местните цени на труда.

| Ниво на изграждане | Целева мощност (WHP) | Основни вътрешни компоненти | Поддържащи модификации | Машинна обработка и сглобяване | Общ диапазон на инвестициите |

|---|---|---|---|---|---|

| Улична производителност (Стадия 1) | 400-500 | Ковано бутала, пръти 4340, качествени лагери, ARP елементи | Горивна помпа, основни подобрения на охлаждането | Стандартна машинна обработка, професионална сглобка | $6,000-$8,000 |

| Уикенд войнственост (Стадия 2) | 500-650 | Кован въртящ се агрегат, подсилен маслен помпа, спортно сцепление | Бафлерен панер, маслоохладител, по-голям радиатор, подобрена горивна система | Прецизна механична обработка, прецизиране | $8,000-$12,000 |

| Специализиран за пистата (Стадия 3) | 650-800 | Премиум ковани вътрешни части, ножовиден колянов вал, леки компоненти | Пълна маслена система, опция за сух картер, гоночна горивна система | CNC обработка, балансиране с тесни допуски | $12,000-$16,000 |

| Пълно гонка (Стадия 4) | 800+ | Блокове от билет или 300M, навлекуван блок, подобрени глави | Независим ECU, събиране на данни, пълно модифицирано задвижване | Експертно прецизно проектиране, сглобка по гоночни спецификации | $16,000+ |

| Възстановяване по серийни стандарти (OEM+) | Серийен-350 | OEM кратък блок, подобрени лагери, ARP болтове за главата | Минимално – отстраняване на известните слаби точки | Професионална сглобка с внимание към детайла | $3,000-$5,000 |

Къде да инвестираме срещу къде да спестяваме

Ограниченията в бюджета налагат трудни решения. Ето йерархията, която следват опитните монтажори:

Никога не компрометирайте:

- Качеството на буталната предавка — повредата на предавката унищожава всичко

- Професионална сглобка — неправилната инсталация анулира премиум компоненти

- Настройка — лошата настройка убива двигатели, независимо от качеството на компонентите

- Фастнатури — оборудването ARP е задължително за всеки сериозен монтаж

Приемливо е да спестявате при:

- Доставка на блокове — правилно проверен използван блок се обработва точно както нов

- Брендовите надбавки — производителите от средното ниво често използват идентични кованите части като тези на висшите класове марки

- Декоративна отделка — полирани капаци на разпределителните валове не увеличават мощността

Един често пренебрегван аспект при бюджета: резервни средства. Crawford Performance препоръчва да заделите 10-15% от общата предварителна оценка за непредвидени открития по време на демонтажа. Онази напукана основна стена или износен лагер на разпределителния вал, за които не знаехте, ще добавят разходи и време. Наличието на резерви предотвратява спирания на проекта и компромисни избори на компоненти по средата на строителството.

След като са установени реалистични очаквания за бюджета, последният елемент от пъзела е осигуряването на качествено изпълнение — което означава да знаете как да работите ефективно с машинни цехове и да оценявате доставчиците, преди да отделяте трудно спечелените си пари.

Работа с машинни цехове и качествени доставчици

Вече сте определили бюджета си и избрали качествени компоненти. Но тук много проекти тръгват по зле: предаването на частите към сглобката и получаването на готов, надежден двигател. Независимо дали сте самостоятелен монтажор, който се справя с всичко сам, или предавате блока си на професионален сервиз, разбирането как да комуникирате спецификациите и да проверявате качеството на всеки етап прави разликата между успешен проект и скъп провал.

Връзката между вас, вашия машинен цех и доставчиците на компоненти формира верига от качество. Един слаб елемент — неправилно предадени зазори, непроверени части при пристигане или пропуснати стъпки за валидиране — създава проблеми, които се появяват в най-лошия възможен момент. Нека разгледаме точно как да управляваме тези взаимоотношения, за да подобрим производителността на двигателя.

Комуникация с вашия машинен цех

Машинните работилници за двигатели силно се различават по възможности и експертиза. Работилница, специализирана в селскостопанска техника, функционира напълно различно в сравнение с тази, която изгражда състезателни мотори. Според PEKO Precision Products, клиентите производители обикновено оценяват работилниците по няколко критерия: машинни възможности, процесна стратегия, системи за качество и стабилност на бизнеса. Същата рамка за оценка се прилага и при избора на моторна работилница.

Преди да предадете блока и компонентите си, установете ясна комуникация по следните ключови точки:

- Целеви зазори: Предоставете писмени спецификации за зазорите между бутало и цилиндър, лагери и крайни зазори на пръстените, базирани на приложението (градско, драг или състезание). Не приемайте като даденост, че работилницата знае целите ви по мощност – формулирайте ги ясно и недвусмислено.

- Изисквания за повърхностна обработка: Посочете подходящия модел на шлайфане и ъгъла на напречната шахматна структура за вашия комплект пръстени. Молибденовите пръстени изискват различна повърхностна обработка в сравнение с кованото желязо.

- Височина на фланеца и предпочитание за нулев фланец: Съобщете дали искате блокът да бъде фрезован, за да се постигне нулево положение на буталото и желаната компресирана дебелина на прокладката.

- Спецификации за балансиране: Предоставете изчислението на противотеглото за въртящия се агрегат и посочете допуснатата стойност за балансиране (обикновено в рамките на 1-2 грама за високопроизводителни двигатели).

- Очаквания за документация: Поискайте писмени записи на всички крайни измервания — диаметри на цилиндрите, диаметри на лагерните капаци, височина на фланеца и резултати от балансирането. Тази документация е от огромна стойност за бъдещи справки и диагностика.

Професионалните работилници използват всеобхватни MRP или ERP системи за проследяване на поръчки, части и спецификации. Попитайте как ще бъде документиран и проследен Вашият проект в рамките на тяхния процес. Работилница, която не може ясно да обясни своята работна процедура, вероятно няма дисциплината, необходима за осигуряване на прецизността, която изисква Вашият двигател с ковано оборудване.

Дали работите със специализирана машинна работилница за проекти с въздушно охлаждане на Volkswagen или със специалист по домашни V8 двигатели, принципите на комуникацията остават идентични. Ясните писмени спецификации предотвратяват разговорите от типа "Мислех, че имаш предвид...", които забавят проекти и компрометират резултатите.

Какво да проверите при получаване на части

Компонентите, пристигащи до вратата или работилницата ви, изискват незабавен преглед — преди да бъдат включени в процеса на сглобяване. Според Singla Forging , осигуряването на качество при коване набляга на предотвратяването на дефекти чрез контролиране на променливите през целия жизнен цикъл, а не просто откриването на проблеми в края.

Вашият входящ преглед трябва да потвърди:

- Потвърждение за материал: Поискайте и прегледайте сертификати от производителя, потвърждаващи сплавта, химическия състав и механичните свойства. Надеждни доставчици предоставят тази документация без колебание.

- Визуална проверка: Проверете всеки компонент за дефекти от коване, пукнатини по повърхността, порьозност или дефекти от машинна обработка. Проведете с нокътя си по критичните повърхности — всяка нередност изисква допълнително проучване.

- Проверка на размерите: Извършете извадково проверяване на критичните размери спрямо спецификациите. Диаметърът на буталото, дължината на буталния прът, размерите на шийките и разположението на отворите за болтове трябва да отговарят на публикуваните спецификации в рамките на допуснатите отклонения.

- Документация за съвпадение по тегло: Потвърдете, че буталата и буталните пръти са доставени с документирани тегла, показващи съвпадение в рамките на предвидените допуски (обикновено 1-2 грама).

- Пълнота на комплекта: Потвърдете, че всички фастони, втулки, оси и спомагателни елементи са включени и са подходящи за вашето приложение.

- Състояние на опаковката: Забележете всякакви щети по опаковката при транспортиране, които може да сочат на проблеми с даден компонент поради неправилно обращане.

Не чакайте деня на монтажа, за да установите липсващи части или несъответствия в спецификациите. Проверете всичко веднага след получаването, докато все още имате време да решите проблемите с доставчика си.

Точки за контрол на качеството

Осигуряването на качеството не свършва, когато компонентите преминат входен контрол. Според най-добрите практики в индустрията, прилагането на проверки през целия процес на сглобяване позволява засичането на проблеми, преди те да доведат до катастрофални повреди.

Най-ефективният подход отразява това, което Singla Forging описва като вътрешнопроцесен контрол в комбинация със статистически контрол на процеса: следене на стабилността и предприемане на коригиращи действия, преди да възникнат дефекти. За вашето сглобяване на двигател това означава точки за проверка на всяка етап от монтажа:

- Проверка преди сглобяване: След приключване на машинната обработка, повторно измервайте всички критични размери. Потвърдете, че зазорините на лагерите, зазорините между буталото и стената, както и зазорите на пръстените отговарят на вашите спецификации — не просто „в рамките на допуска“, а в рамките на зададения от вас диапазон за даденото приложение.

- Проверка чрез пробно сглобяване: Сглобете краткия блок без окончателно затегляне, за да проверите прилегането и въртенето на компонентите. Коляновият вал трябва да се върти свободно с ръка при монтирани лагери. Всяко заклинване сочи проблем, който изисква проучване.

- Проверка на моментните сили: Използвайте калибрирани динамометрични ключове и стриктно следвайте последователността на производителя. При фасонни винтове проверявайте удължението с уред за измерване на удължението на болтове, вместо да разчитате само на стойности за момент на завиване.

- Тестване на въртене: След всеки основен етап от сглобяването (затегнати главни лагери, монтирани бутални пръти, прикрепени глави), проверете дали двигателят се върти свободно. Постепенното заклинване сочи грешка при сглобяването.

- Финална документация: Запишете всички окончателни спецификации за сглобяване, стойности за момент на завиване и измервания за люспи. Това създава базис за бъдещи демонтажи и идентифицира промени с течение на времето.

Оценка на доставчици на кованите компоненти

Не всички доставчици на коване поддържат еднакви стандарти за качество. Когато оценявате потенциални източници за компонентите на вашия въртящ се агрегат, търсете показатели за производствена дисциплина, които предсказват постоянство на качеството.

Новите стандарти за качество при коване наблягат на няколко ключови сертификата и възможности:

- Сертификат IATF 16949: Този стандарт за управление на качеството в автомобилната промишленост показва стриктен контрол на процесите и дисциплина в непрекъснатото подобряване. Доставчици като Shaoyi (Ningbo) Metal Technology поддържат сертификация IATF 16949, което демонстрира системния подход към качеството, който бихте очаквали от доставчици на ковани компоненти.

- Вътрешни инженерни възможности: Доставчиците със собствени инженерни екипи могат да отговарят на специални изисквания, да проверяват проекти и да отстраняват проблеми, без да разчитат на трети страни. Тази възможност става от решаващо значение, когато вашата конструкция изисква нестандартни спецификации.

- Наличие на бързо прототипиране: Възможността за бързо производство на прототипни компоненти показва гъвкавост и оперативност в производството. Качествените доставчици могат да произведат прототипни части за срок от само 10 дни, след като спецификациите бъдат потвърдени.

- Системи за проследяване: Пълната проследимост от суровината до готовия компонент е станала очакване в качественото коване. Дигиталните записи и напреднали системи за маркиране засилват отговорността в цялата верига на доставки.

- Възможности за недеструктивен контрол: Търсете доставчици, които извършват ултразвуково тестване, магнитопорошково изследване или тест с проникващ боен пигмент като стандартна практика – не само когато клиентите го поискат.

- Симулация на процеса: Съвременните ковашки операции използват симулационни инструменти, за да предвидят потока на материала, запълването на матриците и потенциалните зони с дефекти преди началото на производството, намалявайки качествените проблеми още преди да възникнат.

Географските аспекти също имат значение за логистиката. Доставчиците, разположени близо до големи пристанища – като пристанището Нингбо в Китай – предлагат опростена поръчка и по-бърза доставка за международни поръчки. Познаването на местоположението на вашия доставчик и неговите възможности за пратки ви помага да планирате реалистични графици за проектите.

Работа с C & D Engine Performance Shops

За строителите, които работят с професионални сервизи за монтаж, вместо да извършват самостоятелно сглобяване, принципите за комуникация и проверка са още по-важни. Вие поверявате своята инвестиция на друг човек, затова установяването на ясни очаквания от самото начало предотвратява спорове по-късно.

Предоставете на вашия монтажен сервиз:

- Пълна документация от доставчиците на компоненти, включително сертификати за материали и записи за съвпадение по тегло

- Писмени спецификации за всички зазори, а не само обозначения като "street" или "race"

- Очакван пакет документи след приключване — какви измервания и записи искате да бъдат върнати

- Ясен график за точки на комуникация, където те ще ви информират за напредъка и откритите проблеми

Производствени цехове, които обработват LS3 с модифицирани глави, най-добрите колектори за 350 малък блок и пълни сглобки на въртящи се части, трябва да приветстват такова ниво на детайли. Цехове, които отказват заявки за документация или не могат да обяснят процеса си за осигуряване на качество, заслужават скептицизъм.

Инвестицията, която сте направили в качествени кованите компоненти, заслужава процес на сглобяване, който да отговаря на това. Проверете акредитацията на вашата работилница, осигурете ясна комуникация и поддържайте контролни точки за качество по целия ход на изграждането. Тази дисциплина — повече от избора на отделни компоненти — определя дали вашият двигател ще осигурява години надеждна работа или ще се превърне в скъп урок по стържене на ъгли.

След като разгледахме оценката на доставчиците и процесите за качество, ние обхванахме почти всеки аспект на успешно изграждане с ковани части. Нека обобщим всичко в окончателен бърз справочен списък, който можете да използвате от първоначалното планиране до първото уверено теглене на динамометъра.

Окончателен списък и изграждане с увереност

Вие сте усвоили девет глави с технически спецификации, класове на материали, изисквания за люфт и протоколи за проверка на качеството. Сега е моментът да обобщите всичко в работеща рамка, която можете да използвате от началното планиране до първото сигурно теглене на динамометър. Разбирането какво са кованите вътрешни части и как да увеличите двигателната мощност няма значение, ако не можете да действате системно.

Тази последна секция представя целия чеклист за ковани вътрешни двигатели като приоритизирани стъпки за действие. Независимо дали едва започвате да проучвате модернизацията на автомобилни двигатели или сте на дни от сглобяването, тези обобщени контролни точки гарантират, че нищо няма да бъде пропуснато.

Вашето резюме за проверка преди сглобяване

Преди да започне всяка модификация на двигателя, преминете през тези основни проверки, които разделят успешните проекти от скъпоструващите провали:

- Потвърждение за материал: Потвърдете документация за стомана 4340 или 300М за пръти и колянови валове; проверете спецификации за алуминий 2618 или 4032 за бутала със сертификати от производителя

- Съпоставяне на теглото: Всички бутала да са в тегловни граници 1-2 грама; всички успоредни шипове – в рамките на 1 грам общо тегло и балансирани голям/малък край

- Проверка на повърхност: Проверка за дефекти от коване, порьозност, машинни повреди и правилните покрития на всички въртящи се компоненти

- Дименсионална точност: Избирачна проверка на ключови размери спрямо спецификациите – диаметър на бутало, дължина на шип, размери на лагерни шийки

- Качество на затегващите елементи: Потвърдете използването на ARP или еквивалентни елементи с правилни стойности за момент на затягане и включено смазващо средство за монтаж

- Технологични зазори: Документирайте целевите стойности за зазор между бутало и цилиндър, лагери и крайни зазори на пръстените, съобразени с приложението (град, драг, състезание)

- Поддържащи системи: Потвърдете модернизации на маслената система, капацитета на подаване на гориво и подобренията в охлаждането спрямо целите за мощност

Разпечатайте този списък. Вземете го при доставчика си. Проверете всеки пункт, преди компонентите да бъдат монтирани в блока. Дори най-добрите части за двигател се провалят, ако се пропуснат стъпките за проверка.

Направете следващата стъпка

Вашият напредък зависи от това къде се намирате в процеса на изграждане. Ето приоритизирани стъпки за действие, организирани по етапи на проекта:

- Етап на планиране: Определете реалистичната си цел за мощност, изберете подходящи класове материали (4340 срещу 300M, 4032 срещу 2618) и установете бюджет, включващ 10-15% резерв за непредвидени открития по време на демонтажа.

- Осигуряване на компоненти: Поискайте сертификати за материали и документация за съпоставяне по тегло от доставчиците преди закупуването. Оценявайте доставчиците въз основа на качествени сертификации като IATF 16949, вътрешни инженерни възможности и системи за проследимост. За тези, които търсят производство, съвместимо с международните стандарти, с бързо изпълнение, Shaoyi (Ningbo) Metal Technology предлага прецизни решения за горещо коване с бързо прототипиране за само 10 дни, а разположението им до пристанище Нинбо опростява международните доставки.

- Избор на машинно отделение: Предоставете писмени спецификации за всички зазорини, повърхностни свойства и предпочитания за височина на палубата. Поискайте документация за окончателните измервания след приключване.

- Входен инспекционен контрол: Проверете всеки компонент веднага при пристигането — визуална проверка, измерване на размерите чрез пробни проверки и пълнота на хардуера преди започване на монтажа.

- Изпълнение на монтажа: Следвайте последователността на моментите за затегчване според производителя, проверявайте въртенето след всяка основна стъпка и документирайте всички крайни спецификации за бъдеща справка.

- Протокол за обкатка: Напълнете маслената система преди първия старт, задръжте оборотите на 25-35% от максималните (без работа на празен ход), променяйте натоварването и оборътите по време на първоначалното каране и сменете маслото веднага след завършване на обкатката.

- Текущо поддържане: Осигурете агресивен график за обслужване, подходящ за нивото на мощност на вашия двигател, наблюдавайте работните параметри по време на експлоатация и отстранявайте незабавно всякакви аномалии.

Тревогата, която изпитахте в началото на тази статия — дали вашите вътрешни компоненти ще издържат на агресивните цели за мощност — сега трябва да е заменена с увереност. Разбирате класовете на материалите, точките за проверка, спецификациите за люфтове и необходимите подпомагащи модификации за надеждност. Знаете какво счупва двигателя и точно как да предотвратите тези повреди.

Изграждането с най-добрите достъпни вътрешни двигатели части не означава нищо без системно изпълнение. Следвайте този списък с контролни точки, проверявайте всяка спецификация и работете с доставчици и машинни работилници, фокусирани върху качеството. Първото пускане на динамометричния стенд става празнуване, а не залагане, когато всеки компонент е проверен, всеки люфт е потвърден и всяка подпомагаща система е правилно съчетана с целите ви за мощност.

Вашият контролен списък за кованите вътрешни двигатели части е завършен. Сега изградете нещо невероятно.

Често задавани въпроси за кованите вътрешни двигатели части