Техническо ръководство за следи от изхвърлящи щифтове върху детайли с прецизно леене

Накратко

Следите от избутващи пинове са повърхностни дефекти по отливките, които се появяват като вдлъбнатини, избеляване или изпъкнали области. Те възникват, когато пиновете, използвани за избутване на готовата детайл от формата, прилагат прекомерно или неравномерно налягане. Основните причини за следите от избутващи пинове включват високо налягане при впръскване, висока температура на формата, недостатъчно време за охлаждане и дефекти в дизайна на формата, като например недостатъчен ъгъл на наклон или неправилно разположени пинове.

Какво са следите от избутващи пинове и как се идентифицират?

При прецисното леене избутващите щифтове са критичен компонент на формата, предназначени да прилагат контролирана сила за избутване на затвърдялата детайл от кухината на формата след завършване на цикъла на леене. Забележките от избутващите щифтове са резултатните повърхностни несъвършенства, оставени от това необходимо механично действие. Въпреки че функцията на щифтовете е съществена за производството, следите, които оставят, могат да варират от незначителни козметични дефекти до сериозни недостатъци, които засягат сглобяването, функционалността и структурната цялост на детайла. Разбирането на външния вид на тези следи е първата стъпка към установяване на основната причина.

Тези дефекти не са еднородни и могат да се проявяват по няколко различни начина върху повърхността на прецисно леен детайл. Идентифицирането на конкретния тип следа дава указания за основния проблем в конструкцията или процеса. Според експерти по производство в FirstMold , тези следи могат да предизвикат неравномерност на повърхността на продукта и да повлияят на общата естетика. Важно е да се отличават от други дефекти, като следи от усукване, които са свързани със свиване на материала, а не с механична сила.

Често срещани прояви на следи от изхвърлящи щифтове включват:

- Вдлъбнатини или Увдлъбнати области: Това е най-честият вид, който се появява като плитки, кръгли вдлъбнатини там, където щифтовете са били в контакт. Често се получават при прекомерно налягане при изхвърляне или когато детайлът е твърде мек по време на изхвърляне.

- Изпъкналости или Грапавини: Повдигнати следи могат да възникнат, ако изхвърлящият щифт е несъосен или се движи твърде напред, което деформира повърхността на детайла навън. Това е по-сериозен дефект, който може да попречи на сглобяването.

- Побеляване или Следи от напрежение: Това променяне на цвета се случва, когато силата при изхвърляне създава високо напрежение в материала, променяйки външния му вид, без задължително да създава вдлъбнатина. Особено е забележимо при определени полимери, но може също да сочи напрежение в метални отливки.

- Драскотини или следи от влачене: Ако детайлът не се отделя лесно от формата, избутващите пинове могат да оставят следи по повърхността, което води до линейни драскотини. Това често сочи към проблеми като недостатъчен ъгъл на извличане или груба повърхност на формата.

- Оттискане: В някои случаи точната форма на края на избутващия пин се отпечатва върху повърхността на детайла. Това може да се случи, ако налягането е високо и е концентрирано в малка област, както е посочено от Grefee Mold .

Основните причини за следите от избутващи пинове при прецизното леене под налягане

Следите от избутващи пинове рядко се дължат на един-единствен проблем; обикновено те са резултат от дисбаланс между силата, необходима за избутване на детайла, и способността на детайла да устои на тази сила без деформация. Тези основни причини могат да бъдат условно разделени на две основни категории: недостатъци в конструкцията на формата и неправилни параметри на процеса по време на производството. Систематичният подход към отстраняването на неизправностите включва анализ на двата аспекта, за да се идентифицира основният фактор, допринесъл за дефекта.

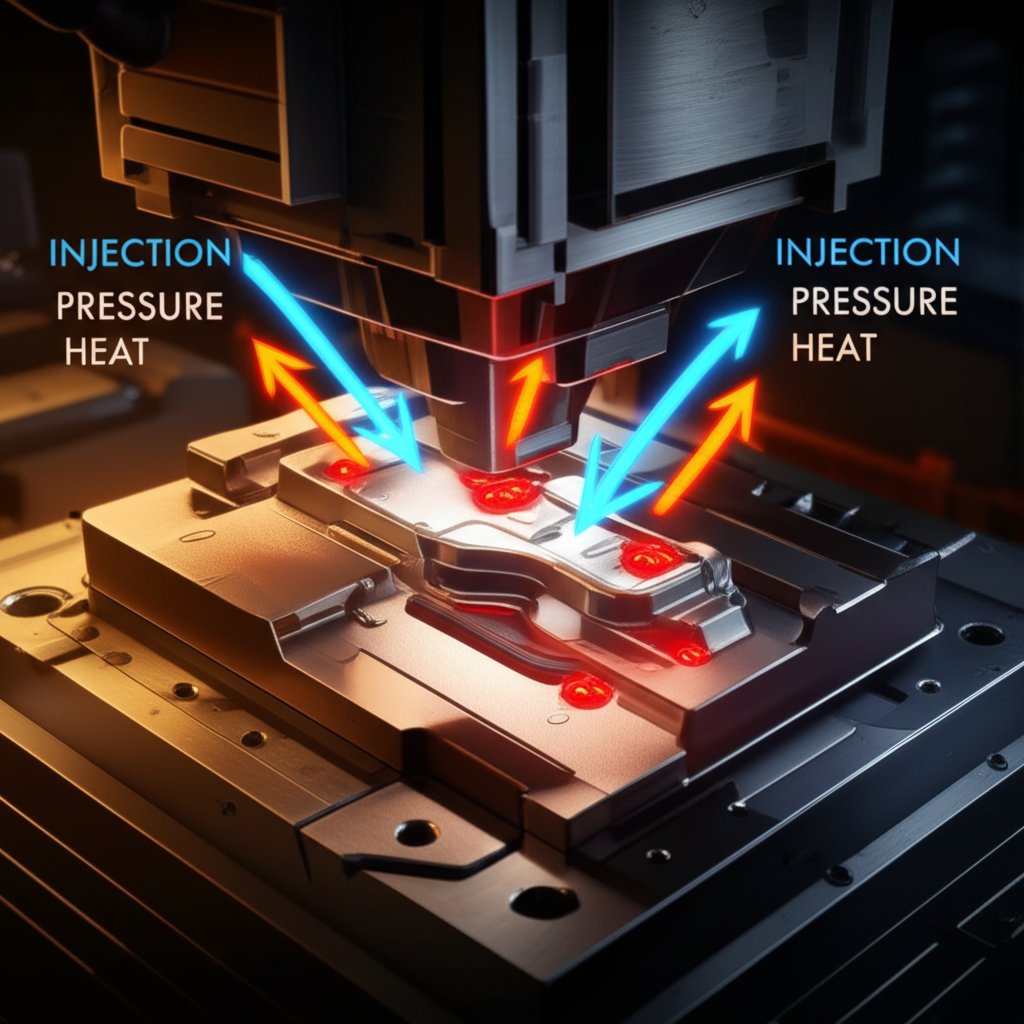

Параметрите на процеса често са първата област, която трябва да се проучи, тъй като те могат да бъдат коригирани без физическа промяна на формата. Фактори като прекомерно налягане при впръскване могат да принудят разтопения материал да се плъзне твърде плътно към стените на формата, увеличавайки адхезията и съответно силата, необходима за изхвърлянето. По същия начин високата температура на формата или недостатъчното време за охлаждане могат да означават, че детайлът все още е твърде мек и пластичен в момента, в който се задействат изхвърлящите щифтове, което го прави податлив на вдлъбнатини. Лошо оптимизирана скорост на изхвърляне — твърде бърза или твърде бавна — също може да доведе до ударни напрежения или следи от драскане по компонента.

От друга страна, много от проблемите със следите от изхвърлящи щифтове идват от конструкцията и дизайна на формата. Недостатъчен ъгъл на отлив — лекото разширяване на вертикалните повърхности на формата — е основната причина, тъй като значително увеличава триенето и съпротивлението по време на изваждане на детайла. Конструкцията на самата система за изхвърляне също е от решаващо значение. Използването на твърде малко щифтове, щифтове с твърде малък диаметър или поставянето им в структурно слаби зони концентрира силата за изхвърляне, което води до локална деформация. Оптимално е щифтовете да бъдат поставени в здрави, неестетични области, като ребра или фланци, за да се разпредели силата равномерно.

За да се помогне при диагностицирането на проблема, помислете за следното разделяне на често срещаните причини:

| Категория | Конкретни причини |

|---|---|

| Недостатъци в дизайна на формата |

|

| Проблеми с параметрите на процеса |

|

Стратегии за предотвратяване и минимизиране по време на проектиране и производство

Най-ефективният начин за справяне с белезите от издърпващите щифтове е да се предотврати появата им още от самото начало. Това изисква превантивен подход, който започва още по време на първоначалния етап на проектиране на детайла и формата и продължава чрез оптимизация на процеса на производствената площадка. Като се решават потенциални проблеми навреме, производителите могат да спестят значително време и разходи, свързани с поправки след производството или отпадане на дефектни части.

По време на фазата на проектиране инженерите трябва да се насочат към създаване на детайл, оптимизиран за производството. Това включва прилагането на достатъчни конусности (обикновено 1–3 градуса), за да се осигури лесно отделяне от формата, както е описано подробно от CEX Casting . Разположението и размерът на избутващите пинове също са от решаващо значение за проекта. Целта е разпределяне на избутващата сила върху възможно най-голяма площ в най-здравите, не-декоративни части на изделието. Използването на повече пинове или пинове с по-голям диаметър може ефективно да намали налягането във всяка отделна точка. Освен това, добре проектирана охладителна система осигурява равномерно затвърдяване на изделието, придавайки му необходимата якост, за да издържи избутването без повреди.

За сложни компоненти, особено в изискващи сектори като автомобилната промишленост, е важно да се сътрудничите с производител, който притежава дълбок опит в областта на инструментите. Например, компании, които предлагат прецизни услуги по леене под налягане, често разполагат със строги контроли за качество и вътрешни възможности за проектиране на матрици, които могат да предотвратят тези проблеми от самото начало. Сътрудничеството с доставчик, специализиран в напреднали процеси за леене под налягане и притежаващ сертификат IATF16949, гарантира прилагането на принципите за проектиране с оглед производството (DFM), за да се предотвратят дефекти като следи от изтласкващи щифтове още преди началото на производството.

След като производството започне, операторите могат да следват систематичен одит, за да минимизират рисковете:

- Оптимизиране на параметрите за инжектиране: Започнете с намаляване на налягането при впръскване, налягането при задържане и времето за задържане до най-ниските нива, които все още осигуряват пълен компонент. Това минимизира силата, задържаща компонента в формата.

- Контрол на топлинните условия: Уверете се, че температурата на формата е в препоръчителния диапазон за материала. Удължете времето за охлаждане, за да може детайлът да придобие достатъчна твърдост преди изхвърлянето.

- Настройка на параметрите за изхвърляне: Намалете скоростта на изхвърляне, за да се предотврати внезапният удар. Уверете се, че издърпващите щифтове са правилно подравнени и се движат гладко.

- Прилагане на смазки за форми: Използвайте подходяща смазка за форма, нанасяйки тънък и равномерен слой. Прекомерното нанасяне може да причини други дефекти, затова правилната техника е важна.

- Поддръжка на формата: Редовно проверявайте и почиствайте формовата кухина и издърпващите щифтове. Полирането на повърхностите на формата може значително да намали триенето и залепването.

Решения след производството: Как да премахнете следите от издърпващи щифтове

Въпреки че предотвратяването винаги е идеалната стратегия, има случаи, когато следите от избутващите щифтове все още могат да се появят върху готовите части или когато се работи със старо оборудване, при което промените в конструкцията не са възможни. В тези случаи могат да се приложат методи след производството, за да се премахнат или скрият следите, особено при козметични приложения, където външният вид на повърхността е от решаващо значение. Тези методи увеличават времето и трудовите разходи в производствения процес, затова обикновено се използват само когато отхвърлянето на детайла не е жизнеспособен вариант.

Най-често срещаният метод за отстраняване на вдлъбнатините е запълването. Този процес включва нанасяне на материал за запълване, като специализирана паста или епоксидна смола, в извадената следа от изхвърлящия щифт. Изборът на запълващия материал зависи от основния материал на отливната част и от изискванията за повърхностна обработка. След като запълващият материал бъде нанесен и напълно затворен, излишният материал се заравнява внимателно чрез шкурване до нивото на заобикалящата повърхност. Често това се допълва с полирване, за да се слее безшевно поправената област с останалата част от детайла. Този метод е ефективен, но изисква умение, за да се постигне невидим ремонт, особено при части, които ще бъдат боядисани или галванизирани.

При малки дефекти като леки изпъквания или повърхностно оцветяване може да са достатъчни методите за механична обработка. Шлайфането или полирването могат да се използват за изравняване на издадените участъци, докато техники като пясъкоструйна обработка могат да създадат равномерна текстура на повърхността, която ефективно прикрива малки несъвършенства. Важно е обаче да се имат предвид спецификациите на детайла, тъй като тези абразивни методи отстраняват материал и могат да повлияят върху размерните допуски. При всеки ремонт след производството е от съществено значение да се прецени допълнителната цена спрямо стойността на запазване на детайла.

Ако трябва да извършите ремонт, следвайте тези общи стъпки:

- Оценете дефекта: Установете дали отметката е вдлъбнатина, изпъкналост или просто повърхностен дефект. Това ще определи подходящия метод за ремонт.

- Пригответе повърхността: Добре почистете областта около отметката, за да премахнете мазнини, масла или смазващи агенти. Това осигурява правилно залепване на пълнителите или покритията.

- Приложете пълнител (при вдлъбнатини): Ако попълвате вдлъбнатина, нанесете подходящо пастообразно вещество или епоксидна смола върху мястото, като го запълните леко над ръба, за да се компенсират свиването и шлайфането. Оставете го да изсъхне напълно според инструкциите на производителя.

- Шлайфане и полирване: Предпазливо изшлайфайте затвърдялото пастообразно вещество или всякакви изпъкнали следи, докато повърхността напълно изгладнее. Започнете с по-груб хартия за шлайфане и преминете към все по-фини номера, за да постигнете гладка повърхност. Полирайте областта, за да съвпадне с първоначалната текстура на повърхността.

- Финално довършване: Ако детайлът ще бъде боядисан или покрит, първо трябва да се нанесе праймер върху ремонтираната област, за да се осигури еднороден окончателен вид.

Често задавани въпроси

1. Какво причинява следите от изтласкиващи щифтове?

Следите от изтласкиващи щифтове се появяват предимно поради напрежението, което действа върху отливано под налягане изделие при изваждането му от формата. Основни фактори са прекомерно налягане при впръскване, висока температура на формата, недостатъчно време за охлаждане или неподходящ дизайн на формата, например недостатъчен ъгъл на отформуване или изтласкваща система, която прилага твърде голямо усилие върху малки участъци от детайла.

2. Каква е целта на следите от изхвърлящи щифтове?

Следите от изхвърлящи щифтове сами по себе си нямат цел; те са нежелан страничен продукт от задължителна производствена стъпка. Щифтовете за изхвърляне, които ги създават, са необходими за избутване на готовата детайл от формовата кухина. Целта в производството е процесът на изхвърляне да се управлява така, че тези следи да бъдат минимизирани или разположени на невидими, некритични повърхности на компонента.

3. Как се запълват следите от изхвърлящи щифтове?

За да се запълнят следите от изхвърлящи щифтове, които са вдлъбнатини, върху вдлъбнатостта се нанася пълнителен материал като епоксидна смола или специализирана паста. След като пълнителят се втвърди, той се шлайфова внимателно, докато стане на едно ниво с повърхността на детайла. След това зоната се полира или текстурира, за да съвпадне с останалата повърхност, като така ремонта става практически невидим.

4. Какви са причините за игловите дупки при леенето?

Пробойните са друг вид дефект при леенето в сравнение със следите от изтласкващи щифтове. Те представляват малки газови пори или кухини, които се появяват на повърхността или непосредствено под нея. Обикновено пробойните се причиняват от задържани газове, като водород от влага в разтопения метал или въздух, задържан поради лошо вентилиране на формата по време на процеса на затвърдяване.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —