Рамени за управление от шампирана стомана: Основни недостатъци, които трябва да знаете

Накратко

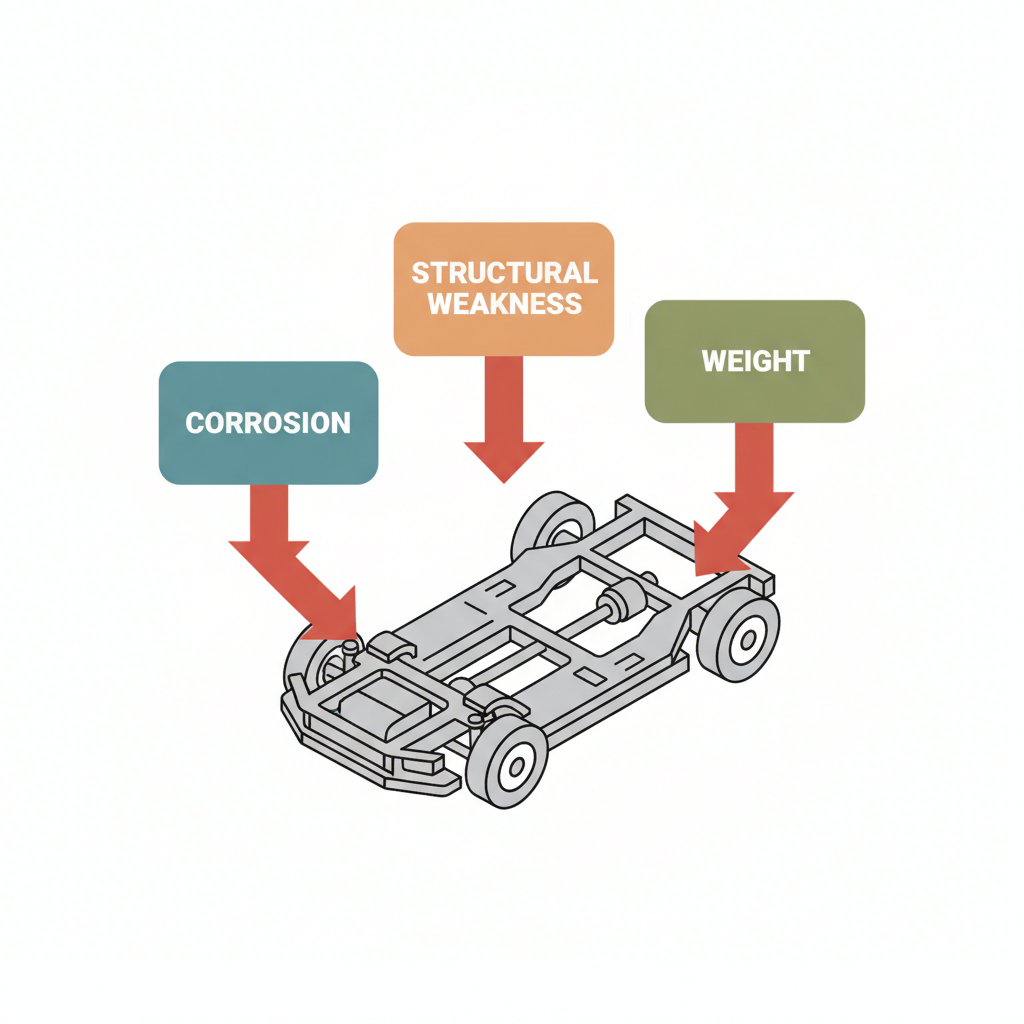

Рамената за управление от шахматна стомана, често срещан компонент в много бюджетни превозни средства, имат няколко основни недостатъка. Основните им слабости са високата склонност към ръжда и корозия, особено във влажни климати с употреба на пътна сол. Те са също така по-малко здрави структурно в сравнение с лити или кованите алтернативи, което ги прави по-склонни към огъване или повреди при значително напрежение. Накрая, те са по-тежки от алуминиевите рамени, което може неблагоприятно да повлияе на управлението и чувствителността на окачването на превозното средство.

Основните недостатъци на шахматните стоманени рамени за управление, обяснени

Карето за управление е критичен компонент на окачването, който свързва шасито на вашия автомобил с колелната група, позволявайки на колелата да се движат нагоре и надолу с повърхността на пътя, като същевременно осигурява стабилност. Каретата от тегава стомана се произвеждат чрез избиване на стоманени листове в желаната форма и след това заваряване на отделните части. Този метод позволява икономически ефективно серийно производство, поради което често се срещат в стандартни леки автомобили. За производителите на автомобили постигането на прецизност в този процес е от съществено значение и специализирани компании като Shaoyi (Ningbo) Metal Technology Co., Ltd. предлагат изчерпващи решения от прототипиране до масово производство за този тип компоненти.

Въпреки честната си употреба, ламаринените стоманени рамени имат вродени недостатъци, които собствениците на превозни средства трябва да разбират. Тези недостатъци главно попадат в три категории: склонност към корозия, структурна цялост и тегло. Всеки от тези фактори може да повлияе на дългосрочната издръжливост, безопасността и производителността на превозното средство, което прави избора на материал за лоста за управление от съществено значение по време на поддръжка или модернизация.

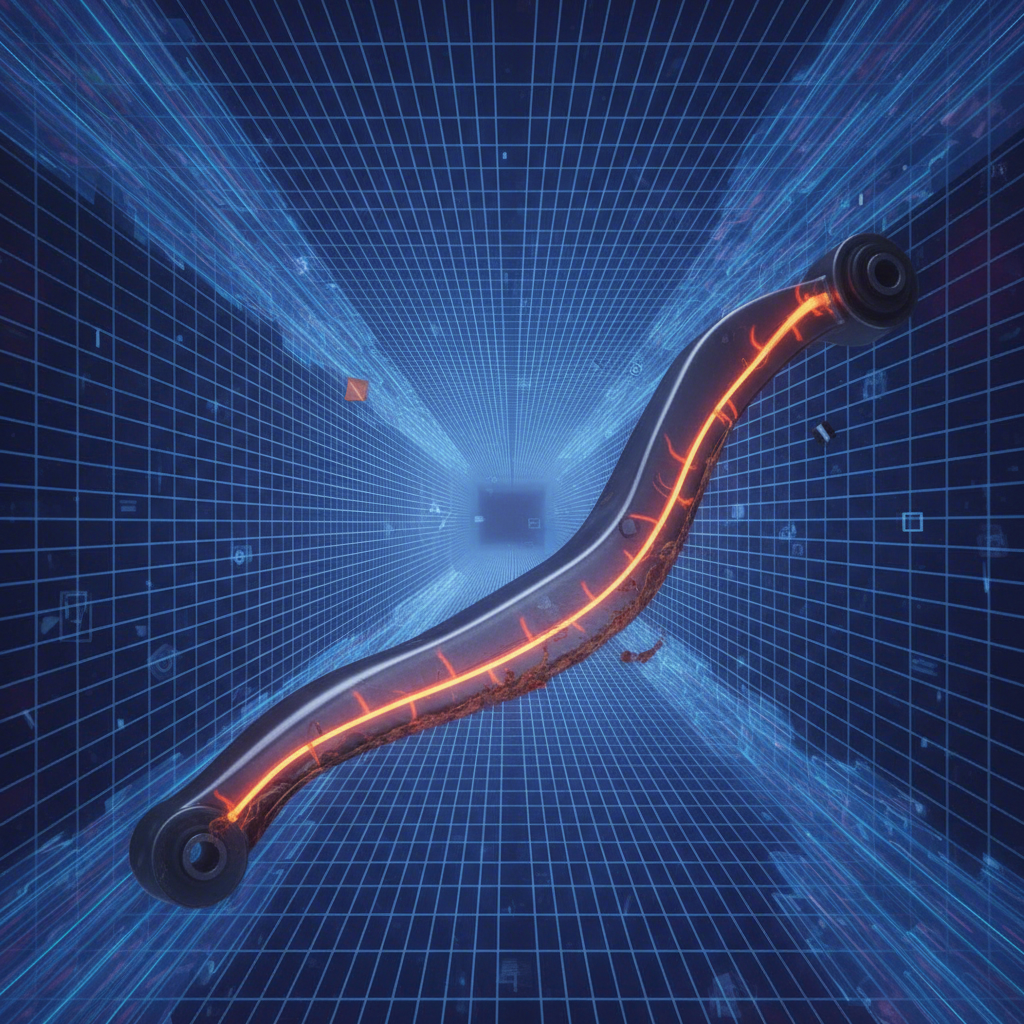

Най-значимият и най-често споменаван недостатък е уязвимостта им към ръжда. Стоманата сама по себе си е склонна към окисляване, а този проблем често се влошава от производствения процес. Заваръчните шевове могат да задържат влага, а фабричните покрития могат да се напукат или изхабят с течение на времето, излагайки суровия метал на външни влияния. Според статия от CarParts.COM , тази слабост е особено изразена, тъй като компонентите на окачването постоянно са изложени на влага, пътна сол и отломки, което ускорява процеса на корозия и потенциално ослабва детайла с времето.

Друга голяма загриженост е тяхната структурна здравина в сравнение с други материали. Тъй като обикновено са кухи и изработени от заварени части, а не от цял парче метал, стоманените рамени, изработени чрез штамповане, могат да огъват, деформират или пукнат при екстремни натоварвания, като например при удар в голяма дупка или в условия на офердьор, което може да повлияе на състоянието на колата и управлението. В сравнение с тях, масивни ръчни от леен чугун или кованата стомана предлагат по-голяма здравина и са по-подходящи за тежки натоварвания, както е отбелязано от Metrix Premium Parts .

Накрая, теглото е от решаващо значение за производителността на окачването. Штампаната стомана е по-плътна и по-тежка от алуминия. Това допълнително "неподдържано тегло" (масата на окачването, колелата и други компоненти, които не се поддържат от пружините) може да направи окачването по-малко чувствително към неравенствата на пътя, което води до по-твърда езда и по-малко прецизно управление. При приложения с акцент върху производителността, намаляването на неподдържаното тегло е основна цел.

- Висока склонност към ръжда: Заварените шевове и покритата стомана са чувствителни към корозия, особено във влажни или снежни климати.

- Структурна слабост: Конструкцията с кухина и заварка е по-малко огъвкава и по-склонна към огъване или повреди при удари в сравнение с целия леен или кован материал.

- Увеличена тегло: По-тежка от алуминия, което може негативно да повлияе на чувствителността на окачването, управлението и общото качество на каране.

Стоманени шеметни части срещу алтернативи: Сблъсък на материали и якост

Разбирането на недостатъците на шеметната стомана става по-ясно при директно сравнение с често срещаните алтернативи: леен чугун, леен алуминий и кована стомана. Най-добрият избор често зависи от предназначението на автомобила, условията на каране и бюджета на собственика. Всеки материал е резултат от различен производствен процес — шеметането включва оформяне и заварка на стоманени листове, леенето включва изливане на разтопен метал в форма, а коването включва оформяне на нагрят метал под екстремно налягане, което подрежда структурата на металните зърна за по-добра якост.

Чугунът е предпочитаният избор за много камиони и SUV-ове. Както е обяснено от GMT Rubber , основното му предимство е изключителната якост и дълготрайност, което го прави идеален за тежкотоварни превозни средства, изложени на сурови условия. Въпреки че е тежък и податлив на ръжда при повредена защитна покривка, неговата изключителна здравина го прави надежден вариант за работни превозни средства, при които теглото е второстепенен фактор спрямо якостта.

Летерът се е превърнал в популярен вариант, особено при спортни и луксозни превозни средства. Основното му предимство е значителното намаляване на теглото. Според Aldan American , алуминиевите лостове за управление могат да са с 40-50% по-леки в сравнение със стоманените. Това рязко намаляване на неподрежданата маса позволява на окачването да реагира по-бързо, което подобрява управляемостта и комфорт при движение. Освен това алуминият е естествено корозионноустойчив, което е голямо предимство за превозни средства в райони с обилни дъждове или пътна сол. Компромисът обикновено е по-високата цена и по-ниската устойчивост към пълно разрушаване при рязки удари в сравнение със стоманата.

Кованата стомана (или алуминий) представлява върха на якостта. Процесът на коване създава изключително плътен и здрав елемент, което го прави най-добрия избор за високоефективни състезания и екстремни внедробни приложения, където отказът на компонентите не е опция. Той комбинира якостта на стоманата с производствен процес, който елиминира слабостите, присъстващи при шампираните или литите части, макар това да идва с най-високата цена.

| Материал | Основно предимство | Основен недостатък | Най-добър за |

|---|---|---|---|

| Щампосани стоманени | Ниска цена | Склонни към ръжда и огъване | Икономични автомобили за ежедневна употреба |

| Лияло желязо | Висока прочност | Много тежък | Тежкотоварни камиони и SUV коли |

| От ламарина | Лек и устойчив на корозия | По-висока цена и по-ниска устойчивост при удар | Производителност и влажни климати |

| Кованата стомана/Алуминий | Максимална якост и издръжливост | Най-висока цена | Състезания и екстремен терен |

Идентифициране и проверка на вашите контролни лостове

Знаването на типа контролни лостове, с които разполага автомобилът ви, е от съществено значение за поръчването на правилни резервни части и разбирането на потенциалните точки на повреда. Визуалното им идентифициране често е просто. Както е описано от Switch Suspension , лостовете от тънка стомана обикновено могат да се разпознаят по начина на изработване; изглеждат като две метални части, изтеглени във форма и заварени заедно, с видим шев по ръбовете. Те обикновено имат по-гладка, боядисана повърхност. В противоположност, лостовете от леен чугун или алуминий са изработени от една цяла парче метал и имат по-груба, текстурирана повърхност без заварени шевове.

Редовната проверка е от съществено значение, особено за стоманени ръчички от штампана стомана в сурови условия. Най-честите точки на повреда не винаги са самата ръчичка, а компонентите, свързани с нея: бушингите и шарнирите. Бушингите са вмъкнати елементи от гума или полиуретан, които изолират вибрациите и позволяват на ръчичката да се завърта. С течение на времето те могат да се напукат, разградят и излязат от строя, което води до тракане, лоша подредба и неравномерно износване на гумите. По същия начин шарнирът, който свързва ръчичката с управляемия спойник, може да се износи, причинявайки нестабилно управление и шум.

При проверката на ръчичките обърнете специално внимание на заварките и областите с високо напрежение за наличие на пукнатини или сериозно олющване на ръжда. Значителната корозия може да наруши структурната цялост на ръчичката задълго преди да се счупи. Прост списък с контролни точки може да насочи самостоятелната проверка.

- Безопасно вдигнете и осигурете превозното средство: Използвайте домкрати, за да гарантирате стабилността на превозното средство, преди да се преместите под него.

- Визуална идентификация: Потърсете характерната заварена фуга на штампован стоманен лост в сравнение с цялостната конструкция на лит лост.

- Проверете за пукнатини и корозия: Внимателно прегледайте целия лост, като обърнете особено внимание на заваръчните фуги и участъците около бушингите и шарнира за наличие на пукнатини или значителна ръжда.

- Проверете бушингите: Потърсете видими пукнатини, разкъсвания или деградация на гумени бушинги, където лостът се прикрепва към рамата на автомобила.

- Слушайте за звукови индикатори: Докато шофирате, слушайте за тракане, щракане или ударни шумове, особено когато преминавате през неравности или завивате. Това често са първите признаци за износен компонент на лоста.

Често задавани въпроси

1. Кой материал е най-добър за лостовете на окачване?

Няма един-единствен „най-добър“ материал, тъй като оптималният избор зависи от автомобила и начина на неговата употреба. За повечето автомобили, използвани ежедневно в сух климат, стоманата с формоване чрез штампиране е икономически ефективно решение. За превозни средства в райони с обилни дъждове и пътна сол, алуминият предлага по-добра устойчивост към корозия и по-висока производителност. Лееният чугун е най-подходящ за тежкотоварни камиони и SUV модели, които изискват максимална якост, докато кованата стомана или алуминият се използват при високопроизводителни и състезателни приложения, където якостта и лекотата са от първостепенно значение.

2. В какво се състои разликата между штампованите и кованите контролни ръце?

Основната разлика се крие в производствения процес и получената якост. Рамената за управление, произведени чрез штамповане, се изработват от стоманени листове, които се пресуват в определена форма и заваряват заедно, като по този начин са по-евтини, но по-слаби на шевовете. Кованите рамена за управление се изработват чрез загряване на цял парче метал и компресиране в матрица под екстремно налягане. Този процес подрежда вътрешната зърнеста структура на метала, като резултатът е компонент, който е значително по-силен, по-издръжлив и по-устойчив на умора в сравнение с штампаните или дори литите си аналогове.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —