Функция на буферната възглавница: прецизно управление при формоване под преса

Накратко

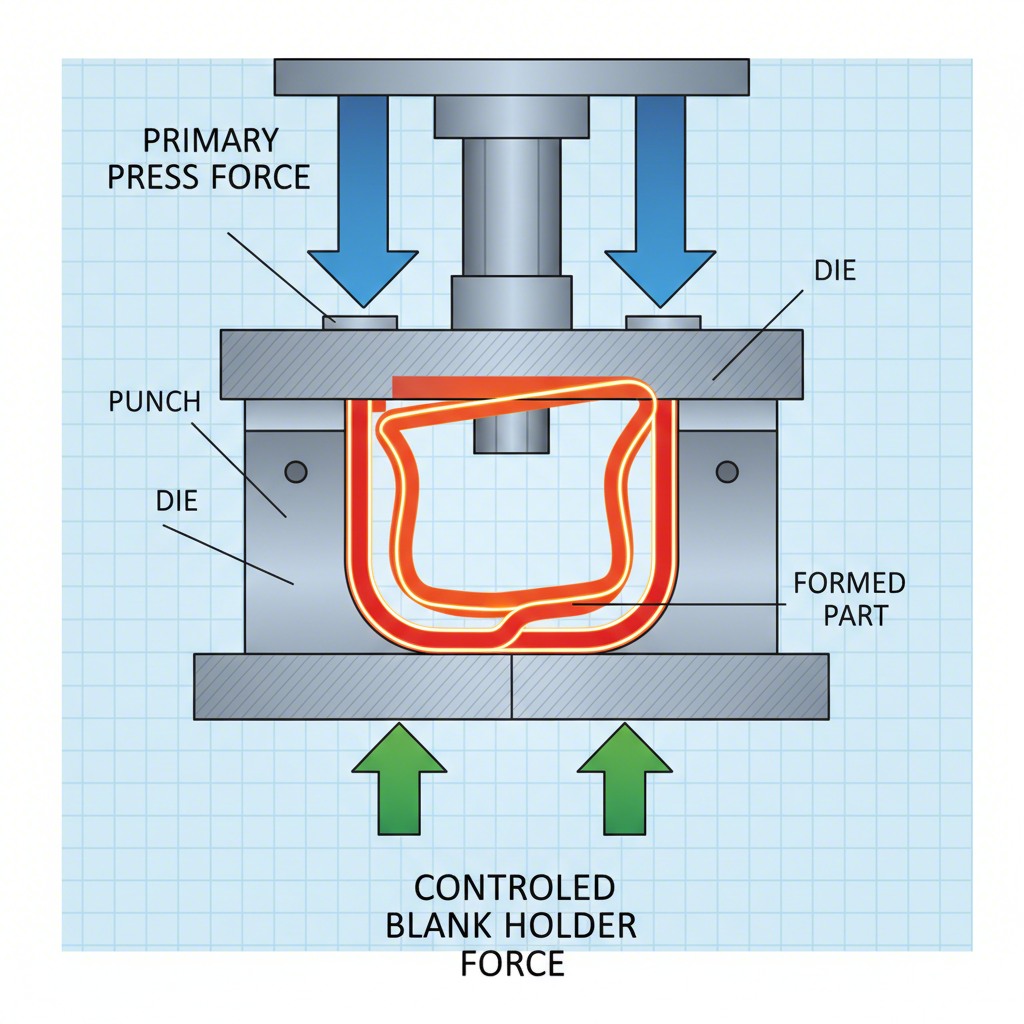

Основната функция на въздушната възглавница при пресоването е да осигури гъвкаво, регулирано противодействащо налягане, често наричано сила на държача на заготовката, върху обработваемата част. Това точно регулиране на силата е от решаващо значение за управлението на движението на материала по време на формирането, особено при дълбокото изтегляне. Като гарантира правилното задържане на материала, въздушната възглавница предотвратява чести дефекти като гънки, скъсвания и пукнатини, което води до по-високо качество на готовите части и по-голяма последователност в процеса.

Разбиране на основната функция и значението на въздушна възглавница

Пресоването е съществен компонент в силовата преса, обикновено хидравлична, пневматична или серво-механична система, интегрирана в леглото на пресата или в трамплина. Основната му цел е да генерира контролирано и регулируемо противодавление върху заготовката по време на процеса на формоване. Тази сила, известна като сила на държача на заготовката, фиксира листовия метал между горния матриц и държача на заготовката, осигурявайки негово гладко и равномерно влизане в кухината на матрицата при хода на пресата. Без този контрол материала може да се деформира или разтегне неравномерно, което води до скъпоструващи дефекти.

Значението на пресоването става ясно, когато се сравни с по-стари и по-малко надеждни методи. Исторически пресформите разчитат на елементи като спирални пружини или газови пружини за осигуряване на силата за задържане на заготовката. Въпреки това, тези системи често осигуряват непостоянни резултати. Както отбелязват експерти в N2-Tech , дори и малки различия между отделните пружини могат да доведат до отклонения в процеса на формоване, което причинява гънки, пукнатини или други дефекти по формата. Дънна възглавница, като обединена и регулируема система, преодолява тези ограничения, като осигурява стабилна и повтаряема сила, независимо от конструкцията на инструмента, времето на цикъла или колебанията в температурата.

Точно този контрол върху течението на материала прави възглавницата незаменима за сложни операции по формоване. По време на операция като дълбоко изтегляне, материала претърпява значително разтегляне и деформация. Възглавницата прилага точно необходимата сила, за да се предотвратят гънки по фланеца на заготовката, като в същото време позволява той да бъде изтеглен в матрицата. Твърде малка сила води до гънки, докато твърде голяма сила ограничава течението на материала и причинява разкъсване или пукване на детайла. Като дава възможност на операторите да настроят точно тази сила, възглавниците директно допринасят за по-високо качество на детайлите, намаляване на отпадъчните проценти и подобряване на живота на инструментите.

Видове системи за буфериране на матрици: хидравлични, пневматични и серво-механични

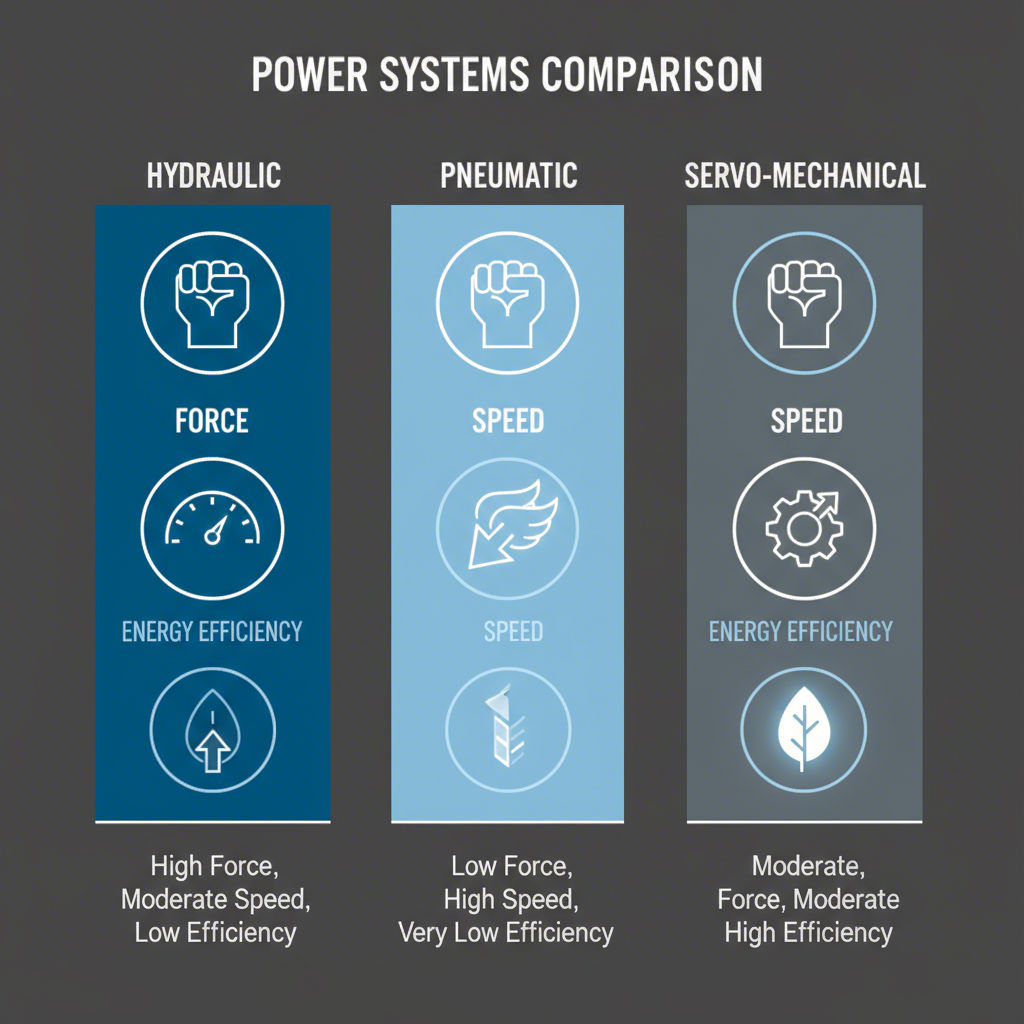

Буферите за матрици не са универсално решение; те идват в няколко различни типа, като всеки има уникални характеристики, подходящи за различни приложения. Най-често срещаните системи са хидравлични, пневматични и по-новите серво-механични конструкции. Разбирането на техните различия е от съществено значение за оптимизиране на процеса на формоване чрез преса за конкретни материали, сложност на детайлите и производствени изисквания.

Хидравлични буфери за матрици са най-разпространеният тип, особено при тежки приложения. Те използват хидравлична течност, управлявана от пропорционални клапани, за генериране на високи сили с изключителна точност. Както посочва водещият в индустрията Производителят , съвременните хидравлични системи позволяват програмируеми профили на силата, което означава, че силата на държача на заготовката може да се вариира по време на изтеглянето, за да се отговаря на променящите се изисквания на геометрията на детайла. Този вид контрол е от решаващо значение при формоването на високопрочни стомани или сложни автомобилни компоненти.

Пневматични матрични възглавници използват компресиран въздух за генериране на сила. Те обикновено са по-прости и по-евтини в сравнение с хидравличните си аналогове, което ги прави подходящи за по-леки приложения, при които изискванията за сила са по-ниски и нуждата от прецизност е по-малка. Въпреки че осигуряват добра скорост, контролът им върху силата обикновено е по-малко точен в сравнение с хидравличните системи поради свиваемостта на въздуха.

Серво-механични матрични възглавници , често наричани „е-възглавници“, представляват най-новото развитие в тази технология. Тези системи заменят хидравличните или пневматични компоненти с електрически серво мотори и механични задвижващи елементи като системи със зъбно колело и рейка. Според иноваторите в Fagor Arrasate , е-кушоните предлагат най-висока степен на контрол, скорост и енергийна ефективност. Те могат дори да прилагат сила на задържане по време на издигането на плъзгача, функция, която е от голяма стойност за контролиране на възвръщането при напредналите материали. Въпреки че първоначалните разходи са по-високи, намаленото им потребление на енергия и по-малката нужда от поддръжка могат да доведат до бързо възвръщане на инвестициите.

За по-ясно разграничаване на тези различия, таблицата по-долу предлага директно сравнение:

| Функция | Хидравлическа преграда | Пневматична възглавница | Серво-механични (Е-кушон) |

|---|---|---|---|

| Контрол на силата | Висока и прецизна; програмируеми профили | Умерена; по-малко прецизна | Най-висока прецизност; динамичен контрол |

| Енергийна ефективност | Умерена; може да се подобри с усъвършенствани системи | Ниско до умерено | Много висока; регенеративни възможности |

| Скорост | Добра; способна за предварително ускорение | Добре | Много висока и високо регулирана |

| Разходи | Средно до висока | Ниско | Висока първоначална инвестиция |

| Идеални приложения | Тежка дълбока формовка, сложни части | По-лека формовка, по-прости части | Високоскоростно производство, напреднали материали, енергийно ефективни операции |

Ключовата роля на буферите за матрици при приложения за дълбока формовка

Въпреки че буферите за матрици са от полза при много операции с формоване под преса, те са абсолютно необходими за успешната дълбока формовка. Този процес, използван за създаване на части като панели от автомобилни тела, кухненски мивки и сложни корпуси, включва разтягане на плоска метална заготовка в триизмерна форма. Материалът претърпява крайно деформиране и без прецизен контрол върху неговото движение в матрицата, провалът е почти сигурен.

Механиката на дълбокото изтегляне подчертава важността на възглавницата. Докато пробивът на пресата вмъква заготовката в кухината на матрицата, външната част на заготовката, известна като фланец, трябва да може да се плъзга навътре. Функцията на възглавницата на матрицата е да приложи прецизно калибрирана сила на задържане на заготовката към този фланец. Тази сила представлява деликатен баланс: тя трябва да е достатъчно силна, за да предотврати възникването на гънки от компресионни напрежения във фланеца, но достатъчно мека, за да позволява на материала да се движи гладко, без разкъсване поради прекомерно опънно напрежение. Затова източници като Pressmachine-World.com подчертават необходимостта от тях при дълбоко изтегляне.

Съвременните прескушета предлагат програмируеми профили на силата, които са особено предимни за сложни изтегляния. Изискваната сила за задържане често не е постоянна през целия ход. Например може да се нуждаете от по-голяма сила в началото на изтеглянето, за да се предотврати набръчкване, като тази сила намалява с увеличаването на дълбочината на изтеглянето, за да се избегне скъсване. Напредналите кушеони могат да изпълняват тези сложни криви на сила с висока повтаряемост, осигурявайки последователно качество на детайлите – от първата до последната част.

Този вид прецизност е от първостепенно значение в сектори като автомобилната индустрия, където дълбоко изтеглените компоненти трябва да отговарят на строги размерни допуски. Компаниите, специализирали в тази област, разчитат на напреднала пресова технология, за да постигнат такива резултати. Например доставчиците на персонализирани штамповъчни матрици за автомобилна индустрия като Shaoyi (Ningbo) Metal Technology Co., Ltd. , използват сложни процеси за производство на висококачествени компоненти за OEM и доставчици от първо ниво, което често се осъществява благодарение на точния контрол, осигурен от съвременните системи за матрични кушеони.

Напреднали функции и съвременни технологии за амортисьор на матрицата

Съвременните системи за амортисьор на матрицата са еволюирали далеч зад пределите на простите налягане падове. Те са станали сложни, програмируеми мехатронни системи, които предлагат широк спектър от напреднали функции, осигурявайки на операторите безпрецедентен контрол върху процеса на формоване. Тези иновации са от решаващо значение при работа с трудни материали като високопрочна стомана и алуминий, както и за постигане на тесните допуски, изисквани от съвременното производство.

Един от най-значимите напредъци е възможността за програмиране на целия цикъл на буфера. Както е посочено в подробен анализ на The Fabricator, работата на съвременен буфер може да бъде разделена на няколко ключови фази, всяка от които независимо регулируема. Това включва предварително ускорение, при което буферът се движи, за да съвпадне със скоростта на плъзгача на пресата точно преди удар. Тази функция минимизира ударите, намалява шума и износването както на матрицата, така и на самата преса. Следва бързо нарастване на налягането до необходимата сила за задържане на заготовката.

По време на процеса на изтегляне, силата може да се програмира като многостепен профил, който се променя при спускане на пуансона. Освен това, някои системи предлагат функция за долното мъртво центриране (BDC) в долния край на хода. Това кратко надолно движение предпазва детайла от повреди, причинени от еластичността на възглавницата, когато плъзгачът на пресата започне да се вдига. Накрая, обратният ход може да се контролира, за да се постави готовият детайл в определена позиция за вземане от автоматизацията, преди да се върне в началната позиция за следващия цикъл.

Друго важно развитие е модулността и многоточковият контрол. Вместо един голям амортизатор, системите могат да бъдат изградени от няколко цилиндрови модула с отделно управление. Това позволява индивидуално разпределение на силата по матрицата. Операторът може да прилага по-голяма или по-малка сила към определени ъгли или зони от държача на заготовката, което е мощен инструмент за коригиране на проблеми с течение на материала при асиметрични или необичайно оформени детайли. Този многоточков контрол на налягането е от съществено значение за оптимизиране на производството на сложни компоненти и за намаляване на времето за проби на нови матрици.

Често задавани въпроси

1. Какво е амортизатор на матрица?

Подложката за матрица е компонент в прес машината, обикновено задвижвана от хидравлични, пневматични или сервоелектрични системи, разположена в основата на пресата. Нейната функция е да осигури регулируема нагорешна сила (противодавление) върху държателя на заготовката по време на формоване. Тази контролирана сила е от съществено значение за регулиране на теча на ламарината в матрицата, като по този начин се предотвратяват дефекти като гънки и скъсвания, особено при процеси на дълбоко изтегляне.

2. Какво е налягане на подложката в прес машина?

Налягането на подложката се отнася до силата, упражнявана от системата за подложка на матрицата. Това налягане е регулируемо и често може да се програмира да варира по време на хода на пресата. То е критичен параметър при формоването на ламарина, тъй като директно контролира триенето и движението на материала в държателя на заготовката. Правилното налягане на подложката гарантира, че детайлът ще бъде оформен по желаната форма без дефекти.

3. Каква е ролята на матрицата в прес инструмента?

В пресформата матрицата е специализираната инструментална схема, която формира заготовката. Тя обикновено се състои от мъжки компонент (пробойник) и женски компонент (кухината на матрицата или блока на матрицата). Ламарината се поставя между тези компоненти, а когато пресата се затвори, пробойникът принуждава метала да навлезе в кухината на матрицата, придавайки на детайла окончателната му форма. Въздушната възглавница работи заедно с матрицата, за да регулира процеса на формоване.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —