Пресформено леене срещу леене в пясъчни форми: Правилният избор за блокове на двигатели

Накратко

При сравняване на прецисното леене срещу леенето в пясъчни форми за блокове на двигатели, леенето в пясъчни форми е много често срещан и универсален метод. Въпреки че прецисното леене осигурява по-добра повърхностна гладкост и прецизност, високите разходи за производство на форми го правят по-малко разпространено за по-големи и по-сложни блокове на двигатели, въпреки че се използва за някои високопроизводителни алуминиеви конструкции. Леенето в пясъчни форми предлага същественото съчетание от ниска първоначална цена, гъвкавост в дизайна за сложни вътрешни канали и възможността да работи с необходимите сплави от сиво желязо и алуминий, което го прави по-добрия избор за това конкретно приложение.

Основни процеси обяснени: Разбиране на прецисното леене и леенето в пясъчни форми

За да се разбере защо един метод е предпочитан пред другия за блокове на двигатели, е важно да се разберат основните принципи както на прецисното леене, така и на леенето в пясъчни форми. Въпреки че и при двата метода се излива разтопен метал в форма, за да се създаде детайл, материалите, методите и механизмите са значително различни, което води до различни резултати по отношение на цена, прецизност и приложение.

Какво е ди кастването?

Изливът на изкуствени материали е производствен процес, при който разтопен метал се изсича под високо налягане в многократно използваема кухина на формата, известна като изкуствена изкуствена изкуствена изкуствена изкуствена изкуствена изкуствена изкуствена изкуствена изкуствена изку Тези матрици обикновено се обработват от изтвърдена стомана и се състоят от две половини, които са здраво закрепени заедно по време на инжектиране. Според информация от експерти по производството като Neway Precision , този процес на високо налягане позволява създаването на части с изключителна точност на размерите и гладка повърхностна обработка. Той е най-подходящ за нежелязни метали като алуминий, цинк и магнезий.

Процесът на литейка на матрица обикновено следва следните стъпки:

- Подготовка на матрицата: Сталевата матрица се почиства и смазва, за да се улесни изхвърлянето на частите и да се контролира температурата.

- Инжекция: Разтопен метал се инжектира в кухината на изкопаемата материя при висока скорост и налягане.

- Охлаждане: Металът се охлажда и затвърждава бързо в рамките на матрицата.

- Изхвърляне: Половините от матрицата се отварят и твърдата отливка се отстранява с помощта на изстрелни щифтове.

Какво представлява хвърлянето на пясък?

Изливът на пясък е един от най-старите и най-упростени методи за изливане на метали. Използва се форма, направена от плътен пясък, а не от метал. Както е подробно описано от източници като Gabrian , моделът на последната част се притиска в пясъка, за да се създаде кухината на формата. Пясъчната форма е излишна, което означава, че тя се унищожава, за да се премахне лиенето и трябва да се създаде нова форма за всяка част. Този процес е идеален за големи компоненти и може да се използва с голямо разнообразие от метали, включително тези с висока температура на топене като желязо, стомана, бронз и мед.

Типичните стъпки при изливането на пясък включват:

- Изработване на мухъл: Пясъкът се плъзга плътно около модела, който след това се отстранява, за да се остави кухина във формата на детайла. В рамките на формата могат да бъдат поставени пясъчни ядра, за да се създадат сложни вътрешни характеристики.

- Изсичане: Разтопен метал се излива в кухината на формата, обикновено използвайки гравитацията, за да запълни пространството.

- Студене: Металът се оставя да се охлади и изтвърди в пясъчната мухъл.

- Изтъркане: След като се затвърди, пясъчната форма се разкъсва, за да се освободи отливката. След това се почиства частта, за да се премахне остатъчния пясък.

Сравнение на лице с лице: Основни разлики между ливането на изкуствени изделия и ливането на пясък

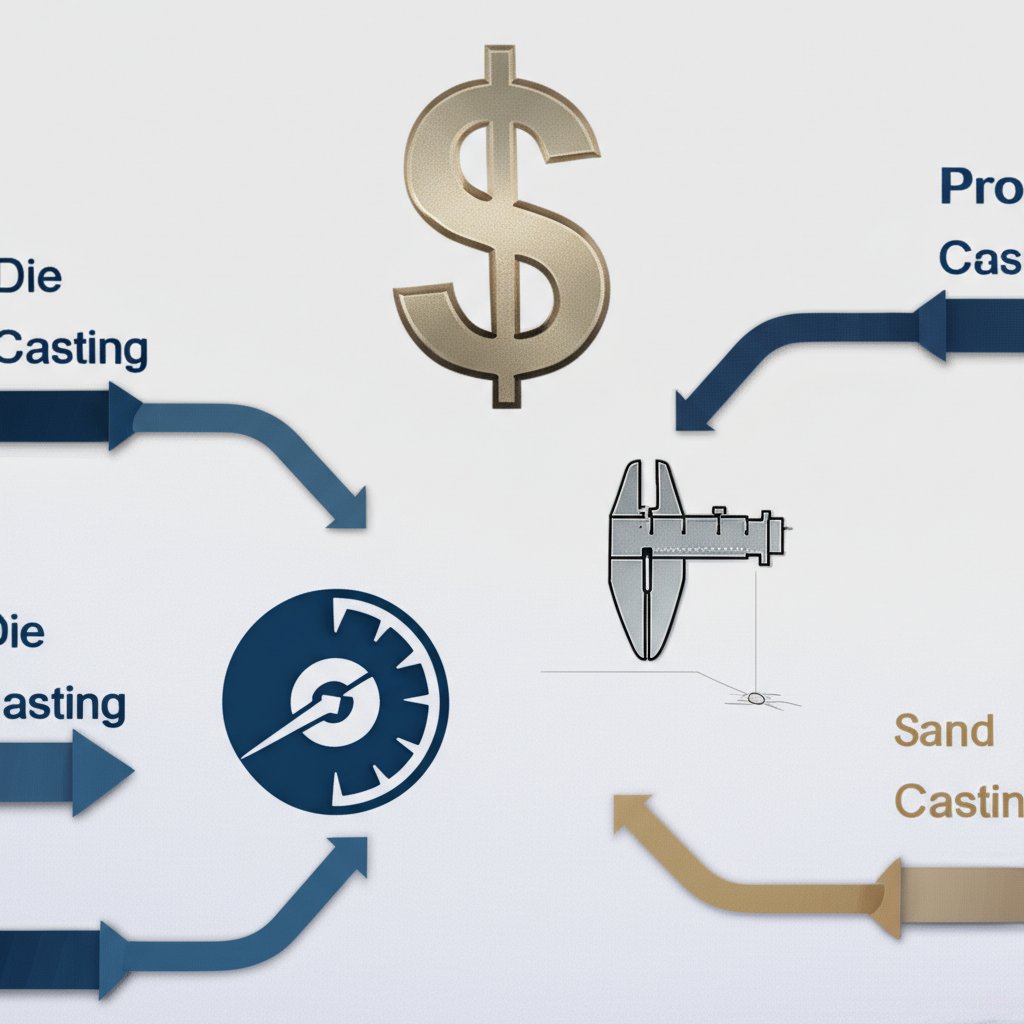

Изборът между литейното изпускане на пясък и литейното изпускане на пясък зависи от редица компромиси, свързани с разходите, обема, точността и материала. За инженерите и дизайнерите на продукти разбирането на тези различия е от решаващо значение за вземането на търговски разумно решение. Докато един процес осигурява скорост и прецизност, другият осигурява гъвкавост и икономическа ефективност за определени приложения.

Следващата таблица, синтезирана от данни от различни производствени ресурси, дава ясен преглед на основните им различия.

| Фaktор | Формовка под тиск | Пясъчно отливане |

|---|---|---|

| Стоимост на инструментите | Много високи (машинирани стоманени стъкла) | Много ниски (прости модели) |

| Производствен обем | Идеален за големи обеми (10000+ части) | Изгодно за малки до средни обеми |

| Повърхностно завършване | Отличен, гладък финиш. | Груба, текстурирана обработка |

| Точност на размерите | Висока точност (твърди толеранти, например ± 0,1 mm) | По-ниска точност (по-широки допустими граници) |

| Сложност на част | Отлично за тънки стени и сложни детайли. | Отличен за големи части със сложна вътрешна геометрия (използващи ядра) |

| Производствена скорост | Много бързи периоди на цикъл (секунди на част) | По-бавно време на цикъл (от минути до часове на част) |

| Опции за материали | Ограничени до нежелязови сплави (Al, Zn, Mg) | Почти всеки метал (желязо, стомана, мед, бронз, алуминий) |

Разходи за инструменти и обем на производството са най-значимите отличителни белези. Въз основа на това Комисията установи, че в рамките на разследвания период е имало значителни промени в цените на стоманените изделия. За разлика от това, ниската цена на модела за пясъчно отливане го прави идеален за прототипи, малки серии или много големи части, където стоманеният шлифт би бил изключително скъп.

Окончателно оформяне на повърхността и точност са ключови предимства на литейното изпускане. Както отбелязва Lupton & Place , гладката стоманени форми и високо налягане инжекция резултат в една превъзходна завършек, който често не изисква последваща обработка. Изливът на пясък по своята същност произвежда по-груба повърхност поради текстурата на пясъка, което означава, че частите често се нуждаят от вторично обработка или довършване.

Сложност и размер на частите да представят по-ниуанзирано сравнение. Изливът на стъкло се отличава в производството на части с много тънки стени и фини, сложни външни детайли. Въпреки това, пясъчното лиене е много по-гъвкаво за производство на много големи части и може да създаде невероятно сложни вътрешни проходи, като водопроводните пробиви в двигателния блок, като използва еднократни пясъчни сърца в основната форма.

Прилагането на двигателния блок: Защо изливането на пясък доминира

Когато става въпрос за производството на двигател, теоретичните предимства на прецизността и скоростта на литейното друкване са напълно затъмнени от практическите и икономическите ограничения. Изливът на пясък е изключително популярен метод за това приложение по няколко ясни и убедителни причини. Сложността, размерите и икономичността на производството на двигателния блок са съвсем съвместими със силните страни на пясъчното леене.

Основната бариера за литейното производство е астрономическата цена на инструментите. Блокът на двигателя е голям и много сложен компонент. Създаването на твърда стоманени маркировка, способна да го произвежда, ще струва милиони долари и ще отнеме много време за развитие. Като се има предвид, че производителите на автомобили често актуализират конструкциите на двигателя, тази огромна инвестиция в постоянна форма просто не е осъществима. Изливът на пясък, с неговите евтини, еднократни форми, позволява бързи и евтини модификации на дизайна.

Освен това конструкцията на двигателния блок разчита на сложни вътрешни канали за охлаждаща течност (водни жилетки) и галерии за масло. Тези сложни вътрешни геометри са идеално подходящи за изливане на пясък. В процеса се използват точно оформени пясъчни сърца, които се поставят в основната форма. След като метала е излят и затвърди, пясъчните ядра просто се разбиват и разклащат, оставяйки след себе си сложна мрежа от проходи. Това би било почти невъзможно и изключително скъпо с постоянна стоманени матрица.

Накрая, пясъчното леене е достатъчно универсално, за да обработва материали, типично използвани за блокове на двигатели – а именно сив чугун и алуминиеви сплави. Въпреки че алуминиевите блокове могат да се леят под налягане, този процес обикновено се използва за по-малки двигатели. За големите, здрави блокове, използвани в повечето превозни средства, особено тези от сив чугун, пясъчното леене е единственото практично и икономически изгодно решение. Тази гъвкавост гарантира, че производителите могат да изберат най-подходящия материал за производителност и дълготрайност, без да бъдат ограничени от производствения процес.

Отвъд леенето: преглед на коването и прецизното леене

Въпреки че дискусията често се фокусира върху сравнението между леене под налягане и пясъчно леене, други производствени процеси предлагат различни предимства за специфични приложения. Разбирането на тези алтернативи, като прецизното леене и коването, дава по-пълна картина на инженерите при избора на производствен метод.

Инвестиционно лияне , както е обяснено от ресурси като Howard Precision Metals , е друг метод за отливане, известен с изключителната финишна обработка на повърхностите и високата размерна точност, често превъзхождаща тази при отливане под налягане. Използва се восъчен модел за създаване на керамична форма, която след това се разтапя, преди да се налее метала. Този процес е идеален за много сложни, деликатни части (като лопатки на турбини) и може да се използва с голям диапазон от черни и цветни метали. Въпреки това, обикновено е по-скъп и по-бавен от отливането под налягане, което го прави подходящ за приложения с по-малки обеми и висока прецизност.

Също така е важно да се различава отливането от сковаване . Коването не включва разтопен метал; вместо това формира твърд парче метал чрез компресионни сили, като се използва чукане или пресоване. Този процес води до детайли с по-голяма якост и издръжливост, тъй като вътрешната зърнеста структура на метала се усъвършенства и подрежда. За критични автомобилни компоненти с високо натоварване, при които якостта е от първостепенно значение, коването често е предпочитаният метод. За компании, търсещи високоефективни решения, специализирани доставчици като Shaoyi (Ningbo) Metal Technology предлагат прецизно проектирани ковани автомобилни части, което показва значението на този процес в индустрията.

Често задавани въпроси

1. По-добро ли е леенето под налягане от леенето в пясъчни форми?

Нито един от двата процеса не е универсално "по-добър"; идеалният избор зависи изцяло от изискванията на проекта. Изливът на изкуствени изкуствени изделия е по-добър за производство на големи обеми от малки до средни части, изискващи висока точност и гладка повърхност. Изливът на пясък е по-добър за големи части, малки обеми на производство, компоненти със сложна вътрешна геометрия и проекти, при които е критично ниска първоначалната цена на инструмента.

2. Да се съобразяваме. Какъв вид отливка се използва за блоковете на двигателя?

Изливът на пясък е много често използван метод за производство на двигателни блокове, особено за конструкции от чугун и производство на алуминий с по-нисък обем. Докато други методи като лиенето на изкуствени изкуства се използват и за високообхватни алуминиеви блокове, способността на пясъчното лиене да произвежда икономически ефективни големи, сложни части с сложни вътрешни проходи го прави популярен избор.

3. Да се съобразяваме. Защо за двигател се използва пясъчно отливане?

Изливът на пясък се използва за двигателните блокове поради комбинация от фактори. Първо, разходите за инструменти са значително по-ниски от тези за лиене под налягане, което е от решаващо значение за такава голяма част и позволява често актуализиране на конструкцията. Второ, той може лесно да създаде сложните вътрешни канали, необходими за охлаждащата течност и маслото, като използва еднократни пясъчни сърца. Накрая, тя е многофункционална и подходяща за леките сплави от чугун и алуминий, които обикновено се използват за двигателните блокове.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —