Предимства на персонализирани ковани гайки за колелата, които предотвратяват повреди

Разбиране на персонализираните ковани гайки за джанти и защо те са важни

Всеки път, когато ускорявате, спирате или завивате рязко, вашите джанти изпитват огромни сили. Какво ги задържа здраво прикрепени към вашия автомобил? Тези малки, но мощни здраво закрепващи елементи, наречени гайки за джанти. Докато повечето шофьори никога не им обръщат внимание, фурнитурата за колелата представлява критичната връзка между вашия автомобил и пътя под него. Когато тази връзка се провали, последствията могат да варират от неприятни до катастрофални.

Персонализираните кованите гайки за колела представляват златния стандарт в технологията за закрепване на гуми. За разлика от леените алтернативи, които се изливат в форми, или машинно обработваните версии, изработени от прътов материал, кованите гайки преминават през интензивен производствен процес, който принципно трансформира вътрешната структура на метала. Тази разлика има значение независимо дали пътувате всекидневно, изпитвате границите на уличната производителност през уикендите или участвате в състезателни събития с автомобила си.

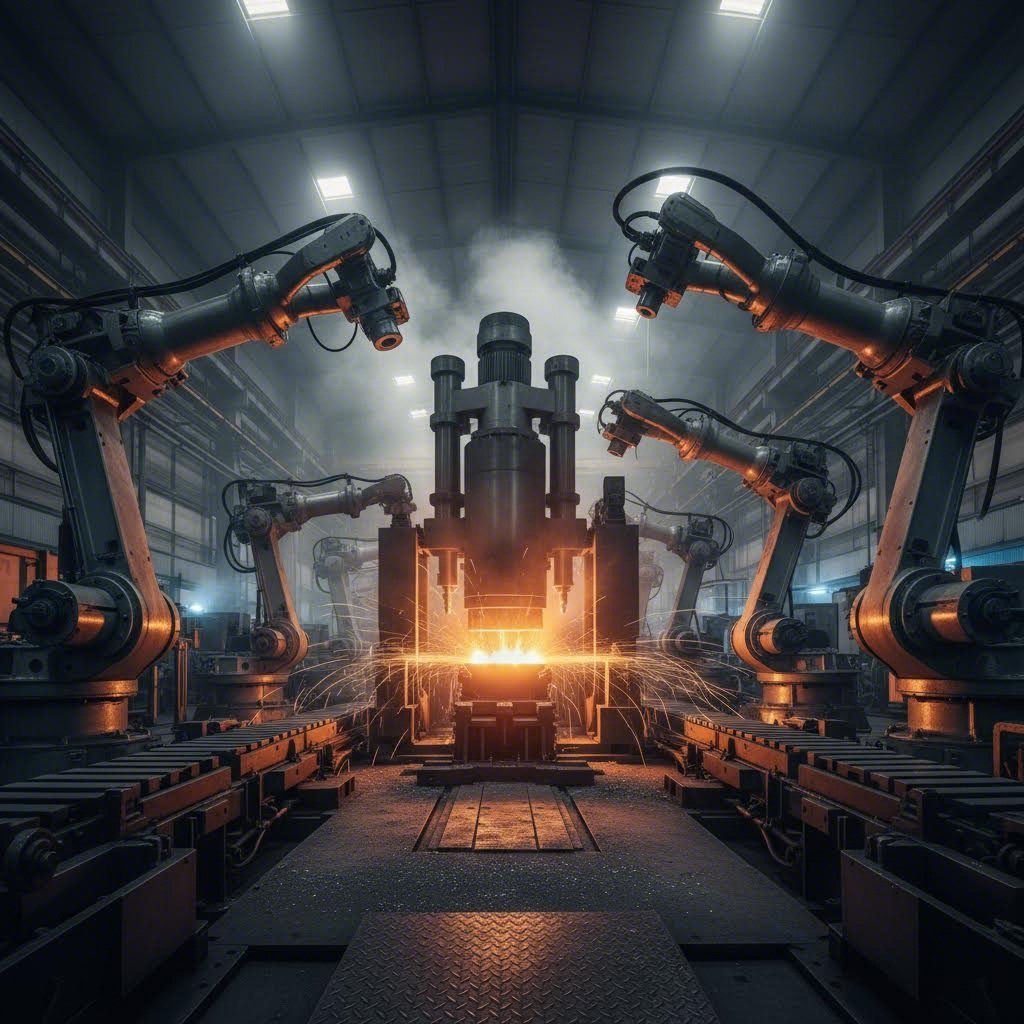

Обяснение на разликата при коването

Представете си парче метал, компресирано под екстремно налягане — понякога надвишаващо 2000 тона сила. Този процес не просто оформя материала; той принципно преустройва молекулярната му архитектура. По време на коването металът се нагрява и след това се компресира, като принуждава зърнестата му структура да се подреди в непрекъснати, неразделни модели, следващи контурите на детайла.

Отливаните фалцови гайки започват като разтопен метал, излят в форми. Въпреки че този метод позволява сложни форми и по-ниски производствени разходи, той създава произволни зърнести структури с потенциални вътрешни празноти и слаби точки. Фрезованите фалцови гайки започват от цял прътов материал и предлагат добро ниво на якост, но процесът на рязане всъщност нарушава естествения поток на зърнестата структура, създавайки потенциални участъци на напрежение.

Представете си го като дървена зърнестост. Когато режете напречно на зърното, материалът значително омеква. Коването е като работа по посока на зърното — запазва и усилва естествените пътища на якост. Независимо дали разглеждате цели фалцови гайки за по-голяма издръжливост, титанови фалцови гайки за намаляване на теглото или тюнинг фалцови гайки за съвместимост с вторични колелни дискове, разбирането на тази разлика в производството ви помага да вземете обосновани решения.

Защо зърнестата структура има значение за коланната фурнитура

Според експертите по коване от Queen City Forging, подредената зърнеста структура в кованите компоненти елиминира вътрешни дефекти като порьозността, като същевременно осигурява еднородна плътност по целия материал. Това директно води до по-добра устойчивост на умора — от решаващо значение, когато гайките за колелата изпитват хиляди цикли на натоварване от ускорение, спиране и странични сили при завоите.

Процесът на коване позволява и накърняване чрез пластична деформация, при което контролираната деформация увеличава плътността на дислокациите в кристалната структура на метала. Това прави готовия компонент по-твърд и по-устойчив на деформация под натоварване. За ентусиастите на висока производителност, които редовно изпробват възможностите на своите превозни средства, или за тези, които са модифицирали части като клапан за отдушник с цел увеличаване на налягането, това металургично предимство осигурява реално усещане за сигурност.

В целия този наръчник ще намерите обективна, независима от производителя информация, обхващаща всичко – от избор на материали и изисквания за съвместимост до правилните техники за монтаж. Независимо дали надграждате за безопасност, производителност или естетика, разбирането на ползите от персонализирани кованите стеги ви дава възможност да направите правилния избор за конкретното приложение.

Предимства в здравина и издръжливост на кованата конструкция

Слышали сте, че кованите стеги са по-здрави от литите аналогы – но какво означава това всъщност за колелата ви, закрепени при скорости по магистралите? Отговорът се крие в металургичната наука, която много конкуренти споменават, но рядко обясняват. Когато разберете защо коването създава по-висококачествено фурнитурно оборудване, ще осъзнаете защо инвестицирането в добри стеги става решение за безопасност, а не просто надстройка.

Процесът на коване елиминира вътрешни празноти и порьозност, с които страдат литите компоненти. Според индустриални проучвания, сравняващи ковани и лити компоненти , кованите части обикновено осигуряват около 26% по-голяма якост на опън и приблизително 37% по-голяма устойчивост на умора в сравнение със своите лити аналогове. Това не са маргинални подобрения — те представляват принципно различни експлоатационни възможности под натоварване.

Защо има толкова драматични разлики? Литият метал се затвърдява с произволна ориентация на зърната, което създава микроскопични слаби точки, от които могат да започнат пукнатини. Коването компресира и подрежда тези зърна в непрекъснати потоци, ефективно затваряйки вътрешните празнини и осигурявайки еднородна плътност по целия компонент. Най-добрите гайки за колела от втора употреба използват това структурно предимство, за да поемат увеличеното натоварване, което изисква динамичното каране.

Превъзходна устойчивост на умора под натоварване

Всеки път, когато ускорявате, спирате рязко или завивате агресивно, гайките на колелата изпитват повтарящи се натоварвания. Това циклично натоварване не довежда до незабавен отказ — вместо това постепенно натрупва щети чрез процес, наречен метална умора. Точно тук кованата конструкция наистина се отличава.

Изследвания, публикувани в Списание за метали изследваха характеристиките на умората при ковани и нековани алуминиеви сплави. Резултатите бяха поразителни: кованите образци демонстрираха значително по-дълъг живот на умора с много по-малко разсейване в резултатите от тестовете. По-важното е, че процесът на коване повиши устойчивостта на умора, като намали променливостта — което означава, че кованите компоненти работят последователно, а не непредсказуемо.

Каква е причината за това предимство по отношение на умората? Проучването разкри, че некованите материали съдържат по-големи вътрешни включвания и дефекти, които действат като места за начало на пукнатини. При повтарящо се натоварване пукнатините се разпространяват от тези слаби точки. Кованите материали показват по-малки максимални размери на включванията (13 μm спрямо 21 μm при еквивалентни нива на доверие), което рязко намалява риска от разрушаване при условия на висок цикъл на напрежение.

Помислете какво изпитват вашите гайки по време на типична езда:

- Сили при ускорение които натискат връзката на резбата

- Натоварване от спирачките предаващи се през сборния втулков уред на колелото

- Напрежение при завъртане създаващи странични сили върху монтажните повърхности на колелото

- Вибрационно натоварване от неравности в пътя и шум от лагера на спирачката при различни честоти

- Термичен цикъл от топлина от спирачките, предавана през втулката

Титанова гайка или качествен вариант от хром-молибден поема тези повтарящи се натоварвания благодарение на подравнената си зърнеста структура, докато литите алтернативи натрупват уморни повреди по-бързо във вътрешните слаби точки.

Постоянна затегателна сила във времето

Поддържането на правилната затегателна сила за колелата не е еднократно постижение — това е постоянна изискване през целия експлоатационен живот на гайките за колела. Кованата конструкция осигурява измерими предимства при запазване на затегателната сила, които имат пряко влияние върху безопасното.

Когато затегнете гайка за колело според спецификацията, всъщност я разтегляте леко, за да създадете затегателната сила, която задържа колелото здраво. С течение на времето няколко фактора действат срещу тази затегателна сила:

- Термична експанзия и съкращаване от термични цикли

- Засядане вследствие вибрации на съединяващите повърхности

- Релаксация на напрежението в материала на затегващия елемент

- Износване на резбата от многократно монтиране и демонтиране

Кованите гайки по-ефективно се съпротивляват на тези механизми на деградация, защото плътната им структура без включвания запазва размерната стабилност при термичен стрес. Подравнената зърнеста структура също осигурява превъзходна цялостност на резбата, като поддържа прецизно съединение дори след многобройни смяны на колелата.

Данните от проучването потвърждават това наблюдение от реалния свят: кованите компоненти показват по-състоятелни характеристики на умора с по-малко разсейване на резултатите. Тази състоятелност води до предвидимо поведение при стягането — ще знаете, че колелата ви остават правилно фиксирани, вместо да се чудите дали фиксиращите елементи постепенно губят хватката си.

За ежедневните шофьори това означава по-редки нужди от повторно затегчаване и по-голяма увереност по време на сезонната смяна на гуми. За ентусиастите на високите производителнисти, които използват превозните си средства при агресивно каране, тренировъчни дни на писта или динамични излети по странични пътища, постоянното натягане предотвратява постепенното разхлабване, което може да доведе до катастрофално отделяне на колелото.

Разбирането на тези металургични основи помага да се обясни защо качествените кованите фиксации се оценяват по-високо. Вие не плащате просто за търговска марка или естетическа обработка — вие инвестираме в основни материални свойства, които директно влияят върху това дали колелата ви ще останат закрепени при хиляди мили реално натоварване. След като установихме тази основа на здравина, нека разгледаме как различните материали повлияват тези експлоатационни характеристики.

Пълно сравнение на материалите за ковани гайки за болтове

Сега, след като разбрахте защо коването осигурява по-добра якост, следващият въпрос е: кой материал осигурява най-добри експлоатационни качества за вашите конкретни нужди? Когато търсите гайки за болтове за допълнителни колела, ще се сблъскате с четири основни опции — всяка от които притежава отличаващи се характеристики, правейки я идеална за различни приложения. Нека разчетем какво всъщност означават тези спецификации на материалите.

Звучи сложно? Не е задължително. Помислете за избора на материал като за избор на гуми: съставът, предназначен за писта, работи отлично на сух път, но има затруднения при дъжд. По подобен начин всеки материал за колани се проявява отлично в определени условия, но има компромиси в други. Разбирането на тези различия предотвратява скъпи грешки и гарантира, че фелните ви ще отговарят на изискванията на вашия стил на каране.

Спецификации за класове на материали – обяснени

Когато видите означения като "4140 хром-моли" или "7075-T6 алуминий", те не са маркетингови термини – а точни спецификации на материали, които определят техническите характеристики. Ето какво всъщност ви казват тези класове:

хром-моли стомана 4140: Тази маркировка означава хром-молибденова легирана стомана с определени проценти въглерод (0,40 %) и легиращи елементи. Хромът подобрява твърдостта и устойчивостта на износване, докато молибденът увеличава якостта при повишени температури. Този материал осигурява изключително добро съотношение между якост и тегло за приложения с висока производителност, което го прави популярен избор сред ентусиастите, които търсят дълготраен ефект без излишна маса.

алуминий 7075-T6: „7075“ се отнася за алуминиев сплав, съдържащ цинк като основен легиращ елемент, който образува една от най-силните налични алуминиеви формулировки. „T6“ показва процеса на термична обработка – третиране чрез разтворение и изкуствено стареене, което максимизира якостта. Въпреки че е впечатляващо лек, този материал изисква внимателно отношение при приложения с висока температура.

Титан клас 5 (Ti-6Al-4V): Тази спецификация за титанова гайка от аерокосмически клас посочва сплав, съдържаща 6% алуминий и 4% ванадий. Според Проучването на Tire Hardware за сравнение на титан , титан от клас 5 осигурява якост на опън от 950 MPa — значително надвишаващ стандартните стоманени болтове с 800 MPa — при тегло с 50% по-малко. Премиум опции като винтовете от титан Hyperion използват този клас за максимална производителност.

Неръждаема стомана (304 или 316): Тези класове показват хром-никелови сплави, оптимизирани за устойчивост на корозия. Клас 316 включва молибден за подобрена защита срещу хлориди (пътна сол), което го прави идеален за сурови климатични условия. Въпреки това, неръждаемата стомана обикновено има по-ниска якост в сравнение с хром-моли за еднакво тегло.

Съвместяване на материала с приложението ви

Изборът на подходящ материал зависи от това, което е най-важно за вашите условия на каране. Следната сравнителна таблица представя ключовите характеристики на всички четири материала:

| Материал | Якост на опън | Тегло | Устойчивост на корозия | Топлинна устойчивост | Идеални случаи на употреба |

|---|---|---|---|---|---|

| хром-молибденова стомана 4140 | Много висока (850-1000 MPa) | Най-тежки | Средна (изисква покритие) | Отлично | Пистови дни, влачене, спортно каране |

| 7075-T6 Алюминий | Умерена (570 MPa) | Най-леките | Добра (анодизирането подобрява) | LIMITED | Показни превозни средства, леки конструкции, умерено градско ползване |

| Титанов клас 5 | Високо (950 MPa) | 50% по-лек от стоманата | Отлично (естествено устойчив) | Отлично | Използване на писта, ентусиасти за производителност, влажни климатични условия |

| Неръждаема стомана (316) | Средно-високо (580 MPa) | Подобно на хромомоли | Отлично | Добре | Прибрежни зони, зимно каране, всекидневни превозни средства |

Когато решавате между тези опции, помислете какво всъщност се случва по време на агресивно каране. Болтовете за гуми от титан запазват якостта си дори при многократни цикли на нагряване от силно спиране – ситуации, при които алуминият може да се размекне и да изгуби стягащата сила. Проучването на Tire Hardware потвърждава, че титанът "запазва своята якост и структура дори при високи температури на пистата", докато стоманата може да се разширява и потенциално да се разхлаби.

Намаляването на теглото заслужава внимателно разглеждане. Да, титанът осигурява значително намаляване в сравнение със стоманата – приблизително с 50% по-лек за компоненти с еквивалентна якост. Алуминият спестява още по-голямо тегло, но това идва със забележими компромиси по отношение на якостта, които ограничават пригодността му за агресивно каране. За специализирани пистови превозни средства или конструкции, насочени към намаляване на неподрежданата маса, титанът представлява оптималното решение за производителност: значително намаляване на теглото без компрометиране на надеждността.

Все пак за много шофьори, използващи колите си всекидневно, хромомолибденовата стомана остава практичният избор. Тя осигурява отлична якост при по-ниска цена, прекрасно понася топлината и предлага доказана издръжливост при милиони километри реална употреба. Наказанието от по-голямото тегло в сравнение с титана става незначително при нормално градско каране, където малката разлика в ротационната маса няма да повлияе забележимо върху ускорението или управляемостта.

Климатът също влияе върху избора на материала. Ако живеете в район, където през зимата пътищата са покрити с пътна сол, корозионната устойчивост на неръждаемата стомана или титана става истинско предимство в сравнение с хром-молибдена, който изисква защитни покрития, за да се предпази от ръжда. Естествената устойчивост на титана към корозия означава, че вашата инвестиция ще запази външния си вид и структурната си цялостност години наред, дори в сурови прибрежни или северни среди.

След като характеристиките на материалите са ясни, съвместимостта става следващото ви важно решение. Най-силният титанов фалц в света няма да защити гумите ви, ако не отговаря на типа седло и резбовите спецификации на вашия автомобил.

Основни елементи за типове седла и съвместимост на резбовия ход

Избрахте висококачествен кован материал с отлични характеристики за якост — но нищо от това няма значение, ако гайките ви не пасват на вашия автомобил. Съвместимостта може да изглежда проста, но точно тук повечето ентусиасти допускат скъпоструващи грешки. Използването на грешен тип седло или стъпка на резбата създава опасни условия, които не могат да бъдат компенсирани от никакво количество качествен материал. Нека разгледаме ключовите спецификации, които трябва да проверите, преди да закупите заместващи гайки.

Ето истината: специална гайка, проектирана за едно приложение, може да се превърне в риск при друго. Несъответстващите типове седла попречват на правилния контакт с колелото, докато неправилната стъпка на резбата причинява увиване, което ослабва връзката. Разбирането на тези основи защитава както инвестициите, така и вашата безопасност.

Ръководство за съвместимост по тип на седлото

"Седалката" се отнася за повърхнината, където гайката за колелото допира диска. Този контакт трябва да съвпада точно – неправилно поставена гайка няма да разпредели правилно затегващата сила, което потенциално може да доведе до движение на колелото или концентрация на напрежение, увреждащо монтажната повърхност на диска.

Три основни типа седалки доминират на автомобилния пазар:

Конична/с фаска (60-градусова): Най-често срещаната конфигурация за алуминиеви дискове и много местни превозни средства. Те имат наклонена повърхност, която центрира гайката при затегване, като създава клиновидно действие, което подобрява безопасното закрепване. Когато търсите специални гайки за алуминиеви дискове, коничните седалки обикновено са най-вероятното изискване.

Кълбовидна/радиусна (сферична): Намира се предимно на европейски превозни средства, включително BMW, Mercedes-Benz, Audi и Volkswagen. Тези болтове имат закръглена повърхност за наседване, която контактува със съответстваща извита джобна част в колелото. Болтовете с топчесто наседване изискват прецизно съвпадане по радиус — използването на конична гайка на колело с топчесто наседване води до точков контакт вместо правилно повърхностно прилягане.

Плоско/маг (стил шайба): Често срещано при определени японски превозни средства и специфични вторични колела, проектирани за драг надпревари или показни цели. Те разполагат с плоска повърхност за наседване и интегрирана или отделна шайба, която разпределя натоварването в по-широката област. Някои маг-колела изискват тази конфигурация, за да се предотврати повреда на по-тънките фланци за монтиране.

Никога не приемайте, че новите ви колела използват същия тип наседване като фабричните ви колела. Винаги проверявайте изискванията за типа наседване в спецификациите на производителя на колелата, преди да закупите фиксиращи елементи.

Идентифициране на стъпката на резбата, направено просто

Стъпката на резбата определя дали гайката ви ще се навие правилно на болтовете за колелото на автомобила ви. Според DrivenProducts.com използването на грешна стъпка на резба кара гайките да се "стискат при затегчване и не се заключват напълно" — което води до скъсване на резбата и потенциална загуба на колело.

Спецификациите за резба включват две мерки: диаметър на резбата и стъпка. Те се означават във формати като M12x1,5 (метрични) или 1/2"-20 (американски стандарт). Първото число показва диаметъра на резбата; второто посочва разстоянието между резбите (метрични, в милиметри) или броя резби на инч (американски стандарт).

Често срещани стъпки на резба варират според региона на производителя:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi и много други японски и местни превозни средства

- M12 x 1,25: Infiniti, Nissan, Subaru и някои други производители

- M14 x 1,5: Много съвременни пикапи, SUV-ове и европейски превозни средства, изискващи по-големи здравни елементи

- M14 x 2,0: Изберете приложения за тежка експлоатация

- 1/2"-20:Класически американски превозни средства и някои съвременни местни модели

- 9/16"-18:По-големи местни превозни средства и камиони

Как да определите правилните си спецификации? Започнете с ръководството за собственика на вашия автомобил, в което обикновено са посочени фабричните спецификации за гайките на колелата. Като алтернатива, можете да измерите съществуващите части, като използвате уред за измерване на стъпката на нишката, достъпен във всеки магазин за авточасти. Забележки на DrivenProducts че можете да отнесете съществуваща гайка до местния магазин за строителни материали и да я завинтите върху болтове, които те предлагат, за да потвърдите размера.

За европейските превозни средства имайте предвид, че много производители – включително Audi, BMW и Mercedes – използват болтове за колелата, вместо комбинацията щифт-гайка, която е характерна за азиатски и местни превозни средства. Това различие е важно при покупката, тъй като заместващите гайки няма да работят в системи с болтове.

При измерване на съществуващите гайки за болтове, проверете както типа на седалката, така и резбовите спецификации, преди да поръчате заместващи. Прецизният шублер помага за потвърждаване на диаметъра на резбата, докато уредът за стъпка проверява разстоянието между резбите. Ако модернизирате до колелета от втора употреба, проверете дали те изискват различни типове седалки в сравнение с фабричната Ви конфигурация – това често се случва при преминаване от OEM към нестандартни конфигурации.

Последствията от неправилния размер надхвърлят простото затруднение при монтиране. Прекараните през резба гайки повреждат болтовете на колелата, които изискват скъпо заменяне. Неправилно поставените елементи създават неравномерно стягане, което може да напука повърхностите за монтиране на колелата или да доведе до постепенно разхлабване. Тези повреди могат да настъпят внезапно и без предупреждение, което прави задължителна проверката на спецификациите преди първоначалното монтиране. След като са разбрани изискванията за съвместимост, нека разгледаме кога модернизацията до персонализирана кованa арматура става наистина необходима, спрямо случаите, когато фабричното оборудване е достатъчно.

Когато са необходими нестандартни кованите гайки за болтове

Ето един въпрос, с който се преборват много ентусиасти: имате ли наистина нужда от нестандартни ковани гайки за болтове или серийната арматура ще свърши перфектно работа? Честният отговор напълно зависи от това как използвате превозното си средство. Макар производителите да проектират серийни гайки за нормални условия на движение, някои ситуации надхвърлят тези „нормални“ граници – и точно тогава разбирането на истинските предимства на кованата арматура става ценно.

Нека премахнем маркетинговия шум и разгледаме кога актуализацията има практическа обосновка, а кога е просто естетически избор. Това насоки за вземане на решение попълва пропуск, който повечето конкуренти пренебрегват, оставяйки вас да прецените дали по-високата цена осигурява реална полза именно за вашия конкретен случай.

Когато серийните гайки не са достатъчни

Заводските болтове за гуми работят задоволително при условията, които производителите очакват: ежедневни превози, случайни пътувания по магистрали и типична въздушна влага. Въпреки това, те са проектирани да осигуряват баланс между цена, достатъчна производителност и ефективност при масово производство – а не да се представят отлично при изискващи приложения. Няколко сценария разкриват техните ограничения:

Монтаж на неродни джанти: Когато модернизирате до неродни джанти, заводските болтове за гуми често няма да работят правилно. Различни типове седла, вариращи изисквания за дълбочина и естетически съображения обикновено изискват ново оборудване. Ако ползвате болтове за джанти Moto Metal или други неродни опции, специално подбрани ковано оборудване гарантира правилното засичане и външен вид. Освен това изчисляването на офсета на джантите за новата ви конфигурация е само един от факторите за съвместимост — болтовете трябва напълно да отговарят на спецификациите на вашите джанти.

Агресивни условия на шофиране: Оригиналните компоненти не са проектирани за многократни високонапрежни цикли при динамично каране. Устойчивостта на стандартните лити или механично обработени гайки към умора може да се окаже недостатъчна, когато постоянно изпитвате автомобила до граници на производителността, особено при интензивно спиране, което предава значително количество топлина през стъпалния асемблиран елемент.

Теглене на ремарке: Тегленето на ремаркета или превозването на тежки товари умножава силите, действащи върху коланите за колела. Допълнителното тегло увеличава напрежението по време на ускорение, спиране и завои, като същевременно генерира повече топлина от по-натоварените спирачни системи. Стандартните гайки могат да запазят достатъчна затегателна сила при нормални натоварвания, но се справят трудно с повишените изисквания при постоянна употреба за теглене.

Влияние на околната среда: Ако живеете в крайбрежни райони или области с интензивно използване на пътна сол през зимата, фабричната арматура – особено стоманата без покритие – корозира с времето. Тази корозия отслабва здравоходовете, затруднява демонтажа и може да доведе до заклещени резби, които повреждат болтовете за гуми. Кованите титанови или неръждаеми алтернативи издържат значително по-добре при тези условия.

Приложения с високи изисквания, изискващи кована арматура

Когато преценявате дали да модернизирате, имайте предвид термичните изисквания, които вашият стил на каране поставя върху арматурата на колелата. Според проучване на титанови болтове , титановият сплав запазва 90% от своята якост при температури до 300°С, докато стоманените гайки достигат максимум около 250°С след специална термична обработка. Алуминият, въпреки предимството си по отношение на теглото, понася най-сериозно щетите – губи якост, когато топлината от спирачките се предава през хуба по време на агресивно каране.

Това топлинно поведение има голямо значение за ентусиастите по пистите. По време на многократни интензивни спирачни режими, спирачните дискове могат да достигнат температури над 500°С, като топлината се предава през стъпалото към фиксиращите елементи на колелото. Слъновете за колела от титан или висококачествена хромомолибденова стомана издържат тези термични цикли, без да претърпяват промени в размерите или намаляване на якостта, каквито алуминият изпитва. Разбирането на рейтингите UTQG ви помага да изберете гуми, подходящи за вашите целите в областта на производителността — и същото внимателно съпоставяне важи и при избора на фиксиращи елементи за колела, които няма да станат слабото звено на вашия автомобил.

Следните случаи на употреба имат най-голяма полза от персонализирани кованите фиксиращи елементи:

- Участници в дни за писта: Изберете титан или хромомолибденова стомана за многократни термични цикли и агресивни изисквания за затегчане. Най-добрите противоукраденски гайки за употреба на писта комбинират защитни функции с термична стабилност.

- Състезатели в автокрос и time attack: Титанът намалява неподрежданата маса, като запазва якостта при високонапрегнати завои.

- Специализирани буксирни превозни средства: Хромомолибденовата стомана осигурява максимална якост при продължителни тежки натоварвания при разумна цена.

- Ентусиасти по безпътници: Кованата стомана по-добре понася ударните натоварвания и излагането на отломки в сравнение с алтернативите; корозионноустойчивите покрития удължават експлоатационния живот в кал и вода.

- Показни превозни средства и естетически конструкции: Ковани алуминий или титан с индивидуални повърхности осигуряват визуално подобрение, без да компрометират структурната цялост.

- Ежедневни превозни средства в сурови климатични условия: Кована неръждаема стомана или титан устоява на корозията от пътния сол, като запазва надеждната работа.

За типичните шофьори, изминаващи умерени разстояния без агресивен стил на каране, фабричната хардуер често остава напълно адекватна. Предимствата от персонализирани кованите гайки стават най-убедителни, когато използването ви надхвърля нормалните параметри – независимо дали това е поради спортно каране, тежки натоварвания, въздействие на околната среда или монтиране на алтернативни колелета, изискващи различни спецификации.

Разбирането кога модификациите осигуряват реална стойност, а не маргинално подобрение, ви помага ефективно да разпределяте бюджета си за преустройства. След като е ясно вашето приложение, правилната инсталация става следващият ключов фактор за постигане на пълния потенциал на качествената хардуер за колела.

Правилна инсталация и спецификации за момент на затегняне

Инвестихте в качествени кованти гайки за болтове и сте проверили съвместимостта — сега процесът на монтаж определя дали ще реализирате реално ползите от тези персонализирани кованти гайки. Изненадващо, точно тук много ентусиасти сами подкопават собствените си надстроителни решения. Неправилният монтаж може да превърне висококачествено оборудване в риск за безопасността, независимо от качеството на материала или прецизността на производството.

Според Спиране & Предна част , "Много хора мислят, че трябва да затегнем гайките за болтове докато не могат да се завъртат повече. Нищо не би могло да е по-далеч от истината. Измерваме въртящия момент, но целта е да се постигне правилната стегателна сила." Тази разлика има огромно значение — прекомерното затегване поврежда резбите и всъщност може да намали ефективността на стягането, докато недостатъчното затегване създава очевидни рискове от отпускане.

Спецификации за въртящ момент според приложението

Защо всички гайки за болтове не използват една и съща спецификация за въртящ момент? Няколко фактора влияят на правилната стойност за конкретната ви конфигурация:

Размер на резбата: Нишките с по-голям диаметър (М14 спрямо М12) изискват по-високи стойности на въртящ момент, тъй като задействат повече материал и създават по-голяма затегваща сила на завъртане. Пример за този принцип е сравнението на размерите на гнездата за свещи — по-малките фиксиращи елементи изискват по-малко въртящ момент, за да постигнат правилното издърпване.

Свойства на материала: Различните материали реагират по различен начин на приложен въртящ момент. Гайките за болтове от алуминий обикновено изискват по-ниски спецификации за въртящ момент в сравнение с тези от стомана, тъй като по-ниският модул на еластичност на алуминия означава, че той се разтяга по-лесно. Прекомерният въртящ момент върху алуминий може да причини постоянна деформация или скъсване на нишката.

Приложение за превозно средство: Производителите определят стойностите на въртящ момент въз основа на теглото на колелата, очакваните натоварвания и конструкцията на стъпалото. Компактен седан може да изисква 80 фут-паунда (приблизително 108 нютон-метра), докато тежкотоварен камион изисква 140 фут-паунда или повече. Винаги проверявайте изискванията за конкретното превозно средство.

Следните общи насоки се прилагат, когато спецификациите на производителя не са налични, според OnAllCylinders :

| Размер на резбата | Диапазон на въртящ момент (фут-паунда) | Диапазон на въртящия момент (Nm) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| М14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Винаги поставяйте спецификациите на производителя над общи насоки. Ръководството за потребителя на превозното Ви средство или документацията на производителя на колелата съдържа окончателните изисквания за момент на затегняване за Вашето приложение.

Разполагане на най-добри практики за продължителност

Правилната инсталация включва повече от просто постигане на правилния момент на затегняване. Асоциацията на индустрията на гуми разработи процедурата R.I.S.T. — Премахване на замърсявания, Проверка на повърхностите, Затегчане на болтовете, Затегняване до спецификацията — специално с цел осигуряване на целия процес на монтаж, който предотвратява повреди.

Следвайте тази стъпка по стъпка процедура за оптимални резултати:

- Внимателно проверете болтовете на колелата. Почистете ръжда или мръсни нишки с четка от метал или нарязвач на нишки. Ако болтовете изглеждат разтегнати, повредени или преди това прекомерно затегнати, заменете ги преди да продължите. Family Handyman отбелязва че избиването на счупени болтове може да повреди лагерите на колелата — използвайте подходящи инструменти за демонтаж вместо това.

- Почистете всички съединителни повърхности. Премахнете видимата ръжда, мазнини и корозия както от повърхността на фланеца, така и от монтажната повърхност на гумата. Отломките между тези повърхности се компресират с времето, което намалява силата на стягане и причинява вибрации.

- Проверете съвместимостта на типа седло. Уверете се, че вашите болтове за гайки съответстват на изискванията за седло на джантата — конично, сферично или плоско. Несъвпадащи седла създават опасен точков контакт вместо правилно повърхностно прилепване.

- Нанесете антисептично средство умерено. Тънък слой около централната част на фланеца предотвратява заклиняване на гумите при бъдещо демонтиране. Винаги не нанасяйте антисептично средство върху резбите на болтовете за гайки, освен ако не е специално препоръчано — това може да промени връзката между момент на затягане и силата на стягане.

- Завийте първо всички гайки с ръка. Това потвърждава правилното влизане в резба и предотвратява разместването ѝ. Ако гайката не се завива свободно с ръка, спрете и проверете, преди да използвате инструменти.

- Затегнете в звездовидна последователност. Затегнете всички болтове до приблизително половината от крайната стойност на момент на затягане, като използвате звездовидна или кръстосана последователност. Това центрира джантата върху фланеца, както е предвидено.

- Финален момент с калибриран ключ. Завършете затегването според спецификациите на производителя, като използвате същия звездовиден модел. Използвайте качествен динамометричен ключ – не ударен пистолет – за този критичен етап.

- Проверка на въртенето на колелото. Внимателно се уверете, че колелото се върти свободно, без да докосва компоненти на спирачната или окачвателната система, преди да свалите автомобила.

Защо да се избягват ударните пистолети при финалното затегване? Пневматичните ударни инструменти прилагат момент под формата на бързи импулси, които могат да надвишат желания момент, преди да реагирате. Променливото налягане на въздуха, износени накрайници и чувствителността на спусъка водят до непостоянство. OnAllCylinders ясно заявява : "Не използвайте ударен пистолет за затегване на гайките на колелата!" Използването на торзионни пръти с номинална стойност 60% от крайния момент може да помогне при първоначалното затегване, но винаги завършвайте с калибриран щракащ или цифров динамометричен ключ.

Изисквания за повторно затегване: След първоначалната инсталиране, гайките за болтовете трябва да бъдат пристегнати отново след първите 80 до 160 км. Това се прави с оглед на първоначалното усаждане на повърхностите, които се допират, настилането на новите компоненти и възможното леко завинтване на резбите, което се появява при първоначалното каране. Тази стъпка е особено важна при нови джанти, нови болтове или най-добрите заключващи гайки за болтове, които може да легнат по-различно в сравнение със стандартните части.

Предупредителни знаци и видове повреди

Дори качествените кованите гайки за болтове в крайна сметка изискват подмяна. Разпознаването на предупредителните знаци предотвратява повреди, преди те да станат опасни — точно както появата на бял дим от изпускателната тръба сочи възможни проблеми с двигателя, определени индикатори изискват внимание и към вашата колесна арматура:

- Износване на резбата: Ако гайките за болтовете се въртят свободно, без да се стягат, резбата е повредена. Незабавно заменете както засегнатата гайка, така и болта на джантата.

- Повреда на седлото: Забележима деформация, задиране или износване на повърхността на седлото сочат ненадежден контакт. Повредените седла водят до непостоянно стягане.

- Показатели за корозия: Повърхностната ръжда е козметичен дефект, но точковата корозия, проникваща в долните части на резбата, ослабва здравината. Силно корозиралият фастекс става труден за демонтаж и може да се повреди под натоварване.

- Труден демонтаж: Гайките за болтовете, които изискват прекомерно усилие за отстраняване, може да имат разтеглена резба, заклещени от галванична корозия или повредени от топлина.

- Видими пукнатини: Всяка пукнатина – дори и микроскопични напуквания – изисква незабавна замяна. Кованите елементи по-добре устояват на пукане в сравнение с алтернативите, но умората в крайна сметка засяга всички материали.

При смяната на фастекса е добре да се обмисли актуализирането на всички гайки на засегнатото колело, вместо да се смесват стари и нови компоненти. Според автомобилни експерти от Family Handyman, ако един болт се е счупил или множество болтове показват повреди, "вероятно и другите са повредени и скоро ще се повредят". Същият принцип важи и за гайките, изложени на еднакви условия на натоварване.

Правилната инсталация превръща инвестициите ви в качествено ковано фурнитурно оборудване в надеждна, дългосрочна производителност. С монтирани правилно и с подходящ момент на затягане гайки за болтове, поддържащото обслужване определя колко дълго ще трае тази производителност.

Поддръжка и съображения за дълготрайност

Вашите персонализирани ковани гайки за болтове са правилно монтирани и затегнати — но работата не е завършена. Като всеки прецизен автомобилен компонент, фурнитурата за гуми изисква постоянна грижа, за да осигури продължителния живот, който оправдава високата си цена. Добрата новина? Кованите компоненти изискват много по-малко поддръжка в сравнение с по-нисшите аналогове и при правилна грижа служат значително по-дълго.

Помислете по следния начин: нямаше да пренебрегнете повредите от блъскане в бордюра при скъпи гуми и същото внимание трябва да се проявява и към фурнитурата, която ги задържа. Окръжаващата среда постоянно действа срещу гайките ви — пътни соли, влага, прах от спирачките и химикали от писти влияят по различен начин върху различните материали. Разбирането на тези взаимодействия ви помага ефективно да защитите своята инвестиция.

Режими за поддръжка според тип материала

Всеки материал на болтовете поставя различни изисквания към почистващите средства, въздействието на околната среда и процедури за поддръжка. Това, което перфектно работи за хром-молибденова стомана, може да повреди алуминиеви повърхности, докато естествената устойчивост на титана значително опростява грижите.

Хром-молибденова стомана (4140): Тези издръжливи компоненти изискват най-активна поддръжка поради склонността им към корозия. Според Grassroots Motorsports , почистването на стоманени части предотвратява заклиняването — микроскопското заваряване на резбовите повърхности, което води до трудно отстраняване и в крайна сметка до повреди. На всеки няколко демонтажа на гуми, промивайте резбите с почистващ за спирачките и използвайте четка от метал, за да премахнете натрупванията. Проверявайте защитните покрития за драскотини или износване, които биха оголили суровия метал.

Титан (Клас 5): Най-лесният материал за поддръжка благодарение на естествената си устойчивост към корозия. Стандартно почистване с меко сапунче и вода премахва праха от спирачките и пътния мръсот, без да се нанася повреда на повърхността. Избягвайте агресивни кисели чистачи за джанти, които могат да променят цвета на повърхността. Благодарение на издръжливостта на титана ще прекарвате повече време, наслаждавайки се на гумите си, а не се тревожите за поддръжката на фурнитурата.

алуминий 7075-T6: Анодизираните покрития предпазват алуминиевите гайки, но изискват внимателна грижа. Използвайте само препарати с неутрален pH — киселинни или алкални продукти могат да повредят анодизирането и да ускорят корозията на основния алуминий. Проверявайте регулярно анодизираните повърхности за драскотини или износване, които компрометират защитата. Продуктите от марки като Gorilla wheel nuts често имат качествено анодизиране, но дори и висококачествените покрития изискват подходяща грижа.

Неръждаема стомана (316): Въпреки че неръждаемата стомана е естествено устойчива на корозия, тя може да придобие повърхностни петна от прах на спирачни накладки и замърсители от пътя. Редовното почистване поддържа външния вид и позволява лесен преглед на състоянието на резбата. За разлика от хромомолибденовата стомана, неръждаемата рядко изисква защитни покрития, което опростява дългосрочната грижа.

Дебатът за антиприхванващия състав

Малко теми предизвикват толкова много разногласия сред ентусиастите, колкото използването на антиприхванващ състав върху резбата на монтажните болтове. Ето нюансираната реалност, която Grassroots Motorsports разглежда директно: антиприхванващият състав по принцип е смазка, а смазките значително променят съотношението между въртящия момент и силата на затегняне — потенциално с 30–40%.

При пистови автомобили, изпитващи високи натоварвания, сухи и чисти резби осигуряват постоянна и предвидима стягаща сила при затегчване според спецификацията. Стандартните стойности за момент на завъртане предполагат сухи резби; добавянето на смазка означава, че тези спецификации вече не осигуряват предвидената стягаща сила. При стандартни стойности за момент ще имате недостатъчно стягане или ще рискувате претоварване на елементите, ако увеличите момента, за да компенсирате.

Въпреки това, при автомобили, които стоят навън при сурови метеорологични условия и рядко се демонтират колелата, антисептикът предотвратява заклинване на резбите, което прави бъдещото обслужване трудно или невъзможно. Основната разлика: прилагайте сухи резби за приложения с висока производителност, изискващи точно стягане, докато при автомобили, при които заклинването поради корозия е по-голям практически проблем от точното натоварване при стягане, разглеждайте употребата на антисептик.

Нанесете антисептик върху центриращите повърхности на хуба, за да предотвратите заклещване на колелата, но не го нанасяйте върху резбовите повърхности при приложения с висока производителност, където важна е точната връзка между момент на затягане и стягаща сила.

Въздействие върху околната среда при различни материали

Мястото, където карате и съхранявате превозното си средство, значително влияе на дълготрайността на хардуера. Според Проучването на WheelsHome относно дълготрайността на гайките за колела , факторите от околната среда създават специфични предизвикателства за всеки материал:

- Излагане на пътена сол: Хлоридните йони агресивно нападат стоманата и алуминия. Неръждаемата стомана (клас 304) устои на това повреждане, докато 316 неръждаема стомана с добавен мolibден показва още по-добри резултати. Титанът е практически имунен към корозия, причинена от сол.

- Влажност и влага: Съхранявайте превозните средства в контролирани среди, когато е възможно — влажност под 60% предотвратява ускорената корозия на стоманени компоненти. Продукти като Gorilla lug и хардуер от подобно качество често разполагат с подобрени покрития, но контролът на околната среда удължава живота на всеки материал.

- Топлинно циклиране: Температурните колебания от 25°С до -5°С предизвикват многократно разширяване и свиване, което с течение на времето може да разхлаби резбите. Това засяга всички материали, но особено тревожно е при алуминия, който има по-висок коефициент на топлинно разширение в сравнение със стоманата или титана.

- Химикали за пистата: Течности за спирачките, съставки за подготовка на гумите и почистващи препарати, използвани на състезателни писти, могат да повредят определени покрития. Изплаквайте внимателно елементите след използване на пистата, за да премахнете потенциално корозивни остатъци.

Дългосрочна защита на вашата инвестиция

Очакваният срок на служба варира значително в зависимост от материала и условията. Качествена кованa хроммолибденова стомана обикновено осигурява надеждна работа в продължение на 5–10 години при правилно поддържане в умерен климат — значително по-дълго в сухи среди. Титанът може да издържи целия живот на автомобила с минимална грижа. Алуминият изисква по-често инспектиране и обикновено показва износване по-рано при агресивна употреба.

Използвайте този списък за проверка, за да максимизирате дълголетието на елементите:

- Проверявайте резбите и повърхнините за поставяне при всяко сваляне на гуми

- Почиствайте резбите с почистващ препарат за спирачките и четка от стоманена жица (стоманена) или мек сапун (титан/алуминий) на всеки 2-3 смяны на гуми

- Проверявайте спецификациите за момент на затегнате на всеки три месеца за коли, използвани всекидневно, и преди всяко събитие за превозни средства, използвани на писта

- Проверявайте защитните покрития за напуквания, драскотини или износване, които разкриват основния материал

- Заменяйте всеки фиксиращ елемент с видими признаци на корозия, образуване на ямки, повреда на резбата или деформация на седлото

- Съхранявайте резервни болтове за гуми в среда с контролируема влажност и силикагелови пакети, ако е необходимо

- Осъществявайте проверката по време на сезонната смяна на гумите, за да формирате постоянни навици за поддръжка

Стойността на разходите на миля става очевидна, когато се има предвид, че качествените кованите елементи служат по-дълго от няколко комплекта евтини алтернативи. Един комплект ковани хромомолибденови или титанови болтове за гуми, които служат над 100 000 мили, струва по-малко от многократната смяна на бюджетни лити алтернативи на всеки 20 000–30 000 мили — като осигуряват по-висока безопасност през целия си продължен експлоатационен срок

След като са ясни изискванията за поддръжка, последният въпрос е осигуряването на качествено оборудване от доставчици, чиито производствени стандарти отговарят на вашите изисквания за представяне.

Осигуряване на качествени кованите гайки за болтове от проверени доставчици

Вече познавате предимствата, знаете кой материал е подходящ за вашия случай и сте уточнили процедурите за монтаж — сега идва практическият въпрос: къде всъщност да закупите качествени кованите гайки за болтове? Пазарът предлага опции от бюджетни версии в магазини за авточасти до премиум специализирани доставчици, а разграничаването на истинското качество от маркетинговите твърдения изисква да знаете какво да търсите зад продуктovите предложения.

Когато разглеждате опции като napa гайки за нипели в местния магазин, rough country гайки за нипели за офердрови постройки или mishimoto заключващи гайки за нипели за по-голяма сигурност, как проверявате дали „ковани“ всъщност означава прецизно произведени, а не просто етикет? Отговорът се крие в разбирането на сертификатите на доставчиците, производствените стандарти и процесите за контрол на качеството, които разграничават висококачествената фурнитура от обикновени части с прикрасен вид.

Оценка на стандартите за качество на доставчиците

Не всички доставчици на гайки за нипели са създадени еднакво – и разликите имат много по-голямо значение, отколкото сочат ценовите етикети. Според проучване на индустриални сертификации , авторитетните производители на ковани компоненти демонстрират ангажимента си чрез конкретни, проверяеми документи, а не чрез неясни твърдения за качество.

При оценката на потенциални доставчици на гайки за нипели, разгледайте следните ключови фактори:

Прозрачност на производствения процес Добри доставчици откровено обсъждат методите си за коване — горещо коване срещу студено коване, спецификации на матриците и процеси за термична обработка. Неясни описания като „прецизно проектирани“, без конкретики, често сочат търговци на дребно, а не истински производители. Според експерти по прецизно коване , комбинирането на горещо коване с CNC машинна обработка гарантира точни профили и гладки повърхности, съответстващи на международните стандарти.

Потвърждение за материал: Официалните доставчици предоставят сертификати за материали, посочващи точните марки сплави — 4140 хром-молибден, 7075-T6 алуминий, титанова марка 5. Поискайте милионни сертификати или протоколи за изпитване на материали. Ако доставчик не може да документира от какво всъщност са направени продуктите им, това е сериозен тревожен сигнал.

Документация за контрол на качеството: Търсете доставчици, които могат да обяснят процесите си за проверка. Правят ли те проверки на размерите на готовата продукция? Какви са техните стандарти за допуски? Добри производители водят данни за статистически контрол на процесите и могат да демонстрират постоянство в резултатите.

Системи за проследяване: Премиум автокомпонентите изискват проследимост – възможността да бъде проследена всяка отделна част до нейната суровинна партида, дата на производство и документи за качеството. Това е важно, ако някога трябва да се идентифицират потенциално засегнати части при проблем с качеството.

Ключови показатели за качество, които трябва да проверите при оценка на доставчик на ковано коланче: документирани сертификати за материали с посочени конкретни видове сплави, прозрачни описания на производствения процес, документи за контрол на качеството и системи за проследимост, свързващи готовата продукция с източниците на суровини.

Сертификати, които имат значение за кованите компоненти

Индустриалните сертификати осигуряват независимо потвърждение, че доставчикът наистина поддържа системите за качество, за които твърди. За кованите компоненти за автомобилна употреба определени сертификати имат значително по-голямо значение от други.

Сертификат IATF 16949: Това представлява златния стандарт за производство на автомобилни компоненти. Според обзора на DEKRA за сертификацията, IATF 16949 обхваща "често срещаните специфични изисквания на клиентите от автомобилната индустрия, като например проследимост за подпомагане на текущите промени в регулациите, части и процеси, свързани с безопасността, и процеси за управление на гаранциите". Доставчиците с този сертификат преминават през строги годишни ревизии, за да запазят статуса си.

Компании като Shaoyi (Ningbo) Metal Technology илюстрират производствените стандарти, изисквани от сертификата IATF 16949. Техните прецизни операции по горещо коване произвеждат ключови автомобилни компоненти, включително ръчки на окачването и предавателни валове — части, при които отказът е немислим. Същите строги принципи за контрол на качеството, управляващи тези безопасноснишни компоненти, се прилагат и при производството на фалцови елементи, осигурявайки постоянни материали характеристики и размерна точност.

ISO 9001 Сертификация: Въпреки че по-малко строг от IATF 16949, ISO 9001 потвърждава, че компанията следва документирани системи за управление на качеството. Според проучване в индустрията на коването: „ISO 9001 гарантира, че всички етапи на производството, от проектирането до инспекцията, отговарят на високи стандарти, намалявайки дефектите и осигурявайки надеждни продукти.“

Сертификати за материал и процес: Освен сертификати за системи за управление, търсете доказателства, че доставчиците използват сертифицирани материали и поддържат калибриране на оборудването. Надеждни доставчици на гайки за колела gorilla auto lug nuts и method wheels lug nuts могат да представят документация за произхода на материалите и процедурите за тестване.

Йерархията на сертификациите за доставчици на ковано автомобилно оборудване обикновено следва този модел:

| Ниво на сертификация | Какво демонстрира | Честота на одитите |

|---|---|---|

| IATF 16949 | Специфично за автомобилната индустрия управление на качеството, възможности на доставчик на OEM | Годишни проверки, пълна сертификация на всеки 3 години |

| ISO 9001 | Внедряване на обща система за управление на качеството | Годишни ревизии |

| Сертификати за материалите | Потвърдени спецификации за сплави и свойства на материалите | За всяка партида/доставка |

| Сертификати за тестване | Калибрирано проверяващо оборудване, документирани тестови процедури | Текущи графици за калибриране |

При набавяне от всеки доставчик поискайте документация, вместо да приемате маркетинговите твърдения на вяра. Законните производители лесно предоставят копия от сертификати, протоколи за изпитване на материали и документи за контрол на качеството. Доставчиците, които избягват тези искания или предоставят само неясни уверения, вероятно не поддържат стандартите, които рекламират.

За ентусиасти, строящи пистови коли или модифициращи автомобили с висока производителност, допълнителната грижа при проверката на данните на доставчика се отплаща с надеждност. Същите принципи за прецизно производство, които Shaoyi прилага за компоненти на окачването и предавателни валове — контролирани температури при коване, прецизни допуски на матриците и задълбочен контрол на качеството — отличават висококачествените коланни елементи от обикновени алтернативи, които просто изглеждат подобно.

С установените критерии за оценка на доставчиците сте готови да вземете обосновани покупко-продажбени решения, които осигуряват истинските ползи от персонализирани кованите гайки, обсъдени в това ръководство.

Правенето на правилния избор за вашето транспортно средство

Изследвахте металургичната наука зад коването, сравнихте вариантите за материали, потвърдихте изискванията за съвместимост и научихте правилните техники за монтиране. Сега е време да обобщите всичко в практически насоки, адаптирани към вашата конкретна ситуация. Независимо дали шофирате всекидневно, преследвате времена за обиколки, пълзите по пътеки или строите впечатляващо изложено превозно средство, подходящите персонализирани болтове за колелата осигуряват измерими предимства, когато са съобразени с реалните ви нужди.

Ползите от персонализираните ковани гайки, които разгледахме, не са абстрактни предимства – те се превеждат директно в колела, които остават здраво закрепени при всички условия, с които се сблъсквате. Нека обобщим ключовите изводи в практична рамка за вземане на решения.

Ключови изводи за вашето решение

През цялото това ръководство четири основни предимства постоянно отличават кованите гайки от лити или обработвани алтернативи:

- Надвишаваща якост от подредената зърнеста структура: Коването премахва вътрешни празноти и слаби точки, осигурявайки приблизително 26% по-висока якост на опън и 37% по-висока устойчивост на умора в сравнение с литите компоненти.

- Постоянно задържане на затегващата сила: Плътна, без празноти конструкция запазва размерната стабилност при термично циклиране и вибрации, като осигурява правилно затягане на гайките на колелата ви с течение на времето.

- Материални опции, съобразени с конкретните изисквания: От лек титан за шофьори ентусиасти до корозионноустойчива неръждаема стомана за сурови климатични условия – правилният избор на материал отговаря на специфичната ви среда за шофиране.

- Дългосрочна стойност: Качествено ковано фурнитурно оборудване служи по-дълго от няколко комплекта евтини алтернативи, намалявайки разходите на миля, докато осигурява надвишаваща безопасност през целия продължителен срок на експлоатация.

Тези предимства се увеличават с времето. Еднократната инвестиция в правилно подбрани кованите гайки за болтове елиминира повтарящите се цикли на смяна, непостоянната производителност и потенциалните проблеми с безопасността, свързани с по-евтините алтернативи.

Съпоставяне на ползите с вашите конкретни нужди

Идеалната конфигурация на гайките напълно зависи от начина, по който всъщност използвате превозното си средство. По-долу е даден обобщен справочен преглед, групиран по тип приложение:

- Ежедневни автомобили: Кованата хромомолибденова стомана предлага най-добрия баланс между якост, издръжливост и стойност. Приоритет има корозионноустойчивите покрития, ако използвате автомобила в условия с противопожарен пясък или крайморски райони. Стандартните спецификации за момент на затегчване и тримесечни проверки осигуряват надеждност с минимални усилия.

- За употреба на писта: Титан или термично обработена хром-молибденова стомана издържат на многократни температурни цикли от агресивно спиране. Намаляването на теглото благодарение на титана — с 50% по-лек от стоманата — намалява неподелената маса, което води до измерими подобрения в производителността. Много собственици на най-добрите спортни коли избират титан точно поради тази комбинация от якост и намаляване на теглото.

- Приложения за без патен терен: Кованата стомана с издръжливи защитни покрития издържа на ударни натоварвания, въздействие от отломки и вибрациите, присъщи при движение по пътеки. След преодоляване на труден терен обърнете специално внимание на завинтването и цялостното състояние на седлата по време на редовните проверки.

- Показни превозни средства: Титан или качествен анодизиран алуминий осигуряват естетическото подобрение, което търсите, без да компрометират конструктивната цялост. При превозни средства, които се използват ограничено, корозионната устойчивост е по-малко важна в сравнение с външния вид и потвърдено качество.

Независимо от приложението, никога не жертвайте съвместимостта. Най-силният болт за гуми става опасен, когато не съвпада с типа на седалката на джантата или стъпката на резбата на превозното средство. Разбирането на частите от колелната група – от фланеца на хуба до монтажната повърхност и седалката на болта – гарантира всички компоненти да работят заедно, както е предвидено.

Докато напредвате с решението си за покупка, подредете тези фактори по приоритет: първо, потвърдете точна съвместимост със спецификациите на джантата и превозното средство; второ, изберете материал, подходящ за изискванията на начина ви на шофиране и околната среда; трето, набавяйте от доставчици с документирани сертификати за качество; и накрая, вземете предвид естетиката и бюджета в рамките на тези ограничения.

Качествени кованите гайки за колела представляват една от най-икономичните подобрения за безопасността, които могат да бъдат направени за всеки автомобил. Те защитават инвестициите ви в колелата, осигуряват надеждна производителност на протежение на хиляди километри и предоставят истинско спокойствие всеки път, когато шофирате. Снабден с познанията от това ръководство, вие сте готови да вземете обосновано решение, което ще държи колелата ви точно където им е мястото — здраво прикрепени към вашия автомобил.

Често задавани въпроси за персонализирани ковани гайки за колела

1. Какви са предимствата на кованите гайки за колела в сравнение с литите алтернативи?

Кованите гайки за болтове осигуряват приблизително 26% по-голяма якост на опън и 37% по-висока устойчивост на умора в сравнение с литите аналогови продукти. Коването компресира метала под екстремно налягане, като подрежда зърнестата структура, за да се отстранят вътрешни кухини и слаби точки. Това означава по-добра запазване на стягащото усилие, по-добра топлоустойчивост по време на интензивно спиране и удължен експлоатационен живот — често до 5–10 години или повече при правилно поддържане.

2. Колко тегло спестяват титановите гайки за болтове в сравнение с тези от стомана?

Титановите гайки за болтове тежат приблизително с 50% по-малко в сравнение с еквивалентните от стомана, като запазват съпоставима или по-добра якост. Титан от клас 5 осигурява якост на опън от 950 MPa — надвишаващ стандартната стомана при 800 MPa. Това намаляване на теглото намалява неподелената маса, подобрявайки ускорението, спирачната производителност и общото усещане за управление, което прави титана идеален за шофьори на писта и високопроизводителни превозни средства.

3. Влияят ли кованите гайки за болтове върху сигурността на колелата и качеството на движение?

Да, кованите гайки за колела положително влияят на безопасността на колелата, като осигуряват постоянна стягаща сила при термично разширение и вибрации. Плътната им конструкция без включени въздушни мехурчета устойчива е към релаксация на напрежението, което ослабва по-евтините алтернативи с времето. Тази надеждна връзка между колелото и фланеца допринася за стабилна управляемост, намалени вибрации и душевен мир, че колелата ви ще останат сигурно закрепени.

4. Какъв тип седло и какъв ход на резба са необходими за моя автомобил?

Типовете седла включват конично/стеснено (при повечето вторични пазарни колела), топче/радиус (при европейски автомобили като BMW и Audi) и плоско/маг (при специфични приложения). Ходът на резбата варира според производителя — M12x1.5 за Honda, Toyota и много местни модели; M12x1.25 за Nissan и Subaru; M14x1.5 за камиони и европейски автомобили. Винаги проверявайте спецификациите на вашия автомобил в ръководството за потребителя или измервайте вече съществащите части преди да направите покупка.

5. Как да намеря качествени доставчици на кованите гайки с надеждни производствени стандарти?

Търсете доставчици със сертификат IATF 16949 — златният стандарт в автомобилната индустрия за управление на качеството. Известни производители като Shaoyi (Ningbo) Metal Technology предоставят документирани сертификати за материали, прозрачни процеси на коване и системи за проследяване. Поискайте сертификати от производителя, посочващи точните класове сплави, и запитайте за процедури за контрол на качеството. Избягвайте доставчици, които не могат да предоставят тази документация.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —