Предимства на поръчкови кованти спирачни супорти: От металургията до пистата

Разбиране на персонализираните ковани спирачни скоби и защо те са от значение

Когато милисекунди разделят завършването на първо място от останалите в групата или когато спирането на тежко натоварен автомобил при спускане по планински профил изисква абсолютно доверие в спирачките, сериозните любители на автомобили и професионалистите отказват да приемат масово произвежданите алтернативи. Те се обръщат към персонализирани ковани спирачни скоби. Но какво точно прави тези компоненти златния стандарт за спирачни скоби с висока производителност?

Персонализирана кована спирачна скоба представлява пресичането на две мощни концепции: персонализирани инженерни спецификации, адаптирани точно към вашето приложение, и превъзходните металургични свойства, които единствено процесът на коване може да осигури. За разлика от готовите спирачни скоби на вторичния пазар, тези компоненти се проектират според теглото на вашия автомобил, предвиденото му използване и целите ви за производителност.

Защо коването променя всичко в производството на спирачни супорти

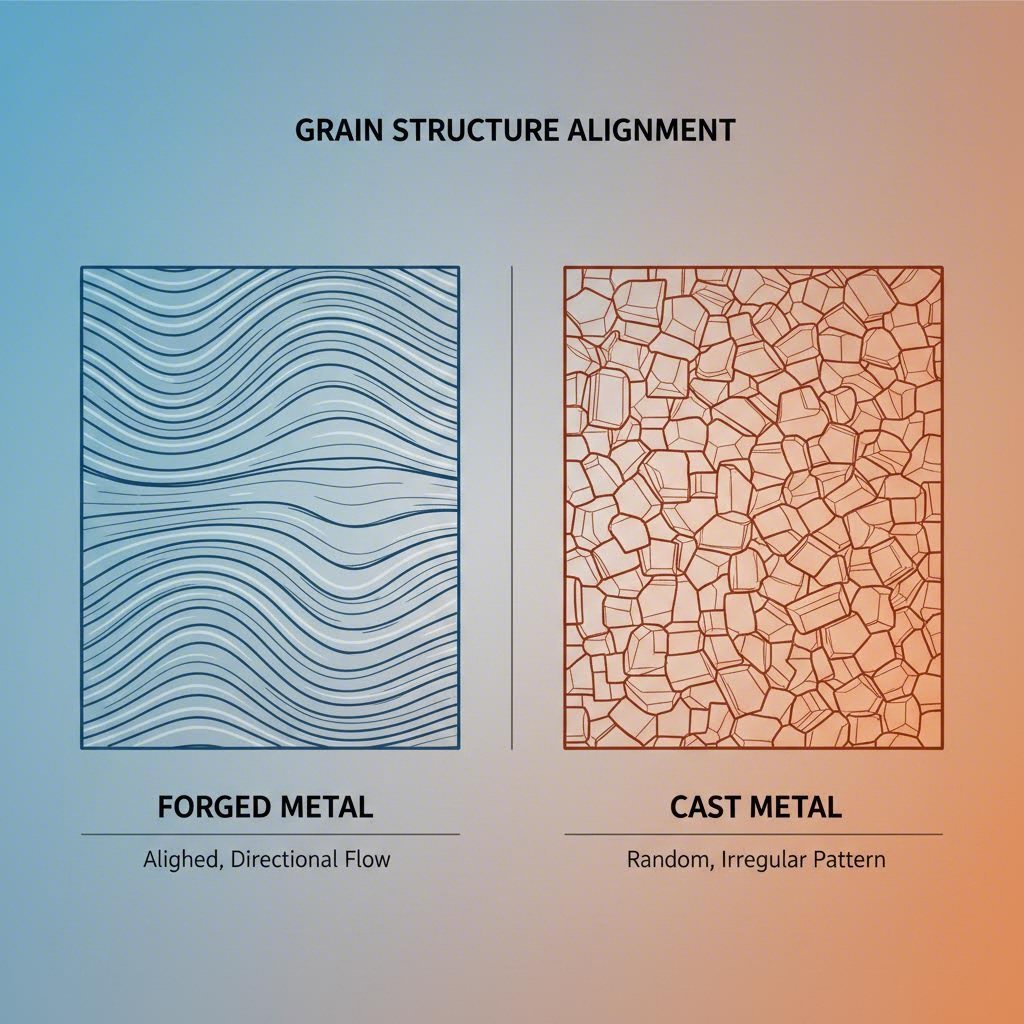

Представете си ковач, който кове нажежен до червено метал, за да му придаде форма. Процесът на коване работи по същия принцип, но използва огромно хидравлично налягане. Според KTG Auto нагретите алуминиеви пръти се компресират под екстремно високо налягане, което подрежда вътрешната зърнеста структура на метала и елиминира порестостта и вътрешните дефекти. Това води до по-плътен и по-силен компонент в сравнение с литите аналогови модели, при които разтопеният метал просто се излива в форми.

Резултатът? Кованите супорти осигуряват изключително високи показатели на якост при относително ниско тегло и запазват структурната си цялостност при суровите условия на многократни спирачни цикли при висока температура. Когато прочетете преглед на a-premium спирачен супорт или оценявате всеки спирачен компонент, разбирането на тази основна разлика в производството ви помага да осъзнаете защо кованите варианти имат по-висока цена.

Предимството на персонализацията: Отвъд стандартните спортни части

Ето какво отличава истински персонализираните спирачни скоби от стандартните тюнинг решения. Когато поръчате персонализирана кованa скоба, не просто избирате от предварително зададени опции. Вместо това работите заедно с инженери, за да оптимизирате диаметри на цилиндри, конфигурации на бутала, геометрия на монтаж и класове материали, специално за вашето приложение.

Какви са подходящите спирачни скоби за вашия проект? Това напълно зависи от вашите уникални изисквания. На шофьор, който кара по пистата през уикенда, са необходими различни параметри в сравнение с човек, който влачи тежки товари през планински проходи. Коването по поръчка преодолява тази разлика, като осигурява както производственото превъзходство на кованите компоненти, така и прецизното адаптиране, което масовото производство не може да предложи.

В тази статия ще придобиете металургични знания и практически познания, необходими за разбиране защо коването създава по-висококачествени спирачни компоненти и как персонализираните спецификации превръщат този потенциал в реални предимства по отношение на експлоатационните качества.

Металургичната наука зад превъзходството на кованите скоби

Задавали ли сте си въпроса защо професионалните отбори в моторните спортове обръщат толкова внимание на методите за производство при избора на автомобилни спирачни скоби? Отговорът се крие дълбоко в самия материал. Разбирането какво правят спирачните скоби под екстремен натиск разкрива защо процесът на коване създава принципно по-висококачествени компоненти. Нека разгледаме науката, която разделя добри спирачни скоби от изключителни.

Когато нагрята заготовка от алуминий или стомана влезе в ковашки прес, на молекулно ниво се случва нещо изключително. Според Trenton Forging, зърнестата структура на метала описва начина, по който основната кристална решетка се затвърдява и ориентира в материала. Коването не просто оформя метала – то трансформира вътрешната му архитектура.

Подравняване на зърнестата структура и какво означава това за якостта

Представете зърната в метала като влакната в дървото. Като дървото е най-силно по посока на влакната си, метала също проявява направена якост, базирана на подреждането на неговите кристални зърна. Тук именно кованите детайли наистина се отличават.

По време на процеса на коване, метала преминава през контролирана деформация при повишени температии. Свиващите сили насочват зърната в посоката на максимална якост. Както Trenton Forging обяснява, това води до компоненти с изключителна устойчивост срещу умора и удари, защото зърнестото течение може да се контролира, за да отговаря на изискванията за напрежение на готовата част.

За спирачни скоби това означава, че вътрешната зърнеста структура следва контурите на корпуса на скобата, усилвайки областите, които изпитват най-високо напрежение по време на силно спиране. Когато разглеждате опции като комплект за възстановяване на спирачна скоба brembo за поддръжка, разбирането на това предимство на зърнестата структура помага да се обясни защо кованите корпуси имат по-дълъг живот в сравнение с литите.

Какъв е най-големият враг на счупилниците по време на агресивно спиране? Повтарящи се цикли на напрежение, които в крайна сметка предизвикват умора и разрушаване. Кованите компоненти се съпротивляват на това, защото непрекъснатият поток на зърната им премахва слабите точки, където обикновено започват пукнатините.

Елиминиране на порестостта чрез компресионно коване

Звучи сложно? Помислете за порестостта като за микроскопични въздушни мехурчета, затворени в метала. При отливаните компоненти тези празноти се образуват естествено, когато разтопеният метал се затвърдява. Според The Federal Group USA отливките са по-склонни към дефекти като празноти, кухини и свиване поради начина, по който разтопеният метал се затвърдява в формата.

Коването премахва този проблем чрез изключителна компресионна сила. Когато хиляди тонове налягане стискат загрятия метал в определена форма, всички потенциални празноти буквално се смачкват и унищожават. Резултатът е почти перфектна плътност в целия компонент.

Защо това има значение за спирачките ви? Всяка микроскопична пора представлява потенциален концентратор на напрежение – слаба точка, от която могат да възникнат пукнатини при повтарящи се термични и механични натоварвания. Калперите от ковано желязо започват живота си без тези скрити дефекти, осигурявайки по-надеждна основа за изискващи приложения.

Ето как се сравняват трите основни метода за производство по отношение на техните металургични резултати:

- Коване (Формоване чрез компресия): Нагрети брикети, компресирани под екстремно налягане. Резултатът е подредена зърнеста структура, отстранена порьозност, по-висока плътност и изключителна устойчивост на умора. Зърненият поток следва контурите на детайла, осигурявайки насочена якост.

- Леене (Разливане на течна маса): Течно метално разливане в форми и оставяне да се затопли. Създава изотропни свойства (еднородни във всички посоки), но води до произволна ориентация на зърната, възможни пори и дефекти от свиване, както и по-ниска обща плътност. По-подходящо е за сложни геометрии, където якостта е по-малко критична.

- Машинно обработване от прът (Субтрактивен метод): Цели метални блокове, машинно обработени до окончателна форма. Запазва предварително обработената зърнеста структура, но рязането разкрива краищата на зърната, което потенциално може да компрометира устойчивостта на умора. Както Trenton Forging се отбелязва, машинната обработка често пресича еднопосочния модел на зърнестия поток, което прави материала по-податлив на напрежението от корозийни пукнатини.

Предимството на кованите автомобилни спирачни супорти по отношение на якост спрямо тегло произлиза директно от тази зърнеста подреденост. Тъй като кованите метали са по-плътни и по-силни в посоките, които имат значение, инженерите могат да проектират по-тънки стени и да премахнат повече материал, без да се компрометира структурната цялостност. Получавате по-леки компоненти, които всъщност надминават по-тежките леени алтернативи.

Това металургично превъзходство се превежда директно в производителността, където това има значение – на пистата и на улицата. След като науката е установена, следващият логичен въпрос е как тези производствени разлики се отразяват върху конкретни показатели за производителност като тегло, управление на топлината и издръжливост при реални условия.

Кованите срещу леените срещу билингови спирачни скилове в сравнение

Сега, когато разбирате металургичните основи, как тези производствени разлики се превеждат в измерими предимства по отношение на производителност? При оценка на различните видове скилове за вашия проект, конкретни сравнения по ключови измерения на производителност правят решението по-ясно. Нека разгледаме как кованите, леените и билингови спирачни скилове се представят, когато това има най-голямо значение.

Следната таблица предлага всеобхватно сравнение по показателите, които наистина важят за сериозните ентусиасти и професионалисти:

| Размер на ефективността | Кованите скилове | Леените скилове | Билингови скилове |

|---|---|---|---|

| Характеристики на теглото | Най-лекият вариант поради оптимизирана плътност, която позволява по-тънки стени без загуба на якост | Най-тежкият; изисква по-дебели стени, за да компенсират по-ниската якост на материала | Умерено тегло; зависи силно от конструкцията и премахването на материал по време на машинна обработка |

| Структурна цялост | Превъзходна; подредената структура на зърнестостта осигурява изключителна твърдост при натоварване | Достатъчна за улична употреба; може да показва лека деформация при екстремно спиране | Добра якост, но обработката с рязане прекъсва потока на зърнестостта, създавайки потенциални слаби точки |

| Управление на топлината | Отлична; плътната материална структура осигурява ефективно отвеждане на топлината | Намалена ефективност; вътрешната порьозност може да задържа топлина и да забави топлопроводността | Добри термични свойства; масивният материал провежда добре топлината |

| Съпротива на умора | Изключителна; непрекъснатият поток на зърнестостта премахва точките на възникване на пукнатини | По-ниска; микроскопични празноти действат като концентратори на напрежение с времето | Средна; оголените краища на зърната могат да развият пукнатини от корозионно напрежение |

| Типични приложения | Професионален автомобилизъм, високопроизводителни улични коли, превозни средства за денонощни състезания | Стандартни пътнически превозни средства, ежедневни автомобили, бюджетни подобрения | Персонализирани автомобили за изложби, ограничени серии, специализирани приложения |

Спестяване на тегло без компрометиране на структурната цялостност

Ще забележите нещо противоречиво, когато разглеждате какво са суппортите на коли, построени за сериозни постижения: най-здравите варианти често са най-леките. Как е възможно това?

Кованите супорти постигат това чрез оптимизация на плътността. Според EATHU Metals , процесът на коване усъвършенства зърнестата структура, като я прави по-плътна и едновременно с това увеличава здравината. Това означава, че инженерите могат уверено да проектират по-тънки стени на супортите и целенасочено да премахват материал от нетрескови области, без да се притесняват от структурни повреди.

Принципът работи по следния начин: когато якостта на материала се увеличава, е необходимо по-малко от него, за да поема същите натоварвания. Кованите неподвижни скоби могат да имат агресивна обработка за намаляване на тегло след коване, защото основният метал може да издържи това. Летите скоби изискват по-дебела и по-тежка конструкция, за да постигнат съпоставими нива на якост.

При приложения на пистата, където неподрежданото тегло директно влияе върху чувствителността на управлението, това предимство се усилва. По-леки скоби означават, че вашата окачване може да реагира по-бързо на промените в повърхността, което подобрява както сцеплението, така и обратната връзка с шофьора. Премиум опции като задни Brembo скоби на високопроизводителни превозни средства използват точно коване, за да постигнат този баланс между здравина и спестяване на тегло.

Характеристики на отвеждане на топлина при различни методи на производство

Представете си, че се спусате надолу по планина или извършвате няколко бързи обиколки на местната писта. Спирачките преобразуват кинетичната енергия в топлина – огромни количества топлина. Ефективността, с която суппортите управляват този топлинен товар, определя дали ще запазите постоянна спирачна мощ или ще изпитате опасно спирачно износване.

Кованите супорти имат предимства за спирачната производителност по време на повтарящо се термично циклиране по два ключови начина:

- Плътният материал осигурява по-бързо прехвърляне на топлина: Без вътрешни кухотини, които да пречат на топлинните пътища, топлината се премества ефективно през тялото на кованите супорти към заобикалящия въздух. EATHU Metals отбелязва, че кованите супорти притежават превъзходна топлоотдаване поради плътната им структуа, което помага за по-ниски темперации на спирачната течност и поддържане на системната стабилност.

- Структурна стабилност при термичен стрес: Кованите скоби запазват твърдостта си дори при повишени температури. Това осигурява постоянен контакт между накладките и диска по време на интензивно спиране, предотвратявайки неравномерното износване и намалената ефективност, които възникват, когато по-слабите скоби се огъват под топлинна деформация.

Летите скоби имат двойно неудобство тук. Вътрешната им порьозност не само намалява ефективността на топлопроводността, но може също да задържа топлина в локални зони. При интензивно спиране това води до неравномерно топлинно разширение и ускорено изхабяване на спирачките – точно когато най-много се нуждаете от тях.

Какъв е влиянието на типа конструкция върху ползите от коването

При сравнение на плаващи спирачни скоби с фиксирани конструкции, коването усилва всеки тип по различен начин. Разбирането на тези различия помага да съпоставите метода на производство с конкретното приложение.

Стационарни съпки: Тези конструкции стискат диска от двете страни с бутала във всяка половина. Коването дава предимства на фиксираните скоби, като осигурява крайна твърдост, необходима за предотвратяване на огъване на корпуса при високи затегателни сили. Според EATHU Metals , кованите спирачни суппорти са по-твърди, намалявайки еластичната деформация по време на спиране и осигурявайки по-плътно и по-стабилно контакт между спирачните накладки и диска. Това води до по-бърз отклик при спиране и по-директна предаване на сила – от решаващо значение за приложения на писта.

Плаващи суппорти: Тези едностранни конструкции разчитат на плъзгащи се щифтове, за да се центрират върху диска. Въпреки че са по-прости и по-леки, плаващите суппорти все още имат полза от коването чрез подобрена топлинна стабилност и устойчивост на умора от напрежение. Плъзгащият механизъм изпитва по-малко заклинване, когато корпусът на супорта запазва размерната си стабилност при термично циклиране.

За изискани приложения като специализирани коли за писта или тежки влачени натоварвания, кованите фиксирани склове представляват върхът на производителността. Те комбинират вътринните предимства на многопистови фиксирани конструкции с металургичното превъзходство на кованите детайли. Като говорим за пищове, връзката между кованите елементи и напреднали конфигурации на пищове отваря още едно измерение за оптимизация на производителността, което си заслужава да бъде изследвано.

Конфигурации на пищове и опции за персонализирани спецификации

Тук кованите по поръчка спирачни склове наистина се отличават от готовите решения: гъвкавост в конфигурацията на пищовете. Вероятно сте виждали указания за Brembo 4-пищов склов или 6-пищов Brembo склове в каталозите за производителност, но сте ли се замисляли защо точно кованите елементи позволяват на тези напреднали многопистови конструкции да достигнат пълния си потенциал?

Отговорът се крие в структурната твърдост. Когато множество бутала действат едновременно върху спирачните накладки, те генерират огромни затегателни сили, които се опитват да разделят корпуса на суппорта. По-нисококачествените корпуси се деформират под тази натоварване, което намалява ефективността на спирането и води до неравномерен контакт на накладките. Кованите корпуси се противопоставят на тази деформация, позволявайки на инженерите да увеличават броя на буталата и диаметрите им до нива, при които по-слабите конструкции биха се провалили.

Как коването осигурява напреднали многобутални конструкции

Представете си, че стискате картонена кутия спрямо алуминиев блок. Кой от двата запазва формата си под налягане? Същият принцип важи и за високоефективните спирачни супорти. Когато използвате 6 или 8 бутала, които заедно развиват затегателни сили, измервани в хиляди паунда, корпусът на суппорта трябва да остане абсолютно корав.

Кованите корпуси на счупачите осигуряват тази огъваемост чрез подредената зърнеста структура и отстранената порьозност. Непрекъснатият поток от зърна създава единна структурна рамка, която разпределя напрежението равномерно по целия счупач. Това означава:

- Нулев огъване под натоварване: Кованите корпуси запазват размерната стабилност дори при прилагане на максимална спирачна сила, като гарантират всички бутала да прилагат еднакъв натиск върху накладките.

- Постоянен контакт с накладките: Без деформация на корпуса, спирачните накладки остават плоски срещу повърхността на диска, като максимизират участието на трибологичния материал и разпределението на топлината.

- Предвидимо усещане за педала: Стегнатите корпуси на счупачите елиминират мекото усещане, което възниква, когато по-слаби материали се огъват, осигурявайки директната обратна връзка, която изискват шофьорите с високи изисквания.

- Удължен живот на компонентите: Намаленият огъване означава по-малко цикли на умора на корпуса на счупача, удължавайки срока на служба дори при агресивна употреба на пистата.

Премиум производителни супспи като премиум моноблокови дизайни показват какво става възможно, когато висококачественото инженерство се съчетае с напреднала материална наука. Тези дизайни използват оптимизирана структурна геометрия, за да поддържат агресивни конфигурации на бутове, като едновременно запазват изключително лека конструкция.

Съпоставяне на конфигурацията на бутовете с изискванията на вашето шофиране

И така, как да изберете правилния брой бутове за вашето приложение? Повече не винаги означава по-добре – важното е да съпоставите конфигурацията с конкретните ви изисквания. Ето разбивка на обичайните конфигурации на бутове и тяхната идеална употреба:

- 2-бутови дизайни: Най-подходящи за леки превозни средства, задни оси и приложения ориентирани към улично шофиране, където простотата и икономическа ефективност са от значение. Достатъчна стягаща сила за всекидневна употреба с понякога по-активно шофиране.

- 4-бутови дизайни: Оптималното решение за улични коли за ентусиасти и лека пистова употреба. Осигурява отлична покривка на накладките и здраво стягане, като същевременно запазва теглото на прилично ниво. Добър избор за високоефективно улично каране.

- 6-цилиндрови конструкции: Идеални за профилирани пистови превозни средства, по-тежки спортни коли и шофьори, които редовно използват спирачките си до предел. Допълнителните цилиндри разпределят силата на стягане по-равномерно върху по-големи повърхности на накладките.

- 8-цилиндрови конструкции: Предназначени за професионални състезателни цели, тежки превозни средства, нуждаещи се от максимална спирачна сила, и специализирани конфигурации, където крайната производителност на спирачките оправдава сложността и разходите.

Освен броя на цилиндрите, персонализираните кованите скоби предлагат опции за спецификации, които серийните алтернативи просто не могат да осигурят. Точно тук „персонализираното“ в кованите персонализирани спирачни скоби носи реални предимства.

Оптимизация на диаметъра на цилиндъра: Диаметърът на буталото директно влияе върху стягащата сила и усещането на педала. По-големи цилиндри генерират по-голяма сила, но изискват по-голямо налягане на педала и обем течност. Персонализираните спецификации ви позволяват да настроите точно размерите на цилиндъра, за да балансирате спирачната мощност с усилието на педала според вашия стил на каране.

Стъпково разположение на буталата: Напреднали многобутални скоби често използват постепенно увеличаващи се по размер бутала – по-малки от предния край и по-големи от задния. Това стъпково разположение компенсира износването на накладките и осигурява равномерен контакт през цялото спиране. Персонализираните кованите конструкции ви позволяват да зададете съотношения на стъпките, оптимизирани за конкретните ви видове накладки и размери на дисковете.

Тегло на превозното средство и разпределение на спирачната сила: Пистолет с тегло 2400 паунда изисква напълно различни спирачни спецификации в сравнение с перформанс седан с тегло 4500 паунда. Персонализираните спецификации вземат предвид разпределението на теглото на вашето превозно средство, което позволява прецизно настройване на спирачната сила спрямо преден-заден баланс, подобрявайки както спирачната мощност, така и стабилността при интензивно спиране.

Предимството на кованите детайли става още по-очебиен, когато се отчете, че агресивните конфигурации на бутовете изискват съответна структурна цялостност. Всякакъв допълнителен бут добавя точки на напрежение, които биха предизвикали предизвикателства за леените или цели блокови алтернативи. Кованите корпуси поемат тези натоварвания без компромис, което ги прави предпочтитаната основа за сериозни надграждания на спирачната система.

След като са разбрани конфигурациите на бутовете и персонализираните спецификации, следващата стъпка е да се изследва как тези предимства се превеждат в различните приложения за превозни средства – от улични перформанс проекти до специализирани пистови машини и тежкотоварни работни коне.

Предимства Специфични за Приложението в Различните Типове Превозни Средства

Сега, когато разбирате металургичната наука и конфигурациите на буталата, ето въпроса, който наистина има значение: дали конкретното ви приложение наистина оправдава инвестициите в персонализирани ковани спирачни скоби? Честният отговор напълно зависи от това как използвате превозното си средство. Нека разгледаме съображенията за всеки основен тип приложение, за да можете да вземете обосновано решение.

Участници в дни на пистата срещу улични спортни конфигурации

Представете си, че влизате в паркинга за месечния си ден на пистата. Спирането ви ще издържи дузини рязко спиране от скорости над сто километра в час, с минимално време за охлаждане между отделните серпантини. Сравнете това със забавното ви шофиране през планинските пътища през уикенда. И в двата случая се изискват подобрени спирачни скоби, но изискванията се различават значително.

Съображения за спортно улично шофиране:

- Топлинни изисквания: Градското каране включва периодично интензивно спиране с продължителни периоди на охлаждане. Въпреки че кованите скоби осигуряват превъзходно управление на топлината, стандартните комплекти за производителни спирачни системи със скоби могат да бъдат достатъчни за случайна агресивна употреба.

- Чувствителност към теглото: Конструкциите за градска производителност печелят от намаленото неподреждано тегло, но подобренията в управлението са по-малко забележими в сравнение с дедицирана пистова кола. Спестяването на тегло остава ценно, но не е критично.

- Пригодност за ежедневна употреба: Имайте предвид представянето при студено време и нивата на шум. Кованите персонализирани модели могат да бъдат изработени с диаметри на цилиндъра, които запазват удобно усещане на педала при ежедневно каране, като все пак осигуряват добри резултати при натиск.

- Бюджетна реалност: Ако вашето производително каране се ограничава до уикендни маршрути по каньони и случайни състезания на затворени писти, премиум спирачни скоби от установени производители може да осигурят достатъчна способност без допълнителната цена за персонализирани модели.

Съображения за дедицирана пистова кола:

- Продължително термично циклиране: Няколко последователни сесии увеличават температурата на спирачките далеч над нивата при нормална улична експлоатация. Кованите скоби запазват твърдостта и постоянството в работата, когато по-нисшите компоненти започват да огъват и губят ефективност.

- Агресивни състави на накладките: Накладките за пистова употреба генерират екстремни стегателни сили и температури. Структурната цялост на кованите корпуси предотвратява деформацията на скобата, която би нарушила контакта между накладката и диска при използване на високоефективни състави.

- Намалена неподръждана маса: Всяко килограм има значение на пистата. Намалената маса от кованата конструкция директно води до подобрени времена на обиколка благодарение на по-добра реакция на окачването и намалена въртяща се маса.

- Икономика на ремонта: Сериозните потребители на пистата редовно ремонтират скобите. Кованите корпуси издържат повече цикли на ремонт без намаляване на якостта, което подобрява икономическата ефективност на дълга сметка, въпреки по-високата първоначална инвестиция.

За ентусиастите, които използват превозни средства като Dodge Charger с Brembo скоби от завода, актуализирането към персонализирани кованите единици има смисъл, когато постоянно надхвърляте възможностите на оригиналното оборудване. Ако изпитвате намаляване на спирачната ефективност след две или три горещи обиколки, това е сигналът, че кованата конструкция може да преобрази вашия опит на пистата.

Тежки приложения, при които кованата якост се отличава

Когато мислите за предимствата на персонализирани ковани спирачни скоби, първо възникват приложения в моторспортовете. Но някои от най-убедителните случаи са в тежкия сектор, където актуализация на спирачната система може да означава разликата между контролирано спускане и ужасяваща ситуация с влекач.

Съображения при влачене и превоз:

- Спиране под дълготрайно натоварване: Спускането по планински склонове с тежък прикачен автомобил създава продължително натрупване на топлина в спирките, което преораздава конвенциалните системи. Кованите скоби с превъзходна дисипация на топлина запазват спирачната мощ, когато най-много ви трябва.

- Увеличени изисквания за стягане: По-тежките превозни средства изискват по-високи сили на стягане. Структурната твърдост на кованите корпуси осигурява постоянна сила на прилагане, дори и при агресивни конфигурации на буталата, необходими за тежки натоварвания.

- Съпротивление на умора при повтарящи се натоварвания: Коммерсиалните и тежкотоварни приложения включват хиляди цикли на спиране под натоварване. Кованите компоненти се съпротивляват на образуването на пукнатини от умора, които могат да възникнат при леените алтернативи по време на продължителен експлоатационен срок.

- Резерв за безопасност: При буксиране на или близо до граничните възможности, да разполагате със спирачка, която запазва пълната си функционалност през целия път, не е просто въпрос на производителност – а въпрос за безопасно пристигане.

Приложения в професионален автомобилния спорт:

- Непреклонна надеждност: На професионално ниво, спирачковият отказ не е просто неудобен – той може да бъде потенциално катастрофален. Кованите скоби с премахната порьозност и подредена зърнеста структура осигуряват необходимата маржа на надеждност, изисквана в състезателните условия.

- Точно контролиране на спецификациите: Профессионалните отбори изискват прецизна настройка на баланса на спирачките за различни писти и условия. Персонализираните ковани скоби позволяват задаване на точни размери на цилиндри и стъпково разположение на буталата, които серийните решения не могат да постигнат.

- Максимален диапазон на производителност: Когато десети от секундата определят резултата от състезанието, твърдостта и предимството в теглото на кованата конструкция осигуряват измерими конкурентни предимства.

- Интеграция на високопроизводителни спирачни дискове: В състезателните приложения обикновено се комбинират висококачествени скоби с ротори от въглерод-керамика или специализирана чугуна. Прецизното монтиране на кованите скоби гарантира оптимално засичане на роторите при тези скъпи инвестиции в спирачни дискове.

Спирачните комплекти на Ford Performance за пистовите версии на Mustang демонстрират как производителите разпознават връзката между сериозната производителност и кованата конструкция. Когато инженерите посочват ковани скоби за най-високопроизводителните си модели, това потвърждава реалните предимства на технологията.

Правене на правилния инвестиционен избор

Ето рамката за вземане на решение, която ви помага да определите кога изработените по поръчка сглобки оправдават инвестициите:

| Фaktор | Стандартни перформанс сглобки могат да бъдат достатъчни | Препоръчителни са изработени по поръчка кованите сглобки |

|---|---|---|

| Честота на пистата | 1-3 дни на пистата годишно | Месечни дни на пистата или участие в състезателна серия |

| Тегло на превозното средство | Под 3 500 паунда с умерена мощност | Над 3 500 паунда или високи съотношения между мощността и теглото |

| Интензивност на шофирането | Понякога енергично шофиране, автокрос | Постоянно ограничено каране, гонки колело до колело |

| Текущи проблеми със спирачките | Желание за по-добро усещане или външен вид | Проблеми със спадане на ефективност, непостоянна производителност или огъване на супспорите |

| Буксиране/транспортиране | Понякога леки натоварвания на равна местност | Редовно теглене на тежки натоварвания, каране в планини с натоварвания |

| Цели за производителност | Подобрена улична производителност | Конкурентни времена на обиколка, максимална безопасна граница |

Бъдете честни със себе си относно действителното ви използване. Персонализирана настройка с кован супспор, която осигурява 15% подобрение в устойчивостта срещу спадане на ефективност, предлага минимална реална полза, ако никога не натоварвате спирачките си достатъчно, за да изпитате спадане в ефективност. Обратно, ако оставяте настрана производителност, защото спирачките ви не могат да вървят със заедно с начина ви на каране, инвестицията в ковани елементи се изплаща всеки път, когато стъпите на пистата.

Разбирането къде прилага се вашето приложение в този спектър е съществено за подготовката за следващата стъпка: навигирането през процеса на поръчване по поръчка и знаването на кои въпроси да се зададат при определяне на идеалната Ви настройка на спирачния супорт.

Процесът на поръчване по поръчка и какво трябва да знае покупателя

Решихте, че кованите спирачни супорти по поръчка отговарят на вашите цели за производителност. Сега идва следващата критична стъпка: навигирането през процеса на поръчване по поръчка, без да се претоварите или да правите скъпи грешки при спецификация. Колко ще струват спирачните супорти за конкретното Ви приложение? Каква информация Ви трябва, преди да се свържете с производителите? Нека да разплетим този процес, за да можете да се приближите към доставчиците с увереност.

За разлика от поръчването на стандартни резервни части, при които просто съпоставяте номер на детайл към автомобила си, персонализираните кованите скоби изискват консултативен подход. Всъщност вие сътрудничите с инженери, за да създадете компонент, точно отговарящ на вашите изисквания. Качеството на това сътрудничество – и крайният продукт – в голяма степен зависи от вашата подготовка.

Ключови въпроси към производителя на персонализирани скоби

Да влезеш на разговор с производител без подготовка е като да отидеш при шивач, без да знаеш мерките си. Преди да се ангажирате с доставчик, трябва да имате отговори на следните основни въпроси:

- Опции за клас на материала: Какви алуминиеви сплави или класове стомана предлага производителят? Често използвани опции са алуминий 6061-T6 и 7075-T6, като всеки има различни характеристики за якост и тегло. По-висококачествените материали обикновено са по-скъпи, но осигуряват забележими предимства в производителността.

- Процеси за термична обработка: Как обработва производителят скобите след коването? Според GDST спирачни скоби , след отливане или коване, телата на спирачните скоби подлагат се на термична обработка, за да се подобрят якост и издръжливост, осигурявайки способността им да издържат високи температури и механични натоварвания по време на спиране. Питайте конкретно за T6 закаляване за алуминиеви или повърхностно закаляване за стоманени компоненти.

- Сертификати за качество: Дали производителят притежава сертифициране по IATF 16949? Този специфичен за автомобилната индустрия стандарт за управление на качеството демонстрира строг контрол на процесите и проследимост. Производители като Shaoyi (Ningbo) Metal Technology поддържат това сертифициране, което показва тяхната ангажираност към последователно високо качество в цялата продукция.

- Протоколи за тестове: Каква валидация подлагаща всяка скоба преди пратка? Надеждни производители извършват проверка под налягане за течове, измервателни инспекции и проверка на движението на буталото. Някои също провеждат солено разпръскване за устойчивост към корозия и изпитване при висока температури за устойчивост към топлина.

- Времето за доставка и прототипиране: Колко дълго от поръчка до доставка? Могат ли да предоставят бързи прототипи за проверка на сглобяването? Някои производители предлагат възможности за прототипиране за само 10 дни, което може значително да ускори вашето персонализирано разработване.

- Минимални количества за поръчка: Какво е МКП за персонализирани спецификации? Според отрасловите стандарти, МКП за персонализирани спирачни скоби обикновено варира между 50 и 100 броя на модел, макар че някои производители приемат по-малки първоначални поръчки за нови клиенти.

- Обхват на гаранцията: Кои дефекти са покрити и за колко време? Сертифицираните производители обикновено предлагат гаранция от 12 месеца или 30 000 километра за своите спирачни скоби.

Разбиране на водещите времена и производствените реалности

Когато планирате бюджет за персонализирани кованите скоби, времето има толкова значение, колкото и цената. Стандартното време за доставка е приблизително 40–45 дни след потвърждение на поръчката за серийно производство. Въпреки това, целият график от първоначалния запитване до монтиранията скоби включва няколко фази:

Фаза 1 - Разработване на спецификациите (1–3 седмици): Ще работите заедно с инженери, за да окончателно определите размерите на цилиндрите, конфигурациите на буталата, геометрията на монтажа и избора на материали. Тази съвместна фаза определя всичко за крайния ви продукт.

Фаза 2 - Прототипиране (по избор, но препоръчително): При сложни приложения производството на прототип за проверка на сглобяемостта предотвратява скъпи грешки в серийното производство. Бързо прототипиране от специализирани производители може да достави тестови единици за срок от само 10 дни.

Фаза 3 - Производство (обикновено 40–45 дни): След като спецификациите са фиксирани, започва производството. То включва коване, термична обработка, CNC машинна обработка, повърхностна обработка, сглобяване и тестове за контрол на качеството.

Фаза 4 - Доставка (международно, 1–2 седмици): Производителите, разположени близо до големи пристанищни възли, като тези около пристанището Нинбо, могат да ускорят логистиката за глобална доставка.

Подготовка на вашето спецификационно описание

Преди да се свържете с производителите, съберете следната информация, за да ускорите консултационния процес:

- Спецификации на автомобила: Година, марка, модел, тегло, мощност и всякакви модификации по окачването или шасито, които биха могли да повлияят на геометрията на спирачките.

- Профил на предполаганото използване: Бъдете конкретни относно начина на вашето каране – процентно разпределение между градско каране и трек, типична продължителност на трековете, времетраене на сесиите и дали участвате в състезания с фиксирано време.

- Ограничения за монтиране: Диаметър и офсет на колелата, размери на текущите дискове и всякакви ограничения за свободно пространство от компоненти на окачването или конструкцията на колелата.

- Проблеми в текущата система: Какви проблеми се опитвате да решите? Сприране при прегряване, нестабилно усещане на педала, огъване на суппортите или просто обновяване с цел по-висока производителност?

- Естетически предпочитания: Изисквания за цвят, предпочитания за вид на повърхността и дали желаете персонализирана маркировка или определени визуални елементи.

Разглеждане на разходите и предлаганата стойност

Нека да се заемем с очевидния въпрос: колко струват скобите за коли, когато избирате пътя на индивидуално изработен продукт? Честният отговор е, че индивидуално изработените спирачни скоби представляват значителна инвестиция в сравнение с готовите алтернативи. При сравняване на ценовите точки на скоби Brembo с индивидуални спецификации, очаквайте индивидуалните кованите варианти да имат надценка от 30% до над 100%, в зависимост от сложността.

Въпреки това, при пресмятането на цената на скобите за коли трябва да се вземат предвид повече неща от първоначалната покупна цена:

- Дълговечност: Кованите скоби издържат повече цикли на ремонти в сравнение с литите алтернативи, което намалява дългосрочните разходи за подмяна при сериозни потребители на писти.

- Оптимизация на перформанса: Индивидуалните спецификации премахват компромисите, присъщи на стандартните размери, потенциално подобрявайки времето за обиколка или забележимо намалявайки спирачните пътища.

- Ценост на продажба: Добре документирани индивидуални спирачни системи от сертифицирани производители могат да увеличат остатъчната стойност на автомобила, особено при превозни средства, ориентирани към писта.

- Резерв за безопасност: Спокойствието от знанието, че спирачките са проектирани специално за вашата употреба, има реална стойност, особено при изискващи условия.

Много ентусиасти се чудят дали да боядисват спирачни скоби наблизо, вместо да изберат фабрично покритие. Въпреки че услуги за боядисване на скоби са широко разпространени, производителите на поръчка обикновено предлагат професионално напудряване, анодизиране или високотемпературна боя като част от производствения процес. Цената за отделно боядисване на спирачни скоби може да варира от 50 до 200 щатски долара на скоба, което често прави фабричното покритие още по-икономично при поръчково производство.

Ключът към максимизиране на инвестициите ви в персонализирани кованите скоби е изчерпателна подготовка преди първия разговор с производителя. Познавайте спецификациите си, разбирайте приоритетите си и сътрудничете с сертифицирани производители, които могат да ви насочат при инженерните решения.

С подготвен пакет спецификации и готови въпроси към производителя, сте поставени в позиция да вземете обосновани решения за проекта си на персонализирани спирачни скоби. Последното нещо за разглеждане преди окончателно решение е естетическата персонализация, която допълва предимствата в производителността, в които сте инвестирали.

Естетическа персонализация и професионално довършване

Инвестирахте в персонализирани кованите спирачни скоби, проектирани точно според вашите изисквания. Сега идва въпросът, при който форма се смесва с функция: как ще довършите тези премиум компоненти? Правилният избор на довършителна обработка защитава инвестициите ви и оставя визуално впечатление всеки път, когато някой погледне през гумите на вашия автомобил. Но ето какво повечето ентусиасти пропускат – решението за довършителната обработка на кованите скоби включва повече от просто избиране на любимия ви цвят.

За разлика от масово произвежданите алтернативи, персонализираните ковани спирачни скоби изискват професионално довършване, съответстващо на тяхната премиум конструкция. Според Carzwerk , боята за суппорти на спирачките служи като защитен бариера срещу мръсотия, мазнини и топлина, генерирана от интензивно спиране. За кованите компоненти, проектирани да издържат температурите на пистата и повтарящото се термично циклиране, избраната методика за обработка директно влияе както върху продължителността на живот, така и върху производителността.

Професионални опции за окончателна обработка на ковани суппорти

Три основни метода за обработка доминират на пазара на персонализирани суппорти за спирачки, като всеки от тях има свои предимства в зависимост от приложението. Разбирането на тези разлики помага да вземете информирано решение, вместо просто да избирате най-познатата опция.

| Метод на обработка | Издръжливост | Устойчивост на топлина | Опции за цвят | Разходи |

|---|---|---|---|---|

| Смес от масла | Отлично - създава интегрален оксиден слой, който не се рушка и не се лющи | Изключително - издържа над 1200°F без деградация | Ограничена палитра; черни, сребристи и някои цветове; зависи от сплавта | Средно до високо; изисква специализирано оборудване и експертност |

| Прахово покритие | Много добро - по-дебел от боята, високо устойчив на отломки | Добро - повечето формулировки издържат 400–500°F; налични са версии за високи температури | Обширно; възможно е практически неограничено съвпадане на цветове | Умерено; за най-добри резултати се препоръчва професионално прилагане |

| Боя за високи температури | Добра – изисква правилна подготовка и може да се нуждае от поправки с течение на време | Много добра – качествена авто боя за буталца издържа над 900°F | Голям избор; най-достъпно разнообразие от цветове | Най-ниска първоначална цена; възможно е самостоятелно прилагане, но професионалното осигурява по-добър резултат |

Смес от масла се отличава, защото не добавя покритие – тя преобразява самата повърхност на алуминия. Според Products Finishing , анодизираните повърхности увеличават защитата срещу корозия, устойчивостта срещу износване и подобряват външния вид. Оксидният слой става част от метала, вместо да лежи отгоре, което обяснява защо анодизираните повърхности няма да се ръждясват или люспят дори при агресивна употреба на пистата. За алуминиеви кованите буталци този процес осигурява изключителна издръжливост с топлоустойчивост, която надхвърля всяко нанесено покритие.

Прахово покритие предлага най-добър баланс между издръжливост и гъвкавост по цвят. Процесът на електростатично нанасяне създава по-дебел и по-еднороден слой в сравнение с традиционната боя. Според Carzwerk праховото покритие е професионално решение, което е по-издръжливо от традиционната боя, идеално за ентусиастите, които искат точно съвпадане по цвят, без да жертват защита.

Боя за високи температури предлага най-лесен начин за стартиране. Качествените съставки издържат температури до 900°F или по-високи, което е достатъчно за повечето улични и леки пистови приложения. Колко струва боядисването на супни с този метод? Собствено пръскане изисква материали за $20-50, докато професионално нанасяне с четка, включващо правилна подготовка, обикновено струва $50-100 на супно.

Персонализация по цвят, която издържа температите на пистата

При избора на цветове за персонализирани боядисани спирачни скилове, практически съображения излизат извън личните предпочитания. Вашият избор на цвят влияе както върху видимостта, така и върху топлинното поведение – фактори, които имат значение, когато използвате тези компоненти на техническите им граници.

Ръководство за избор на цвят:

- Червен: Класическото изявление за производителност. Висока видимост зад гумите, универсално разпознавано като индикатор за производителност. Добре работи при повечето цветове на превозни средства.

- Черен: Скромна елегантност, която подчертава луксозни и дискретни конфигурации. Показва по-лесно спирачния прах, но се комбинира прекрасно с тъмни джанти.

- Спирачни скилове Сребърни: Финиш, вдъхновен от оригиналното оборудване, който запазва фабричния вид, докато показва модернизирани компоненти. Отличен избор за конфигурации, които поставят изискаността над шоуто.

- Жълт: Високо визуализиран вариант, популярен при конфигурации за писта. Създава силна визуална контрастност зад повечето дизайни на джанти.

- Персонализирани/Брендови цветове: Съчетайте кода на цвета на автомобила си или го изберете за надпреварата. Изисква професионално съвпадение на цветовете, но създава хармонична визуална идентичност.

Колко струва професионално боядисване на спирачни скоби? Очаквайте да платите между 250 и 500 щатски долара за пълен професионален финал на четири скоби, включително правилна подготовка, грунд за високи температури, няколко слоя цвят и защитен прозрачен слой. Тази инвестиция има смисъл при кованите скоби, като се има предвид тяхната висока стойност и по-дълъг експлоатационен срок.

Скоби покрития срещу боядисване: Честна оценка

Вероятно сте виждали рекламирани скоби покрития като алтернатива на персонализирано боядисване на скоби. Нека разгледаме честно това сравнение.

Скоби покрития са декоративни обвивки, които се закачат върху съществуващите скоби и създават впечатление за по-големи и по-впечатляващи спирачни компоненти. Те струват значително по-малко от професионалното боядисване и не изискват демонтаж. Въпреки това, те имат сериозни недостатъци за всеки, който използва ковани скоби:

- Задържане на топлина: Капаците създават изолиращ слой, който намалява отдаването на топлина – директно подкопавайки едно от основните предимства на кованата конструкция.

- Проблеми с автентичността: Опитните ентусиасти веднага разпознават капаците като козметични добавки, а не като истински компоненти за повишена производителност.

- Проблеми с поставянето: Капаците могат да попречат на персонализираната геометрия на скобите или на размерите, по-големи от стандартните, които често се срещат при ковани приложения.

- Въпроси относно издръжливостта: Пластмасови или тънки метални капаци могат да трептят, оцветяват или деградират при термично циклиране, което кованите скоби понасят безпроблемно.

За всеки, който е инвестирал в персонализирани ковани спирачни скоби, капаците представляват фалшива икономия. Вече сте закупили компоненти, които заслужават да бъдат показани – правилното им довършване защитава тази инвестиция, като показва истинския продукт.

Максимизиране на инвестициите ви в довършителните елементи

Като се има предвид висококачествената природа на кованите скоби, професионалната обработка по време на производствения процес често осигурява по-добра стойност в сравнение с последващо прилагане. Когато избирате вашите персонализирани скоби, попитайте производителите за интегрирани опции за обработка. Нанесеното от фабрика прахово покритие или анодиране гарантира правилна подготовка на повърхността и елиминира риска от повреди по време на транспортиране или монтаж преди завършването.

Ако обработвате скобите след закупуването, правилната подготовка определя успеха. Премахнете всички остатъци от спирачен флуид, обезмасете напълно и осигурете пълно разглобяване, преди да нанесете каквото и да било покритие. Пропускането на тези стъпки води до провал на адхезията, което прахосва инвестицията ви в обработката.

Дали избирате анодиране за максимална издръжливост, прахово покритие за гъвкавост по отношение на цвета или боя за високи температури за по-добра достъпност, крайната обработка, която изберете, трябва да допълва инженерното изкуство на кованите Ви скоби. С оптимизирани както производителността, така и външният вид, сте готови да вземете окончателното решение относно проекта си за персонализирани спирачни скоби.

Направете следващата стъпка към персонализирани ковани спирачни скоби

Вече преминахте пътя от металургичната наука през конфигурациите на буталата, приложно-специфичните аспекти и опциите за завършване. Сега е моментът да обобщите всичко в практически насоки, които ще Ви помогнат уверено да продължите напред. Кои спирачни скоби заслужават инвестициите Ви и как да се уверите, че си партнирате с правилния производител?

Персонализираните ковани спирачни скоби осигуряват измерими предимства чрез подравнена структура на зърната, премахнати пори и по-висока плътност – но тези предимства имат значение само когато са съчетани с приложения, които ги изискват.

Правене на правилния инвестиционен избор

Нека обобщим ключовите наблюдения от този задълбочен анализ в ясна рамка за вземане на решения. Персонализираните скоби са значителна инвестиция и разбирането на това кой ще има най-голяма полза, гарантира, че парите ви се изразходват разумно.

Персонализирани кованите спирачни скоби са идеални за:

- Посветени ентусиасти по пистата които участват в месечни събития или конкурентни състезателни серии и изпитват загуба на спирачно усилие със стандартното оборудване

- Тежки приложения включващи редовно буксиране, товарене или шофиране в планина, където продължителното натоварване на спирачките изисква превъзходно топлинно управление

- Високопроизводителни конфигурации при които теглото на автомобила надхвърля 3500 паунда или съотношението мощност/тегло повишава изискванията към спирачките над възможностите на серийното оснащение

- Профессионални приложения в състезателствата изискващи прецизна настройка на баланса на спирачките и недоговаряща се надеждност

- Ентусиасти, търсещи специфични характеристики които серийните опции не могат да осигурят – персонализирани диаметри на цилиндъра, стъпково разположение на буталата или геометрия на монтиране

Когато определяте приоритетите си при избора, фокусирайте се върху:

- Сертификати за производител: Сертификат IATF 16949 показва строг контрол на качеството и последователност на процесите

- Класове материали и термична обработка: Проверете конкретните алуминиеви сплави или класове стомана, които се предлагат, както и съответните техни спецификации за наклепване

- Инженерна подкрепа: Сътрудничайте с производители, предлагатщи вътрешни инженерни възможности, които могат да насочват решенията по спецификациите

- Възможности за прототипиране: Бързо прототипиране ускорява разработката и открива проблеми с монтирането преди започване на серийното производство

- Гъвкавост в производството: Производители, способни както на малки серийни прототипи, така и на производство в големи обеми, осигуряват дългосрочна стойност на партньорството

Предимството на кованите части се умножава по всеки показател за производителност – спестяване на тегло, структурна огъваемост, отвеждане на топлина и устойчивост на умора. Когато вашето приложение изисква най-доброто, кованата конструкция гарантира резултата.

Вашият път към превъзходна производителност на спирачките

Готови ли сте да предприемете следващата стъпка? Успехът на вашия индивидуален проект за ковани скоби зависи от партньорство с квалифицирани производители, които разбират както металургията, така и изискванията на приложението. Търсете доставчици, които демонстрират:

- Експертиза в прецизно горещо коване: Самият процес на коване определя ориентацията на зърната и оптимизирането на плътността

- Опит в автомобилната индустрия: Спиращите компоненти изискват разбиране на термичното циклиране, изискванията за умора и критичната важност за безопасността

- Пълна способност за услуги: От първоначалната консултация до CNC обработка, топлинна обработка, довършителни работи и проверка на качеството

- Ефикасни логистика: Стратегически разположени производствени площи близо до големи пристанища опростяват сроковете за доставка по света

Производители като Shaoyi (Ningbo) Metal Technology тези възможности се проявяват чрез комбиниране на сертифициране по IATF 16949 със собствена инженерна дейност за изработка на здрави автомобилни компоненти. Стратегическото им местоположение близо до пристанището на Нинбо осигурява ефективна доставка по целия свят, докато възможностите за бързо изработване на прототипи – до 10 дни – ускоряват графика за разработване на вашите собствени проекти. Независимо дали се нуждаете от първоначални прототипи за проверка на сглобяване или от високотомнос производство за ангажименти в състезателни серии, работата с производители, предлагатщи този пълен спектър, осигурява успех на вашия проект.

Освен самите корпуси на супспи, помислете как персонализирано боядисване на супспи или професионално окончателно обработване се вписват във визуалния образ на вашия проект. Много квалифицирани производители на кованите изделия предлагат интегрирани опции за окончателно обработване, които защитават вашата инвестиция, докато осигуряват естетически ефект, който вашите персонализирани супспи заслужават.

Вашите буталки, дискове и цялата спирачна система представляват критичния интерфейс между действието на водача и отговора на автомобила. Инвестирането в персонализирано ковано изпълнение осигурява този интерфейс да работи безупречно точно когато е най-важно.

Пътят от разбирането на предимствата на персонализираните ковани спирачни буталки до тяхната реална инсталация върху вашия автомобил изисква целенасочени стъпки: дефинирайте вашите спецификации, подгответе информацията за вашия автомобил, свържете се с квалифицирани производители и поемете ангажимент за инженерно партньорство, което осигурява оптимални резултати. С придобитото знание сте добре подготвен да преминете уверено през този процес и да постигнете спирачната производителност, която вашето приложение изисква.

Често задавани въпроси за персонализирани ковани спирачни буталки

1. Струват ли си надграждането на буталките?

Персонализираните кованите спирачни супорти си струват инвестициите при специфични приложения. Те са най-подходящи за ентусиасти по пистата, които участват в състезания всеки месец, тежки условия на влачене и превозни средства над 3500 паунда. Кованата конструкция с ориентирана зърнеста структура елиминира порьозността, осигурявайки превъзходно отвеждане на топлината и устойчивост на умора, което предотвратява спирачна умора при интензивна употреба. Въпреки това, за случайни динамични шофьорски ситуации на пътя често стандартните спортни супорти са напълно достатъчни. Оценете колко често използвате пистата годишно, теглото на превозното средство и интензивността на шофирането, преди да направите инвестицията. Производители със сертификат IATF 16949 гарантират качеството, което прави по-високата цена оправдана при сериозни спортни приложения.

2. По-добри ли са оригиналните спирачни супорти (OEM) от вторичния пазар?

OEM счупулки предлагат гарантирана съвместимост и качество, но липсват персонализация за специфични нужди по производителност. Персонализирани кованите вторични счупулки надминават OEM опциите, когато вашата употреба изисква оптимизирани спецификации. За разлика от масово произвежданите OEM компоненти, персонализирани кованите счупулки позволяват подбран диаметър на цилидри, конфигурации на бутове и класове на материали, съобразени с теглото на превозното средство и предвидената употреба. За дневна употреба според фабрични спецификации, OEM е достатетно. За употреба на писта, тежко влачане или високопроизводителни конфигурации, кованите вторични счупулки от сертифицирани производители осигуряват измерими предимства по отношение на остойчивост, спестяване на тегло и термично управление, които OEM алтернативите не могат да достигнат.

3. Защо Brembo счупулките са по-добри?

Брембо скобите си спечелиха репутацията чрез процеси на коване, доказани в моторспорт, които осигуряват превъзходна стивост, термичен контрол и усещане на педала. Кованата им конструкция подравнява зърнестата структура, осигурявайки изключително високо съотношение между якост и тегло, като едновременно премахва порестостта, която причинява повреди свързани с топлината. Въпреки това, персонализирани ковани скоби от квалифицирани производители могат да постигнат или надхвърлят тези предимства, когато спецификациите са адаптирани точно към вашето приложение. Ключовото предимство на всяка кована скоба, включително и на Брембо, се крие в самия производствен процес, а не само в марката. При оценката на алтернативи, търсете сертифициране по IATF 16949 и вътрешни инженерни възможности.

4. Какви са предимствата на моноблок скоби?

Моноблоковите калпери са изработени от единичен парче кован метал, което премахва възможни стави или шевове, които биха могли да се огъват под високи затегателни сили. Тази еднопарчова конструкция осигурява по-голяма огъваемост, което води до по-чувствителна реакция на педала и постоянен контакт между накладките и диска при агресивно спиране. В комбинация с подредената зърнеста структура от коването, моноблоковите модели максимизират металургичните предимства на процеса на коване. Те се отличават в пистови условия, където конфигурациите с множество бутала генерират огромни сили. Компромисът е по-високата производствена сложност и цена, което ги прави идеални за специализирани спортни превозни средства, а не за обикновени улични версии.

5. Колко време отнема производството на персонализирани ковани спирачни калпери?

Производството на по поръчка кован спирачен суппорт обикновено отнема 40–45 дни след потвърждаване на поръчката, но пълният график включва допълнителни етапи. Разработването на спецификациите заедно с инженерите изисква 1–3 седмици, за да се окончат размерите на цилиндровия отвор, конфигурациите на буталата и класовете на материали. Опциялно бързо прототипиране за проверка на посадката може да бъде завършено за толкова малко колкото 10 дни. Международното пратене добавя 1–2 седмици, в зависимост от местонахождението. Производители, стратегически разположени близо до големи пристанища като Нингбо, ускоряват доставката по света. Предвиждайте общо време от 8–12 седмици от първоначално запитване до монтаж, като оставите резервно време за евентуални корекции в спецификациите по време на инженерната консултация.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —