Персонализирани ковани алуминиеви автомобилни части: якост и точност в едно

Накратко

Персонализирани ковани алуминиеви части за автомобили са високопрочни, леки компоненти, произведени от специализирани производители за изискващи приложения в автомобилната промишленост. Процесът на коване създава части с превъзходна зърнеста структура, което ги прави значително по-здрави и по-издръжливи в сравнение с леените или обработваните алтернативи. Това води до подобрена автомобилна производителност, по-добра икономия на гориво и изключителна надеждност за критични компоненти като колела, части от окачването и двигатели.

Превъзходството на кованото алуминий за автомобилни компоненти

Когато производителността, безопасното и ефективността са от първостепенно значение, изборът на материал и производствен процес е решаващ. Кованата алуминиева сплав се отличава като водещ вариант за автомобилни компоненти, предлагайки ясно определени предимства в сравнение с традиционни материали като стоманата или процеси като леенето под налягане. Процесът на коване, при който формирането на алуминиевите сплави се осъществява под огромно налягане, усъвършенства вътрешната зърнеста структура на метала, като я подравнява по форма с крайната форма на детайла. Това металургично подобрение е източникът на нейните превъзходни качества.

Един от най-значимите предимства е изключителното съотношение между якост и тегло. Кованите алуминиеви части могат да бъдат толкова здрави, колкото някои стоманени компоненти, като при това са значително по-леки. Това намаляване на теглото е от решаващо значение за съвременните превозни средства, за да се подобри икономичността на горивото, да се намалят емисиите и да се подобрят динамиката на управлението чрез понижаване на неопорната маса. Освен това процесът на коване елиминира често срещаните дефекти при леенето, като порьозност, свиване и мехурчета въздух, което води до по-плътен и по-еднороден материал с изключителна издръжливост и устойчивост на умора. Поради това кованите части са идеални за приложения с високо напрежение, като рамена на окачване, спирачни скоби и колела, където отказът не е опция.

Точността, постигната чрез штамповане в матрица (разпространен метод за производство на нестандартни части), означава също, че компонентите могат да бъдат изработени в близки до окончателната форма форми. Това минимизира нуждата от обширна вторична механична обработка, спестявайки време и разходи в производствения цикъл. Получените компоненти имат тесни допуски и отлична повърхностна обработка, което допринася както за представянето, така и за естетиката. По-долу е дадена сравнителна таблица, която подчертава основните разлики между кован и леен алуминий.

| Функция | Кован алуминий | От ламарина |

|---|---|---|

| Прочност и издръжливост | По-високо качество поради усъвършенствана, непрекъсната зърнеста структура. Висока устойчивост на умора и удар. | По-ниска якост поради произволна ориентация на зърната и възможност за вътрешни дефекти като порьозност. |

| Тегло | По-високата якост позволява по-леки конструкции на части при същото ниво на представяне. | Често изисква повече материал (и съответно повече тегло), за да се постигне съпоставима якост. |

| Структурна цялост | Непорьозен и свободен от скрити кухини, осигурява максимална надеждност. | Може да страда от порьозност, свиване и други дефекти при леене, които създават слаби места. |

| Перформанс | Идеален за приложения с високо натоварване и критична важност за безопасността, където отказът не е опция. | Подходящ за по-малко критични компоненти с по-ниски натоварвания. |

| Разходи | По-високи първоначални разходи за инструменти, но може да бъде икономически изгоден при сериено производство поради по-малко отпадъци от материали и необходимост от механична обработка. | По-ниска цена на инструментите, което го прави жизнеспособен за сложни форми в по-малки количества. |

Разбиране на процеса за персонализирано коване от алуминий

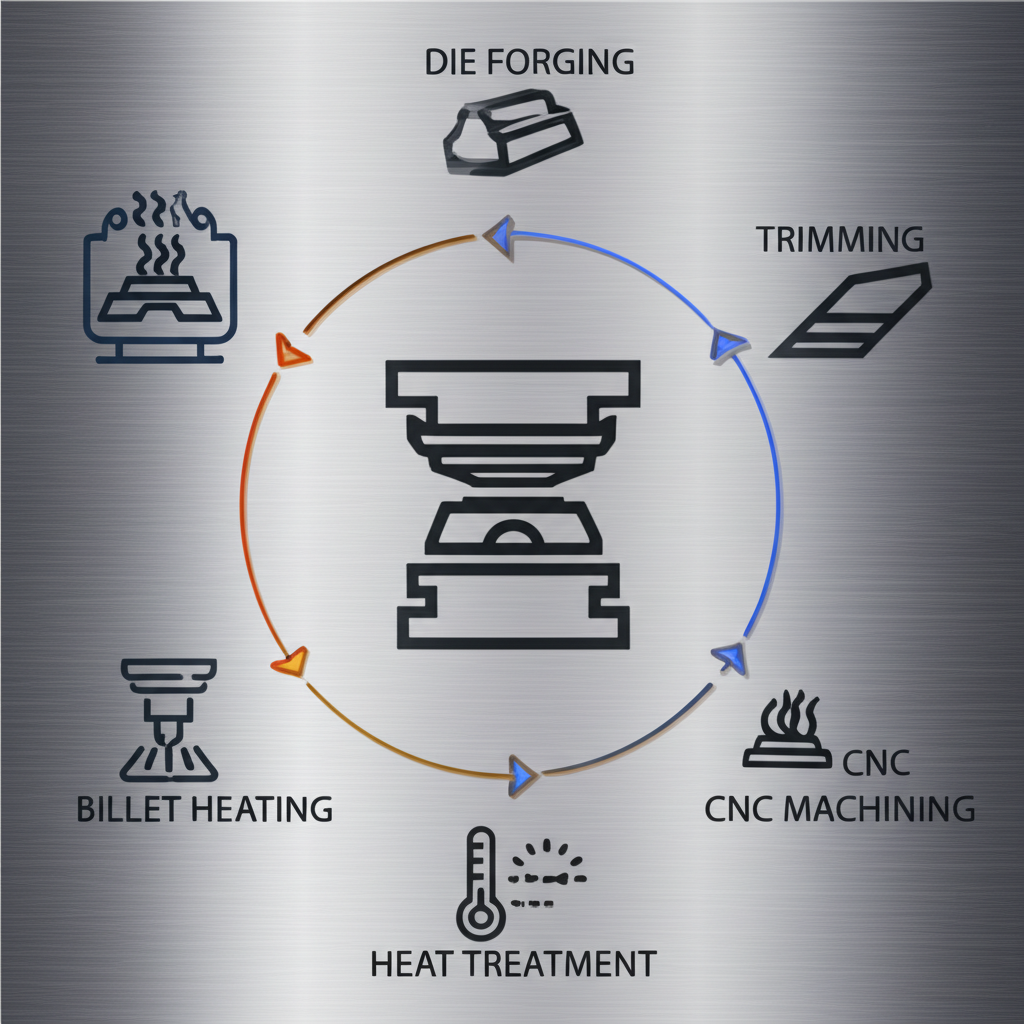

Създаването на персонализирана кованa алуминиева част е сложен инженерен процес, при който прост брут от алуминий се превръща в компонент с висока производителност. Въпреки че алуминият е по-пластичен от стоманата, за постигане на желаните механични свойства без въвеждане на дефекти се изисква прецизно регулиране на температурата. Най-често използваният метод за производство на сложни автомобилни части е коването в штамп, известно още като коване в затворен штамп. Тази техника използва два специално изработени матрици, които напълно обграждат заготовката, принуждавайки нагрятия метал да приеме точната форма на матрицата. Типичният път от концепцията до готовата част включва няколко ключови етапа.

Процесът е изключително внимателен, като гарантира всяка част да отговаря на строги изисквания за якост, тегло и размерна точност. Всеки етап се базира на предишния, за да се създаде компонент, който е структурно по-добър от своите леени или механично обработени аналогове.

- Проектиране и инженеринг: Процесът започва с детайлен 3D модел и технически чертежи на крайната част. Инженерите анализират конструкцията за възможността за коване, като се уверяват, че геометрията позволява правилно течение на материала в матрицата. Този етап е от решаващо значение за оптимизиране на якостта и минимизиране на отпадъците от материал.

- Изработване на инструменти и матрици: Въз основа на окончателния дизайн, специализирани матрици се изработват от високопрочна инструментална стомана. Тези матрици представляват отрицателно отпечатък на желаната част. Прецизността на матрицата е от съществено значение за размерната точност на крайното коване.

- Нагряване на брикета: Цял блок от определена алуминиева сплав, известен като билинг, се нарязва на подходящ размер и се загрява в пещ до точно определена температура. Тази температура прави алуминия пластичен, но се контролира внимателно, за да остане под точката му на топене, за да се запази неговата структурна цялост.

- Операция по коване: Нагрятата заготовка се поставя върху долната матрица. След това мощната ковашка преса или чук принуждава горната матрица да се спусне върху заготовката с огромно налягане, компресирайки метала и го принуждавайки да запълни всяка кухина на отвора на матрицата. Това действие подобрява зърнестата структура на алуминия.

- Последващи обработки след коването: След коването детайлите преминават през няколко завършителни етапа. Те включват отрязване на излишния материал (литник), термична обработка (като например закаляване T6), за да се постигне желаната твърдост и якост, както и повърхностна обработка, като например облъчване с шарки или CNC машинна обработка за окончателна размерна прецизност.

Ключови фактори при избора на производител на персонализирани ковани изделия

Изборът на подходящ производствен партньор е толкова важен, колкото и самият процес на коване. Възможностите на доставчика директно повлияват върху качеството, представянето и надеждността на крайните компоненти. При оценката на потенциални производители за вашите персонализирани ковани алуминиеви части, е съществено да излезете извън рамките на цената и да вземете предвид техническата им експертиза, системите за качество и общата им производствена мощност. Силен партньор действа като сътрудник, като предоставя обратна връзка по дизайна и предложения за материали, за да оптимизира вашия компонент както по отношение на представянето, така и на възможностите за производство.

За здрави и надеждни автомобилни компоненти, например, производител като Shaoyi Metal Technology илюстрира качествата, които трябва да се търсят. Те са специализирани в качествено горещо коване, сертифицирано по IATF 16949 за автомобилната индустрия, което е ключов стандарт за качество. Търсете компании, които предлагат комплексна услуга – от първоначална поддръжка при проектирането и производство на матрици в собствените си цехове до пълен спектър от последващи обработки след коването. Експертизата по материали също е задължителна. Доставчик от първа категория трябва да притежава дълбоки познания за различни алуминиеви сплави, като серийни 2000, 6000 и 7000, и да може да препоръча оптималната сплав за конкретното приложение според изискванията за устойчивост на натоварване, температура и корозионна устойчивост.

Накрая, вземете предвид техните възможности за контрол на качеството и логистиката. Производителят трябва да има строги процеси за проверка на всеки етап. Сертификати като IATF 16949 за автомобилна промишленост или AS9100 за аерокосмическа индустрия показват ангажимент към най-високите стандарти за качество. Стратегическо местоположение и ефективна логистика също могат да гарантират навременно доставяне, което е от съществено значение за спазване на производствените графици. Преди да вземете окончателно решение, използвайте следния списък за проверка, за да насочите оценката си.

- Инженерна и дизайн поддръжка: Предлагат ли анализ за осъществимост на производството (DFM), за да оптимизират вашата детайл за процеса на коване?

- Експертност в материалите: Могат ли да набавят и работят с конкретния алуминиев сплав, необходим за вашето приложение (напр. 6061, 7075, 2014)?

- Сертификати за качество: Притежават ли важни отраслови сертификати, като IATF 16949 за автомобилна промишленост?

- Вътрешни възможности: Управляват ли целия процес, включително създаване на матрици, термична обработка и прецизна механична обработка, в собствените си помещения?

- Производствен капацитет: Могат ли те да обработят необходимия от вас обем, от малки серийни прототипи до големи производствени серии?

- Реализирани проекти и опит: Имат ли доказан опит в производството на подобни компоненти за вашата индустрия?

Често срещани приложения и иновации в кованите автомобилни части

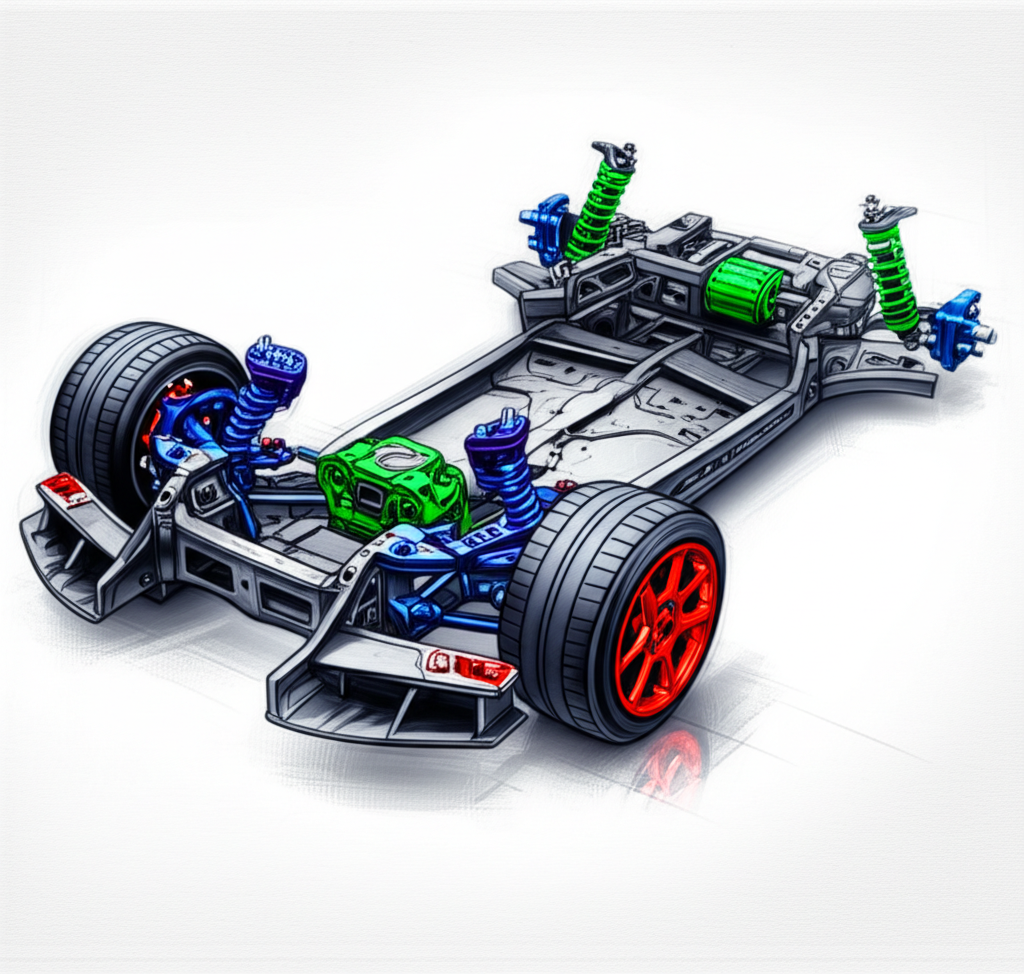

Уникалната комбинация от здравина, лекота и надеждност прави кован алуминий предпочитания материал за широк спектър от критични автомобилни компоненти. Макар че персонализираните ковани колела са може би най-известното приложение, тази технология е задължителна за почти всяка система в модерно превозно средство – от шасито до задвижването. Използването на тези напреднали компоненти е ключова стратегия за производителите на автомобили, целяща подобряване на представянето, повишаване на безопасното и изпълнение на все по-строгите стандарти за ефективност.

В системите за окачване и шасита, кован алуминий се използва за части като лостове, ръководни колене, корпуси на сферични стави и краища на спойки. Тези компоненти са подложени на постоянен натиск и ударни натоварвания, а по-добрата устойчивост на умора от коването осигурява дълготрайност и безопасна работа. В задвижващата система, ковани алуминиеви бутала, бутални пръти и колянови валове са от съществено значение за високопроизводителни двигатели, където трябва да издържат на екстремни температури и механични сили, като в същото време минимизират масата на движещите се части за по-високи обороти и по-добра реакция на двигателя.

Иновацията не се ограничава до традиционните превозни средства. Увеличението на новите енергийни превозни средства (NEV) и електрическите превозни средства (EV) допълнително разшири приложението на кован алуминий. При ЕПС отпадането на теглото е още по-критично, за да се увеличи обхватът на батерията и да се компенсира тежестта на батерийния блок. Кован алуминий се използва за каросерии на мотори, батерийни кутии и различни конструктивни елементи. Простотата на конструкцията на ЕПС, с по-малко движещи се части, прави високопроизводителните и надеждни ковани компоненти още по-привлекателно и икономично решение за осигуряване на дългосрочна цялост на превозното средство.

Често задавани въпроси

1. По-добър ли е кован алуминият?

Да, за повечето приложения с високи изисквания за производителност кованата алуминиева сплав е значително по-добра от леята. Процесът на коване подобрява зърнестата структура на метала, премахва порите и увеличава неговата якост, дуктилност и устойчивост към удар и умора. Това води до компоненти, които са по-силни и по-надеждни в сравнение с техните лени аналогове.

2. Може ли алуминият да се кове като стомана?

Въпреки че и двата метала могат да се коват, процесът е различен. Алуминият има по-ниска температура на коване в сравнение със стоманата и по-тясно работно температурно поле, в което може ефективно да се формира. Изисква много внимателен контрол на температурата, за да се избегнат дефекти като пукнатини. Въпреки това, алуминият е по-пластичен от стоманата, което позволява формоването му в сложни форми с по-малко налягане.

3. Какви са четирите вида коване?

Четирите основни вида процеси на коване са коване с отворен наковалня, коване с плътно наковалня (или затворено наковалня), студено коване и коване на безшевни пръстени. Коването с плътно наковалня е най-често срещаният метод за производство на сложни, персонализирани автомобилни части с висока прецизност. Студеното коване се извършва при или близо до стайна температура и се използва за по-меки метали, за да се създават части с отлична повърхност и размерна точност.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —