Персонализиран алуминиев листов метал: 9 съществени точки преди да поръчате

Разбиране на основите на персонализираните алуминиеви ламарини

Когато обиколите съвременен производствен цех, ще забележите алуминий навсякъде. От аерокосмически компоненти до архитектурни елементи – този универсален материал формира безброй продукти, които използваме всеки ден. Но ето в какво: не всички алуминиеви ламарини са еднакви. Разбирането на разликата между стандартни алуминиеви листове и персонализирани фабрикувани варианти може да ви спести време, пари и главоболия при следващия ви проект.

Персонализираните алуминиеви ламарини се отнасят за алуминиеви листове, които са фабрикувани по специфични изисквания за даден проект, вместо закупени в предварително определени, готови конфигурации. Докато стандартните алуминиеви листове идват в фиксирани размери , дебелини (калибри) и повърхности, персонализираните алуминиеви продукти се изработват напълно според вашите точни спецификации.

Какво прави алуминиевата ламарина персонализирана

Помислете за стандартен алуминиев лист като за дрехи, купени от рафта. Те свършват работа за общи цели, но може да не са идеално пригодени. Персонализираното производство, от друга страна, е като поръчване на дреха по мярка специално за вас. Процесът на алуминиева обработка започва с разбирането на изискванията на вашето приложение, след което преминава през етапи като избор на материал, прецизно рязане, формоване и довършителни операции.

Няколко основни характеристики определят персонализираната работа:

- Точни размери: Детайли, нарязани до точни размери с малки допуски, вместо стандартни листове 4 на 8 фута

- Избор на конкретна сплав: Подбран подходящ клас алуминий въз основа на нуждите от якост, устойчивост към корозия и способност за формоване

- Персонализирани повърхностни покрития: Опции, вариращи от анодиране до напудряване, подбрани според естетически и функционални изисквания

- Спецификации, насочени от приложението: Всеки аспект е проектиран според начина, по който детайлът ще работи в предвидената среда

Защо производителите избират персонализация вместо стандартни материали

Стандартният алуминиев лист предлага удобство и по-ниски първоначални разходи за общи приложения, като покривни панели или прости тръбопроводни системи. Въпреки това това удобство идва със значителни ограничения. Проекти, изискващи прецизност, сложни дизайни или нестандартни размери, просто не могат ефективно да бъдат обслужвани от готови решения.

Индустрии като автомобилна, аерокосмическа, електронна и промишлено производство все по-често изискват компоненти, които отговарят точно на спецификациите и издържат на строги експлоатационни условия. Според индустриални специалисти , персонализираният листов метал осигурява структурна цялост, функционална прецизност и естетически вид, които стандартните опции не могат да предложат.

Ето какво отличава персонализираните от стандартните алуминиеви листови продукти:

- Гъвкавост в дизайна: Сложни форми и изящни детайли, постижими без компрометиране на материалната цялост

- Дименсионална точност: Допуски, измерени в хилядни от инча, а не приблизителни съвпадения

- Оптимизация на материала: По-малко отпадъци, тъй като детайлите се нарязват специално за вашия проект

- Интегрирана отделка: Повърхностни обработки, приложени като част от производствения процес

- Осигуряване на качеството: Инспекция на всеки етап гарантира, че детайлите отговарят на изискванията за производителност

Растящата търсенето в различните индустрии отразява проста реалност: когато има значение производителността и надеждността, персонализираният алуминиев ламаринен материал осигурява резултати, които стандартните материали не могат да постигнат. Независимо дали набавяте детайли за електронни кутии, компоненти за климатици или прецизни машини, познаването на тези основни принципи ви поставя в положение да вземате по-обмислени покупко-продажбени решения.

Ръководство за избор на алуминиеви сплави за всяка област на приложение

Сега, когато разбирате какво прави алуминиевия ламаринен материал персонализиран, следващото важно решение е изборът на подходящата сплав. Звучи сложно? Не е задължително. Мислете за алуминиевите сплави като за различни класове стомана или видове дървесина. Всяка от тях притежава специфични качества, а изборът на грешна сплав може да компрометира целия ви проект.

Алуминиевият метал не е материал, подходящ за всичко. Сплавта, която избирате, директно влияе на това как ще се представят вашите части под натоварване , устойчивостта им срещу корозия, възможността за заваряване и оформяне в сложни форми. Вземането на обмислено решение тук спестява скъпоструващи преработки и гарантира, че вашата персонализирана алуминиева ламарина отговаря на реалните изисквания.

Разглеждане на популярни алуминиеви сплави за проекти с ламарина

Когато разглеждате спецификации, ще срещнете четирицифрени номера като 3003, 5052, 6061 и 7075. Това не са произволни кодове. Те идентифицират конкретни семейства алуминиеви сплави, всяка от които е разработена за определени експлоатационни характеристики.

Според данни от сравнения в индустрията, основните легирани елементи определят поведението на всеки клас:

- 3003 (Алуминий-Манган): Съдържа манган като основен легиращ елемент, което подобрява устойчивостта срещу корозия и якостта в сравнение с чистия алуминий

- 5052 (Алуминий-Магнезий): Магнезият осигурява отлична устойчивост срещу корозия и добра якост без термична обработка

- 6061 (алуминий-магнезий-силиций): Съчетава магнезий и силиций за устойчивост, корозионна устойчивост и отлична обработваемост

- 7075 (алуминий-цинк): Цинкът създава един от най-силните налични алуминиеви сплави, предпочитан в аерокосмическите приложения

Ето подробно сравнение, което да ви насочи при избора:

| ALLOY | Устойчивост на корозия | Формируемост | Свариваемост | Рейтинг за якост | Идеални приложения |

|---|---|---|---|---|---|

| 3003 | Добре | Отлично | Отлично | Умерена | Покриви, готварски принадлежности, резервоари за съхранение, компоненти за климатици |

| 5052 | Отлично | Отлично | Отлично | Добре | Морско оборудване, медицински устройства, резервоари за гориво, съдове под налягане |

| 6061 | Добре | Отлично | Отлично | Отлично | Конструкционни елементи, тръбопроводи, рамки за велосипеди, електрическо оборудване |

| 7075 | Отлично | Ниско | Ниско | Начало | Аерокосмически конструкции, военни приложения, високоефективни автомобилни части |

Съпоставяне на свойствата на сплавите с нуждите на вашето приложение

Числата в диаграма разкриват само част от историята. Какво означават тези свойства в действителност, когато частите ви са в експлоатация? Нека разгледаме всяка характеристика на практика.

Устойчивост на корозия: Ще бъдат ли частите ви изложени на влага, морска вода или химикали? Листовете от алуминий 5052 се представят отлично в морски условия точно защото не съдържат мед, което ги прави естествено устойчиви на деградация от морска вода. Ако произвеждате корпуси на лодки или външни табели, това има значително по-голямо значение, отколкото за вътрешни електрически кутии.

Образуваемост: Колко огъване, формоване или изтегляне изисква вашият дизайн? Сплавите 3003 и 5052 от алуминий се огъват без пукане, което ги прави идеални за сложни геометрии. В същото време твърдостта на 7075 затруднява формоването, така че тя е по-подходяща за машинно обработвани части, а не за огънати листови компоненти.

Свариваемост: Изисква ли сглобяването заваряване? Според специалисти по листова метална обработка, 7075 има склонност да пукне след заваряване, поради което механичното съединяване е предпочитано при високопрочни приложения. И 5052, и 6061 заваряват отлично за структурни сглобки.

Рейтинг на якост: Какви натоварвания трябва да поемат вашите части? Сплав 6061 осигурява отличен баланс между якост и обработваемост, което обяснява защо е най-популярната и икономична сплав за общоупотребяеми приложения. Когато съотношението якост-тегло е от първостепенно значение, сплав 7075 осигурява около 1,5 пъти по-голяма якост в сравнение с 6061.

Топлообработваемост: Можете ли да подобрите свойствата чрез термична обработка? Сплав 5052 не подлежи на термична обработка и вместо това разчита на студена обработка за усилване. И двете сплави – 6061 и 7075 – реагират отлично на процеси за термична обработка, като например T6 отпускане, което ви позволява да оптимизирате механичните свойства след изработването.

Едно често срещано заблуждение е смесването на алуминий с ламарини от алуминиева стомана. Това са напълно различни материали. Алуминиевите сплави не съдържат стомана. Заблудата обикновено възниква поради повърхностни обработки като галванизиране, които създават стомано-алуминиеви композити за специфични покривни приложения.

За приложения от анодизиран алуминиев лист, сплавта 6061 приема изключително добре анодизирането, като създава равномерен защитен слой, който подобрява както външния вид, така и издръжливостта. Ако проектът ви изисква оцветени или прозрачни анодизирани повърхности, вземете това предвид при избора на сплав още в началото на процеса по проектиране.

Изборът на подходящата сплав не е въпрос на намиране на "най-добрата" възможност. Става дума за съгласуване на свойствата на материала с конкретните изисквания за производителност, нуждите от обработка и бюджетните ограничения. С тази основа вече сте готови да се заемете със следващата ключова спецификация: избор на дебелина и калибър.

Избор на дебелина и калибър, опростен

Вече сте избрали своята сплав. Сега идва въпросът, който затруднява много нови потребители: колко дебел трябва да бъде алуминиевият ви лист? Системата за калибри добавя допълнителна объркване, защото работи обратно на очакваното. Не се притеснявайте. Веднъж щом разберете логиката, вземането на правилното решение за дебелина става просто.

Дебелината на алуминиевия лист пряко влияе на структурната устойчивост, теглото, формируемостта и цената. Ако не е избрана правилно, това означава или прекомерно инженерство (загуба на пари за материал, който не ви е нужен), или недостатъчно инженерство (риск от повреда на детайла). Нито един от двата резултата не помага на вашия проект да бъде успешен.

Разкриване на номерата на дебелините на алуминиеви листове

Ето противоречивата част: по-ниските номера на дебелината означават по-дебел материал . Дебелината на 16-калибров алуминий е приблизително 1,29 мм, докато 18-калибров алуминиев лист е по-тънък – около 1,02 мм. Тази обратна зависимост води началото си от операциите по изтегляне на жици през XIX век, когато калибърът измервал колко пъти металът е минавал през матрици за изтегляне. Колкото повече минавания, толкова по-тънка жица, следователно по-високи калиброви номера.

Според стандарти в индустрията за металообработка, скалата за дебелина не е универсална за всички метали. Лист от стомана с номер 18 има дебелина 0,0478 инча, докато лист от алуминий с номер 18 е само 0,0403 инча. Използването на неправилна скала води до поръчване на материал, който е или твърде дебел, или твърде тънък за конкретното приложение.

Когато работите с персонализирани алуминиеви листове, ще се сблъскате със скалата на Браун и Шарп (известна още като American Wire Gauge или AWG), която е стандарт за цветните метали, включително алуминия. Ето практическа справочна таблица:

| Номер на гейдж | Дебелина (инчове) | Дебелина (мм) | Типични приложения | Относителна цена |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Резервоари за гориво, шасита на превозни средства, тежки конструкционни обшивки | Висок |

| 12 | 0.0808 | 2.05 | Съдове под високо налягане, каросерии на автомобили, кутии за инструменти | Средно-Високо |

| 14 | 0.0641 | 1.63 | Рамки за слънчеви панели, Вентилационни тръби (HVAC), промишлени кутии | Среден |

| 16 | 0.0508 | 1.29 | Табели, перила, покривни конструкции | Среден |

| 18 | 0.0403 | 1.02 | Декоративна облицовка, капаци, леки панели | Ниско-средно |

| 20 | 0.0320 | 0.81 | Панели за самолети, леки корпуси, кенета за напитки | Ниско |

| 22 | 0.0253 | 0.64 | Битова техника, табелки с наименования, декоративни профили | Ниско |

| 24 | 0.0201 | 0.51 | Изолационни обвивки, украса за автомобили | Ниско |

Алуминиев лист с дебелина 1/8 (понякога записан като 1 8 алуминиев лист в заявките за търсене) съответства приблизително на 0,125 инча или около 8-калибров материал. Тази дебелина попада в категорията плочи, а не ламарина, и се използва за тежки конструкции, изискващи значителна носимост.

Как дебелината влияе на производителността и цената

Дебелината не е просто въпрос на якост. Тя представлява балансиране между четири конкуриращи се фактора, които трябва да съпоставите според изискванията на вашия проект:

- Структурна целостност: По-дебелият материал устои на огъване, вдлъбнатини и умора под натоварване. Критично важно за носещи елементи.

- Проблеми с теглото: Всяко увеличение на дебелината добавя тегло. В аерокосмическата и автомобилната промишленост често се изискват тънки алуминиеви листове, за да се минимизира масата.

- Образуваемост: По-тънките листове се огъват по-лесно с по-малки радиуси. По-дебелият материал изисква по-големи радиуси на огъване, за да се избегне пукане.

- Следствия за цената: Цената на материала нараства пропорционално с дебелината. Лист с калибър 10 струва приблизително два пъти повече от лист с калибър 20 на квадратен фут.

Според насоки за алуминиеви спецификации , материали с дебелина над 6 мм (приблизително 0,236 инча) преминават от класификацията на листов метал към плоча. Това различие е важно, тъй като за плочите обикновено се изискват различни процеси и оборудване за обработка.

Кога трябва да изберете тънък алуминиев лист вместо по-дебели опции? Препоръки, специфични за приложението, помагат да се разясни това решение:

- Приложения за табели: 16 до 20 калибър осигуряват достатъчна огъваемост за вътрешни табели, като запазват теглото на разумно ниво. За външни табели може да се изисква 14 калибър за устойчивост към вятъра.

- Автомобилни панели: 18 до 22 калибър осигурява баланс между формируемост за сложни криви и достатъчна якост за каросерийни панели. За структурни компоненти се изисква 10 до 14 калибър.

- Компоненти за Вентилация, Отопление и Климатизация (ВОК): 14 до 18 калибър издържа на изискванията за налягане във вентилационните канали, като позволява лесно огъване и свързване по време на монтаж.

- Структурни приложения: 10 до 14 калибър осигурява необходимата носеща способност за рамки, скоби и носещи елементи.

Един критичен фактор, който често се пренебрегва, е допуснатата грешка по дебелина. Измерването, показано в спецификационните таблици, представлява номинална дебелина, а не точна стойност. Промишлени стандарти като ASTM B209 определят приемливи граници на отклонение, които варират в зависимост от ширината и дебелината на листа. За приложения, изискващи висока прецизност, посочете желания обхват на допуснати отклонения и поискайте сертификат за фабрични изпитвания, потвърждаващ действително измерената дебелина при доставката.

След като сте избрали сплавта и дебелината, следващата стъпка е да разберете как различните методи за обработка повлияват върху вашите персонализирани детайли от алуминиев ламаринен лист.

Методи за обработка и възможности за прецизност

Избрали сте сплавта. Посочили сте дебелината. Сега идва въпросът, който определя качеството на крайния Ви продукт: как точно ще бъде нарязан Вашият персонализиран алуминиев ламаринен лист? Разбирането на методите за обработка не е само академично знание. То има пряко влияние върху допуснатите отклонения, качеството на ръба, времето за изпълнение и проектните разходи.

Когато решавате как да режете алуминиев лист, ще се сблъскате с четири основни технологии: лазерно рязане, CNC фрезоване, водно струйно рязане и штамповане. Всяка от тях предлага различни предимства в зависимост от дебелината на материала, сложността на дизайна и обема на производството. Нека разгледаме подробно какво предлага всеки метод, за да можете да вземете обосновано решение.

Сравнение на технологиите за рязане на алуминиев лист

Най-добрият начин за рязане на алуминиев лист напълно зависи от вашите конкретни изисквания. Това, което работи отлично за тънки декоративни панели, може напълно да се провали при по-дебели конструкционни елементи. Според специалистите по обработване в SendCutSend , изборът на материал, размерът, допуските и нуждите от последваща обработка всички влияят върху избора на оптималния метод за рязане.

По-долу е представено задълбочено сравнение, което да ви насочи при вземането на решение за рязане на алуминий:

| Метод на обработване | Прецизност на допуските | Качество на ръба | Възможности по дебелина | Относителна скорост | Фактори на цена |

|---|---|---|---|---|---|

| Лазерно рязане | ±0,005" (0,13 мм) | Отлично (при дебели материали може да се наложи премахване на заострените ръбове) | До 1,0" (25,4 mm) | Най-бързо (до 2500 in/min) | Ниска до средна |

| Фрезиране чрез CNC | ±0,005" (0,13 мм) | Много добро (превъзходна отделка на пластмаси и композити) | Варира според материала | Среден | Среден |

| Резане с воден струй | ±0,005" (0,13 мм) | Отлично (без заострености или шлака) | До няколко инча | Най-бавно | По-висока |

| Щамповане | ±0,005" до ±0,015" | Добро (може да изисква вторична обработка) | Типично до 0,25" (6,35 mm) | Много бързо (голям обем) | Ниска цена на единица (високи разходи за инструменти) |

Лазерно пресичане: Високомощни фибрени лазери в диапазон от 4 kW до 12 kW използват усилена светлинна лъчева права, за да разтопят, изгорят и изпарат алуминий по предварително зададена траектория. Този метод осигурява изключителна скорост и прецизност при рязане на алуминиеви листове. Според отраслови данни, лазерното рязане може да достигне скорости до 2500 инча в минута, като същевременно запазва строги допуски. Процесът създава малка "рязка ширина" (ширината на премахнатия материал по време на рязане), а опитните производители автоматично компенсират това в своето програмиране.

Един аспект при лазерното рязане е зоната с термично въздействие (HAZ). Тъй като лазерите са термични процеси, съседният материал може да претърпи леки промени в свойствата си. Въпреки това, изключително високата скорост на рязане и малкият диаметър на лъча значително намаляват топлинния пренос. При прости геометрии HAZ е практически несъществуваща.

CNC Фрезоване: За разлика от термичната рязка, CNC фрезерите използват въртяща се карбидна фреза, монтирана в компютърно контролиран шпиндел. Фрезата потъва в материала и се движи по предварително програмирани траектории. Този метод е особено подходящ за пластмаси, композити и дървесина, но също така ефективно обработва и алуминий. Качеството на получения повърхностен финиш често надминава това при лазерна рязка, по-специално при по-дебели материали.

CNC фрезероването има известни ограничения. Вътрешните ъгли не могат да бъдат по-остри от диаметъра на фрезата (обикновено 1/8 инч), което изисква минимален радиус от 0,063 инча на всички вътрешни ръбове. Освен това по време на обработката отделните части се фиксират с малки технологични упори, които могат да оставят леки следи, изискващи ръчно довършване.

Рязане с водна струя: Този процес използва вода под изключително високо налягане (до 60 000 PSI), смесена с финно накъсани абразивни гранули от гранат. Струята премахва материала, без да генерира топлина, напълно елиминирайки проблемите с термично засегнатата зона (HAZ). Това прави водната струя идеална за приложения, при които топлинните ефекти са недопустими, като аерокосмически компоненти със строги изисквания към свойствата на материала.

Каква е компенсацията? Рязането с водна струя е значително по-бавно в сравнение с лазерното рязане и обикновено е по-скъпо на единица продукт. Въпреки това, при труднообработваеми материали или когато качеството на ръба е от първостепенно значение, инвестициите се окупяват.

Пресоване: При производство в големи серии чукането използва закалени матрици, за да изреже или оформи алуминиев лист за един ход на пресата. След като инструментите бъдат изработени, чукането произвежда детайли изключително бързо при ниски разходи на единица продукт. Ограничението се крие в първоначалните разходи за инструменти, които имат икономически смисъл само при по-големи обеми производство.

Кой метод на обработка отговаря на вашия проект

Изборът на начина за рязане на алуминиев лист започва с разбирането на вашите приоритети. Задайте си следните въпроси:

- Каква точност всъщност ви е необходима? Ако ±0,009" е достатъчно, водоструйното рязане става вариант. Ако се изисква ±0,005" или по-строго, по-подходящи са лазерно рязане или CNC фрезоване.

- Каква е дебелината на материала ви? Тънките листове предпочитат лазерно рязане. По-дебелите плочи може да изискват възможности за водоструйно рязане.

- Важна ли е чувствителността към топлина? В аерокосмическата и някои индустриални приложения топлинните процеси са напълно забранени.

- Какъв е обемът на производството ви? Прототипите и малките серии отговарят на лазерно или водоструйно рязане. Големите серии оправдават инвестициите в штамповъчни форми.

- Какво качество на ръба е допустимо? Частите, които не изискват вторична обработка, имат полза от ръбовете без заострения при водната струя.

Освен рязането, вашият процес на производство вероятно включва и вторични операции. Според PEKO Precision, пълният процес на производство от листов метал обикновено преминава през следните етапи:

- Проектиране и програмиране: CAD файловете се преобразуват в машинни инструкции, като траекториите на инструмента се оптимизират за избрания от вас метод на рязане

- Сглобяване: Избраният от вас процес създава основната геометрия на детайла от равен листов материал

- Огъване и формоване: Преси или формовъчно оборудване оформят равните изрязани части в триизмерни компоненти. Основни аспекти включват корекция на огъване, компенсация на еластичното възвръщане и минимални радиуси на огъване, за да се предотврати напукване

- Съединяване: Частите, които изискват сглобяване, преминават през процеси като заваряване, клепване или механично фиксиране

- Финишинг: Повърхностни обработки като премахване на заостренията, анодиране или напудряване подготвят частите за окончателна употреба

Разбирането на този работен процес ви помага ефективно да комуникирате с партньорите за производство. Когато поисквате оферти за персонализирани алуминиеви ламарини, посочвайте не само изискванията за рязане, но и всякакви изисквания за огъване, формоване или довършителни операции, които вашата конструкция изисква.

Всяко решение в производството има последици за целия производствен процес. Правилният метод за рязане, комбиниран с подходящи вторични операции, осигурява части, отговарящи на вашите спецификации, без ненужни разходи или закъснения. След като разгледахме основите на производството, нека разгледаме как довършителните повърхности и защитните обработки могат да подобрят вашите алуминиеви части.

Довършителни повърхности и защитни обработки

Вашите персонализирани алуминиеви ламарини са изрязани, оформени и готови за последната стъпка, която често определя тяхното представяне: довършителната обработка на повърхността. Представете си, че получавате прекрасно изработени компоненти, само за да ги видите как корозират, драскат или изглеждат матови в рамките на месеци. Правилната обработка напълно предотвратява такава ситуация.

Повърхностните обработки правят повече от това да правят частите да изглеждат добре. Те предпазват от увреждания от околната среда, подобряват издръжливостта и дори могат да подобрят функционалните свойства като електрическа проводимост или адхезия на боя. Според специалистите по довършване на алуминий в Comhan повърхностните обработки имат три основни цели: защита на материала, украсяване на външния му вид и осигуряване на по-добро сцепление на последващите покрития.

Избор от повърхностни финиши, които променят частите ви

Когато поръчате алуминиеви листове, ще срещнете няколко категории. Всеки от тях предлага различни ползи в зависимост от изискванията на вашата заявка, бюджета и естетическите предпочитания.

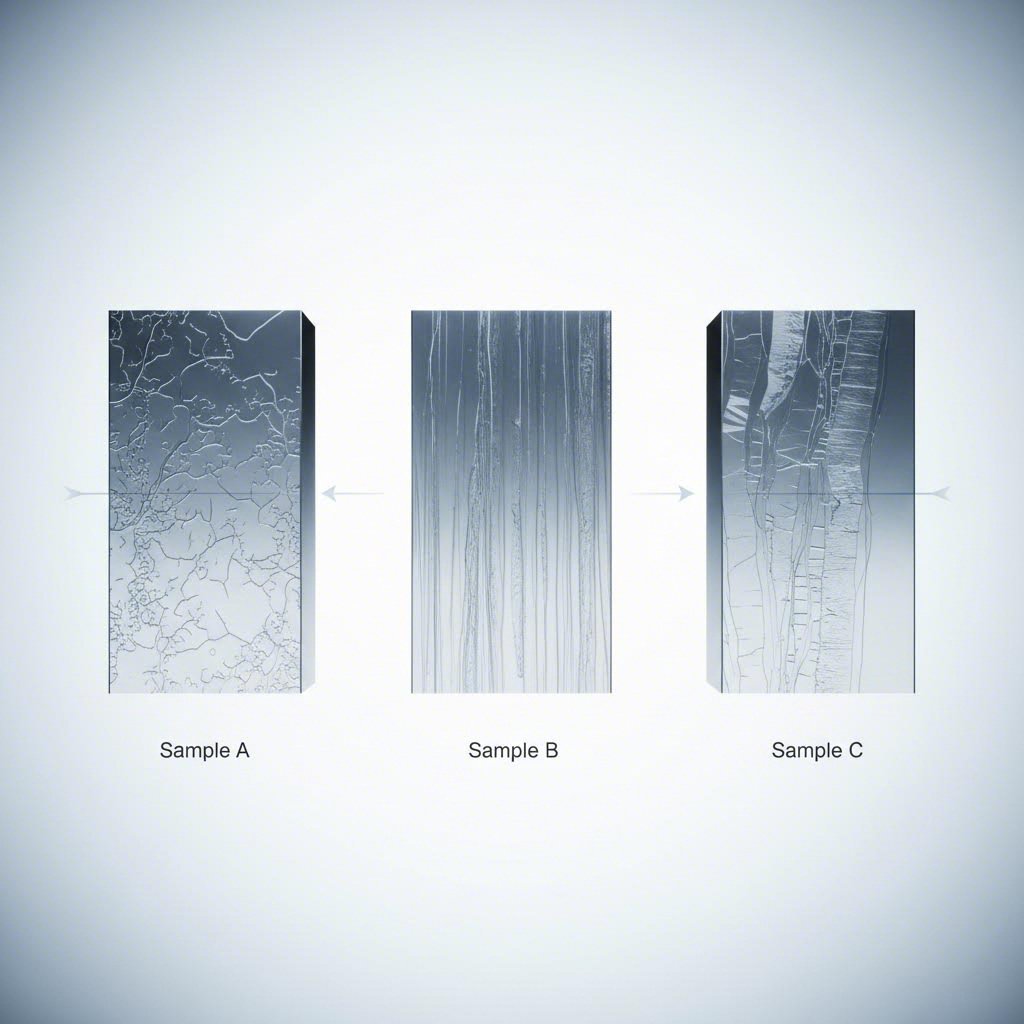

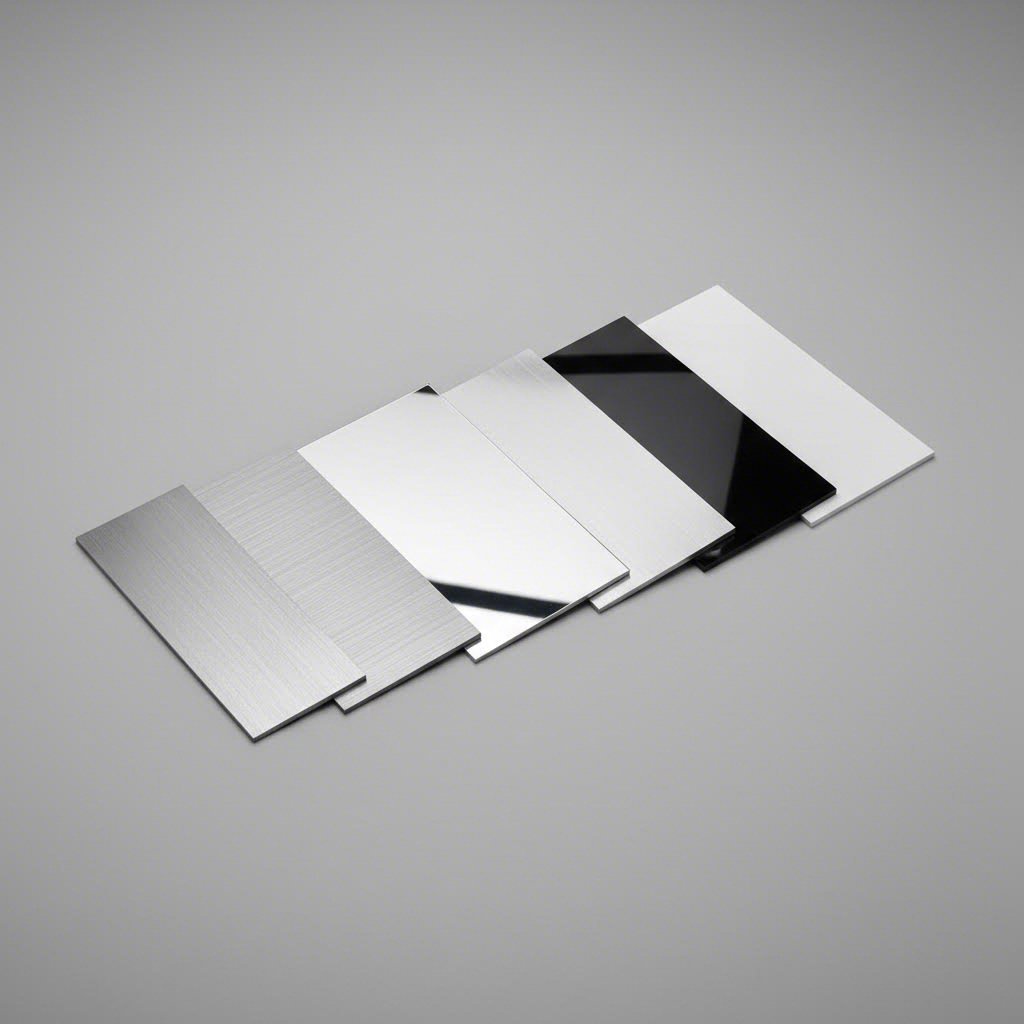

- Милова обработка: Естественото състояние на валцувания алуминий, както е излязъл от мелницата. Тази непреработена повърхност показва незначителни драскотини и следи от ролки, но работи перфектно за скрити компоненти или части, които получават вторични довършвания. Това е най-икономичният вариант, когато външният вид не е от значение.

- Матова повърхност: Създадена е чрез изтриване на повърхността с фина пясък, произвеждайки еднакви насочни линии. Този вид покрива отпечатъците и дребните драскотини, като същевременно осигурява модерна индустриална естетика. Идеален за архитектурни панели, предни части на уреди и декоративни декори.

- Полиран алуминиев лист: Механичното полиране създава огледално отражение. Макар и да са визуално зашеметяващи, полираните повърхности лесно показват отпечатъци и драскотини, което изисква повече поддръжка. Най-подходящ за декоративни приложения, отражатели и продукти за потребители от висок клас.

- Бели алуминиеви листове: Получава се чрез нанасяне на прахово покритие или мокри бои, които осигуряват както цвят, така и защита. Популярна за знаци, архитектурни облицовки и оборудване, където чистата естетика е от значение.

- Черна алуминиева листа: Друг вариант е с прахово покритие или боядисване, което осигурява елегантен, професионален вид. Често срещани в корпусите на електрониката, автомобилните оборудвания и дисплеите.

Защитни процедури за дългосрочно представяне

Освен естетиката, защитните обработки значително удължават живота на частите, като създават бариери срещу корозия, износване и околната среда.

Анодиране: Този електрохимичен процес не добавя покритие върху алуминия. Вместо това той преобразува повърхностния слой в твърд, защитен алуминиев оксид. Според Предназначенията за завършване на Асоциацията по алуминий анодизираните алуминиеви листове се предлагат в няколко класа според дебелината на покритието:

- Защитно и декоративно (по-малко от 0,4 mil): Подходящо за вътрешни приложения с минимално излагане на износване

- Архитектурен клас II (0,4–0,7 mil): Стандартно за търговски сградни приложения

- Архитектурен клас I (0,7 mil и по-дебело): Максимална защита за изискващи външни среди

Анодирането също позволява вграждане на цвят чрез багрила или електролитно отлагане, като се създават издръжливи оцветени повърхности, които няма да се ронят или люспят като боя.

Пудрово облагане: Електростатично нанесеното прахово покритие се залепва за алуминия, след което се затопля в пещ, за да се получи непрекъсната защитна пленка. Този процес не използва разтворители, поради което е по-екологичен от мократа боя. Получената повърхност устойчива на отломки, драскотини и избледняване и осигурява неограничени възможности за цвят. Въпреки това, текстурата остава леко по-груба в сравнение с повърхностите от мокра боя.

Мокро боядисване: Когато естетиката е приоритет, мократа боя осигурява най-гладката възможна повърхност. Тя също така може да обработва големи детайли, които не могат да поберат в кабините за прахово покритие. Декоративни ефекти, невъзможни при праховото покритие, стават възможни чрез нанасяне с мокра боя.

Предварителната обработка има значение: Независимо от избрания вид защитна обработка, правилната подготовка преди обработката определя успеха. Дегресирането, изплакването и нанасянето на преобразуващи покрития осигуряват оптимално залепване. Без адекватна подготовка повърхностите се отлепят преждевременно, което прахосва инвестициите ви.

Когато посочвате повърхностни обработки за вашата поръчка на нестандартни алуминиеви ламарини, комуникирайте ясно с производителя. Включете системата за означаване на Асоциацията по алуминий (например AA-M10 C12 C22 A31 за матирано анодизирано архитектурно клас II покритие) с цел избягване на неясноти. Посочете дали ви е необходима мека повърхност, анодизирана или боядисана повърхност и уточнете изискванията за съвпадение на цвят още в началото.

Разбирането на опциите за повърхност ви позволява да поискате точно това, от което има нужда вашето приложение. Следващата стъпка е да разгледаме как тези избори, заедно с други проекти решения, повлияват общите ви разходи.

Фактори за разходи и стратегии за оптимизиране на бюджета

Вие сте избрали сплавта, посочили дебелината, избрали метода за обработка и определили повърхностната отделка. Сега идва въпросът, който всеки покупател задава: колко ще струва това всъщност? Разбирането на това какво влияе на цените за нестандартни алуминиеви ламарини ви помага да вземате по-обмислени решения и да избегнете неприятни изненади за бюджета.

Ценообразуването за нестандартно изработени части не е толкова просто, колкото закупуването на стандартен материал. Взаимодействат множество променливи и малки промени в дизайна могат да доведат до значителни разлики в цената. Според анализ на разходите за обработка от JLCCNC, изборът на материал има най-голямо влияние върху цената, но сложността на обработката, количеството и изискванията за отделка също допринасят за крайната ви фактура.

Какво определя цените за нестандартни алуминиеви ламарини

Колко струва алуминият на паунд? Към октомври 2025 г. първичният алуминий се търгува приблизително между 1,17 и 1,84 долара за паунд, в зависимост от регионалните надбавки. Според текущите пазарни данни цената на Лондонската метална борса е около 1,30 долара за паунд, докато купувачите в САЩ плащат допълнителна надбавка за Средния запад от приблизително 0,77 до 0,81 долара за паунд, което прави крайната доставена цена по-близка до 2,10 долара за паунд.

Но разходите за суровини представляват само отправна точка. Общата цена на вашия проект зависи от няколко взаимосвързани фактора:

-

Разходи за материали:

- Базовата цена на алуминия се колебае според глобалните пазари на суровини

- Класът на сплавта влияе на цената. Специализирани сплави като 7075 струват повече от обичайни класове като 3003

- Дебелината на листа е директно свързана с цената. По-дебел материал означава повече алуминий на квадратен фут

- Отпадъците имат значение. Сложни конструкции, генериращи значителни отпадъци, увеличават ефективната цена на материала

-

Сложност при изработването:

- Всяко огъване, отвор или заварен шев добавя време за настройка и машинни операции

- Един прост лазерно изрязан скоб струва много по-малко от кутия с множество огъвания, фаски и заварени ъгли

- Тесни допуски (например ±0,05 мм вместо ±0,2 мм) изискват по-бавни скорости на рязане и допълнителни проверки за качество

- Сложните геометрии може да изискват специализирани позициониращи устройства или операции в няколко етапа

-

Съображения за количество:

- Разходите за настройка, разпределени върху повече единици, значително намаляват цената на бройка

- Партида от 500 детайла струва значително по-малко на единица в сравнение с партида от 5

- Прототипните количества имат по-висока цена на единица поради фиксирани разходи за програмиране и настройка

-

Изисквания за повърхностна обработка:

- Праховото покритие обикновено добавя от 0,20 до 1,00 щатски долара на паунд към цената на детайла

- Анодирането варира в зависимост от класа на дебелината на покритието

- Цинковото галванизиране, полирването и други обработки всяка поотделно добавят технологични стъпки и разходи

-

Влияние на водещото време:

- Стандартното производство обикновено отнема 5-7 дни

- Спешните поръчки могат да включват надценка от 20-40%, за да се осигури приоритет за вашата работа

- Планирането напред премахва допълнителните такси за ускорена обработка

Каква е цената на алуминия, когато се включат разходите за обработка? Според отраслови данни крайната цена на обработените алуминиеви продукти обикновено е между 2,00 и 4,50 щатски долара на паунд, след като се отчете фабрикуването. Екструзията добавя 0,50 до 1,50 щатски долара на паунд, машинната обработка добавя 1,00 до 3,00 щатски долара на паунд, а леенето под налягане добавя 0,80 до 2,50 щатски долара на паунд, в зависимост от сложността.

Умни стратегии за оптимизиране на бюджета на вашия проект

Цената, на която се продава алуминият след фабрикуване, зависи предимно от решения, които контролирате вие. Като вземете стратегически решения още в началния етап на проектиране, можете да постигнете спестявания до 30%, без да жертвате качеството на детайлите.

Помислете за тези подходи за оптимизиране на бюджета:

- Изберете най-тънкия материал, който отговаря на изискванията: Лист от неръждаема стомана с дебелина 1,2 мм може да струва с 40-60% повече за обработка в сравнение с 0,8 мм мека стомана поради увеличена натовареност на машината и намалена скорост на рязане. Същият принцип важи и за алуминия. Постигнете баланс между якост и технологичност, като изберете най-тънкия калибър, който отговаря на структурните изисквания.

- Опростете своя дизайн: Намаляването на броя огъвания намалява времето за формоване. Премахването на ненужни елементи намалява операциите по машинна обработка. Всяко опростяване се умножава в значими спестявания.

- Стандартизирайте размерите на отворите и елементите: Използването на често срещани размери на свредла и стандартни инструменти намалява промените при настройката между детайлите.

- Ослабете допуските, когато е възможно: Ако вашият дизайн не изисква крайна прецизност, посочването на ±0,2 мм вместо ±0,05 мм позволява по-бърза обработка и по-ниски разходи.

- Оптимизирайте размера на заготовките и подреждането: Работете с вашия производител, за да минимизирате отпадъците. Заготовки с форма и ефективни компоновки за подреждане могат да намалят материалните загуби с 15-25%.

- Групирайте подобни части заедно: Поръчването на няколко вида части едновременно позволява споделяне на разходите за подготвителни дейности в рамките на вашата поръчка.

- Планирайте напред стандартните срокове за изпълнение: Таксите за ускоряване отпадат, когато включите достатъчно време в графика на вашия проект.

Разбирането на тези разходни фактори ви поставя в изгодна позиция за продуктивни разговори с производителите. Когато поисквате оферти, предоставете пълни спецификации, включително клас на материала, дебелина, допуски, изисквания за повърхностна обработка и количество. Колкото повече детайли споделите от самото начало, толкова по-точна ще бъде вашата оферта.

След като сте обхванали основните разходи, следващата стъпка включва разбиране на проектирането по начин, който предотвратява производствени проблеми и запазва проекта в бюджет.

Най-добри практики за проектиране с оглед производството

Вие сте избрали подходящия сплав, посочили сте правилната дебелина и разбирате възможностите си за обработване. Но точно тук много проекти се провалят: прекрасен CAD дизайн, който изглежда безупречен на екрана, може да се превърне в истински кошмар при производството. Защо? Защото алуминиевите листове не винаги се държат така, както прогнозира софтуерът за твърдо моделиране.

Проектирането за производството (DFM) преодолява пропастта между това, което визуализирате, и това, което производителите всъщност могат да произведат. Следването на тези насоки не само предотвратява проблеми. Според специалисти по алуминиева обработка, правилната подготовка на проекта опростява производството, намалява разходите и осигурява детайли, които отговарят на вашите изисквания още при първия път.

Правила за проектиране, които намаляват производствените проблеми

Мислете за правилата DFM като за предпазни релси, които задържат вашия проект по график. Всяка насока отчита реални ограничения на машините за обработка и поведението на материала. Когато проектирате в рамките на тези параметри, произведените алуминиеви части пристигат по-бързо, струват по-малко и имат по-добро представяне.

- Поддържайте еднородна дебелина на материала в целия си дизайн. Листовият метал започва като равен лист с еднаква дебелина. Цялата ви детайл трябва да има една и съща дебелина на алуминиевия лист. За разлика от машинно обработвани компоненти, не можете да създавате по-дебели участъци или променлива дебелина на стените, без да заварявате отделни парчета заедно.

- Следвайте правилото 4T за разположението на елементи. Пазете всички отвори, езици, процепи и други елементи на разстояние поне четири пъти дебелината на материала от линиите на огъване. Според насоките за проектиране на Protolabs, поставянето на елементи твърде близо предизвиква неловко деформиране при пресоване. За мед с дебелина 0,050 инча това означава минимум 0,200 инча разстояние. Същият принцип важи и за алуминий.

- Уточнявайте реалистични радиуси на огъване. Когато огъвате листов метал, инструментът на гънщия прес създава закръглен вътрешен радиус, а не остър ъгъл. Най-често срещаният вътрешен радиус на огъване е 0,030 инча (0,762 мм). Имайте предвид, че външният радиус е равен на вътрешния радиус плюс дебелината на материала. Проектирането за остри 90-градусови ъгли ще доведе до провал на проекта ви.

- Използвайте еднакъв радиус на огъване по цялата част. Искате ли да спестите пари? Уточнете един и същ радиус за всяко огъване. Когато производителят ви няма нужда да сменя инструментите между операциите, избягвате допълнителни разходи за труд. Различни радиуси при всяко огъване изглеждат впечатляващо в CAD, но струват повече при производството.

- Включете ъглови отрязи при пресичането на огъванията. Там, където две огъвания се срещат в ъгъл, материалът трябва да има къде да отиде. При липса на ъглови отрязи метала се разкъсва или гърчи непредвидимо. Стандартната практика изисква отрязите да са малко по-големи от радиуса на огъване, за да се осигури чисто оформяне.

- Предвиждане на K-фактора при разработването на равен модел. K-факторът показва къде се намира нейтралната ос в материала ви по време на огъване. Според спецификации за проектиране на ламарини , тази стойност обикновено е в диапазона между 0,25 и 0,50, в зависимост от материала, ъгъла на огъване и метода на оформяне. Неправилни стойности на K-фактора водят до части, които не отговарят на предвидените размери след оформянето.

- Изпращайте правилно форматирани CAD файлове. Поръчката ви за индивидуално нарязани алуминиеви листове трябва да включва CAD файл, показващ детайла в сгънатото му състояние с ясно обозначени линии на огъване. Цели обекти без информация за огъване принуждават производителите да гадаят какво имате предвид, което води до грешки и закъснения.

- Посочете допуски, подходящи за вашето приложение. По-строгите допуски струват повече. Стандартните допуски за ламарини от ±0,010 до ±0,020 инча работят за повечето приложения. Запазвайте прецизните допуски само за характеристики, които наистина ги изискват.

Чести грешки, които увеличават разходите и задържат проекти

Дори и опитни инженери допускат грешки, които усложняват производството. Разбирането на тези капани ви помага да ги избегнете, преди да подадете проекта си за оферта.

- Твърде стегнати допуски: Посочването на допуски от ±0,001 инча, когато ±0,010 инча напълно отговарят, добавя време за машинна обработка, изисквания за инспекция и разходи. Според експерти в индустрията за производство, това е една от най-честите и скъпоструващи грешки в проектирането.

- Елементи, твърде близо до ръбовете: Отвори, процепи или фланши, разположени близо до ръбовете на листа, могат да се деформират по време на формоване или дори напълно да се откъснат. Запазете достатъчно разстояние до ръба въз основа на дебелината на материала и размера на елемента.

- Преценка на необходимия радиус на огъване: Твърде стегнати огъвания, които надхвърлят границите на материала, причиняват пукнатини или разрушаване. Различните алуминиеви сплави имат различни минимални радиуси на огъване. Топлообработената 7075-T6 изисква много по-големи радиуси в сравнение с отпуснатата 5052-H32, за да се предотвратят пукнатини.

- Игнориране на натрупването на допуски: Когато множество огъвания, отвори и елементи взаимодействат, отделните допуски се натрупват. Детайл с пет огъвания, всяко с допуск ±0,010 инча, може да има кумулативна вариация от ±0,050 инча при последния елемент. Проектирайте критичните елементи спрямо общи бази, а не чрез верижно свързване на размери.

- Сложни геометрии без функционална необходимост: Всяко допълнително огъване, отвор или елемент добавя време за настройка и увеличава производствената цена. Опростете проекта си, като проверите дали всеки елемент наистина изпълнява определена функция.

Когато работите с рязачка за алуминиеви плочи или лазерна система, имайте предвид, че тези машини интерпретират буквено геометрията от вашия CAD проект. Двусмислени размери, липсваща информация за огъване или противоречиви спецификации създават объркване, което забавя производството и може да доведе до отпадане на детайли.

Правилната подготовка по DFM дава дивиденти през целия ви проект. Производителите могат да котират по-точно, производството върви по-бързо, а вашите алуминиеви части пристигат съобразно вашите изисквания. С овладяването на тези основни принципи на проектиране, сте готови да разгледате как различните индустрии прилагат персонализирано алуминиево ламаринено производство, за да отговарят на своите уникални изисквания.

Приложни области и изисквания за сертификация

След като овладяхте принципите на проектирането, ето къде всичко се обединява: разбирането как различните индустрии всъщност използват персонализирани алуминиеви листове. Всеки сектор предявява уникални изисквания, които повлияват върху всеки аспект от спецификациите, за които сте научили. Това, което работи за архитектурни панели, няма да свърши работа за аерокосмически компоненти, а изискванията в автомобилната промишленост се различават значително от тези в системите за отопление, вентилация и климатизация.

Познаването на тези специфични за индустрията изисквания ви помага да комуникирате ефективно с производителите и гарантира, че вашите части отговарят не само на размерните спецификации, но и на регулаторните и експлоатационни стандарти, изисквани от приложението ви.

Приложни области, задвижващи търсенето на персонализиран алуминий

Комбинацията от якост, лекота и устойчивост на корозия прави алуминия незаменим в множество сектори. Според индустриалното ръководство на PSHardware приложенията обхващат строителството и архитектурата, транспорта, потребителските стоки и индустриалното производство. Нека разгледаме какво изисква всеки един от основните сектори.

Автомобилна индустрия: Може би никой сектор не поставя по-високи изисквания към персонализирания алуминиев ламаринен материал от автомобилното производство. Всеки алуминиев панел по тялото на превозното средство трябва да отговаря на строги допуски, като остава достатъчно лек, за да подобри икономичността на горивото. Компонентите на шасито, елементите на окачването и носещите конструкции изискват документирана проследимост и системи за управление на качеството, които гарантират постоянна работоспособност при милиони части.

Според Ръководства за сертифициране NSF , IATF 16949 е станал международен стандарт за системи за управление на качеството в автомобилната индустрия. Тази сертификация е насочена към постигане на непрекъснато подобрение с акцент върху предотвратяване на дефекти и намаляване на вариациите и отпадъците в цялата верига на доставки. Повечето големи автомобилни производители изискват сертифициране по IATF 16949 от своите доставчици, независимо от размера на организацията.

За автомобилни проекти, изискващи сертифицирани производители, е съществено да се работи с доставчици, които предлагат възможности за бързо прототипиране заедно с масово производство. Производители като Shaoyi (Ningbo) Metal Technology комбинират 5-дневно бързо прототипиране с производство, сертифицирано по IATF 16949, за шасита, окачвания и конструктивни компоненти. Тази двойна възможност позволява на автомобилните покупатели бързо да валидират своите конструкции, преди да започнат пълномащабно производство.

Индустрия на климатичните системи: Системите за отопление, вентилация и климатизация разчитат в голяма степен на алуминий за канални мрежи, топлообменници и корпуси на оборудване. Отличната топлопроводимост на материала го прави идеален за приложения за топлообмен. Според специалисти от индустрията, свойствата на алуминия за топлопроводимост го правят популярен за радиатори, Вентилационни канали и компоненти за топлообмяна.

Табели и графики: От пътни билбордове до дисплеи в търговски обекти, алуминиевите плоскости осигуряват издръжливост и устойчивост на атмосферни влияния. Вътрешните табели обикновено използват по-тънки калибри за намаляване на теглото, докато външните приложения изискват по-тежък материал, за да издържат на ветрови натоварвания. Повърхностната обработка има голямо значение тук, като анодизирани или напудрени повърхности осигуряват както естетичен вид, така и дълготрайна защита.

Архитектурни приложения: Съвременната архитектура разчита на алуминий за покриви, странични обвивки, прозоречни рамки, обшивни панели и тавани. Сегментът на алуминиевите покривни листове продължава да расте, тъй като архитектите избират материала поради съвременния му вид и устойчивост на корозия. Според данни от строителната индустрия, комбинацията от устойчивост към атмосферни влияния и гъвкавост в дизайна прави алуминия предпочитан избор за фасади и конструктивни елементи.

Авиационна и космическа индустрия: Когато намаляването на теглото има пряко значение за икономичността на горивото и товароподемността, приложенията в авиационната и космическата индустрия изискват най-високи стандарти. Според анализ на Protolabs за авиационната индустрия, алуминиевите сплави значително намаляват теглото на самолетите, тъй като са много по-леки от стоманата, което позволява на летателните апарати да превозват по-голямо тегло или да повишат икономичността на горивото. Чести приложения в авиационната и космическа индустрия включват системи за подаване на гориво, топлообменници, колектори, турбопомпи и различни конструктивни фиксиращи елементи.

Прицепи и транспорт: Алуминиевият листов метал за приложения в ремаркета осигурява баланс между издръжливост и намаляване на теглото. Експлоатантите на паркове избират алуминиеви странични панели и конструктивни елементи, за да увеличат товароподемността, без да жертват конструктивната цялостност. Сплавта 5052 често се използва в този сектор поради отличната си устойчивост на корозия и добра формируемост.

Специфични изисквания за сектора, които трябва да знаете

Всеки индустриален сектор има различни изисквания, които определят избора на материали, процесите на обработване и стандартите за качество. Разбирането на тези разлики ви помага да специфицирате части, отговарящи както на функционалните, така и на регулаторните изисквания.

| Индустрия | Предпочитани сплави | Типова дебелина | Изисквания за повърхностна обработка | Сертификати за качество |

|---|---|---|---|---|

| Автомобилни | 5052, 6061, 6082 | 0,8 мм - 3,0 мм | Е-покритие, прахово покритие или сурово за заваряване | IATF 16949, ISO 9001 |

| ОВК | 3003, 5052 | 0,5 мм - 1,5 мм | Милова повърхност, боядисана | Стандарти SMACNA |

| Информационни табела | 3003, 5052 | 0,8 мм - 2,0 мм | Анодизиран, покрит с прахово покритие, готов за винил | Сертифициране UL за осветени табели |

| Архитектурата | 3003, 5005, 5052 | 1,0 мм - 3,0 мм | Анодизиран клас I/II, PVDF покритие | AAMA 2603/2604/2605 |

| Аерокосмическа | 2024, 6061, 7075 | 0,5 мм - 6,0 мм | Хроматна конверсия, анодизирано | AS9100, Nadcap |

| Прицеп/Транспорт | 5052, 6061 | 1,5 мм - 4,0 мм | Матова повърхност, боядисана, структурирана | Съответствие с DOT, ISO 9001 |

Подробно за сертификацията: Сертификатът IATF 16949 заслужава специално внимание, тъй като представлява един от най-строгите стандарти за управление на качеството в производството. Според Прегледа на NSF за сертификацията , този стандарт е публикуван през 2016 г. от Международния автомобилен екип по заданието (International Automotive Task Force), като заменя предишния ISO/TS 16949. Той се основава на структурата на ISO 9001, като добавя специфични изисквания за автомобилната индустрия, насочени към предотвратяване на дефекти, намаляване на отпадъците и осигуряване на безопасност на продуктите.

Организациите, сертифицирани по IATF 16949, трябва да демонстрират съответствие по всички десет клаузи на стандарта, като имат предвид цялата си оперативна екосистема, включително веригата на доставки, клиентите и заинтересованите страни. Ползите, съобщени от сертифицираните организации, включват подобрено удовлетворение на клиентите, повишена ефективност, по-добро управление на риска и по-голяма ангажираност на персонала. Сертификацията следва тригодишен цикъл с контролни одити през първата и втората година и повторна сертификация през третата година.

Какво означава това за покупателите: Когато набавяте алуминиеви панели или други специални компоненти за автомобилни приложения, проверката на сертификата IATF 16949 на вашия доставчик трябва да е задължителна. Този сертификат потвърждава, че вашият производствен партньор поддържа системите за качество, изисквани от автомобилните OEM производители. Доставчиците, които предлагат всеобхватна поддръжка при проектирането за производство (DFM) заедно с бързо предоставяне на оферти (например отговори в рамките на 12 часа), демонстрират оперативна гъвкавост, която осигурява спазването на графиките за автомобилни проекти.

Алуминиево производство – съображения по сектори: Освен сертификати, всеки индустриален сектор има свои уникални предизвикателства при алуминиевото производство:

- Автомобилни: Становане в големи обеми с тесни допуски, съвместимост при заваряване и подготовка на повърхността за адхезия на боя

- Вентилация, отопление и климатизация: Заваряване по шева, формоване за канали за вентилация и запазване на проводимостните свойства

- Познатият знак: Прецизно рязане за нанасяне на графики, постоянна равнинност и обработка на ръбовете

- Архитектурен: Работа с големи панели, скрити системи за фиксиране и съображения за термични прекъсвания

- Аерокосмическа индустрия: Проследяемост на материала, недеструктивни изпитвания и критерии за приемане без дефекти

Разбирането на тези специфични за сектора изисквания ви позволява ефективно да комуникирате с производителите и да изберете доставчици, подходящи за вашето конкретно приложение. След като изискванията на индустрията са ясни, последната стъпка включва избора на правилния доставчик и успешно управление на поръчката.

Избор на подходящ доставчик и процес на поръчване

Вече сте дефинирали спецификациите си, разбрали възможностите за производство и определили изискванията на своята индустрия. Сега идва решението, което ще определи дали цялата тази подготовка ще донесе резултат: изборът на правилния партньор за производство. Къде мога да закупя алуминиеви листове, отговарящи точно на моите спецификации? Отговорът зависи по-малко от географията и повече от намирането на доставчик, чиито възможности, сертификати и стандарти за обслужване отговарят на изискванията на вашия проект.

Според Howard Precision Metals, металите от високо качество са от съществено значение за изграждането на компоненти и продукти, които притежават надеждност и дълъг живот. Ако направите компромис при избора на доставчик на метали, това може негативно да повлияе на репутацията и представянето на вашия бизнес. Изборът на правилния доставчик на алуминиеви листове не е просто въпрос на намиране на най-ниската цена. Става дума за изграждане на партньорство, което осигурява постоянни резултати.

Оценка на доставчици на персонализирани алуминиеви ламарини

Преди да поискате оферти, установете ясни критерии за оценка. Не всеки производител разполага с едни и същи възможности и несъответстващите очаквания водят до забавяния, проблеми с качеството и разочарование. Независимо дали търсите алуминиеви листове наблизо или разглеждате партньори от чужбина, тези фактори отличават надеждните доставчици от рискованите избори.

- Възможности и оборудване: Разполага ли доставчикът с оборудването за обработка, необходимо за вашия проект? Добре осигурен доставчик на алуминиеви листове трябва да предлага екструзионни преси, анодиране, напудряване и CNC машинна обработка вътрешно или чрез проверени партньори. Според Директивите за одит на доставчици на Kimsen Global , потвърждаването на месечната тонажна мощност и гъвкавостта за мащабиране е от решаващо значение за управлението на вълновите от търсене, особено при дългосрочни договори за доставки.

- Сертификати и квалификации: Потвърдете, че предполагаемият ви доставчик притежава всички задължителни сертификати за вашата индустрия. Сертификатите ISO 9001 за управление на качеството и ISO 14001 за управление на околната среда са минимални показатели за надеждност. За автомобилни приложения е задължителен сертификат IATF 16949. Поискайте документация, вместо да приемате устни уверения.

- Реализирана практика и репутация: Търсете доставчици с доказан опит в износа към изискващи пазари като САЩ, ЕС или Япония. Опитът в износа сочи процеси и продуктна съответствие според глобални стандарти. Намерете оценки за удовлетвореност на клиенти, ако е възможно. Голямо количество положителни отзиви в сравнение с негативните построява доверие в избора ви.

- Процеси за контрол на качеството: Попитайте как компанията проверява входящите материали, продуктите по време на производство и готовите части. Според Swisher Manufacturing контролът на качеството следва производствената фаза, като производителите инспектират готовите метални части за дефекти, проверяват размерите, качеството на материала и повърхностните покрития спрямо вашите одобрени спецификации.

- Експертност на персонала: Уточнете размера на екипа на доставчика и сертификатите и уменията, с които разполагат. Може да се нуждаете от професионалисти с опит в конкретни услуги, като например изработване на персонализирани алуминиеви профили или обработка на специализирани повърхности.

- Отзивчивост при комуникацията: Един от основните фактори за изграждането на дълготраен партньорски отношения с доставчик на метали е внимателното обслужване на клиенти. Обърнете внимание на скоростта на отговор на запитванията. Има ли един зададен контакт, или бивате прехвърляни от човек на човек? Доставчици, предлагащи бързо предоставяне на оферти, като например отговор в рамките на 12 часа, както предлагат Shaoyi (Ningbo) Metal Technology , демонстрират стандарти за обслужване, които качествените клиенти биха очаквали.

- Надеждност на водещото време: Разработете график, който да споделите с потенциални доставчици. Според Howard Precision Metals, имането на график помага за премахване на усложнения и недоразумения относно производството и доставката. Потвърдете, че доставчикът може да отговаря на предполагаемия времеви период на вашия проект, преди да поемете задължения.

Когато търсите листов алуминий за продажба, не се ограничавайте до местни възможности, ако спецификациите ви изискват специализирани възможности. Много покупатели установяват, че къде да закупят алуминиеви листове зависи по-малко от близостта и повече от съвпадението на техническите изисквания с експертността на доставчика. Глобалното набавяне осигурява достъп до специализирани производители, които могат да предложат по-високо качество, по-бързи срокове за доставка или по-конкурентни цени в сравнение с регионалните алтернативи.

От заявка за оферта до доставени компоненти

Разбирането на типичния процес при поръчване ви помага да го управлявате гладко и да избегнете чести капани, които забавят производството или засягат качеството.

Стъпка 1: Първоначална заявка и подаване на проект

Започнете с подаването на файловете си с дизайна на потенциални производители. Според ръководството за поръчване на Swisher Manufacturing, експертите по производство разчитат на точни спецификации, за да доставят части, които отговарят на вашите цели. Създайте ясни проекти чрез CAD софтуер, като окончателно определите материали, размери, допуски и други технически детайли. Тези параметри формират основата на вашата поръчка.

Уверете се, че всички файлове с дизайн са точни и съвместими с машинното оборудване на вашия доставчик за производство. Всички несъответствия или липсваща информация могат да доведат до удължени производствени срокове или грешки.

Стъпка 2: Преглед на оферта и обратна връзка по DFM

Доставчиците на високо качество анализират плана ви и предоставят препоръки за подобряване на конструкцията с оглед на производимостта. Това може да включва оптимизиране на използването на материали, предложение на алтернативни характеристики, които намаляват разходите, или идентифициране на потенциални производствени предизвикателства, преди те да станат проблеми.

Комплексната DFM подкрепа отличава отличните доставчици от адекватните. Партньори като Shaoyi (Ningbo) Metal Technology предоставят изчерпателни обратни връзки по проекта като част от своя стандартен процес, което помага да се оптимизира производството ви преди началото на производството.

Стъпка 3: Потвърждение на поръчката и производство

След като приемете окончателния дизайн и оферта, услугата за производство започва производството. Поддържайте редовен контакт, за да бъдете в течение на статуса на проекта, възможни закъснения или промени в дизайна. Често използваните производствени методи включват лазерно рязане, CNC обработка, штамповка и заваряване, като изборът на метод зависи от сложността и функцията на детайла ви.

Стъпка 4: Контрол на качеството и пратка

Готовите части се подлагат на инспекция за дефекти, размерна точност, качеството на материала и съответствието на повърхностната обработка. Поискайте документация, потвърждаваща резултатите от инспекцията, особено за сертифицирани приложения. Накрая частите се опаковат с подходяща защита, като инхибитори за ръжда, пластмасово опаковане, дървени каси и ъглови предпазители, за да се гарантира пристигането им в оптимално състояние.

Бюджетни съображения: Поискайте ценови оферти по време на първоначалната консултация и вземете предвид фактори като материали, трудови разходи и транспортни разходи. Сравняването на оферти от няколко доставчици може да покаже конкурентни цени. Въпреки това, най-ниската оферта не винаги представлява най-добрата стойност. Вземете предвид възможностите за осигуряване на качество, бързината на комуникацията и репутацията за спазване на сроковете за доставка.

Когато намерите алуминиеви листове за продажба, които отговарят на вашите спецификации, потвърдете, че цената включва всички операции по довършване, изисквания за инспекция и стандарти за опаковане, необходими за вашия проект. Скритите разходи за вторични операции бързо могат да компенсират първоначалната икономия от ниските базови цени.

Най-добрите партньори за обработка разбират, че няма два еднакви проекта и предлагат персонализирани решения, отговарящи точно на вашите нужди.

Следвайки този структуриран подход за оценка на доставчиците и поръчване, вие осигурявате успех на своите проекти с нестандартни алуминиеви листови метали. Правилният партньор не просто доставя части. Той става разширение на производствените ви възможности, като предоставя експертиза, системи за качество и гъвкаво обслужване, които гарантират безпроблемно протичане на производството ви.

Често задавани въпроси за нестандартни алуминиеви листови метали

1. Каква е разликата между нестандартните и стандартните алуминиеви листови метали?

Персонализиран ламаринен алуминий се изработва според конкретните изисквания на проекта, включително точни размери, специфичен подбор на сплав, индивидуални повърхностни покрития и приложно-обусловени спецификации. Стандартните листове се предлагат в предварително определени размери и конфигурации. Персонализираното производство осигурява гъвкавост за сложни форми, по-строги допуски, измервани в хиляди от инча, оптимизирано използване на материала с по-малко отпадъци и интегрирани опции за довършване, които стандартните материали не могат да предложат.

2. Коя алуминиева сплав е най-добра за ламаринени проекти?

Най-добрата сплав зависи от приложението. 3003 предлага отлична формуемост за Вентилация, отопление и климатизация (ВОК) и покриви. 5052 осигурява превъзходна корозионна устойчивост, идеална за морски и медицински приложения. 6061 осигурява най-добрия баланс между якост, заваряемост и обработваемост за конструкционни елементи. 7075 предлага най-високото съотношение между якост и тегло, но има ограничена формуемост и заваряемост, поради което е подходяща за аерокосмически и високоефективни автомобилни части.

3. Как да избера подходящата дебелина на алуминиев лист?

Изборът на дебелина трябва да осигурява баланс между структурната цялостност, теглото, формируемостта и разходите. За табели добре работи калибър 16-20. При автомобилни панели обикновено се използва калибър 18-22 за каросерии и калибър 10-14 за конструктивни елементи. В приложенията за отопление, вентилация и климатизация (HVAC) се изисква калибър 14-18. Имайте предвид, че по-дебелият материал е по-скъп, увеличава теглото и изисква по-големи радиуси на огъване. Винаги посочвайте най-тънкия калибър, който отговаря на вашите конструктивни изисквания, за да оптимизирате разходите.

4. Кои сертификати трябва да търся у доставчик на нестандартни алуминиеви ламарини?

Основните сертификати варират според индустрията. ISO 9001 сочи надеждни системи за управление на качеството. За автомобилни приложения е задължителен сертификатът IATF 16949, който се фокусира върху предотвратяване на дефекти и намаляване на отпадъците. Проектите в авиационно-космическата промишленост изискват сертификати AS9100 и NADCAP. Архитектурните приложения трябва да отговарят на стандарти AAMA 2603/2604/2605. Винаги проверявайте сертификатите с документация, а не с устни уверения, и се уверете, че доставчиците могат да предоставят проследимост на материала и сертификати за изпробване от производителя.

5. Колко струва индивидуалното изработване на алуминиеви ламарини?

Разходите зависят от цените на материали (около 2,10 щатски долара на паунд с доставка в САЩ), клас на сплавта, дебелина, сложност при обработката, количество, изисквания за отделка и срок за доставка. Обработеният алуминий обикновено варира от 2,00 до 4,50 щатски долара на паунд, включително обработката. За оптимизиране на разходите изберете най-тънкия подходящ материал, опростете дизайна, стандартизирайте елементите, отпуснете допуските където е възможно и планирайте напред, за да избегнете такси за бърза обработка. По-големи партиди значително намаляват цената на единица продукт.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —