Фактори за разходи при персонализирани алуминиеви екструзии за автомобилна индустрия: Скрити загуби

Основна карта на разходите за автомобилни профили

Когато източвате индивидуални алуминиеви профили за автомобилни приложения, дали сте се чудили защо два почти идентични компонента могат да имат толкова различни цени? Отговорът се крие в това как всяко изискване към дизайна, материала и производствените стъпки влияят върху общата цена. Нека разгледаме от какво се състои реалната „обща вложена стойност“ за индивидуални алуминиеви профили през 2025 г. — и защо разбирането на тези детайли е критично за успешни поръчки.

Какви са основните причинители за общата вложена стойност през 2025

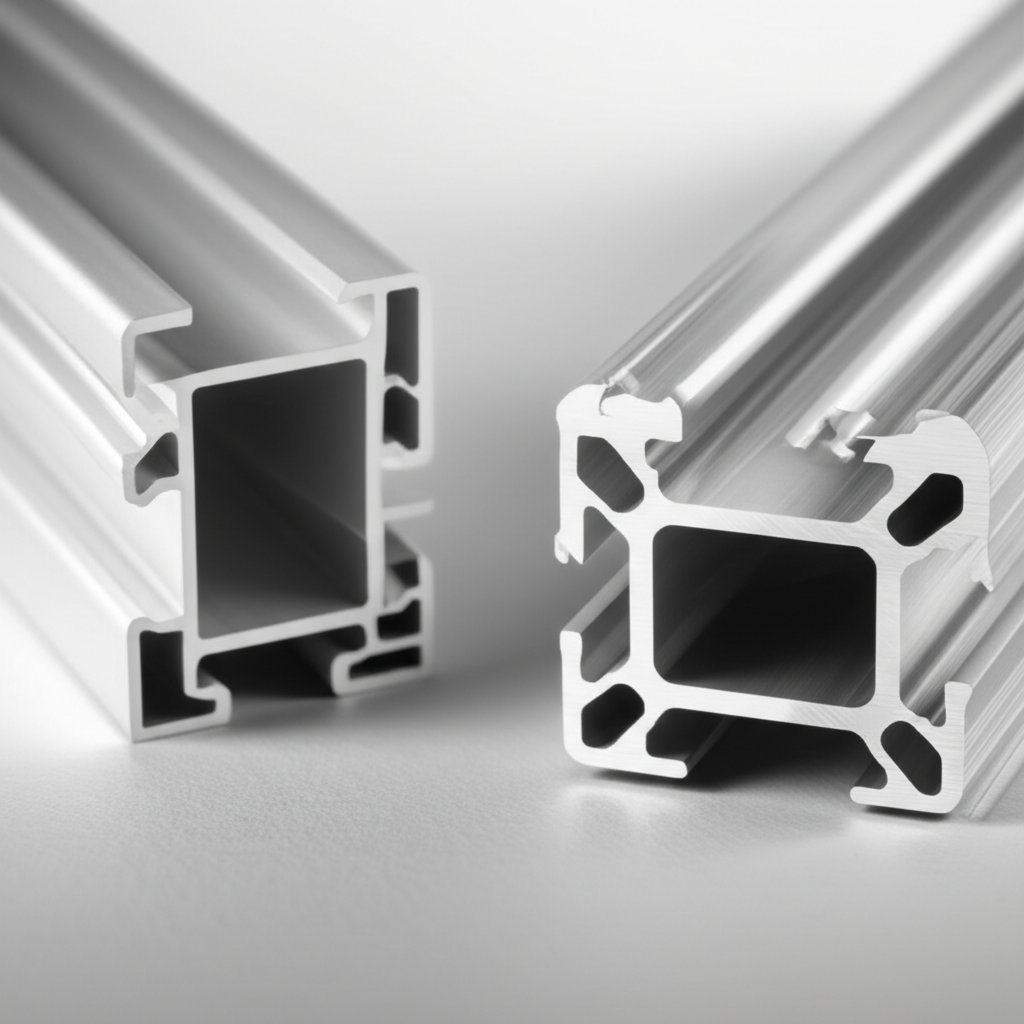

Първо, нека уточним какво представляват индивидуалните алуминиеви профили за автомобилната индустрия: това са профили, проектирани с прецизни форми и допуски, често служейки като основа за структурни, термични или декоративни компоненти в превозни средства. За разлика от стандартните профили, индивидуалните алуминиеви профили се изработват според специфични изисквания за якост, устойчивост при сблъсък, NVH (шум, вибрации, неравномерност), корозионна устойчивост и възможност за боядисване. Цената на алуминия е само начална точка – крайната цена представлява сбор от разходи за множество компоненти.

- Сиров материал: Основната цена на алуминия, определяна от глобалните цени на LME/SHFE, може да съставлява 60–75% от общата цена на алуминиевите профили. Изборът на сплав и нейната чистота имат пряко влияние върху нея.

- Матрици/Оборудване: За уникални профили са необходими индивидуални матрици. Сложността на матрицата, броят на камерите и изискваните допуски влияят върху първоначалните разходи и разходите за всяка отделна част.

- Време за пресоване и добив: Самият процес на екструзия – големина на пресата, скорост и добивни режими – влияе на цената. По-сложни профили или по-тесни допуски могат да забавят производството и да увеличат отпадъка.

- Вторични операции и завършване: Етапи като прецизно рязане, CNC обработка, отстраняване на захабвания, анодизиране или пръскане с поливно покритие добавят допълнителни разходи, особено за автомобилни облицовки или видими части.

- Термична обработка: Необходимо за много автомобилни сплави, за да се постигнат механични свойства, което влияе на потреблението на енергия и планирането.

- Качество и тестване: Автомобилните програми изискват сериозно тестване, проследимост и документация – като PPAP (Процес на одобрение на производствени детайли) и стандарти на AIAG.

- Опаковка и логистика: Опаковане за експорт, специални каси и транспортиране могат да добавят значителни разходи, особено за глобални програми.

- Съответствие и документация: Спазването на ASTM B221 за екструзия и изисквания, специфични за OEM (напр. SAE, AIAG), често означава допълнителни проверки, отчети и проследимост – всяка от които има цена ( източник ).

Специфични за автомобилната индустрия фактори, които купувачите пропускат

Автомобилните екструзии не са просто въпрос на форма – те са свързани с представянето при изисквани условия. Например, компонент, който трябва да абсорбира енергия при сблъсък или да осигури висок глянс, може да изисква по-скъп сплав, по-строги размерни допуски или допълнителни повърхностни обработки. Профили за обръбване със сложни криви или тънки стени (помислете за алуминиеви екструзионни профили на електромобили) могат да увеличат както разходите за инструменти, така и за производствените процеси. Нуждата от постоянно високо качество и пълна проследимост често означава по-строг контрол и документация, което купувачите понякога недооценяват.

Стандарти и документация, които добавят скрити разходове

Стандартите в промишлеността имат голямо значение не само при определянето на материалните и механичните свойства (виж ASTM B221), но и при задаването на задължителни изпитвания и отчети. За автомобилни покупатели това означава, че всеки етап – от първоначалния дизайн до финалната инспекция – трябва да бъде документиран и проследяем. Тези изисквания, макар и основни за безопасността и надеждността, увеличават общата цена на алуминиевите профили чрез допълнителен труд, по-дълги срокове за доставка и понякога – специализирано оборудване.

Не се фокусирайте единствено върху цената на брой – крайната цена включва материала, инструментите, обработката, завършването, качеството, логистиката и съответствието. Пропускането на скрити разходи може да превърне ниската оферта в скъпа изненада.

За екипи, които търсят опростен подход при управлението на факторите, влияещи на цената на индивидуални алуминиеви профили за автомобилна индустрия, е разумно да сътрудничат с доставчик, който разбира както техническите, така и логистическите нюанси. Shaoyi Metal Parts Supplier предлага интегрирани решения за части за екструзия от алуминий , което ви помага да преведете замисъла на дизайна в предвидими крайни разходи в големи обеми. Експертизата им гарантира, че всеки фактор, влияещ на цената – от избора на материали до окончателната доставка, ще бъде оптимизиран по отношение на стойността, а не само на цената.

Избор на сплави и спецификации, които влияят на цената

Когато задавате спецификации за индивидуални алуминиеви профили за автомобилни проекти, дали някога сте се чудили защо две части с подобни форми могат да имат значително различни цени? Отговорът често се крие в семейството на сплавите, вида закаляване и детайлността на спецификацията – всяка от които може значително да повлияе както на разходите за материали, така и на косвените разходи за обработка. Нека разгледаме как тези избори формират крайната сума и на какво трябва да обърнете внимание, докато се ориентирате във факторите, влияещи на цената на индивидуални алуминиеви профили за автомобилна индустрия.

Избор на сплав-закаляване с общата цена предвид

Представете си, че проектирате греда на преден бампер или стилна алуминиева обвивка за нов електромобил. Изборът на алуминиев сплав и уплътнение не е свързан само с механична якост - той е свързан с балансиране на ефективността, възможностите за производство и цената на алуминиевата екструзия. В автомобилната индустрия често се определят комбинации от сплави и уплътнения (като 6061-T6 или 6063-T5), за да се постигнат цели по отношение на якост, устойчивост при сблъсък, корозионна устойчивост и адхезия на боядисването. Всяка комбинация има свои собствени последици за стратегията на закаляване, стареене, контрол на размерите и потенциалните загуби.

| Семейство сплави | Механични цели | Формируемост | Повърхностно завършване | Стратегия за корозионна устойчивост | Сложност на термичната обработка | Скорост на екструзията | Влияние върху цената |

|---|---|---|---|---|---|---|---|

| 1XXX | Ниска якост, висока пластичност | Отлично | Добре | Отлично | Минимално | Бързо | Ниска цена на материала и процеса |

| 3xxx | Средна якост, добра корозионна устойчивост | Добре | Добре | Отлично | Минимално | Бързо | Ниско до умерено |

| 5xxx | Средна якост, корозионна стойкост като за морски условия | Добре | Честно е. | Отлично | Минимално | Среден | Умерена |

| 6xxx | Висока якост, конструкционна | Добре | Отлично | Добре | Умерено (възраст T5/T6) | Среден | Умерено до високо |

| 7xxx | Много висока якост | Честно е. | Честно е. | Добре | Сложен | Бавно | Високо (материал и процес) |

Стандарти, които влияят на цената и сроковете

Поръчителите в автомобилната индустрия често се сочат към отраслови стандарти за определяне на изстисканите алуминиеви сплави и техните състояния. Системата Алюминиева асоциация присвоява четирицифрено число за всяка сплав и буква/число за състоянието ѝ (напр. 6061-T6). Стандартите като ASTM B221 установяват основни изисквания за размерите и механичните свойства, докато спецификациите на OEM или SAE/AIAG могат да затегнат допуските, да добавят изисквания за корозионна стойкост или тестове за боя, както и да увеличат обема на инспекциите. Всяко допълнително изискване може да увеличи разходите и сроковете за изпълнение – понякога по начин, който става очевиден едва към края на проекта.

Автомобилни приложения и компромиси между сплавите

Не сте сигурни коя алуминиева профилна система най-добре отговаря на вашето приложение? Ето как тези компромиси се проявяват в реални проекти:

- Конструкции за омекотяване на удара : 6xxx или 7xxx сплави за по-голяма якост, но с по-сложна термична обработка и по-висока цена.

- Уплътнения и декоративни детайли : 6063 или 1xxx за добра обработваемост и финална обработка, което поддържа по-ниски разходи.

- Карцинги на батерии : 5xxx или 6xxx за корозионна устойчивост и съединяемост, като се балансира теглото и бюджетът.

- Съгласувайте сплавта и уплътнението с метода на съединяване (заваряване, лепене, механично)

- Предвидете план за завършване (анодиране, прахово покритие, боядисване)

- Оценете нивото на корозионно натоварване (пътна сол, влажност, галванични рискове)

- Определете целите за сблъсък и NVH на ранен етап, за да избегнете преустройства в краен етап

Включването на доставчика на ранен етап е от съществено значение: изборът на правилната сплав-уплътнение може да доведе до икономии както в директната цена на алуминиевата екструзия, така и в евентуални корекции на по-късен етап, особено в автомобилната индустрия, където качеството и визията са задължителни.

Разбирането на тези променливи ви помага да вземете информирани решения – и създава основа за оптимизация на дизайна на матрицата и икономиката на инструментите, което ще разгледаме в следващата секция.

Икономика на инструментите и амортизиране на матрицата – практически подход

Сигурно се чудите защо първоначалната цена за индивидуална матрица за екструзия от алуминий изглежда висока, но цената на всяка отделна част може значително да намалее при по-големи обеми. Отговорът се крие в истинската икономика на матриците за екструзия – как типът, сложността и циклите на тестове формират ценовите фактори при индивидуални алуминиеви екструзии в автомобилната индустрия. Нека разгледаме какво наистина влияе на разходите за оснастка и как правилни избори на този етап могат да спестят или да изядат бюджета на вашия проект.

Каква е истинската цена на матрицата за екструзия

В основата си една екструзионна матица е прецизна стоманена оснастка, която определя напречното сечение на вашия алуминиев профил. Но не всички матрици са еднакви. Ето какво ще забележите, докато преминавате от прости към по-сложни конструкции:

- Цели матрици се използват за профили без вътрешни кухини – представете си обикновени пръти или ъгли. Те се изработват по-бързо и са по-евтини, което ги прави идеални за прости автомобилни скоби или релси.

- Матрици за кухи или портални профили позволяват създаването на тръби и профили с вътрешни полости, като например бутови греди или канали за отопление и вентилация. Тези матрици са по-сложни, изискват сърцевини и внимателно балансиране на потока, което увеличава както първоначалните разходи, така и разходите за поддръжка.

- Матрици с няколко полости могат да произведат няколко малки профила едновременно, което значително намалява разходите по единица за малки серийни или разстоятелни части. Въпреки това, те изискват повече проектиране и по-дълги цикли на изпробване, за да се осигури постоянство на качеството във всички полости.

- Проектиране на лагери —дължината и формата на вътрешните повърхности на матрицата—напряко влияе на потока, скоростта на излизане и крайната точност на детайла. По-сложните профили изискват индивидуално проектирани дължини на лагерите, което добавя към разходите и времето за изпробване.

- Обработки на повърхността като нитриране или твърдо покритие удължават живота на матрицата и подобряват качеството на повърхността, но увеличават първоначалните инвестиции.

При автомобилните програми изискванията за прецизни допуски и безупречна повърхностна класа често означават множество пробни пускове и корекции – всяка от които увеличава общата цена, преди да бъде изпратена първата серийна част.

Шаблони за амортизиция, които екипите по поръчки могат да използват

Звучи сложно? Ето практичния начин за подход към амортизирането на цената на матриците, който ще ви позволи уверено да сравнявате оферти и да тествате бизнес модела си при променящи се обеми.

- Проектиране и одобрение: Съгласувайте профила и изискванията за допуски с доставчика си.

- Производство на матрица: Материалозаготовките се обработват на машина, подлагат се на термична обработка (често чрез нитриране) и се монтират заедно с поддържащи елементи и опори.

- Пробни екструзии: Извършват се множество тестови пускове, за да се настрои потока, дължината на лагерите и качеството на повърхността – особено при сложни автомобилни компоненти.

- Квалификация на първия прототип: Профилите се измерват и потвърждават според спецификациите на автомобилната индустрия (често изискваща напреднала метрология и документация PPAP).

- Пуск на производството: След одобрение, матрицата навлиза в редовно производство, включващо постоянна поддръжка и периодично подобрения.

Цена на инструментите за всяка част = (Матрица + Настройка + Проби) ÷ Планирани добри компоненти.

Общо цена за единица продукция = Цена на инструментите за всяка част + Обработка + Материал + Вторични операции + Качество + Логистика.

Съвет: Вземете предвид очакваното количество отпадъци и преработки при планираните добри компоненти – вижте как това променя амортизираната цена, преди да се ангажирате с доставчик.

Поръчителите в автомобилната индустрия винаги трябва да питат колко стартови проби са включени, каква е очакваната употреба на матрицата и как се урежда преработката или подобрението ѝ. Тази прозрачност е ключова за прецизното изчисляване на разходите.

Намаляване на риска по време на проби и PPAP

Автомобилните проекти често изискват повече цикли на изпробване и напреднала метрология поради строгите изисквания към допуските и класа на повърхността. Всяко допълнително изпробване не само забавя старта, но и увеличава разходите – особено ако матрицата трябва да се преработи или дизайна на лагера да се коригира. Превантивната комуникация с вашия партньор за екструзия и ранна симулация (чрез МЕЕ или моделиране на потока) може да намали тези рискове и да помогне за контрола върху графика и бюджета.

- Достатъчно ли е малко и просто профила за матрица с няколко камери, или ще се изисква еднокамерна за стабилност и висок клас на повърхността?

- Колко изпробвания при стартиране са характерни за този профил и клас на повърхността?

- Какъв е очакваният живот на матрицата и как се поемат разходите за поддръжка?

- Включва ли доставчикът квалификацията PPAP в първоначалната оферта?

Като разпределим разходите за матрици и оснастка - и като разберем как те се амортизират, ще бъдем по-добре подготвени да вземаме информирани решения относно набавките. След това ще разгледаме как правилата за проектиране за екструзия могат допълнително да намалят разходите както за оснастка, така и за процеса при индивидуални алуминиеви екструзии за автомобили.

Правила за проектиране, които намаляват разходите без вреда за представянето

Когато проектирате нова автомобилна част, дали някога сте правили пауза и си задавали въпроса: какъв е най-простият начин да определим екструдиран алуминий, така че да отговаря едновременно на изискванията за представяне и бюджета? Отговорът често се крие в прилагането на умни правила за проектиране за екструзия (DfE), които се основават на стандарти. Нека разгледаме как малки проектиращи решения - симетрия, дебелина на стените, ъгли и други - могат значително да променят разходните фактори при индивидуални алуминиеви екструзии за автомобили.

Правила за проектиране за екструзия, които намаляват разходите

Звучи сложно? Не е задължително. Като се следват доказани насоки за проектиране на алуминиеви профили, можете да постигнете по-бързо производство, по-висок добив и по-ниски отпадъци - без да жертвате структурните или козметичните изисквания на автомобилните приложения.

- Симетрични профили: Симетрията в дизайна на профила осигурява равномерен поток на метал през матрицата, което позволява по-бързи скорости на пресата и по-състоятелни резултати ( Насоки за проектиране на алуминиеви профили ).

- Еднаква дебелина на стените: Поддържането на еднаква дебелина на стените минимизира риска от деформация и намалява отпадъците. Резките промени в дебелината забавят екструзията и може да изискват допълнителни настройки на матрицата.

- Щедри радиуси на ъглите и преходи: Остри ъгли се запълват по-трудно и могат да предизвикат концентрация на напрежение. Щедрите радиуси не само подобряват износоустойчивостта на матрицата, но и осигуряват по-гладко и надеждно производство.

- Избягвайте дълбоки, тънки ребра: Високите стойности на отношението на езика и дълбоките, тесни форми затрудняват течението на метала, забавят скоростта на пресата и увеличават риска от счупване. Където е възможно, преобразувайте тези форми за по-добра технологичност.

- Минимизиране на джобове и отношения Периметър/Сечение: Въпреки че джобовете понякога са необходими, по-простите форми се екструдират по-бързо и по-евтино. Намаляването на ненужната сложност директно намалява разходите.

- Балансирани стени и симетрия: Балансираните профили намаляват неравномерното охлаждане и деформацията, което е критично за малки алуминиеви профили, използвани в автомобилни съединения с тесни допуски.

Чрез прилагане на тези правила на DfE още в началото, ще забележите, че цената за алуминиеви профили за вашия проект намалява – понякога значително – докато качеството и стабилността се подобряват.

Кухи срещу пълни профили за автомобилни части

Питали ли сте се дали да изберете кух или пълен профил? Ето какво трябва да знаете, за да определите екструдиран алуминий за автомобилна употреба:

- Пълни екструзии: По-лесни и евтини за производство, с по-голяма здравина и твърдост. Най-добри за структурни компоненти, когато теглото не е основен фактор.

- Кухи профили: Предоставят отличен баланс между здравина и тегло, както и гъвкавост в дизайна, но изискват по-сложни матрици (мостове/отвори) и прецизен контрол върху дебелината на стените. Те са по-скъпи за производство, но са основни за намаляване на теглото и интегриране на множество функции в една част.

В автомобилната индустрия кухите профили се използват често за управление на сблъсъка, отоплителни канали и батерийни корпуси, докато масивните профили се справят добре при скоби и зони с високи натоварвания. Изборът влияе не само на цената на екструзията, но и на последващи стъпки – като обработка, заваряване и уплътняване.

Проектиране с оглед на завършващите и монтажните операции

Добро проектиране не спира след изтискането. Помислете предварително как частта ще се завършва, свързва и монтира:

- Компенсации за обработка: Оставете достатъчно материал за критични повърхности, които ще бъдат обработени след екструзията.

- Детайли, подходящи за заваряване: Гладките преходи и достъпните повърхности поддържат роботизираното заваряване и намаляват преработката.

- Уплътняващи повърхности: Плоскостта и постоянството на геометрията са критични за детайли, които трябва да се уплътняват срещу течности или газове.

За екструдиран алуминий, използван в автомобилни рамки или затварящи елементи, тези съображения могат да направят разликата между детайл, който лесно се монтира, и такъв, който изисква скъпа преработка.

- Има ли постоянна дебелина на стената по целия профил?

- Спроектираните ли са преходите и ъглите за гладко течение на метала?

- Избягва ли профилът дълбоки, тънки ребра или високи стойности на отношението език/отвор?

- Симетричен ли е профилът и дали е подходящ за матрица?

- Помислихте ли за изискванията за последваща обработка – машинна обработка, заваряване и уплътняване?

- Има ли ясна стратегия за избор на координатен базис за PPAP и документация за качество?

Изборът на най-простия профил, който отговаря на функционалните изисквания – нито повече, нито по-малко – е най-бързият начин да се постигне стабилна цена и надеждни срокове за доставка при източване на автомобилни екструзии.

Усвояването на тези принципи на проектиране не само контролира разходите, но и осигурява по-лесно инструментиране, обработка и одобрение на качеството. След това ще разгледаме как тези избори се вписват в производствения процес и къде могат да възникнат допълнителни разходообразуващи фактори.

Контролни точки в процеса от пресоването до стареенето и инспекцията

Понякога се чудите ли къде точно се натрупват разходите при производството на алуминиеви профили за автомобилни програми? Представете си проследяването на една екструзия от суровата заготовка до готовия, проверен компонент – всяка стъпка е потенциална точка за контрол върху разходите, особено когато изискванията към качеството, визията и проследимостта са задължителни. Нека разгледаме как се изработва алуминиевата екструзия, което прави изискванията в автомобилната индустрия уникални и къде бюджетът ви може да се увеличи, ако не обърнете внимание на процеса.

Как се изработва алуминиева екструзия за автомобилно качество

Звучи сложно? Ето ясно, стъпка по стъпка, какво представлява типичният процес на производство на алуминиеви профили, с коментари относно това къде разходите са най-чувствителни за автомобилните купувачи:

- Избор на сплав и загреване на заготовките: Пътуването започва с избора на правилната сплав и предварително загрятите заготовки до оптимална температура. Тази стъпка определя основата за механичните свойства и качеството на екструзията.

- Екструзия на преса: Загрятите заготовки се пресуват през матрица, използвайки хидравлична алуминиева екструзионна преса. Тук размерът на пресата и скоростта на работа трябва да съответстват на типа сплав и сложността на профила. По-високите скорости могат да увеличат производството, но също така могат да увеличат отпадъците или повърхностните дефекти, ако не се контролират внимателно.

- Гасене (охлаждане): Веднага след като напуснат матрицата, профилите се охлаждат бързо – обикновено с вода или въздух – за да се запази желаната микроструктура. Бързото охлаждане е критично за високоякостните автомобилни сплави, но неравномерното охлаждане може да причини огъване или остатъчно напрежение, което води до скъпи корекции.

- Разтягане/изправяне: Профилите се изтягат, за да се коригират изкривяванията и да се постигнат прецизни допуски. Автомобилните части често изискват по-точно изправяне, което увеличава времето и разходите за труд.

- Възраст/Темпериране: Много автомобилни екструзии минават през контролиран процес на стареене (темпериране), за да постигнат зададените механични свойства. Графикът за стареене трябва да се управлява внимателно, за да се избегне недостатъчно или прекомерно затвърдяване, което може да доведе до бракуване или преработка.

- Рязане на дължина: Профилите се нарязват с трион до точни дължини. Точността тук е от съществено значение, особено за украсни или конструктивни части, които ще бъдат монтирани роботизирано.

- Инспекция и контрол на качеството: Всеки профил се проверява за размерна точност, качеството на повърхността и механичните свойства. Програмите за автомобилна индустрия изискват напреднал контрол на качеството – мислете за документация по PPAP и пълна проследимост – което увеличава както времето, така и разходите.

- Опаковане и логистика: Готовите профили се опаковат стабилно, за да се предотврати повреждане, и се проследяват за поемане на отговорност, особено при международни пратки.

Избор на преса и компромиси при скоростта на работа

Когато избирате преса, по-бързото не винаги е по-евтино. Размерът на пресата и скоростта на работа трябва да се избират въз основа на сплавта, геометрията на профила и класа на повърхността. Например, една голяма преса за екструзия на алуминий може да обработва сложни или дебелостенни детайли, но може да работи по-бавно при сложни профили, за да се запази качеството. Твърде високата скорост на пресата може да увеличи загубите от отпадък, да изисква повече довършваща обработка или дори да намали живота на матрицата – всичко това добавя скрити разходи към процеса на производство на алуминиеви профили.

Съвет: Най-ниската скорост на пресата на минута не винаги означава най-ниска цена на детайл. Твърде високата скорост често води до по-голям процент отпадък или допълнителна обработка – затова винаги балансирайте производителността с качеството и разходите в следващите етапи.

Избор на процесите на закаляване и стареене, които влияят на цената

Загасяването и уплътняването не са просто технически стъпки – те са основни двигатели на разходите за автомобилни пресовани профили. Бързото, контролирано загасяване е от съществено значение за спазване на изискванията за висока якост, но ако охлаждането не е равномерно, може да се наблюдава деформация или нееднородни свойства. По същия начин, строго контролираното уплътняване осигурява всеки компонент да отговаря на изискванията за механични характеристики, но удължаването или усложняването на циклите добавя разходи за енергия и обработка. Покупателите на автомобилни компоненти трябва да сътрудничат плътно с доставчиците, за да съгласуват стратегиите за загасяване и отпуска на загрят метал както с цел постигане на високото качество, така и с оглед на бюджетните цели.

Разбирането как се произвежда пресоването от алуминиеви профили – както и къде се натрупват разходите – ви дава възможност да задавате правилните въпроси и да избягвате неочаквани разходи. В следващата стъпка ще разгледаме как вторичните операции и решенията относно методите за съединяване допълнително влияят на общата стойност на индивидуално проектираните автомобилни алуминиеви пресовани профили.

Избор на завършващи и монтажни процеси, които влияят на общата цена

Когато мислите за производство на алуминиеви профили чрез екструзия за автомобилни части, дали си представяте, че разходите приключват, когато профилът напусне пресата? В действителност вторичните операции и методите за съединяване често надхвърлят цената на самата екструзия – понякога значително. Нека разгледаме кои етапи на довършване и избори при сглобяването най-силно влияят на цената на индивидуалните алуминиеви профили и как правилното планиране може да предотврати неочаквани разходи.

Кои етапи на довършване си струват разходите?

Представете си, че сте задали спецификация за индивидуално отрязан алуминиев профил за структурна напречна греда или за видима декоративна част. Следващите решения – как да се обработи, довърши и опакова – ще определят общите разходи и времето за изпълнение на проекта. Ето преглед на често използваните вторични операции за индивидуални алуминиеви профили, с обичайните разходи, времеви изисквания и свързани риски:

| Вторична операция | Категория на разходите | Влияние върху времето за изпълнение | Риск от преработка | Документация за качество |

|---|---|---|---|---|

| Точна рязка / Рязка по дължина | Ниско-средно | Минимално | Ниско | Основна (проверка на дължината) |

| CNC обработка (сверлене, нарезаване, джобове) | Средно-Високо | Умерена | Средно (риск от отпадъци) | Дименсионни отчети |

| Премахване на застоя/Завършване на ръба | Ниско | Минимално | Ниско | Визуален контрол |

| Потвърждение на термичната обработка | Среден | Умерена | Среден | Сертификати за механични свойства |

| Смес от масла | Средно-Високо | Умерена | Средно (вариации в цвета) | Сертификати за дебелина на покритието/цвета |

| Прахообразно покритие/Е-покритие | Средно-Високо | Средно-висок | Средно (дефекти по повърхността) | Съобщения за адхезия/корозия |

| Специализирано опаковане | Ниско-средно | Минимално | Ниско | Документация за опаковане |

Всяка добавена стъпка увеличава цената на нестандартни профили от алуминий, особено когато изискванията за цветова хомогенност, устойчивост на корозия или механична сертификация се затягат. Например анодирането и праховото покритие и двете защитават и украсяват, но изискват стриктен контрол на процеса, за да се избегнат скъпи корекции или отпадъци. Опаковката – често пренебрегвана – може да увеличи разходите, ако се изисква експортна опаковка или защита на високоценни повърхности.

- Прилагането на повърхностно покритие необходимо ли е за функционалност, визия или и двете?

- Ще бъде ли изложена частта на агресивна среда (пътна сол, UV)?

- Кой клас визия е зададен – стандартен, автомобилен или декоративен?

- Трябва ли покритието да отговаря на стандарти на OEM или ASTM?

- Може ли няколко стъпки да се обединят чрез интегриран доставчик?

Методи за съединяване и техните последици за цената

След като приключите с производството на алуминиеви профили чрез екструзия, по какъв начин ще бъдат монтирани компонентите? Изборът на метод за съединяване може да има ефект на верижна реакция върху разходите, времето за изпълнение и качеството. Ето обобщен преглед на често използваните опции за съединяване на алуминиеви екструзии в автомобилната индустрия:

- Механично свързване (болтове, винтове, заклепки): Прост и икономически ефективен, но може да изисква допълнителна обработка или вложки.

- Адхезивно свързване : Осигурява леки и гладки съединения, но добавя време за възстановяване и изисква подготавяне на повърхността.

- MIG/TIG заварка : Осигурява здрави структурни съединения, но може да предизвиква топлинни деформации и изисква квалифициран персонал.

- Лазерно заваряване : Висока прецизност и скорост, идеално за автоматизация, но цената на оборудването е висока.

- Заварка чрез триене и разбърване (FSW) : Процес в твърдо състояние за съединяване на екструзии с минимални деформации, все по-често използван за батерийни корпуси и големи конструкции ( Съвет на производителите на алуминиеви профили ).

Общ дизайн, фиксатори, уплътнения и предварителни стъпки (като почистване или грундване) увеличават цената на индивидуални алуминиеви профили. Например, един равен шев може да изглежда прост, но ако разчита на заварка или адхезиви, ще се нуждаете от допълнителна подкрепа, инспекция и потенциално преработка.

- Какви натоварвания и напрежения ще изпитва шевът?

- Изложен ли е шевът на влага или химикали?

- Изисква ли монтажът полево обслужване или ремонт?

- Има ли спецификации от производителя или отраслови стандарти за цялостност на шева?

- Валидиран ли е методът на шев за корозия и умора?

Предотвратяване на преувеличаване на спецификациите в програмите за 2025 г.

Изкушението е да се преувеличи инженерството – да се специфицират всички завършващи етапи и съединителни стъпки „просто за всеки случай“. Но всяка добавена операция увеличава както директните, така и непреките разходи за нестандартни алуминиеви профили. Ключовото е да съответстват изискванията на реалната функция, а не просто на традиция или навик. Сътрудничете плътно с доставчика си, за да обедините стъпки, използвайте интегрирани услуги за обработка на алуминиеви профили и избягвайте ненужна сложност. Това не само ще спести пари, но също така ще намали времето за изпълнение и риска.

Вторични операции и изборът на методи за съединяване често надминават цената на основната екструзия. Съгласувайте всяка стъпка с функционалната необходимост, за да контролирате общата цена и да задържите вашия проект в графиката.

След това ще разгледаме как обемът, процесът на учене и реалността на регионалните вериги за доставки допълнително формират уравнението на крайната цена за нестандартни алуминиеви профили в автомобилната индустрия.

Ефекти от мащаба на производството и регионалните вериги за доставки върху разходите

Когато планирате мащабна автомобилна програма, забелязвали ли сте колко рязко може да се промени крайната цена на алуминиевите профили от пилотното производство до пълномащабното? Или се чудили защо цитиране на изглеждащо евтино алуминиево профилиране от даден регион се оказва по-скъпо, когато се съберат всички реални разходи? Нека разгледаме как обемът, добивът и реалността на глобалните вериги на доставки формират истинските фактори, определящи цената на индивидуални автомобилни алуминиеви профили – и как можете да избегнете скрити разходи, които намаляват вашите печалби.

Влияние на обема и добива върху стабилността на цените

Представете си, че стартирате нова платформа за превозни средства. В началния етап изработвате прототипни алуминиеви профили в малки серии — разходите са високи, тъй като амортизацията на матриците се разпределя върху само няколко части, а всяко нарушение в процеса или отпадъчен материал увеличава цената на единица продукция. Докато увеличавате обемите през процеса на одобрение на производствени части (PPAP) и достигнете стабилно производство, икономията от мащаба започва да действа. Разходите за инструменти се амортизират върху хиляди компонента, подобренията в процесите намаляват отпадъчния процент, а доставчиците могат да оптимизират графиките си за по-добра пропускна способност. Индустрията на алуминиеви профили се изгражда върху този ефект от мащабируемост: колкото по-предвидимо е вашето търсене, толкова по-голяма стабилност в разходите ще постигнете.

- Пилот/Прототип: Високи разходи на единица продукт, ниска амортизация на матриците, чести промени в процесите.

- Нарастване/PPAP: Разходите намаляват с подобрения в качеството и стабилизиране на процесите, но все още чувствителни към отпадък и преработка.

- Стабилно производство: Най-ниски разходи на единица продукт, висока ефективност, стабилни графици и предвидими доставки.

Но не пренебрегвайте и влиянието на добива. Дори незначително увеличение на отпадъка може да компенсира спестяванията от производството в големи обеми, особено при сложни или с прецизни допуски детайли. Винаги изисквайте от доставчиците исторически данни за добива и включвайте резерви за период на адаптиране при нови профили.

Регионални и логистически фактори, влияещи на общата цена при доставка

Имате ли изкушението да приемете евтино предложение за алуминиева екструзия от отдалечен доставчик, само за да установите, че общата цена при доставка се е удвоила след транспорта, митниците и забавянията? Това е класическа капан. Общата цена не е просто цената по фактурата – тя включва сумата от всички разходи от склада на доставчика до вашия склад.

- Транспортно разстояние: По-дълги транспортни маршрути (особено междуконтинентални) означават по-високи разходи, по-дълги срокове за доставка и по-голям риск от повреди или забавяния.

- Опаковка за експорт: Детайлите за експорт често изискват специални каси или защита от корозия, което увеличава разходите за материали и труд.

- Мита и такси: Търговските политики могат бързо да се променят; евтина алуминиева екструзия от една страна може да срещне високи вносни мита или антидъмпингови такси другаде.

- Валутни колебания: Глобалното набавяне ви излага на колебания в обменните курсове, които могат да изядат спестяванията за една нощ.

- Инкотърмс и условия за доставка: FOB, CIF, DDP – всяко от тези условия премества отговорността (и разходите) за логистиката, застраховката и митническото оформяне. Знайте точно какво е включено в офертирания ценови диапазон.

- Вътрешни транспортни и крайни разходи: Доставката на продукта от пристанището до производственото предприятие може да се окаже скрит разход, особено при големи или тежки профили.

- Резервни периоди за доставка: По-дългите вериги на предлагане изискват по-големи запаси, което блокира парични средства и увеличава разходите за складиране.

Също така е важна силата на регионалните вериги на предлагане. Зрелата индустрия за алуминиева екструзия в Северна Америка се възползва от близостта до OEM производители, развита логистика и стабилни политики. В сравнение с това развиващите се пазари може да предлагат по-ниски основни цени, но също и по-големи рискове от прекъсване, забавяния на митницата или непостоянството на качеството.

Снижаване на риска в веригите за доставки през 2025 г.

Как да запазите прогнозируема стойност на доставките и да избегнете капана на евтината алуминиева екструзия, която в крайна сметка струва повече? Започнете с моделиране на общата стойност на доставките – не само цената на единица продукт, включително:

- Единична цена на доставчика

- Превоз (морски, въздушен, вътрешен)

- Тарифи и вносни мита

- Застраховка и митническо посредничество

- Опаковка и транспортиране

- Очакван брак и преработка

- Валутен риск и условия за плащане

Сравнете внимателно Инкотермс и помислете за консолидация на пратките, за да се намали транспортът на единица. За критични програми, разработете планове за застраховка – алтернативно снабдяване, регионални запаси или гъвкави логистически партньори – за да се предпазите от шокове в доставките.

Обща цена на модела с включени транспорт, мита, опаковка и очакван брак. Евтин алуминиев профил е изгоден само ако отговаря на вашите изисквания към качеството, сроковете и профила на риска - в противен случай скрити разходи могат да превърнат ниската оферта в скъпа изненада.

Разбирането на тези регионални и обемно-зависими реалности ви дава възможност да вземате по-добри решения относно набавките. Следващият етап е да ви осигурим с шаблони за поръчки (RFQ) и инструменти за оценка на доставчиците, за да се уверим, че вашите цитати са сравними.

Шаблони за RFQ и оценка на доставчиците за постигане на съгласуваност

Случвало ли ви се е да получавате няколко оферти за индивидуални алуминиеви профили и да се чудите защо числата - и детайлите - се различават толкова много? Или пък се е налагало да обяснявате на екипа си защо цената на един доставчик за индивидуални алуминиеви профили е по-висока, но стойността е по-добра? Ако е така, не сте сами. Ключът към уверено и обективно сравняване е изготвянето на изчерпателна RFQ (Заявка за оферта) и структурирана оценка на доставчиците. Нека заедно разгледаме какво да включите в тях и как да сравнявате доставчиците за следващия ви проект с алуминиеви профили в автомобилната индустрия.

Контролен списък за RFQ – изчерпни и сравними оферти

Чува се сложно? Но не е задължително. Ясна и подробна RFQ заявка гарантира, че доставчиците точно знаят какво ви трябва – и ви дава здрава основа за преговори и вземане на решения. Ето проверен контролен списък, адаптиран от най-добрите практики в индустрията и реални проекти ( Shengxin Aluminum ):

- Чертеж на профила с пълните размери и допуски

- Спецификация на сплавта и вида на материала

- Очаквани годишни обеми по етап на нарастване (прототип, нарастване, стабилно състояние)

- Собственост, поддръжка и условия за подмяна на матриците

- Предпочитани размери на пресата или метод на екструзия (ако е известно)

- Термична обработка и изисквания за отпускане

- Вторични операции (обработка на метал, пробиване, нарезаване, отстраняване на захвърлениета и др.)

- Завършващи детайли (анодизиране, прахообразно покритие, цвят, дебелина)

- Гаранция за качество и планове за инспекция (размерни, механични, проверки на повърхността)

- Опаковка, етикетиране и нужди за експортна опаковка

- Предпочитания за логистика (Инкотермс, консолидация, място на доставка)

- Съответствие и документация (сертификати, PPAP, тестови отчети)

Като включите тези детайли, ще минимизирате необходимостта от допълнителни уточнения и ще осигурите всички доставчици на индивидуални алуминиеви профили да цитират на една и съща основа. Това също ускорява обратната връзка от доставчика и ви помага да избегнете скъпи изненади по-късно.

Редове с разбиване на разходите, които трябва да поискате всеки път

Когато преглеждате оферти, не се задоволявайте само с една обща сума. Поискайте разбиване на разходите по отделни позиции, за да можете да разберете – и оспорите – всяка част от общата сума. Минимално, помолете доставчиците да разграничат:

- Суровини (сплав, тегло и основа на цената)

- Матрици и оснастка (нови, амортизирани или включени)

- Обработка (екструзия, време за пресоване, предположения за добивност)

- Вторични операции (машинна обработка, завършващи процеси, сглобяване)

- Качество и документация (контрол, отчети, сертификати)

- Опаковане и логистика (вътрешни/за експорт, специално обращение)

- Общи разходи и печалба (ако се разкриват)

Тази степен на детайлност ви позволява да сравнявате индивидуални алуминиеви профили по отношение на общата цена – а не само по единична цена.

Оценъчна таблица за доставчици за екипите по набавка

Представете си, че имате три оферти от различни производители на индивидуални алуминиеви профили. Как избирате най-доброто съответствие, а не само най-ниската цена? Тегловна оценъчна таблица добавя обективност и прозрачност към решението ви. Ето пример, който можете да адаптирате за следващото си обаждане за цени:

| Критерии | Тегло (%) |

|---|---|

| Технически възможности (сложност на профила, интегрирани услуги) | 25 |

| Сертификати за качество (ISO 9001, IATF 16949, PPAP) | 15 |

| Изпълнение навреме (исторически рекорд за доставки) | 15 |

| Профил на риска (стабилност на веригата на доставки, финансово здраве) | 10 |

| Търговски условия (цени, плащания, гъвкавост) | 15 |

| Устойчивост (рециклиране, потребление на енергия, ESG) | 10 |

| Обща крайна цена (всички разходи, според вашия модел) | 10 |

Оценете всеки доставчик по скала от 1 до 5 за всяко критерий, умножете по теглото и сумирайте общите точки. Този подход ви помага да защитите решението си за набавка и гарантира, че няма да бъдете изненадани от скрити слаби места.

Цена на детайла = Материал + Обработка + Вторични операции + Качество/Документация + Опаковка/Логистика + Общо разходи/Печалба; Общо разходи = Цена на детайла × Планирани добри части + Инструменти – Кредити.

С този набор от инструменти ще бъдете подготвен да стандартизирате процеса си за запитване, да сравнявате доставчици на нестандартни алуминиеви профили на равно поле и да вземате решения за набавка, които издържат на проверка. След това нека видим как един практически план за сравнение на доставчиците и действия може да ви помогне да преминете от оферта към уверен избор.

Сравнение на доставчиците и уверени следващи стъпки за нестандартни алуминиеви профили за автомобилна индустрия

Опитвате се да изберете правилния партньор за следващия си проект с нестандартни алуминиеви профили? С толкова много доставчици, които обещават качество, скорост и стойност, как да преодолеете шума и да намерите доставчик, който наистина да разбира факторите, определящи цената на нестандартни алуминиеви профили в автомобилната индустрия, особено когато индустрията се насочва към 2025 г.?

Кого да разгледате за автомобилни програми

Представете си, че завършвате вашето RFQ и оценъчна таблица. Какво наистина е важно при набавянето за автомобилната индустрия? Над цената, ви е необходим партньор, който предлага подкрепа при проектирането за екструзия, дълбоки познания в инженерството на матрици, надеждни системи за качество (мислете IATF 16949), интегрирано довършване и обработка, и способността да предоставя документация PPAP и проследяване навреме. Глобалната логистика и доказан опит с основни производители на OEM оборудване също са критични – особено за индивидуални програми с алуминиеви профили, където закъснения или недостатъци в качеството могат да изкарат цели автомобилни старти от релсите.

Сравняване на възможностите, които влияят на цената

Звучи сложно? Следната таблица ви позволява бързо да сравнявате ключови доставчици по критериите, които определят както цената, така и надеждността за индивидуални проекти при алуминиеви екструзии. Обърнете внимание как интеграцията, времевите рамки и документацията могат да направят разграничението между истински партньори в автомобилната индустрия и общи екструдери.

| Доставчик | Ниво на интеграция | Позиция относно времето за изпълнение | Документация за качество | Комерсиална гъвкавост | Сертификати в автомобилната индустрия |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Пълна (единно прозоречно обслужване: проектиране, екструзия, завършващи процеси, механична обработка, сглобяване) | Кратко (Бързо прототипиране, цифрово MES, DFM на етапа на проектиране) | Изчерпваща (IATF 16949, PPAP, проследимост, цифрови записи) | Висока (Гъвкави обеми, интегрирани логистика и поддръжка при проектиране с оглед на производството) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Висок (екструзия, довършващи работи, някои механични обработки) | Среден (с фокус Северна Америка, силен опит с OEM) | Автомобилна класа (PPAP, ISO 9001) | Среден (OEM програми, ограничено международно присъствие) | ISO 9001, IATF 16949 |

| PTSMAKE | Среден (екструзия, основна механична обработка, консултации по DFM) | Среден (отзивчив за поръчкови поръчки, с фокус Азия) | Стандартен (ISO 9001, сертификати за материали) | Среден (индивидуални проекти, умерена гъвкавост) | ISO 9001 |

| Hydro Extrusions | Висок (Глобален, широк обхват на печат, завършващ етап, инженерство) | Среден (Глобално планиране, силна производствена мощност) | Автомобилна и авиокосмическа индустрия (PPAP, AS9100, ISO 9001) | Среден (Най-добър за големи програми) | IATF 16949, ISO 9001, AS9100 |

Окончателно препоръчително действие за ускоряване на набавката

- Споделете вашия шаблон за RFQ с изброените доставчици, за да се осигурят сравними, еднакви оферти.

- Назначете преглед на дизайна с оглед на цената —ранни препоръки по отношение на производството могат да намалят разходите както за инструментите, така и за процесите за нестандартни алуминиеви профили.

- Изпълнете модела за амортизиране за всяка оферта, като включите инструментите, добива, логистиката и документацията, за да разкриете реалната цена при пристигане.

- Приоритизирайте доставчици които предлагат интегрирани услуги, надеждна документация за качеството и опит в изпълнението на индивидуални проекти за алуминиеви пресовани профили в автомобилната индустрия.

Синхронизирането на дизайн, процес и логистика в ранен етап е най-бързият начин към стабилна цена при пристигане – не позволявайте скрити разходи да изкарат програмата ви от релсите.

Изборът на правилния доставчик не е просто въпрос на най-ниска оферта – става дума за надеждност, техническа дълбочина и способността да се изпълни по всички скрити фактори за разходи. Следвайки този структуриран подход, вие ще осигурите успех на автомобилната си програма – от прототип до пълно производство.

Често задавани въпроси

1. Какви са основните фактори, които оказват влияние върху цената на индивидуални алуминиеви пресовани профили за автомобилната индустрия?

Цената на индивидуални алуминиеви профили за автомобилната индустрия се определя от цените на суровините, сложността на матриците и инструментите, скоростта на обработка, вторичните операции, повърхностната обработка, изискванията към качеството, опаковането, логистиката и документацията за съответствие. Всеки фактор, от избора на сплав до стандартите за проследяване, може да повлияе както върху директните, така и върху непреките разходи, което прави абсолютно необходимо да се вземе предвид целият производствен и веригата на доставки процес.

2. Как изборът на сплав и вид термична обработка влияят върху цената на алуминиеви профили за автомобилни приложения?

Изборът на сплав и вид термична обработка влияе както върху цената на материала, така и върху разходите за обработка. Сплави с по-висока якост или специфични видове термична обработка за противодействие на счупване, корозия или за по-добра боядисваемост често изискват по-сложна обработка, по-тесни допуски и допълнителни изпитвания. Ранното сътрудничество с доставчици може да помогне при постигането на баланс между механичните изисквания, технологичността и икономическата ефективност.

3. Защо вторичните операции и повърхностната обработка оказват значително влияние върху общата цена на автомобилните профили?

Вторични операции като обработка, пробиване и специализирано довършване, например анодиране или пръскане с полимерни порошки, могат да добавят значителни разходи, особено при детайли със строги изисквания към визията или производителността. Всяка допълнителна операция увеличава разходите за труд, инспекция и евентуална корекция. Оптимизирането на дизайна и консолидацията на стъпките с интегриран доставчик могат да помогнат при контрола на разходите.

4. Как обемът влияе на ценообразуването на индивидуални алуминиеви профили?

По-големите обеми на производство позволяват по-добро амортизиране на матриците, подобрени добиви от процеса и по-стабилни цени. Прототипи или пилотни серии в ранните етапи имат по-високи разходи на единица продукция поради ниските обеми и честите корекции в процеса. При увеличаване на обемите фиксираните разходи се разпределят върху повече единици, което намалява общата стойност на доставката.

5. Какви предимства предлага доставчикът Shaoyi Metal Parts за автомобилни алуминиеви профили?

Shaoyi осигурява комплексно решение, сертифицирано по IATF 16949, за индивидуални алуминиеви пресовани профили за автомобилната индустрия, включващо подкрепа при проектирането за производство, напреднали методи за контрол на процесите и интегрирани завършващи операции. Подходът им минимизира отпадъците, опростява логистиката и гарантира качеството, което помага на купувачите да постигнат по-ниски общо разходи и надеждно изпълнение за автомобилни проекти.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —