Защо изборът между чугунени и стоманени матрици има значение за вашия бизнес

Решението за материала на матричния комплект, което повлиява всеки штамповъчен елемент

Представете си, че стартирате своя штамповъчен прес при пълна мощност и изведнъж започват да се появяват размерни несъответствия по детайлите. Проверявате инструмента и установявате ранен износ на матричния комплект — проблем, който води началото си от едно-единствено решение, взето преди месеци: избора на неподходящ материал. Този сценарий се разиграва в производствени цехове по-често, отколкото повечето инженери биха признали.

Когато става въпрос за комплекти матрици от сив чугун срещу стоманени, залозите не могат да бъдат по-високи. Изборът на материал директно влияе на качеството на детайлите, живота на инструмента и в крайна сметка — на печалбата ви. И все пак, изненадващо, намирането на надеждни насоки относно това важно сравнение остава изключително трудно.

Защо изборът на материал определя успеха или провала на вашата штамповъчна операция

Разликата между сив чугун и стомана в приложенията на матрични комплекти отива много по-далеч от основните свойства на материалите. Всеки вариант предлага различни характеристики за вашата щампова операция – от абсорбиране на вибрации до износване при повтарящи се цикли. Разбирането на това как да различите сив чугун от стомана не е просто въпрос на металургични познания; това е начин да предвидите как ще се представя инструментът ви при хиляди или дори милиони производствени цикли.

Стоманени отливки срещу чугунени отливки представляват фундаментален компромис между ригидност и гасене на вибрации, между първоначална цена и дългосрочна стойност. Направенето на погрешен избор може да доведе до:

- Преждевременно износване на матриците, изискващо скъпи замени

- Промяна в размерите, която изважда детайлите извън допуснатите отклонения

- Излишна вибрация, която ускорява износването на машината

- Непланирана спирка на производството по време на критични серии

Скритите разходи при избора на неподходящ материал за матричен комплект

Освен очевидните разходи за подмяна, лошият избор на материали води до последващи негативни ефекти в цялата ви операция. Увеличават се отхвърлянията поради качество. Намаляват интервалите между профилактиките. Операторите на преси забелязват леки промени в поведението на инструментите. Научаването как да различавате леен чугун от леена стомана ви помага да избегнете тези натрупващи се проблеми, преди да са възникнали.

Това ръководство предоставя това, което липсва в съществуващите източници: окончателно класиране на материалите за матрици, базирано на фактори за реална производителност. Ще оценим всеки вариант спрямо пет ключови критерия — издръжливост, запазване на точността, гасене на вибрациите, икономическа ефективност и изисквания за поддръжка. Независимо дали извършвате високотонажни операции по изрезка или прецизно автомобилно штамповане, ще намерите приложими насоки за вашето конкретно приложение.

Как оценихме и класирахме всеки вариант матрица

Изборът между чугунени и стоманени матрици изисква повече от интуиция или навик. Необходим ви е структуриран подход, който отчита начина, по който всеки материал действително се представя при реални производствени условия. Именно затова разработихме систематична рамка за оценка – такава, която взема предвид факторите, които опитните механици и инженери последователно посочват като критични.

Пет фактора за представяне, които определят класирането на матриците

Когато управлявате процес на щамповане, някои свойства на материала имат по-голямо значение от други. Чрез анализ на производствени данни и входяща информация от практикуващи механици, ние установихме пет ключови фактора за представяне, които разделят изключителните матрици от проблемните:

- Способност за гасене на вибрации: Това колко ефективно материала абсорбира вибрациите и ударните натоварвания на пресата по време на циклите на щамповане

- Размерна стабилност под натоварване: Способността на материала да запазва прецизното си подравняване, когато е подложено на повтарящи се формовъчни сили

- Устойчивост на износване през производствените цикли: Колко добре издържат водещите щифтове, втулките и монтажните повърхности при хиляди удари

- Обработваемост за прецизно пасване: Леснота при постигане на тесни допуски по време на производство и поддръжка на матриците

- Обща цена на притежание: Първоначални разходи плюс текуща поддръжка, честота на смяна и разходи за простои

Опитните механици постоянно посочват гасенето на вибрациите като ключово различие при сравняване на материали. Якостта на чугуна при опън разкрива само част от историята — именно графитната структура в чугуна абсорбира енергията и предотвратява прехвърлянето на вибрации през матрицата към вашите детайли и пресата.

Как оценихме всеки критерий за оценка

Не всеки фактор има еднаква важност за всички приложения. Високопроизводителната операция за изрезка дава приоритет на различни свойства в сравнение с прецизна формовъчна работилница. Ето как оценихме всеки критерий въз основа на общите изисквания за штамповка:

| Критерий за оценка | Тегло | Защо е важно за штамповката |

|---|---|---|

| Подаване на вибрации | 25% | Намалява дефектите на части, удължава живота на пресата и подобрява качеството на повърхностната обработка |

| Димензионна стабилност | 25% | Осигурява съвпадение на матриците и гарантира постоянни размери на детайлите по време на производствените серии |

| Устойчивост на износване | 20% | Определя интервалите за поддръжка и общия живот на комплекта матрици |

| Машинна способност | 15% | Влияе върху първоначалната прецизност при производството и леснотата при ремонт по време на поддръжка |

| Обща стойност на притежание | 15% | Балансира първоначалните инвестиции срещу дългосрочните оперативни разходи |

Разбирането на границата на пластичност на сивия чугун и стойностите на твърдостта на чугуна помага за прогнозиране на моделите на износване, но крайната якост на чугуна — често изразена като UTS на чугуна — показва как материала понася пиковите натоварвания при формоване. Тези якости на видовете метали директно влияят върху това кое приложение най-добре отговаря на всеки материал.

Праговите за обем на производството имат решаваща роля при препоръките за материали. При серии над 500 000 части годишно, по-доброто гасене на вибрациите при сивия чугун често оправдава по-високата първоначална цена. По-малките обеми могат да предпочетат стоманени варианти, които предлагат приемлива производителност при по-ниски първоначални разходи. Ограниченията на чугуна по отношение на якостта на опън имат по-малко значение, когато контролът на вибрациите определя качеството на крайния продукт.

След като е установена тази рамка за оценка, нека разгледаме как всеки от материалите за матрици се класира по тези ключови фактори за производителност – започвайки с прецизни стоманени решения, проектирани за най-изискващите приложения.

Прецизни стоманени матрици с подкрепа от CAE симулация

Когато автомобилните производители изискват постоянство на качеството при милиони щанцувани компоненти, прецизните стоманени матрици се утвърждават като водещ избор. Това не са обикновени фабрикувани стоманени сглобки – те представляват инженерни решения, подпомагани от напреднала компютърно подпомагана инженерия, която предвижда и предотвратява дефекти още преди първата производствена операция.

В продължаващата дискусия между чугунените и стоманените матрици, прецизната стомана заема първо място за приложения, при които размерната точност и изискванията за сертифициране не оставят място за компромис. Нека разгледаме защо този материал води класацията ни за изискващи щанцовки операции.

Защо прецизната стомана е водеща при автомобилното щанцоване

Автомобилното щанцоване работи в свят на микрони и милисекунди. Вашият щанцовъчен комплект матрици трябва да произвежда идентични части, независимо дали сте на удар номер 100 или на удар номер 1 000 000. Комплектите матрици от прецизен стоман се отличават точно тук, защото материалът осигурява изключителна размерна стабилност при продължителните цикли на натоварване, които изисква автомобилното производство.

Помислете какво се случва по време на типична прогресивна щанцова операция. Всяка станция извършва определена функция за оформяне, пробиване или изрязване — и подравняването между станциите трябва да остава перфектно през целия производствен цикъл. Постоянното еластично поведение на стоманата означава, че вашият комплект матрици се връща точно в началната си позиция след всеки цикъл, запазвайки точните взаимоотношения между отделните компоненти на матрицата, необходими за сложните автомобилни части.

Сертификатът IATF 16949 е станал задължителен за доставчиците на инструменти за автомобилната промишленост. Този стандарт за управление на качеството гарантира, че всеки аспект от проектирането, производството и валидирането на форми се извършва според документирани процедури, проследими до конкретни изисквания за производителност. Когато произвеждате части от леен стоман или други прецизно штампувани компоненти за големи автомобилни производители, сътрудничеството с сертифицирани доставчици премахва несигурността относно качеството, която може да наруши стартирането на производството.

Предимството на CAE симулацията в съвременните матрици

Точно тук съвременните прецизни стоманени матрици се отличават истински от конвенционалните инструменти. Компютърното инженерно моделиране позволява на инженерите да тестват виртуално дизайна на матриците, преди да започне физическото производство. Те могат да прогнозират движението на материала, да идентифицират потенциални зони на отслабване или пукане и да оптимизират последователността на формоване — всичко това преди да бъде обработен един-единствен парче инструментална стомана.

Помислете за традиционния подход: изработване на матрицата, пробни части, идентифициране на проблеми, модифициране на инструментите, повторение. Всеки цикъл отнема време и пари. CAE симулацията значително съкращава този процес, като разрешава проблемите в цифрова среда, където промените струват само часове инженерна работа.

Напредналата симулация освен това позволява оптимизация, която просто не беше възможна с метода проба-грешка. Инженерите могат да тестват дузини профили на налягане на заглушителя или конфигурации на формовъчни ребра за часове вместо седмици. Резултатът? Матрици, които работят правилно от първия път, с нива на одобрение при първо представяне, които преди поколение изглеждаха невъзможни.

Производители като Shaoyi илюстрират този модерен подход към прецизни стоманени матрици. Инженерният им екип комбинира процеси, сертифицирани по IATF 16949, с напреднали CAE симулации, за да постигне 93% одобрение от първия път — забележителен показател, който директно води до по-кратки цикли на разработка и по-бързо въвеждане в производство. С възможности за бързо прототипиране, които осигуряват първоначални инструменти само за 5 дни, те демонстрират как прецизните стоманени решения могат да ускорят, а не да забавят производствения ви график.

Прецизността, необходима за тези матрици, често изисква сложено оборудване. Фреза с CNC управление осигурява тесните допуски, необходими за компонентите на стоманените матрици, докато пълният комплект инструменти, като качествен набор свредла, гарантира правилното позициониране на отворите за насочващи щифтове и здрави връзки.

Ключови предимства на прецизните стоманени матрици

При оценката на прецизната стомана спрямо други материали за матрици, се появяват няколко ясни предимства:

- Дименсионална точност: Предвидимото поведение на стоманата под натоварване осигурява постоянни размери на детайлите по време на продължителни производствени серии

- Инженерна подкрепа: Доставчиците на прецизна стомана обикновено предлагат помощ при проектирането, симулационни услуги и експертна поддръжка при отстраняване на неизправности

- Потвърждение за качество: IATF 16949 и други сертификати за автомобилна промишленост осигуряват документирана гаранция за качество, изисквана от производителите на оригинални компоненти (OEM)

- Бързо Изпълнение: Съвременни производствени методи позволяват бързо прототипиране и съкращаване на сроковете за разработка

- Гъвкавост при модификации: Стоманените матрични комплекти могат да се заваряват, прецизно обработват и настройват по-лесно в сравнение с литите алтернативи

Идеални приложения за прецизни стоманени матрични комплекти

Не всяка щампова операция изисква прецизна стомана — но определени приложения категорично я изискват. Използвайте прецизни стоманени матрични комплекти, когато вашата операция включва:

- Каскадни преси: Многостепенни инструменти, при които подравняването между степените пряко влияе на качеството на детайла

- Сложни формовъчни операции: Дълбоки изтегляния, сложни кривини или последователно оформяне, което изисква прецизен контрол на материала

- Автомобилни компоненти с тесни допуски: Части с размерни изисквания, измервани в стотни от милиметър

- Щанцоване на високоякостна стомана: Напреднали материали, които оказват значителни натоварвания върху щанцовите елементи

- Критични за безопасността части: Компоненти, при които дефектите в качеството водят до рискове от отговорност или повикване за ремонт

Литите стоманени елементи в прецизните щанцови комплекти подлежат на строга проверка и термична обработка, за да се гарантира постоянна производителност. За разлика от стоманени строителни комплекти, които поставят икономичността над прецизността, щанцовите комплекти за автомобилна индустрия представляват върха на стоманената технология за инструменти.

Въпреки че прецизните стоманени матрици се предлагат по високи цени, общата сметка за разходи често ги прави по-изгодни при изискващи приложения. По-малко итерации при пробното пускане, по-високи проценти на първичен успех и намален брак по време на навлизането в производството компенсират първоначалните разходи. Когато вашето приложение изисква сертифицирано качество и инженерна поддръжка, прецизната стомана осигурява ненадмината стойност.

А какво да кажем за операциите по отрязване в големи серии, при които гасенето на вибрациите е по-важно от размерната точност? Точно тук сива леяна матрица влиза в употреба — и си заслужава собственото високо класиране поради различен набор изисквания.

Матрични комплекти от сив леярски чугун за отрязване в големи серии

Когато вашата щампова машина извършва хиляди цикъла на отрязване на час, случва се нещо интересно. Матричният комплект става повече от просто държач на инструмент — превръща се в система за управление на вибрациите. Точно тук матричните комплекти от сив леярски чугун заемат законното си място на първо място в класациите за операции с висок обем.

При сравнението между чугунените и стоманените матрици, сивият чугун заема първостепенно място благодарение на металургични свойства, които стоманата просто не може да повтари. Нека разгледаме защо опитните инженери за щанцоване постоянно избират сив чугун за най-трудните си приложения за изрязване.

Ненадминатото гасене на вибрации на сивия чугун при тежко щанцоване

Какво прави сивия чугун толкова изключителен при поемането на мощните ударни натоварвания при високоскоростно изрязване? Отговорът се крие в уникалната му микроструктура. Според дефиницията за чугун, сивият чугун съдържа графит във формата на люспи, разпределени в цялата метална матрица. Тези графитни люспи действат като милиони миниатюрни амортисьори, разсейващи вибрационната енергия, която иначе би се предавала през матрицата в пресата и — в крайна сметка — в детайлите.

Помислете какво се случва по време на операция по изрезаване. Пробойникът докосва материала, издигат се бързо срязващи сили и след това — щрак — извадката се отделя. Този внезапен освобождаване създава ударна вълна, която се разпространява през цялата инструментална система. При стоманена матрица тази енергия се отразява с минимално поглъщане. При леене от сив чугун тези включвания от графит превръщат механичната енергия в топлина, рязко намалявайки предаването на вибрации.

Свойствата на чугунения материал надхвърлят просто гасене на трептения. Графитната структура на сивия чугун осигурява естествена смазваемост, която намалява залепването между плъзгащите се компоненти. Ръководните пинове, движещи се през втулки, изпитват по-малко триене и износване. Тази способност за самостоятелно смазване означава, че матричният комплект изисква по-малко поддръжка и осигурява по-постоянни работни характеристики при продължителни производствени серии.

Обработваемостта представлява още едно значително предимство. Същият графит, който осигурява гасене на вибрациите, прави сивия чугун изключително лесен за механична обработка. Режещите инструменти се плъзгат през материала, постигайки отлична повърхностна отделка, без уплътняване при работа, което усложнява обработката на стоманата. Когато се нуждаете от прецизна подгонка на формиращи елементи — а това винаги е така — сивият чугун съдейства, вместо да оказва съпротива.

Когато обемът на производството оправдава инвестицията в сив чугун

Формите от сив чугун струват повече първоначално в сравнение с основните стоманени алтернативи. Така че кога има смисъл от тази инвестиция? Отговорът зависи от обемите на вашето производство и изискванията за качество.

Операциите с повече от 500 000 цикъла годишно обикновено водят до натрупване на ползите от вибрационното демпфериране, което се превръща в значителни спестявания. Намаленият износ на пресата, по-малкото проблеми с качеството на детайлите и удълженият живот на матриците компенсират по-високата първоначална цена. При операции за изрезка с милиони цикъла, сивият чугун става не просто предпочитан, а задължителен за устойчивата продукция.

Свойствата на чугуна, които правят сивия чугун изключителен, определят и неговите идеални конфигурации. Четиристълбовите матрични комплекти за изрезка използват масата и стабилността на сивия чугун, осигурявайки твърдата основа, необходима при тежки операции по изрезка. Големите обувки за прогресивни матрици се възползват от топлинната стабилност на сивия чугун – материалът запазва размерната си постоянство, дори когато температурата се покачва по време на продължителни производствени серии.

Предимства на матричните комплекти от сив леен чугун

- Превъзходно гасене на вибрациите: Структурата с флуиди от графит абсорбира ударните натоварвания, които биха се предавали през стомана

- Термична стабилност: Запазва размерната точност при колебания на работната температура по време на производството

- Изгоден по отношение на разходите за големи матрични обувки: Разходите за материали и обработка се мащабират благоприятно за по-големи компоненти

- Самосмазващи свойства: Намалява задраскването и удължава живота на насочващите компоненти

- Отлична обработваемост: Позволява прецизна подмяна и лесни модификации при поддръжката

Недостатъци на матричните комплекти от сив чугун

- Крехкост при ударни натоварвания: Дали чугунът е крехък? Да — сивият чугун няма дуктилността да абсорбира внезапен удар без риск от пукнатина

- По-голямо тегло: Матричните комплекти изискват по-здрава технологична осигуровка и оказват по-големи натоварвания върху рампите на пресите

- Ограничена якост на опън: Не може да поема същите пикови натоварвания като стоманата, без риск от повреда

- Риск от пукнатини: Чугунът може да се напука или разбие при внезапни и тежки ударни натоварвания

Факторът на крехкост изисква внимателно преценяване. Сивият чугун превъзхожда в абсорбирането на повтарящи се вибрации, но не може да огъва при внезапно претоварване по начина, по който може стоманата. Ако при вашата операция съществува риск от аварии с матрици или случайно претоварване, тази характеристика изисква специално внимание при избора на материала.

Идеални приложения за комплекти матрици от сив чугун

Уникалните свойства на материала сив чугун перфектно отговарят на определени сцени за штамповане:

- Четиристълбови комплекти матрици за рязане: Максимална стабилност и контрол на вибрациите при високоскоростни операции по рязане

- Големи обувки за прогресивни матрици: Топлинна и размерна стабилност през продължителни производствени цикли

- Производство в големи обеми: Операции с над 500 000 годишни цикъла, при които ползите от гасене на трептения се увеличават

- Прецизно изрязване: Приложения, при които вибрациите водят до качествени отклонения, създаващи брак или необходимост от преработка

- Становане на материали с голяма дебелина: Операции, при които възникват значителни ударни натоварвания по време на разделяне на материала

Когато операцията ви за изрезка изисква максимален контрол на вибрациите и произвеждате обеми, които оправдават употребата на висококачествена оснастка, сивият чугун осигурява производителност, която стоманените алтернативи просто не могат да постигнат. Материалът е спечелил репутацията си сред специалистите по становане по добри причини.

Но какво става, ако имате нужда от по-голяма якост от тази, която предлага сивият чугун, като все пак желаете по-добро гасене на трептенията в сравнение със стоманата? Тук на сцената влиза ковкият чугун – предлагайки убедително компромисно решение за приложения, които не попадат ясно в нито една от двете категории.

Ковки чугуни матрици за балансирана производителност

Какво се случва, когато имате нужда от по-голяма здравина, отколкото предлага сивото желязо, но все пак цените гасенето на вибрациите, което липсва при стоманата? Обръщате се към ковкото желязо — известно още като SG желязо или нодуларно желязо. Този материал заема стратегическо междинно положение в дискусиите за формите от чугун срещу стомана, като комбинира характеристики от двата класа материали по начин, който решава специфични производствени предизвикателства.

Разбирането на разликата между SG желязото и чугуна (по-специално сивото желязо) започва с изследването на това, което се случва на микроскопично ниво. Докато при сивото желязо графитът е във форма на люспи, при ковкото желязо той е оформен в миниатюрни сфери или нодули. Тази изглеждаща маловажна структурна промяна води до значително различно механично поведение и отваря приложения, при които нито сивото желязо, нито стоманата напълно отговарят на изискванията.

Ковкото желязо преодолява пропастта между якост и гасене на вибрации

Помислете за предизвикателството, с което се сблъскват много щамповъчни операции. Сивият чугун превъзхожда в поглъщането на вибрации, но може да се напука при внезапен удар. Челюкът понася добре ударните натоварвания, но предава всяка вибрация директно през матрицата. А ако приложението включва умерени формовъчни сили с периодични ударни натоварвания? В този случай нито един от двата крайни материала не работи перфектно.

Структурата на кален чугун с възлести графитни частици предлага решението. Тези сферични графитни частици все още поглъщат вибрационната енергия — макар и не толкова ефективно, колкото пластинките от сив чугун. Въпреки това, закръглената форма премахва точките на концентрация на напрежение, които правят сивия чугун крехък. Резултатът? Материал, който се деформира, вместо да се пука при претоварване, като при това все още осигурява значителни предимства в намаляването на вибрациите.

Разликата между чугуна и леярската стомана става най-очевидна, когато се разгледа начина, по който всеки от тях реагира на удар. Стоманата се деформира пластично при прекомерно натоварване. Сивият чугун се напуква с малко предупреждение. Ковкият чугун се държи по-скоро като стоманата в това отношение — може да абсорбира неочаквани удари без катастрофално разрушаване, като запазва голяма част от характерното за чугуните поглъщане на вибрации.

При сравняване на свойствата на чугун и леярска стомана в приложения за матрични съоръжения, ковкият чугун последователно осигурява стойности на якостта при опън два до три пъти по-високи от тези на сивия чугун. Якостта при овиване следва подобен модел. Това предимство по отношение на якост означава, че матриците от ковък чугун могат да поемат формовъчни операции, които биха претоварили сивия чугун над неговите граници.

Когато сферичен чугун (SG Iron) надминава както сивия чугун, така и стоманата

Сравнението между сфероиден графитен чугун и обикновен чугун показва конкретни сценарии, при които дуктилният чугун е ясен победител. Помислете за операциите по формоване — изтегляния, огъвания и форми, които изпитват продължително натоварване, а не внезапния удар при пробиване. Тези приложения генерират по-малко вибрации в сравнение с пробиването, но все пак изискват известно гасене на трептенията. Те също така изискват матрични комплекти, които могат да поемат продължителното напрежение от течащия под налягане метал.

Двустълбовите матрични комплекти за операции по формоване представляват идеално приложение за дуктилен чугун. Комбинацията от якост и гасене на трептенията на материала перфектно отговаря на профила на натоварването. Получавате достатъчно абсорбиране на вибрациите, за да се предпази качеството на детайлите и компонентите на пресата, както и необходимата здравина за поемане на силите при формоване без риск от скъсване.

Производството в средни обеми често избира сплави от леен чугун и стомана, като например ковкия чугун. При годишни обеми между 100 000 и 500 000 цикъла се изисква производителност, надвишаваща възможностите на меката стомана, но може би все още не се нуждае от крайната способност за гасене на трептенията на сивия чугун. Ковкият чугун постига тази оптимална точка икономически и механично.

Предимства на матриците от ковък чугун

- По-висока якост на опън и граница на пластичност: Приблизително два до три пъти по-силни от сивия чугун, което позволява използването им в по-тежки условия

- Добра обработваемост: Въпреки че е малко по-труден за обработка в сравнение със сивия чугун, все пак се обработва добре в сравнение с алтернативите от стомана

- По-добра устойчивост на удар: Възлестата графитна структура позволява пластична деформация вместо крехко разрушаване при удар

- Умерено гасене на вибрациите: Запазва значими свойства за абсорбиране въпреки структурните промени

- Подобрено уморно издържане: По-добре понася цикличните натоварвания в сравнение със сивия чугун при продължителни производствени серии

Недостатъци на формите от ковко желязо

- По-скъпо от сивото желязо: По-високите разходи за материали и обработка увеличават първоначалните инвестиции

- По-малко гасене на трептения в сравнение със сивото желязо: Възлестата структура жертва част от абсорбцията на вибрации в полза на по-голяма якост

- Изисква по-прецизна термична обработка: Постигането на оптимални свойства изисква внимателен металургичен контрол по време на производството

- Ограничена наличност: По-малко литейни цехове са специализирани в прецизни отливки от ковко желязо в сравнение със сивото желязо

Идеални приложения за форми от ковко желязо

Кога ковкото желязо е най-подходящо за вашата операция? Помислете за този материал, когато приложението ви за штамповане включва:

- Двуполюсни матрици за формоване: Приложения, при които силите за формоване изискват якост, надхвърляща възможностите на сивия чугун

- Среднообемно производство: Серии между 100 000 и 500 000 цикъла годишно, от които се печели полза от балансираните свойства

- Умерено ударно натоварване: Операции с възможни епизодични ударни събития, които биха могли да предизвикат пукнатини при сив чугун

- Операции по изтегляне: Дълбоко изтегляне и сложни форми, при които преобладава продължителното натоварване спрямо внезапен удар

- Прогресивни матрици с формовъчни позиции: Инструменти, комбиниращи пробиване и формоване, при които различните станции са подложени на различни условия на натоварване

Разликата между чугун и стоманен леся става по-малко въпрос на избор между едното или другото, а повече въпрос на осъзнаване, че ковкият чугун предлага законен трети вариант. За операции, намиращи се между гасящите способности на сивия чугун и издръжливостта на стоманата, чугунът със сфероиден графит предлага балансирано решение, което заслужава сериозно внимание.

Разбира се, някои приложения не изискват нито гасене на вибрациите, нито балансирана производителност — те изискват преди всичко максимална устойчивост на износване. Точно тук идват на помощ матричните комплекти от инструментална стомана, които се предлагат по високи цени заради крайната си издръжливост.

Матрични комплекти от инструментална стомана за максимална устойчивост на износване

Някои процеси на штамповане подлагат инструментите на натоварване, което обикновените материали просто не могат да издържат. Когато штамповате абразивни високопрочни стомани, поддържате допуски, измервани в микрони, или увеличавате серийното производство до десетки милиони бройки — материалите на стандартните матрични комплекти достигат границите си. Точно тогава матричните комплекти от инструментална стомана оправдават своята по-висока цена.

В дебата стомана срещу сив чугун, инструменталната стомана представлява крайния вариант по отношение на твърдост и устойчивост на износване. Кое е по-силно — желязото или стоманата? Когато става въпрос за устойчивост към абразивно износване от напредналите материали, инструменталната стомана ясно печели. Нека разгледаме кога инвестициите в този премиум материал имат смисъл от икономическа гледна точка.

Набори матрици от инструментална стомана за приложения с екстремен износ

Представете си щанцоване на напреднали панели от високопрочна стомана за автомобили — материали с якост на опън над 1 000 MPa, които биха бързо разяли обикновените инструменти. Или си представете производствена серия от 10 милиона заготовки, където всеки хиляден дял от инча има значение. Тези сценарии изискват материали за матрични комплекти, проектирани за тежки натоварвания.

Инструменталната стомана заслужава репутацията си благодарение на прецизно контролираната металургия. За разлика от обикновените въглеродни стомани, инструменталните стомани съдържат точно балансирани сплави — хром, молибден, ванадий и волфрам, които образуват изключително твърди карбидни структури в матрицата на стоманата. Тези карбиди устояват на абразивен износ много по-добре от всичко, което предлагат чугуните.

Сравнението на якостта между желязо и стомана става особено важно при обсъждане на механизмите на износване. Докато графитната структура на чугуна отлично поглъща вибрации, същите тези графитни включвания създават по-меки зони, които абразивните материали атакуват. Инструменталната стомана осигурява еднородна твърда повърхност, която устойчиво се противопоставя на отстраняването на материал цикъл след цикъл.

Гъвкавостта при термична обработка е друго важно предимство. Можете да зададете компоненти от инструментална стомана за матрици с различни нива на твърдост в зависимост от тяхната функция. Повърхности за износване могат да достигнат 60–62 HRC, докато зоните, изискващи по-голяма якост, остават при 50–54 HRC. Този персонализиран подход оптимизира производителността на целия комплект матрици.

Премиум избор за щамповане на абразивни материали

Кога значително по-високата цена на инструменталната стомана всъщност се изплаща? Помислете за тези конкретни сценарии, при които разликите в якостта между стомана и чугун се превръщат в реални производствени предимства:

Щамповане на абразивни материали: Високопрочните стомани, неръждаемите стомани и материалите с мащабни или повърхностни покрития ускоряват износването на конвенционални инструменти. Карбидната структура на инструменталната стомана устойчива на това абразивно износване, което значително удължава живота на матриците в сравнение с по-меки алтернативи.

Изключително тесни допуски: Когато размерните изисквания не оставят никаква толерантност за отклонения вследствие износване, инструменталната стомана запазва режещите ръбове и формовъчните повърхности през големи производствени обеми, при които други материали биха се деградирали. Често такива са компонентите за аерокосмическа промишленост.

Дълготрайност на матричните комплекти като приоритет: При някои приложения максималните първоначални инвестиции са напълно оправдани, за да се минимизират смяната на матрици и поддръжката. Когато прекъсванията в производството струват повече от надценката за инструментите, използването на инструментална стомана е икономически целесъобразно.

За най-изискващите приложения някои производители посочват вставки от волфрамов карбид в критичните точки на износване. Въпреки че са още по-скъпи от инструментална стомана, волфрамовите карбиди предлагат устойчивост на износване, приближаваща тази на диаманта – удължавайки живота на матриците в приложения, където самата инструментална стомана не издържа.

Предимства на комплектите матрици от инструментална стомана

- Изключителна устойчивост на износване: Сплави, образуващи карбиди, създават повърхности, които устояват на абразия от най-тежките материали

- Запазване на прецизността при милиони цикли: Стабилност на размерите по време на продължителни производствени серии, които биха износили по-меки материали

- Топлообработваеми за определена твърдост: Персонализируеми свойства позволяват оптимизация за различни компоненти и приложения на матричните комплекти

- Превъзходно запазване на ръба: Режещите и пробивни компоненти остават остри значително по-дълго в сравнение със стандартните стоманени алтернативи

- Предвидими модели на износване: Еднородната твърдост означава последователен, контролиран износ, а не неочаквани повреди

Недостатъци на матричните комплекти от инструментална стомана

- Най-висока материална цена: Скъпите сплави и специализираната термична обработка значително увеличават първоначалните разходи

- По-трудно машинно обработване: Високата твърдост изисква специализирани рязане инструменти, по-бавни скорости и по-голямо умение при обработката

- По-малко гасене на вибрациите в сравнение със сивия чугун: Плътната, еднородна структура предава удари, вместо да ги поглъща

- Сложност при ремонт: Заварката и модификациите изискват специализирани процедури за запазване на металургичната цялост

- По-дълги срокове за изпълнение: Специализираните материали и обработката удължават производствените графици в сравнение с конвенционалните варианти

Идеални приложения за матрични комплекти от инструментална стомана

Високата цена на инструменталната стомана означава, че трябва да я запазвате за приложения, при които нейните уникални свойства осигуряват измерими резултати. Помислете за матрични комплекти от инструментална стомана, когато операцията включва:

- Прецизни штампи за изрязване: Приложения, при които острието на рязане директно влияе на качеството на детайлите и образуването на задръжки

- Пробиване на високопрочни стомани: Напреднали автомобилни материали, които бързо износват конвенционалните инструменти

- Производство на аерокосмически компоненти: Детайли, при които допуснатите толеранции и проследимост на материала оправдават използването на висококачествени инструменти

- Ултра-високото серийно производство: Работни цикли, надвишаващи 5–10 милиона, при които дълготрайността на матрицата става определящ фактор за разходите

- Щанциране на абразивни материали: Покрити материали, неръждаеми стомани или части с окаляване, които ускоряват износването

Въпросът кое е по-силно – желязо или стомана – намира най-ясния си отговор в приложението на инструментална стомана. Въпреки че леярското желязо притежава превъзходно гасене на трептения, а сивото желязо се отличава с висока способност за поглъщане на вибрации, нищо не може да се сравни с правилно термично обработена инструментална стомана по отношение на устойчивостта към абразивно изтриване, което разрушава други материали.

Разбира се, не всяка операция има нужда от — или може да си позволи — по-високата цена на инструменталната стомана. За прототипна работа и кратки производствени серии по-икономичен подход често е по-благоразумен от бизнес гледна точка. Точно тук влизат в употреба матриците от мека стомана.

Матрици от мека стомана за операции с ограничени бюджети

Ами ако разработвате нова част и се нуждаете от бързи инструменти, без да заделяте значителен капитал преди валидиране на проекта? Или може би произвеждате кратка серия, която не оправдава скъпите материали? Точно тук стоманените матрици намират своето място в дискусията чугун срещу стоманени матрици.

Меката стомана няма да надмине сивия чугун по смачкване или износоустойчивостта на инструменталната стомана. Но тя осигурява нещо еднакво ценно за подходящите приложения: достъпност. Когато бюджетните ограничения определят решенията, а гъвкавостта е по-важна от дълготрайността, меката стомана предлага практично решение.

Стоманени матрици за прототипи и кратки серии

Разбирането на разликата между стомана и чугун става особено важно по време на етапите на разработване на продукти. Вие правите итерации на дизайна, тествате концепции и усъвършенствате геометрията. Инвестирането в премиум материали за матрици на този етап често няма смисъл — може да промените или отхвърлите инструментите след само няколкостотин части.

Меката стомана се представя отлично тук, защото се обработва бързо и лесно се модифицира. Трябва ли да преместите насочващия щифт? Заварете съществуващото отверстие и изсвертайте ново. Установили сте, че трябва да коригирате формовата геометрия? Меката стомана позволява промени, които биха били непрактични или невъзможни при закалена инструментална стомана или крехък чугун.

Въпросът кое е по-силно — чугун или стомана — пропуска целта при прототипни приложения. Силата има по-малко значение, когато произвеждате десетки или стотици части, а не милиони. Важното е да получите функционални инструменти бързо в пресата, за да можете да валидирате дизайна и да продължите напред.

Чугунът стомана ли е? Не — те са принципно различни материали. Но за краткосрочни приложения, меката стомана осигурява достатъчна производителност при част от цената. Тук вие жертваете дълготрайност в полза на достъпността и тази размяна напълно има смисъл, когато инструментите няма да се използват в продължително производство.

Когато бюджетните ограничения правят меката стомана разумния избор

Всяка производствена операция се сблъсква с ограничени ресурси. Капиталът, задържан в премиум матрици, не може да финансира други подобрения. Матриците от мека стомана освобождават бюджет за приложения, при които премиум материалите всъщност осигуряват възвръщаемост.

Помислете за производствени серии под 50 000 броя. При тези обеми, по-добрата устойчивост на износване на инструменталната стомана или амортисьорните предимства на чугуна рядко оправдават по-високите разходи. Вероятно матрицата ще стане остаряла поради конструктивни промени, преди да се износи от производственото използване.

Сравнението между чугуна и стоманата разкрива още едно практическо съображение: водещо време. Дийсите от мека стомана се доставят по-бързо, защото материала е лесно достъпен и може да се обработва без специализиран инструмент или топлинна обработка. Когато пазарни прозорци изискват бърз отговор, меката стомана ви позволява да започнете производството, докато конкурентите чакат премиум материали.

Предимства на дийсета от мека стомана

- Най-ниска първоначална цена: Разходите за материал и обработка са значително по-ниски в сравнение с алтернативите от чугун или инструментална стомана

- Лесно достъпен: Стандартни класове материали са в наличност при всеки доставчик на стомана, което изключва закъснения при набавяне

- Лесен за обработка и модифициране: Конвенционални инструменти и стандартни цехови практики осигуряват всички производствени операции

- Заваряем и ремонтопригоден: Модификациите и поправките използват обикновени заваръчни процедури без специални процеси

- Най-кратки водещи времена: Липсата на литейно леене или специализирана топлообработка удължава производствения ви график

Недостатъци на стоманени матрици от мека стомана

- По-бързо износване: По-ниската твърдост означава, че повърхностите за насочване и монтажните зони се разрушават по-бързо при циклично производство

- По-малка размерна стабилност: Материалът може да се измести или деформира при многократно натоварване, което с течение на времето влияе на подравняването

- Изисква по-честа подмяна: По-краткият срок на служба означава по-високи дългосрочни разходи за продължителни производствени приложения

- Лошо гасене на вибрациите: Предава ударните натоварвания директно през матрицата към пресата и детайлите

- Ограничени възможности за термична обработка: Не могат да се постигнат нива на твърдост, които удължават живота при изискващи приложения

Идеални приложения за матрични комплекти от мека стомана

Меката стомана е подходяща, когато условията благоприятстват скоростта и гъвкавостта пред крайната производителност. Помислете за този материал, когато ситуацията включва:

- Прототипни матрични комплекти: Първоначална оснастка за валидиране на конструкцията, преди преход към материали за серийно производство

- Кратки производствени серии: Партиди под 50 000 броя, при които разходите за оснастка доминират над общите разходи за детайлите

- Чести промени в конструкцията: Продукти, които все още еволюират и при които модификациите на оснастката се случват редовно

- Вторични операции: Спомагателни инструменти за операции, които не изискват високи инвестиции

- Обучение и настройка: Матрични комплекти за обучение на оператори или разработване на процеси, където качеството на производството не е от решаващо значение

Разликата между сивия чугун и стоманата става най-очевидна при продължително производство. За краткосрочни приложения обикновената стомана осигурява задоволителна производителност при достъпни цени. Ключовото е да съответства изборът на материал спрямо изискванията на приложението – без прекомерно инженерство на инструментите за задачи, които не изискват висококачествени решения.

След като всички опции за материали на матричните комплекти вече са оценени индивидуално, как превръщате тази информация в ясни решения за вашите конкретни приложения? В следващия раздел всичко е обобщено в комплексна сравнителна матрица, предназначена за бързо справяне.

Пълна сравнителна матрица на материалите за матрични комплекти

Изследвахте индивидуално силните и слабите страни на всеки материал. Сега идва практичният въпрос: кой от тях всъщност подхожда на вашата дейност? Вместо да ви принуждаваме да превключвате между различни раздели, това сравнение обобщава всичко във формат, готов за вземане на решение, към който можете да се обръщате при нужда от избор на материал.

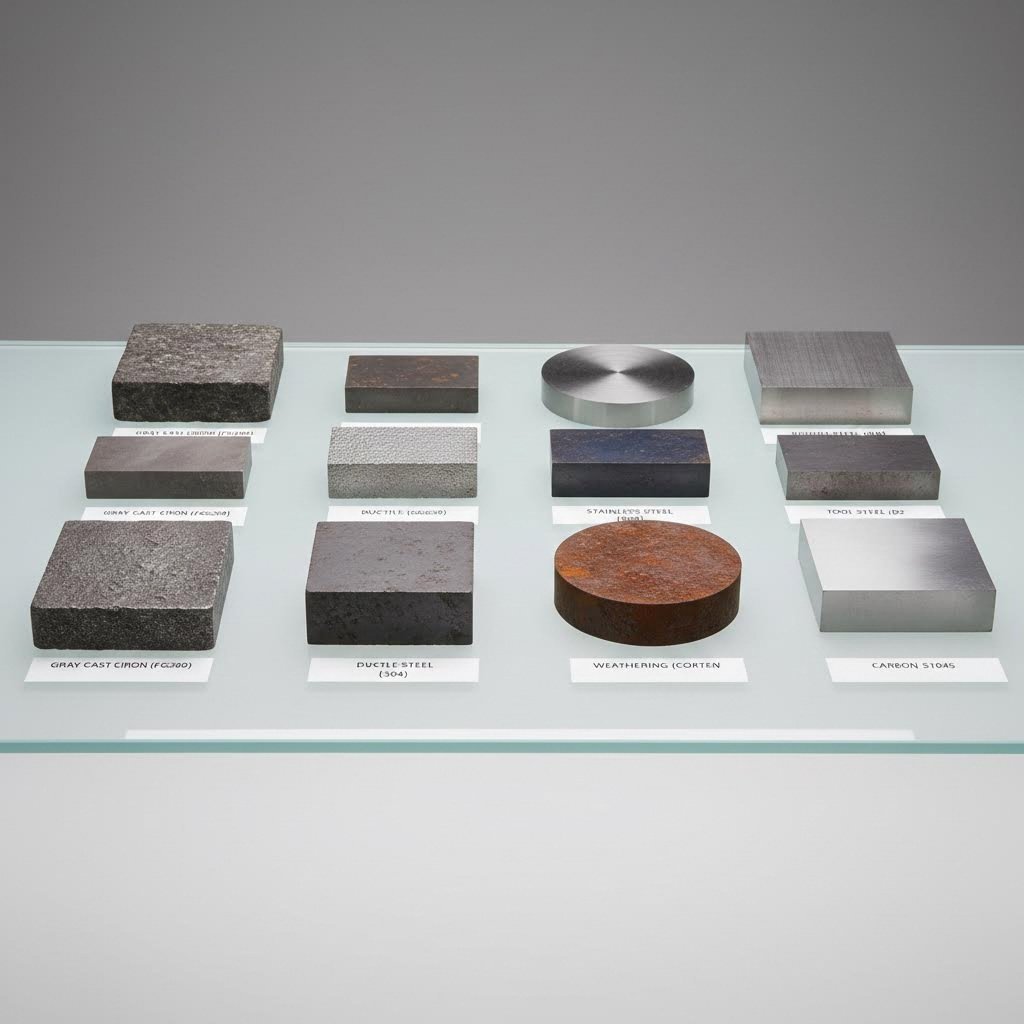

Разбирането каква е разликата между чугун и стомана — и по-конкретно, каква е разликата между чугун и леен стоман — става ясно, когато видите опциите един до друг. Нека опростим сложността чрез директно сравнение.

Сравнение на производителността на всички материали един до друг

Тази таблица показва основните експлоатационни характеристики, които определят кой материал е подходящ за вашата щампова операция. Обърнете внимание как разликата между чугун и стомана се проявява по няколко параметъра — не само по здравина, но и по виброгасене, цена и оптимални конфигурации.

| Вид материал | Подаване на вибрации | Устойчивост на износване | Диапазон на разходи | Най-добра конфигурация на матрицата | Идеален обем на производство |

|---|---|---|---|---|---|

| Прецизна стомана | Ниско | Висок | $$-$$$ | Двукулонна, заднокулонна за прогресивни матрици | 100 хил. - 5 млн.+ цикъла |

| Сиво лъжежово желязо | Отлично | Умерена | $$ | Четириколонен за бланширане, приложения с големи матрични обувки | 500 хил.+ цикъла |

| Дюралиево железо | Добре | Средно-висок | $$-$$$ | Двуколонен за формоване | 100 хил. - 500 хил. цикъла |

| Инструментална стомана | Ниско | Отлично | $$$$ | Прецизно бланширане, всяка конфигурация | 5 млн.+ цикъла |

| Мека стомана | Ниско | Ниско | $ | Всяка конфигурация за кратки серии | Под 50 хил. цикъла |

Компонентите плоча на матрицата и обувката на матрицата във всяка конфигурация взаимодействат по различен начин в зависимост от избора на материала. Обувките на матриците от сив чугун се отличават с висока способност за абсорбиране на повтарящия се удар при бланширането, докато прецизните стоманени плочи на матриците запазват размерните съотношения, които изискват прогресивните матрици.

Съпоставяне на материала на комплект матрици с конкретната операция

Кое е по-силно – стомана или чугун? Това напълно зависи от това какво означава „сила“ за вашето приложение. При опън стоманата е по-добра, докато при гасене на вибрации предимство има сивият чугун. Действителният въпрос не е кой материал е универсално по-добър, а кой точно решава вашия специфичен проблем.

Използвайте тази рамка за вземане на решение, за да съпоставите материали с операциите:

- Изберете сив чугун, ако: Вашата операция поставя приоритет на гасене на вибрации, извършвате серийно изрезаване над 500 000 цикъла годишно, имате нужда от термична стабилност при големи основи на матрици или качеството на повърхността зависи от минимизиране на предаването на ударни натоварвания.

- Изберете прецизна стомана, ако: Вашето приложение изисква сертифициране по IATF 16949, произвеждате сложни автомобилни компоненти с тесни допуски, имате нужда от инженерна поддръжка и потвърждение чрез CAE симулации или вашите стъпаловидни матрици изискват абсолютно размерно постоянство между станциите.

- Изберете ковък чугун, ако: Операциите ви за формоване изискват по-голяма якост от тази, която осигурява сивият чугун, работите в средни обеми между 100 000 и 500 000 цикъла, приложението ви включва периодично натоварване с удар, което би застрашило сивия чугун от пукане, или имате нужда от баланс между гасене на вибрации и якост.

- Изберете инструментална стомана, ако: Пробивате абразивни високоякостни материали, допуснатите отклонения трябва да се запазят при десетки милиони цикъла, устойчивостта на износване оправдава по-високата инвестиция или произвеждате компоненти за авиокосмическата промишленост с изискващи строги изисквания.

- Изберете мека стомана, ако: Разработвате прототипи на конструкции, преди да започнете производствени инструменти, производствените серии остават под 50 000 броя, бюджетните ограничения имат по-голямо значение от продължителността на живота или ви е необходима бърза доставка и гъвкавост при модификации.

Съпоставяне на материали с операции за щампиране

Освен обема на производството, типа на операцията за щампиране влияе върху избора на материала. Ето как различните операции съответстват на избора на материали:

Операции за изрязване на заготовки: Внезапното срязване и удар при отделянето на материала изискват отлична вибрационна амортисация. Тук доминира сивият леен чугун, чиято пластина от графит абсорбира енергията, която в противен случай би се предала на пресата и детайлите. При екстремни обеми или абразивни материали, държачите от инструментална стомана на ръбовете за рязане удължават живота на устройството.

Операции по формоване: Издърпванията, огъванията и формоването налагат продължително натоварване, а не внезапен удар. Ковкият чугун с комбинацията си от якост и умерена вибрационна амортисация добре подхожда за тези приложения. Прецизната стомана е подходяща за сложни автомобилни форми, където точността по размери е по-важна от контрола на вибрациите.

Операции по изтегляне: Дълбокото изтегляне напряга матриците по различен начин в сравнение с пробиването — материалът се деформира под постоянно налягане, вместо да се отделя внезапно. Ковкият чугун поема тези продължителни сили и все пак осигурява известна вибрационна амортисация. Прецизната стомана се проявява отлично, когато качеството се определя от дълбочината на изтеглянето и допуснатите отклонения в дебелината на стената.

Каскадни преси: Многостанционните инструменти комбинират изрезка, пробиване и формоване в единен комплект матрици. Този смесен режим на натоварване често благоприятства за прецизни стомани при конструкцията на плочата на матрицата — осигурявайки подравняването на станциите — докато отделните станции могат да включват различни материали в зависимост от тяхната специфична функция.

Правилният избор на материал осигурява баланс между техническите изисквания на операцията и икономическата реалност. Висококачествените материали се окупяват при изискващи приложения, но прахосват ресурси, когато по-прости решения са достатъчни. Съпоставете материала с целта и вашите комплекти матрици ще осигурят производителността, която изисква вашата производствена линия.

Окончателни препоръки за вашето приложение за штамповка

Вие проучихте техническите свойства, претеглихте компромисите и сравнихте материалите по всеки критичен аспект. Сега идва най-важният момент: превръщането на тези знания в решения, които ще подобрят процеса на вашихата штамповка. За какво е най-подходящ лееният стоманен материал? Кога сивото желязо оправдава инвестицията? Как да приложите процес за избор на матрични комплекти, който постоянно осигурява резултати?

Отговорите зависят от конкретния ви производствен сценарий. Нека обобщим всичко в практически препоръки, които можете да приложите незабавно.

Вашата рамка за вземане на решение за материала на матричния комплект

След оценката на леен чугун срещу стоманени матрични комплекти по пет измерения за производителност, ясни модели се открояват за различните производствени контексти. Ето как да съгласувате вашия процес с оптималния избор на материал:

За работа с автомобилни OEM клиенти, изискващи сертифициране и прецизност: Комплектите прецизни стоманени матрици с инженерна подкрепа са най-добрият ви път напред. Кombинацията от сертифициране по IATF 16949, подкрепа чрез CAE симулации и размерна стабилност в продължение на милиони цикли отговаря на всички изисквания на автомобилните производители. Когато клиентът ви проверява доставчиците на форми и очаква документирани системи за качество, прецизните стоманени решения от сертифицирани партньори осигуряват както необходимата ефективност, така и документацията, която ви е нужна.

Разбирането как да използвате ефективно материали за матрици означава да осъзнаете, че при автомобилните приложения няма място за компромиси по отношение на системите за качество. Вашите клиенти от първи ешелон очакват проследяемост, валидирани процеси и инженерна подкрепа, когато възникнат проблеми.

За операции по штамповане с голям обем: Сивият чугун остава първият избор, когато гасенето на вибрациите определя качеството на вашата продукция. Операциите с повече от 500 000 цикъла годишно извличат полза от изключителното поглъщане на ударите, топлинната стабилност и самосмазващите свойства на сивия чугун. Графитната пластина от материала прави това, което стоманата просто не може — преобразува механичната енергия в топлина, вместо да предава вибрации към вашите части и пресата.

Защо чугунът е по-добър за изрезване? Защото внезапният отрязващ удар при отделянето на материала създава точно този вид повтарящи се натоварвания, които сивият чугун поглъща най-ефективно. Това не е теория — затова опитните инженери по штамповка постоянно избират сив чугун за най-трудните си приложения за изрезване.

За уравновесени операции по формоване: Ковкото желязо запълва пропастта, когато вашият процес изисква по-голяма здравина от сивото желязо, но все още оценява гасенето на вибрации, което липсва при стоманата. При производство в средни обеми между 100 000 и 500 000 цикъла, формовъчни операции с продължително натоварване и приложения с възможни внезапни натоварвания, предимство има балансираната структура на свойствата на ковкото желязо.

За екстремна устойчивост на износване: Инструменталната стомана оправдава своята висока цена, когато штампувате абразивни високопрочни материали или произвеждате десетки милиони части. Какво представлява литата стомана в сравнение с инструменталната стомана в тези приложения? Литата стомана предлага добри общи свойства, но структурата на инструменталната стомана, богата на карбиди, устои на абразивно износване на нива, които други материали не могат да достигнат.

За прототипи и кратки серии: Меката стомана осигурява достъпност, когато бюджетът и водещото време са по-важни от дълголетието. Запазете инвестицията в скъпи материали за серийните инструменти – използвайте мека стомана, за да валидирате конструкции бързо и икономично.

Правилният материал за матричния комплект не е най-силният или най-скъпият вариант — той е този, който отговаря на вашите специфични изисквания за приложение и осигурява най-добрата обща стойност през целия жизнен цикъл на производството.

Следващи стъпки за оптимизиране на вашихите штамповъчни инструменти

Изборът на материал представлява само един елемент от оптимизирането на матричния комплект. Правилният инженерен партньор може да максимизира производителността независимо от това кой материал изберете. Ето как да напреднете ефективно:

Аудит на текущите ви приложения: Прегледайте съществуващите си матрични комплекти спрямо посочената по-горе рамка за вземане на решения. Използвате ли премиум материали там, където би било достатъчно обикновена въглеродна стомана? Работите ли със сив чугун в приложения, които изискват прецизна стомана? Установяването на несъответствия създава незабавни възможности за оптимизация.

Количествено определяне на изискванията ви: Документирайте обемите на производството, допусковите спецификации, видовете материали, които се штамповат, и процентите на отхвърляне по качество. Тези конкретни данни позволяват обоснован избор на материал, а не предположения.

Включете квалифицирана инженерна поддръжка: Сложните щамповъчни приложения извличат полза от партньори, които разбират както от материалознание, така и от практическо проектиране на матрици. Комбинацията от CAE симулации, правилна спецификация на материала и производствен опит осигурява инструменти, които работят ефективно още от първия ход.

За производители, които поставят високи изисквания към прецизни стоманени решения с пълна инженерна подкрепа, Възможностите на Shaoyi за автомобилни щамповъчни матрици показват какво е възможно, когато напреднали симулации се съчетаят със сертифицирани системи за качество. Техният 93% успех при първоначалното одобрение и бързо прототипиране за срок от само 5 дни показват как правилният партньор ускорява производството, вместо да създава забавяния. Когато вашето приложение изисква сертификация IATF 16949 и инженерен опит, сътрудничеството със специалисти, които предлагат и двете, прави разликата между инструменти, които се справят с трудности, и такива, които работят перфектно.

Планирайте за целия жизнен цикъл: Началната цена на материала разкрива само част от историята. Вземете предвид изискванията за поддръжка, очакваните интервали за подмяна и въздействието върху производството при възникване на проблеми с качеството. Общата цена на собственост често благоприятства висококачествените материали при изискващи приложения — но само когато тези приложения наистина изискват висока производителност.

Решението между чугунени и стоманени матрици в крайна сметка се свежда до честна оценка на реалните изисквания на вашия производствен процес. Съгласувайте свойствата на материала с изискванията на приложението, сътрудничете с квалифициран инженерен екип и вашата штамповъчна оснастка ще осигурява стабилна производителност, от която зависи вашето производство.

Често задавани въпроси относно чугунени и стоманени матрици

1. Кое е по-добро – чугун или стомана за матрици?

Нито един не е универсално по-добър — оптималният избор зависи от приложението. Сивият чугун се отличава при операции за изрезка на висок обем, благодарение на превъзходното си гасене на вибрации поради структурата си от графитни люспи. Стоманените матрици, особено прецизните стоманени с подкрепа от CAE симулация, са водещи при штамповане в автомобилната промишленост, където се изискват тесни допуски и сертификация IATF 16949. За формовъчни операции, изискващи балансирана якост и гасене на вибрации, ковкият чугун комбинира предимствата на двата материала. Изберете материала според обема на производството, изискванията за допуски и условията на ударно натоварване.

2. Какъв е недостатъкът на матриците от леен чугун?

Основният недостатък на формите от сив чугун е крехкостта при внезапни ударни натоварвания. Въпреки че структурата на графитни люспи осигурява отлично гасене на вибрациите по време на нормална работа, тя създава точки на концентрация на напрежението, които могат да доведат до пукнатини или раздробяване при неочакван удар. Формите от чугун също са значително по-тежки в сравнение със стоманените алтернативи, което изисква по-мощно оборудване за тяхното обслужване. Освен това сивият чугун има ограничена якост на опън в сравнение със стоманата, което ограничава приложението му в случаи с високи пикови натоварвания при формоване.

3. Каква е разликата между формите от чугун и тези от стомана?

Комплектите за умиране от сив чугун съдържат графитни структури, които поглъщат вибрациите и осигуряват свойства на самосмазване, което ги прави идеални за високотонажно броширане. Комплектите за умиране от стомана предлагат по-голяма якост на опън и по-добра устойчивост на удар, като позволяват огъване при претоварване вместо скъсване. Стоманата запазва по-тесни размерни допуски при продължително натоварване, докато чугунът осигурява превъзходна топлинна стабилност. Стоманените комплекти за умиране се модифицират и заваряват по-лесно, докато чугунът се обработва изключително добре благодарение на графитното съдържание, което действа като естествен смазант.

4. Кога трябва да избера комплекти за умиране от инструментална стомана вместо от чугун?

Изберете комплекти матрици от инструментална стомана, когато штампите абразивни високопрочни материали, поддържате микронни толеранти през десетки милиони цикли или произвеждате аерокосмически компоненти с изискващи строги изисквания. Карбидната структура на инструменталната стомана устои на абразивно износване значително по-добре от по-меките графитни включвания в леярското желязо. Въпреки че инструменталната стомана е значително по-скъпа и осигурява по-малко гасене на вибрациите, тя оправдава инвестициите, когато устойчивостта на износване и запазването на прецизността са от първостепенно значение – особено за автомобилни панели от напреднала високопрочна стомана или серийно производство над 5–10 милиона цикъла.

5. Как да избера подходящия материал за комплект матрици според обема на производството?

За прототипни проекти и серии под 50 000 части, въглеродната стомана осигурява най-икономичното решение с кратки срокове за изпълнение и лесна модификация. Средни обеми между 100 000 и 500 000 цикъла отговарят на балансираната якост и свойствата за гасене на трептения на ковкия чугун. Високотомнажното изрезване над 500 000 годишни цикъла се възползва от превъзходното поглъщане на вибрации на сивия чугун. Прецизната стомана с инженерна поддръжка обслужва производството на автомобилни OEM, изискващо сертифициране и тесни допуски. За ултра-високи обеми над 5 милиона цикъла при изстискване на абразивни материали, инструменталната стомана с изключителна устойчивост на износване осигурява най-добрата обща стойност.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —