Щамповане на компоненти за автомобилни светлини: Инженерно ръководство

Накратко

Стъмпинг на компоненти за автомобилно осветление е процесът на високоточно производство, използван за създаване на критични метални части за системи за осветление на превозни средства, включително електрически терминали, радиатори, отражателни кутии и монтажни скоби. Тъй като съвременните LED асемблита изискват стриктен термичен контрол и постоянна електрическа проводимост, производителите разчитат на високоскоростен прогресивно щамповане на матрици за производство на милиони бездефектни компоненти. Основни съображения при набавянето включват избора на материали като алуминий за отвеждане на топлина, мед за свързване и гарантиране, че вашият партньор притежава Сертифициране по IATF 16949 за да отговаря на глобалните стандарти за качество в автомобилната индустрия.

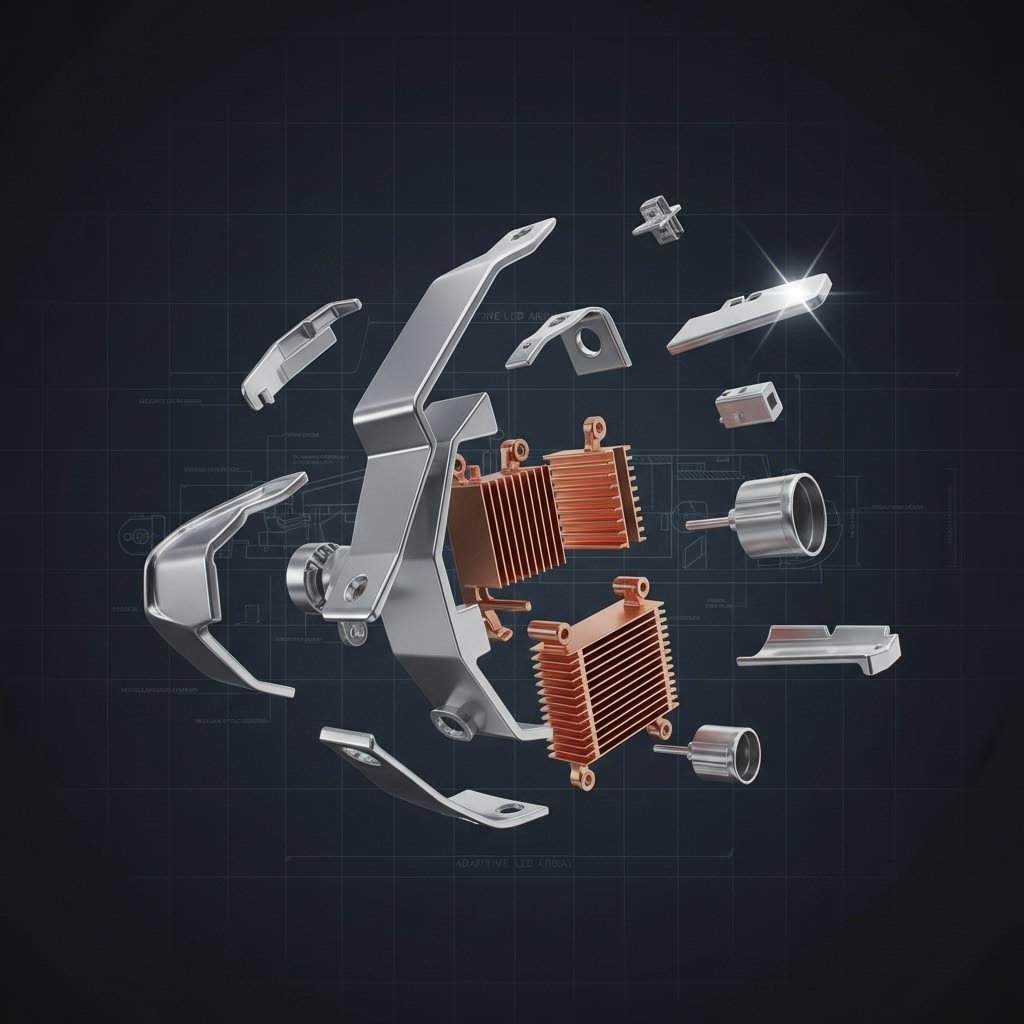

Ключови стъмпинг компоненти в съвременното автомобилно осветление

Преходът от халогенни към LED и лазерно-матрични фарове трансформира сложността на компонентите от штицуван метал. Инженерите в автомобилната промишленост вече не се нуждаят само от прости скоби; те изискват сложни взаимни връзки и термални решения, които се вписват във все по-компактни предни и задни светлинни групи. Високоточното штицување изпълнява три основни функции в тези системи: електрическа свързаност, структурна поддръжка и термално управление.

Електрически взаимни връзки

Нервната система на всяка светлинна група разчита на штицувани електрически компоненти. Автобусни ленти и носещи рамки се штицуват от медни сплави с висока проводимост, за да разпределят ефективно енергията през LED масивите. Терминали и конекторите трябва да запазят цялостта на контактите, въпреки вибрациите на двигателя и термичните цикли. За разлика от стандартната битова електроника, тези автотехнически части често имат сложни геометрии, проектирани да се заключват сигурно в пластмасови корпуси, получени чрез прецизно леене под налягане, процес, известен като влагане при леене.

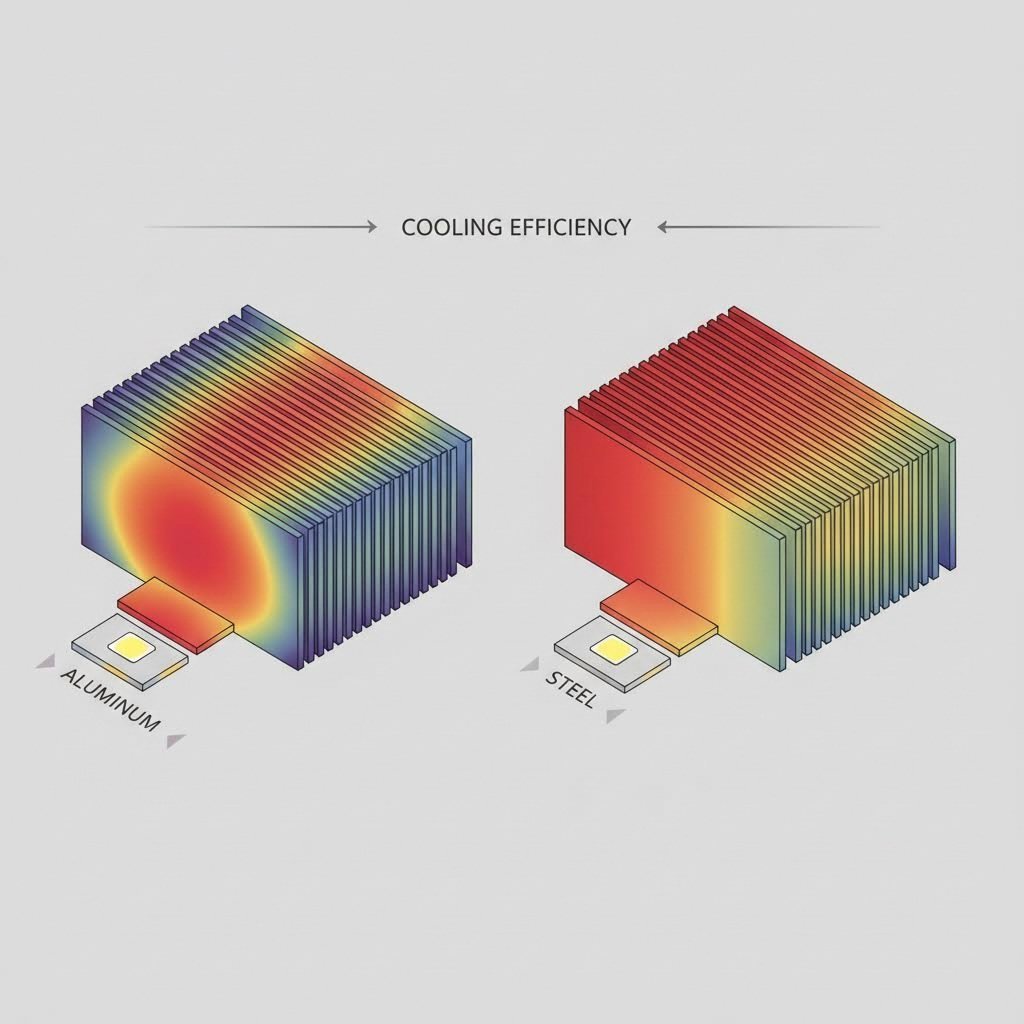

Компоненти за термално управление

Дълготрайността на светодиодите е пряко свързана с топлинното разсейване. Металопечатането осигурява рентабилно решение за създаване на радиатори и топлинни разпръсквачи. Чрез штампиране на алуминиеви сплави производителите могат да създадат леки компоненти с значителна повърхностна площ, за да изтеглят топлината от чувствителните диоди. Тези части често се интегрират директно с печатна платка (PCB) или корпус, за да се гарантира бърз топлинен трансфер.

Оптични и структурни хардуерни устройства

Докато пластмасите доминират в лещите, металното штампиране остава по-добро за структурната твърдост и оптичната точност в определени области. С изключение на: и слънчеви лампи изискват висококачествени повърхностни покрития за манипулиране на светлинните пътища без изкривяване. Междувременно, тежкоразмеримата стомана мounтинг скоби и закрепващи клипове осигурява, че целият осветителен модул остава изравнен и сигурен, дори когато превозното средство преминава през неравния терен.

Стратегия за избор на материали: Проводимост, тегло и топлина

Изборът на подходящ материал е инженерно равновесие между производителността, теглото и цената. В автомобилното осветление за отпечатване на компоненти доминират три материали, всеки от които служи на различна инженерна цел.

Сплави от мед и мед

За електрически компоненти: Мед C110 (Електролитичен твърд пич) е стандартът поради изключителната си електрическа проводимост (100% IACS). Но чистят мед е мек. За терминали, които изискват свойства на пружини, за да поддържат контактното налягане, инженерите често определят латун или високопроизводителни берилов мед съединения. Тези материали осигуряват необходимата здравина на влагане, за да устоят на умората, като същевременно поддържат адекватна проводимост.

Алуминиеви сплавове

Алюминий 5052 и 6061са предпочитаните за отоплителни оттеглячи и корпуси. Алуминийът предлага отлична топлопроводност, която е от решаващо значение за охлаждане на високопроизводителни светодиоди с малка част от теглото на мед или стомана. Той също така е естествено устойчив на корозия, въпреки че може да бъде склонен към "поглъщане" (адхезия на материала) по време на процеса на штампиране, което изисква специализирани покрития на инструменти и смазочни материали.

Нерождаема стомана и стомана, валирана на студено

За външни конструктивни части или вътрешни компоненти, изложени на влага, стерилни стомани от стомана от серия 300 осигурява по-висока корозионна устойчивост без необходимост от вторично покритие. За вътрешни скоби, където корозията е по-малко опасна, но силата е от първостепенно значение, струни от стомана за да се избегне това, Комисията следва да използва следните методи:

Производствени процеси: прогресивен матричен прес vs. дълбоко изчукване

Изборът на метода за стемпиране зависи предимно от геометрията на компонента и обема на производството. Проектите за автомобилни светлини обикновено включват големи серийни количества (стотици хиляди до милиони части), което прави ефективността основен фактор.

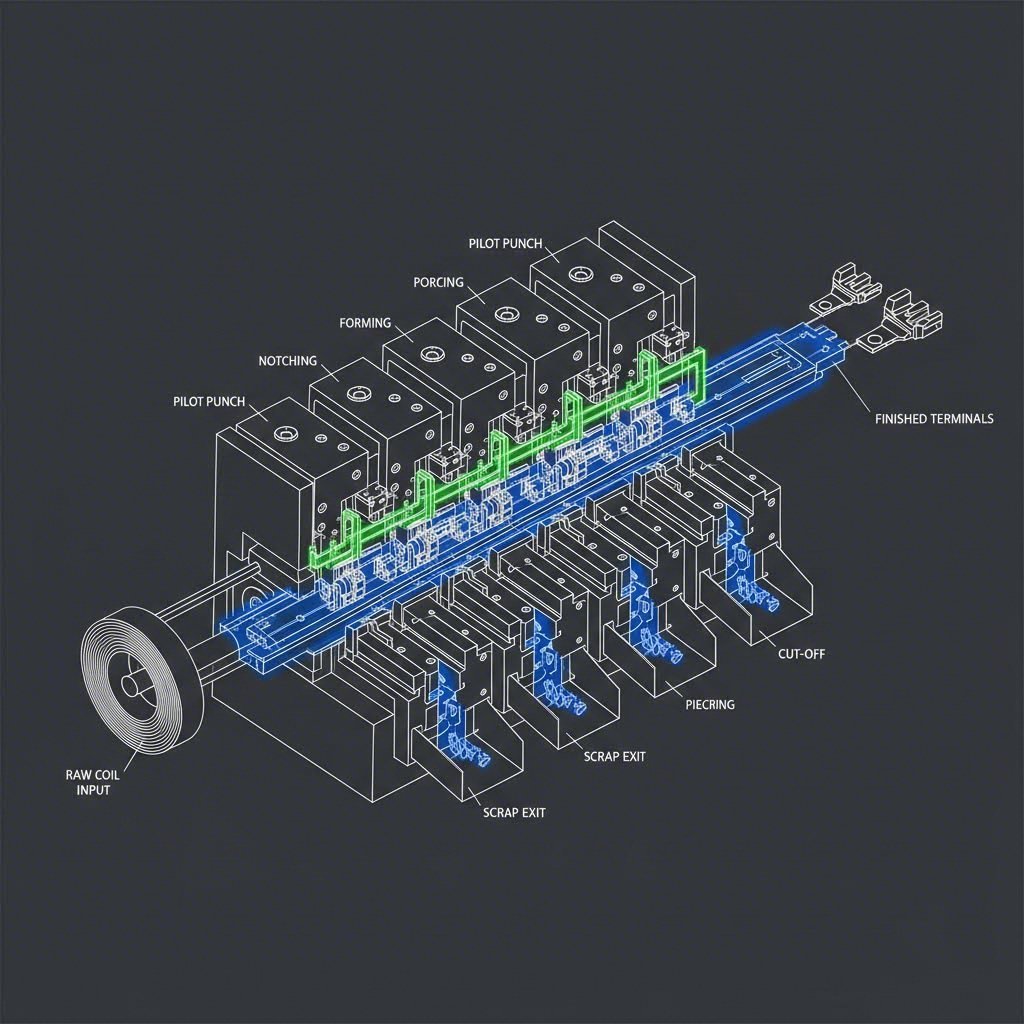

Прогресивно щамповане на матрици

Прогресивно щамповане на матрици е стандарт в индустрията за производство на сложни малки и средни части като терминали, клипове и рамки за изводи. При този процес метална лента се подава през серия станции в един единствен инструмент. Всяка станция извършва определена операция — рязане, огъване, пробиване или клапане — докато лентата се движи напред. Готовата част се отделя на последната станция. Този метод е изключително бърз, с възможност за стотици ходове в минута, осигурявайки ниска цена на брой при големи серии.

Дълбоко щанцоване

За компоненти, които са цилиндрични или кутиевидни с значителна дълбочина — като капаци за кондензатори, патрони за крушки или определени отражателни корпуси — дълбоко щанцоване е задължителен. Този процес разтегля металния лист в кухината на матрица. Той е технически изискващ, тъй като материалът трябва да се деформира без разкъсване или набръчкване. Въпреки че е по-бавен от прогресивното клапиране, той е единственият начин за създаване на безшевни, кухи метални форми, които са съществени за запечатани осветителни единици.

Ключови предизвикателства: прецизност, топлина и повърхностна отделка

Клапирането за автомобилно осветление представя уникални предизвикателства, които го отличават от общото индустриално клапиране. Доставчиците трябва да контролират променливи, които влияят както на естетичното, така и на функционалното качество на светлината.

Качество на оптичната повърхност има най-висок приоритет за отразяващите повърхности и декоративните рамки. Дори микроскопични драскани или следи от матрица могат да разсейват светлината непредсказуемо или да създават видими дефекти в премиен асортимент за предни фарове. Производителите използват полирани карбидни матрици и специализирани системи за обработка, за да се гарантира, че детайлите остават безупречни през целия производствен процес.

Термично изкривяване е друг риск. Докато работят, LED елементите генерират локализирано топлина. Пресованите охлаждащи радиатори трябва да имат напълно плоски повърхности за монтиране, за да се осигури пълен контакт с платката на LED елемента. Всяка кривина или задръжки могат да създадат въздушни джобове, които действат като изолатори и водят до преждевременно повредяване на LED елемента.

Избор на доставчик: Осигуряване и сертифициране

Изборът на партньор за пресоване за автомобилното осветление не е просто въпрос на цена; той е свързан с намаляване на рисковете и възможността за мащабиране. Веригата за доставки в автомобилната индустрия изисква стриктно спазване на стандарти за качество, за да се предотвратят отзовавания и да се гарантира безопасността.

Непрекъснатото изискване: IATF 16949

Всеки доставчик, произвеждащ компоненти за веригата за доставки в автомобилната индустрия, трябва да бъде сертифициран по IATF 16949 . Този стандарт надхвърля ISO 9001, като поставя акцент върху предотвратяване на дефекти, намаляване на вариациите и непрекъснато подобряване. Той гарантира, че производителят разполага със здрави процеси за FMEA (Анализ на режимите на повреда и тяхното въздействие) и PPAP (Процес за одобрение на производствени детайли), осигурявайки, че всеки скоб или терминал отговаря точно на инженерните спецификации.

Свързване на прототипа с производството

Често срещан проблем при набавянето в автомобилната промишленост е преходът от прототип към серийно производство. Инженерите често се нуждаят от малки партиди за валидиране, преди да инвестират в скъпо струващи постоянни форми. Намирането на партньор, който може да обслужи целия този жизнен цикъл, е от голяма стойност. Например, Shaoyi Metal Technology специализира се в преодоляването на този разрив, предлагайки всеобхватни решения за щампиране, които обхващат бързо прототипиране на 50 единици до високотомашно производство на милиони единици. Възможностите им включват преси с мощност до 600 тона и стриктно спазване на стандата IATF 16949, което им позволява да доставят критични компоненти като контролни ръчки, както и прецизни части за осветление, с постоянна OEM качество.

Стратегическо набавяне за осветление

Производителността на осветителната система на превозно средство зависи толкова от щампиран метал зад лещата, колкото и от самата леща. Като разбират взаимодействието между свойствите на материала, процесите на щампиране и качествосните сертифициране, екипите за набавяне могат да осигурят компоненти, които гарантират безопасност, дълготрайност и съответствие с регулациите. Приоритизирайте доставчици, които демонфират не само производствена мощност, но и инженерна компетентност в термични и електрически предизвикателства.

Често задавани въпроси

1. Кой е най-добрият материал за топлоотводи на автомобилни LED-и?

Алуминиевите сплави, по-специално 5052 и 6061, са стандартни за топлоотводи на LED. Те предлагат оптимален баланс между висока топлопроводимост, ниско тегло и икономичност в сравнение с медта. Алуминият ефективно отвежда топлината, генерирана от мощните LED светлини, предотвратявайки прегряване и удължавайки живота на осветителното устройство.

2. Защо прогресивното щанцоване е предпочитано за клеми на осветителни тела?

Прогресивното щанцоване е предпочитано, защото позволява високоскоростно, непрекъснато производство на сложни геометрии с висока прецизност. Тъй като автомобилното осветление изисква милиони идентични клеми и свързващи елементи, този процес осигурява последователност и ниска цена на единица продукт, което е от съществено значение за масово производство.

3. Могат ли щанцовани части да заменят пресовани под налягане компоненти в осветителни агрегати?

Да, в много случаи. Пробити ламаринени части често са по-леки и по-евтини за производство в сравнение с алтернативите от леен метал. Въпреки че леенето под налягане позволява по-разнообразни дебелини на стени, процесът на пробиване е по-добър за тънкостенни високопрочни приложения като скоби, предпазни щитове и клипове, което допринася за намаляване на общото тегло на превозното средство.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —