Защо коването е съществено за шасийни части на автомобили

Защо коването е съществено за шасийни части на автомобили

Накратко

Коването на части от автомобилни шасита е производствен процес, при който металът се оформя под високо налягане, за да се получат изключително здрави и надеждни компоненти. Този метод е от решаващо значение за производството на важни части като контролни рамени, оси и рулеви колене, осигурявайки по-висока безопасност, издръжливост и представяне на превозните средства в сравнение с други производствени методи като леене или механична обработка.

Решаващата роля на коването за цялостната устойчивост на автомобилните шасита

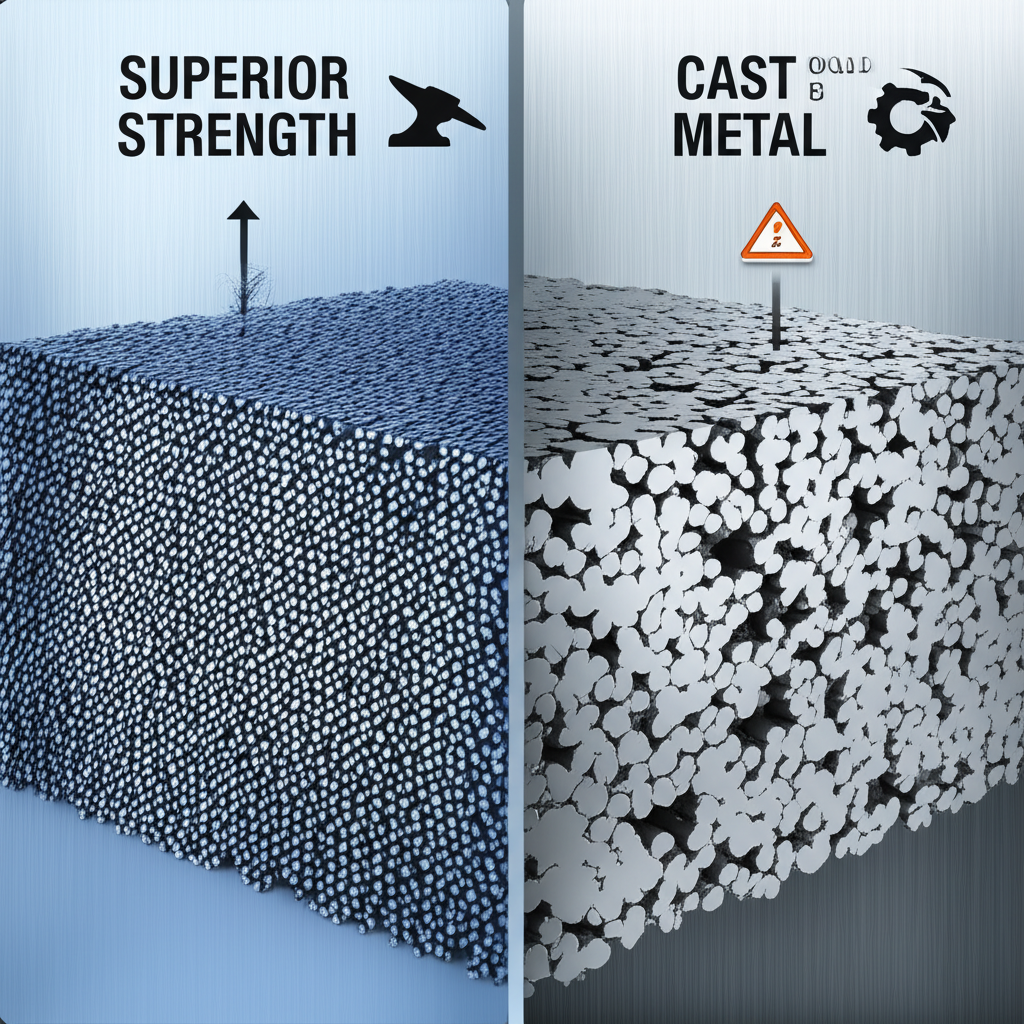

В автомобилното инженерство изборът на производствен процес е от първостепенно значение, особено за шасийни компоненти, които са подложени на огромни натоварвания и вибрации. Коването се отличава като по-добрия метод за тези критични части. За разлика от леенето, при което се излива разтопен метал в форма, коването механично обработва метала, усъвършенства му зърнестата структура и премахва вътрешни дефекти като порьозност. Това води до компоненти със значително подобрена якост, твърдост и устойчивост на умора.

Един от основните предимства на коването е създаването на непрекъснат поток от зърна, който следва контура на детайла. Това подравняване прави компонента изключително силен и устойчив, способен да издържи на изискванията при ежедневната експлоатация на превозното средство. Ковани части от шасито, като например контролни ръчки и драскачи, осигуряват необходимата структурна цялостност за устойчивостта и управляемостта на автомобила, което директно допринася за безопасността на водача. По-плътната структура на материала, постигната чрез коване, гарантира, че тези части са по-малко склонни да се напукат или повредят под налягане.

Освен това коването предлага превъзходно съотношение между якост и тегло. Докато производителите се стремят да подобрят икономичността на горивото и работните характеристики на превозното средство, намаляването на теглото без компрометиране на якостта е ключов приоритет. Високоточно коване с падащ инструмент позволява проектирането на леки, но здрави компоненти. Тази оптимизация е от решаващо значение за части като системи за окачване и коланови стъпала, където намаляването на неподрежданата маса може значително да подобри управлението и качеството на возенето.

В крайна сметка надеждността и дълголетието на превозното средство зависят в голяма степен от качеството на основните му компоненти. Кованите части на шасито предлагат подобрена издръжливост и устойчивост на износване в сравнение с литите или механично обработени аналогови. Това означава по-дълъг експлоатационен срок, по-малко проблеми с поддръжката и по-безопасно превозно средство през целия му живот. Прецизността и последователността, присъщи на процеса на коване, също гарантират, че всеки компонент отговаря точно на спецификациите, което е от решаващо значение за безпроблемната сглобка и правилното функциониране на цялата система на превозното средство.

Основни материали и процеси на коване за части на шасита

Производителността на кован автомобилен компонент се определя от избрания материал и конкретния процес на коване. Производителите избират тези параметри въз основа на необходимата якост, тегло, устойчивост на корозия и икономическа ефективност на детайла.

Често използвани материали за коване

Няколко метала са разпространени при коването на автомобилни части, като всеки предлага различни предимства. Стоманата и нейните сплави са най-често срещаният избор поради изключителната им якост, висока якост на опън и лесната им достъпност. Въглеродните и легирани стомани се използват за над 250 различни ковани части в превозните средства, включително за високонапрегнати компоненти като колянови валове и предавки. За приложения, изискващи устойчивост на корозия, често се използва неръждаема стомана. През последните години алуминият добива значителна популярност, тъй като производителите отделят приоритет на намаляване на теглото, за да подобрят икономичността на горивото. Алуминият не само е по-лек, но също така осигурява отлична якост, гъвкавост при проектирането и естествена устойчивост на корозия.

Основни процеси на коване

Автомобилната индустрия използва няколко техники за коване, за да произвежда широк спектър от шасийни части. Основните видове включват:

- Коване в матрици (коваре с затворени матрици): Това е един от най-често срещаните методи за производство на автомобилни части. Заготовката се поставя между две матрици, които имат точно оформен профил на крайната форма. Докато матриците се свиват, металът се принуждава да запълни кухината, създавайки здрава част с форма, близка до окончателната, и отлична размерна точност. Този процес е идеален за сложни геометрии и производство в големи серии на части като бутални пръти и елементи на управлението.

- Коване с отворени матрици: При този процес металът се оформя между две равни или прости матрици, които не обграждат напълно заготовката. Разчита на уменията на оператора да манипулира заготовката, за да се постигне желаната форма. Въпреки че е по-малко прецизен от коването с затворени матрици, този метод е изключително гъвкав и подходящ за по-големи компоненти или по-малки серийни производства.

- Коване чрез валяне: Този процес използва противоположни валцове, за да формира загрята метална пръчка или брикет. Валците имат жлебове, които постепенно оформят метала при преминаването му. Коването чрез валцоване е ефективен начин за намаляване напречното сечение на заготовката и предварително оформяне за последващи операции по коване, често използвано за части като оси и валове.

- Хладно коване: Извършва се при или близо до стайна температура, студеното коване подобрява якостта на метала чрез накъпване при деформация. Този процес осигурява отлична размерна точност и качествена повърхност, често премахвайки необходимостта от вторична механична обработка. Обикновено се използва за по-малки, по-прости части, които изискват висока прецизност.

Съществени ковани компоненти в модерна шасийна конструкция на автомобил

Шасийната конструкция и задвижването на автомобила разчитат на множество ковани компоненти, за да гарантират безопасност, производителност и дълготрайност при екстремни условия. Надеждността и по-високата якост при коването го правят идеален производствен метод за следните критични части:

- Бутални спомагателни пръти и колянови валове: Като основни компоненти на двигателя, свързващите пръти и коленчавите вали са подложени на огромно механично напрежение, високо налягане и топлина. Изковаването им гарантира, че могат да издържат на тези сили без да се провалят, което е от съществено значение за производителността и дълготрайността на двигателя.

- Оси и валове: Част от задвижващата система, осните трябва да предават въртящия момент от двигателя към колелата. Изковането осигурява необходимата торсионна якост и устойчивост на умора, за да се справи с постоянното напрежение на ускоряване и забавяне.

- Ръчки за управление и ръководителни китки: Това са жизненоважни компоненти на окачването и на волана, които свързват колелото с рамката на автомобила. Изкованите ръце и пръсти за управление осигуряват високата якост, необходима за управление на ударите по пътя и поддържане на стабилността на превозното средство и прецизното управление.

- Завързващи пръти и топки: От съществено значение за точността на управлението и движението на окачването, тези части трябва да са изключително издръжливи. Коването осигурява устойчивостта на износване и здравината, необходими за надеждна работа и предотвратяване на ранно повреждане, което може да доведе до загуба на контрол върху превозното средство.

- Зъбни колела и части на трансмисията: Компонентите на трансмисията трябва да издържат на постоянно триене и високи натоварвания. Процесът на коване създава плътни и здрави зъбни колела и валове, които могат да издържат на тези условия, осигурявайки гладка и надеждна предаване на мощност.

- Колелни стъпала и шпинделове: Тези части носят теглото на превозното средство и са от решаващо значение за монтажа на колелата. Коването осигурява здравината и устойчивостта на ударите, необходими за безопасно понасяне на големи натоварвания и сурови пътни условия.

Как да изберете партньор за прецизно автомобилно коване

Изборът на подходящ доставчик на коване е критично решение за всеки производител на автомобили. Доверчивият партньор не само доставя висококачествени компоненти, но и допринася за ефективността на вашата верига за доставки. При оценката на потенциалните доставчици, вземете предвид следните ключови фактори, за да сте сигурни, че сте избрали партньор, способен да отговори на строгите изисквания на автомобилната индустрия.

- Индустриални сертификати: Най-важният сертификат, който трябва да се търси, е сертификатът IATF 16949. Това е международният стандарт за управление на качеството, специално за автомобилния сектор. Сертифициран доставчик, като този, споменат от Carbo Forge , показва ангажимент за качество, контрол на процесите и непрекъснато подобряване. Този сертификат гарантира, че процесите на доставчика са проектирани така, че да отговарят на строгите изисквания за безопасност и качество на индустрията.

- Експертност по материали и процеси: Способният партньор трябва да притежава дълбоки познания за работа с различни материали, включително с различни класове въглеродна, легирана и неръждаема стомана, както и алуминий. Той също така трябва да може да препоръча най-подходящия материал и процес на коване (например, коване в затворен матричен инструмент, валцово коване) за вашето конкретно приложение, за да се оптимизира по отношение на якост, тегло и разходи.

- Вътрешни възможности: Търсете доставчик с изчерпателни вътрешни възможности, включително производство на инструменти и матрици, вторична механична обработка и тестове за качество. Партньор с вертикална интеграция може по-добре да контролира целия производствен процес, което води до по-кратки срокове за доставка, постоянство в качеството и по-голяма ефективност.

- Контрол на качеството и изпитвания: Стриктното осигуряване на качество е задължително. Уверете се, че доставчикът разполага с надеждни протоколи за проверка на всеки етап от производството – от сертифициране на суровите материали до окончателни измервания и тестване на механичните свойства. Това гарантира, че всеки компонент отговаря точно на вашите спецификации и на стандарта в индустрията.

- Персонализация и прототипиране: Възможността за предоставяне на персонализирани решения е от съществено значение. Добър партньор ще работи в тясно сътрудничество с вашия инженерен екип, за да проектира и произвежда компоненти, точно отговарящи на вашите нужди. Например, доставчици като Shaoyi Metal Technology се специализират в гореща ковка, сертифицирана по IATF 16949, и предлагат всеобхватни услуги – от бързо прототипиране за малки серии до пълномащабно масово производство, което демонстрира крайна способност, ценена при избора на партньор.

Често задавани въпроси

1. Какви са 4-те вида процеси на коване?

Четирите основни вида процеси на коване са коване в затворен матричен инструмент (известно още като коване в затворена матрица), коване в отворен инструмент, валцово коване и студено коване. Всеки метод е подходящ за различни типове компоненти, обеми на производство и изисквания за прецизност в автомобилната промишленост.

2. От какъв метал се прави автомобилната рама?

Каросериите на автомобилите и техните компоненти се изработват предимно от високоякостна стомана и сплави на нея поради тяхната изключителна издръжливост, устойчивост на умора и икономическа ефективност. Сплави на алуминий също все по-често се използват за части от шасито, когато намаляването на теглото е ключов приоритет за подобряване на разхода на гориво и представянето на автомобила.

3. Кои двигатели части трябва да бъдат коване?

Двигателните части, които понасят най-високите нива на напрежение, налягане и температура, трябва да бъдат ковани. Това включва критични компоненти като колянови валове, бутални пръти и бутала. Коването осигурява на тези части по-добрата якост и издръжливост, необходими за издържане на изискващата среда вътре в двигател с висока производителност.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —