Ползите от алуминиево штамповане в автомобилната промишленост: Инженерно ръководство

Накратко

Предимства от алуминиевото табане в автомобилната индустрия се фокусират върху един ключов аспект на "облекчаването": алуминиевите компоненти тежат приблизително една трета от теглото на съответните стоманени части, като запазват структурната цялост. Това намаляване на теглото има директна връзка с производителността; намаляване на масата на превозното средство с 10% обикновено води до подобрение на икономичността на горивото с 6–8% и значително удължава пробега на електрическите превозни средства (ЕП). Освен по-малкото тегло, табануваният алуминий предлага превъзходна устойчивост към корозия благодарение на естествения си оксиден слой и всъщност увеличава якостта си при криогенни температури, за разлика от стоманата, която може да стане крехка.

Въпреки това преходът към алуминий изисква специализирано инженерство за управление на ефекта "връщане" — склонността на метала да се връща към първоначалната си форма след штамповка. За да се използват напълно предимствата като високото съотношение между якост и тегло и възможността за рециклиране (спестявайки 95% енергия спрямо първичното производство), производителите трябва да прилагат напреднали методи за избор на сплави (обикновено серия 5xxx и 6xxx) и прецизни серво-прес технологии.

Задължителността от намаляване на теглото: Ефективност и представяне

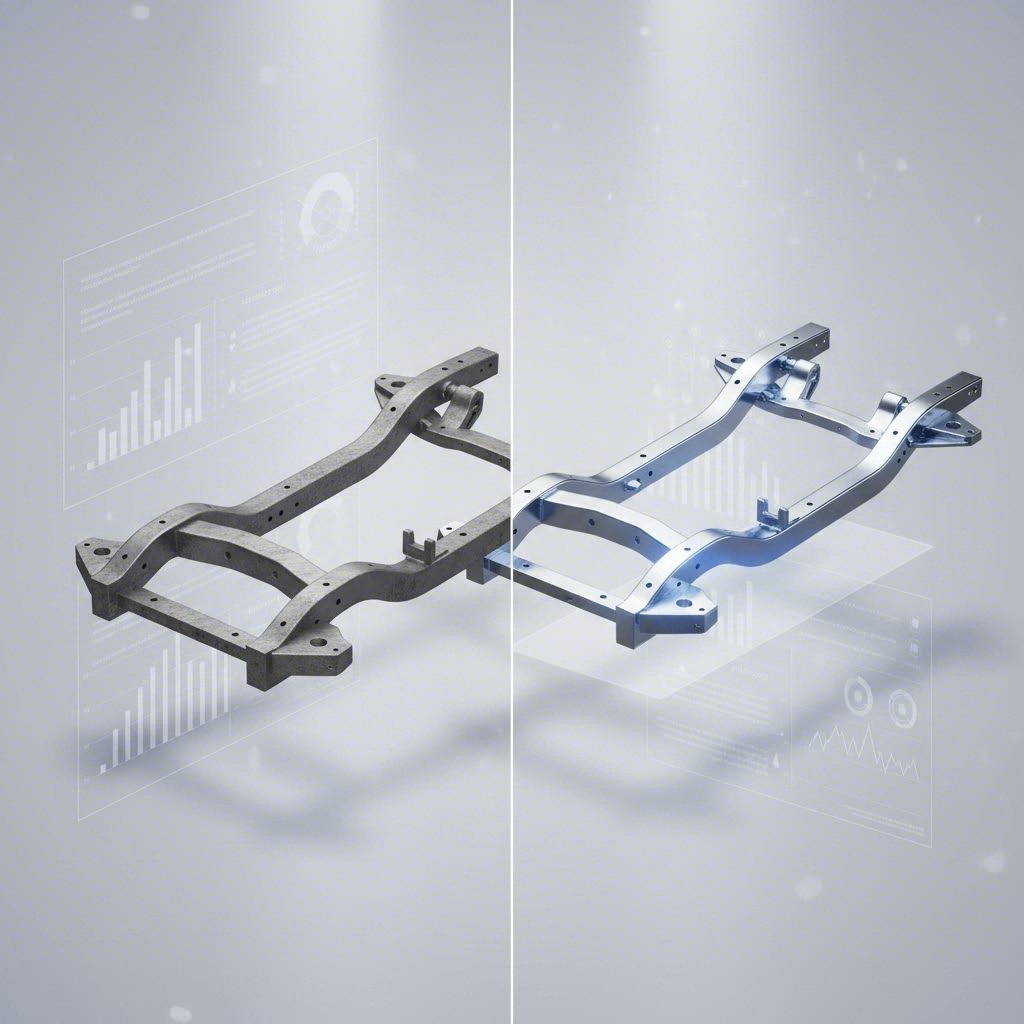

Тенденцията в автомобилната индустрия към алуминиево штамповане се дължи предимно на физиката на масата. С плътност, която е приблизително една трета от тази на стоманата, алуминият предлага най-бързия начин за „намаляване на теглото“ – стратегическо намаляване на масата на превозното средство, което води до благоприятен цикъл на ефективност. Когато производителят замени тежък стоманен компонент от шасито с алуминиев штампан аналог, ползите се разпростират в цялостния дизайн на автомобила: по-лек кузов изисква по-малка сила на спирачките, което позволява по-малки спирачни системи, по-леки компоненти на окачването и по-малко двигателно усилие за постигане на същите показатели за ускорение.

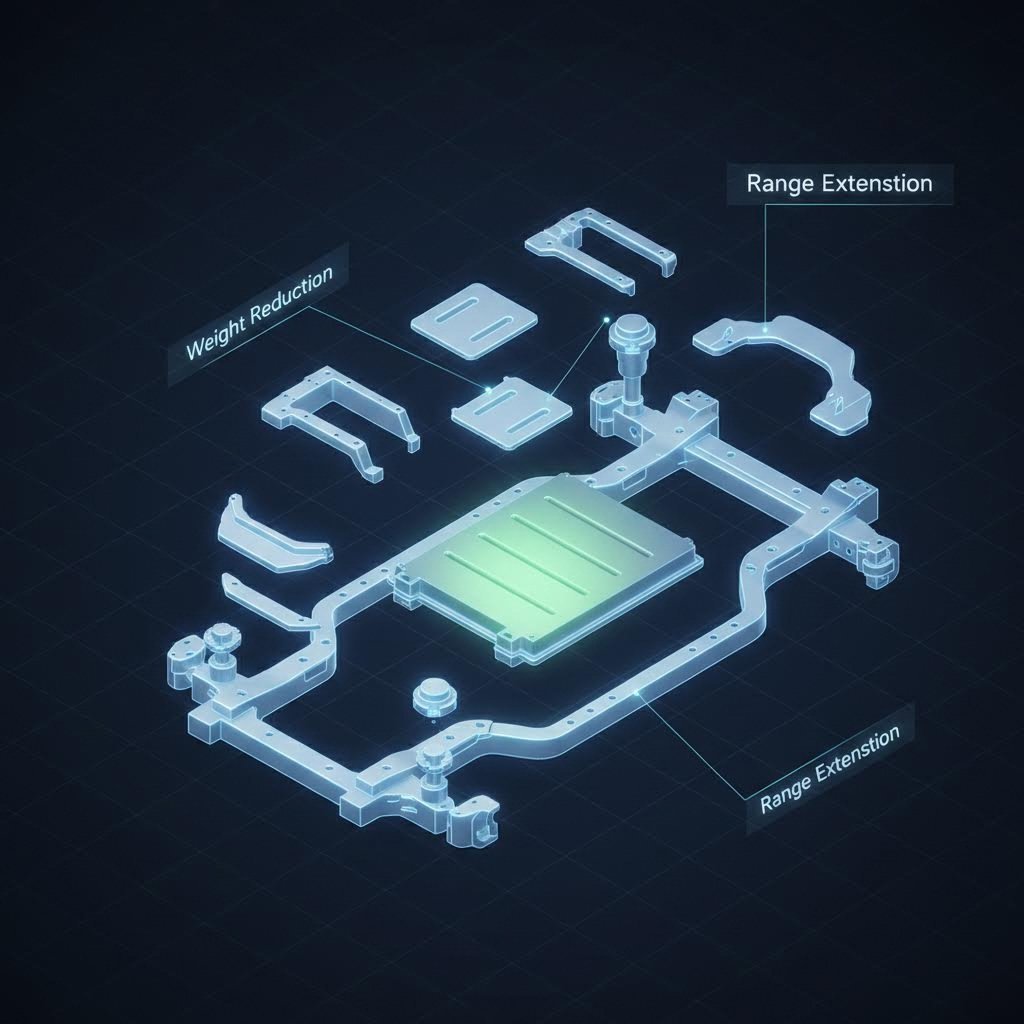

За двигатели с вътрешно горене данните са убедителни. Анализи от индустрията показват, че 10% намаляване на теглото на превозното средство води до 6–8% подобрение на разхода на гориво . В контекста на електрическите превозни средства (EV), този изчислителен подход става още по-важен. Теглото на батерията продължава да бъде основното ограничение за обсега на EV; компенсирането на тази маса чрез шампиран алуминиеви панели за купе, корпуси на батерии и структурни възли позволява на производителите (OEMs) да максимизират обсега, без да увеличават размера или разходите за батерия.

Тази ефективност не се постига за сметка на безопасното. Съвременните техники за алуминиево шампиране позволяват на инженерите да управляват дебелината на материала и геометрията, за да създават "зони за деформация", които ефективно абсорбират енергията при удар. Резултатът е превозно средство, което е по-леко, по-мобилно и еднакво безопасно, отговаряйки на все по-строгите глобални стандарти за емисии.

Технически предимства: Освен просто намаляване на теглото

Докато намаляването на теглото привлича повече внимание, техническите свойства на сплавите на алуминий предлагат значителни предимства в устойчивостта и гъвкавостта при производство. Основно предимство е вътрешната устойчивост на материала към корозия. За разлика от стоманата, която изисква интензивна галванизация или покритие, за да се предпази от ръжда, алуминият естествено образува тънък, твърд оксиден слой при контакт с въздуха. Този самостоятелно възстановяващ се щит защитава шамовани компоненти като предпазни плочи за дъното и арки на колелата от пътни соли и влага, което значително удължава експлоатационния живот на превозното средство.

Друго често пренебрегвано свойство е производителността на алуминия при екстремни температури. Традиционните въглеродни стомани могат да станат крехки и податливи на пукнатини при замръзвания. За разлика от тях, сплавите на алуминий демонстрират увеличена якост на опън и пластичност, когато температурите падат . Тази криогенна стабилност прави штампаната алуминиева ламарина идеален избор за превозни средства, работещи в сурови северни климатични условия, или за компоненти, изложени на екстремни студове, осигурявайки структурна надеждност там, където други материали биха се провалили.

Освен това алуминият е немагнитен и непрогарящ. Тези свойства имат все по-голямо значение при съвременната автомобилна електроника и каросерии на батерии за ЕП, където трябва да се минимизира магнитното влияние, а безопасността срещу образуване на искри е от първостепенно значение при сблъсъци или сервизно обслужване.

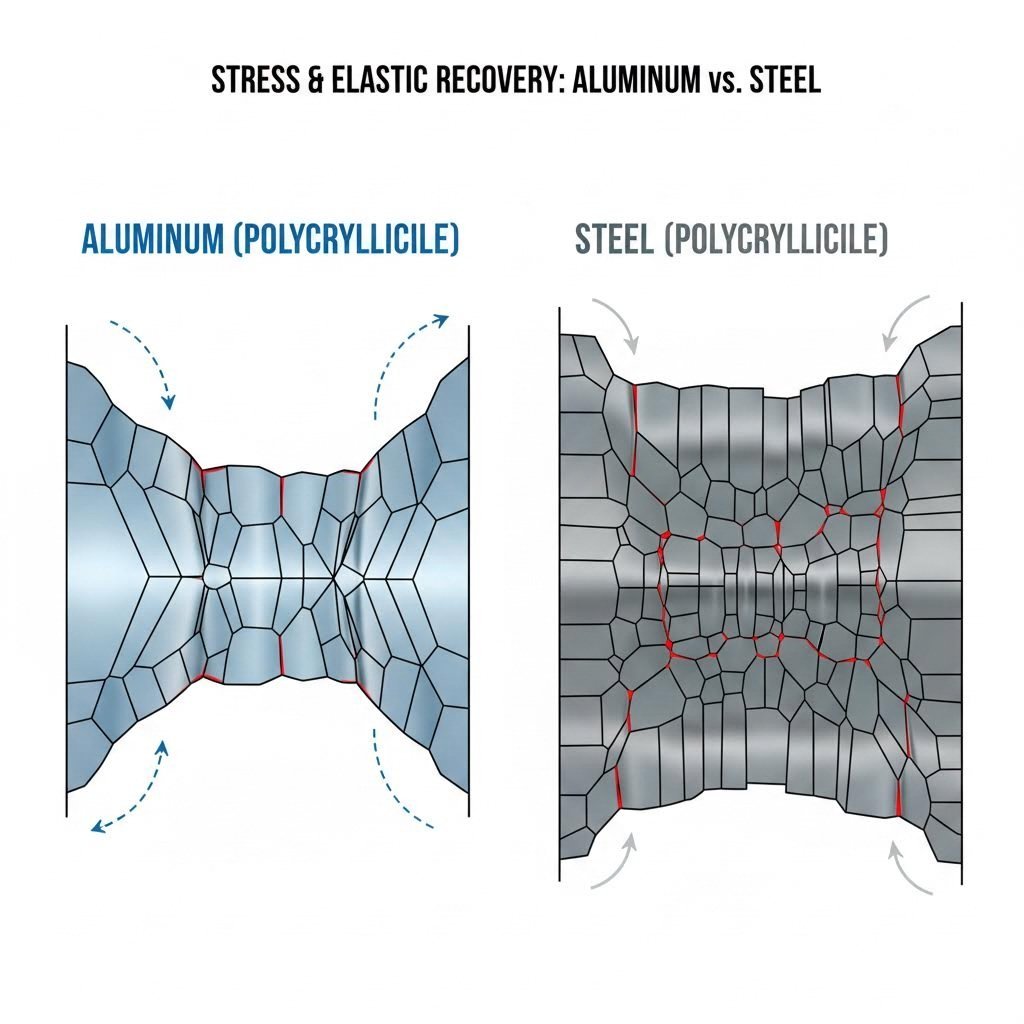

Преодоляване на предизвикателствата: Отдърпване след формоване и формуемост

Въпреки предимствата си, штамповането на алуминий води до уникални инженерни предизвикателства, най-известното от които е "връщане след деформация". Алуминият има по-нисък модул на еластичност в сравнение със стоманата, което означава, че притежава по-голяма „памет“. След като штампата удари метала и се отдръпне, алуминият се връща по-енергично към първоначалната си равна форма в сравнение със стоманата. Ако това не бъде изчислимо точно, резултатът могат да са части, които отклоняват допуснатите размери, което влияе на подравняването при сглобяването и зазорините между панелите.

За преодоляване на този проблем водещите производители използват напреднали софтуерни симулации и серво-прес технология. Серво пресите позволяват променливи ходови профили – забавяне на скоростта на буталото в долната част на хода (долна мъртва точка), за да се намали напрежението и формата да се закрепи по-траено. Този прецизен контрол помага за ограничаване на връщането след деформация и позволява по-дълбоки изтегляния без разкъсване на материала.

Формуемостта е друг аспект. Въпреки че алуминият е пластичен, някои високопрочни сплави могат да се напукат, ако бъдат деформирани над пределите си на формоване. Инженерите трябва внимателно да проектират радиусите на огъване — обикновено спазвайки правило за минимум 1,5 пъти дебелината на материала — за да се предотврати разрушаване. Използването на смазки, специално формулирани за штамповане на алуминий, също помага за управление на триенето и топлинното образуване, осигурявайки чисти резове и гладки повърхности.

Ръководство за избор на сплави за автомобилно штамповане

Не всички алуминиеви сплави са еднакви. Успехът на штампиран компонент силно зависи от правилния избор на серия сплав, тъй като всяка предлага различно съотношение между формуемост, якост и заваряемост. Автомобилната индустрия използва предимно серия 5xxx и 6xxx.

| Сплавен серия | Основен елемент | Ключови характеристики | Типично приложение в автомобилната индустрия |

|---|---|---|---|

| серия 5xxx (напр. 5052, 5754) | Магнезий | Отлична устойчивост на корозия (особено към сол), добра работимост, висока уморна якост. Необработва се чрез термична обработка. | Резервоари за гориво, интериорни панели, скоби за потушаване на шум, сложни неструктурни части. |

| серия 6XXX (напр., 6061, 6082) | Магнезий и силиций | Топлоизработваем за висока якост, универсален, добра формуемост в състояние Т4, висока устойчивост към корозия. | Шасийни рамки, структурни компоненти на каратерисия, лостове на окачване, системи за управление на сблъсване. |

| серия 1xxx (напр., 1100) | Алуминий (99% чист) | Изключителна топлинна/електрическа проводимост, най-висока устойчивост към корозия, най-ниска якост. | Топлинни щитове, декоративни ленти, електрически съединители, табелки с наименование. |

| серия 7XXX (напр., 7075) | Цинк | Най-висока якост (сравнима с някои видове стомана), по-трудно формуване, скъпо. | Гардове на бампери, структурни усилвания от аерокосмически клас. |

За подробно снабдяване и спецификации по тези класове, консултирането на ресурси като Подробния наръчник на HLC Metal Parts може да помогне на инженерите при съпоставянето на конкретната термообработка на сплавта (напр. T4 срещу T6) с производствения процес.

От прототип до производство: Управление на обема и прецизността

Преминаването от цифров CAD дизайн към физическа щампосана част включва отделни етапи, всеки изискващ определени възможности. В прототипния етап бързината и гъвкавостта са от съществено значение за валидиране на дизайна и тестване на поставянето. Въпреки това, мащабирането към масово производство изисква последователност и сурова мощност.

Управлението на уникалното поведение на алуминия за автомобилна употреба — например нуждата от по-висока тонажност за оформяне на сложни форми — изисква здрава техника. Тук са необходими партньори с инженерна гъвкавост. Например, производители като Shaoyi Metal Technology използвайте преси от 600 тона и сертифицирани по IATF 16949 работни процеси, за да преодолеете съществената разлика между бързо прототипиране и стамповане на големи обеми в автомобилната промишленост. Тази възможност гарантира, че точността, постигната при прототипа, се запазва при милиони серийни единици, като се спазват стриктно стандарти на производители на оригинално оборудване (OEM) за ръчки за управление, подрамки и други критични компоненти за безопасност.

Анализ на разходи и ползи и устойчивост

Въпреки че суровинната цена на алуминия е по-висока от тази на меката стомана, общият анализ на жизнения цикъл често благоприятства алуминия. Първоначалните разходи се компенсират от дългосрочната икономия на гориво за потребителя и премахването на третирането срещу ръжда по време на производството. Освен това производствената ефективност се подобрява; съвременните високоскоростни линии за стамповане могат да произвеждат алуминиеви панели със скорости, сравними с тези на стоманата, което намалява разликата в производствените разходи.

Устойчивостта е окончателният, решаващ фактор. Алуминият може да се рециклира безкрайно без деградация на свойствата му. Рециклирането на алуминиев скрап изисква само 5% от енергията необходима за производството на първичен алуминий от бокситова руда. Тази значителна икономия на енергия напълно отговаря на целите на автомобилната индустрия за въглеродна неутралност, като позволява на производителите на оригинални оборудвания (OEM) да предлагат превозни средства, които не само са ефективни при движение, но и отговорни по отношение на производството.

Инженерна ефективност

Преходът към алуминиево штамповане е повече от тенденция; той представлява фундаментално преосмисляне на съвременното автомобилно строене. Като осигурява баланс между намаляване на теглото, здравина и устойчивост, алуминиевото штамповане дава възможност за следващото поколение високоефективни превозни средства с вътрешно горене и електрически превозни средства. Въпреки че съществуват предизвикателства като еластичния връщане и по-високите разходи за материали, решенията — от напреднали серво преси до стратегичен подбор на сплави — са добре установени. За автомобилните инженери и екипите по доставки въпросът вече не е ако трябва да приложат алуминиево штамповане, но как за оптимизиране на процеса с цел максимална стойност и производителност.

Често задавани въпроси

1. Какви са основните предимства при използването на алуминий за каросерии на автомобили?

Основното предимство е значителното намаляване на теглото, често до 40–50% в сравнение с традиционните стоманени каросерии. Тази по-ниска маса директно подобрява икономичността на горивото, ускорението и спирачната производителност. Освен това алуминият предлага отлична естествена корозионна устойчивост и способност за абсорбиране на енергия при катастрофи, което увеличава както дълголетието, така и безопасността.

2. Защо се използва алуминий в автомобилната индустрия въпреки по-високите разходи?

Въпреки че суровината е по-скъпа, алуминият осигурява по-ниски разходи през целия жизнен цикъл благодарение на икономията на гориво и намаленото поддръжково обслужване (поради липсата на ръжда). Освен това е от решаващо значение за спазване на строгите правителствени разпоредби за емисиите и за удължаване на обхвата на електрическите превозни средства, което оправдава първоначалната надценка за производителите.

3. Как металното штамповане подобрява производствената ефективност?

Металоштамповането е производствен процес с висока скорост, способен да произвежда хиляди идентични части с малки допуски за кратко време. Чрез използване на прогресивни матрици или трансферни преси, сложни форми могат да бъдат оформени, пробити и отрязани при един автоматизиран цикъл, което значително намалява разходите за труд и времето за цикъл в сравнение с механична обработка или леене.

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —

Малки порции, високи стандарти. Нашата услуга за бързо проектиране на прототипи прави валидацията по-бърза и лесна —