Що таке порошкове покриття? Міцне та екологічно чисте фарбування для автомобільних металевих деталей

Що таке порошкове покриття для автомобільних металевих деталей

Що означає порошкове покриття для автомобільних металевих деталей

Новачок у сфері оздоблення автозапчастин? Почніть звідси. Якщо ви шукаєте, що таке порошкове покриття, або вам потрібне швидке визначення порошкового покриття, уявіть собі сухе покриття, яке наноситься у вигляді дрібного порошку, розпилюється за допомогою електростатичного обладнання, а потім нагрівається до стану, коли воно перетворюється на суцільну, довговічну плівку Crest Coating. У автомобільній галузі заряджений порошок притягується до заземлених металевих деталей, а потім полімеризується в пічці — ось як працює порошкове покриття на базовому рівні Coating Systems. Якщо ви запитували, що таке порошкова фарба, то можете зустріти її під назвою порошкова покривна фарба або просто порошкове покриття. Іншими словами, визначити порошкове покриття — це описати чистий, контрольований спосіб створення міцної плівки на металевих деталях.

- Застосування без розчинників із мінімальним виділенням ЛОС, висока ефективність перенесення та можливість повторного використання надлишкового розпилювання Prince Manufacturing.

- Міцна цілісність плівки, яка стійка до зносу та впливу навколишнього середовища.

- Широкий вибір видів покриття та текстур для відповідності бренду та експлуатаційним вимогам.

- Постійне покриття, яке підтримує повторний вигляд металевих деталей.

Порошкове покриття є доведеним шляхом до стійкої, послідовної металевої обробки в автомобільних середовищах.

Чому порошок перемагає рідкісну фарбу для довговічності та стійкості

У порівнянні з рідкою фарбою, порошок використовує суху хімію і тепло, щоб створити більш жорстке, більш стійке покриття, з незначними або жодними викидами ЛОС і меншим обсягом відходів від повторного використання. Рідкі фарби залишаються корисними для теплочутливих субстратів або ультратонких плів, але вони зазвичай менш довговічні і можуть включати викиди розчинників, в той час як порошок забезпечує товсту, рівномірну, довготривалу обробку з широкою естетичною гнучкістю, підтриму

Звучить складно? Це простіше, ніж здається. У наступному розділі ви побачите, як порошкове покриття працює на практиці, від підготовки поверхні до затягивання, з ключовими керуваннями, які роблять результати повторними в виробництві.

Де порошковий покрив вписується в автомобільний набір

У програмі автомобіля порошок часто вибирається як видима захисна і декоративна обробка металевих компонентів. Він розташований поряд з іншими методами обробки, такими як рідкісна фарба або покриття, і правильний вибір залежить від конструкції частини, матеріалу та цілей продуктивності. У цьому керівництві буде відображено повне подорож далі, включаючи етапи процесу, хімічні речовини, тестування якості, витрати, безпеку, усунення неполадок, і вибір постачальника, так що ви можете визначити і запустити з упевненістю.

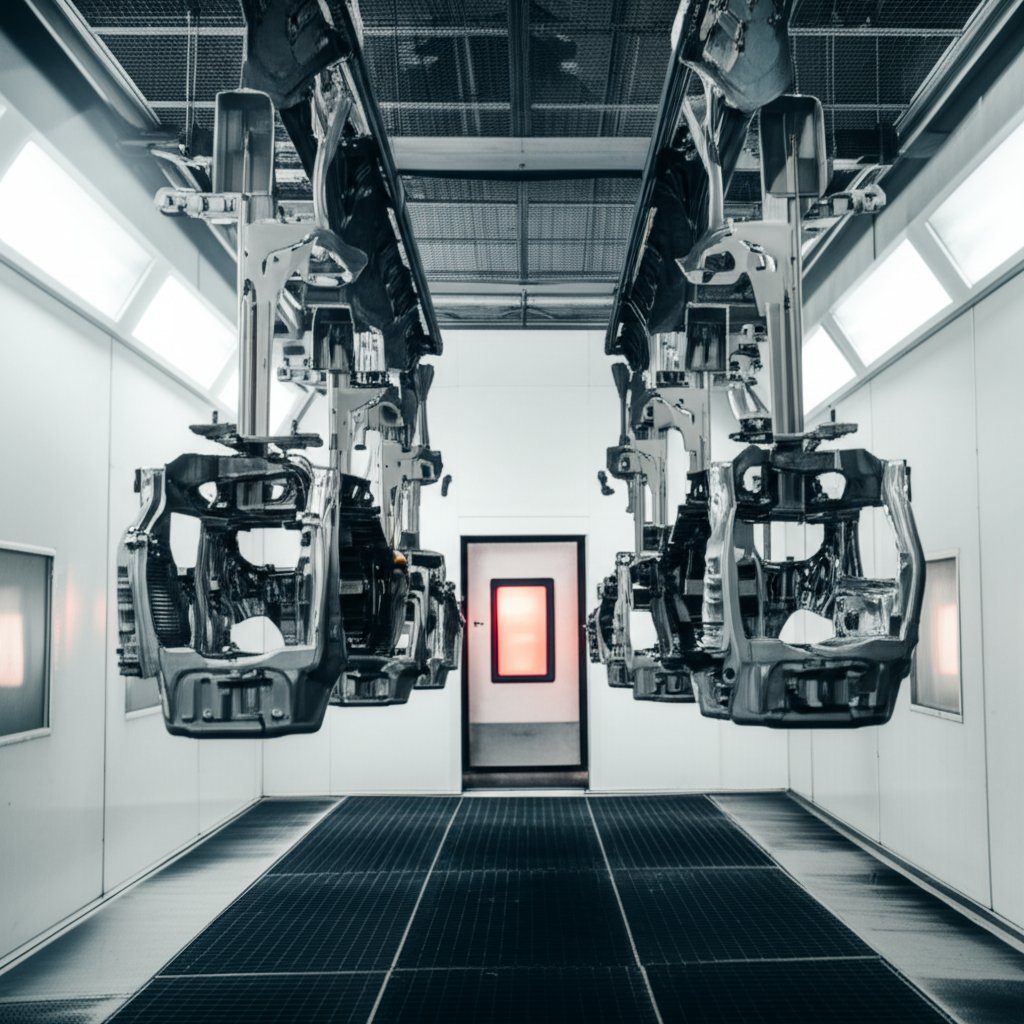

Як порошкове покриття працює крок за кроком для авто ліній

Ви колись дивилися на стенди і цікавилися, як порошковий покрив працює так одночасно на швидкості лінії? Використовуйте ці кроки процесу порошкового покриття як практичну основу для інженерів, покупців та операцій. Якщо ви плануєте, як порошково покрити кронштейні, колеса або перехресті, ця процедура порошкового покриття проходить від підготовки до витримання, щоб ви могли налаштувати налаштування з технічним листом даних постачальника (TDS).

Від поверхневої підготовки до лікування основних кроків

- Попередньо чисті. Виберіть масло, жир, пил, шматок, ржуди, налепки та оксиди. Для забезпечення чистоти поверхні перед покриттям Powder Vision Inc. можна використовувати витривальник або вибух.

- Переробка. Нанести покриття з перетворення фосфату заліза для підвищення стійкості до сполучення і корозії на сталі та алюмінії, а потім використовувати сумісний герметичний засоб. Тримайте герметику на правильному рН, щоб покриття прилепилося, і швидко сушіть, щоб уникнути спалаху ржавчини.

- Помий і суши. Останнє полоскування видаляє залишки попередньої обробки. Досконало сушіть, щоб перед розпиленням не залишилася вологість.

- Електростатичне застосування. Проведіть електростатичне порошкове покриття в чистому кабіні. Заряджений порошок притягується до заземлених частин для рівного покриття. Для дуже товстих плів можна використовувати методи рідиного ліжка на відповідних деталях.

- Лікування. Перемістити частини в духовку і дотримуватися TDS постачальника порошку для часу і температури печення порошкового покриття. Термозастійні порошки зазвичай вилікуються в діапазоні від 160 °C до 200 °C, приблизно від 320 °F до 392 °F, залежно від хімії і субстрату Huacai Powder Coating. Деякі процеси повідомляють про температуру витіснення вище 450 ° F для певних застосувань та методів.

- Заспокойся. Дозвольте деталям охолодити, щоб обробка стабілізувалася перед обробкою або упаковкою Powder Vision Inc.

- Інспекція. Перевірте зовнішній вигляд і покриття. Підтверди цілісність плівки на основі ваших специфікацій і рекомендацій постачальника. Подробицеві випробування в розділі якості цього керівництва.

Записки до рішення. Алюміній часто користується ретельною обробкою перетворення і контрольованою сухою. Сталеві препарати повинні повністю видаляти оксиди. Виберіть епоксид або поліестер на основі експозиції і продуктивності, а потім зачиніть параметри з TDS вашого постачальника.

Електростатика, пояснена простими термінами

Уявіть цю частину як магніт для пороху. Спрей-пістолет заряджає порошок, а заземлений металевий компонент тягне ці частини через електричне поле, тому покриття відбувається завдяки притягненню, а не високому тиску повітря. Техніка важливіша, ніж натиск. Повільні, послідовні проходження в чистому кабіні допомагають плівці ровномірно формуватися і зменшувати дефекти. Після розпилювання, частина йде в духовку, так що відкладений порошок зв'язків в пружному покритті Powder Vision Inc.

- Налаштування напруги пістолета

- Потік порошку і повітря для атомування

- Заземлення частини та якість контакту

- Швидкість лінії та баланс кабинки

Налаштуйте ці змінні за допомогою TDS постачальника і перевіріть на першому статті.

Профілі ліків і те, що вони контролюють

Термозастійливі порошки використовують тепло для викликання хімічної реакції, яка створює щільну, міцну, перекрещену плівку. Термопластичні порошки тають, течуть і затверджуються при охолоді без перехрестяних зв'язків. Після рекомендованого періоду загоєння це перетворює розпилюваний шар у безперервний, міцний вигляд. Якщо профіль печі відхиляється від TDS, продуктивність і зовнішній вигляд плівки можуть постраждати. На практиці, ви будете налаштувати зони печі і зупинятися на масі частини, щільність стойки, і зазначені порошкового покриття температури печення.

З чітким робочим потоком, наступний розділ допоможе вам вибрати хімію і обробку, як епоксид, поліестер, гібриди та текстури для навколишнього середовища, з яким стикаються ваші частини.

Порошок хімії і варіанти обробки, які підходять для авто потреб

Які порошкові покриття витримають дорожню соль, ультрафіолетові променів і тепло під капотом? Почніть з того, що вирівнюєте хімію з експозицією. У цьому короткому керівництві порівнюються основні типи порошкового покриття, щоб ви могли впевнено визначити, перш ніж вирізати ПО.

Вибір між епоксидним поліестером та гібридами

| Хімія | ЯКЕРЕ ПЕРЕВАГИ | Ключові обмінні операції | Пристосований для впливу ультрафіолетового світла | Типове використання в автомобілебудуванні |

|---|---|---|---|---|

| Епоксид | Чудова сцепність і хімічна стійкість | Звертається до жовтого або критового кольору на вулиці | Краще в закритих приміщеннях або як праймер | Первичні, підвіски під капотом, закріплювальні пристрої, інструменти обслуговування |

| Поліестер | Сильна устойливість до ультрафіолетових променів і збереження кольору | Низька стійкість до розчинників, ніж епоксидні | Добра для зовнішньої експозиції | Колеса, зовнішня обробка, стойки, покриття |

| Епокси-поліестерний гібрид | Збалансований зовнішній вигляд з поліпшеним жовтінням над прямим епоксидом | Не так стійко до погодних явищ, як чистий поліестер | Краще в закритих або захищених місцях | Інтернаєри, рамки, корпуси |

| Термопластичні | Зливається, м'яка гнучка поверхня | Менша стійкість до драпанок і обмежена вітряна стійкість | Зазвичай не для жорстокого використання на відкритому повітрі | Потоки або м'які пальці, якщо вони сумісні |

Коротше кажучи, епоксид відмінно відрізняється від інших по відношенню до стійкості і хімічної стійкості, в той час як поліестер відрізняється ультрафіолетовою стійкістю і довготривалим кольором, а гібриди забезпечують середню основу для покриття Wintoly

Коли термопластичний або терморегуляторний матеріал має сенс

Звучить складно? Уявіть дві сім'ї. Термосети перетинаються в духовці і не розплавляються пізніше, що підтверджує їх довговічність. Термопластики можуть знову танути, пропонуючи гнучкість, але зазвичай більш низьку скребкості і погодної стійкості, тому вони рідко вибираються для зовнішніх автопокриттів TIGER. Для відділення двигуна або деталей, що прилегли до вихлопних газів, оцінювати покриття порошкою з високою температурою за допомогою TDS постачальника. Системи на основі епоксиду часто відомі своєю відносно високою температурною стійкістю, але завжди підтверджуйте обмеження з виробником порошку.

Текстури та металеві ефекти без компромісу з продуктивністю

- Металевий порошковий ковток. Чудово підходить для колес і підвіски. Деякі металіки користуються прозорістю верхнього покриття, щоб зменшити відбитки пальців і підвищити довговічність, а з'єднані металіки допомагають консистенції на лініях утилізації Міцне порошкове покриття .

- Текстура і зморшки. Міні-текст до текстури піску може додати стійкості або жорсткого вигляду. Виконання маршурків залежить від точного закарбування, тому тримайте печню під сильним контролем. Текстурована чорна порошкова фарба є практичним вибором для кранців і перехребків.

- Вени і гальмури. Такі варіанти, як покрыття з мідіною порошкою, створюють відмінну, вимірювану поверхню для спеціальних випусків або деталей дисплею.

- Цовні кольори. Чорна порошкова оболонка залишається основним компонентом для обладнання під кузовом, в той час як біла порошкова оболонка забезпечує чистий зовнішній вигляд для внутрішніх або аксесуарних компонентів.

З хімією і зовнішнім виглядом, наступний крок - це розробка деталей покриття, таких як підготовка субстрату, маскування та покриття краю, щоб заблокувати перше надходження.

Автомобільні додатки та дизайн для успіху покриття

Чи створювали ви колись кронштейн, який ідеально виглядав на екрані, але після виготовлення мав тонкі краї або замкнуті бульбашки? Невеликі рішення щодо геометрії та підготовки визначають, наскільки надійно ваші деталі перетворяться на порошкове покриття з листового металу та литих компонентів, які пройдуть Процес затвердження серійних деталей (PPAP) без несподіванок.

Поради щодо проектування покриття складних металевих деталей

- Враховуйте товщину покриття. Порошкове покриття зазвичай додає 2–4 милі (0,05–0,1 мм) до покритих поверхонь. Додавайте зазор там, де утворення плівки впливає на посадку, та позначайте зони без покриття або маскування на кресленнях затвердженого листового металу.

- Проектуйте з урахуванням підвішування та покриття. Передбачте монтажні отвори або виступи для надійного підвішування та уникайте глибоких затемнених углублень, які важко рівномірно обприскувати.

- Використовуйте заокруглені краї та радіуси. Гострі краї мають тенденцію відтягувати покриття під час витримування. Невеликий радіус щонайменше 0,020 дюйма (0,5 мм) сприяє адгезії та зменшує ризик відколювання.

- Вентиляція та дренаж. Додайте вентиляційні та дренажні отвори в трубчасті або закриті елементи, щоб повітря та волога могли виходити під час випікання, зменшуючи виділення газів.

- Вказуйте маскування там, де це необхідно. Чітко позначте різьблення, посадкові місця підшипників або зони заземлення, які мають залишитися непокритими; використовуйте стрічку або спеціальні заглушки під час підготовки та нанесення покриття.

- Контроль якості зварювання та забруднення. Порошкове покриття підкреслює дефекти, тому мінімізуйте бризки при зварюванні та передбачте зручний доступ для попереднього очищення.

Основи підготовки сталі, алюмінію та нержавіючої сталі

Якісна підготовка перетворює напилення на довговічну систему. У автомобільній промисловості перетворювальні покриття хімічно наносяться перед фарбуванням або порошковим покриттям, щоб поліпшити корозійний захист і адгезію до металів, таких як сталь і алюміній. Оздоблення та покриття.

| Підложка | Типова попередня обробка | Рекомендації щодо проектування для повного покриття та точного прилягання |

|---|---|---|

| М’яка або вуглецева сталь | Фосфатне перетворювальне покриття для підвищення адгезії та захисту від корозії перед нанесенням покриття | Заплануйте розміри отворів для плівки товщиною 2–4 міл, заокругліть краї та уникайте зон затримки вологи. Ці практики зменшують необхідність переділу порошкового покриття на сталі. |

| Алюміній | Перетворювальні покриття на основі цирконію широко використовуються як екологічна альтернатива для багатоматеріальних кузовів і забезпечують прилипання фарби або порошкового покриття. | При нанесенні порошкового покриття на алюміній вентилюйте закриті елементи, передбачте доступ для підвішування та вкажіть маскування для провідних або спряжених поверхонь. |

| Нержавіючу сталь | Механічне дроблення гострим абразивом створює профіль якоря, необхідний для адгезії; травлення кислотою може працювати, але важче контролювати та утримувати Products Finishing | Якщо ви наносите порошкове покриття на виливки з нержавіючої сталі для кольору або ідентифікації, перевіряйте адгезію тестуванням після дроблення та маскуйте критичні посадки. |

Для ліній порошкового покриття сталі та підготовки алюмінію однакова чистота перед перетворенням є обов’язковою для отримання міцного профілю якоря та надійного зчеплення.

Найкращі практики маскування та покриття країв

- Позначте зони маскування в CAD та на кресленнях, щоб оператори могли наносити заглушки та стрічку там, де різьба, опорні поверхні або щільні посадки повинні залишатися відкритими.

- Надавайте перевагу великим радіусам замість гострих країв, щоб полегшити охоплення та утримання плівки в кутах.

- Передбачте елементи для підвішування на некритичних поверхнях, щоб зберегти чистоту декоративних сторін.

- Передбачте шляхи для вентиляції та дренажу в трубках, корпусах та глибоких порожнинах.

- Поширені деталі, які вигрішають від порошкового покриття в автомобільних програмах, включають кронштейни з листового металу, поперечні балки, корпуси та основи внутрішнього оздоблення. Узгоджуйте конструкції так, щоб ці компоненти з листового металу мали чіткі точки підвішування та плани маскування.

Невеликі виробничо-орієнтовані вибори, такі як радіуси, вентиляційні отвори та чітко визначені зони маскування, роблять більше для стабілізації виходу придатної продукції з першого разу, ніж коригування на пізніх етапах.

Після того, як підготовка матеріалу та геометрія налаштовані, наступний розділ перетворює ці ідеї на стандартну робочу процедуру (SOP), готову до виробництва, з контрольними списками для навчання та планом розташування лінії, який можна використовувати в робочому режимі.

Шаблони SOP, навчання та план розташування лінії для якісної системи порошкового покриття

Налаштовуєте систему нанесення порошкового покриття для автозапчастин? Скористайтеся цим практичним посібником, щоб стандартизувати систему порошкового покриття, зменшити варіації та досягти стабільних результатів без зайвих ускладнень. Коли ви обираєте порошкове покриття як перевагу у фінішній обробці, ці кроки допоможуть вам розпочати з впевненістю.

Стандартна експлуатаційна процедура від попереднього очищення до перевірки

- Попереднє очищення Мета — видалення мастил, забруднень, оксидів. Методи можуть включати протирання вручну, занурення в резервуари, ручні розпилювачі, ультразвукове очищення або багатоступеневі циркуляційні мийки з розпиленням. Перевіряйте чистоту за допомогою простих тестів, таких як відсутність розривів води або тест із білою ганчіркою. Див. огляд методів попередньої обробки та оцінки чистоти в посібнику TIGER «Попередня обробка для порошкового покриття». (Примітка щодо рішення: оберіть найменш агресивний метод, який надійно видаляє ваші забруднення.)

- Перетворювальна обробка Призначення — підвищення адгезії та стійкості до корозії. Поширені варіанти включають залізофосфат та цинкофосфат на чистому металі. Контролюйте час, температуру, концентрацію та рН для забезпечення стабільної якості покриття. (Примітка щодо рішення: вибирайте хімію залежно від основи та цілі щодо стійкості до корозії.)

- Промивання та просушування Призначення — запобігання перенесенню забруднень та залишків, які погіршують зчеплення. Використовуйте ефективну промивку між етапами та повне просушування перед нанесенням фарби для уникнення дефектів. (Примітка щодо рішення: посилюйте промивання після етапів фосфатування.)

- Електростатичне нанесення Призначення — отримання рівномірного шару покриття. Контролюйте налаштування пульверизатора, подачу порошку, заземлення та швидкість лінії. Підтримуйте чистоту кабіни та встановлюйте параметри згідно з технічними даними порошку. (Примітка щодо рішення: узгоджуйте напругу пульверизатора та подачу з геометрією та бажаним типом покриття.)

- Висушування Мета — досягнення остаточних властивостей плівки. Зосередьтеся на температурі деталі та стабільному часі витримки. Несинхронізовані лінії можуть призвести до перевипалювання або зміни кольору, якщо конвеєр зупиниться під час циклу, тому забезпечте стабільність за допомогою буферів і чітких правил запуску та зупинки. (Примітка щодо рішення: підтвердіть вулканізацію за допомогою рекомендованих постачальником перевірок.)

- Завершення тренування Мета — стабілізувати покриття перед подальшою обробкою. Уникайте складання гарячих деталей, що може пошкодити поверхню.

- Перевірка Мета — випускати лише придатні деталі. Перевірте зовнішній вигляд і рівномірність покриття зараз, потім перейдіть до офіційних тестів, описаних у наступному розділі. (Примітка щодо рішення: відокремте підозрілі партії для подальшого перегляду.)

- Контрольний список попередньої обробки Види забруднень: визначено олію, оксид, дим від зварювання. Обрано метод очищення: протирання вручну, занурення, розпилення за допомогою шланга, ультразвукова або сильфонна мийка. Зафіксовано концентрацію хімії та рН. Якість промивання підтверджено. Документально підтверджено чистоту: відсутність розривів водної плівки, білий рушник, стрічка або чорний світло, де це доречно.

- Контрольний список маскування Зони маскування позначені на кресленнях. Підтверджено високотемпературні заглушки та стрічки. Точки заземлення доступні та не мають покриття. Етикетки витримують передочистку та витримку.

- Навантаження пічі та журнал витримки Ідентифікатор деталі та ревізія. Положення на стелажі та щільність навантаження. Початок та завершення витримки. Підтверджено профіль температури деталі або свідчення за TDS.

- Приймання вхідних деталей Відстежуваність матеріалу та партії. Перевірка наявності фізичних пошкоджень. Чистота та якість зварювання. Точки підвішування наявні та придатні для використання.

- Звіт про остаточний огляд Зовнішній вигляд добре НЕДОБРЕ. Вимірювання товщини плівки відповідно до плану. Посилання на метод випробування адгезії. Рішення щодо переобробки та підтвердження.

Основи навчання операторів та шляхи сертифікації

Що потрібно вивчити командам перш за все? Пріоритетні питання включають основи корозії, етапи підготовки поверхні, налаштування параметрів, запобігання дефектам та методи контролю якості/випробувань. Структуровані програми охоплюють ці теми як для операторів, так і для планувальників, а деякі з них пропонують шлях сертифікованого фарбувальника для демонстрації надійності процесу IGP Powder Training. Використовуйте поєднання навчання в аудиторії та практичного супроводу біля кабіни, щоб прискорити освоєння порошкового фарбування та підтримувати актуальність навичок у різних змінах.

Компонування лінії та потік для стабільних циклів роботи

Прагніть до лінійного потоку: очищення від жиру → підсушування → камери розпилення → печі затвердіння → охолодження та перевірка, із буферами напівфабрикатів перед камерою та піччю. Багато ліній поєднують ручне та автоматизоване нанесення порошкового покриття, тому важливо збалансувати кількість операторів, швидкість конвеєра та асортимент продукції, щоб запобігти зупинкам і надмірному випалюванню. У опублікованому дослідженні показано, як погана синхронізація між швидкістю конвеєра, робочою силою при завантаженні/розвантаженні та різними розмірами деталей може призвести до перепалених деталей і поганої якості поверхні. Стандартизуйте густоту кріплення на стелажах, діапазони відстаней між пістолетом і деталлю, а також правила старту та зупинки, щоб захистити час циклу та рівномірність плівки.

Коли стандартизовані операційні процедури, навчання та процеси встановлено, наступним кроком є підтвердження продуктивності. Перейдіть до розділу якості, щоб вибрати методи тестування, встановити критерії проходження/непроходження тестів і забезпечити стабільну якість порошкового покриття у великих масштабах.

Методи контролю якості та інтерпретація результатів

Чи замислювались ви, чому покриття виглядає добре, але виходить з ладу під час експлуатації? Простий і дисциплінований план якості пов’язує ваші специфікації порошкового покриття з повсякденними перевірками, щоб захистити зовнішній вигляд і експлуатаційні характеристики реальних деталей.

Критичні випробування: адгезія, удар, корозія та твердість

| Випробування | Що це доводить | Як це проводити | Як аналізувати тенденції |

|---|---|---|---|

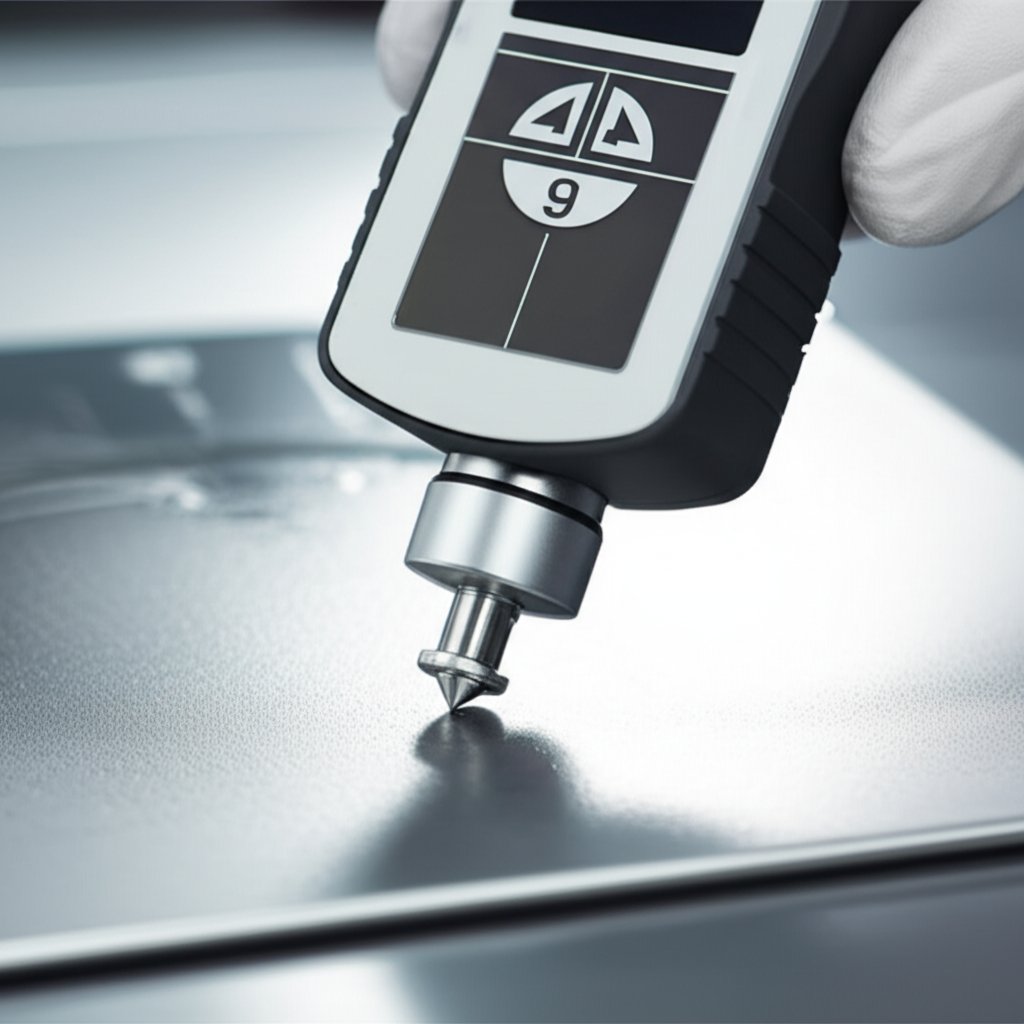

| Товщина плівки DFT | Покриття та рівномірність, які забезпечують довговічність порошкового покриття | Вимірюйте за допомогою відповідних приладів для вашої основи | Великі коливання свідчать про ризик для зовнішнього вигляду та захисту |

| Решітчастий тест на адгезію | Зчеплення покриття з металом | Нанесіть сітку, наклейте стрічку, видаліть | Незначне або відсутнє відшарування вказує на міцне зчеплення |

| Перевірка ступеня полімеризації розчинником | Ступінь полімеризації | Протирайте МЕК або ацетоном певну кількість подвійних протирок | М'якшення матеріалу або сильне перенесення свідчать про недостатню полімеризацію |

| Жорсткість олівця | Твердість поверхні та стійкість до подряпин | Використовуйте олівці з градацією твердості за визначеним методом | Досягнення потрібного класу без пошкодження покриття |

| Стійкість до ударів | Стійкість до утворення тріщин від раптового навантаження | Методи прямого та зворотного удару | Надмірна товщина плівки може знижувати ефективність при ударі |

| Вплив корозії | Ефективність захисної системи | Випробування на сольовий туман або подібні впливи | Використання як перевірки системи разом із попередньою обробкою та витримуванням |

| Глянцевий | Зовнішній вигляд і консистенція | Глянсовий прилад щодо стандарту | Відхилення можуть вказувати на зміну ступеня витримування або текстури |

Ці методи відповідають загальноприйнятим стандартам специфікацій порошкових покриттів, включаючи ASTM D3359 — адгезія, ASTM B117 — сольовий туман, ASTM D523 — блиск, ISO 2409 — адгезія, ISO 9227 — сольовий туман та ISO 1519 — гнучкість Houston Powder Coaters .

Правильне вимірювання товщини плівки

Якою є товщина порошкового покриття і якою вона має бути на вашій деталі? Чесно кажучи, лише такою, якою можуть забезпечити ваші специфікації та контроль процесу. Зосередьтеся на товщині сухої плівки (DFT), яку вимірюють неруйнівним методом, відповідним до матеріалу основи: магнітна індукція для сталі, вихрові струми для немагнітних металів або ультразвук, коли це необхідно. Визначте реальні межі DFT, калібруйте прилади та проводьте вимірювання на різних ділянках складної геометрії. Багато програм також застосовують правило 90:10 для прийняття, згідно з яким 90 відсотків показань мають відповідати або перевищувати номінал, а решта — не бути меншою за 90 відсотків номіналу Elcometer.

Встановлення критеріїв проходження чи відмови залежно від застосування

Почніть з технічного паспорта порошку та вашого креслення. Потім перевірте три основні аспекти у процесі нанесення порошкового покриття. По-перше, товщина сухої плівки (DFT) має бути в заданих межах. По-друге, затвердіння перевіряється методом протирання розчинником. По-третє, адгезія за допомогою решітчастого надрізу. Перевірка твердості олівцем додає впевненості. Наприклад, багато команд використовують визначену кількість подвійних протирів МЕК для підтвердження затвердіння та прагнуть досягти найвищих показників за шкалою решітчастого надрізу, коли передобробка якісна, а затвердіння правильне (IFS Coatings). Для деталей нижньої частини кузова посилюйте випробування на корозійну стійкість, оскільки умови експлуатації на дорозі жорсткіші, ніж для внутрішніх елементів оздоблення. Зв'язуйте критерії прийняття з очікуваними умовами експлуатації та повною системою: передобробка, матеріал порошкового покриття та режим затвердіння.

- План відбирання проб: вимірюйте кілька точок на кожну деталь і партію, зосереджуючись на різних геометріях.

- Контроль калібру: калібруйте та перевіряйте нульове положення перед змінами, реєструйте результати для аудиту.

- Відстежуваність: реєструйте партії, стелажі, уставки печі та час витримки, щоб пов’язати результати з причинами.

- Перевірте режим витримки, роботу печі та профілі температури деталей перед зміною налаштувань.

- Визначте, за яких візуальних недоліків потрібно проводити випробування DFT, адгезії або стійкості до розчинника.

Контроль DFT, підтвердження витримки та випробування адгезії — це обов’язкові елементи надійної специфікації.

Після забезпечення якості перейдіть до питань безпеки, дотримання екологічних вимог і управління відходами, щоб тримати лінію чистою, безпечною та готовою до перевірок під час нанесення покриття на високій швидкості.

Безпека, дотримання екологічних вимог і управління відходами у технології порошкового фарбування

Підтримання високої швидкості роботи та готовності до перевірок може нагадувати жонглювання. Здається складним? Використовуйте ці контрольні точки безпеки та охорони навколишнього середовища, щоб захищати людей, обладнання й покриття, виконуючи регуляторні вимоги.

Основні практики безпеки для камер і печей

- Засоби індивідуального захисту та респіраторний захист. Дотримуйтесь вимог OSHA щодо респіраторів, інформування про небезпеки, вентиляції та засобів індивідуального захисту, а також регулярно проходьте перевірку прилягання та навчання. Короткий огляд рекомендацій OSHA.

- Заземлення та контроль статики. Заземліть усі провідні об'єкти та персонал у зоні розпилювання. Підтримуйте опір на рівні або нижче 1 мегаома та контролюйте джерела запалювання відповідно до рекомендацій NFPA 33.

- Блокування вентиляції. Витяжна вентиляція має бути включена щоразу, коли відбувається розпилювання, а обладнання для розпилювання не повинно працювати, якщо вентилятори вимкнені. Це обмежує поширення парів та горючого пилу зони розпилювання.

- Захист автоматичної лінії. Використовуйте сертифіковані оптичні детектори полум'я, які швидко реагують, зупиняють конвеєр, вимикають вентиляцію та процес нанесення, а також знеструмлюють елементи високої напруги. Передбачте доступні аварійні кнопки вимкнення.

- Безпека печей та гарячих поверхонь. Встановлюйте обмеження високої температури та блокування перед подачею тепла. Інструктуйте персонал щодо небезпеки опіків та безпечних процедур входу, якщо потрібен доступ до печі.

- Підтримання чистоти від горючого пилу. Запобігайте накопиченню порошку на полицях, балках та підлозі. Використовуйте затверджені методи вакуумного очищення для небезпечних зон, підтримуйте чистоту поверхонь під час нанесення порошкового покриття та розмістіть таблички «НЕ КУРЕТИ ТА ЗАБОРОНЕНО ВІДКРИТЕ ВОГНЯ».

- Готовність до надзвичайних ситуацій. Проводьте навчання з блокування та розблокування обладнання, знайте місцезнаходження промивальників для очей та аварійних кнопок зупинки, шляхи евакуації та дії у разі розливу. Розміщуйте прості односторінкові плани реагування біля кабіни та печі.

Фільтрація повітря, поводження з відходами та підтримання чистоти

- Фільтрація та рециркуляція. Рециркулюйте відпрацьоване повітря лише за наявності фільтрів для частинок і приладів контролю парів, які налаштовані на подачу сигналу тривоги та автоматичне вимкнення процесу розпилення, якщо концентрації наближаються до небезпечного рівня. Нагрівання рециркульованого повітря має відбуватися після фільтрів і системи моніторингу.

- Відновлення порошку та повітроводи. Підтримуйте потік повітря та обладнання для відновлення таким чином, щоб повітряний порошок залишався у межах кабіни та системи відновлення. Забезпечте заземлення бункерів для рециркуляції.

- Усунення розлиття. Вилучіть джерела запалювання, використовуйте інструменти, що не дають іскри, та уникайте стисненого повітря під час очищення, якщо це не відбувається всередині камери або вентильованої зони з увімкненим витяжним обладнанням. Підтримуйте роботу вентиляції під час очищення.

- Відходи та викиди: зберігайте маніфести щодо утилізації відходів та дотримуйтесь чинних нормативів. Автомобільні програми мають документувати, як їх лінія покриття відповідає вимогам Агентства з охорони навколишнього середовища (EPA) щодо небезпечних забруднювачів повітря та контролю ЛОС. NESHAP Агентства з охорони навколишнього середовища США для поверхневого фарбування автомобілів та легких вантажівок .

- Вода та підготовка поверхні. Підтримуйте робочий стан ванн підготовки та промивання, де можливо, використовуйте замкнений цикл промивання для зменшення скидів. Реєструйте перевірки хімії та заміну фільтрів.

Порошкові системи сприяють досягненню цілей сталого розвитку щодо ЛОС та НАЗ, проте залишаються обов’язковими суворі процедури безпеки.

Правові аспекти та документація

- Паспорти безпеки та навчання. Зберігайте актуальну бібліотеку паспортів безпеки, записи про навчання з питань комунікації щодо небезпек та розміщуйте вимоги щодо засобів індивідуального захисту в місцях використання.

- Програма респіраторної безпеки. Зберігайте актуальними записи щодо вибору респіраторів, медичного допуску та перевірок прилягання.

- Огляди обладнання. Реєструйте перевірки блокувань кабін і печей, ефективності вентиляції, тестів оптичних детекторів полум'я, огляди спринклерів або систем гасіння, а також перевірки цілісності заземлення.

- Записи технічного обслуговування. Відстежуйте обслуговування системи рециркуляції, заміну фільтрів, калібрування печі, обслуговування вентиляторів для стабільності роботи та зменшення ризиків.

- Документування відходів. Зберігайте накладні та журнали розливів. Перевіряйте практики утилізації відповідно до місцевих вимог.

Цікавитесь, чи можна наносити порошкове покриття на пластик? Цей посібник присвячений порошковому фарбуванню металу в автомобільній галузі. Нанесення порошкового покриття на пластик або будь-яке пластикове покриття на металеві вироби, що містять неметалеві вставки, вимагає окремого технологічного процесу та перевірки безпеки разом із постачальником. Багато команд просто позначають порошкове покриття пластику як нещо, що виходить за межі проекту, під час PPAP, щоб уникнути плутанини.

З наявністю систем безпеки та екологічного контролю ви зможете швидше виявляти проблеми й оперативніше їх усувати. Далі — матриця усунення несправностей для діагностики дефектів, відновлення покриття та запобігання їх повторенню.

Діагностика дефектів та відновлення порошкових покриттів

Помітили «апельсинову шкірку» або шорсткі ділянки на порошковому покритті після затвердіння? Звучить складно? Скористайтеся цією швидкою матрицею та робочим процесом відновлення, щоб визначити первинну причину, швидко все виправити та запобігти повторенню дефектів без припущень.

Матриця діагностики дефектів для швидкого визначення первинної причини

| Дефект | Ймовірно, що це викликає | Негайна коригувальна дія | Профілактичні заходи |

|---|---|---|---|

| «Апельсинова шкірка» або зерниста плівка | Низьке або надмірне завдання плівки, погане заземлення, неправильні налаштування кВ або подачі порошку | Перевірте заземлення та контакт, виправте кВ та подачу, відрегулюйте товщину плівки | Очищайте стелажі/гаки, дотримуйтесь рекомендованої товщини плівки за технічними умовами, підтримуйте стабільність у камері |

| Тонкі кути або заглибини у «клітці Фарадея» | Внутрішні кути відводять заряд, низький потік, пістолет надто далеко, рециклаючий порошок надто дрібний | Збільште потік, точно націльте на заглибини, оптимізуйте відстань між пістолетом і деталлю, розгляньте легкий передній нагрів | Орієнтуйте деталі для кращого доступу, дотримуйтесь співвідношення свіжого та відновленого порошку, проектуйте з урахуванням покриття |

| Зворотна іонізація при нанесенні порошкового покриття | Надмірний заряд або нанесення, високі кВ та мікроампери, зайві проходи | Зменште кВ та мікроампери, збільште відстань пістолета, робіть легші проходи | Контролюйте струм, наносіть покриття шарами на складні форми, тренуйте персонал для однакової товщини плівки |

| Постріли або стрибки тиску | Надмірна флюїдизація, накопичення в наконечнику, зношені насоси або довгі/перегнуті шланги, волога в повітрі | Очистіть наконечник і електрод, усуньте несправності шлангів, осушіть повітря, скиньте налаштування флюїдизації бункера | Графік ТО, повітряні осушувачі/фільтри, заміна зношених деталей |

| Погана товщина або покриття | Погане заземлення, неправильні налаштування, надто щільне розташування рейок, подача деталей, перепади вологості | Очистіть гачки, дотримуйтесь правильного розташування, налаштуйте потік і кількість проходів, стабілізуйте камеру | Перевірте цілісність заземлення, стандартизуйте налаштування, контролюйте середовище |

| Прогинання або бурульки | Надмірна плівка або перегріта основа перед затвердінням | Зніміть покриття та нанесіть заново, зменшіть потік, уникайте надмірного попереднього нагріву | Дотримуйтесь товщини плівки за технічними даними, використовуйте легші багаторазові проходи на важких ділянках |

| Піни або пінистість | Затриманий газ або волога, надто товста плівка | Зменшити товщину плівки, налаштувати параметри печі або швидкість лінії, переконатися, що деталі сухі | Тщательне просушування, реалістичні цілі за товщиною плівки, стабільний режим витримування |

Чи іржавіє порошкове покриття на сталі? Якщо ділянки Фарадея або краї залишились тонкими або непокритими, ці місця стають більш підверженими корозії, тому важливим є повне покриття IFS Coatings.

Робочі процеси ремонту та повторного нанесення, які забезпечують збереження експлуатаційних характеристик

- Оцініть доцільність. Переконайтеся, що дефект можна усунути без пошкодження функціональності чи допусків.

- Підготуйте поверхню. Видаліть розпушений матеріал за допомогою дротяної щітки або шліфуванням. Згладьте нерівні ділянки, потім знятий пил здути або змилити. Повністю висушити.

- Налаштуйте параметри для другого шару. Зменшіть струм до приблизно 20–40 мікроампер, збільште подачу порошку приблизно на 10%, та відведіть пульверизатор на 1–2 дюйми далі. Дотримуйтесь сталої відстані, нанесіть повторно повністю всю A-поверхню, потім витримайте за звичайним циклом. Деякі порошки потребують легкого шліфування для поліпшення адгезії між шарами Products Finishing .

- Проведіть повторну перевірку. Переконайтеся у відповідності зовнішнього вигляду та повноти покриття перед здачею.

Якщо ви фарбуєте порошкове покриття металу в процесі ремонту, застосовуються ті самі рекомендації щодо підготовки поверхні та легкого шліфування. Ці корективи є практичним керівництвом щодо нанесення порошкового покриття на метал під час повторної обробки.

Профілактичні заходи для стабілізації остаточного покриття

- Заземлення та чистота. Підтримуйте чистий контакт метал-до-металу на гачках і стелажах. Фіксуйте перевірки заземлення щозміни.

- Навколишнє середовище та відстань. Контролюйте вологість і температуру в межах сталих значень, регулюйте співвідношення свіжого порошку до відновленого, дотримуйтесь розумної відстані між пульверизатором і деталлю для рівномірного покриття. Типові рекомендації включають приблизно 40–60% відносної вологості, умови зберігання/нанесення 70° ± 10°F, а також приблизно 8–10 дюймів на автоматичних лініях або 6–10 дюймів вручну — згідно з практичними порадами з наведеного вище керівництва.

- Уніфікуйте налаштування. Зафіксуйте параметри напилення порошкового покриття — кВ, мікроампери, подачу та форми розпилення — окремо для кожної групи деталей.

- Дисципліна обладнання. Запобігайте утворенню відкладень на наконечниках та електродах, уникайте надмірної флюїдизації, використовуйте сухе стиснене повітря та замінюйте зношені насоси або вентурі.

- Подання. Розташовуйте деталі з інтервалом, щоб уникнути електростатичної конкуренції, та орієнтуйте складні геометрії для забезпечення доступу.

- Відстежуйте та аналізуйте. Реєструйте переділку за видами дефектів, щоб виявляти закономірності та стабілізувати результати порошкового фарбування.

Скористайтеся цією матрицею та своїми записами переділки, щоб негайно зменшити варіативність, а потім перенесіть ці дані до моделі вартості та ROI, щоб побачити, як зменшення кількості дефектів підвищує пропускну здатність і маржу.

Модель розрахунку вартості та ROI для автомобільних програм

Коли ваш фінансовий директор запитає, який шлях дешевший протягом усього життєвого циклу програми, як ви зможете впевнено відповісти? Скористайтеся цією нейтральною, модульною моделлю, щоб порівняти порошкове та рідке фарбування для реальних автомобільних застосунків без припущень.

Чинники вартості порошкового та рідкого покриття, які необхідно враховувати

| Категорія | Приклади чинників вартості | Що потрібно враховувати | Джерела отримання даних | Примітки |

|---|---|---|---|---|

| Матеріали | Порошок $ за фунт, ефективність перенесення при першому проході, швидкість відновлення надлишкового розпилювання, втрати при зміні кольору | Ціна за кольором, цільова товщина плівки, сумісність з рециклінгом, очікувані відходи під час зміни кольорів | Пропозиція постачальника та технічний паспорт (TDS), випробування на лінії | Порошок може досягати високої ефективності перенесення та повторного використання надлишкового розпилювання, що зменшує відходи та витрати на матеріали PBZ Manufacturing. |

| Роботи | Передочистка, маскування, підвішування, час напилення, інспекція, переділка | Час виконання кожного завдання для сімейства деталей, рівень підготовки персоналу, покриття змін | Хронометражні дослідження, пробні запуски | Конструкція, орієнтована на фарбування, може скоротити час маскування та дотикання. |

| Амортизація обладнання | Камери, печі, мийки, установки рециклінгу, машина для нанесення порошкового покриття, піддони | Капітальні витрати, очікуваний термін експлуатації, план обслуговування, використання | Кошториси капітальних витрат, графіки бухгалтерського обліку | Порівняйте ручну лінію та конвеєрну систему порошкового покриття на передбачуваній потужності. |

| Енергія | Щільність завантаження печі, цикли витримки, підігрів після обробки, стиснене повітря, вентилятори | Енергія на партію або на годину, швидкість лінії, уставки пічок і ванн | Лічильники комунальних послуг та рахунки, журнали процесів | Відобразіть енергетичні витрати за технологічними блоками, щоб визначити інтенсивність споживання та можливості економії. Просунута енергетика. |

| Якість | Вихід придатної продукції з першого разу, частка переділу, брак, варіація товщини | Діаграма Парето дефектів, трудовитрати на повторне фарбування, витрати на знешкодження та повторну обробку | База даних забезпечення якості, реєстри актів НВ | Стабільне відвердіння та нижча товщина плівки забезпечують менший обсяг переділки та захищають покриття порошкового фарбування. |

| Відповідність | Утилізація відходів, фільтри, стічні води, звітність | Витрати на утилізацію, інтервали заміни фільтрів, обслуговування ванн | Журнали ЄОЗ, записи про сервісні послуги постачальників | Включіть обслуговування фільтра рециркуляції та управління хімікатами попередньої обробки. |

Як заповнити калькуляційний розрахунок даними постачальника

- Матеріали. Запитайте в виробників порошкових покриттів та промислових фарбувальників ціни за кольором, рекомендовану товщину плівки, рекомендації щодо рециркуляції та процедури зміни кольору. Моделюйте FPTE та рециркуляцію залежно від типу вашої системи, оскільки циклонні та картриджні системи рециркуляції мають різну ефективність використання (Products Finishing).

- Процес та енергія. Фіксуйте температуру мийних ванн, сушарок та печей відвердіння, а також швидкість лінії. Складіть просту блок-схему процесу, щоб узгодити енерговитрати з кожним етапом та оцінити інтенсивність на деталь або на годину Просунута енергетика .

- Праця. Виміряйте час попереднього очищення, маскування та проходів напилення для кожної групи деталей. Фіксуйте хвилини переналагодження та час очищення між кольорами

- Якість. Перегляньте історію переділки та браку за видами дефектів. Пов’яжіть дефекти з витратами на робочу силу, матеріали та затримки.

- Дотримання вимог. Додайте до аркуша дані про відходи, заміну фільтрів та обслуговування ванн. Використовуйте тимчасові позначки, доки не отримаєте рахунки-фактури.

Порада. Порівнюйте порошки за вартістю на квадратний фут нанесеного покриття, а не лише за ціною за фунт, оскільки характеристики нанесення та відновлення визначають реальні витрати (Products Finishing).

Аналіз впливу переділки, енергоспоживання та продуктивності

- Порівнюйте вартість на деталь при пропускній здатності лінії. Занижуючи буфери незавершеної продукції, ви можете помилитися у розрахунках часу перебування в печі та інтенсивності споживання енергії.

- Виділіть трудові витрати на маскування. Невелика зміна конструкції, яка усуває зону маскування, може принести більше економії, ніж будь-яка знижка на матеріал, у масштабі виробництва.

- Оцініть енергоспоживання партіями порівняно з безперервним процесом. Густота завантаження печі та стабільність процесу вулканізації часто впливають на загальну вартість сильніше, ніж ціна одиниці продукції.

- Моделюйте сценарії зміни кольорів. Часта зміна кольорів збільшує витрати на продувку та простої. Враховуйте це зниження у показниках використання потужностей та трудових витратах.

- Використання напруги. Вищий коефіцієнт першого проходу та добре обслуговувані системи рециркуляції зменшують витрати на матеріали та кількість відходів.

Побудуйте порівняння на основі реальних комерційних пропозицій, даних технічних паспортів та виміряних показників часу, потім моделюйте сценарії для найважливіших процесів нанесення покриттів. Далі застосуйте цю методику для створення короткого списку партнерів і перевірки їх відповідності за допомогою випробувань як на власних лініях, так і у сертифікованих постачальників.

Вибір надійного партнера для порошкового фарбування автомобілів

Готові перетворити свої специфікації на стабільне виробництво з розрахунковою потужністю? Вибір правильного постачальника для порошкового фарбування автодеталей — це стратегічний важіль для забезпечення якості, швидкості та мінімізації ризиків. Скористайтеся цим контрольним списком, щоб порівняти постачальників порошкових покриттів для автомобільної галузі без припущень.

На що звернути увагу при виборі партнера з порошкових покриттів автомобільного класу

- Система якості та автомобільна дисципліна. Пріоритетність готовності до IATF 16949, можливості APQP та PPAP, а також підтвердження контролю товщини. Багато програм вимагають, щоб покриття надсилало дослідження здатності товщини з 30 деталями під час PPAP Marwood Supplier Requirements Manual.

- Досвід, сертифікація, страховка та терміни виконання. Шукайте перевірений портфель, сертифікацію ISO 9001, чітке страхування відповідальності за продукт і визначені терміни поставки для захисту графіків Keystone Koating selection tips.

- Підготовка поверхні та різноманітність хімії. Підтвердьте наявність внутрішніх опцій підготовки та підтримку необхідних хімічних складів — від епоксидних грунтів до зовнішніх поліестерних систем для порошкового покриття транспортних засобів.

- Нанесення та контроль витримки. Дізнайтеся про профілювання печей, стандарти кріплення, процедури зміни кольору, практики рециркуляції та інструкції для першого зразка при порошковому покритті автомобілів.

- Можливості контролю. Переконайтеся у наявності каліброваних приладів і методів на місці для перевірки DFT, адгезії, блиску, ударної стійкості та корозійної стійкості з документальним підтвердженням калібрування.

- Продуктивність відповідно до вашого такту. Перевірте щільність стелажів, кількість камер, вплив зміни кольорів та плани заміни обладнання, пов’язані з вашим асортиментом продукції.

- Відстежуваність та відповідність. Забезпечте відстежуваність партій, готовність документації PPAP та контроль заборонених речовин у відповідності з вимогами автомобільної галузі.

- Упаковка та обробка. Вимагайте упаковку, яка запобігає подряпинам, маркування та плани перевезення, що зберігають якість покриття.

Від прототипу до виробництва: як масштабувати без несподіванок

Здається складним? Спрощується, коли ту ж команду залучено до DFM, зразків і виробництва. Постачальники з комплексними можливостями обробки металу можуть скоротити взаємодії та ризики термінів поставок. Наприклад, Shaoyi пропонує швидке прототипування, штампування та обробку, порошкове фарбування та інші види поверхневих покриттів, збірку та якість, сертифіковану за IATF 16949, під одним дахом. Такий інтегрований підхід допомагає вам на ранніх етапах закріпити параметри стелажів, часові вікна полімеризації та контроль товщини, а потім успішно реалізувати процес порошкового фарбування для автомобілів на лінійній швидкості.

План дій та ресурси для початку роботи

- Визначте вимоги. Перелічте деталі, основи, цільові діапазони товщини покриття (DFT), стандарти зовнішнього вигляду, план випробувань, річні обсяги та рівень PPAP для порошкового покриття автодеталей.

- Створіть короткий список постачальників. Порівняйте металеві порошкові фарбувальники за наявністю сертифікатів, автомобільних рекомендацій, варіантів підготовки поверхні, наявності лабораторій контролю якості та потужностей для вашого асортиментного переліку геометрій.

- Проведіть пробні випробування. Замовте зразки з нанесеним покриттям разом із картами товщини, температурними профілями печі та звітами про перевірку, що відображають реальні стелажі та кольори для порошкового покриття автомобілів.

- Оцініть результати за показниками. Порівняйте вихід придатної продукції з першого разу, шляхи усунення браку, час простою при зміні кольору та оперативність реакції на зміни графіку.

- Обирайте за можливостями та дисципліною. Надайте замовлення партнеру, який демонструє стабільний контроль процесу, чітку документацію та швидке комунікування для порошкового покриття автодеталей.

Використовуючи структурований контрольний список та підхід, орієнтований на випробування, ви зменшите ризики та досягнете стабільних, готових до виробництва покриттів у межах всієї програми.

Часті запитання про порошкове покриття автомобілів

1. Що таке екологічне металеве покриття?

Порошкове фарбування — це покриття для металевих деталей із низьким вмістом ЛОС, без розчинників. Сухий порошок наноситься електростатично, а надлишки можна відновити, що зменшує відходи та забезпечує міцну плівку, придатну для автомобільного середовища.

2. Як довго триває порошкове покриття на металі?

Термін служби залежить від якості підготовки поверхні, хімії порошку, контролю товщини плівки, режиму витримки та умов експлуатації. Для зовнішніх деталей зазвичай використовують стійкі до УФ-випромінювання поліестерні системи, тоді як для грунтів і внутрішніх деталей можуть застосовуватися епоксидні або гібридні склади. Дотримання нормованої товщини сухої плівки та перевірка витримки й адгезії під час виробництва допомагають продовжити термін експлуатації.

3. Які основні етапи процесу порошкового покриття для автозапчастин?

Практична послідовність: попереднє очищення, нанесення перетворювального шару, промивання та просушування, електростатичне розпилення, витримування в пічці згідно з технічними даними постачальника порошку, охолодження та перевірка. Основні змінні включають напругу в пістолеті, подачу порошку, заземлення та швидкість лінії, які мають бути встановлені згідно з рекомендаціями постачальника та після першого випуску виробу.

4. Яке порошкове покриття слід використовувати для дисків коліс, кріплень і внутрішніх декоративних елементів?

Використовуйте поліестер для деталей, підданих УФ-впливу, таких як колеса, епоксидну смолу як грунт або для внутрішніх та не підданих УФ ділянок, а також гібридні склади, коли потрібні збалансовані властивості. Текстурований чорний колір поширений для кріплень, металізовані та венкові покриття додають стилю видимим деталям, а високотемпературні склади оцінюються для моторного відсіку або ділянок поблизу вихлопної системи згідно з TDS.

5. Як обрати постачальника порошкового покриття для автозапчастин?

Зосередьтеся на готовності до IATF 16949, можливостях PPAP, варіантах підготовки поверхні, контролі відвердіння та наявності лабораторії для перевірки на місці. Запитайте пробні партії з картами товщини покриття та температурними профілями печі, потім порівняйте вихід придатної продукції з першого разу та ефективність заміни обладнання на заданому рівні. Для комплексного прототипування та виробництва під одним дахом розгляньте співпрацю з підприємством, готовим до роботи у сфері автомобілебудування, таким як Shaoyi, яке надає послуги з обробки металу, нанесення порошкових покриттів і збірки за адресою https://www.shao-yi.com/service.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —