Що таке хімічне нікелювання: процес, контроль, виправлення

Хімічне нікелювання простими словами

Просте визначення хімічного нікелювання

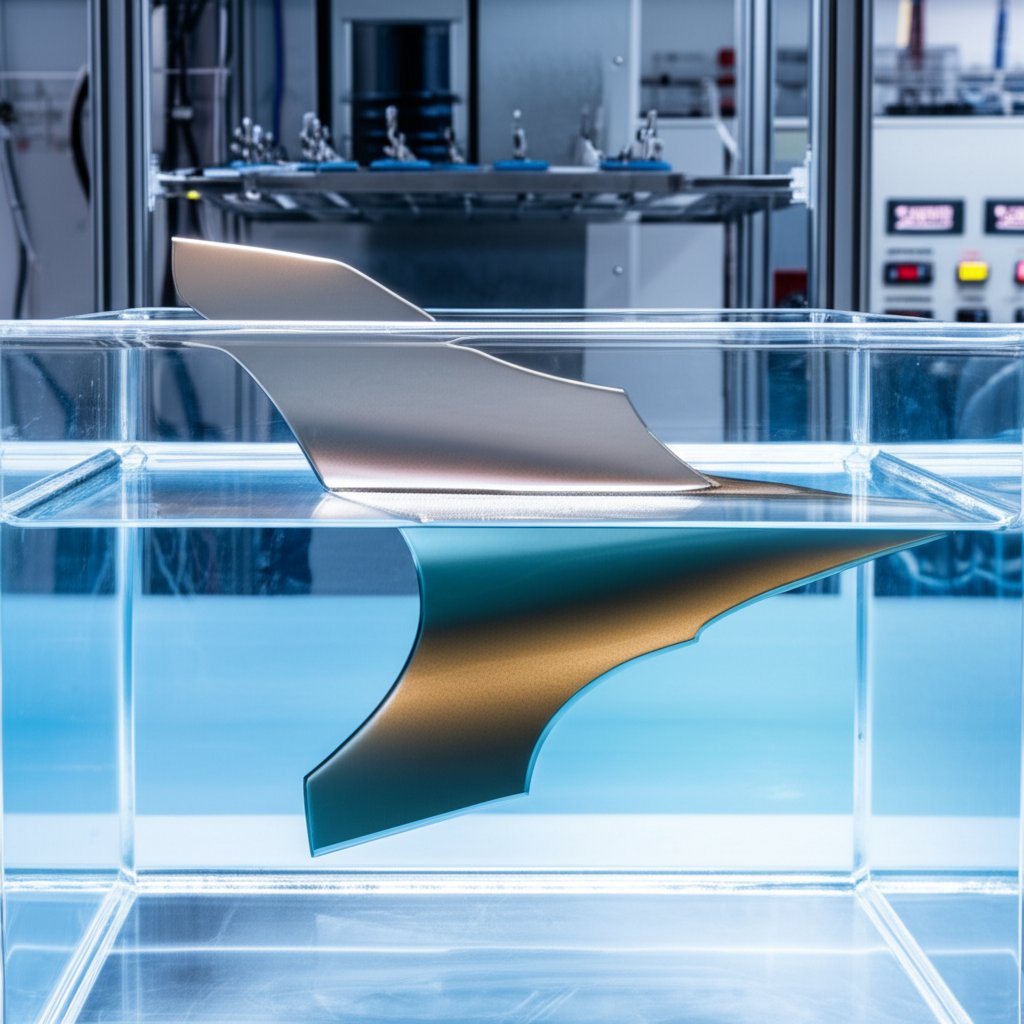

Що таке хімічне нікелювання? Простими словами — це процес, при якому шар нікелевого сплаву, зазвичай нікель-фосфор (Ni-P) або іноді нікель-бор (Ni-B), наноситься на металеву чи неметалеву поверхню за допомогою хімічної реакції, а не електрики. Це означає, що не потрібні дроти, зовнішнє джерело живлення чи складне обладнання. Натомість деталь занурюють у спеціально підготовлений хімічний розчин, де йони нікелю відновлюються та безпосередньо зв'язуються з поверхнею, утворюючи рівномірне нікелеве покриття.

Якщо ви коли-небудь цікавилися що таке нікелювання загалом, головна ідея полягає в захисті деталей від зносу та корозії або поліпшенні їхнього зовнішнього вигляду. Хімічне нікелювання вирізняється тим, що воно автокаталітичне: реакція продовжується доти, поки розчин свіжий, а поверхня належним чином підготовлена. Саме тому хімічне нікелювання використовується у всьому — від прецизійних шестерень і форм до кухонної фурнітури та електроніки.

Чим воно відрізняється від гальванічного покриття

Звучить складно? Уявіть два різні способи покриття деталі. При електролітичному нікелюванні (традиційний метод) потрібен електричний струм, щоб перенести іони нікелю на поверхню. Це означає, що ділянки ближче до електродів отримують більше нікелю, тоді як заглибини та краї часто отримують менше. У результаті покриття може бути неоднаковим — товстішим на плоских поверхнях і тоншим у кутах або глибоких отворах.

Електролізний покрив, з іншого боку, не залежить від електрики. У результаті хімічної реакції нікель рівномірно відкладається на кожній поверхні, незалежно від її складності. Це означає, що навіть внутрішні пробої, нитки і складні особливості отримують послідовний захисний шар. Для багатьох інженерних та промислових застосувань ця однорідність є переломним моментом.

Основні властивості та їх значення

Чому ж ви обрали безелектронікель? Ось основні переваги, які ви відразу помітите:

- Однорідна товщина навіть на складних геометріях та внутрішніх поверхнях

- Висока стійкість до корозії особливо з високофосфорним EN, який є аморфним і стійким до нападу води, солі та багатьох хімічних речовин

- Підвищена зносостійкість захищує рухомі частини і продовжує термін служби

- Контроль розмірів критична для точних компонентів, де кожен мікрон має значення

- Атрактивна, налаштована обробка від матового до яскравого, залежно від формулювання

Після термічної обробки хімічне нікелювання може стати ще твердішим, що робить його придатним для форм і вузлів, схильних до зносу. Однак підвищення твердості за рахунок нагрівання може знизити стійкість до корозії, тому важливо підібрати процес залежно від ваших потреб. Покриття є гладким і рівномірним, що ідеально підходить для деталей, які вимагають як високих експлуатаційних характеристик, так і професійного вигляду.

Хімічне нікелювання не є універсальним рішенням. Змінюючи вміст фосфору (низький, середній, високий) або використовуючи альтернативи, такі як нікель-бор або співосадження PTFE, можна адаптувати властивості покриття для різних умов експлуатації — чи потрібна вам підвищена стійкість до корозії, кращий захист від зносу або додаткова змащувальність.

Хімічне нікелювання забезпечує рівномірне, стійке до корозії та захищене від зносу нікелеве покриття — особливо там, де найбільше значення мають точність і довговічність.

Отже, якщо вам потрібне покриття, яке є надійним, стабільним і універсальним, електролізне нікелювання часто є найкращим вибором — особливо порівняно з електролітичним нікелюванням для складних або високоефективних деталей.

Як працює процес електролізного нікелювання крок за кроком

Коли ви чуєте про процес електролізного нікелювання, це може здатися таємничим хімічним експериментом. Але на практиці це ретельно контрольована послідовність кроків — кожен із яких має важливе значення для отримання якісного, рівномірного нікелевого покриття. Розглянемо поетапно цей процес, щоб ви могли побачити, як відбувається «магія» — від сирої деталі до готового продукту.

Підготовка поверхні та активація

-

Вхідний огляд та попереднє очищення

- Що перевіряти: Перевірте наявність видимих пошкоджень, забруднень або неправильних деталей. Підтвердіть тип матеріалу та стан поверхні.

-

Дегрещування та лужне очищення

- Що перевіряти: Переконайтеся, що всі масла, мастила та залишки з виробництва повністю видалені. Перевірте наявність поверхні, вільної від водяних крапель (вода повинна рівномірно стікати, не збираючись у краплі).

-

Кислотне травлення та активація поверхні

- Що перевіряти: Шукайте рівномірне матування або травлення — не повинно бути блискучих або темних ділянок. Для непровідних або пасивних металів переконайтесь у належній активації (іноді за допомогою спеціалізованих активаторів або подвійного цинкування для алюмінію).

Тривале підготовчий етап поверхні є обов’язковим. Уявіть собі фарбування брудної стіни — пропуск цього кроку призведе до поганої адгезії та дефектів покриття.

Автокаталітична хімія осадження

-

Витримування в розчині безструмового нікелювання

- Що перевіряти: Перевірте склад ванни — концентрація іонів нікелю, відновника (зазвичай натрію гіпофосфіту), комплексуючих агентів, стабілізаторів та ПАР має відповідати вказаним виробником межам.

- Контролюйте температуру ванни (зазвичай 85°C–95°C) та рН (зазвичай від 4 до 6), як рекомендовано для конкретного складу розчину.

- Забезпечте наявність перемішування та фільтрації, щоб запобігти утворенню частинок і забезпечити рівномірне осадження.

- Перевірте кріплення деталей — всі поверхні мають бути відкритими, а розчин — вільно циркулювати.

-

Безструмове осадження

- Що перевіряти: Контролюйте швидкість нанесення покриття та час витримки для досягнення заданої товщини. Слідкуйте за виділенням газу (бульбашками) та зовнішнім виглядом поверхні — метою є рівномірне, гладке покриття без дефектів.

- Ведіть облік терміну використання розчину, номерів партій та поповнень у журналі для забезпечення можливості відстеження та контролю процесу.

Процес хімічного нанесення покриття ґрунтується на автокаталітичній реакції: відновлювальний агент (часто гіпофосфіт) віддає електрони, дозволяючи іонам нікелю осідати у вигляді сплаву нікель-фосфор на активованій поверхні. Ця реакція триває доти, поки хімічний склад сбалансований і поверхня залишається каталітичною.

Остаточна обробка та контрольні етапи якості

-

Промивання та нейтралізація

- Що перевіряти: Використовуйте деіонізовану воду для ретельного промивання між етапами. Переконайтеся, що немає перенесення хімікатів — залишки можуть призвести до плям або корозії згодом.

-

Термічна обробка або витримка (якщо потрібно)

- Що перевіряти: Переконайтеся, що температура печі та час витримки відповідають технологічним вимогам. Термічна обробка може збільшити твердість або зняти водневе напруження в покритті.

-

Остаточний огляд та вимірювання

- Що перевіряти: Перевірте покриття, рівномірність товщини, адгезію та зовнішній вигляд. Виміряйте товщину осаду та підтвердьте, що вона відповідає вимогам.

Сувора чистота, обережний контроль ванни та дисципліноване промивання є основними запобіжниками забруднення та втрат переносу в процесі хімічного нікелювання.

Пам'ятайте, кожна процедура хімічного нікелювання має бути адаптована до конкретної основи, геометрії та вимог щодо кінцевого використання. Температура ванни та рН можуть варіюватися залежно від хімії — завжди дотримуйтесь технічних паспортів постачальника щодо точних меж контролю.

Ведення детального журналу є необхідним для відстежуваності та покращення процесу. Фіксуйте:

- Номери партій та ідентифікатори деталей

- Тривалість роботи ванни та додавання хімікатів

- Температуру, рН та рівень розчину

- Подачу реагентів та обслуговування устаткування

Дотримуючись чіткого процесу хімічного нікелювання, ви отримаєте стабільні покриття з високими експлуатаційними характеристиками, готові до використання в складних умовах. Далі ми розглянемо, як вибрати правильний варіант хімічного нікелювання для ваших інженерних потреб.

Посібник з вибору хімічного нікелювання для інженерів

Вибір вмісту фосфору

Коли виникає необхідність вибрати правильне покриття хімічним нікелем для вашого застосування, перше запитання: який рівень фосфору вам потрібно вказати? Відповідь визначає експлуатаційні характеристики з точки зору стійкості до корозії, твердості, здатності до паяння та навіть магнітної поведінки. Розглянемо основні категорії:

- Низький вміст фосфору (2–4% P): Забезпечує найвищу твердість у стані після нанесення та стійкість до зношування, що робить його ідеальним для абразивних середовищ і умов, де потрібні гарна паяність або електропровідність. Ці покриття добре себе показують в лужних або їдких умовах, але менш стійкі до дії кислот.

- Середній вміст фосфору (5–9% P): Робоча кінь галузі, який поєднує стійкість до корозії, твердість і зовнішній вигляд. Покриття електролізного нікелю з середнім вмістом фосфору широко використовуються в загальному машинобудуванні, автомобільній промисловості та електроніці.

- Високий вміст фосфору (10–13% P): Ці покриття відомі своєю аморфною структурою, вони мають дуже високу стійкість до корозії — особливо в кислому або нейтральному середовищі — і є практично немагнітними. Їх ідеально використовувати в нафтогазовій, хімічній та харчовій промисловості.

| Варіант EN | Вміст фосфору/бору | Стійкість до корозії | Твердість (без термообробки / після термообробки) | Магнітні властивості | Здатність до паяння | Типові застосування |

|---|---|---|---|---|---|---|

| Ni-P з низьким вмістом P | 2–4% P | Найкращий у лужному середовищі; задовільний у кислому | Висока / зростає після термообробки | Магнітний | Чудово | Ротори насосів, кріпіжні елементи, клапани, форми |

| Середньо-фосфорне Ni-P | 5–9% P | Добрий універсальний | Середнє-високе / Високе після термообробки | Низькомагнітний | Добре | Точні валі, автозапчастини, електроніка |

| Високофосфорне Ni-P | 10–13% P | Чудово підходить для кислотного/нейтрального середовища | Середнє / Найвище після термообробки | Немагнітний | Середня | Хімічне обладнання, нафтогазові клапани, харчове обладнання |

| Нікель-бор | 1–5% B | Нижче, ніж Ni-P | Дуже висока у стані після покриття | Магнітний | Відмінна (з низьким вмістом B) | Електроконтакти, зношувальні деталі, поверхні для з'єднання |

| Композит Ni-P/PTFE | 10–12% P + 15–25% PTFE | Добра (залежить від матриці) | Нижче, ніж чистий Ni-P | Немагнітний | Середня | Форми, поверхні випуску, ковзні компоненти |

Примітка: значення твердості безелектролітного нікелювання Ni-P зазвичай коливаються від 500–720 HK100 у стані після осадження і зростають до 940–1050+ HK100 після термообробки для безелектролітного нікелювання з високим вмістом фосфору.

Коли варто розглянути співосадження Ni-B або PTFE

Чи замислювались ви коли-небудь, чи потрібно вам щось більше, ніж стандартне безелектролітне нікелювання з фосфором? Покриття нікель-бор вирізняються надзвичайною твердістю у стані після покриття та електропровідністю, що робить їх ідеальними для електронних контактів і шарів для бондування. З іншого боку, якщо ваші деталі потребують низького тертя та легкого випуску — наприклад, форми або рухомі вузли — Ni-P із співосадженим PTFE пропонує гладку, самозмащувальну поверхню. Ці безелектролітні нікелеві покриття особливо корисні в застосунках, де важливі зносостійкість і змащування, але чисте Ni-P може не забезпечити потрібну продуктивність.

- Покриття нікель-бор: Електронні з'єднувачі, інструменти з великим зносом, майданчики для паяння

- Композит Ni-P/PTFE: Інжекційні форми, рулони для переробки продуктів харчування, розсувні бушини

Ефекти теплової обробки та компроміси

Ось практичний поради: теплова обробка може значно підвищити твердість безелектронікелевого нікелевого покриття, особливо для безелектронікелевого нікелевого покриття з високим фосфором. Наприклад, покритий ніо-П може досягати 500720 HK100, але після термічної обробки високі відкладення фосфору можуть перевищувати 940 HK100, конкуруючи з твердим хромом. Однак це стимулювання має компроміс: теплова обробка, особливо при більш високих температурах, може збільшити пористості і трохи знизити корозійну стійкість, особливо в високофосфорних безелектронікельованих покривцях (Нікель Інститут) .

- Для максимальної стійкості до зносу теплоочищення Ni-P або Ni-B покриття, як зазначено.

- Якщо ваша головна мета - стійкість до корозії, уникайте надмірної термоочищення для високофосфорного безелектролізованого нікелю.

Визначення правильного варіанту безелектролітного нікелюза вмістом фосфору або бора, а також розгляд теплової обробкизабезпечує оптимальний баланс твердості, корозійної стійкості та функціональної продуктивності покриття.

Ти все ще не впевнений, яке безелектронікелеве нікелеве покриття підходить для твоєї ролі? Уявіть наступний крок: підготовка субстрату для забезпечення довготривалої сцепності і продуктивності. Це те, що ми розглянемо далі.

Висновні елементи для приготування поверхні, сцеплення та маскирування для безелектронекелевого нікелевого покриття

Готування алюмінію до EN

Коли ви хочете максимізувати продуктивність нікельованого алюмінію, секрет полягає в підготовці. Природний оксидний шар алюмінію є обостворним мечем: він захищає від корозії, але також робить пряме покриття складним. Саме тому безелектронікелеві нікелеві алюмінії завжди починаються з послідовності очищення, графіки та активізації кроків, призначених для забезпечення довготривалої сцеплення і бездоганної нікелевої обробки.

Робіть так:

- Вдосконало розмалюйте і очистіть за допомогою лучної очищення або ультразвукової системине повинно залишитися масла або пилу.

- Розчистіть щеплення в лумку (наприклад, гідроксид натрію), щоб зняти оксид і погіршити поверхню для кращого механічного зв'язку.

- Демутируйте в ванні з азотною або сірковою кислотою для видалення залишків, що залишилися після ецювання.

- Замінюйте оксидну плівку цинковим покриттям, яке діє як міст для нікелевого відкладу.

- Для критичних застосувань використовуйте подвійний цикл цинкату: зняти перший шар цинку і повторно застосувати, щоб ще більше посилити сцеплення.

- Якщо потрібна максимальна сцепність, розгляньте тонкий електролітичний нікельний удар перед безелектролітною ступеню.

Уникайте цього:

- Пропущення будь-якого кроку очищення або активізації останків або оксидів може викликати погану адапцію або лущину.

- Дозволяючи очищеному алюмінію перебувати під впливом повторного окислення може відбутися протягом декількох хвилин.

- Недо- або надрезання, що може призвести до утворення бруду або надмірної грубості.

За цими кроками забезпечується безелектролітна нікелева покриття на алюміній дає послідовні, високоякісні результати для автомобілів, аерокосмічних і електронних деталей.

Нержавіюча сталь, мідь та сталь для інструментів

Не всі субстрати створені однаковими. Кожен матеріал вимагає індивідуального підходу для надійного покрыття міді та нікелю для поверхні з нержавіючої сталі.

Нікельований нержавіюча сталь Робіть так:

- Знеслажуйте і ретельно очищуйте, щоб усунути масла та забруднювачі речовини.

- Активуйте поверхнючасто з допомогою легкої кислоти або спеціального активізаторадля видалення пасивних оксидних шарів.

- Негайно промийте, щоб запобігти повторному пасивізації.

- Розгляньте нікельний удар Вудса для складних сплавів перед безелектропластикою.

Нікельований нержавіюча сталь Уникайте цього:

- Залишення деталей під впливом після активаціїнержавіючої може швидко перетворити оксиди.

- Використання несумісних очищальних засобів, які можуть залишати плівки або залишки.

Медь і сталь для інструментів Робіть так:

- Знежир і щеплення, як і з іншими субстратами.

- Ацидний активат (для міді, часто з сірковою кислотою; для інструментальної сталі, з хлороводородними або спеціальними активатами).

- Вмикайте ретельно і прямуйте в безелектроні ванну, щоб уникнути швидкої ржавчини або окислення.

Медь і сталь для інструментів Уникайте цього:

- Дозволення сушити частини повітрям між кроками щільності може викликати плями або корозію.

- Забороняють перевіряти засаджені грунти в дірах або нитках.

Правильне послідовування кожного матеріалу є основою міцного покрыття мідью та нікелем і міцного нікелевого покриття на нержавіючій сталі або алюмінії.

Тактика маскування та вибіркової покриття

Чи колись вам доводилося захищати певні області від покриття? Маскування має важливе значення при безелектронікельному нікелевому покритті, особливо для складних збірки або коли тільки певні поверхні потребують обробки. Правильна стратегія маскування запобігає нежеланому накопиченню нікелю і забезпечує чітке визначення краю, не пошкоджуючи шар EN при видаленні.

Зазвичай маскуючі матеріали:

- Виготовлення з витривалої лаки (винолі або вінилових сортів, що швидко сушаються або стійкі до кислот)

- Вакси (для циклів високої або низької температури)

- Штрихи, чутливі до тиску (пластмасові, скляні або металеві фольги)

- Перманентні гумові або пластикові вим'ячки, капюшони та засіб для завантаження

Правило маски:

- Наносити кілька шарів лаку або воску для повного покриттяпозволити кожному шарю ретельно висушити.

- Оріжуйте воск, поки він теплий, щоб очистити кордони і легко видалити після покриття.

- Вибирати товщину стрічки і клейка на основі хімії розчину і геометрії частини.

- Для постійних масок забезпечте щільне прилягання та хімічну сумісність з усіма етапами процесу.

- Прибирайте маскування негайно після покриття, щоб уникнути важкодоступних залишків.

Також важливе правильне закріплення складних деталей — пристосування мають забезпечувати протікання розчину до всіх поверхонь і мінімізувати затримання повітря, яке може призвести до пропущених ділянок або пор.

Завжди перевіряйте адгезію після нанесення покриття за допомогою стандартизованих методів випробувань — це гарантує, що ваше нікелеве покриття на алюмінії чи іншому матеріалі відповідає вимогам якості перед переходом до наступного етапу процесу.

Розуміння унікальних вимог щодо підготовки та маскування кожного матеріалу є ключем до максимально ефективного використання процесу хімічного нікелювання. Далі ми розглянемо, як правильно вказувати, перевіряти та документувати ваші покриття для отримання надійних та відтворюваних результатів.

Як вказувати та перевіряти хімічне нікелювання

Які стандарти застосовуються і коли

Чи замислювались ви коли-небудь, як забезпечити, щоб ваше хімічне нікелювання щоразу відповідало галузевим вимогам? Відповідь полягає у стандартах, таких як ASTM B733 , AMS-C-26074 , а також AMS 2404 ці документи визначають основні вимоги до товщини хімічного нікелювання, якості осаду та протоколів перевірки, що робить їх основою замовлень на закупівлю та конструкторської документації в галузях авіакосмічної промисловості, оборони, електроніки та промисловості загалом.

Розглянемо детальніше, що кожен стандарт пропонує:

| Стандарт | Типове використання | Основні положення/примітки | Загальні випробування |

|---|---|---|---|

| ASTM B733 | Загальна промисловість, електроніка, нафта і газ, медицина, інструментальне виробництво | Визначає типи за вмістом фосфору (Тип I–V), класи за термообробкою та умови експлуатації за товщиною (SC0–SC4) | Товщина (XRF, магнітний, кулометричний метод), адгезія (згин/удар/термоудар), пористість (фероксил, кип’ятіння водою), твердість (мікротвердість) |

| AMS-C-26074 | Авіакосмічна, оборонна, космічна, електронна, нафтогазова галузі | Класи за термообробкою, марки за вмістом фосфору, сувора документація та однорідність, покращені характеристики для важких умов експлуатації | Товщина (недеструктивний метод), адгезія (відрив, згин), твердість, стійкість до корозії, візуальний огляд |

| AMS 2404 | Універсальне застосування в авіації та автомобільній промисловості | Технічно еквівалентно AMS-C-26074 і рекомендовано для нових конструкцій | Товщина, адгезія, візуальні характеристики, твердість (за необхідності) |

Кожен стандарт класифікує покриття за вмістом фосфору — низьким, середнім або високим — і встановлює мінімальну та максимальну товщину нікелю, класи термообробки та методи випробувань. Наприклад, ASTM B733 передбачає типи, такі як Тип II (1–3% P) для електроніки або Тип V (>10% P) для умов з високою корозійністю, а також класи товщини від SC0 (0,1 мкм) для базового захисту до SC4 для важких умов експлуатації.

Як формулювати критерії приймання

Здається складним? Ось практичний контрольний список, щоб допомогти вам сформулювати чіткі, придатні для перевірки критерії приймання для вашої специфікації хімічного нікелювання:

- Клас/тип осаду: Вкажіть рівень фосфору (наприклад, ASTM B733 Тип IV або AMS-C-26074 Грейд B)

- Товщина нікелевого покриття: Вкажіть мінімальну та максимальну допустиму товщину нікелю (наприклад, 10–25 мкм) та визначте, де саме потрібні вимірювання

- Метод випробування на адгезію: Вкажіть згин, удар або термічний удар відповідно до стандарту

- Вимоги до термічної обробки: Зазначте клас (із покриттям або після термічної обробки), температуру та тривалість

- Метод випробування на корозію: Вкажіть необхідні випробування (наприклад, сольовий туман, пористість за допомогою фероксилу)

- Посилання на план відбирання зразків: Посилання на загальноприйнятий галузевий план огляду партії (наприклад, ANSI/ASQ Z1.4)

- Правила повторної обробки/ремонту: Визначте, чи дозволено повторну обробку та як саме

- Документація та результати виконання: Запитуйте сертифікати відповідності, документи на партії матеріалів та звіти про інспекцію

Обов’язково вказуйте точну назву стандарту (наприклад, «ASTM B733 Type V, Class 2, SC3») та відповідний клас або градацію. Це забезпечує однакове розуміння вимог усіма сторонами — покупцем, виконавцем покриття та інспектором — і чітке визначення необхідної товщини нікелевого шару та експлуатаційних характеристик.

Методи перевірки та випробувань, що відповідають вимогам

Як перевірити товщину нікелевого покриття та інші показники якості? Протоколи інспекції передбачені в кожному основному європейському стандарті. Ось короткий посібник щодо найпоширеніших методів:

- Вимірювання товщини: Використовуйте рентгенівську флуоресценцію (XRF), магнітну індукцію (для немагнітних покриттів на сталі), бета-зворотне розсіювання або кулонометричне видалення для точних і відтворюваних вимірювань. Механічне поперечне шліфування також застосовується для руйнівної перевірки.

- Клейкість: Випробування на згин, удар або термічний удар відповідно до обраного стандарту. Слідкуйте за відшаруванням, відлущуванням або відділенням покриття.

- Пористість: Тести з використанням Фероксилу, киплячої води, насиченої води повітрям або альгарину виявляють наявність мікропробоїн або пор, які можуть погіршити стійкість до корозії.

- Скрістість: Випробування мікротвердості (наприклад, за Кнупом або Вікерсом) до та після термообробки, особливо для авіаційних деталей або деталей, схильних до зношування.

- Візуальна перевірка: Перевірка на наявність пухирів, виривів, потемніння або нерівномірного осадження.

Завжди узгоджуйте свій план перевірки з термінологією та методами випробувань, зазначеними в нормативному документі. Якщо ваша сфера застосування вимагає відстежуваності або статистичної достовірності, використовуйте затверджений план відбирання проб і реєструйте всі результати для кожної партії.

Перелік критеріїв прийняття

- Клас/тип осаду та вміст фосфору

- Необхідна товщина нікелювання та карта розташування покриття

- Метод випробування на адгезію та рівень прийняття

- Клас термообробки, температура та тривалість

- Вимоги щодо випробувань на корозію та пористість

- План відбирання проб та частота огляду

- Керівництво щодо переділу/ремонту

- Документація та сертифікаційні матеріали

Для кожного завдання вказуйте точний стандарт, тип, клас і необхідну товщину нікелевого покриття — не спирайтеся на загальні описи чи припущення.

Перекладаючи стандарти EN на конкретні специфікації та чіткі плани контролю, ви зможете забезпечити довіру до кожного покритого виробу — це закладе основу для ефективного контролю процесу та усування несправностей, що ми розглянемо далі.

Контроль ванни, поповнення та усунення несправностей у процесі хімічного нікелювання

Моніторинг стану ванни та журнали обліку

Коли-небудь задумувалися, чому деякі деталі з безструмним нікелюванням виглядають ідеально, тоді як інші мають пітінги, смуги або неоднорідний колір? Секрет часто полягає в тому, наскільки добре відстежується та підтримується стан ванни. У процесі покриття підтримання розчину нікелювання в ідеальному стані є таким само важливим, як і сама хімія. Уявіть собі, що шеф-кухар пробує та коригує свій рецепт під час приготування — інженери-технологи мають робити те саме зі своїм розчином безструмного нікелювання.

Ключові параметри, які потрібно регулярно перевіряти:

- Концентрація іонів нікелю —Занадто низька — покриття стає тонким; занадто висока може призвести до нестабільності.

- Гіпофосфіт (відновник) —Необхідний для автокаталітичної реакції; має відновлюватися, оскільки витрачається.

- Фосфіт (продукт реакції) —Накопичується з часом; надмірна кількість призводить до поганої якості покриття та може зупинити процес нанесення покриття.

- pH —Зазвичай підтримується в межах від 4,6 до 5,0 для оптимальних результатів.

- Температура —Зазвичай підтримується в діапазоні 85–91 °C; занадто низька температура уповільнює осадження, занадто висока загрожує розкладанню розчину.

- Рівні стабілізатора та добавок —Регулюють властивості відкладень і термін служби ванни.

- Стан фільтрації —Видаляє частинки, що спричиняють шорсткість або пітінг.

До рутинних методів аналізу належать титрування (для нікелю та гіпофосфіту), УФ-видима спектрофотометрія та іонна хроматографія для фосфіту та інших забруднювачів. Для вимірювання температури та pH використовуйте калібровані прилади та фіксуйте кожне вимірювання.

Заголовки стовпців журналу ванни

- Дата та час

- Ініціали оператора

- Ідентифікатор партії/деталі

- Вік ванни (цикли або години)

- Концентрація іонів нікелю

- Концентрація гіпофосфіту

- Концентрація фосфіту

- pH

- Температура

- Додавання (хімікати, поповнення)

- Спостереження (колір, мутність, запах, видимі дефекти)

- Очищення/обслуговування фільтрів

- Оцінка виносу розчину

Поповнення та подовження терміну служби

Коли ви помічаєте погіршення роботи ванни — можливо, зменшується швидкість осадження або покриття стає менш блискучим — найімовірніше, час для поповнення. Ось як підтримувати сталу роботу процесу нанесення нікелевого покриття:

- Перевірте рівні нікелю та гіпофосфіту. Доливайте окремо, дозволяючи 15–20 хвилин між додаваннями для належного змішування.

- Контролюйте накопичення фосфіту. Високі рівні (часто понад 100–150 г/л) свідчать про виснаження ванни; може знадобитися часткове видалення або заміна розчину (Оздоблення та покриття) .

- Підтримуйте рН і температуру в рекомендованому діапазоні — коригуйте за допомогою аміаку або оцтової кислоти за необхідності.

- Регулярно фільтруйте ванну (використовуючи фільтрувальні мішки з розміром пор 1 мікрон або менше) для видалення частинок і подовження терміну служби розчину.

- Закривайте ванну, коли вона не використовується, і уникайте потрапляння забруднень з інших ліній покриття або перенесення речовин з попередніх обробок.

Правильне поповнення та фільтрація можуть значно подовжити термін служби вашого розчину хімічного нікелювання, зменшуючи витрати та простої у виробництві.

Усунення дефектів за допомогою швидких виправлень

Навіть при ретельному контролі можуть виникати дефекти. Наведена нижче таблиця допоможе вам виявити та усунути поширені проблеми в процесі покриття:

| Симптом | Можлива причина | Коригувальна дія |

|---|---|---|

| Повільна швидкість осадження | Низький вміст нікелю або гіпофосфіту, низьке рН, низька температура, металеве забруднення | Проаналізуйте та скоригуйте вміст нікелю/гіпофосфіту, відновіть рН/температуру, перевірте на наявність забруднюючих речовин |

| Пропуск покриття/відсутність осадження | Погота підготовка поверхні, низька активність ванни, металеве забруднення | Покращити очищення/активацію, перевірити хімічний склад ванни, видалити забруднювачі |

| Шорсткі або чорні осади | Погана фільтрація, надмірний стабілізатор, високе значення pH, органічне забруднення | Покращити фільтрацію, скоригувати стабілізатор, виправити pH, очистити обладнання |

| Скриплення | Органічне забруднення, погане очищення, частинки, високий вміст фосфіту | Покращити очищення, профільтрувати розчин, замінити або частково оновити ванну |

| Вузлики або пухирі | Надмірно стабілізована ванна, забруднення захопленням, погана підготовка поверхні | Зменшити стабілізатор, покращити промивання, переглянути попередню обробку |

| Нерівномірна товщина | Параметри поза діапазоном, недостатнє перемішування, погане кріплення | Перевірити pH/температуру, покращити перемішування, скоригувати кріплення |

| Молочний/мутний розчин | Високий вміст фосфіту, високий pH, низький вміст комплексоутворювача | Протестувати та скоригувати хімічний склад, розглянути заміну розчину |

Якщо у технічних даних постачальника вказані контрольні межі та норми додавання, використовуйте саме ці значення; інакше не припускайте діапазони.

Фільтрація — це ваш перший засіб захисту від шорсткості та пітингу: використовуйте дрібні фільтри та тримайте середовище ванни таким чистим, як у лабораторії. Навіть кілька частин на мільйон випадкових металів, мастил або органічних забруднювачів можуть отруїти розчин безструмового нікелювання й порушити весь процес покриття.

Шляхом дотримання чітких процедур контролю, поповнення та усунення несправностей ви забезпечите стабільний високоякісний результат роботи розчину хімічного нікелювання. Далі розглянемо, як практики щодо охорони навколишнього середовища, здоров'я та безпеки формують сталу роботу процесу нанесення покриттів.

Охорона навколишнього середовища, здоров'я, безпека та сталість у процесі хімічного нікелювання

Безпека працівників та засоби індивідуального захисту

Коли ви працюєте з хімічними речовинами для хімічного покриття, безпека — це не просто формальність, яку потрібно виконати; це основа надійної роботи. Задумувались, що може статися, якщо не вдягати рукавиці або не користуватися належною вентиляцією? Прямий контакт з солями нікелю та відновлювальними реагентами може спричинити подразнення шкіри, ушкодження очей та проблеми з диханням. Згідно з інформаційним листом з безпеки щодо розчинів для хімічного нікелювання , сполуки нікелю можуть бути канцерогенними та викликати алергічні реакції у чутливих осіб.

- Завжди вдягайте рукавички, стійкі до хімічних речовин (рекомендуються нітрилові), довгі рукави та захисні окуляри або маску для обличчя.

- Використовуйте відповідний засіб захисту дихальних шляхів, якщо вентиляція недостатня або якщо ви працюєте з туманами чи парами.

- Ретельно мийте руки та відкриті ділянки шкіри після роботи з гальванічними розчинами.

- Тримайте їжу та напої подалі від робочого місця, щоб запобігти випадковому ковтанню.

- Зберігайте хімікати в щільно закритих контейнерах у прохолодному, добре провітрюваному місці, подалі від несумісних матеріалів.

- Навчіть усіх операторів аварійним процедурам, включаючи дії при розливі та першу допомогу при хімічному ураженні.

Звучить суворо? Так і має бути — ці кроки допомагають запобігти гострим і хронічним наслідкам для здоров'я та сприяють формуванню культури безпеки, яка корисна для всіх на виробничій ділянці.

Дотримання нормативних вимог та вимог щодо речовин

Цікавитесь, як хімічне нікелювання вписується в сучасні правові рамки? Якщо ваша компанія постачає електроніку або автозапчастини, вам, ймовірно, знайомі RoHS та REACH. Ці регламенти обмежують використання небезпечних речовин і вимагають документального підтвердження хімічних речовин, що використовуються в електролітичному покритті та безструмових нікелевих ваннах. Наприклад, RoHS обмежує використання свинцю, кадмію, ртуті та шестивалентного хрому в електричних компонентах, тоді як REACH відстежує речовини надзвичайно високого небезпеки (SVHC) на всіх етапах виробництва.

- Реєструйте всі хімічні речовини, що використовуються в процесі покриття, як цього вимагають місцеві або регіональні органи.

- Підтримуйте актуальні Картки безпеки (SDS) та технічну документацію для кожного компонента ванни.

- Документуйте використання будь-яких обмежених речовин і, де можливо, досліджуйте альтернативи.

- Дотримуйтесь нормативів щодо якості стічних вод і повітря (наприклад, U.S. EPA 40 CFR Part 433, який обмежує вміст нікелю у стічних водах до 3,98 мг/л щодоби або 2,38 мг/л середньомісячного показника).

- Майте на увазі правила, що стосуються певних регіонів, наприклад, Каліфорнія Title 22 щодо небезпечних відходів або вимоги ЄС щодо маркування СЕ для електроніки.

Чому це важливо для вашої діяльності? Належне дотримання норм не лише допомагає уникнути штрафів та призупинення роботи, але й переконує клієнтів, що процес безелектролітного покриття не внесе корозійний нікель чи небезпечні залишки в їхній ланцюг поставок.

Обробка відходів та сталість

Замислювались коли-небудь, що відбувається з відпрацьованими розчинами та промивальною водою після безелектролітного металізування? Стічні води, що містять нікель, створюють як екологічні, так і регуляторні проблеми. Скидання неочищених стоків може призвести до накопичення нікелю в ґрунті та водоймах, завдаючи шкоди екосистемам і тягнучи за собою правові санкції. Саме тому стале управління відходами є обов’язковим — особливо в умовах посилення екологічних стандартів.

Типові кроки обробки:

- коригування рН та осадження — Додавання лугу (наприклад, NaOH) для підвищення рН і осадження нікелю у вигляді гідроксиду нікелю, який потім фільтрують.

- Фільтрація — Видаляє тверді частинки та запобігає викиду небезпечних шламів.

- Екстракція розчинником та його відновлення — Сучасні установки використовують системи замкнутого циклу для екстракції та відновлення нікелю, що мінімізує утворення відходів і сприяє рециркуляції ресурсів (TY Extractor) .

- Іонний обмін або випарювання — Сучасні методи додаткового зниження вмісту нікелю у стічних водах та видобутку цінних металів

- Подовження терміну використання розчину та зменшення його виносу — Дбайливе керування процесом, промиванням та хімікатами може зменшити частоту заміни розчину та мінімізувати утворення відходів

Уявіть, якби кожна майстерня переробляла свій нікель — використання ресурсів значно знизилося б, а ризик потрапляння корозійного нікелю у навколишнє середовище був би набагато меншим. Ці кроки також допомагають усунути недоліки, пов’язані з корозією, забезпечуючи те, що стоки не прискорюють деградацію навколишнього середовища чи не збільшують регуляторні ризики.

| Основи програми ОЗН для хімічного нанесення нікелевих покриттів | |

|---|---|

| Комунікація щодо небезпек та позначення | Забезпечте чітке маркування всіх зон та навчіть персонал щодо потенційних небезпек |

| Доступ до паспортів безпеки (SDS) та технічної документації | Зберігайте документи у легкодоступному вигляді для всіх хімічних речовин |

| Регулярне навчання з питань безпеки та навколишнього середовища | Плануйте щорічні повторні навчання та вступний інструктаж для нового персоналу |

| Моніторинг впливу та викидів | Використовуйте проби повітря та води для контролю дотримання вимог |

| Супровідні документи на відходи та їх відстеження | Фіксуйте всі переміщення та утилізацію небезпечних відходів |

| Періодичні перевірки дотримання вимог | Аналіз практик та оновлення їх у міру зміни нормативних вимог |

Завжди дотримуйтесь місцевих нормативів та умов дозволів, а також консультуйтеся з сертифікованими фахівцями з охорони навколишнього середовища під час проектування або модернізації вашого гальванічного виробництва.

Створивши надійну програму з охорони довкілля, здоров'я та безпеки (EHS) і постійно слідкуючи за найкращими практиками, ви не лише захищатимете свою команду та навколишнє середовище, але й забезпечите стійкість процесу хімічного нікелювання до перевірок — як сьогодні, так і в майбутньому. Далі ми порівняємо продуктивність і сталість нікелевого покриття з альтернативними покриттями, щоб допомогти вам зробити найкращий вибір для вашого застосування.

Де найкраще використовувати хімічне нікелювання

Де хімічне нікелювання є найефективнішим

Коли-небудь замислювались, чому деякі високоточні деталі служать довше, стійкі до корозії та зберігають жорсткі допуски навіть після років експлуатації? Відповідь часто полягає у виборі виду поверхневого покриття. Безструмне нікелювання вирізняється серед інших методів завдяки отриманню як рівномірного, так і міцного покриття — особливо важливо для складних форм, внутрішніх отворів або дрібних елементів. На відміну від інших способів, безструмне нікелювання утворює однаковий за товщиною шар на всіх відкритих поверхнях, що робить його найкращим вибором для вимогливих інженерних застосувань, де неоднакова товщина покриття може призвести до передчасного виходу з ладу або ускладнень при складанні.

- Точні гідравлічні клапани та ротори насосів

- Корпуси паливних форсунок та автомобільні актуатори

- Форми для лиття під тиском пластмас та інструменти для гарячого обтиснення

- Електричні з’єднувачі та друковані плати

- Ковзні або схильні до зносу деталі машин

Коли критично важливими є точність розмірів, стійкість до корозії та захист від зносу, хімічне нікелювання порівняно з електролітичним нікелюванням (електролітичне нікелювання) часто вирішує питання на користь хімічного нікелювання, особливо для складних або високопродуктивних компонентів.

Порівняння з електролітичним нікелем та хромуванням

Вибираєте між хімічним нікелюванням, електролітичним нікелюванням та хромуванням? Уявіть, що у вас є деталь із глибокими пазами, тісними внутрішніми діаметрами або чутливими поверхнями прилягання. Ось як кожне покриття проявляє себе в реальних умовах:

| Атрибут | Безелектролітне нікелеве покриття | Електролітичне нікелювання | Тверде хромування | Цинкове покриття |

|---|---|---|---|---|

| Рівномірність на складних деталях | Відмінна — однаково добре покриває всі поверхні | Погана — товща на краях, тонша в заглибленнях | Помірна — краще, ніж електролітичне нікелювання, але не така рівномірна, як хімічне нікелювання | Добра, але може накопичуватися на краях |

| Типова діапазон товщини | 5–25 мкм (може бути адаптовано за потребою) | 5–20 мкм (менший контроль у глибоких елементах) | 10–500 мкм (товсті для зношуваних деталей) | 5–25 мкм (стандартний для кріпіжних виробів) |

| Зносостійкість | Високий (особливо після термообробки) | Середня | Дуже високий (твердість покриття безпосередньо після нанесення 68–72 HRC) | Низький |

| Стійкість до корозії | Відмінний — особливо електролітичне нікелювання з високим вмістом фосфору | Помірний — може тьмяніти з часом | Добрий, але можуть утворюватися мікротріщини | Задовільний — лише жертвенний захист |

| Можливість переробки | Добрий — можна знімати та наносити заново | Добре — можна знімати | Важко — твердість може ускладнювати обробку | Легко знімається/наново покривається |

| Позиціонування вартості | Помірна — ефективна за вартістю для продуктивності | Низька до помірної — добре підходить для декоративного використання | Вища — відображає переваги зносостійкості та твердості | Найнижча — ідеальна для високоволюмних, недорогих комплектуючих |

| Зовнішній вигляд покриття | Яскравий до матового (можна налаштувати) | Яскраве, декоративне | Яскраве, дзеркальне (нікелеве хромування для декору) | Матове до яскравого, зазвичай не для естетики |

Для різниця між нікелем і хромом , все зводиться до пріоритетів: хромове покриття — лідер за максимальною твердістю та найнижчим тертям (наприклад, штоки поршнів, матриці та гідроциліндри), але безструмове нікелювання краще забезпечує рівномірне покриття та вищу стійкість до корозії, особливо в агресивних хімічних або морських умовах. Нікелеве хромування часто обирають для декоративних цілей, де важливі блиск та гладкість поверхні, тоді як EN — це стандартний вибір для технічних або функціональних поверхонь.

Порівнюючи безструмове та електролітичне нікелювання, пам’ятайте: якщо ваша деталь потребує однакової товщини покриття в кожному закутку, EN — це розумніший вибір. Електролітичне нікелювання краще підходить для декоративних або менш відповідальних застосувань, де головними чинниками є швидкість та вартість.

Коли цинкове покриття — це достатньо

Не кожна деталь потребує високих експлуатаційних характеристик EN або хрому. Іноді потрібна лише базова захист від корозії за найнижчої можливої вартості — особливо для кріпіжних елементів, кронштейнів чи фурнітури, які не піддаються дії агресивних хімічних речовин або зносу. Саме тут чудово підійде цинкове покриття. Воно забезпечує жертвенний захист, тобто цинк руйнується першим, захищаючи сталеву основу, але не призначене для вузлів із сильним зносом або прецизійних з'єднань. Якщо ви порівнюєте нікельове та цинкове покриття, враховуйте умови експлуатації та вартість протягом усього терміну служби: цинк чудово підходить для короткострокових потреб і низької вартості, але для випадків, пов'язаних із вологістю, хімічними речовинами або необхідністю контролю розмірів, кращим вкладенням є EN.

Рівномірність, захист від корозії та точність розмірів роблять безструмове нікелювання очевидним лідером для прецизійних і високопродуктивних застосувань — особливо порівняно з електролітичним нікелюванням, хромуванням або цинкуванням.

Готові визначити покриття для свого наступного проекту? Розуміння того, як кожен варіант поєднується, допоможе уникнути дорогих помилок і забезпечить надійні, довговічні компоненти. Далі ми розглянемо, як знайти перевірених партнерів з нікелювання за стандартом EN та правильно вказати свої вимоги для отримання стабільних, високоякісних результатів.

Специфікація джерел та надійні партнери для послуг хімічного нікелювання

Що включити в запит пропозиції та примітки до креслень

Готові перетворити свої знання про те, що таке хімічне нікелювання, на практичні результати? Коли ви готуєте запит пропозиції (RFQ) або складаєте технічні креслення для нікелювання за стандартом EN, чіткі та повні специфікації — це ключ до отримання стабільних, високоякісних результатів. Уявіть, що ваш виріб — це прецизійний гідравлічний вал або партія друкованих у 3D деталей з нікелевим покриттям: без правильних деталей навіть найкращі фахівці з хімічного нікелювання можуть не влучити в ціль.

- Тип осаду та вміст фосфору: Вкажіть низький, середній або високий вміст фосфору або точний відсоток, якщо це критично важливо (наприклад, згідно з ASTM B733 Тип IV, 5–9% P).

- Товщина нікелевого покриття та місця вимірювання: Вкажіть необхідну товщину (наприклад, 12–25 мкм) і позначте на кресленні, де слід виконувати вимірювання.

- Випробування на адгезію та корозійну стійкість: Вимагайте конкретні методи випробувань (наприклад, випробування на згин згідно AMS-C-26074, сольовий туман згідно ASTM B117).

- Термічна обробка: Зазначте, чи потрібне післяпокривне випалювання або загартування (клас і тривалість).

- Схема маскування: Чітко вкажіть ділянки, які потрібно замаскувати або залишити без покриття.

- Допустиме повторне оброблення/ремонт: Вкажіть, чи дозволено повторне оброблення та за яких умов.

- Документація: Запитуйте сертифікати відповідності, відстеження партій ванн і звіти про перевірку.

- Відбір зразків/перевірка: Посилайтеся на визнаний план відбору зразків для прийняття партії (наприклад, ANSI/ASQ Z1.4).

Надаючи такий рівень деталізації, ви допомагаєте забезпечити, щоб обрана компанія з нанесення безструмового нікелю постачала саме те, що вам потрібно, без несподіванок у майбутньому. (Anoplex) .

Контрольний список кваліфікації постачальника

Вибір правильного партнера для послуг з нанесення безструмового нікелю — це більше, ніж просто ціна. Вам потрібен постачальник, який стабільно виконує ваші специфікації щодо нанесення безструмового нікелю, дотримується термінів поставки та підтримує ваші цілі щодо якості — особливо для критичних застосувань, таких як електролітичне покриття автотранспортних або авіаційних деталей. Ось практичний контрольний список для оцінки потенційних постачальників:

- Сертифікації: ISO 9001, IATF 16949 (для автомобільної галузі) або відповідні галузеві стандарти.

- Можливості EN для різних сплавів: Чи можуть вони працювати зі сталями, алюмінієм, міддю та спеціальними основами?

- Контроль і документування ванни: Регулярне тестування ванн, задокументовані межі контролю та відстежувані записи.

- Метрологія та перевірка: Внутрішнє рентгенофлуоресцентне, випробування на мікротвердість та пористість згідно зі стандартами ASTM/AMS.

- Час виконання та логістика: Швидке ціноутворення, надійні терміни виконання та підтримка термінових замовлень.

- PPAP/відстежуваність (для автомобільної галузі): Чи можуть вони підтримувати Процес схвалення деталей виробництва та забезпечувати повну відстежуваність кожної партії?

- Неперервне удосконалення: Підтвердження постійного оновлення процесів та навчання персоналу.

- Комплексні послуги: Для складних програм (наприклад, нікелювання друкованих деталей або вузлів) шукайте постачальників, які також можуть надавати прототипування, штампування та передові методи обробки поверхні.

- Повний спектр послуг: Для автотехніки або програм з великим обсягом виробництва розгляньте партнера на кшталт Shaoyi , який пропонує комплексну підтримку — від прототипування та штампування до обробки поверхні (зокрема хімічного нікелювання) та збирання, забезпечену сертифікацією IATF 16949 та надійною системою PPAP/відстеження. Такий рівень інтеграції зменшує ризики, скорочує терміни виконання та спрощує управління проектами для компонентів з електролізним покриттям.

Коли повноцінний автомобільний партнер допомагає

Уявіть, що ви запускаєте новий автомобільний актуатор або корпус високоточного датчика. Вам потрібна не просто стандартна компанія з електролізного нікелювання — вам потрібна команда, яка може виконувати швидке прототипування, складну обробку металу, електролізне нікелювання та фінальну збірку, дотримуючись найсуворіших стандартів якості та відстежуваності. Саме тут вирізняється комплексний партнер, такий як Shaoyi. Здатність керувати всім процесом — від початкового проектування до електролізного нікелювання та фінального контролю — означає менше передач інформації, менший ризик помилок у комунікації та швидший вихід на ринок.

- Shaoyi: Комплексне прототипування, штампування, електролізне нікелювання та збірка для автовиробників і постачальників першого рівня. Атестація за IATF 16949. Перегляньте їхні послуги .

- Спеціалізовані компанії з електролізного нікелювання: Для унікальних вимог щодо сплаву, геометрії чи відповідності нормам.

- Регіональні компанії з електролізного нікелювання: Для швидкого виконання замовлень, локальної підтримки або нижчих витрат на логістику.

Для складних проектів із високими ставками співпраця з повноцінною компанією, що пропонує послуги хімічного нікелювання, спрощує закупівлю, забезпечує якість і прискорює вихід на ринок.

Маючи чітку специфікацію хімічного нікелювання та надійного партнера, ви досягнете стабільних, відтворюваних результатів — чи то покриваєте окремий прототип, чи масштабуєте виробництво для автомобільної галузі. Тепер ви маєте все необхідне, щоб перетворити своє розуміння того, що таке хімічне нікелювання, на конкурентну перевагу у своєму наступному проекті.

Поширені запитання щодо хімічного нікелювання

1. Які недоліки хімічного нікелювання?

Хоча хімічне нікелювання забезпечує чудову рівномірність і стійкість до корозії, воно може бути дорожчим порівняно з іншими варіантами покриття та зазвичай має обмеження щодо максимальної товщини покриття. Виникають екологічні проблеми через хімічні відходи, а для деяких матеріалів може знадобитися спеціальна підготовка перед нанесенням покриття, щоб забезпечити добре зчеплення. Оздоблювальна поверхня не завжди відповідає декоративним вимогам, а без належного контролю процесу можуть виникнути такі явища, як воднева крихкість або обмежена зносостійкість.

2. Чим відрізняється хімічне нікелювання від електролітичного нікелювання?

Хімічне нікелювання використовує хімічну реакцію для рівномірного нанесення нікелю на всіх поверхнях, включаючи складні форми та внутрішні елементи, без використання електрики. Навпаки, електролітичне нікелювання ґрунтується на електричному струмі, що призводить до нерівномірної товщини — товщою біля країв і тоншою в заглибленнях. Хімічне нікелювання вважається кращим варіантом, коли критично важливе рівномірне покриття та точний контроль розмірів.

3. Які галузі зазвичай використовують хімічне нікелювання?

Такі галузі, як автомобілебудування, авіація, електроніка, нафта та газ, а також прецизійне машинобудування, часто використовують хімічне нікелювання. Цей процес ідеально підходить для компонентів, таких як гідравлічні клапани, форми, паливні інжектори та електронні з'єднувачі, де важливі стійкість до зносу, захист від корозії та точність розмірів.

4. Які фактори слід враховувати при вказуванні хімічного нікелювання?

При вказуванні хімічного нікелювання слід враховувати необхідний вміст фосфору (низький, середній або високий), бажану товщину покриття, матеріал основи та необхідність додаткової обробки, наприклад, термічного загартування. Також важливо чітко визначити методи контролю, вимоги до маскування та документування для забезпечення якості. Для складних або автомобільних проектів співпраця з повноцінним постачальником послуг, таким як Shaoyi, може спростити закупівлю та гарантувати сертифіковані результати.

5. Чи є хімічне нікелювання екологічно безпечним?

Нанесення безструмового нікелювання включає хімічні речовини, які потребують обережного поводження та утилізації відходів для захисту навколишнього середовища. Сучасні об'єкти використовують коригування рівня pH, фільтрацію та вилучення металів для мінімізації викидів нікелю. Дотримання нормативних вимог та використання сталих практик є важливим для зменшення впливу на навколишнє середовище.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —