Штампування деталей автомобіля з нержавіючої сталі: технічний посібник щодо марок та процесів

Коротко

Штампування деталей автомобіля з нержавіючої сталі — це прецизійний виробничий процес, який забезпечує високий обсяг корозійностійких компонентів, необхідних для сучасної автомобілебудівної інженерії. Від феритного 409-го класу що використовується в системах вихлопу, до аустенітного 304-го класу який використовується для декоративних елементів та комплектуючих для систем безпеки, нержавіюча сталь пропонує краще співвідношення міцності до ваги та стійкості до високих температур порівняно з конструкційною стальню. У процесі переважно використовуються прогресивне штампування для управління складними геометріями та жорсткими допусками, необхідними автовиробниками. Для постачальників та інженерів успіх полягає у виборі відповідного класу сплаву, щоб збалансувати вартість та експлуатаційні характеристики в різних умовах, а також у подоланні технічних труднощів, таких як зміцнення при деформації та пружне відновлення.

Матеріалознавство: Вибір правильного класу для автозапчастин

У виробництві автомобілів вибір марки нержавіючої сталі — це не просто питання стійкості до корозії; це стратегічне рішення, яке поєднує формовність, термічну стійкість і вартість. Дві основні групи, що використовуються для штампованих деталей автомобіля: Аустенітний (серія 300) та Феррітний (серія 400), кожна з яких виконує окремі функції у складанні транспортного засобу.

Аустенітна нержавіюча сталь (серія 300) є галузевим стандартом для компонентів, які потребують можливості глибокого витягування та підвищеної стійкості до корозії. Марка 304 це найпоширеніший сплав у цій категорії, який цінують за виняткову формовність і ненамагніченість. Його часто використовують у конструкційних елементах, контейнерах для подушок безпеки та декоративних прикрасах, де естетичний вигляд поєднується з функціональною довговічністю. Для застосувань, що вимагають вищої межі міцності, наприклад, жорстких елементів шасі або складних кріплень, Марка 301 часто обирається завдяки високому ступеню загартування при деформації, що дозволяє їй поглинати значну кількість енергії під час зіткнення.

Феритна нержавіюча сталь (серія 400) , зокрема Марки 409 та 430 , домінує в «гарячій зоні» транспортного засобу. Марка 409 була спеціально розроблена для автомобільних вихлопних систем; хоча на її поверхні може утворюватися іржа, вона зберігає структурну цілісність при екстремальних термічних циклах і є значно дешевшою, ніж нікелеві сплави серії 300. Марка 430 пропонує кращий корозійний опір і часто використовується для блискучих декоративних елементів та внутрішніх панелей, де магнітні властивості не заважають. Інженери повинні враховувати, що феритні марки, як правило, мають нижчу пластичність, ніж аустенітні марки, що обмежує їх використання у глибоковитягнутих деталях.

| Сімейство марок | Основні сплави | Головні властивості | Типове застосування в автомобілебудуванні |

|---|---|---|---|

| Аустенітний | 304, 304L, 301 | Висока формовність, немагнітні, висока стійкість до корозії | Паливні системи, замки ременів безпеки, декоративні елементи, корпуси подушок безпеки |

| Феррітний | 409, 430, 439 | Магнітний, термостійкий, економічний, з нижчим вмістом нікелю | Приймальні колектори, корпуси каталітичних перетворювачів, глушники, теплозахисні екрани |

| Спеціалізований | 321, 316 | Титаностабілізований (321), з додаванням молібдену (316) | Компоненти двигуна, що працюють при високих температурах, датчики, які контактують із дорожніми солями |

Критичні застосування: від випускних систем до систем безпеки

Штамповані компоненти з нержавіючої сталі є поширеними в сучасних транспортних засобах і часто розташовані всередині критичних підсистем. Здатність матеріалу витримувати жорсткі умови експлуатації без деградації робить його незамінним як для двигунів внутрішнього згоряння, так і для архітектури електромобілів (EV).

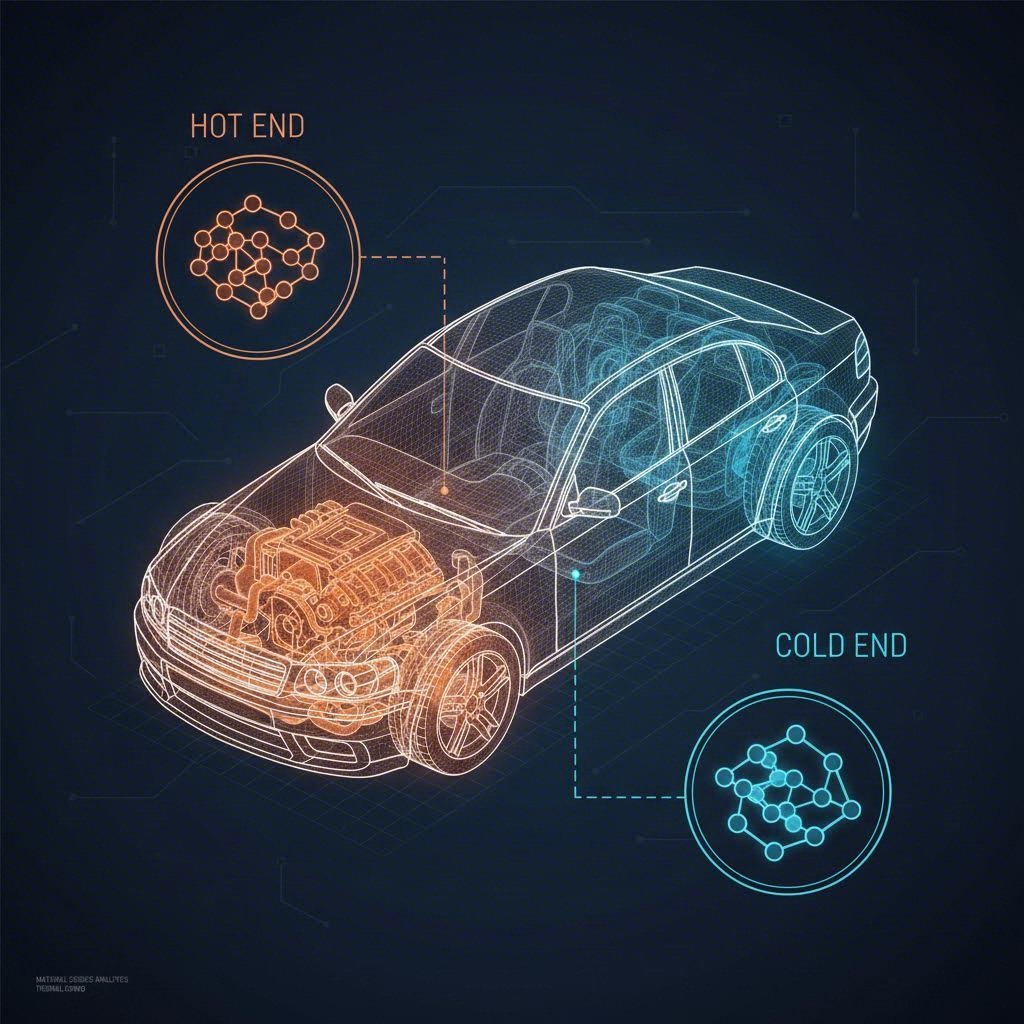

Системи випуску та викидів є найбільш об'ємним застосуванням штампованої нержавіючої сталі. Компоненти «гарячого кінця», такі як приймальні колектори та корпуси каталітичних перетворювачів , спираються на марки, такі як 409 та 321, щоб витримувати температури понад 1500°F (815°C) та постійну вібрацію. Ще однією важливою сферою застосування є штамповані теплозахисні екрани, які захищають чутливу до температури електроніку та інтер'єр салону від тепла двигуна. Ці деталі часто мають складну геометрію для максимізації жорсткості при мінімальній масі.

Компоненти безпеки та несучі компоненти вимагають передбачуваних властивостей деформації нержавіючої сталі. Застібки ременів безпеки, механізми змотування та опорні пластини гальм найчастіше штампуються з високоміцних марок, щоб забезпечити безвідмовну роботу протягом усього терміну експлуатації автомобіля. У сфері електромобілів штампування нержавіючої сталі набуває популярності для підсилення корпусів акумуляторів і шинопроводів, де захист від проколу та корозії є обов’язковим. Висока енергоємність аустенітних марок значно сприяє стійкості до аварій, дозволяючи інженерам проектувати тонші та легші каркаси безпеки, які відповідають суворим стандартам краш-тестів.

Процес штампування: інженерні виклики та рішення

Штампування нержавіючої сталі стикається з технічними труднощами, відмінними від штампування низьколегованої сталі, головним чином через більшу межу зрізної міцності матеріалу та схильність до наклепу. Зміцнення під час обробки відбувається, коли матеріал стає твердішим і бриткішим під час деформації. Хоча це може бути перевагою для структурної міцності, неправильне управління призводить до значних пошкоджень інструдів. Виробникам необхідно використовувати преси з високим зусиллям та спеціальні мастила, щоб запобігти заїдання —прилипання матеріалу заготовки до поверхні матриці.

Вискок є ще явище, коли штампована деталь намагається повернутися до своєї первісної форми після відкриття матриці. Оскільки нержавіюча сталь має вищу межу текучості, вона демонгує більший springback порівняно з вуглецевою стальлю. Досвідчені інструвальники компенсують це шляхом надмірного згинання матеріалу на етапі проектування матриці. Прогресивне штампування є переважним методом для високоволюмного виробництва, виконуючи кілька операцій (різання, згинання, клеймлення) за один прохід. Для постачальників перевірка прес-машинної потужності є критичною; важкі автозапчастини з нержавіючої сталі часто вимагають пресів з номіналом від 400 до 800 тонн для точного формування.

Щоб ефективно орієнтуватися в цих складностях, важливо співпрацювати з кваліфікованим виробником. Для OEM-виробників, які прагнуть подолати розрив між початковим проектуванням і масовим виробництвом, Shaoyi Metal Technology пропонує комплексні рішення для штампування які використовують преси потужністю до 600 тонн і забезпечують прецизійну точність за сертифікацією IATF 16949. Здатність масштабувати виробництво — від швидкого прототипування 50 одиниць до мільйонів контрольних важелів або підрамників — гарантує, що такі інженерні виклики, як пружна деформація та контроль допусків, усуваються на ранніх етапах життєвого циклу розробки, запобігаючи дорогим затримкам під час повномасштабного виробництва.

Комерційні та експлуатаційні переваги

Незважаючи на вищу вартість сировини порівняно з оцинкованою або холоднокатаною стальлю, нержавіюча сталь пропонує переконливу перевагу з точки зору "витрат протягом життєвого циклу" для автотехнічних OEM-виробників. Основним чинником є "Fit-and-Forget" надійність компоненти з нержавіючої сталі не потребують додаткового покриття чи фарбування для захисту від корозії, що дозволяє виключити окремі етапи виробничого ланцюга постачання та зменшити ризик відмов покриття в експлуатації.

Зменшення ваги є ще однією суттєвою комерційною перевагою. Оскільки нержавіюча сталь (особливо холоднодеформована марок 301 або 304) має значно вищу межу міцності на розрив, ніж низьковуглецева сталь, інженери можуть використовувати тонші перерізи матеріалу для досягнення тієї ж структурної міцності. Це зменшення маси є критичним для підвищення паливної ефективності автомобілів із ДВЗ та збільшення запасу ходу електромобілів. Крім того, матеріал 100% переробляється , що відповідає зростаючій увазі автобудівної галузі до принципів сталості та циркулярної економіки.

Поширені запитання

чи можна ефективно штампувати нержавіючу сталь марки 304?

Так, сталь марки 304 є одним із найпластичніших нержавіючих сплавів завдяки високим показникам пластичності та подовження. Однак для неї потрібні преси з більшою потужністю та міцніше оснащення (часто з керамічними матрицями), порівняно з низьковуглецевою сталью, оскільки вона швидко утворює наклеп. Цей матеріал чудово підходить для глибокого витягування деталей, таких як компоненти паливної системи та декоративні кришки.

2. Як виробники запобігають заїданню під час штампування?

Заїдання, або перенесення матеріалу на матрицю, запобігають за допомогою високоефективних мастил, спеціально розроблених для нержавіючої сталі, наприклад, хлорованих олій або сухих плівкових бар'єрів. Крім того, покриття інструменту нітридом титану (TiN) або використання вставок з карбідної сталі значно зменшує тертя та продовжує термін служби інструменту.

3. Чи є штампування нержавіючої сталі дорожчим, ніж штампування вуглецевої сталі?

Початкова вартість матеріалу з нержавіючої сталі вища, а витрати на обслуговування оснастки можуть бути більшими через швидке зношування матриць. Однак відсутність плакування після обробки (наприклад, цинкування чи електрофосфатного покриття) та тривалий термін служби матеріалу часто призводять до нижчої загальної вартості деталі протягом усього життєвого циклу автомобіля.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —