Штамповані та зварні деталі: що міцніше для конструкцій?

Коротко

Для конструкційних застосувань ковані деталі, як правило, міцніші, довговічніші та надійніші, ніж зварні. Кування формує метал за допомогою інтенсивного тиску та тепла, створюючи суцільну та вирівняну структуру зерна, що підвищує стійкість до ударів і втоми. Виготовлення, яке передбачає зварювання або з'єднання окремих частин металу, забезпечує більшу гнучкість у проектуванні й часто є економнішим для нестандартних або невеликих серій, однак його міцність залежить від якості зварних швів.

Розуміння основних процесів: кування та виготовлення

Вибір правильного технологічного процесу має важливе значення для забезпечення безпеки, довговічності та ефективності роботи конструкційних елементів. Рішення між куванням та виготовленням залежить від розуміння того, як кожен із методів працює на фундаментальному рівні та як це впливає на механічні властивості кінцевого продукту.

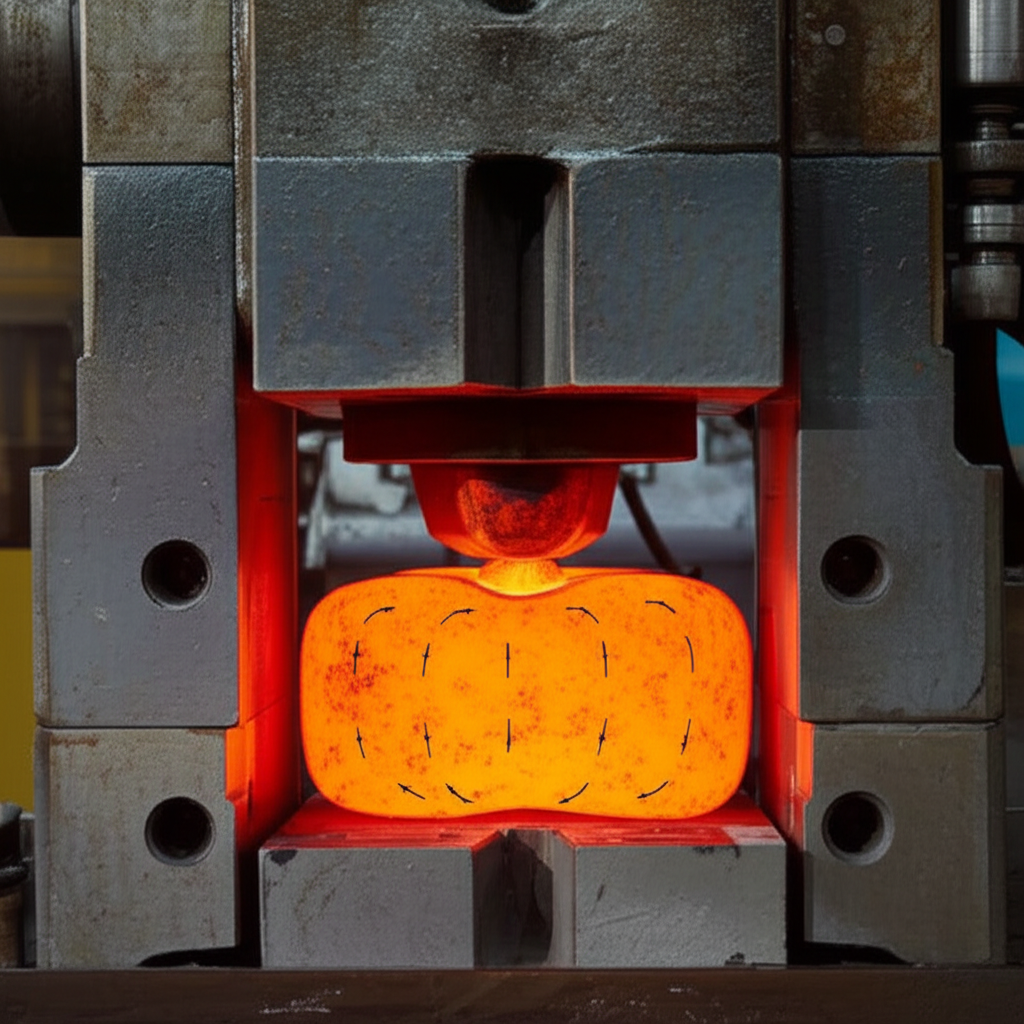

Кування — це процес обробки металу, при якому формується окремий виріб за рахунок локальних стискальних зусиль, часто за підвищених температур. Метал нагрівають до стану пластичності, а потім кують молотом або пресують у матриці, щоб отримати потрібну форму. Ця інтенсивна деформація удосконалює внутрішню зернисту структуру металу, вирівнюючи її вздовж контурів деталі. Саме безперервний потік зерна є основною причиною того, що ковані деталі мають підвищену міцність і витривалість, оскільки усуваються внутрішні пори та неоднорідності, які можуть призводити до руйнування компонентів під навантаженням. Ковані деталі відомі своєю високою міцністю на розтяг, стійкістю до ударних навантажень і довговічністю при дії змінних навантажень.

Виготовлення, навпаки, є процесом додавання або складання. Воно передбачає різання, гнучку та збирання окремих шматків металу для створення остаточної конструкції. Ці окремі компоненти з'єднуються за допомогою таких методів, як зварювання, болтове з'єднання або клепання. Хоча виготовлення забезпечує величезну універсальність у створенні складних і великомасштабних конструкцій, які неможливо виготовити куванням, міцність остаткової деталі принципово обмежена міцністю її з'єднань. Наприклад, зварні шви можуть створювати слабкі місця, залишкові напруження та потенційні дефекти, які можуть підірвати загальну цілісність компонента, особливо в умовах високих навантажень або циклічного навантаження.

Порівняння: ключові відмінності для структурного використання

При оцінці кованого та зварного виробу для конструкційних застосувань кілька ключових факторів визначають оптимальний вибір. Співвідношення між міцністю, свободою проектування та вартістю є центральним у процесі прийняття рішень. Як правило, ковані деталі є міцнішими та надійнішими, тоді як зварні забезпечують більшу гнучкість і часто є економнішими для унікальних або малих серій виробництва.

Прочність та тривалість

Найбільшою перевагою кування є його виняткове співвідношення міцності до ваги. Процес кування створює нерозривний потік зерна, який повторює форму деталі, усуваючи слабкі місця та підвищуючи її механічні властивості. Згідно з деякими аналізами, ковані деталі можуть мати границю міцності на 26% вищу ніж компоненти, виготовлені іншими методами. Це робить їх дуже стійкими до ударних навантажень і втомного руйнування. Виготовлені деталі, однак, залежать від міцності їхніх зварних швів. Навіть при високоякісному зварюванні зона термічного впливу навколо шва може мати інші механічні властивості, ніж основний метал, створюючи потенційні точки руйнування під циклічними навантаженнями.

Цілісність матеріалу та надійність

Кування забезпечує щільну, непористу структуру матеріалу. Ця однорідність гарантує передбачувану роботу та надійність, що є критично важливим для важливих конструкційних застосувань, де відмова недопустима. Збірні конструкції з їхньою кількістю окремих елементів і з'єднань мають більший потенціал прихованих дефектів, таких як неповне проплавлення зварного шва, тріщини чи пористість. Ці невідповідності можуть бути важкими для виявлення й з часом поширюватися, призводячи до передчасного руйнування. Однорідна природа цільної кованої деталі забезпечує вищий ступінь впевненості в її структурній цілісності.

Складність та універсальність конструкції

У разі гнучкості конструкції зварювання має чітку перевагу. Оскільки цей процес передбачає збирання компонентів, його можна використовувати для створення великих, складних і нестандартних конструкцій, які було б непрактично або надмірно дорого виготовляти шляхом кування. Кування обмежене необхідністю використання матриць, виготовлення яких може бути складним і коштовним, що робить цей метод менш придатним для одиничних деталей або надзвичайно складних геометрій. Зварювання є ідеальним вибором для спеціальних каркасів, архітектурних елементів та ситуацій, коли найвищій важливості має адаптивність конструкції.

Випливи витрат

Економічна ефективність кожного методу сильно залежить від обсягу виробництва. Скриття вимагає значних попередніх інвестицій у інструменти та штампи, що робить його більш економічним для великого обсягу виробництва, де вартість частини з часом зменшується. Для невеликих партій або прототипів виготовлення зазвичай дешевше, оскільки це уникає високих витрат на інструменти. Однак важливо розглянути загальну вартість життєвого циклу. Вища довговічність кованих деталей може призвести до більш тривалого терміну служби та зниження витрат на обслуговування або заміну, що потенційно пропонує кращу довгострокову цінність у вимогливих застосуваннях, як зазначили експерти на Greg Sewell Forgings .

| Функція | Ковані деталі | Виготовлені частини |

|---|---|---|

| Сила та тривалість | Вища завдяки безперервному потоку зерна і високій щільності. Чудова стійкість до втоми і ударів. | Сила обмежена якістю зварів і з'єднань, які можуть бути потенційними точками збою. |

| Структурна цілісність | Висока надійність з однороздільною однорідною структурою. Ніяких прихованих дефектів суглобів. | Потенціал дефектів, таких як пористості або тріщини у зварках. Потрібно ретельно перевірити. |

| Гнучкість дизайну | Обмежена складністю. Краще для більш простих, повторюваних форм. | Висока універсальність. Ідеально підходить для великих, складних або за замовленням конструкцій. |

| Вартість | Висока початкова вартість інструментів. Економічно для виробництва у великих обсягах. | Низька початкова вартість налаштування. Економічно для невеликих обсягів і разових проектів. |

Спеціфічні рекомендації для застосування: коли вибирати ковані або виготовлені

Вибір правильного процесу в кінцевому рахунку залежить від конкретних вимог заявки. Не існує єдиного відповіді; вибір вимагає ретельної оцінки вимог до продуктивності, складності конструкції, обсягу виробництва та бюджету. Розуміння ідеальних сценаріїв для кожного методу дозволяє інженерам і конструкторам приймати більш обґрунтовані рішення.

Ідеальні сценарії для кованих деталей

Скрибування є улюбленим методом для компонентів, які піддаються високим напруженням, важким навантаженням та екстремальним умовам, де надійність є найважливішою. Його властива міцність і стійкість до втоми роблять його незамінним у критичних застосуваннях. Приклади включають:

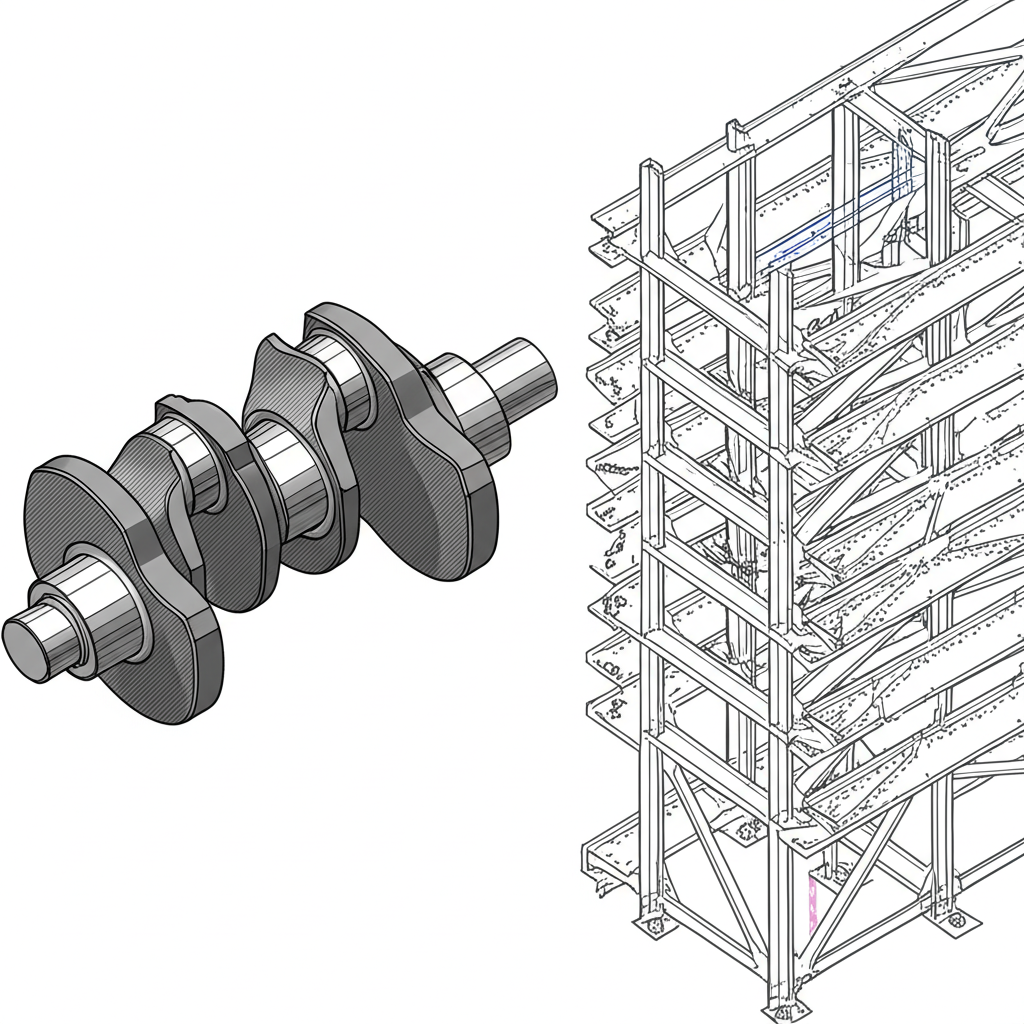

- Автомобільні компоненти: Крукшафти, з'єднувальні шини та частини підвіски, які повинні витримувати постійні вібрації та напругу. Для надійних і надійних автомобільних компонентів деякі компанії спеціалізуються на високоякісному горячому ковтю. Наприклад, постачальники послуги з виробництва на замовлення, такі як Shaoyi Metal Technology запропонувати рішення від прототипів до масового виробництва для автомобільної промисловості.

- Аерокосмічна та оборонна промисловість: Посадковий підґрунтя, диски турбіни та структурні компоненти корпусу літаку, де співвідношення міцності і ваги та стійкість до збою є критичними.

- Нафтогазова промисловість: Клапани, фланси та апаратура, що працюють під високим тиском і в корозійних середовищах.

- Важкі машини: Згульні, вали та піднімальне обладнання, що використовується в будівельному та гірничому обладнання, яке вимагає максимальної довговічності.

Ідеальні сценарії для вироблених деталей

Виробництво блискує в тих випадках, коли гнучкість конструкції, налаштування та швидкість важливіші, ніж досягнення максимальної міцності матеріалу. Він добре підходить для масштабних або унікальних проектів. Ідеальні сценарії включають:

- Структурні сталеві рамки: Брамки, колонни та колонки для будівель і мостів, де потрібні великі, індивідуальні компоненти.

- Машини та обладнання на замовлення: Рамки, корпуси та опори для спеціалізованих промислових машин, побудованих у невеликих обсягах.

- Прототипування: Створення початкових версій конструкції для випробувань і перевірки, перш ніж приступити до дорогого ковіння.

- Архітектурна металеробність: За замовленням сходи, паркані та декоративні елементи, де естетичний дизайн і форма є ключовими факторами.

Швидкі ознаки: плюси та мінуси

Для підсумки основних компромісів, це керівництво розбив основних переваг і недоліків кожного процесу виробництва для конструкційних частин.

Ковка

Переваги

- Переважна сила: Зрівняна структура зерна забезпечує виняткову міцність при тягненні, жорсткість і стійкість до втоми.

- Висока надійність: Однороздільна конструкція усуває слабкі точки, пов'язані з суглобами і зварками.

- Ефективність використання матеріалів: Менше відходів матеріалів у порівнянні з відрахуванням методів, таких як обробка з білета.

- Тривалість використання: Видатний для високої напруги, несучого навантаження та критичних застосувань, що призводить до довгого терміну служби.

Недоліки

- Високі витрати на інструменти: Початкові інвестиції для матових матових матовок можуть бути значними, що робить їх менш життєздатними для невеликих випусків.

- Обмежена складність конструкції: Складні форми, внутрішні порожнини або дуже великі компоненти можуть бути складними або неможливо витворювати.

- Довгі терміни виконання: Створення і установка стрілки можуть призвести до більш тривалого початкового виробництва.

- Додаткова механообробка: Часто для досягнення кінцевих толерантності та поверхневої обробки потрібно додаткове обробка.

Виробництво

Переваги

- Чудова свобода проектування: Дозволяє створювати великі, складні та високо налаштовані структури.

- Низькі початкові витрати: Не потрібно дорогоцінних фарбувань, що робить його економічно ефективним для прототипів і малого обсягу виробництва.

- Універсальність: Можна з'єднати широкий спектр матеріалів і розмірів компонентів.

- Прискорення створення прототипів: Швидкий оберток для одноразових деталей дозволяє швидку ітерацію конструкції.

Недоліки

- Слабше, ніж ковіння: Сила частини обмежена її найслабшою точкою, як правило, зварками або з'єднаннями.

- Потенційний дефект: Зварки можуть вносити уразливість, такі як тріщини, пористості і залишкові напруги, що знижує надійність.

- Незгодна продуктивність: Консистенція частини до частини може бути нижчою в порівнянні з повторюваним характером ковіння на закритому стрілянині.

- Інтенсивні для праці: Для різання, монтажу та зварювання, особливо складних складових деталей, може значна кваліфікована робоча сила.

Поширені запитання

1. Яка головна різниця між кованими і виготовленими деталями?

Основна різниця полягає в методі виробництва і структурі зерна. Скрипальство формує один шматок металу за допомогою тепла і тиску, пристосовуючи структуру зерна до форми частини для вищої міцності. Виробництво включає збір декількох окремих металевих шматочків за допомогою таких методів, як зварювання, де міцність залежить від якості суглобів.

2. Чи є ковані деталі міцнішими за оброблені механічним способом?

Так, ковані частини, як правило, міцніші, ніж ті, які зроблені з твердого металевого блоку (поріз). Хоча обидва починаються з твердого шматочка, ковіння перерівнює і виправляє структуру зерна, підвищуючи виснаження і стійкість до ударів. Як пояснили експерти з виробництва на EZG Виробництво , обробка перерізає ці зерна, що призводить до рівномірної, але не оптимізованої структури, якій не вистачає напрямової міцності кованого компоненту.

3. Які недоліки в кованої сталі?

Основні недоліки ковіння включають високі початкові витрати на інструментарію для розривів, обмеження на виробництво дуже складних або складних форм і загальну потребу в вторинній обробці для досягнення жорстких толерантності та гладкої поверхні. Цей процес також менш гнучкий для змін конструкції після того, як матриця буде зроблена.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —