Розшифровка комбінованих матриць: коли вони переважають прогресивне штампування

Що робить комбіновані штампи відмінними від інших методів штампування

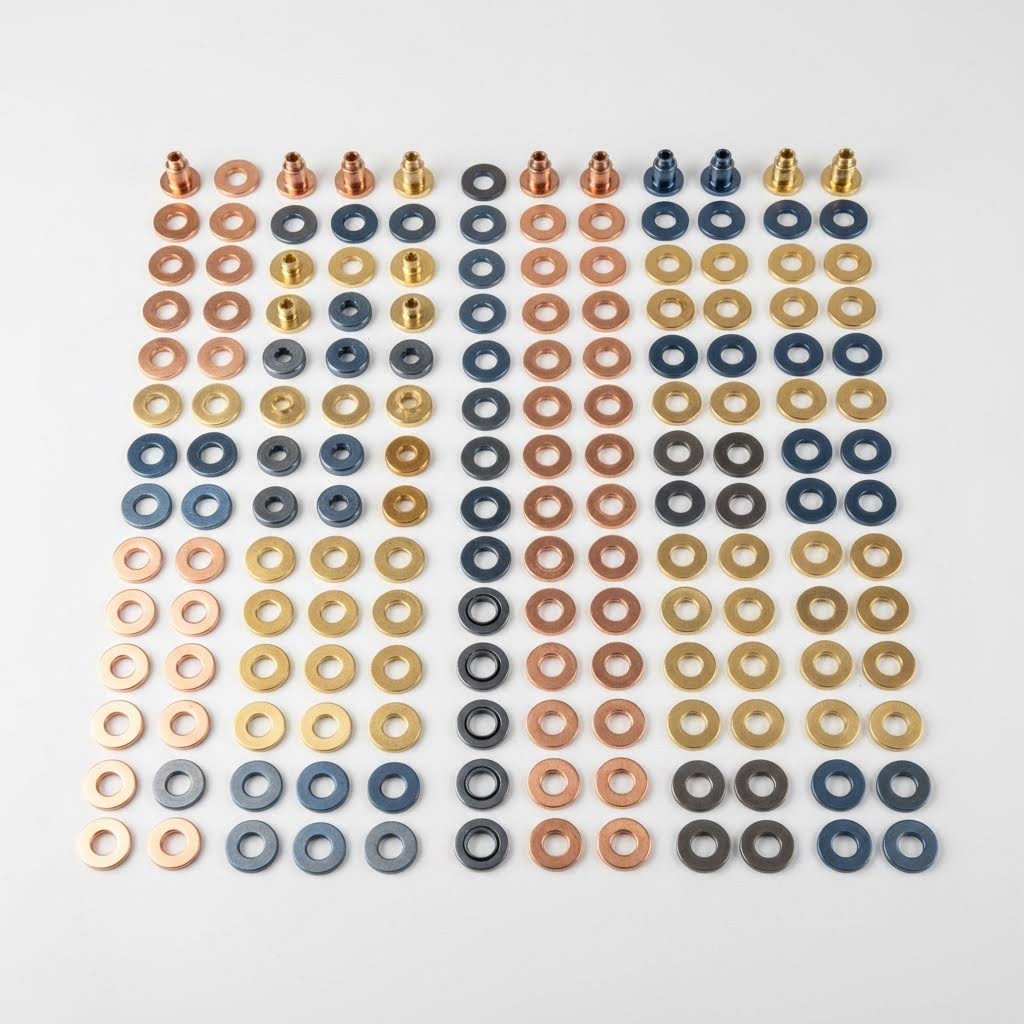

Коли точність є найважливішою у металевому штампуванні, не всі підходи до інструментального забезпечення забезпечують однакові результати. Уявіть, що вам потрібно виготовити тисячі плоских шайб із ідеально центрованими отворами. Як забезпечити, щоб кожна окрема деталь відповідала жорстким допускам без додаткових операцій? Саме тут комбіновані штампи проявляють себе найкращим чином.

Комбінований штамп — це спеціалізований інструмент для штампування, який виконує кілька операцій різання — зазвичай вирізання заготовки та пробивання отворів — одночасно за один хід преса, виготовляючи готові деталі з вищою площинністю, концентричністю та розмірною точністю.

На відміну від інструментів для одноразових операцій, які виконують лише одну задачу за один хід, цей тип компаундного інструменту виконує весь процес різання одночасно. Результат? Деталі, що виходять із преса готовими до використання, без потреби в додаткових технологічних операціях. Це робить компаундну матрицю обов’язковим варіантом серед різноманітних типів штампувальних матриць, доступних сьогодні виробникам.

Перевага одиночного ходу пояснюється

Чому так важливо виконувати всі операції за один хід? Розгляньте, що відбувається при послідовному штампуванні за допомогою матриць . Коли ви вирізаєте заготовку в одній станції, а потім пробиваєте отвори в іншій, кожна операція переміщення вносить потенційні проблеми. Матеріал зміщується, перефіксується та піддається новим силам різання в різний час. Незначні відхилення накопичуються, і раптово відстані від отворів до краю починають відрізнятися від деталі до деталі.

З компаундними штампами прес опускається лише один раз, і всі операції виконуються одночасно. Зовнішній контур вирізається, а внутрішні елементи пробиваються в той самий момент. Не потрібно повторно позиціонувати заготовку, немає накопичення похибок і немає ризику зміщення деталі між операціями. Такий одноступінчастий підхід забезпечує стабільність, якої не можуть досягти послідовні методи.

Як одночасні операції забезпечують точність

Механічний принцип, що лежить в основі цієї переваги у точності, є простим, але потужним. Коли різальні зусилля діють на листовий метал із кількох напрямків одночасно, вони фактично взаємно компенсують одне одного. Матеріал рівномірно обмежується під час різання, що запобігає локальним спотворенням, які виникають при послідовному прикладанні зусиль.

Уявіть це так: якщо ви пробиваєте отвір у плоскій металевій заготовці, навколишній матеріал відчуває напруження й може трохи деформуватися. Тепер, якщо ви одразу ж виконуєте обрізку зовнішнього краю, поки це внутрішнє напруження ще присутнє, ви вводите розбіжності у розмірах. Комбіновані штампи повністю усувають цю проблему, застосовуючи всі різальні зусилля одночасно й зберігаючи заготовку плоскою та стабільною протягом усього процесу.

Цей підхід до одночасного різання особливо цінний, коли критичним є дотримання жорстких позиційних допусків між елементами деталі. Електричні контакти, прецизійні шайби та компоненти, що вимагають точної концентричності отворів щодо країв, значно виграють завдяки цій можливості. Геометрія деталі залишається точною, оскільки кожне різання відбувається в ідеальній синхронізації, забезпечуючи ту саму точність, що відрізняє високоякісне виробництво від прийнятних результатів.

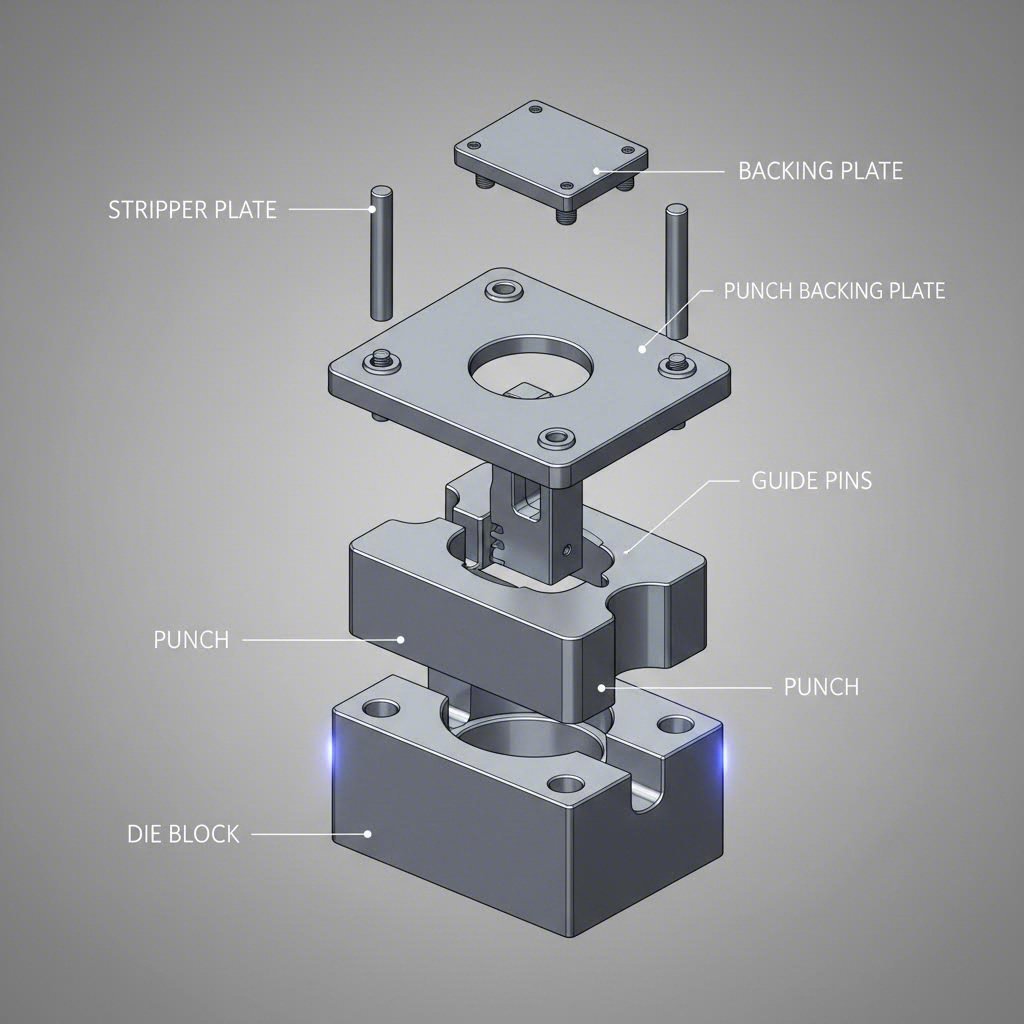

Основні компоненти та механічний принцип роботи

Розуміння того, як комбіновані штампи досягають своєї переваги в точності, вимагає більш детального розгляду процесів, що відбуваються всередині збірки інструментів. Кожен компонент виконує певну функцію, а разом вони утворюють механічну систему, здатну виготовляти деталі з вражаючою стабільністю. Розглянемо ці ключові елементи детальніше та проаналізуємо, як вони співпрацюють під час кожного ходу преса.

На відміну від простіших типів штампів, які можуть вимагати лише базових розташувань пробійника й матриці, комбіновані штампи інтегрують кілька функціональних елементів у єдину систему. Ось основні компоненти, які ви знайдете в добре спроектованому комбінованому штампі:

- Пуансон: Чоловіча частина штампа, яка опускається в матеріал і застосовує зусилля для розрізання або формування заготовки. Зазвичай виготовляється зі сталі після термічної обробки або карбіду вольфраму задля забезпечення довговічності.

- Блок матриці: Жіноча частина, розташована в нижній частині збірки, що містить різальні кромки та отвори, необхідні для вирізання зовнішнього контуру та видалення готових деталей.

- Виштовхувач: Видаляє листовий матеріал із пробійника після кожного ходу, забезпечуючи чисте відокремлення та запобігаючи прилипанню матеріалу до інструменту.

- Орієнтуючі пальці: Точні фіксаторні штирі, які точно позиціонують матеріал перед різанням, забезпечуючи стабільне розташування деталей одна відносно одної.

- Опорні плити: Масивні сталеві плити, які поглинають і розподіляють значні сили різання, що виникають під час роботи, захищаючи стіл преса та компоненти штампа.

- Орієнтирні штифти: Вирівнюють верхню та нижню частини збірки штампа, забезпечуючи ідеальну взаємну прив’язку протягом усього циклу ходу.

- Пружинні подушки: Фіксують заготовку в певному положенні під час операцій різання, запобігаючи її зміщенню, що може погіршити точність розмірів.

Усередині збірки блоку штампа

Блок матриці заслуговує особливої уваги, оскільки саме в ньому збираються багато елементів точного машинобудування. Цей компонент забезпечує ріжучі кромки для операції вирізання заготовки, одночасно підтримуючи пробивні пуансони, які створюють внутрішні елементи. Отвори в блоці матриці обробляються з надзвичайно високою точністю, а зазори ретельно розраховуються з урахуванням типу та товщини матеріалу.

Розглядаючи складний блок матриці, ви помітите, що він виконує дві функції. По-перше, він забезпечує жіночу ріжучу кромку, проти якої пуансон вирізання зрізає зовнішній контур. По-друге, він містить загартовані вставки або втулки, які направляють пробивні пуанси при створенні внутрішніх отворів. Саме ця подвійна функціональність дозволяє виконувати кілька операцій одночасно за один хід.

Блок штампу також включає механізми виштовхування. Після вирізання кожної деталі її необхідно видалити з отвору штампу. Виштовхувачі з пружинним навантаженням або позитивні системи виштовхування відштовхують готові деталі від інструменту, що дозволяє почати наступний цикл без перешкод. Ця функція виштовхування є критично важливою для забезпечення стабільних часових циклів у виробничих умовах.

Критичні компоненти вирівнювання

Точність комбінованих штампів значною мірою залежить від правильного вирівнювання компонентів. У цьому контексті особливо важливу роль відіграють направляючі штифти. Перш ніж пуансони починають обробку матеріалу, направляючі штифти входять у попередньо пробиті отвори або спираються на краї матеріалу, щоб точно зафіксувати заготовку. Це забезпечує однакову обробку кожної деталі незалежно від незначних відхилень у подачі стрічки.

Напрямні штифти та втулки забезпечують вирівнювання верхньої та нижньої частин матриці протягом усього ходу. Навіть незначне невирівнювання може призвести до нерівномірного різання, передчасного зношування інструменту або розмірних похибок. Високоякісні складні матриці використовують прецизійно оброблені напрямні елементи з мінімальним зазором, щоб повністю усунути будь-яку можливість поперечного зміщення під час роботи.

Отже, як усе це працює разом під час реального ходу преса? Уявіть собі таку послідовність: верхня частина матриці починає опускатися, і відбійна плита спочатку контактує з листовим матеріалом, надійно затискаючи його до блоку матриці. Під час подальшого опускання преса направляючі штифти точно фіксують положення заготовки. Потім, у єдиному безперервному русі, пробивний пуансон вирізає зовнішній контур, тоді як пробивні пуансони одночасно створюють внутрішні елементи. Матеріал розрізається з обох боків у той самий момент, а сили збалансовані таким чином, щоб зберегти площинність.

Після завершення розрізання прес змінює напрямок руху. Відбійна плита утримує відходи («скелет») під час відведення штампів, забезпечуючи чисте відділення готової деталі. Потім пружинні ежектори виштовхують готовий компонент із отвору матриці, і цикл готовий до повторення. Ця узгоджена послідовність відбувається за частки секунди, однак кожен компонент має бездоганно виконувати свою функцію.

Що відрізняє цей процес від роботи матриці в поступових штампувальних операціях — це відсутність переміщення між станціями. У поступових матрицях стрічка просувається через кілька станцій, де на кожній зупинці виконуються різні операції. Хоча поступові матриці чудово підходять для складних деталей, що потребують операцій формування, компаундні матриці забезпечують кращі результати, коли найважливішими є площинність та концентричність елементів.

Розуміння цих механічних принципів допомагає пояснити, чому якість компонентів та їх технічне обслуговування мають таке велике значення. Оскільки під значними навантаженнями працює велика кількість елементів, навіть незначне зношення або невідповідність у положенні можуть вплинути на якість деталей. Ця технічна основа створює передумови для оцінки того, які геометрії деталей справді вигідно виготовляти за допомогою технології комбінованих штампів.

Відповідність геометрії деталі та конструктивні міркування

Ви вже ознайомилися з тим, як працюють комбіновані штампи з механічної точки зору, але ось практичне запитання, з яким стикається кожен інженер: чи буде цей підхід дійсно ефективним саме для вашої конкретної деталі? Термін «простіші деталі» часто вживають у контексті штампування комбінованими штампами, однак його рідко визначають із достатньою точністю. Давайте змінимо це.

Коли виробники описують ідеальні застосування комбінованих штампів, зазвичай йдеться про плоскі або майже плоскі деталі, які потребують операцій вирізання заготовки в поєднанні з внутрішнім пробиванням. Це, наприклад, шайби, прокладки, ущільнювальні кільця, прокладки та дистанційні кільця — деталі, у яких співвідношення між внутрішніми та зовнішніми елементами має залишатися абсолютно незмінним. Згідно з Виробник , авіаційна, медична та промислова галузі часто встановлюють до таких компонентів надзвичайно точні вимоги щодо розмірів, концентричності та плоскості, щоб відповідати суворим галузевим сертифікаціям.

Ідеальні геометрії деталей для комбінованих штампів

Отже, що саме робить геометрію деталі придатною для штампування комбінованим штампом? Відповідь полягає в кількох ключових характеристиках, які відповідають перевазі одночасного різання, яку забезпечують такі інструменти:

- Круглі плоскі деталі з центральними отворами: Шайби, плоскі кільця та дистанційні кільця діаметром до приблизно 6 дюймів є класичним прикладом застосування комбінованих штампів.

- Електричні контакти та клеми: Компоненти, які вимагають точної концентричності отворів щодо краю, вигідно обробляти одночасним різанням внутрішнього та зовнішнього діаметрів.

- Тонких матеріалів: Деталі, штамповані з матеріалу завтовшки до 0,0005 дюйма — де прогресивна металева штампувальна обробка могла б спричинити спотворення при обробці, — є чудовими кандидатами.

- Компоненти, які вимагають високої концентричності: Коли креслення вказують максимальні допуски концентричності, компаундні інструменти забезпечують результати, яких не можна досягти за допомогою послідовних операцій.

- Плоскі заготовки з кількома пробитими елементами: Будь-яка геометрія, у якій усі необхідні операції можна виконати виключно різанням, без формування або згинання.

- Деталі для літій-іонних акумуляторів та прецизійних зборок: Застосування, де й концентричність, й плоскість є критичними вимогами до експлуатаційних характеристик.

Тут варто звернути особливу увагу на можливості щодо допусків. Компаундні матриці здатні забезпечувати концентричність між отворами та зовнішніми контурами в межах 0,001 дюйма, згідно з ART Metals Group цей рівень точності стає можливим завдяки одночасному вирізанню всіх елементів — немає жодної можливості для накопичення похибок позиціонування, коли деталь переміщується між станціями.

Коли компаундні штампи не є правильним вибором

Розуміння обмежень так само важливе, як і усвідомлення переваг. Певні геометрії деталей просто не відповідають тому, що компаундні штампи роблять найкраще. Якщо ваш дизайн потрапляє в будь-яку з цих категорій, то, ймовірно, більш доцільним буде використання поступальна штампа прогресивного або трансферного штампу:

- Деталі, що потребують операцій згинання або формування: Компаундні штампи чудово справляються з різанням, але не з формуванням. Якщо ваш компонент потребує фланців, ребер жорсткості або інших сформованих елементів, вам знадобляться прогресивні або трансферні штампи.

- Глибоковитягнуті компоненти: Чашоподібні деталі, корпуси або будь-які інші вироби, що вимагають значного переміщення матеріалу під час формування, не можна виготовити за один хід компаундного штампу.

- Складні багатоетапні геометрії: Деталі, які вимагають послідовних операцій штампування — тобто матеріал має оброблятися поступово на кількох етапах — виходять за межі оптимальної сфери застосування комбінованих штампів.

- Великі деталі зі складними внутрішніми елементами: Хоча комбіновані штампи добре справляються з багатократним пробиванням, надзвичайно складні внутрішні візерунки можуть бути ефективніше виготовлені за допомогою прогресивного штампування, що дозволяє використовувати кілька станцій різання.

- Деталі, що потребують нарізання різьби або збирання всередині штампа: Додаткові операції, які повинні виконуватися між етапами формування, вимагають поетапного підходу прогресивного інструменту.

Ось практичний спосіб розуміння цього: якщо вашу деталь можна повністю завершити одночасними операціями різання без будь-якого формування, варто серйозно розглянути штампування комбінованим штампом. З того моменту, як геометрія деталі вимагає згинання, витягування або ступінчастого формування, ви виходите за межі найкращих можливостей цього типу інструменту.

Остаточне рішення зводиться до відповідності вимог до вашої деталі можливостям інструментального забезпечення. Комбіновані штампи забезпечують неперевершену точність для плоских геометрій, що обробляються лише різанням, — однак не менш важливо знати, коли слід обрати альтернативні підходи. Після визначення придатності геометрії наступним логічним питанням стає: як комбіновані штампи порівнюються безпосередньо з прогресивними та трансферними штампами за умов різних вимог до проекту?

Складні матриці порівняно з поступальними та трансферними матрицями

Тепер, коли ви розумієте, які геометрії підходять для комбінованих штампів, виникає більш загальне питання: як обрати між комбінованими, прогресивними та трансферними штампами, коли технічно можливими є кілька підходів? Таке рішення впливає на все — від початкових інвестицій до довгострокової економіки вартості однієї деталі. Давайте розробимо структуровану методику, яка чітко визначить цей вибір.

Кожен тип штампу задовольняє окремі виробничі потреби, і вибір неправильного типу означає або надмірні витрати на оснастку, або погіршення якості та ефективності. Наведене нижче порівняння розглядає ключові чинники, які слід урахувати перед тим, як обирати будь-який підхід.

| Критерії вибору | Складні штампи | Прогресивні штампи | Передачні штампи |

|---|---|---|---|

| Обсяг виробництва | Низький до середнього (10 000–500 000 щорічно) | Великі обсяги (500 000+ щорічно) | Середній до високого (50 000–1 000 000 щорічно) |

| Складність деталі | Прості плоскі геометрії з пробиванням | Складне багатоступеневе формування та різання | Великі деталі з кількома операціями формування |

| Точність виготовлення | Відмінна концентричність (±0,001") | Добре (±0,002" до ±0,005") | Добре до відмінного — залежно від конструкції |

| Типовий цикл обробки | 30–60 ходів на хвилину | 60–1500 ходів на хвилину | 15–40 ходів на хвилину |

| Початкові витрати на оснащення | Нижчий ($5000–$50 000) | Вищий ($50 000–$500 000+) | Найвищий ($75 000–$750 000+) |

| Ідеальні застосування | Шайби, прокладки, електричні контакти | Кронштейни, з’єднувачі, складні збірки | Автомобільні панелі, великі корпуси |

Матриця прийняття рішень щодо обсягу та складності

Як ви дізнаєтеся, що ваш проект перетнув поріг переходу від одного типу штампу до іншого? Обсяг і складність разом визначають це рішення, а розуміння їхньої взаємодії запобігає дорогоцінним помилкам.

Для щорічних обсягів менше ніж 50 000 деталей із простими геометріями, що передбачають лише різання, компаундні штампи майже завжди є економічно вигідним рішенням. Нижчі витрати на оснастку швидко окуповуються, а ви отримуєте вищу точність без додаткових витрат, пов’язаних із більш складними налаштуваннями прогресивного штампування. Якщо для вашої деталі потрібні лише операції вирізання заготовки та пробивання, навіщо платити за формувальні станції, які ви не будете використовувати?

Коли обсяги виробництва перевищують 500 000 одиниць щорічно, а деталі потребують згинання, формування або кількох послідовних операцій, застосування прогресивних штампувальних матриць та процесів штампування стає дуже вигідним. Вища початкова інвестиція розподіляється на більшу кількість деталей, що значно знижує вартість кожної окремої деталі. Конструкція прогресивної штампувальної матриці передбачає кілька робочих станцій, які виконують різні операції по мірі просування стрічки, що робить економічно доцільним виробництво складних геометричних форм у великих обсягах.

Передавальні матриці займають унікальне проміжне положення. Коли ваші деталі надто великі для стандартних прогресивних операцій з подачею стрічки — наприклад, кузовні панелі автомобілів або великі корпуси — передавальне штампування переміщує окремі заготовки між станціями за допомогою механічних захватів або роботизованих систем. Цей підхід дозволяє виконувати масштабні операції формування на деталях, які просто не вміщуються в прогресивну оснастку.

Розгляньте цей практичний приклад: вам потрібно щорічно 100 000 плоских мідних контактів із центральними отворами, які вимагають концентричності ±0,001". Комбіновані штампи забезпечують таку точність за розумну вартість оснастки. Тепер уявіть собі ту саму кількість деталей, але з додатковими операціями згинання та формування. У цьому разі поступове штампування стає більш доцільним, навіть попри вищу вартість оснастки — перевага у часі циклу та можливості формування виправдовують витрати.

Аналіз вартості на одну деталь за типами штампів

Розуміння первинних витрат на оснастку — лише початок. Справжню фінансову картину вдається побачити лише після розрахунку загальної вартості на одну деталь протягом усього очікуваного терміну виробництва. Саме тут багато закупівельних рішень виявляються помилковими.

Комбіновані штампи забезпечують найнижчу вартість входу, яка зазвичай становить від 5 000 до 50 000 доларів США залежно від складності. Для застосувань із низьким або середнім обсягом це означає конкурентоспроможну вартість на один виріб навіть до врахування переваги щодо точності. Вам не доводиться оплачувати формувальні станції, складні розмітки стрічки чи інженерне проектування прогресивних штампів, які ваша проста геометрія не вимагає.

Прогресивні штампи вимагають значно вищих початкових інвестицій — часто від 50 000 до понад 500 000 доларів США для складних автомобільних застосувань. Однак їх надзвичайно висока швидкість циклу (іноді понад 1 000 ходів на хвилину) радикально знижує вартість на один виріб при великих обсягах виробництва. Розрахунки вигідні для них, коли щорічно випускається мільйони складних деталей.

Штампування з перенесенням заготовки передбачає найвищі інвестиції в оснастку, але дозволяє виконувати операції, які неможливо здійснити іншими методами. Великі деталі, що потребують глибокого витягування, інтенсивного оброблення або зборки всередині штампу, виправдовують таку премію, оскільки альтернативні методи просто не здатні забезпечити потрібну геометрію.

Розмір деталі створює ще одну межу при виборі технології. Зазвичай деталі менші за 6 дюймів підходять для компаундного або прогресивного штампування, тоді як більші розміри зазвичай вказують на необхідність використання штампів з перенесенням заготовки. Фізичні обмеження прогресивного штампування з подачею стрічки обмежують практичні розміри деталей, тому для більших геометрій застосовують штампування з подачею окремих заготовок (blank-fed) за допомогою штампів з перенесенням.

Під час оцінки вашого проекту починайте з таких запитань: який ваш щорічний обсяг вимог? Чи вимагає ваша геометрія операцій штампування, чи її можна виконати лише різанням? Які рівні точності є незмінними? Відповіді на ці запитання чітко розміщують вас у цій рамці прийняття рішень і вказують на підхід до оснащення, який забезпечує оптимальний баланс між точністю, вартістю та ефективністю виробництва саме для ваших конкретних потреб. Після того як тип матриці визначено, наступне питання стає не менш важливим: які матеріали найкраще поєднуються з обраним підходом?

Посібник з вибору матеріалів та їх сумісності

Ви визначили складні матриці як правильний підхід до оснащення для вашої геометрії деталі, але ось наступне критичне питання: які матеріали справді добре працюють у цьому застосуванні? Більшість конкурентів згадують сумісність матеріалів мимохідь, не надаючи конкретних даних. Давайте виправимо це й надамо практичні рекомендації, які ви зможете безпосередньо застосувати у своєму наступному проекті.

Взаємодія між властивостями матеріалу та конструкцією штампу впливає на все: від досяжних допусків до терміну служби інструменту. Розуміння цих взаємозв’язків допомагає оптимізувати як якість виробів, так і економічні показники виробництва. Ось як поширені метали поводяться під час операцій з використанням комбінованих штампів:

| Категорія матеріалу | Пригніченність | Головні фактори, які треба врахувати | Типові застосування |

|---|---|---|---|

| Вуглецеві сталі | Чудово | Передбачувана поведінка при різанні; стандартні зазори працюють добре; економічне інструментальне забезпечення | Шайби, прокладки, загальнопромислові компоненти |

| Нерозчинні сталі | Добре | Потребує міцного інструменту; наклеп вимагає гостріших кромок; необхідні більші зазори | Медичні пристрої, переробка харчових продуктів, деталі з корозійностійких матеріалів |

| Сплави міді | Чудово | Ідеально підходить для електричних компонентів; м’яка природа дозволяє забезпечити жорсткі допуски; слід стежити за утворенням заусенців | Електричні контакти, шини, клеми |

| Медлян | Чудово | Виняткова формопластичність; чисте різання; мінімальне зношування інструменту | Точні шайби, декоративні компоненти, фітинги |

| Алюміній | Добре | Потребує спеціальних зазорів (зазвичай більших); можливе заїдання; покриття може сприяти поліпшенню процесу | Легкі компоненти, екрани для електроніки, радіатори |

Застосування високоточного штампування з використанням вуглецевої сталі вигідно використовують природну «терпимість» цього матеріалу, і те саме стосується й роботи з комбінованими штампами. Стандартні низьковуглецеві сталі чисто ріжуться й поводяться передбачувано, що робить їх ідеальними вихідними матеріалами під час розробки нового інструменту. Високоточне штампування латуні має схожі переваги — відмінна формопластичність цього матеріалу забезпечує чисті краї та стабільні результати в комбінованих операціях.

Орієнтовні рекомендації щодо товщини матеріалу

Діапазон товщин значно впливає на придатність матеріалу для використання з комбінованими штампами. Хоча такі інструменти можуть обробляти вражаючий діапазон товщин матеріалу, певні діапазони оптимально реалізують перевагу одночасного різання, яку ви шукайте.

Для більшості застосувань комбіновані штампи працюють найкраще з матеріалами товщиною від 0,005 до 0,250 дюйма. У цьому діапазоні збалансовані різальні зусилля, що забезпечують високу площинність, працюють так, як і задумано. Для тонших матеріалів (до 0,0005 дюйма — у спеціалізованих застосуваннях) необхідний уважний контроль тиску відбивача, щоб запобігти деформації під час обробки. Для більш товстих матеріалів потрібна пропорційно більша номінальна сила преса й більш міцні компоненти інструменту.

Ось практичне керівництво: із збільшенням товщини матеріалу зазор між пробійником і матрицею також має збільшуватися — зазвичай його розраховують як відсоток від товщини заготовки. Для низьковуглецевої сталі зазор становить приблизно 5–7 % з кожного боку. Для нержавіючої сталі потрібно 6–8 %, тоді як для м’яких матеріалів, наприклад міді у застосуваннях прогресивного штампування, можуть бути достатніми зазори всього 3–5 %.

Міркування щодо твердості та пластичності

Твердість матеріалу безпосередньо впливає на рішення щодо проектування інструментів. Твердіші матеріали створюють більші різальні зусилля й прискорюють зношування пробійників. Також вони вимагають більших зазорів у матрицях, щоб запобігти надмірному навантаженню інструментів та їхній передчасній відмові.

Працюючи з твердішими матеріалами, такими як нержавіюча сталь або пружинна сталь, очікуйте вказати:

- Більші зазори: Зазвичай на 1–2 % більші, ніж для аналогічних м’яких сталей

- Твердіші інструментальні сталі: D2, M2 або вставки з карбіду для різальних кромок

- Частіше заточування: Скорочені інтервали між циклами технічного обслуговування

- Збільшена потужність преса: Більші зусилля, необхідні для чистого розрізання матеріалу

М’якші, більш пластичні матеріали створюють інші виклики. Мідь та латунь дозволяють забезпечити жорсткіші допуски й спричиняють менше зношування інструменту, однак їх ковкість може призводити до утворення заусенців на різаних кромках. Матеріал схильний до течії, а не до чистого зрізу, особливо якщо зазори надто малі або різальні кромки затупилися.

Пластичність також впливає на поведінку матеріалів під час одночасного різання. Високопластичні метали можуть демонструвати більший загин на різаних кромках — округлу ділянку, де матеріал згинається перед тим, як відбувається зріз. Для застосувань, що вимагають чистих, прямокутних кромок, регулювання зазорів та підтримка гостроти інструменту є обов’язковими.

Один із часто несправедливо ігнорованих факторів — це стан відпалу матеріалу. Відпалені матеріали легше ріжуться, але можуть утворювати більше заусенців. Матеріали, що зазнали наклепу або термічної обробки, зрізаються чистіше, проте вимагають більшої сили різання. Правильне визначення стану відпалу для ваших штампів та операцій штампування може суттєво вплинути як на якість виробів, так і на термін служби інструменту.

Розуміння цих поведінкових особливостей, притаманних конкретним матеріалам, дозволяє оптимізувати як конструкцію штампу, так і параметри виробництва. Однак навіть найкращий вибір матеріалу не зможе компенсувати погану практику технічного обслуговування — що виводить нас на критично важливу тему підтримки вашого інструментарію в ідеальному стані.

Вимоги до технічного обслуговування та усунення несправностей

Ви обрали відповідні матеріали та підхід до інструментування, але ось реальна перевірка: навіть ідеально спроектовані комбіновані штампи з часом зношуються без належного догляду. Що цікаво, ця критично важлива тема майже не розглядається у більшості джерел зі штампування. Проте саме практика технічного обслуговування безпосередньо визначає, чи буде ваш інструмент виготовляти якісні деталі протягом 100 000 циклів чи 1 000 000. Заповнимо цю прогалину практичними рекомендаціями щодо обслуговування.

Як зазначив один із виробників прецизійного обладнання: «Якщо ви не можете підтримувати гострість ваших інструментів, їх не вдасться встановити в пресу, і ви не зможете вирізати жодної деталі ». Цей факт стосується й комбінованих штампів — технічне обслуговування не є вибором, воно є обов’язковим для забезпечення стабільного виробництва.

Щоразу, коли ваша матриця виходить із прес-машини після роботи, слід застосовувати системний протокол огляду. Ось ключові контрольні точки, які забезпечують роботу оснастки в оптимальному стані:

- Стан ріжучих кромок: Перевірте ріжучі кромки пуансонів і матриць на наявність сколів, тріщин або видимих слідів зношення. Тупі кромки призводять до утворення заусінець і вимагають збільшення зусилля різання.

- Перевірка зазорів: Виміряйте зазори між пуансоном і матрицею в кількох точках. Нерівномірне зношення призводить до неоднакових зазорів, що впливає на якість деталей.

- Перевірка вирівнювання: Перевірте посадку направляючих штирів і втулок. Зайва люфт — ознака зношення, що спричиняє розбіжності у розмірах деталей і прискорене зношення оснастки.

- Пружинне натягнення: Протестуйте пружини відштовхувачів та механізми викидання. Ослаблені пружини призводять до неповного відштовхування деталей і проблем із їх обробкою.

- Вимоги до смазки: Огляньте направляючі поверхні, рухомі компоненти та накладки зі зносостійкого матеріалу. Правильна мастильна обробка запобігає задирінню й продовжує термін служби компонентів.

- Стан направляючих отворів (пілотів): Перевірте пілоти на наявність зношення або пошкоджень, які можуть вплинути на точність позиціонування деталей.

Розклади заточування та обслуговування різального інструменту

Коли слід заточувати ваш інструмент? Відповідь залежить від типу матеріалу, обсягу виробництва та ваших вимог до якості — але чекати, поки деталі не пройдуть контроль, означає, що ви почали заточувати занадто пізно.

Встановлюйте інтервали заточування на основі кількості ударів, а не календарного часу. У застосуваннях з вуглецевої сталі багато виробничих дільниць планують заточування кожні 50 000–100 000 ходів. Для нержавіючої сталі та твердіших матеріалів через прискорене зношення різального інструменту може знадобитися заточування кожні 25 000–50 000 ходів. Слідкуйте за цими інтервалами уважно — поступові операції штампування та формування, при яких пропускається заплановане технічне обслуговування, неминуче призводять до аварійних простоїв.

Сучасне обладнання для поверхневого шліфування кардинально підвищило ефективність технічного обслуговування. Згідно з даними DCM Tech , роторні поверхневі шліфувальні верстати виконують заточування інструменту за 3–4 години замість 8–12 годин із використанням традиційного обладнання. Ця економія часу безпосередньо перетворюється на скорочення термінів виконання замовлень та збільшення часу роботи обладнання.

Сам процес шліфування має значення для тривалості роботи інструменту. Поверхневе шліфування видаляє зноєний матеріал без введення тепла, яке може ослабити загартовані різальні кромки. Як пояснив один із фрезерувальників інструментального цеху: «Шліфування забезпечує набагато міцніший продукт, оскільки не потрібно вводити тепло за допомогою зварювання, що може ослабити інструмент для точного вирізання через тиск, який йому доводиться витримувати». Те саме правило стосується обслуговування комбінованих штампів — повторне шліфування краще зберігає цілісність інструменту, ніж альтернативні методи ремонту.

Подовження терміну служби штампів завдяки належному догляду

Виявлення зносу до того, як він призведе до проблем із якістю, відрізняє проактивне обслуговування від реактивного усунення аварійних ситуацій. Ось ознаки, що свідчать про необхідність уваги до вашого інструменту:

- Утворення заусенців: Зростання висоти заусенця на різаних кромках вказує на затуплення різальних кромок або проблеми з зазором. Усуньте цю проблему до того, як заусенці спричинять ускладнення на подальших етапах виробництва.

- Розмірне відхилення: Коли деталі поступово виходять за межі допусків, знос, ймовірно, вплинув на критичні компоненти вирівнювання або різальні кромки.

- Збільшене зусилля різання: Якщо вимоги до номінального зусилля преса поступово зростають, затуплені різальні кромки примушують матеріал деформуватися замість чистого його розрізання.

- Нестабільна площинність деталей: Проблеми з тиском відбивача або нерівномірне зношування різальних кромок можуть спричинити деформацію деталей, якої спочатку не було.

- Незвичайні шуми або вібрація: Зміни в робочих звуках часто вказують на проблеми з вирівнюванням або зношуванням компонентів, що вимагає додаткового дослідження.

Правильне технічне обслуговування значно подовжує термін служби інструментів, зберігаючи при цьому якість деталей. Прогресивні інструменти та комбіновані штампи однаково виграють від документованої історії технічного обслуговування, у якій фіксуються всі втручання та їх наслідки. Ці дані допомагають передбачати майбутні потреби в обслуговуванні та оптимізувати інтервали заточування для ваших конкретних застосувань.

Вирішення проблем, які часто виникають

Коли виникають проблеми з якістю, системне усунення несправностей дозволяє швидко виявити кореневі причини. Ось практичний посібник з найпоширеніших проблем комбінованих штампів:

| Проблема | Ймовірна причина | Коригувальна дія |

|---|---|---|

| Надмірні заусенці | Недостатній зазор або затуплені різальні кромки | Перевірте та відкоригуйте зазори; заточіть або замініть зношені компоненти |

| Спотворення деталі | Неправильний тиск відштовхувача або незбалансовані різальні зусилля | Відрегулювати натяг пружин відштовхувача; перевірити рівномірність розподілу тиску |

| Розмірні відхилення | Знос у системі вирівнювання або погіршення стану різального краю | Перевірити напрямні штирі та втулки; оглянути на наявність нерівномірного зносу |

| Нестабільне положення отворів | Знос направляючих штифтів або проблеми з подачею стрічки | Замінити зношені напрямні штирі; перевірити точність подачі та керування стрічкою |

| Передчасна відмова інструменту | Невідповідність між верхньою та нижньою частинами матриці | Використовувати вирівнювальний оправку для перевірки та регулювання вирівнювання баштового інструменту |

Згідно з інструкціями щодо усунення несправностей від DGMF Mold Clamps, регулярне використання вирівнювальної оправки для перевірки вирівнювання баштового інструменту верстату та основи кріплення запобігає нерівномірному зносу, який призводить до передчасного виходу з ладу прогресивних і комбінованих матриць. Ця проста практика дозволяє виявити проблеми до того, як вони пошкодять дороге інструментальне обладнання.

Коли проблеми зі зазором зберігаються, пам’ятайте, що коригування мають бути поступовими. Кожне коригування, як правило, не повинно перевищувати 0,15 мм, щоб уникнути надмірної корекції. Під час усунення несправностей використовуйте нижчу швидкість пробивання, щоб зменшити навантаження на компоненти під час визначення первинної причини.

Після встановлення протоколів технічного обслуговування ви отримуєте можливість забезпечувати стабільне виробництво якісних деталей за допомогою ваших комбінованих штампів. Однак розуміння того, у яких галузях промисловості ці інструменти забезпечують найбільшу ефективність, відкриває ще більше можливостей для використання їхніх переваг у плані точності.

Галузеве застосування та автомобільне виробництво

Ви оволоділи технічними основами складних штампів — тепер давайте розглянемо, де ці інструменти забезпечують найбільший вплив у реальному виробництві. Від електричних контактів у вашому смартфоні до точних шайб у тормозних системах автомобілів — складні штампи непомітно забезпечують виробництво товарів, від яких ми щодня залежимо. Розуміння цих застосувань пояснює, чому певні галузі просто не можуть йти на компроміс щодо переваг точності, які надає саме цей підхід до інструментального забезпечення.

Застосування у виробництві точних компонентів для автомобільної промисловості

Коли ви натискаєте на педаль гальма, ви довіряєте компонентам, отриманим штампуванням із допусками, вимірюваними в тисячних частках дюйма. Виробники автомобілів значною мірою покладаються на складні штампи для виготовлення плоских, точних компонентів, де розмірна точність безпосередньо впливає на експлуатаційні характеристики та безпеку. Розгляньте такі критичні застосування:

- Прокладки та шайби тормозної системи: Ці компоненти вимагають ідеальної площинності та концентричності, щоб забезпечити стабільний розподіл гідравлічного тиску.

- Прокладки коробки передач: Точні допуски товщини запобігають люфтам у шестернях і забезпечують плавну передачу потужності.

- Прокладки паливної системи: Точні поверхні ущільнення запобігають витокам, які можуть поставити під загрозу безпеку транспортного засобу та виконання вимог щодо викидів.

- Контакти електричного заземлення: Стабільне співвідношення отворів до країв деталі забезпечує надійні електричні з’єднання по всьому транспортному засобу.

- Кільця кріплення датчиків: Плоскі, концентричні компоненти забезпечують правильне вирівнювання датчиків для отримання точних показань.

Високі вимоги до якості в автомобільній галузі роблять сертифікацію за стандартом IATF 16949 обов’язковою для постачальників оснастки. Згідно з Master Products , ця сертифікація «визначає базовий рівень якості, якого можна очікувати при передачі на аутсорсинг проекту з об’ємного штампування металевих деталей для автомобільної промисловості», з основним акцентом на «профілактику дефектів та відхилень у процесі виробництва, а також мінімізацію браку й відходів». При виборі постачальників для прогресивного штампування автомобільних компонентів наявність цього сертифікату свідчить про зобов’язання постачальника щодо системного управління якістю, яке вимагають автовиробники (OEM).

Сучасне автомобільне штампування все більше покладається на імітаційне моделювання CAE (інженерне проектування за допомогою комп’ютера) для оптимізації конструкцій штампів до того, як буде оброблено будь-який метал. Цей підхід дозволяє виявити потенційні проблеми з розподілом матеріалу, концентрацією напружень та стабільністю розмірів ще на етапі проектування — що економить як час, так і витрати на інструменти. Постачальники, які пропонують передові можливості імітаційного моделювання разом із сертифікацією IATF 16949, наприклад Рішення Shaoyi для прецизійного штампувального інструменту , можуть скоротити тривалість циклів розробки й одночасно забезпечити виробництво без дефектів.

Галузь електротехніки та електроніки: сфери застосування

Якщо в автомобільній галузі вимагаються висока точність, то в електротехнічній та електронній промисловості вимоги піднімаються на цілком інший рівень. Процес послідовного штампування добре підходить для виготовлення корпусів з’єднувачів та складних контактів у великих обсягах, але компаундні штампи залишаються переважним вибором, коли концентричність та плоскість є обов’язковими технічними вимогами.

Штамповані електричні контакти, мабуть, є найбільш вимогливим застосуванням складних штампів. Як пояснює Composidie, ці фундаментальні компоненти «виступають інтерфейсом між провідником та точкою з’єднання, забезпечуючи надійний електричний контакт». Будь-яке відхилення розмірів може призвести до виникнення опору, що викликає нагрівання, погіршення сигналу або передчасну відмову.

Критичні електронні застосування включають:

- Контакти акумуляторів: Збірки літій-іонних акумуляторів потребують плоских контактів із точним розташуванням отворів для стабільного проходження струму.

- Контактні термінали: Штирі та гнізда у багатоконтактних з’єднувачах повинні зберігати точні розмірні співвідношення для надійного з’єднання.

- Заземлювальні шайби: У застосуваннях екранування від електромагнітних перешкод (EMI) потрібні ідеальні поверхні контакту для забезпечення ефективного заземлення.

- Кріпильні елементи для радіаторів: Плоскі компоненти з точними розмірами забезпечують максимальну теплову передачу.

- Дистанційні вставки для кріплення друкованих плат: Узгоджена товщина запобігає напруженням у платі й забезпечує належне відстань між компонентами.

Процес штампування за допомогою прогресивної матриці чудово підходить для виготовлення складних профільованих контактних елементів у великих обсягах, але коли ваше застосування вимагає лише ідеально рівних і точно розташованих елементів, компаундні матриці забезпечують кращі результати при нижчих витратах на оснастку.

Застосування в авіаційно-космічній та медичній галузях

Виробництво авіаційної техніки та медичних пристроїв має одну спільну рису: збій недопустимий. Обидві галузі надають надзвичайно жорсткі вимоги до матеріалів, технологій і допусків, а компаундні матриці відіграють ключову роль у виготовленні прецизійних плоских компонентів, які потрібні цим секторам.

Згідно CEI Precision їхня команда «практично обслуговувала кожну галузь, де точність є безумовною вимогою, забезпечуючи, що кожна програма дає однаково високий рівень якості та узгодженості штампування». Від точних хірургічних пристроїв і стоматологічних інструментів до компонентів паливних елементів і авіаційно-космічної техніки — можливості комбінованого штампування охоплюють застосування, де розмірна точність безпосередньо впливає на людське життя й здоров’я.

У авіаційно-космічній галузі часто використовуються екзотичні матеріали — титан, інконель та спеціальні сплави, які вимагають міцного інструменту й точного контролю процесу. У медичних пристроях зазвичай застосовують компоненти з нержавіючої сталі або титану, які мають відповідати вимогам біосумісності й одночасно зберігати суворі розмірні допуски. У обох випадках одночасна різальна дія комбінованих матриць забезпечує концентричність і плоскість, необхідні для цих вимогливих застосувань.

Багатоходове комбіноване інструментування для високих обсягів

Що відбувається, коли геометрія вашої деталі підходить для штампування за допомогою комбінованих штампів, але обсяги виробництва наближаються до меж, характерних для прогресивного штампування? Багатоударне комбіноване інструментальне оснащення усуває цей розрив, поєднуючи переваги точності одночасного різання з вищими темпами виробництва.

У багатоударній конфігурації стрічка кілька разів просувається через комбінований штамп, причому кожен хід виробляє готову деталь із іншої ділянки стрічки. Цей підхід збільшує вихід продукції, не жертуючи такими перевагами комбінованих штампів, як концентричність та площинність. Він особливо ефективний для малих деталей, де кілька порожнин можуть розміститися всередині єдиного штампового контуру.

Прогресивний процес штампування залишається кращим для справжніх складних деталей, що потребують операцій формування, однак багатоударне комбіноване інструментальне оснащення пропонує переконливий компромісний варіант. Ви отримуєте підвищену продуктивність, зберігаючи при цьому характеристики точності, яких послідовні операції просто не можуть досягти.

Чи йдеться про автотранспортні системи гальмування, точні електричні контакти чи медичні пристрої, критичні для життя пацієнтів, — комбіновані штампи забезпечують вимірні переваги щодо якості, коли найбільш важливими є плоскість і концентричність. Розуміння цих галузевих застосувань допомагає вам виявити можливості, у яких саме такий підхід до оснащення може покращити результати вашого виробництва — а також забезпечує основу для прийняття обґрунтованих рішень під час оцінки наступного проекту штампування.

Вибір правильного рішення з використанням комбінованих штампів для вашого проекту

Ви ознайомилися з технічними деталями, зрозуміли особливості матеріалів та дослідили галузеві застосування — але тепер настає момент істини. Як саме оцінити, чи підходять комбіновані штампи для вашого конкретного проекту? І після того, як ви приймете таке рішення, як знайти партнера з виготовлення оснащення, здатного забезпечити очікувані результати? Давайте перетворимо усе, що ви вже дізналися, на практичну методологію прийняття рішень.

Різниця між успішним проектом штампування та коштовною помилкою часто зводиться до постановки правильних запитань у потрібний час. Згідно з експерти відраслі , «Перш ніж ефективно оцінити потенційних постачальників, ви повинні мати абсолютно чітке розуміння власних потреб щодо проекту. Термінова внутрішня оцінка запобігає недорозумінням і забезпечує порівняння постачальників за відповідними критеріями».

Контрольний перелік для вашого проекту компаунд-штампа

Перш ніж звертатися до будь-якого постачальника, пройдіть цей поетапний процес оцінки. Кожне запитання ґрунтується на попередньому й спрямовує вас до чіткого рішення «так» або «ні» щодо використання компаунд-штампів:

- Повністю визначте геометрію деталі. Чи є ваша деталь плоскою або майже плоскою? Чи потрібні лише операції вирізання та пробивання, чи необхідне також формування? Якщо передбачаються операції згинання або глибокого витягування, компаунд-штампи вам не підходять — замість цього розгляньте прогресивні штампи або штампи з передавальним механізмом.

- Документуйте критичні вимоги до точності. Які специфікації концентричності ви повинні забезпечити? Якщо співвідношення «отвір–край» має залишатися в межах ±0,001″, компаундні штампи природним чином забезпечують таку точність. При менш суворих допусках може бути доступна більша кількість варіантів інструментів.

- Розрахуйте ваші щорічні обсяги виробництва. Чи ви виробляєте 10 000 деталей чи 10 мільйонів? Компаундні штампи найкраще підходять для низького та середнього діапазонів обсягів (приблизно 10 000–500 000 деталей щорічно). Для більших обсягів може виявитися вигідним використання прогресивних штампів, навіть за умови більших початкових інвестицій.

- Вкажіть тип матеріалу та його товщину. Переконайтеся, що ваш матеріал входить до діапазону можливостей компаундних штампів. Вуглецеві сталі, латунь, мідні сплави та алюміній добре підходять для цього процесу. Надайте точні специфікації щодо товщини та стану (твердості) матеріалу, щоб постачальники могли надати точні розрахунки вартості.

- Визначте вимоги до вторинних операцій. Чи потрібно буде піддавати деталі термообробці, нанесенню покриття, зачистці заусіниць або збиранню? Партнери, які надають ці додаткові послуги безпосередньо на своїх виробничих потужностях, значно спрощують ваш ланцюг поставок.

- Встановіть строки виготовлення прототипів та запуску виробництва. Коли вам потрібні перші зразки? Який термін виготовлення оснастки є прийнятним для виробництва? Можливості швидкого прототипування — іноді доступні вже через 5 днів — можуть значно прискорити ваш цикл розробки.

- Визначте вимоги до сертифікації якості. Чи вимагає ваша галузь певних сертифікатів, наприклад ISO 9001 або IATF 16949? Виключіть постачальників, які не можуть надати необхідну документацію, перш ніж витрачати час на детальні обговорення.

Цей системний підхід забезпечує врахування всіх критичних факторів до початку співпраці з постачальниками. Він також надає партнерам детальні специфікації, необхідні для формування точних комерційних пропозицій та реалістичних термінів виконання.

Оцінка партнерів у сфері оснастки

Після того як вимоги до вашого проекту задокументовано, ви готові оцінити потенційних постачальників. Але що відрізняє задовільних постачальників від справжніх партнерів у виробництві? Звертайте увагу не лише на ціну за один виріб, а й оцінюйте такі ключові компетенції:

Інженерна експертиза має більше значення, ніж може здаватися. Найкращі постачальники штампування — це справжні партнери, які надають інженерну підтримку, а не лише виробничі потужності. Їхня рання участь у перевірці проектів з огляду на технологічність виготовлення (DFM) може призвести до значного зниження витрат та створення більш надійних конструкцій деталей. Запитайте потенційних партнерів про їхні інженерні ресурси та про те, чи співпрацюватимуть вони з вами у вдосконаленні вашого проекту до початку виготовлення оснастки.

Системи управління якістю забезпечують гарантію. Як зазначено в галузевих рекомендаціях: «Робастна система управління якістю (QMS) є обов’язковою умовою. Вона є основою для отримання послідовних, надійних деталей, що відповідають вашим специфікаціям». Такі сертифікати, як ISO 9001, свідчать про незалежну третю сторону, що підтверджує зобов’язання постачальника щодо якісних процесів.

Швидке прототипування прискорює розробку. Здатність оперативно виготовляти прототипні деталі — іноді протягом кількох днів замість тижнів — дозволяє вам перевірити проект до того, як буде здійснено вкладення у виробництво оснастки. Згідно з експерти з виробництва прототипування — це «критична фаза тестування, на якій ідеї формуються, удосконалюються та перевіряються на придатність до виробництва й успішного виведення на ринок». Партнери з можливостями швидкого прототипування допомагають вам виявити проблеми на ранніх етапах, коли зміни ще є недорогими.

Показник схвалення при першому проході відображає зрілість процесу. Оцінюючи постачальників, запитайте їх про показник схвалення при першому проході для аналогічних проектів. Наприклад, показник 93 % свідчить про стабільні й надійні процеси, які постійно забезпечують виготовлення деталей у відповідності до специфікацій без необхідності багаторазових ітерацій. Цей показник безпосередньо впливає на тривалість вашого проекту та загальну вартість.

Розуміння призначення обхідних пазів у штампувальних матрицях та інших подібних технічних деталей дозволяє відрізнити кваліфікованих постачальників від простих виконавців замовлень. Партнери, які можуть обговорювати такі нюанси, демонструють експертні знання, необхідні для усунення проблем та оптимізації вашого виробництва.

Здатність забезпечувати повний цикл «від проектування до виробництва» спрощує вашу ланцюжок поставок. Постачальники, які пропонують комплексні послуги — від початкового проектування штампів до високотемпового виробництва — усувають проблеми з координацією. Співпраця з єдиним партнером, таким як Команда Shaoyi з проектування та виготовлення штампів яка керує всім процесом, зменшує помилки при передачі завдань та прогалини у відповідальності.

Також враховуйте потужність та масштабованість. Чи зможе постачальник задовольнити ваші обсяги вимог сьогодні й одночасно забезпечити ріст у майбутньому? Партнери, які пропонують програми управління запасами та гнучке планування, допомагають вам підтримувати безперервність виробництва без надлишкових запасів на складі.

Ідеальний партнер з виготовлення комбінованих штампів поєднує точнісну експертизу у створенні інструментів з інженерною підтримкою, можливістю швидкого прототипування та перевіреними системами якості — перетворюючи ваші технічні вимоги на готові до виробництва деталі, які відповідають усім специфікаціям уже з першого запуску.

Процес вибору в кінцевому підсумку зводиться до пошуку постачальника, чиї можливості відповідають вашим конкретним потребам. Для проекту з прогресивної матриці з простою геометрією та помірними обсягами не потрібен той самий партнер, що й для складної матриці та штампувальної програми, яка обслуговує автовиробників (OEM). Узгодьте сильні сторони партнера з вимогами до проекту, перевірте його досвід у реалізації подібних завдань і встановіть чіткі канали комунікації до прийняття остаточного рішення.

Чи ви вперше знайомитесь з компаунд-матрицями, чи оптимізуєте наявну штампувальну програму — принципи залишаються незмінними: детально визначте вимоги, системно оцініть можливості та оберіть партнерів, які демонструють як технічну компетентність, так і присвяченість вашому успіхові. Переваги в точності, які забезпечують компаунд-матриці, реалізуються лише тоді, коли кожен елемент — від проектування оснастки до виробництва та технічного обслуговування — відповідає вашим цілям у сфері якості.

Поширені запитання щодо компаунд-матриць

1. У чому різниця між комбінованим штампом і комбінаційним штампом?

Комбіновані штампи виконують лише операції різання — вирізання заготовки та пробивання отворів — одночасно за один хід преса. Комбінаційні штампи, навпаки, виконують як операції різання, так і формування одночасно. Це означає, що комбіновані штампи особливо ефективні для виготовлення плоских деталей з високою концентричністю та площинністю, тоді як комбінаційні штампи дозволяють створювати деталі, що потребують згинання або формування разом із різанням. У випадках, коли потрібні жорсткі допуски на взаємне розташування отворів і кромок без необхідності формування, комбіновані штампи забезпечують точність, яку комбінаційні штампи не можуть досягти.

2. У чому різниця між комбінованим штампом і прогресивним штампуванням?

Комбіновані штампи виконують усі операції різання одночасно за один хід у єдиній станції, забезпечуючи готові деталі з винятковою концентричністю та плоскістю. Прогресивні штампи подають матеріал через кілька станцій, виконуючи різні операції на кожній з них. Хоча прогресивні штампи підходять для високоточних складних деталей, що потребують операцій формування, комбіновані штампи забезпечують вищу точність для простіших плоских геометрій при нижчих витратах на інструменти. Постачальники, сертифіковані за IATF 16949, такі як Shaoyi, оптимізують обидва підходи за допомогою CAE-моделювання для отримання бездефектних результатів.

3. Які типи деталей найкраще підходять для штампування комбінованими штампами?

Комбіновані штампи найкраще підходять для плоских деталей, які потребують вирізання з внутрішнім пробиванням — шайб, прокладок, електричних контактів, ущільнювальних кілець та прецизійних кілець діаметром до приблизно 6 дюймів. Ідеальними кандидатами є деталі, що вимагають жорстких допусків концентричності (±0,001 дюйма) між отворами та зовнішніми контурами. Однак деталі, які потребують гнуття, глибокої витяжки або складного багатоступеневого формування, не підходять для цього методу й замість цього повинні виготовлятися за допомогою прогресивних або трансферних штампів.

4. Як правильно обслуговувати комбіновані штампи для забезпечення їх оптимальної роботи?

Встановлюйте графіки заточування на основі кількості ударів, а не календарного часу — зазвичай після кожних 50 000–100 000 ударів для вуглецевої сталі. Регулярні перевірки повинні охоплювати стан різального краю, перевірку зазору, компонентів вирівнювання, натягу пружин та мащення. Звертайте увагу на попереджувальні ознаки, такі як утворення заусенців, відхилення розмірів і зростання зусилля різання. Сучасні поверхневі шліфувальні верстати можуть виконати заточування інструментів за 3–4 години, мінімізуючи простої й значно подовжуючи термін служби матриць.

5. Які матеріали найкраще підходять для комбінованих матриць?

Вуглецеві сталі забезпечують відмінну сумісність і передбачувану поведінку під час різання. Латунь і мідні сплави є ідеальними для електричних компонентів, оскільки дозволяють досягати високої точності при чистому різанні. Для обробки нержавіючих сталей потрібне стійке інструментальне оснащення з більшими зазорами через явище наклепу. Алюміній потребує спеціальних зазорів, щоб запобігти заїданню. Товщина матеріалу зазвичай становить від 0,005 до 0,250 дюйма, а зазори розраховуються як відсоток товщини заготовки з урахуванням твердості й пластичності матеріалу.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —