Обробка CNC виливків методом лиття під тиском: посібник з точності та вартості

Коротко

Фрезерування з ЧПУ часто є важливим вторинним процесом, який застосовується до компонентів литих під тиском, щоб досягти точності, якої не може забезпечити лише лиття. Хоча лиття під тиском чудово підходить для виготовлення складних деталей близьких до остаточної форми у великих обсягах із низькою вартістю одиниці продукції, обробка з ЧПУ забезпечує фінальні елементи з високою точністю, такі як різьбові отвори та гладкі стикові поверхні. Рішення використовувати один із методів або їх поєднання залежить від компромісу: лиття під тиском призначене для масового виробництва, тоді як обробка з ЧПУ додає необхідну точність за додаткову вартість.

Обробка з ЧПУ проти лиття під тиском: порівняльний аналіз

Розуміння основних відмінностей між обробкою з ЧПУ та литтям під тиском є фундаментальним для будь-якої інженерної або продуктової команди. Ці два методи виготовлення представляють собою різні підходи до обробки металу: один полягає у видаленні матеріалу, інший — у формуванні його з розплавленого стану. Вибір правильного методу повністю залежить від вимог проекту щодо обсягів, вартості, швидкості та точності.

Обробка з ЧПУ (числовим програмним керуванням) є субтрактивним процесом . Він починається з цільного шматка матеріалу (заготовки) і використовує інструменти з комп’ютерним керуванням — такі як фрезерні верстати, свердла та токарні верстати — для послойного видалення матеріалу, доки не утвориться готова деталь. Як зазначено Zetwerk , процес автоматизується за допомогою комп'ютерної програми, що забезпечує високу точність і відтворюваність. Цей метод є дуже універсальним і може використовуватися з великою кількістю матеріалів, роблячи його ідеальним для прототипів та серій малих і середніх обсягів, де пріоритетною є точність.

Навпаки, лиття під тиском є процес формування . Цей процес полягає у плавленні кольорових металів, таких як алюміній або цинк, і вприскуванні розплавленого матеріалу під високим тиском у спеціально виготовлену сталеву форму, відому як матриця. Після охолодження та затвердіння металу матриця відкривається, і деталь виштовхується. Цей метод є надзвичайно ефективним для виробництва великих обсягів однакових деталей із складною геометрією. Хоча початкові витрати на виготовлення матриці можуть бути значними, вартість кожної окремої деталі значно знижується при великих обсягах виробництва, що робить цей метод найкращим вибором для масового виробництва в споживчій та автомобільній галузях.

Хоча лиття під тиском і обробку CNC часто порівнюють, інші методи, такі як кування, також відіграють ключову роль у виробництві. Наприклад, компанії, такі як Shaoyi (Ningbo) Metal Technology, спеціалізуються на автомобільному куванні — іншому процесі формування металу за допомогою стискальних сил, що ідеально підходить для виготовлення надзвичайно міцних і довговічних компонентів. Розуміння всього спектру виробничих можливостей забезпечує вибір найкращого процесу для конкретних експлуатаційних вимог деталі.

| Фактор | Обробка CNC | Лиття під тиском |

|---|---|---|

| Тип процесу | Субтрактивний (видалення матеріалу) | Формування (впресовування матеріалу) |

| Найкращий для (обсяг) | Низький до середнього (1–5000) | Високий до дуже високого (5000+) |

| Вартість інструментів | Низький або відсутній | Високий (потрібна спеціальна матриця) |

| Вартість на одиницю | Високий (постійний) | Низький (зменшується з обсягом) |

| Термін виконання | Короткий (не вимагає оснастки) | Довгий (через створення матриці) |

| Матеріальні відходи | Високий (утворюється стружка) | Низький (використовується лише необхідний матеріал) |

Синергія: Використання обробки на CNC як фінішного процесу для виливків під тиском

Хоча ці методи часто подаються як конкуруючі, обробка на CNC і лиття під тиском нерідко є партнерами в послідовному виробничому процесі. Багато високопродуктивних компонентів використовують переваги обох технологій. Процес починається з лиття під тиском, щоб ефективно створити основну складну форму деталі (її майже готову форму), а потім переходить до обробки на CNC для фінішної обробки, яка вимагає більшої точності, ніж може забезпечити лиття окремо.

Як пояснив G&M Die Casting , такий гібридний підхід є рішенням із одного джерела для створення деталей, готових до складання. Лиття під тиском може виготовляти елементи з допусками близько ±0,005 дюйма, що достатньо для багатьох застосувань. Однак, коли конструкція вимагає жорсткіших допусків, ідеально рівних поверхонь для з'єднання або складних елементів, таких як різьбові отвори, необхідна вторинна обробка на верстатах з ЧПУ. Саме тут на зміну приходять центри ЧПУ, які уточнюють литу деталь, щоб відповідати точним специфікаціям.

Це синергетичне поєднання дозволяє виробникам отримати найкраще від обох світів: економічну ефективність і швидкість масового лиття під тиском для основної частини деталі, поєднану з хірургічною точністю обробки на верстатах з ЧПУ для найважливіших її елементів. Це забезпечує як економічну доцільність, так і функціональну продуктивність.

Поширені вторинні операції з обробки на верстатах з ЧПУ для литих деталей включають:

- Свердлення та нацюплювання: Створення точних різьбових отворів для гвинтів і болтів.

- Фрезерування: Обробку рівних поверхонь для прокладок або з’єднання з іншими компонентами.

- Розточування: Створення ідеально круглих та точно розташованих отворів для підшипників або валів.

- Токарна обробка: Обробка циліндричних елементів з витриманням жорстких діаметральних допусків.

- Створення канавок для ущільнювальних кілець: Обробка точних каналів для ущільнень, щоб запобігти витокам.

Ключові аспекти обробки компонентів з литих заготовок

Обробка литого виробу — це не те саме, що обробка суцільного шматка матеріалу. Процес лиття створює унікальні характеристики матеріалу та виклики, які інженери та токарі мають враховувати для досягнення успішного результату. Правильне планування та техніка є обов’язковими, щоб уникнути пошкодження деталі або порушення її цілісності.

Однією з головних проблем є пористість матеріалу . Мікроскопічні бульбашки газу іноді можуть утворюватися всередині виливку під час затвердіння розплавленого металу. Коли різальний інструмент потрапляє на такі порожнини, це може призвести до поганої якості поверхні або навіть до поломки інструмента. Токарі мають використовувати гострі інструменти та оптимізовані параметри різання, щоб мінімізувати вплив пористості. Іншим важливим чинником є закріплення , або закріплення заготовки. Деталі, виготовлені ливарним способом, мають форму, близьку до остаточної, часто зі складними, неоднорідними поверхнями та тонкими стінками. Як правило, потрібен спеціальний пристрій, щоб надійно і стабільно утримувати деталь без її деформації чи пошкодження під час обробки.

Крім того, сплави, що використовуються у литті під тиском, наприклад, алюмінієвий сплав А380, мають інші властивості, ніж типові сплави у формі злитків, такі як алюміній 6061. Литий алюміній часто містить більше кремнію, що робить його більш абразивним і призводить до швидкого зносу інструменту. Для ефективної обробки часто потрібні спеціальні покриття та геометрія інструментів.

До рекомендованих практик обробки литих компонентів належать:

- Використовуйте гострі інструменти з покриттям: Часто рекомендуються полікристалічний алмаз (PCD) або карбідні інструменти з покриттям, щоб протистояти абразивній дії алюмінієвих сплавів із високим вмістом кремнію.

- Оптимізуйте швидкості та подачі: Режими різання слід ретельно контролювати, щоб запобігти плавленню сплавів із низькою температурою плавлення та забезпечити чистий розріз без розмазування матеріалу.

- Забезпечте належне закріплення заготовки: Розробляйте пристосування, які підтримують унікальну геометрію деталі, затискаючи її на міцних, стабільних ділянках, щоб запобігти деформації або пошкодженню.

- Ефективне видалення стружки: Використовуйте потужні струмені повітря або мінімальну кількість охолоджуючої рідини для видалення стружки, оскільки традиційне обильне охолодження іноді може проникати в пори матеріалу й спричиняти проблеми в майбутньому.

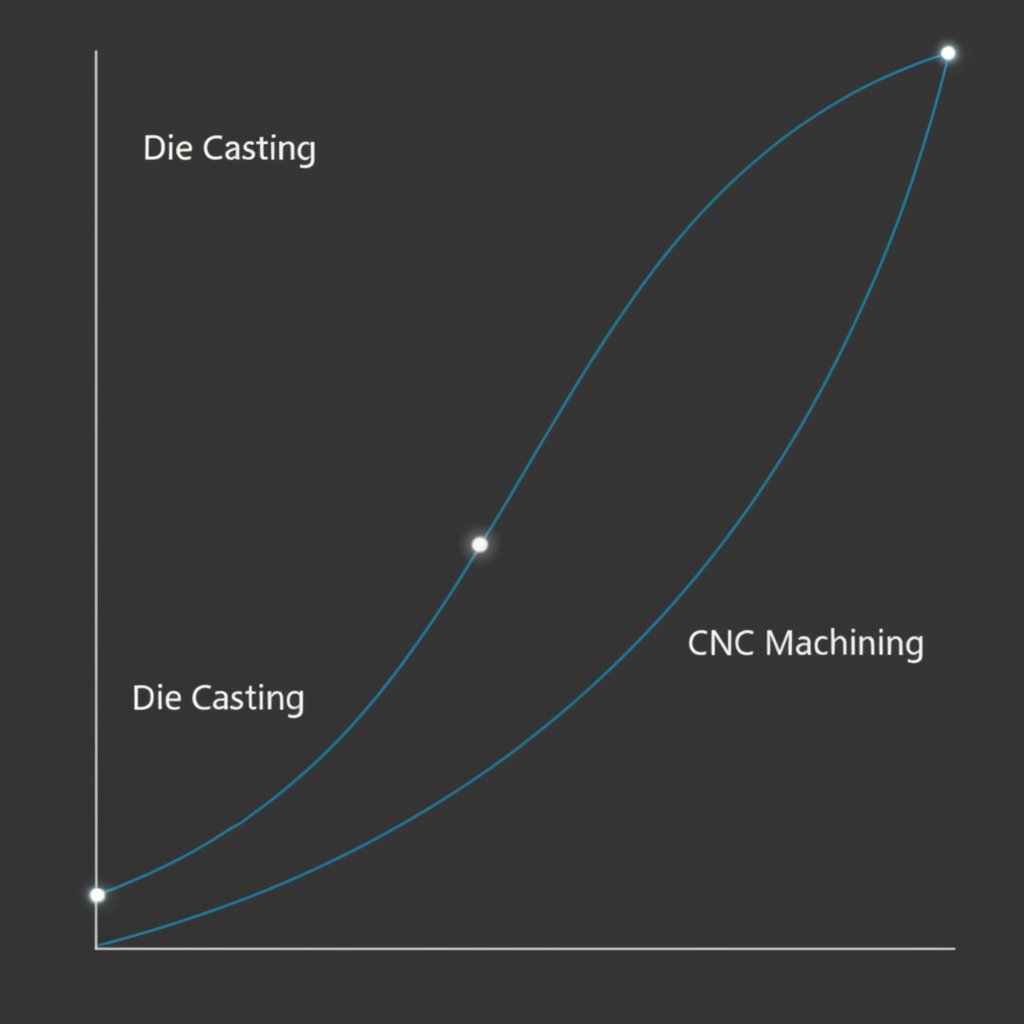

Аналіз вартості: коли лиття під тиском разом з обробкою на верстатах з ЧПК є економнішим?

Рішення між використанням лише обробки на верстатах з ЧПК чи комбінованого процесу лиття під тиском та механічної обробки майже завжди залежить від обсягу виробництва та вартості. Хоча обробка на верстатах з ЧПК забезпечує гнучкість і дозволяє уникнути високих початкових витрат на оснащення, лиття під тиском надає неперевершену ефективність у масштабах великосерійного виробництва. Розуміння точки перетину витрат є критично важливим для прийняття обґрунтованого фінансового рішення щодо виробничого проекту.

Для малих обсягів, таких як прототипи або партії кількома сотнями деталей, обробка на верстатах з ЧПК майже завжди є дешевшою. Зі SyBridge Technologies вказує на те, що немає необхідності інвестувати десятки тисяч доларів у сталеву матрицю. Вартість визначається в основному часом роботи обладнання та матеріалами. Однак ця вартість на одиницю продукції залишається відносно постійною незалежно від кількості виготовлених одиниць. З іншого боку, лиття під тиском має дуже високу початкову вартість через проектування та виготовлення матриці. Але як тільки цей інструмент виготовлено, деталі можуть вироблятися за копійки на долар у матеріалах і часі циклу.

Переконливий приклад із Dynacast підкреслює цей компроміс. Для камери Light L16 виготовлення складного шасі за допомогою обробки на CNC було в п'ять разів дорожчим, ніж лиття під тиском. Для масового споживчого продукту ця різниця у вартості робила обробку на CNC непрактичною для великосерійного виробництва. Початкові інвестиції в матрицю швидко окупилися завдяки значній економії на вартості кожної деталі, що робить гібридний підхід єдино можливим шляхом подальшого розвитку.

Як загальний орієнтир, точка переходу, при якій лиття під тиском стає економнішим, зазвичай знаходиться в межах від 2000 до 5000 одиниць. Нижче цього діапазону вартість оснастки занадто висока, щоб бути вигідною. Вище за цей діапазон низька вартість кожного окремого виробу при литті під тиском забезпечує значну економію, яка зростає з кожним виготовленим виробом, роблячи цей метод найкращим вибором для масового виробництва.

Поширені запитання

1. У чому різниця між обробкою на верстатах з ЧПК та литтям під тиском?

Обробка на верстатах з ЧПК — це адитивний процес, який починається з суцільного шматка матеріалу, із якого вирізають деталь. Лиття під тиском — це процес формування, при якому розплавлений метал вприскується в сталеву форму (матрицю) для отримання деталі. ЧПК найкраще підходить для невеликих і середніх обсягів та високої точності, тоді як лиття під тиском ідеально підходить для масового виробництва складних деталей з низькою вартістю одиниці продукції.

2. Які 7 основних частин верстата з ЧПК?

Основними компонентами типового верстата з ЧПУ є Блок керування верстатом (БКВ), який є «мозком» системи; пристрої введення для завантаження програми; система приводу з двигунами для руху осей; сам верстат (наприклад, шпіндель та інструменти для різання); система зворотного зв’язку для забезпечення точності; станина та стіл, які утворюють конструкцію верстата; а також система охолодження для регулювання температури.

чи є лиття під тиском дешевшим за обробку на верстатах з ЧПУ?

Це залежить від обсягу виробництва. Для малих обсягів (прототипи до кількох тисяч деталей) обробка на верстатах з ЧПУ є дешевшою, оскільки усуває високі початкові витрати на виготовлення матриці. Однак для великих серій виробництва (зазвичай понад 5000 одиниць) лиття під тиском стає значно економнішим через надзвичайно низьку вартість кожної окремої деталі, що швидко компенсує початкові інвестиції в оснащення.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —