Автомобільні штамповані загиби зворотньої пружності "проти людини"? Ці 4 програми компенсації роблять похибку нульовою!

У сфері автомобільна штампа проектування штампів, одна з найболіш болючих проблем для інженерів - це "відкидання пружини назад" .

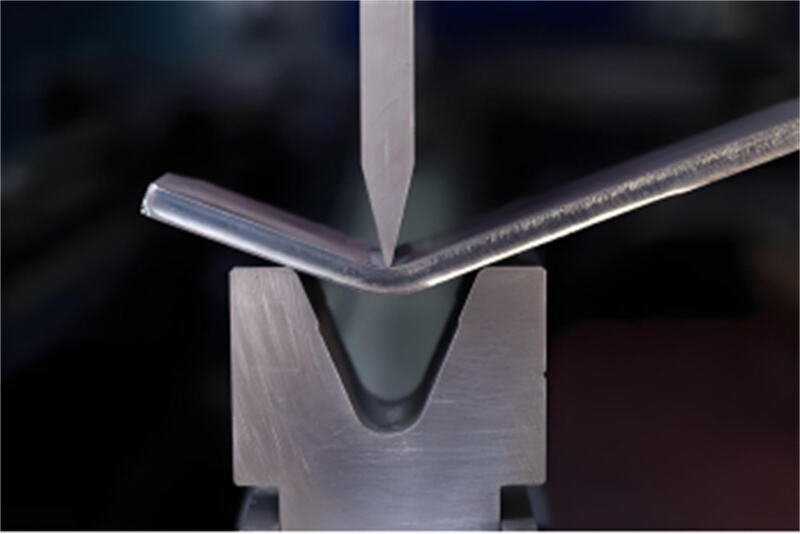

Автомобільне штампування відскоку

Незалежно від того, чи є це автомобільні частини кузова (Автомобільні крила, автомобільні двері, автомобільні дахи . .. ), елементи структури кузова (бокові елементи/довготнинні елементи/крестовини. .. ), або амортизатори для двигуна , дужка для сидіння т (дужка для сидіння )і так далі, доки йде мова про гнуттєву обробку металевих листів, відскок є незримою рукою, яка завжди "робить багато шуму" у останню хвилину - форма проекту точна, обладнання налагоджено, але розмір продукту все ще відхиляється від очікуванням після вилучення з форми. Це явище не тільки знижує ефективність виробництва, але й може безпосередньо призвести до відмови від продукції, заставляючи безліч інженерів працювати сверхурочно й навіть сумніватися у житті.

Не панікуйте! Відскок не є непереможним. Якщо володіти науковим логікою компенсації та поєднувати її з передовими рішеннями галузі, помилку можна звести до "нуля". Shaoyi є професійним Завод автодеталей з металопластику Китаю . Цього разу вона глибоко проаналізує сутність відскоку при гині та розкрить 4 ефективні рішення компенсації зі своїм досвідом дизайну штампувальних матриць, допомагає вам "покладати" відскок з кореня та робить дизайн матриць ефективнішим!

1. Чому відскок під час гинання a автомобільних штампованих деталей такий "надто складний"? Почнемо з того, щоб дослідити його підлогу.

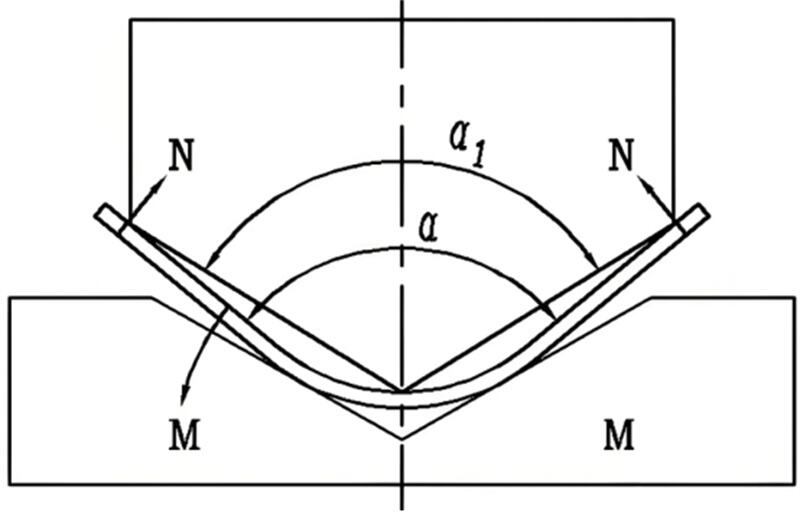

Суть відскоку полягає у відновленні пружної деформації з металевих матеріалів. Коли листовий матеріал піддається пластичній деформації під тиском штампа, всередині також виникає пружна деформація. Після видалення зовнішньої сили пружна деформація вивільнюється, через що кут, радіус і навіть форма деталі відхиляються від проектних значень штампа. Основними чинниками є:

Властивості матеріалу : Чим більша межа пруткості і чим нижча пружна модуль (наприклад, Q235B і #10 сталь, які часто використовуються "постачальниками автозвичного штампування"), тим більше виражений ефект випрямлення.

Товщина листа і радіус гну : Чим менша відношення товщини листа (t) до внутрішнього радіусу гну (r) (r/t), тим більше випрямлення.

Зазор штампа і тиск : Недостатній тиск або надмірний зазор матриці збільшують пропорцію еластичного деформування.

Проблема випадку : Компанія бутовної техніки виготовляє нержавільні дужки. Проектний кут 90°, але після вилучення він повертається до 95°, що призводить до надмірного зазору при з'єднанні. Традиційні рішення передбачають повторні проби - корекції форми, що тривають до 2 тижнів і збільшують витрати.

II. Чотири програми компенсації влучно вирішують проблему відскоку, роблячи його "небезпечним".

Програма 1: Компенсація перевищення кута - Використовуйте "Прогнозування наперед" для протидії відскоку.

ПРИНЦИП: Передбачте кут відкиду після сприщення автомобільні частини штамповання під час виробництва. У дизайні "автомобільного штампування", намагаючись досягти цільового кута, зробіть кут гнучення намірно меншим (або більшим, залежно від напрямку відкиду). Використовуйте відновлення після сприщення для досягнення цілі.

Ключова формула: δθ = θ відкид після сприщення = K × (σ_s/E) × (r/t)

(K — це матеріальний коефіцієнт, σ _s — межа пруткості, E — модуль пружності. )

Кроки реалізації:

1. Визначте відскок пружності δθ за допомогою матеріальних тестів або історичних даних.

2. Встановіть кут форми як θ форма = θ ціль −Δθ .

3. Допрацюйте коефіцієнт компенсації після пробного виробництва.

Приклад: Шаойі створив панель для головного заводу. Панель потрібувалося згинати під кутом 60°, але було 4° відскоку.

Після регулювання кута матриці до 56°, деталь відповідала стандартам точності. Відсоток вигодних продукції зрос до 99% з 70%.

Програма 2: Місцеве підсилення - Використовуйте "ловці напружень", щоб вилучити пружну деформацію

ПРИНЦИП: У неправильних зонах гнучкості передбачте впуклості, вдавлення або ребра жорсткості. Місцева пластична деформація від цих елементів споживає пружну енергію, обмежуючи відскок.

Особливості дизайну:

- Керуйте глибиною вдавлення до 10% - 15% від товщини листа.

- Розташовуйте ребра під кутом 45° до лінії згину, щоб розсіяти напруження.

- Оптимізуйте розташування ребер за допомогою симуляції CAE для збереження міцності.

Корпус: Shao Yi переробила рослинну основу листові автодеталі за допомогою лазерної гравірування. Вона створювала мікрозрізи на відстані 0,5 мм від лінії згину, що зменшило ефект пам'яті матеріалу на 60% без видимих дефектів поверхні.

Програма 3: Динамічна компенсація тиску – Нехай штампи "розумно регулюються"

ПРИНЦИП: Використовуйте гідравлічний або приводжений сервомотором адаптивний систему штампів . Під час гнучення він реалізовано моніторинг тиску і зміщення, динамічно регулюючи сили зажиму для забезпечення повного пластичного деформування.

Технічні виробничі моменти:

- Інтегровані датчики сил та замкнута система керування.

- Підтримує багатоетапне навантаження тиском (наприклад, попередній тиск, головний тиск, тиск утримування).

- Застосовується до матеріалів, таких як високопральна сталь і алюмінієві сплави.

Тренд у промисловості: Певний німецький виробник автомобілів представив адаптивні гнучкі машини, керовані штучним інтелектом. За допомогою машинного навчання для передбачення ефекту зворотнього гну góн точність компенсації досягає ±0. 1° , а цикл налагодження скорочується на 80%.

Програма 4: Термальна - Метод Полевого Керування - Перетворіть Властивості Матеріалу за Допомогою "Термального Чару"

ПРИНЦИП : Місцево грійте або охолоджуйте зону гнучення, щоб змінити межу пружності та пружний модуль матеріалу, таким чином керуючи відскоком.

Вибір процесу :

Лазерне грівання : Точньо підвищуйте температуру до 200 - 300°C ( прийнятний для нержавча стал).

Охолодження рідким азотом : Швидко охолонювати, щоб усунути пружне відновлення ( прийнятний для алумінієві сплави).

Осторожність : Збалансувати ризики термічної деформації та окислення; використовувати захищення инертним газом.

Прогресивне застосування : Компонент авіаційно-космічної промисловості використовує індукційне нагрівання для гнучення. Помилка відскоку становить 0,05 мм, що перевершує традиційні процеси холодного гнучення.

Відскок у процесі гнучення

III. Практичні навички: Як вибрати оптимальну програму компенсації?

1. Розгляньте матеріал :

- Низьковуг勒на сталь, мідні сплави → Компенсація перегнучення (низька вартість);

- Високопрочна сталь, титанові сплави → Динамічна компенсація тиску (висока точність).

Врахуйте об'єм виробництва :

- Малі партії, багато сортів → Перевищення компенсації + симуляція CAE;

- Масштабне виробництво → Инвестируйте в адаптивні системи матриць.

2. Вибір, що залежить від толерантності:

- Цивільний стандарт (±0,5°) → Метод місцевого підсилення.

- Військовий стандарт (±0,1°) → Комбінуйте контроль теплового поля з динамічною компенсацією.

IV. Висновок: Співіснувати з відскоком під час гнуття та оvlадати силою "Визначеності"

Відскок під час гнуття автомобільна штампа є складним, але вирішуваним. Галузь виготовлення автодеталей переходить від експериментального методу проб і помилок до даних, які приводять до інтелектуальної компенсації, наближаючись до цілі нульового відскоку . Наступного разу, коли зустрінеться проблема вигинання у "автомобільних штампованих деталях", замість прямих дій використовуйте чотири програми компенсації для створення багатошарової оборони. Пам'ятайте, найкращі майстри використовують науку, щоб підкорити невизначеність.

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —

Малі партії, високі стандарти. Наша послуга швидкого прототипування робить перевірку швидшою та простішою —