Hassas İmalat için Anahtar Kalıp Seti Bileşenleri

Özet

Bir kalıp seti, üst ve alt plakalardan oluşan metal pres kalıbının temel çerçevesidir ve bu plakalara kalıp ayakkabıları denir. Bu ayakkabılar, diğer tüm işlevsel bileşenleri son derece hassas bir şekilde tutar ve hizalar. En kritik parçalar arasında hizalamayı sağlayan kılavuz pimler ve burçlar ile malzemenin kesilmesini ve şekillendirilmesini gerçekleştiren çalışan bileşenler—örneğin zımbalar ve matris butonları—bulunur.

Temel: Kalıp Setleri, Ayakkabılar ve Plakalar

Ne kadar karmaşık olursa olsun her pres kalıbı sağlam bir temel üzerine inşa edilir. Bu taban, üst ve alt kalıp ayakkabılarını ile çeşitli plakaları içeren kalıp setinden oluşur. Bu bileşenler, diğer tüm çalışan parçaların monte edildiği sert iskelet görevi görür. Ana işlevleri, yüksek kuvvetli presleme döngüsü boyunca aracın üst ve alt yarısı arasındaki ilişkinin hassas bir şekilde korunmasını sağlamaktır. Bu kararlı temel olmadan parça doğruluğu ve tutarlılığına ulaşmak imkânsız olur.

Kalıp ayakkabıları genellikle kalın çelik veya alüminyum plakalardan işlenerek yapılır. Bir makaleye göre İmalatçı , çelik yaygın olmakla birlikte, alüminyum hafif olması, hızlı işlenebilmesi ve mükemmel darbe emilimi sunması nedeniyle popüler bir tercihtir ve bu da onu kesme kalıpları için ideal hale getirir. Plakalar, son derece dar toleranslar içinde tamamen düz ve paralel olacak şekilde freze ya da taşlama ile işlenmelidir. Alt kalıp ayakkabısında, hurda parçaların ve sacın pres yatağına düşmesini sağlayan açıklıklar bulunur ve böylece çalışma alanı temiz tutulur.

Kalıp setinin kalınlığı ve malzemesi, karşılaması gereken kuvvetlere göre belirlenir. Örneğin, metal üzerinde devasa basınçlarla sıkıştırma yapan bir sikke kesme kalıbı, basit bir bükme kalıbına kıyasla çok daha kalın ve dayanıklı bir kalıp seti gerektirir. Kalıp setinin genel kalitesi, takımın ömrünü, üretilen parçaların doğruluğunu ve zaman içinde bakım ihtiyaçlarını doğrudan etkiler. İyi yapılmış bir kalıp seti, başarılı bir presleme işleminin ilk adımıdır.

Hassasiyetli Hizalama Sistemi: Kılavuz Pimleri, Burçlar ve Topuk Blokları

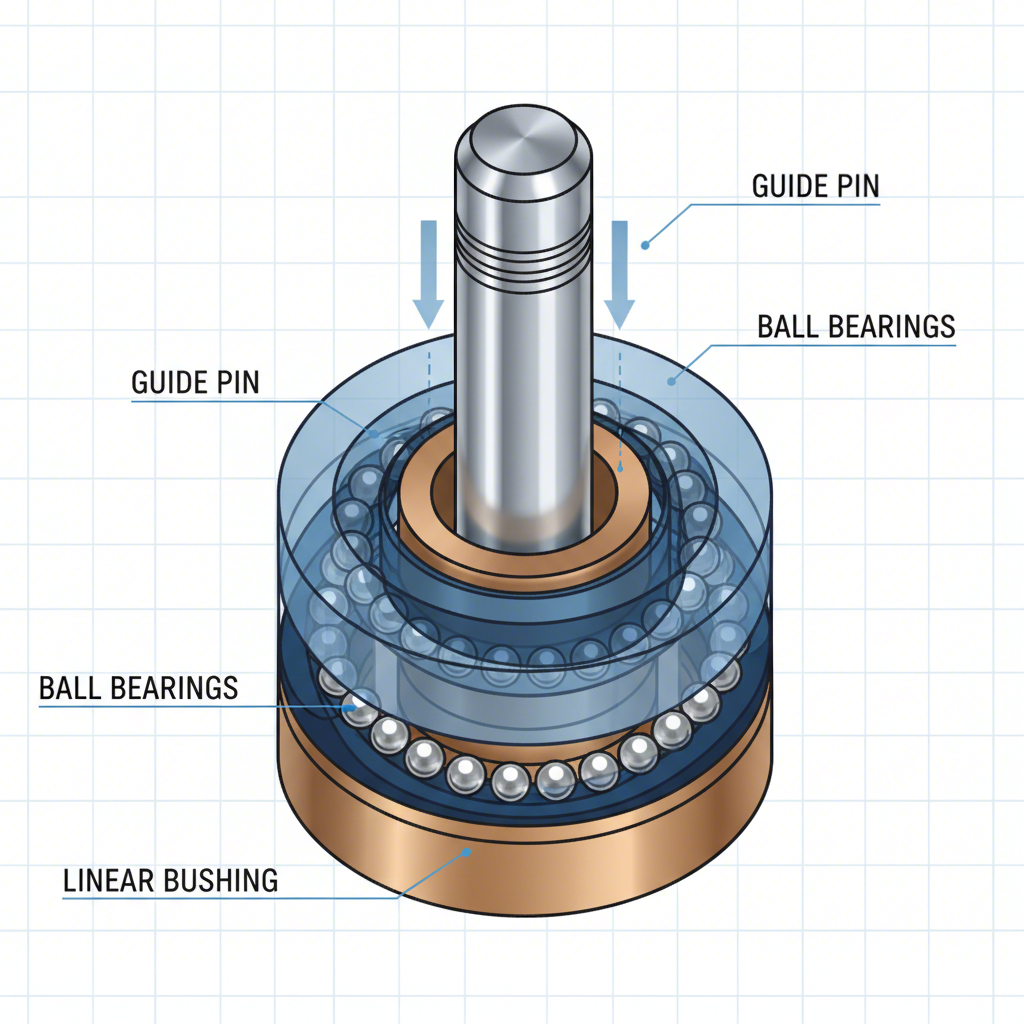

Kalıp seti temel yapıyı sağlarken, hassas hizalama sistemi üst ve alt kalıp plakalarının kusursuz bir şekilde senkronize çalışmasını garanti eder. Bu sistemin temel bileşenleri kılavuz pimler ve burçlardır. Kılavuz pimler, aynı zamanda kılavuz milleri olarak da adlandırılır ve bir kalıp plakasına monte edilmiş sertleştirilmiş, hassasiyetle taşlanmış şaftlardır ve karşıdaki plakadaki karşılık gelen burçlara kayarak girer. Bu etkileşim, presin her stroğunda çalışan bileşenlerin tam olarak amaçlandığı gibi birleşmesini sağlar ve bu durum sıkı toleransların korunması ile kalıbın zarar görmesinin önlenmesi açısından kritik önem taşır.

Kılavuz pimleri ve burçlar iki ana kategoriye ayrılır: sürtünmeli ve bilyalı yatak. Sürtünmeli pimler, alüminyum-bronz gibi aşınmaya dayanıklı bir malzemeyle kaplanmış ve genellikle kendinden yağlamalı özellik kazandırmak için grafit tıkaçlar içeren bir burcun içinde kayan sağlam çelik pimlerdir. Bilyalı yataklı tip pimler ise, sürtünmeyi büyük ölçüde azaltan bir kafes içinde yer alan bilya yatakları üzerinde hareket eder. Bu, aşırı ısınma oluşturmadan daha yüksek çalışma hızlarına olanak tanır ve kalıp yarımlarının bakım amacıyla ayrılmasını kolaylaştırır.

Önemli yan kuvvetler oluşturulan işlemlerde, sadece yönlendirme pimleri sapmayı önlemek için yeterli olmayabilir. İşte bu noktada topuk blokları ve topuk plakaları devreye girer. Topuk blokları, yan kuvvetleri emmek amacıyla kalıp altlıklarına monte edilen sağlam çelik bloklardır. Genellikle kazınmaya karşı koruma sağlamak için çelik ile alüminyum-bronz gibi farklı metaller birlikte kullanılır. Yan kuvvetleri emerek topuk blokları, yönlendirme pimlerinin bükülmesini önler ve kritik kesme ve şekillendirme bileşenlerinin hizalamasının mükemmel kalmasını sağlar.

| Özellik | Sürtünme Pimleri | Bilyalı Yataklı Pimler |

|---|---|---|

| Mekanizma | Bir burcun içinde katı pim kayar | Kafes içindeki bilyalı yataklar üzerinde pim döner |

| Sürtünme Seviyesi | Daha yüksek | Çok Düşük |

| Hız Kapasitesi | Daha düşük hızlar | Daha yüksek hızlar |

| Birincil Avantaj | Yan kuvvete karşı daha büyük direnç | Yüksek hassasiyet, düşük sürtünme, kolay ayırma |

| Yaygın Uygulama | Önemli yan kuvvetlere sahip kalıplar | Yüksek hızlı, yüksek hassasiyetli ilerleyen kalıplar |

Çalışan Bileşenler: Burunlar, Butonlar ve Ayırıcılar

Sac metalin kesme ve şekillendirme işlemlerini gerçekleştiren bileşenler, burunlar, kalıp blokları (veya butonlar) ve ayırıcılardır. İşlemi aşağı doğru hareket ederek gerçekleştiren erkek bileşen olan burun, genellikle sertleştirilmiş takım çeliğinden veya karbitten yapılır. Alt kalıp tablasında bulunan dişi bileşen olan kalıp butonu veya kalıp matrisi, burun ile buton arasındaki şekil ve boşluk, deliğin boyutu ya da bükümün açısı gibi basılmış parçanın nihai özelliklerini belirler.

Bir matkap, malzemeyi delip şekillendirdikten sonra geri çekilirken malzeme matkaba yapışma eğilimi gösterir. Ayırıcının görevi buna engel olmaktır. Ayırıcı, matkapları çevreleyen basınç yüklenmiş bir plakadır. Pres kolu yukarı hareket ederken ayırıcı, alt kalıba karşı malzemeyi aşağıda tutar ve böylece matkapların temiz bir şekilde geri çekilmesini sağlar. Bu işlem, parçanın bozulmasını önlemek ve yüksek hızda çalışma imkânı sağlamak açısından çok önemlidir. Ayırıcılar sabit veya yaylı olabilir ve yaylı tasarımlar daha kontrollü bir basınç sağlar.

Bu çalışan bileşenlerin tasarım ve malzeme seçimi, takım ömrü ve parça kalitesi açısından kritik öneme sahiptir. Şunun tarafından açıklandığı gibi Dynamic Die Supply , zımbalar ve kalıp blokları, tekrarlayan darbelere ve aşınmaya dayanacak kadar sert malzemelerden imal edilmelidir. Bu parçalar arasındaki etkileşim ve ayrıca iş parçasını sabit tutan basınç plakaları, presleme sürecinin başarısını belirler. Tutarlı, yüksek kaliteli parçaları verimli bir şekilde üretmek için doğru hizalama, keskin kesici kenarlar ve etkili ayırma işlemi gereklidir.

İlerlemeli Kalıplar ile Pres Kalıplarında Bileşen Çeşitlilikleri

Tüm kalıplar temel bileşenleri paylaşmakla birlikte yapıları ve karmaşıklıkları kalıp türüne göre önemli ölçüde değişiklik gösterir. En yaygın iki tip, tek kademeli pres kalıpları ve ilerlemeli kalıplardır. Tek kademeli bir kalıp, her pres stroğunda bir işlem gerçekleştirir; örneğin bir parçayı kesmek ya da bir flanşı bükme gibi. Bileşen seti nispeten basittir ve tek bir görevi yerine getirmeye odaklanır. Bunlar genellikle düşük hacimli üretimlerde veya daha basit parça geometrilerinde kullanılır.

Buna karşılık, progresif kalıp, farklı istasyonlarda aynı anda çoklu işlemler gerçekleştiren çok daha karmaşık bir araçtır. Bir malzeme şeridi kalıptan geçirilir ve her istasyonda farklı bir kesme veya şekillendirme işlemi yapılır. Bu sayede presin her tek darbesiyle tam ve karmaşık bir parça üretilebilir. Sonuç olarak, progresif kalıp birçok adet punça, butona ve şekillendirme aracına sahiptir ve bunların tümü tek bir büyük kalıp seti içinde yer alır. Ayrıca şeridin her istasyonda hassas konumlandırılmasını sağlayan pilot pimler ve malzemeyi sorunsuz ilerleten stok kaldırıcılar gibi ek bileşenleri de içerir.

Bu karmaşık araçların tasarımı ve imalatı önemli ölçüde uzmanlık gerektirir. Yüksek hacimli, karmaşık parçaların gerekli olduğu sektörlerde özel otomotiv pres kalıpları ve benzeri bileşenler, verimliliği ve hassasiyeti garanti altına alan progresif kalıplar sunmak için sıklıkla gelişmiş simülasyonlar ve proje yönetimi kullanır. Tek kademeli bir kalıp ile progresif kalıp arasındaki seçim, üretim hacmi, parça karmaşıklığı ve bütçeye bağlıdır çünkü progresif kalıbın başlangıç maliyeti çok daha yüksektir ancak seri üretimde parça başına maliyet önemli ölçüde düşüktür.

| Bileşen Özelliği | Tek Kademeli Vurma Kalıbı | Ilerleme damacı |

|---|---|---|

| Vuruş Başına İşlemler | One | Çoklu, ardışık işlemler |

| Bileşen karmaşıklığı | Düşük (bir adet ana takım seti) | Yüksek (çoklu matris, şekil verici vb. takım setleri) |

| Malzeme işleme | Manuel veya basit parça besleme | Otomatik şerit besleme sistemi |

| Benzersiz Bileşenler | Temel zımbalar, matris blokları | Pilot pimleri, sac kaldırıcılar, çoklu istasyonlar |

| İdeal Üretim Hacmi | Düşük ile Orta | Yüksekten çok yüksek seviye |

Matris Seti Bileşenleri Hakkında Sık Sorulan Sorular

1. Bir matrisin parçaları nelerdir?

Sac presleme kalıbının ana parçaları temel olarak hizmet veren matris setinden (üst ve alt matris ayakkabıları) oluşur. Ana işlevsel bileşenler arasında hizalama için kılavuz pimleri ve burçlar, kesme ve şekillendirme için zımbalar ile matris düğmeleri (veya blokları), zımbalardan malzemeyi çıkarmak üzere stripper plakaları ve gerekli kuvveti sağlamak amacıyla çeşitli yaylar yer alır.

2. Die casting'in (basma döküm) bileşenleri nelerdir?

Döküm, sac işleme işleminden farklı bir üretim sürecidir ve farklı bileşenler kullanır. Bir döküm makinesi, sabit kapak kalıbı ve hareketli itici kalıp olmak üzere genellikle iki bölmeden oluşan bir kalıp kullanır. İçerisinde katılaşmış parçayı dışarı itmek için bir itici pim sistemi, parçanın şeklini oluşturan bir boşluk ve erimiş metalin boşluğa akmasını sağlayan kanallar veya girişler bulunur. Kullanılan alaşımlar da farklıdır ve genellikle çinko, alüminyum veya magnezyum tercih edilir.

3. Bir kalıp setinin yapısı nasıldır?

Bir kalıp setinin yapısı, üst ve alt kalıp tabanları adı verilen iki hassas işlenmiş plaka etrafında toplanır. Bu plakalar, yönlendirme pimleri ve burçlar ile hizalanır. Diğer tüm bileşenler, örneğin zımba tutucular, kalıp blokları ve çıkartıcı plakalar, bu tabanlara sıkıca monte edilir. Tüm montaj, bir pres içine yerleştirilerek parçaların doğru ve tekrarlanabilir şekilde üretilebilmesi için kendi başına tamamlanmış bir araç olarak tasarlanmıştır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —