Kalıp Tasarımında Pres Uyumluluğu İçin Temel Faktörler

Özet

Kalıp tasarımında pres uyumluluğu, kalıbın fiziksel ve operasyonel özelliklerinin bir pres makinesinin kapasitesiyle tam olarak eşleşmesini sağlama mühendislik sürecidir. Bu uyum, sac metal preslemede güvenli, verimli ve yüksek kaliteli üretim açısından kritik öneme sahiptir. Tam olarak senkronize edilmesi gereken temel parametreler arasında kalıp yüksekliği ile presin kapalı yüksekliği, gerekli tonaj ve kalıbın iz düşümü ile pres tablasının boyutu yer alır.

Temel İlişki: Neden Pres ve Kalıp Etkileşimi Önemlidir

İmalatta, pres makinesi ve kesme kalıbı tek bir bütünleşik sistem olarak işlev görür. Presin performansı, kalıbın kalitesine ve tasarımına doğrudan bağlıdır. Bu iki bileşen arasında mükemmel uyum sağlamak sadece teknik bir ayrıntı değil; üretim kalitesini garanti etmek, pahalı makineleri korumak ve güvenli bir çalışma ortamı sağlamak açısından temel öneme sahiptir. İyi tasarlanmış bir kalıp, metalin hatasız şekilde şekillendirilmesini sağlarken, kötü tasarlanmış bir kalıp makinede aşınmayı artırabilir, verimliliği düşürebilir ve işletme maliyetlerini yükseltebilir.

Kalıp ile pres arasında uyumsuzluk, bir dizi soruna neden olabilir. Bunlardan en önemlisi, kalıbın uyguladığı kuvvet merkezinin pres kaydıraç merkeziyle hizalanmaması durumunda ortaya çıkan eksantrik yük riskidir. Bu hizalama hatası, kaydın eğilmesine neden olarak pres üzerinde düzensiz aşınmaya, kalıbın erken başarısız olmasına ve parçaların kalitesinin tutarsız olmasına yol açabilir. Böyle bir uyumsuzluğun sonuçları, nihai üründe küçük kusurlardan presin kendisinde yıkıcı hasarlara kadar uzanabilir ve bu da maliyetli duruş süresi ve onarımlarla sonuçlanır.

Bu nedenle, kalıp tasarımı, parçanın gereksinimlerini presin kapasitesiyle dengeleyen stratejik bir süreçtir. Tasarımcılar, belirli bir pres için mi yoksa birden fazla makinede çalışabilen daha evrensel bir tasarım mı yapacaklarını dikkate almalıdır. Bu karar, başlangıçta kalıp maliyetlerini, kurulum sürelerini ve üretim esnekliğini etkiler. Sonuç olarak, sağlam ve kârlı bir üretim sistemi oluşturmak için kalıp ile pres arasındaki etkileşimin derinlemesine anlaşılması esastır. Otomotiv sektörü gibi karmaşık uygulamalarda uzmanlarla iş birliği yapmak hayati öneme sahiptir. Örneğin, Shaoyi (Ningbo) Metal Technology Co., Ltd. özel otomotiv sac pres kalıpları oluşturmada uzmandır ve bu kritik tasarım ilkelerinin OEM'lerin ve Birinci Kademe tedarikçilerin katı taleplerini karşılamak üzere uzmanlıkla uygulanmasını sağlar.

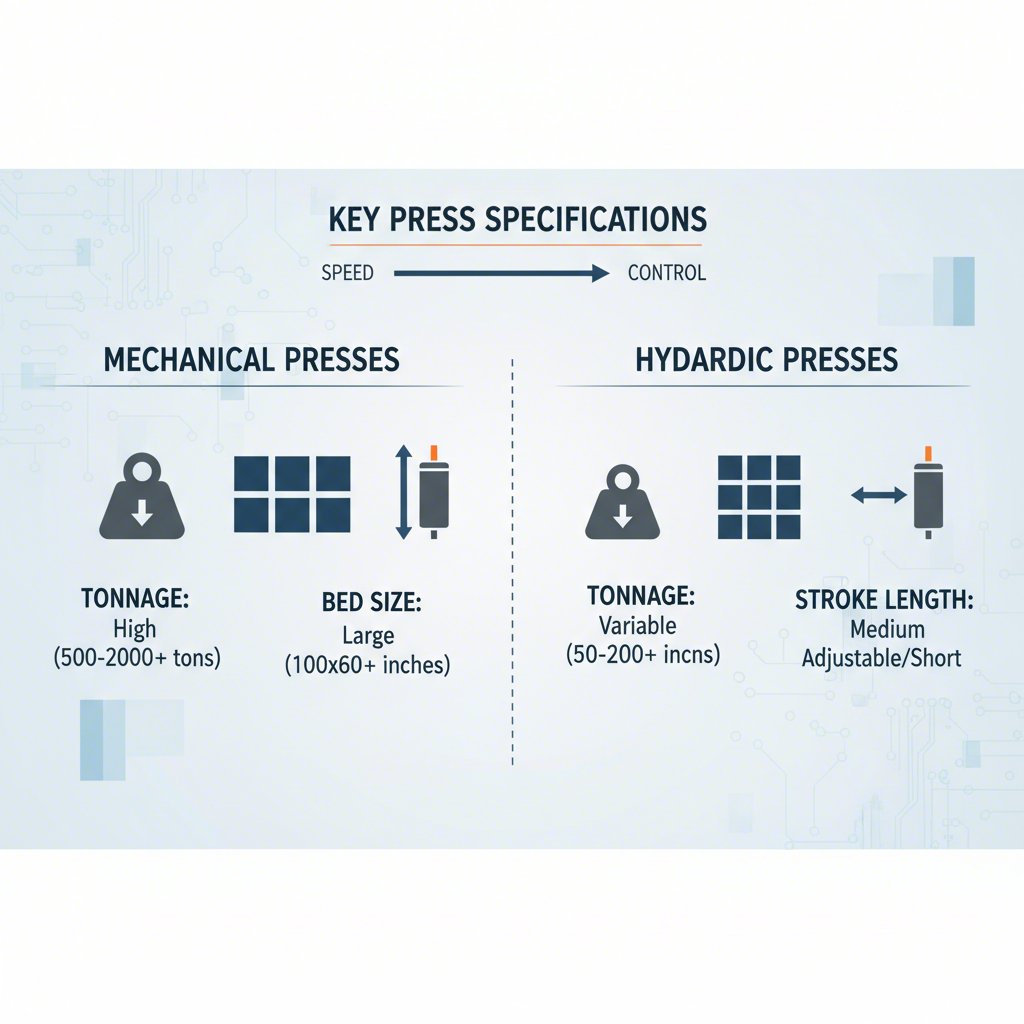

Kritik Pres Özellikleri: Tonaj, Boyut ve Hızı Uygun Hale Getirmek

Kalıp tasarımında pres makinesinin teknik özelliklerinin kapsamlı bir şekilde değerlendirilmesi, vazgeçilmez bir adımdır. Her presin kendine özgü bir yetenek seti vardır ve kalıp bu sınırlar içinde çalışacak şekilde tasarlanmalıdır. Bir makaleye göre İmalatçı , temel özellikler arasında tonaj, tabla boyutu, dakikadaki strok sayısı, strok uzunluğu ve kapalı yükseklik yer alır. Bu parametrelerden herhangi birinin göz ardı edilmesi, üretim hatalarına veya ekipman hasarına yol açabilir.

Doğru hizalamayı sağlamak için tasarımcıların birkaç temel parametreyi doğrulaması gerekir:

- Tonaj: Bu, pres kolu tarafından uygulanabilecek maksimum kuvvettir. Kalıp tasarımcısı, tüm kesme ve şekillendirme işlemlerinde gereken toplam kuvveti hesaplamalıdır. Presin nominal tonajı, malzeme farklılıkları ve takım aşınması için genellikle %20-30'luk bir güvenlik payı bırakılarak bu hesaplanan kuvveti aşmalıdır.

- Tabla Alanı: Kalıbın alt kısmının monte edildiği yüzey pres tablasıdır. Kalıbın taban alanı, bağlama için yeterli boşluk bırakarak pres tablasının boyutları içinde rahatça sığmalıdır ve herhangi bir temas olmamalıdır.

- Strok Uzunluğu: Bu, pres kaydırağının toplam dikey hareket mesafesidir. Strok, malzeme beslemesi, parça şekillendirilmesi ve bitmiş parçanın güvenli şekilde çıkartılması için yeterince uzun olmalıdır.

- Dakikadaki Vuru Sayısı (SPM): Bu, presin çalışma hızını tanımlar. Kalıp tasarımı, besleme ve atma sistemlerini de içermek üzere hedef hızda sorunsuz ve tıkanmalara veya parça kusurlarına neden olmayacak şekilde çalışabilecek kapasitede olmalıdır.

Aşağıdaki tablo, bu kritik pres özelliklerinin hızlı referansı için özetini sunmaktadır:

| Speksiyasyon | Tanımlama | Kalıp Tasarımında Dikkat Edilmesi Gerekenler |

|---|---|---|

| Tonaj | Pres ramı tarafından uygulanan maksimum kuvvet. | Hesaplanan kalıp kuvveti, güvenlik payı dahil olmak üzere pres tonajından düşük olmalıdır. |

| Tabla Alanı | Pres takozunun montaj yüzeyi boyutu. | Kalıp setinin taban alanı, kelepçeler için boşluk bırakarak tabla alanı içinde sığmalıdır. |

| Çarpım Uzunluğu | Kaydırma elemanının dikey hareket mesafesi. | Parça oluşumu, beslenme ve atılma için yeterli olmalıdır. |

| SPM (Dakime başına vuruşlar) | Basının hızını. | Matris, gerekli üretim hızında güvenilir bir şekilde çalışması için tasarlanmalıdır. |

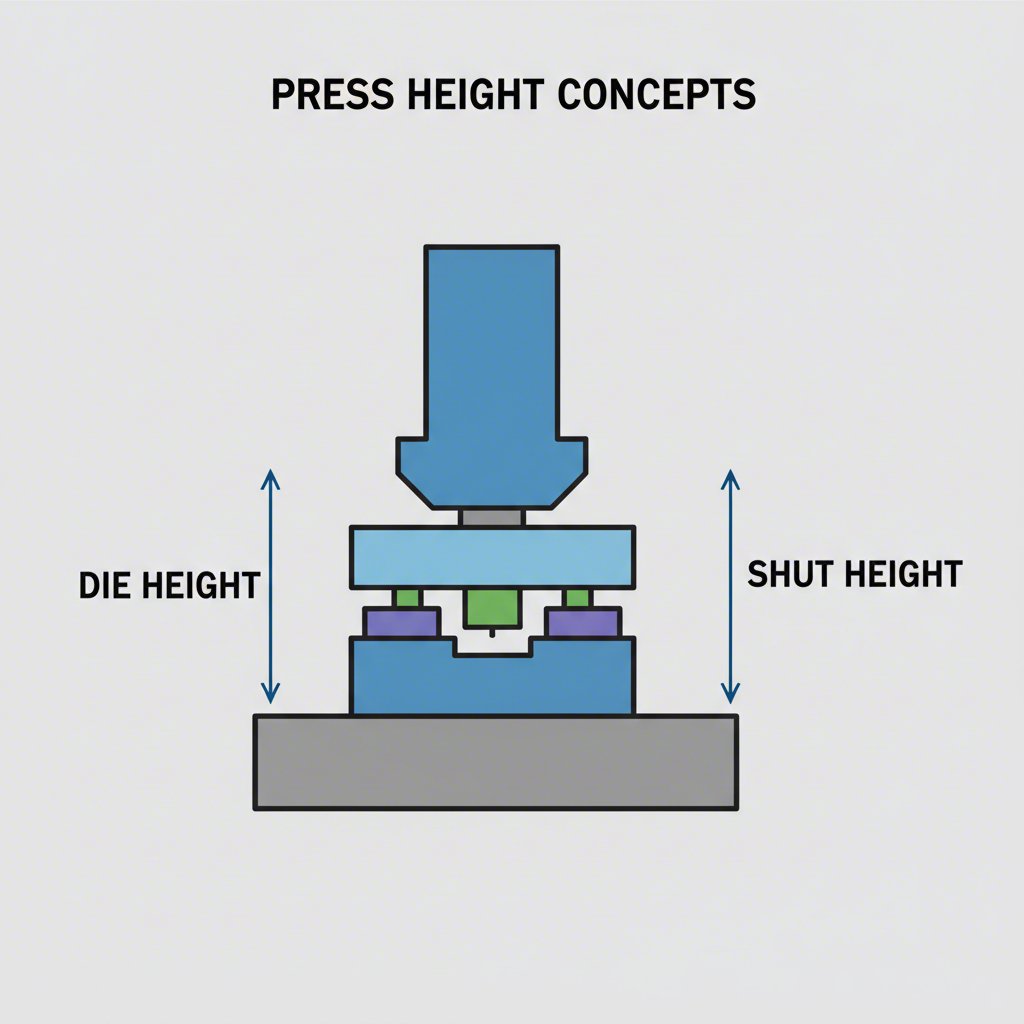

Çarpıştırma Yüksekliğini ve Kapalı Yüksekliği Anlamak: Kritik Dikey Boyut

Tüm uyumluluk faktörleri arasında, matrik yüksekliği ile basının kapanma yüksekliği arasındaki ilişki tartışmasız en kritik olanıdır. Bu terimler basın ve matkap sisteminin dikey çalışma penceresini tanımlar. Bu ilişkinin yanlış anlaşılması, bir zarı yüklemenin veya çalıştırmanın fiziksel olarak imkansız hale gelebileceğini gösterir. Açıklaması: MISUMI Tech Merkezi , bu iki ölçüm birbirinden farklı ama birbirine bağlıdır.

Öncelikle, terimleri tanımlayalım. - Evet. kapalı yükseklik bir basınçın basınç plakalarının üst yüzeyinin kaydırıcının alt yüzeyinin alt yüzeyinin arasındaki mesafedir, kaydırıcının kaydırma hızı en altta (alt ölü merkez) ve kaydırıcının ayarlama hızı en yüksek seviyede olduğunda. Bu, bir mat için mevcut olan en yüksek dikey alanı temsil eder. - Evet. kalıp yüksekliği kalıp setinin tamamen kapalı konumdayken alt kalıp tabanından üst punta tutucunun üstüne kadar olan toplam yüksekliğidir.

Temel kural, kalıp yüksekliğinin presin maksimum kapalı yüksekliğinden düşük olması gerektiğidir. Eğer bir kalıp, presin kapalı yüksekliğinden daha uzunsa, basitçe presin içine sığmayacaktır. Tersine, kalıp önemli ölçüde daha kısa ise, presin kayar kısmının ayar mekanizması kullanılarak kayar kısım aşağı indirilir ve fark karşılanır. Eğer kalıp, ayar aralığıyla bile telafi edilemeyecek kadar kısa ise, farkı karşılamak için paralel blok veya yükseltici plaka adı verilen ara plakalar kullanılır.

Uyumluluğu sağlamak için bir tasarımcı veya teknisyen net bir doğrulama sürecini izlemelidir:

- Pres Kapalı Yüksekliğini Belirleyin: Pres makinesinin kullanım kılavuzundan maksimum ve minimum kapalı yükseklik özelliklerini edinin.

- Kalıp Yüksekliğini Belirleyin: Kalıp tasarımı, kapalı konumda hassas bir kalıp yüksekliği belirtmelidir. Bu, nihai montaj çiziminde kritik bir boyuttur.

- Sığdırmanın Doğrulanması: Tasarlanan kalıp yüksekliğinin presin ayarlanabilir kapalı yükseklik aralığı içinde olduğundan emin olun. Verimlilik açısından, aynı pres üzerinde çalışan tüm kalıplar için kalıp yüksekliklerini standartlaştırmak, değişiklik sırasında ayarlama süresini en aza indirmek için en iyi uygulamadır.

- Zımparalama Hesaba Katılmalı: Kalıp bileşenlerinin zamanla bilenmesi nedeniyle genel kalıp yüksekliğinde hafif bir azalma olacağını göz önünde bulundurun. Pres ayarı, bu değişikliğe kalıp ömrü boyunca karşılayacak şekilde yapılabilir olmalıdır.

Kalıp Yapısı ve Montajı: Sistemin Çalışma İçin Sabitlenmesi

Boyutsal uyumluluğun ötesinde, kalıbın fiziksel yapısı ve montaj yöntemi güvenli ve stabil çalışma için hayati öneme sahiptir. Üst ve alt kalıp tabanlarından oluşan kalıp seti, tüm takımlama bileşenleri için temel oluşturur. Bu plakalar, çarpma esnasında meydana gelen devasa kuvvetlere direnecek kadar rijit olmalı, aksi takdirde hizalanma hatası ve parça kusurları oluşabilir.

Kalıp yapısındaki temel bileşenler şunlardır:

- Kalıp Setleri ve Tabanlar: Bu, zımbaları, kalıp butonlarını ve diğer takımları tutan üst ve alt plakalardır. Malzemeleri ve kalınlıkları, rijitliği korumak açısından kritik öneme sahiptir.

- Kılavuz Pimleri ve Burçlar: Bu elemanlar, çalışma sırasında kalıbın üst ve alt yarısının hassas şekilde hizalanmasını sağlar. Pürüzsüz ve aşınmasız hareket için uygun yağlama ve oturma boşluğu gereklidir.

- Çıkartıcı Plakalar: Bu plakalar, işlem sırasında malzemeyi düz tutar ve pres bıçağı geri çekildiğinde malzemeyi zımbalardan ayırır.

- Bağlacalar: Kalıbı pres makinesine sabitlemek için kullanılan yöntem güvenlik açısından kritiktir. MetalForming Magazine t cıvatalar ve somunlar, kalıpları pres tablasına ve bıçağa güvenli bir şekilde bağlamak için tercih edilen ve yaygın olarak kullanılan bir yöntemdir.

Kalıp yapımı ve montajı için en iyi uygulamalar, parça kalitesinin ve operatör güvenliğinin sağlanması açısından hayati öneme sahiptir. İyi tasarlanmış bir kalıp, kurulumdan bakıma kadar tüm üretim sürecini öngörür. Bu, hataları önlemek amacıyla yalnızca tek yöne takılabilen aletlerin ve sabitleme aparatlarının tasarlanması, yağlama gereksinimlerinin açıkça belirtilmesi ve bakım aralıklarının gösterilmesini içerir. Bir kılavuza göre kalıp tasarımında en iyi uygulamalar , bir parçanın tasarım amacını anlamak, yalnızca doğru değil aynı zamanda verimli ve üretilebilir bir takım oluşturmak için çok önemlidir.

Pres ve Kalıp Uyumluluğu Hakkında Sık Sorulan Sorular

-

1. Kalıp yüksekliği ile kapalı yükseklik arasındaki fark nedir?

Kapalı yükseklik, strokun alt noktasında gebeden kaymaya olan mesafeyi temsil eden pres makinesinin bir özelliğidir. Kalıp yüksekliği, tamamen kapalı durumda iken kalıbın toplam yüksekliğini gösteren bir kalıp özelliğidir. Uyumluluk için kalıp yüksekliği, presin ayarlanabilir kapalı yükseklik aralığına sığmalıdır.

-

2. Pres tonajı kalıp için çok düşükse ne olur?

Eğer pres tonajı yetersizse, malzemeyi kesmek veya şekillendirmek için gerekli kuvveti sağlayamaz. Bu durum eksik şekillenmelere, düşük kaliteli parçalara ve hatta presin aşırı yüklenmesi nedeniyle durmasına veya hasar görmesine neden olabilir.

-

3. Tek bir kalıp farklı pres makinelerinde kullanılabilir mi?

Evet, ancak yalnızca pres makineleri uyumlu özelliklere sahipse. Kalıbın yüksekliği, taban alanı ve tonaj gereksinimleri her bir presin kapasitesiyle uyumlu olmalıdır. Kalıp yüksekliklerini standartlaştırarak ve ortak sıkma yöntemleri kullanarak aynı türdeki makineler arasında kalıp taşımak daha kolay hale getirilebilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —