A2 ve D2 Çeliği: Kesme Kalıplarınız İçin Hangisi Daha Uygun?

Özet

Kalıp malzemesi seçerken, A2 ve D2 takım çeliği arasında kritik bir tercih söz konusudur. D2 takım çeliği, kalıp ömrünün ön planda olduğu uzun üretim serileri ve aşındırıcı malzemeler için ideal olan üstün aşınma direnci sunar. Buna karşılık, A2 takım çeliği, karmaşık geometrili kalıplarda veya yüksek darbe koşullarında çatlama veya kırılmayı önlemeye yardımcı olan önemli ölçüde daha iyi tokluk sağlar. Ayrıca A2, işlemesi daha kolay ve maliyet açısından daha verimli olduğundan çeşitli uygulamalar için çok yönlü bir seçimdir.

Temel Özellikler: A2 ve D2 Takım Çeliklerine Giriş

A2 ve D2, yüksek karbonlu, yüksek kromlu soğuk iş takımları çeleleridir ancak özel formülleri onlara farklı özellikler kazandırır. A2 genellikle tokluk ile aşınma direnci arasında denge sağlayan çok yönlü, genel amaçlı bir kalite olarak kabul edilir. A2, yağla sertleştirilen çelikler ile D2 gibi yüksek kromlu çelikler arasında köprü görevi görür. Öte yandan D2, zorlu ve yüksek hacimli uygulamalarda maksimum aşınma direnci için tasarlanmış bir uzmandır.

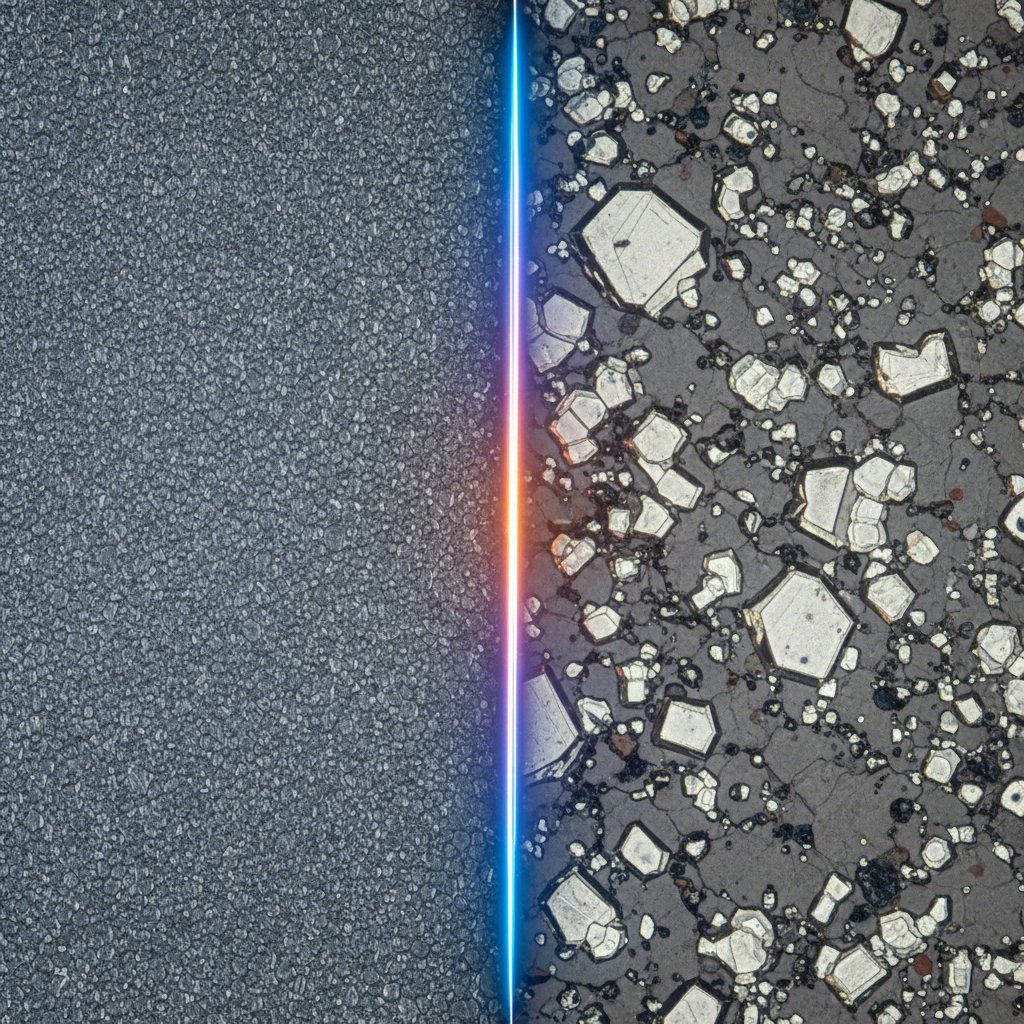

Temel fark, performanslarını belirleyen kimyasal bileşimlerindedir. D2'nin önemli ölçüde daha yüksek krom ve karbon içeriği, olağanüstü aşınma direncinin anahtarıdır. Isıl işlem sırasında bu elementler çelik matrisi içinde damgalama işlemlerinde aşınmaya karşı direnç gösteren sert krom karbür partiküllerinin yüksek oranlarda oluşmasına neden olur. A2 ise daha mütevazı bir alaşım içeriğine sahiptir ve bu da daha tok ve daha homojen bir mikroyapıya yol açar.

Aşağıdaki tablo, karakteristiklerini tanımlayan tipik kimyasal bileşimleri özetlemektedir:

| Eleman | A2 Takım Çeliği (Tipik %) | D2 Takım Çeliği (Tipik %) |

|---|---|---|

| Karbon (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Krom (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molibden (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadyum (V) | 0.15 - 0.50 | ≤ 1.10 |

Uygun ısıl işlem uygulandıktan sonra her iki çelik de benzer sertlik değerlerine ulaşabilir; A2 için tipik olarak 57-62 HRC ve D2 için 55-62 HRC aralığında. Ancak sertlik tek başına tüm performans hikayesini anlatmaz. Bu sertlik seviyelerindeki tokluk ve aşınma direnci arasındaki performans farkları, onları sac kalıp uygulamalarında gerçekten ayıran unsurlardır.

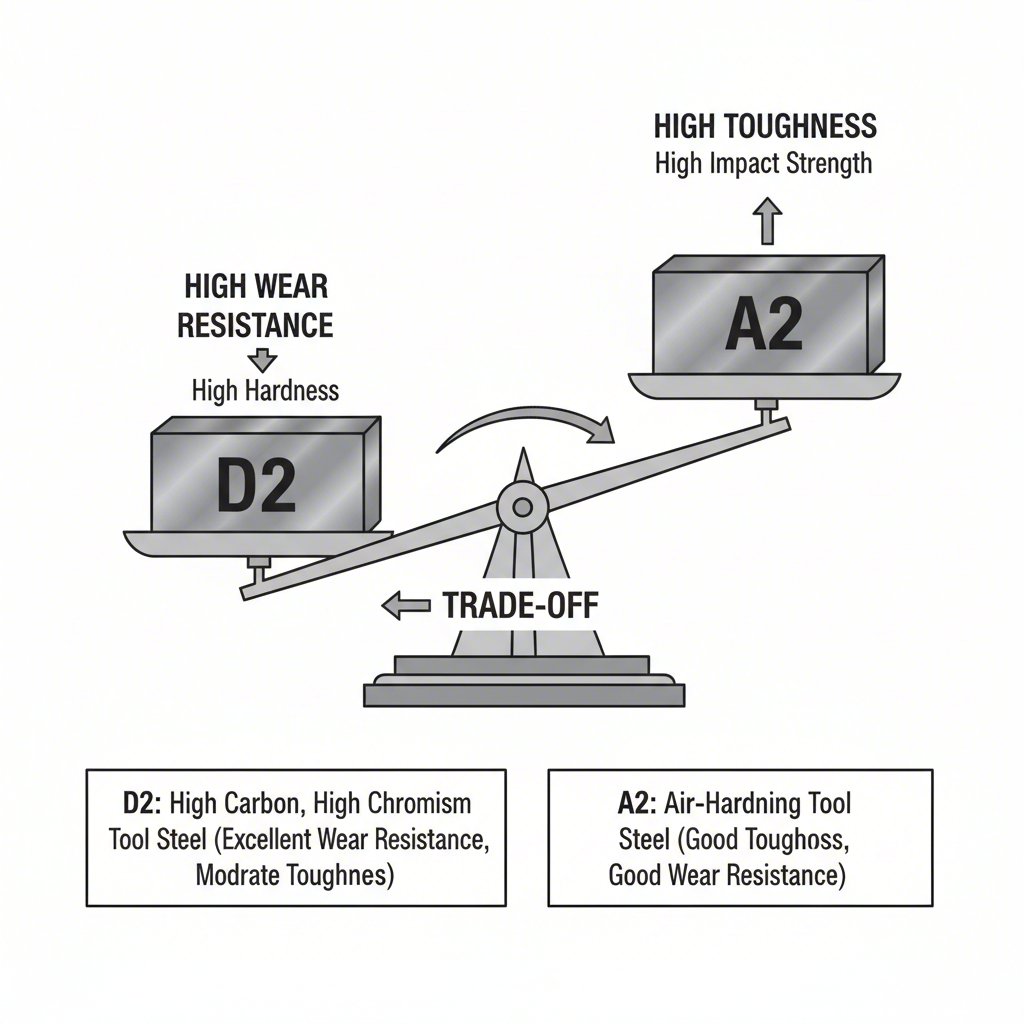

Temel Karşılaştırma: Sac Kalıplarda Aşınma Direnci ile Tokluk

A2 ve D2 arasında sac kalıp uygulamaları için seçim yapılırken karar verme sürecinin merkezindeki faktör, aşınma direnci ile tokluk arasındaki dengedir. Bu iki özellik birbiriyle ters orantılıdır; birinden daha fazla kazanmak neredeyse her zaman diğerinden bir miktar fedakârlık yapılması anlamına gelir. Bu ödünleşimin anlaşılması, kalıbın performansını ve ömrünü en iyi hale getirmek açısından hayati öneme sahiptir.

D2 takım çeliği, aşınma direnci konusunda tartışmasız liderdir. Yüksek krom karbür içeriği, özellikle yüksek silisli çelik gibi sert veya aşındırıcı bileşenler içeren malzemelerin preslenmesi sırasında karşılaşılan aşındırıcı kuvvetlere karşı olağanüstü bir direnç sağlar. Bu da bileyerek aralıklar arasında daha uzun üretim çevrimleri, azaltılmış duraklamalar ve yüksek hacimli uygulamalarda parça başına daha düşük maliyet anlamına gelir. Ancak bu yüksek aşınma direnci, tokluk açısından bir bedel ödemektedir. Aşınmaya direnen aynı karbürler, iç gerilme noktaları olarak da davranabilir ve ani darbe veya yüksek yanal yükler altında D2'nin daha gevrek olmasına, çatlamasına hatta felaketle sonuçlanabilecek kırılmalara daha meyilli hâle gelmesine neden olabilir.

Buna karşılık A2 takım çeliği üstün tokluk sunar. Daha düşük alaşım içeriği ve daha ince karbür yapısı, kırılma ve çatlama direncini önemli ölçüde artırır. Bu nedenle detaylı kalıplar, keskin köşeler veya darbe yüklerinin önemli bir sorun olduğu ağır şekillendirme ya da delme işlemlerinde A2 kullanımı oldukça uygundur. Aşınma direnci D2'ye göre daha düşük olsa da hâlâ iyi kabul edilir ve kısa ila orta üretim serileri veya yumuşak malzemelerin preslenmesi durumunda yeterlidir.

A2 Takım Çeliği

- Avantajlar: Üstün tokluk ve darbe direnci, çatlamaya daha az eğilimli, işlenebilirliği daha iyi.

- Dezavantajlar: D2'ye kıyasla daha düşük aşınma direnci, yüksek hacimli uygulamalarda daha sık bilenme gerektirir.

D2 Kesici Çelik

- Avantajlar: Olağanüstü aşınma direnci ve kenar koruma özelliği, uzun seriler ve aşındırıcı malzemeler için idealdir.

- Dezavantajlar: Düşük tokluk (daha gevrek), darbeye karşı çatlama eğilimi, işleme zorluğu daha fazladır.

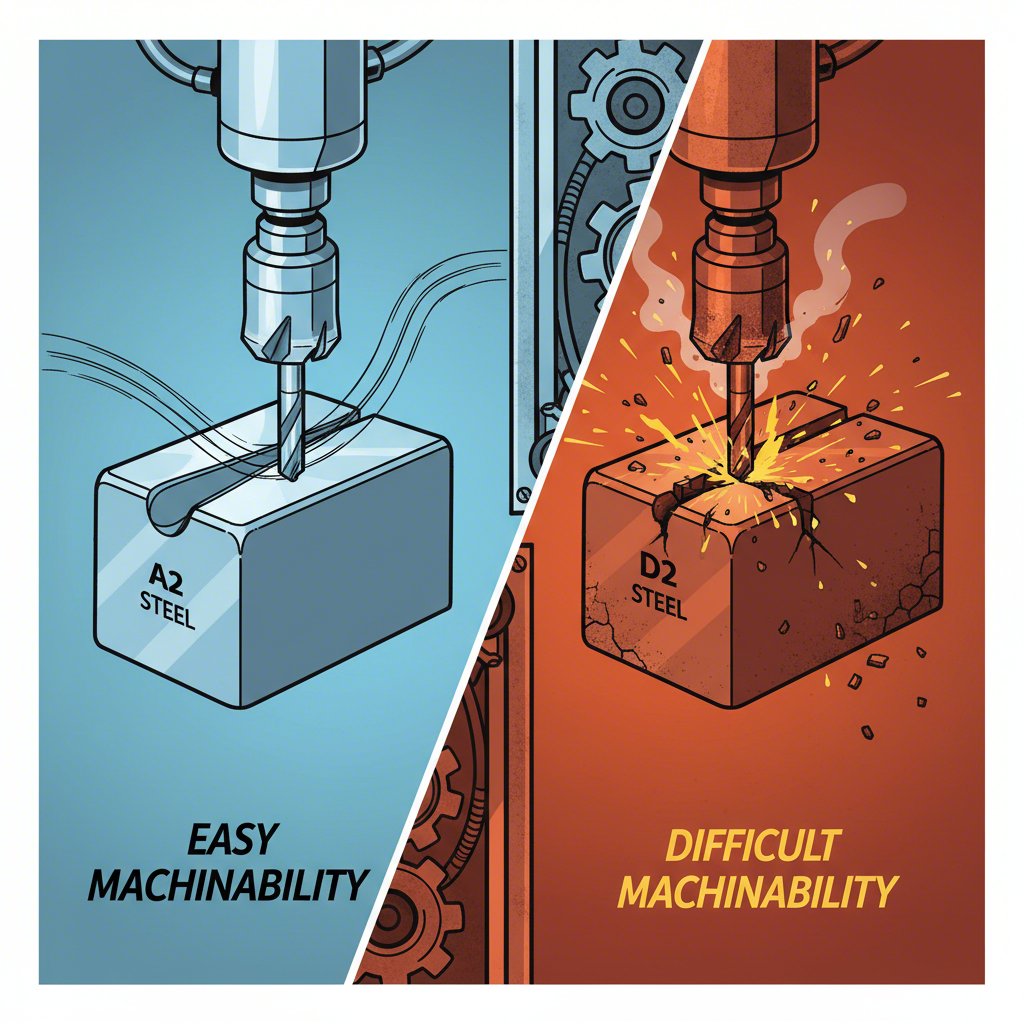

İşlenebilirlik ve İmalat Hususları

Performans özellikleri dışında, bir kalıp matrisinin üretim açısından pratik yönleri kritik öneme sahiptir. Bu, A2 ve D2'nin keskin bir şekilde karşılaştığı bir diğer alandır. A2 takım çeliği önemli ölçüde daha kolay işlenebilir ve taşlanabilir. Mikroyapısı kesme aletlerine daha az zarar verir, daha yüksek işleme hızlarına, azaltılmış takım aşınmasına ve sonuç olarak düşük imalat maliyetlerine olanak tanır. Karmaşık ve yoğun bir şekilde işlenme gerektiren kalıplar üretirken bu, önemli bir avantajdır.

D2, aşındırıcı krom karbürlerin yüksek hacmi nedeniyle işlenmesi son derece zor bir çeliktir. Kesme aletlerini hızlıca aşındırır, daha yavaş işleme hızları gerektirir ve sert metal uçlar veya Elektroerozyon (EDM) gibi gelişmiş tekniklerin kullanımını gerekli kılabilir. Taşlama işlemi de daha zorlu olabilir ve kalıp üretim sürecine ek süre ve maliyet ekler. Bu imalat zorlukları, D2'nin temel dezavantajlarından biridir ve toplam maliyet hesaplamasında dikkate alınmalıdır.

Hem A2 hem de D2, ısıl işlem sırasında mükemmel boyutsal kararlılık sağlayan önemli bir avantaj olan hava sertleştirmeli çelelerdir. Bu, bu tür çeliklerin sertleştirme sürecinde bükülme veya çarpılma olasılığının daha düşük olduğu ve bu da sac kalıpları için gerekli olan dar toleransların korunması açısından çok önemlidir. Her ikisi de kararlı olmakla birlikte, A2 genellikle biraz daha kolay işleme uygun olarak kabul edilirken, D2'nin daha yüksek alaşım içeriği onu ısıl işlem parametrelerine karşı daha duyarlı hale getirebilir.

| Faktör | A2 Takım Çeliği | D2 Kesici Çelik |

|---|---|---|

| İşlenebilirlik | İyi | Zayıf / Zor |

| Taşlanabilirlik | İyi | Fakirler |

| Isıl İşlem Kararlılığı | Harika | Çok iyi. |

Maliyet-Performans Analizi ve Son Tavsiye

Sac kalıpları için A2 ve D2 takım çelikleri arasında yapılacak nihai seçim, kapsamlı bir maliyet-performans analizine dayanır. Bu seçim, hangi çeliğin "daha iyi" olduğuna değil, belirli bir uygulama için ekonomik olarak en uygun olanın hangisi olduğuna karar vermekle ilgilidir. Bu süreç, yalnızca ilk malzeme fiyatının ötesine geçerek üretim maliyetlerini ve kalıbın beklenen toplam ömrünü dikkate almayı gerektirir.

A2 genellikle daha ucuz bir ham madde olup, bahsedildiği gibi, işlenerek son die formuna getirilmesi de önemli ölçüde daha az maliyetli olur. Kısa ila orta üretim serileri veya aşındırıcı olmayan malzemelerin preslenmesi için A2 sıklıkla en maliyet açısından verimli çözümü sunar. Mükemmel tokluğu, die'nin erken başarısızlığına karşı güvenilir bir güvenlik payı sağlayarak çeşitli işler için güvenilir bir iş atı olur.

D2'nin daha yüksek malzeme ve işleme maliyetleri, yalnızca üstün aşınma direncinin açık bir yatırım getirisi sağladığı uygulamalarda haklı çıkarılabilir. Örneğin, aşındırıcı paslanmaz çelikten çok uzun süreli üretim yapılması sırasında, D2 kalıp A2 kalıptan birkaç kat daha fazla ömür sağlayabilir. Bu uzatılmış kullanım ömrü, kalıp bakımı veya değiştirilmesi için gerekli maliyetli durma sürelerini azaltarak, başlangıçtaki yüksek yatırımına rağmen sahip olma toplam maliyetinin düşmesine neden olur. Seçim böylece ekonomik bir hesaplamaya dönüşür: durma süresindeki azalma ve daha az değişim sayısından kaynaklanan tasarruflar, başlangıçtaki harcamayı karşılayacak kadar büyük mü olacaktır?

Otomotiv imalatı gibi zorlu sektörlerde kritik projeler için bir uzmana danışmak son derece değerli olabilir. Şirketler gibi Shaoyi (Ningbo) Metal Technology Co., Ltd. yüksek hassasiyetli otomotiv pres kalıplarında uzmanlaşmıştır ve belirli bileşenleriniz için optimal performans ve maliyet verimliliği sağlayacak şekilde malzeme seçimi ve kalıp tasarımı konusunda uzman rehberlik sunar.

Nihai kararı vermek için uygulamanızın özel ihtiyaçlarını değerlendirmek amacıyla aşağıdaki matrisi kullanın:

| Faktör | A2 Takım Çeliği | D2 Kesici Çelik |

|---|---|---|

| Aşınma Direnci | İyi | Harika |

| Dayanıklılık (Çiplenmeye Karşı Direnç) | Harika | Adil |

| İşlenebilirlik | İyi | Fakirler |

| İlk Maliyet (Malzeme + İşçilik) | Aşağı | Daha yüksek |

| En Uygun Uygulama | Genel amaçlı, karmaşık kalıplar, orta ölçekli üretimler, yüksek darbeli presleme | Yüksek hacimli üretimler, aşındırıcı malzemeler, basit kalıp şekilleri |

Sıkça Sorulan Sorular

1. D2, A2'den daha mı serttir?

D2'nin biraz daha yüksek maksimum Rockwell sertliği (HRC) elde edebilmesine rağmen, her iki çelik de çok benzer bir sertlik aralığında çalışır (genellikle 55-62 HRC). Daha önemli fark sertlikte değil, aşınma direncindedir. D2'nin karbon ve krom açısından zengin olan özel kimyasal bileşimi, yüksek miktarda sert karbür partikülü oluşturur. Bu karbürler, D2'ye abrasif aşınmaya karşı çok üstün bir direnç kazandırır ve bu da genellikle uygulamada "daha sert" olarak algılanmasına neden olur, hatta toplu HRC ölçümü A2 ile benzer olsa bile.

2. A2 takım çeliği ne için uygundur?

A2 takım çeliği, mükemmel tokluk ve iyi aşınma direnci dengesi nedeniyle son derece çok yönlü bir malzemedir. Delme kalıpları, şekil verme kalıpları, presleme aletleri ve endüstriyel bıçaklar dahil olmak üzere çeşitli soğuk iş uygulamaları için idealdir. Yüksek tokluğu, darbeye maruz kalan aletler veya daha gevrek bir malzemeden yapılanlarda çatlama eğilimi olan karmaşık tasarımlı kalıplar için özellikle uygundur.

3. D2 çeliğinin dezavantajları nelerdir?

D2 çeliğinin temel dezavantajları, ona mükemmel aşınma direnci kazandıran özellikleriyle aynı kökene dayanır. Daha düşük tokluğu, onu şok yükleri altında daha gevrek hale getirir ve çatlamaya veya kırılmaya yatkındır. Ayrıca aşındırıcı yapısı nedeniyle işlemesi ve taşlanması önemli ölçüde daha zor ve maliyetlidir. Son olarak, yüksek krom içeriği kısmi korozyon direnci sağlasa da paslanmaz çelik değildir ve uygun şekilde bakılmazsa paslanır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —