Zirve Performans için Gerekli Otomotiv Kalıp Onarım Yöntemleri

Özet

Otomotiv kalıp onarım yöntemleri, proaktif, önleyici bakımdan reaktif, karmaşık onarlara kadar çeşitli faaliyetleri kapsar. Temel prensip, arızaları önlemek amacıyla kalıpları sistematik olarak muayene etmek, temizlemek, keskinleştirmek ve optimize etmektir. Hasar meydana geldiğinde, hassas taşlama, lazer kaynak ve bileşen değiştirme gibi yöntemler kullanılarak fonksiyonellik geri kazandırılır ve üretimde maksimum verimlilik ile parça kalitesinin tutarlı olması sağlanır.

Kalıp Bakımı ile Kalıp Onarımı Arasındaki Farkı Anlamak

Otomotiv üretim dünyasında 'kalıp bakımı' ve 'kalıp onarımı' terimleri sıklıkla birbirinin yerine kullanılır ancak temelde farklı felsefeleri ve uygulamaları temsil ederler. Bu ayrımı anlamak, durma süresini en aza indiren ve kritik takımların ömrünü maksimize eden sağlam bir sistem oluşturma yolunda ilk adımdır. Bu yaklaşımlardan biri proaktif ve planlıdır, diğeri ise reaktiftir ve genellikle acildir.

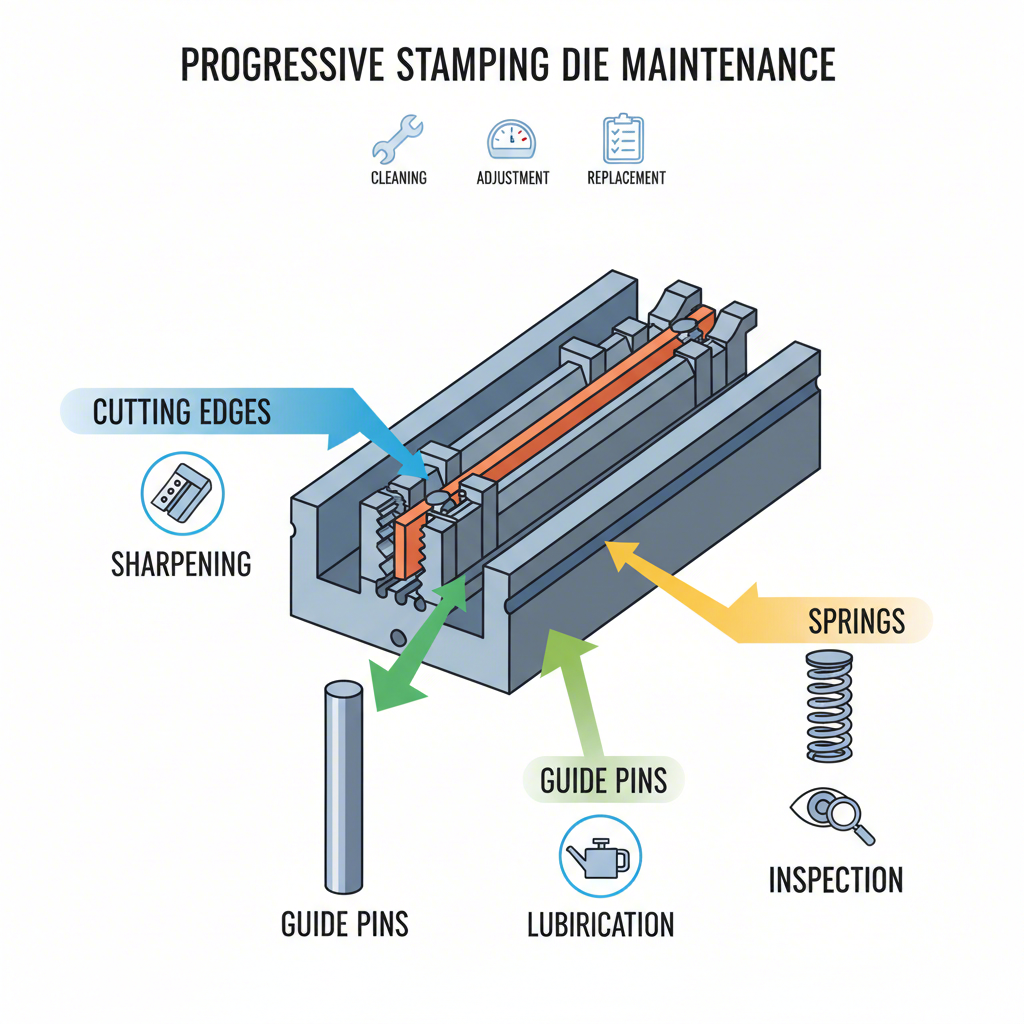

Kalıp bakımı, sistematik ve önleyici bir stratejidir. Temel amacı, sorunlar başlamadan önce bunları önlemektir. Uzmanların belirttiği gibi, bu kesim bölümlerinin bıçaklanmasını, kalıpların temizlenmesini, zımbalar veya vidalar gibi gevşek bileşenlerin kontrol edilmesini ve yaylar gibi parçaların hata noktasına ulaşmadan önce değiştirilmesini içeren rutin, planlı faaliyetleri kapsar. Amac, kalıbın en uygun çalışma parametreleri içinde kalmasını sağlamak, parça kalitesinin sürekli olmasını garanti altına almak ve beklenmedik üretim durmalarını engellemektir. İyi uygulanmış bir bakım programı, verimli imalatın temel taşıdır ve hurda ile kusurlarla ilişkili maliyetlerin azaltılmasına doğrudan katkı sağlar.

Buna karşılık, kalıp onarımı tepkisel bir süreçtir. Bu durum, bir kalıbın zaten başarısız olması veya belirtildiği gibi olmayan parçalar üretmesi durumunda meydana gelir. Bu, çatlak bir kalıp bölümünün onarılmasını, bir bileşen arızasından sonra hasar gören yüzeyin kaynakla birleştirilmesini ya da ciddi yapışmayı gidermeyi içerebilir. Gerekli olmakla birlikte, onarıma aşırı bağımlılık, tasarım, kurulum veya bakım programının kendisindeki temel sorunlara işaret eder. Sık sık yapılan onarımlar, sadece işçilik ve malzeme maliyetleri açısından değil, aynı zamanda pres zamanında kayıplar ve üretim gecikmeleri nedeniyle de maliyetlidir. Sürekli 'onarım modunda' bulunan bir üretim operasyonu genellikle verimsizlik ve öngörülemeyen çıktı ile mücadele halindedir.

Stratejik farklılıkları daha iyi ortaya koymak için aşağıdaki karşılaştırmayı göz önünde bulundurun:

| En-boy | Kalıp Bakımı | Kalıp Onarımı |

|---|---|---|

| Zamanlama | Proaktif ve planlı | Tepkisel ve plansız |

| Hedef | Arızayı önlemek, kaliteyi sağlamak | Arızadan sonra işlevi yeniden kazandırmak |

| Maliyet | Daha düşük, öngörülebilir işletme maliyeti | Daha yüksek, öngörülemez acil durum maliyeti |

| Üretim Üzerindeki Etkisi | Kesintiyi en aza indirir | Önemli ölçüde çalışma süresini kesintiye uğratır |

| Tipik Aktiviteler | Temizleme, bilenme, muayene, yağlama | Kaynak yapma, çatlakları zımparalama, kırık parçaların değiştirilmesi |

Sonuç olarak, başarılı bir operasyon, onarıma olan ihtiyacı en aza indirmek için bakımı önceliklendirir. Üreticiler, ciddi arızalara yol açmadan önce aşınma ve yıpranmayı tespit etmek ve gidermek amacıyla katı bir önleyici bakım programı uygulayarak bu süreci kontrol altına alabilir. Bu veriye dayalı yaklaşım, genellikle resmi bir iş emri sistemi aracılığıyla yönetilir ve kalıp atölyesini tepkisel bir yangın söndürme biriminden, kalite ve üretkenlik için proaktif bir güç haline dönüştürür.

Kalıp Onarımı ve Bakımı için Temel Yöntemler

Kapsamlı bir kalıp bakım programı, aşınmanın ve arızaların en yaygın kaynaklarını ele alan birkaç temel yönteme dayanır. Bu teknikler doğru ve tutarlı bir şekilde uygulandığında, hem önleyici bakım hem de küçük onarım işlemlerinin temelini oluşturur. Kalıpların keskin, düzgün hizalanmış ve hasara veya parça kusurlarına neden olabilecek kirleticilerden arındırılmış olarak kalmasını sağlar.

Bileyiştirme, bakımın en kritik görevlerinden biridir. Zamanla kalıbın kesici kenarları ve zımba yüzeyleri doğal olarak aşınır ve bu da basılan parçalarda çapak oluşmasına, ayrıca takıma ve pres makinesine artan stres yüklenmesine neden olur. Doğru bileyiştirme işlemi sadece yüzeyi zımparalamak anlamına gelmez. Isının metalin yumuşamasına ve çatlaklara neden olmaması için özel takım çeliği için doğru zımpara taşı türünün kullanılmasını gerektirir. Ayrıca, kesme kuvvetini azaltmak, şoku en aza indirmek ve hem kalıp hem de presin ömrünü uzatmak için kesici bölümlerde doğru kesme açısının bileştirilmesi esastır.

Kalıp bileşenlerinin hassas zamanlamasını ve hizalamasını korumak için kullanılan başka bir temel teknik ise şimlemedir. Şimler, kalıp bölümlerinin yüksekliğini ayarlamak için altına yerleştirilen ince metal parçalardır. Ancak bu işlem dikkatlice yapılmalıdır. Çok fazla ince şim kullanılması 'esnek' bir etki yaratabilir ve istenmeyen hareketlere neden olarak parça kalitesinin tutarsız olmasına yol açabilir. En iyi uygulama, mümkün olduğunca az sayıda ancak daha kalın şim kullanılmasıdır. Bu süreçte, tüm şimlerin çapaklardan arındırılmış olduğundan ve vidalar, konik pimler ve hurda delikleri için uygun boşluğun bulunduğundan emin olunarak temas önlenmelidir.

Düzenli temizlik ve muayene rutini, tartışmasız en önemli önleyici ölçüdür. Periyodik muayeneler, teknisyenlerin potansiyel sorunları büyük onarımlara dönüşmeden önce tespit etmelerine olanak tanır. Kapsamlı bir süreç birkaç temel adımı içerir:

- Gevşek Bağlantı Elemanlarını Kontrol Edin: Tüm vidaların ve pimlerin sıkıca oturduğunu ve doğru yerde bulunduğunu sistematik olarak doğrulayın. Gevşek bir bileşen hizalanmamaya ve kalıpta ciddi hasara yol açabilir.

- Aşınma ve Hasar Kontrolü: Kayan yüzeyler arasında yapışmadan kaynaklanan (galling) aşınma belirtilerini, ayrıca değiştirilmesi gerekebilecek çatlak veya kırık kalıp bölümlerini kontrol edin.

- Yayları ve Bileşenleri İnceleyin: Kırık yayları kontrol edin ve beklenen ömürlerinin sonuna yaklaşırlarsa yenileriyle değiştirin. Tüm kesme zımbalarının tutucularında sağlam şekilde sabitlendiğinden emin olun.

- Temizleyin ve Yağlayın: Kalıptan tüm artıkları, saçılmış parçaları ve yağ birikintilerini temizleyin. Temizlemeden sonra, sorunsuz çalışma için gerekli tüm eşleştirilmiş yüzeyleri yağlayın.

Bu işlemler için gereken araçlar temel düzeyden özel amaçlıya kadar değişebilir. Tipik bir kalıp bakım seti şunları içerir:

- Özel alet çeliği için seçilmiş hassas taşlama tekerlekleri

- İnce yüzey işlemleri için yağ taşı ve elmas tıraş

- Kumpaslar ve mikrometreler gibi hassas ölçüm araçları

- Bağlantı elemanlarının belirtildiği şekilde sıkılmasını sağlayan tork anahtarları

- Temizlik malzemeleri ve uygun yağlayıcılar

Bu temel yöntemleri ustaca uygulayarak bir kalıp atölyesi, büyük onarımların sıklığını önemli ölçüde azaltabilir, kalıp ömrünü uzatabilir ve yüksek kaliteli otomotiv parçalarının sürekli üretimini sağlayabilir.

İleri ve Hızlı Onarım Teknikleri

Rutin bakım birçok sorunu önleyebilse de bazı aşınma veya hasar türleri daha ileri teknolojik müdahaleler gerektirir. Hassasiyetin ön planda olduğu ve durma süresinin son derece maliyetli olduğu karmaşık otomotiv panel kalıpları için ileri ve hızlı onarım teknikleri hayati öneme sahiptir. Bu yöntemler geleneksel taşlama ve paylaştırma işlemlerini aşar ve kalıbın orijinal geometrisini ve yüzey özelliklerini olağanüstü doğrulukla yeniden oluşturmak için gelişmiş teknolojiler kullanır.

En etkili modern yöntemlerden biri **Lazer Kaynağı veya Kaplanmasıdır**. Bu teknik, kalıbın hasar görmüş veya aşınmış bölgesine bir dolgu malzemesi (genellikle alaşım tozu ya da tel) ergiterek uygulamak için yüksek enerjili bir lazer ışını kullanır. Bu işlem, olağanüstü güçlü ve dayanıklı olan yoğun, metalürjik olarak bağlı bir onarım katmanı oluşturur. Lazer kaynaklamanın temel avantajı, ısıdan etkilenen bölgenin (HAZ) çok küçük olmasıdır. Geleneksel kaynak yönteminin geniş bir alanı ısıtarak kalıp bölümünün bozulma riskini artırmasının aksine, lazer yoğun enerjisini çok küçük bir noktaya odaklar. Bu hassasiyet, çevreleyen takım çeliğinin bütünlüğünü riske atmadan karmaşık geometrilerde onarımlar yapılmasına olanak tanır.

Başka bir yüksek hassasiyetli yöntem ise **Elektrik Boşalması ile İşleme (EDM)**'dir. EDM, genellikle çatlaklar, kırıklar veya diğer yerel hasarları cerrahi doğrulukla onarmak için kullanılır. Bu süreç, metalin elektrik kıvılcımları ile aşınmasını sağlayarak teknisyenin hasarlı malzemeyi çıkarmasına veya mikro-EDM kaplaması yoluyla yeni malzeme eklemesine olanak tanır. Lazer kaynak gibi, EDM'nin de çok küçük bir ısı etkili bölgesi vardır ve bu da boyutsal stabilitenin korunmasının kritik olduğu yüksek hassasiyetli kalıpların onarımı için ideal hale getirir.

Geometriyi onarmanın ötesinde, bir kalıbın yüzey özelliklerini geri kazandırmak da eşit derecede önemlidir. İşte bu noktada **Yüzey Mühendisliği ve Sertleştirme** teknikleri devreye girer. Bir kalıp yüzeyi aşınma nedeniyle sertliğini kaybetmişse, yeniden sertleştirme veya temperleme gibi işlemlerle bu özellik geri kazandırılabilir. Daha yüksek dayanıklılık için ileri düzey yüzey kaplamaları uygulanabilir. Fiziksel Buhar Biriktirme (PVD) kaplamaları, örneğin Titanyum Nitrür (TiN) veya Krom Nitrür (CrN), kalıp yüzeyine son derece sert ve düşük sürtünmeli bir tabaka oluşturur. Bu durum yalnızca aşınma direncini artırmakla kalmaz, aynı zamanda basma işlemi sırasında malzeme akışını da iyileştirebilir ve böylece kalıbın kullanım ömrünü önemli ölçüde uzatabilir. Otomotiv sektöründeki önde gelen üreticiler genellikle bu alanlarda derin uzmanlığa sahip ortaklara güvenir. Örneğin, Shaoyi (Ningbo) Metal Technology Co., Ltd. yüksek kaliteli özel otomotiv pres kalıpları üretmek için gelişmiş teknolojileri ve hassas mühendisliği kullanır, burada bu onarım ve bakım ilkeleri, OEM'ler ve Birinci Kademe tedarikçiler için gerekli ömür ve performansın sağlanmasında temel rol oynar.

Doğru gelişmiş tekniği seçmek, belirli soruna bağlıdır. Bir şirket, şekil verme kalıbının aşınmanın yüksek olduğu bir köşesini onarmak için lazer kaynak tercih edebilir ve ardından tam geometriyi yeniden sağlamak için hassas NC (Sayısal Kontrol) işleme uygulayabilir. Bu teknolojilere geleneksel yöntemler yerine yatırım kararı genellikle kalıp karmaşıklığı, üretim hacmi ve planlanmayan durma süresinin çok yüksek maliyeti gibi faktörlere bağlıdır.

Bir Kalıp Bakım Uzmanının Rolü ve Sorumlulukları

Her iyi bakımlı kalıp ve başarılı üretim sürecinin arkasında, yetenekli bir kalıp bakım uzmanı vardır. Genellikle Kalıpçı ya da Kalıp Bakım Teknisyeni olarak adlandırılan bu rol, tüm üretim ekosistemi için kritiktir. Bu profesyoneller sadece makinistler değil; mekanik becerileri ile metalürji, hassas işleme ve basma işlemine dair derin anlayışı birleştiren oldukça yetenekli zanaatkarlardır. Uzmanlıkları, üretim verimliliği, parça kalitesi ve işletme kârlılığı üzerinde doğrudan etkiye sahiptir.

Kalıp bakım teknisyeninin temel sorumlulukları çok yönlüdür. Temel görevi, planlı önleyici bakımları gerçekleştirmek ve kalıplarda gerekli onarımları yapmaktır. Bu süreç, üretim sırasında ortaya çıkan sorunları gidermeyi, sorunun kök nedenini—örneğin körelmiş bir zımba, hizalanmamış bir bileşen ya da aşınmış bir şekillendirme bölümü—belirlemeyi ve uygun onarımı uygulamayı içerir. Teknisyen, kalıbın her bileşeninin tasarlandığı gibi çalıştığından emin olmak için hassas taşlama makineleri ve freze tezgahları kadar gelişmiş teşhis ekipmanlarına kadar geniş bir yelpazede uzmanlaşmış araç kullanır.

Bir kalıp bakım uzmanının tipik bir günü çeşitli görevleri içerir. Önceki üretim vardiyasından gelen iş emirlerini inceleyerek işlerini önceliklendirmeyle başlayabilirler. Bu, bir kalıbı dikkatlice sökme, kesici bölümlerinin tamamını bilenme, zamanlamayı yeniden sağlamak için bileşenlere şim koyma ve bir sonraki çalışma için yeniden montaj etme işlemlerini içerebilir. Ayrıca yapılan tüm işlemleri belgelemeden de sorumludurlar ve bu, gelecekteki bakım ihtiyaçlarını tahmin etmek ve kalıp tasarımında yer alan olası hataları gösteren tekrar eden sorunları belirlemek amacıyla kullanılabilecek değerli bir geçmişi oluşturur.

Yetkin bir kalıp bakım teknisyeni olabilmek, özgün bir beceri seti gerektirir. Temel özellikler şunlardır:

- Mekanik Yetenek: Mekanik sistemlerin nasıl çalıştığını sezgisel olarak anlama temeldir.

- Ayrıntılara Dikkat: Bu iş, genellikle binde bir inç cinsinden ölçülen toleranslarla ilgilidir. Küçük bir hata büyük üretim sorunlarına yol açabilir.

- Sorun Çözme Becerileri: Teknisyenlerin bir sorunu analiz edebilmeleri, temel nedenini belirleyebilmeleri ve genellikle baskı altında etkili bir çözüm geliştirebilmeleri gerekir.

- Araçlarda Yeterlilik: Zımparalar, torna tezgahları ve bazen CNC makineleri de dahil olmak üzere el aletlerinin ve gelişmiş makinelerin ustaca kullanılması esastır.

Sıkça Sorulan Sorular

1. Kalıp onarımı nedir?

Kalıp onarımı, üretimde malzemeyi kesmek veya şekillendirmek için kullanılan özel araçlar olan kalıpların bakımını ve onarımını içerir. Bir kalıp onarımcısının sorumlulukları arasında üretim sırasında ortaya çıkan sorunların giderilmesi, bir kusurun veya arızanın nedeninin teşhisi ve kalıbı doğru çalışma durumuna getirmek için uygun aletleri ve yöntemleri kullanmak yer alır.

2. Bir kalıp bakım teknisyeni ne yapar?

Bir kalıp bakım teknisyeni, bileşen üretmek için kullanılan mühendislik ekipmanlarının üretiminden ve bakımından sorumlu yetenekli bir profesyoneldir. Çalışmaları, temizleme ve bilenme gibi periyodik önleyici bakımların gerçekleştirilmesini ve kalıpların doğru çalışmasını, yüksek kaliteli parçalar üretmesini ve uzun ömürlü olmasını sağlamak amacıyla karmaşık onarımların yapılmasını içerir.

3. Kalıp ve takım bakımı nedir?

Kalıp ve matkap bakımı, kalıpların ömrünü uzatmak ve performanslarını sağlamak amacıyla yapılan sistematik bakım sürecidir. Bu süreç, aşınma için inceleme, bileşenleri temizleme, hareketli parçaları yağlama, kesici kenarları bilenme ve aşınmış veya hasarlı parçaları değiştirme gibi rutin faaliyetleri içerir. Kalıp bakımı amacının beklenmedik arızaları önlemek ve üretim hattının sürekliliğini ve kalitesini korumaktır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —