Pres Kalıbı vs Çekme Kalıbı: Temel Süreç Farkları

Özet

Derin çekme ve metal presleme, kalıplar kullanan şekillendirme süreçleridir ancak temelde farklı amaçlara hizmet eder. Metal presleme öncelikli olarak düz metal sacı çeşitli şekillere keserek, delerek, bükerek ve biçimlendirerek şekillendirir. Buna karşılık derin çekme, kutular veya lavabolar gibi derin, dikişsiz, içi boş parçalar oluşturmak için bir metal hamurunu kalıp boşluğuna geren veya 'çekilen' özel bir süreçtir ve standart presleme ile elde edilemeyen şekillerin üretimine olanak tanır.

Temelleri Anlamak: Presleme ve Çekmeyi Tanımlamak

Metal imalatında, pres kullanarak malzemeyi kesmek veya şekillendirmek için kullanılan özel araçlara kalıp denir. Hem presleme hem de derin çekme kalıplara dayanır ancak metalin nasıl şekillendirildiği mekanikleri açısından farklılık gösterir. Belirli bir bileşen için doğru imalat yöntemini seçmek açısından bu temel süreçleri anlamak büyük önem taşır.

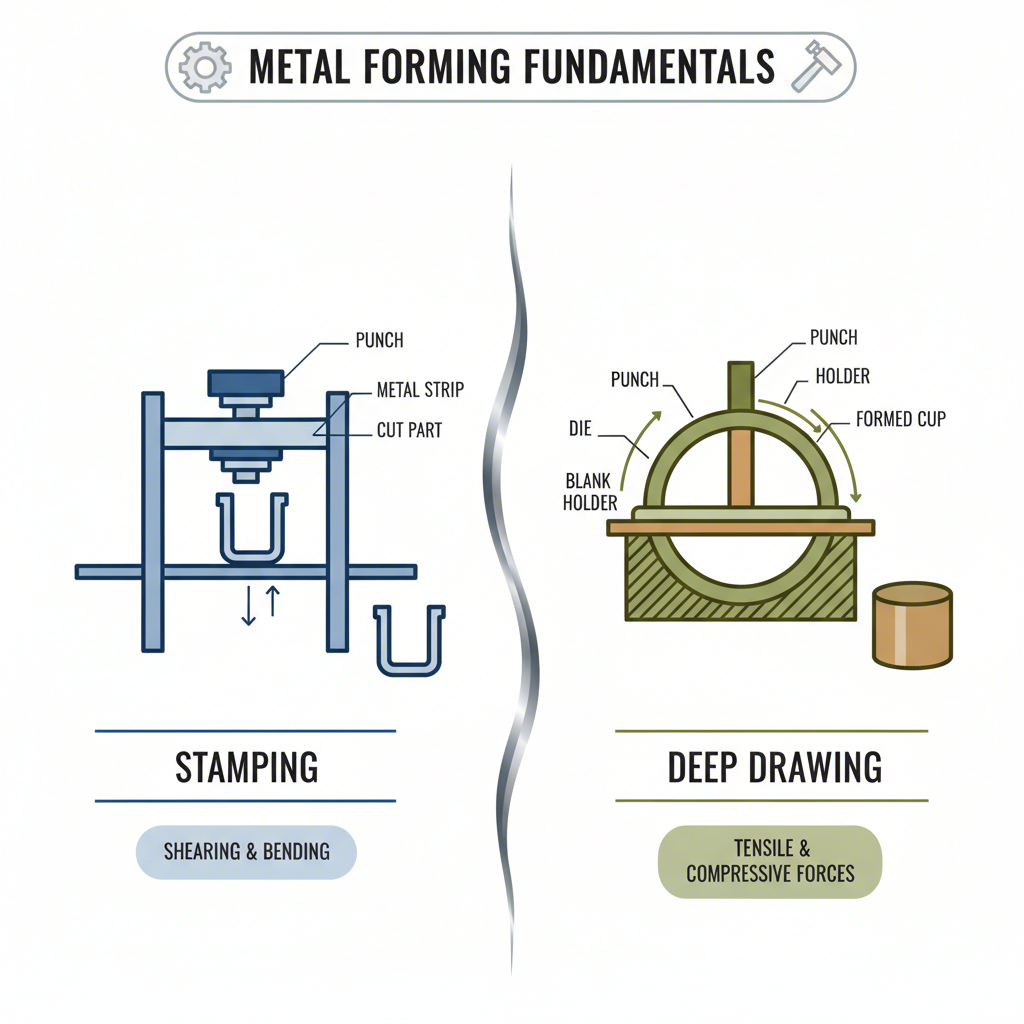

Metal presleme, delme, basma, kesme ve bükme gibi çeşitli işlemlerin yer aldığı soğuk şekillendirme süreçlerinin geniş bir kategorisidir. Özel bir kalıba sahip bir pres makinesi, genellikle bir bobinden alınan düz metal levhayı kesmek veya önceden belirlenmiş bir şekle getirmek üzere darbeyle şekillendirir. Bu yöntem, otomotiv braketleri, elektrik kontakları ve madeni paralar gibi büyük miktarda aynı parçayı üretmek için son derece hızlı ve verimlidir. Yöntemin odağı, önemli derinlik oluşturmak yerine, metalin şeklini tek bir düzlemde ya da basit bükümlerle değiştirmektir.

Derin çekme, öte yandan derinlik oluşturmaya odaklanan daha karmaşık bir süreçtir. Düz bir metal ham parçayı dikişsiz üç boyutlu, içi boş bir kabın içine dönüştürür. Bir zımba, sac metali bir kalıptan geçirerek malzemenin yeni şekle doğru akmasını ve uzamasını sağlar. Burkulmaları önlemek ve malzeme hareketini kontrol etmek için, plakanın kenarlarına baskı uygulayan bir ham parça tutucu kullanılır. Bu kontrollü metal akışı, stamping işleminden temel farkı oluşturur. Bir makalede belirtildiği gibi, İmalatçı çekme işlemi, ham parçanın kenarının içeri doğru hareketini içerir, buna karşılık basit gerilme içermez. Bu teknik, mutfak lavaboları, pişirme kapları ve otomotiv yağ kartuşları gibi parçaların üretiminde hayati öneme sahiptir.

Karşılaştırmalı Analiz: Stamping ve Çekme Arasındaki Temel Farklar

Her iki süreç de metali kalıplarla şekillendirse de mekanik, uygulama ve sonuç açısından farkları önemlidir. Bir basma kalıbı ile bir çekme kalıbı arasında yapılan seçim, nihai ürünün geometrisini, dayanıklılığını ve hassasiyetini doğrudan etkiler. Her iki yöntemin karşılaştırılması, her birinin sahip olduğu benzersiz özellikleri ortaya koyar.

En temel fark, metalin nasıl şekil değiştirdiğiyle ilgilidir. Basma işlemi genellikle malzemenin yerel gerilmeye maruz kaldığı kesme (kesim) veya basit bükme işlemlerini içerir. Derin çekme ise, malzemenin yeni bir forma doğru akması ve uzamasının sağlandığı gerilme ve basınç sürecidir. Bu kapsamlı deformasyon sıklıkla iş sertleşmesine neden olur ve bu da son parçayı standart bir basılmış bileşenden daha güçlü ve dayanıklı hale getirebilir. Artan bu dayanıklılık, stres altında kullanılacak parçalar için önemli bir avantajdır.

| Faktör | Metal Damgalama | Derin çekim |

|---|---|---|

| Metal Şekil Değiştirme | Esas olarak düzlemde kesme, bükme ve biçimlendirme işlemleri yapılır. Malzeme kesilir veya yerinden oynatılır. | Malzeme, derinliği oluşturmak üzere gerilim altında bir kalıp boşluğuna gerilir ve akar. |

| Nihai ürün şekli | Çeşitli şekiller, genellikle düz veya basit bükümler (örneğin, braketler, klipsler, paneller). | Derin, dikişsiz, içi boş ve genellikle silindirik veya kutu şeklinde parçalar (örneğin, kutular, tencereler, lavabolar). |

| Hassasiyet & Yüzey Kalitesi | Yüksek hassasiyet ve doğrulukta parçalar üretir; yüzey kalitesi işlem tipine göre değişebilir (örneğin, kesme, bükme). | Düzgün ve pürüzsüz yüzey kalitesi ile yüksek boyutsal doğruluk. |

| Parça Dayanıklılığı | Temel malzeme özelliklerine dayalı standart dayanıklılık. | Malzemenin gerilip şekil değiştirmesi sırasında meydana gelen iş sertleşmesi nedeniyle daha yüksek dayanıklılık. |

| Takım & Maliyetler | Genellikle daha düşük başlangıç kalıp maliyetleri, basit parçaların yüksek hacimli üretiminde oldukça maliyet etkindir. | Daha yüksek kalıp ve hazırlık maliyetleri nedeniyle karmaşık parçaların yüksek hacimli üretimi için daha uygundur. |

Malzeme deformasyonundaki bu fark aynı zamanda son ürünün hassasiyetini ve yüzey kalitesini de etkiler. Derin çekme işlemi, malzemenin kontrollü basınç altında kalıbın yüzeyine sıkıca oturtulması nedeniyle genellikle daha yüksek boyutsal doğruluk ve daha pürüzsüz yüzey bitişi sunar. Buna karşılık, preslenmiş parçalar kesme işlemlerinden dolayı daha kabalaşmış kenarlara sahip olabilir ve daha az hassas olabilir. Ayrıca, derin çekmenin nispeten sabit bir duvar kalınlığını koruyabilme yeteneği, basınçlı kaplar gibi tutarlı mukavemet ve bütünlük gerektiren uygulamalar açısından önemli bir avantajdır.

Doğru Süreci Seçme: Uygulamalar ve Dikkat Edilmesi Gerekenler

Metal damgalama ve derin çizim arasında seçim yapmak, parçanın geometrisi, malzemesi, üretim hacmi ve bütçesi de dahil olmak üzere özel gereksinimlere tamamen bağlıdır. Her bir işlem, farklı üretim senaryolarına göre farklı avantajlar sunar.

Ne Zaman Metal Damgalama Seçmeliyiz?

Metal damgalama, nispeten basit, düz veya sığ parçaların yüksek hacimli üretimi için ideal bir seçimdir. Onun temel avantajları hız ve maliyet etkinliği. Bu süreç son derece otomatiktir ve saatte binlerce parça üretebilir. Bu da büyük miktarda bileşen ve düşük birim maliyeti gerektiren endüstriler için mükemmel bir yöntemdir.

- Avantajlar: Yüksek üretim hızı, basit tasarımlar için düşük başlangıç alet maliyetleri ve boşaltma, bükme ve dövme gibi çeşitli işlemlerde çok yönlülük.

- Dezavantajlar: Derin veya karmaşık şekiller oluşturma yeteneği sınırlıdır, potansiyel olarak daha fazla malzeme israfı ve derin çizime kıyasla daha kaba bir bitki.

- Tipik uygulamalar: Otomobil destekleri ve panelleri, elektronik bağlantılar, yıkayıcılar ve endüstriyel donanım.

Otomotiv imalatı gibi hassasiyet ve verimlilik ön planda olan endüstriler için özel sağlayıcılar vazgeçilmezdir. Örneğin, Shaoyi (Ningbo) Metal Technology Co., Ltd. özel otomotiv pres kalıpları oluşturmada uzmanlaşmıştır ve yüksek kalite ve hızlı teslim süresi talep eden OEM'ler ve Birinci Kademe tedarikçiler için prototiplemeden seri üretime kadar kapsamlı çözümler sunar.

Derin Çekme Zamanı

Parça tasarımı önemli derinlik, dikişsiz yapı ve yüksek mukavemet gerektirdiğinde derin çekme üstün bir yöntemdir. Dikişlerin başarısızlık noktası oluşturacağı ya da estetik açıdan istenmeyen silindirik veya kutu şeklindeki ürünlerin üretimine özellikle uygundur.

- Avantajlar: Karmaşık geometrili, sağlam ve dikişsiz parçalar üretme kabiliyeti, içi boş şekiller için mükemmel uygunluk ve iş sertleşmesi sayesinde artırılmış dayanıklılık.

- Dezavantajlar: Daha yüksek başlangıçta kalıp ve kurulum maliyetleri, preslemeden daha yavaş çevrim süreleri ve uygun malzemelerde sınırlamalar (tok metaller tercih edilir).

- Tipik uygulamalar: Tencere ve tavalar, mutfak lavaboları, otomotiv yağ karterleri, yangın söndürücüler ve sprey kutuları.

İşlemi Parçaya Uydurmak

Sonuç olarak, pres kalıbı ile derin çekme kalıbı arasındaki seçim, nihai parçanın tasarım amacına bağlıdır. Stok presleme, düz sac metali keserek ve şekillendirerek yüksek hızda ve ekonomik olarak çok çeşitli bileşenler üretmede üstündür. Hızlı olması ve önemli derinliğe sahip olmayan parçalar için esnek olması, bu yöntemin güçlü yönleridir. Derin çekme işlemi ise aynı düz sac malzemeyi kontrollü bir şekilde derin, dikişsiz, üç boyutlu nesnelere dönüştürmek için özel olarak geliştirilmiştir. İlk yatırım maliyeti daha yüksek ve karmaşık olsa da, presleme ile elde edilemeyen geometrileri ve yapısal bütünlüğü sağlar. Doğru seçim her zaman üretim sürecini parçanın gerekli formu, işlevi ve performansıyla uyumlu hale getiren yöntemdir.

Sıkça Sorulan Sorular

1. Presleme döküm ile kalıp döküm arasındaki fark nedir?

Kalıp basma ve kalıp döküm temelde farklı imalat süreçleridir. Kalıp basma, bir pres ve kalıp kullanarak sac metali şekillendiren veya kesen soğuk şekillendirme işlemidir. Buna karşılık, kalıp döküm, erimiş metalin (alüminyum veya çinko gibi) yüksek basınç altında bir kalıp boşluğuna enjekte edildiği bir süreçtir. Sac metal ile çalışan kalıp basma buna karşın sıvı metalle başlar.

kalıp kesme ile kalıp basma arasındaki fark nedir?

Kalıp kesme, kalıp basmanın özel bir türüdür. 'Kalıp basma' terimi bükmeyi, şekillendirmeyi ve basmayı içeren genel bir kavram iken, 'kalıp kesme' özellikle bir kalıbın belirli bir şekle uygun olarak malzemeyi kesmesi veya delmesi işlemini ifade eder. Temelde kalıp kesme, metal kalıp basma süreçleri ailesi içindeki boşaltma veya delme operasyonudur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —