Sac Kesme Tonajının Hesaplanması: Temel Formül

Özet

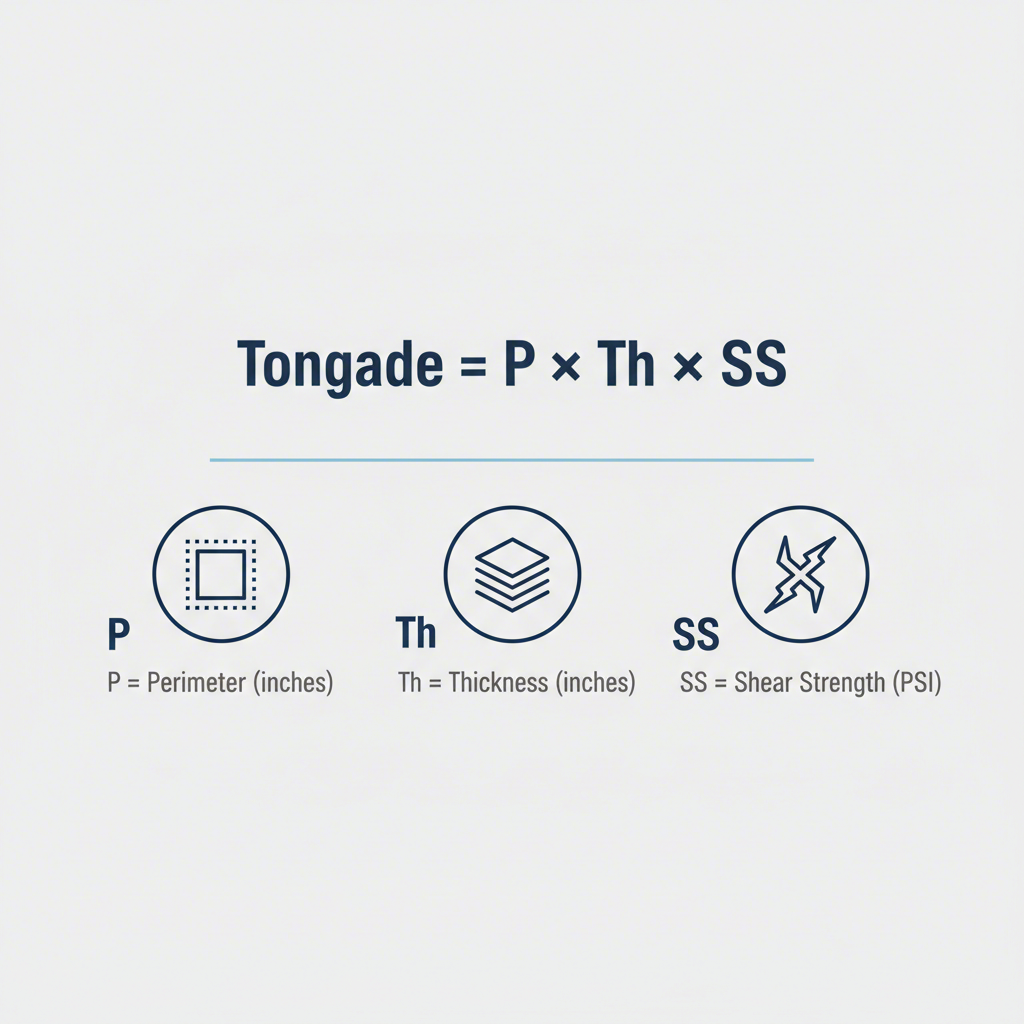

Kalıp tonajı gereksinimlerinin hesaplanması, doğru presi seçmek ve başarılı bir üretim süreci sağlamak için esastır. Temel formül şöyledir: Tonaj = Kesme Çevresi (inç) × Malzeme Kalınlığı (inç) × Malzeme Kesme Mukavemeti (ton/in²) bu hesaplamanın doğruluğu, hafif çelik, alüminyum ve gelişmiş yüksek mukavemetli çelikler gibi farklı metaller arasında önemli ölçüde değişen kesme mukavemeti değerinin hassas bir şekilde kullanılmasına bağlıdır.

Kalıp Tonajı İçin Temel Formül

Herhangi bir kalıp işlemi, bir parçayı kesmek veya şekillendirmek için gereken kuvveti belirlemek açısından kritik bir hesaplamaya dayanır. Bu kuvvet, ton cinsinden ölçülür ve gerekli olan presin boyutunu ve kapasitesini belirler. Yetersiz kapasiteli bir pres kullanmak ekipmanın zarar görmesine ve üretim hatalarına yol açabilirken, fazla kapasiteli bir pres ise verimsiz ve maliyetlidir. Boşaltma ve delme işlemlerinde tonajı hesaplamak için en yaygın kabul gören formül basit ancak güçlüdür.

Birincil formül şu şekilde ifade edilir:

Force (Tons) = P × Th × SS

Bu denklemdeki her değişken, işlemin kritik bir yönünü temsil eder:

- P (Çevre): Bu, inç cinsinden ölçülen yapılan kesimin toplam uzunluğudur. Basit bir yuvarlak delik için bu, çevredir (π × çap). Kare veya dikdörtgen için ise tüm kenarların toplamıdır.

- Th (Kalınlık): Bu, zımbalanan sacın kalınlığı veya ölçüsüdür ve inç cinsinden ölçülür.

- SS (Kesme Mukavemeti): Bu, malzemenin kesilmeye karşı direncini tanımlayan ve ton/inç² olarak ifade edilen malzemenin içsel bir özelliğidir. Bu, doğruluk açısından en önemli değişkendir.

Örneğin, yaklaşık 25 ton/inç² kesme mukavemetine sahip hafif çelikten yapılan 0,10 inç kalınlığında bir levhada 2 inç çapında bir delik açmak için gereken tonajı hesaplamak için: Tonaj = (2 in × 3,1416) × 0,10 in × 25 ton/in² = 15,7 ton. Takım aşınması gibi değişkenleri göz önünde bulundurmak için genellikle %15-20 güvenlik payı eklenmesi yaygın bir uygulamadır.

Bu formülü kendi projenize uygulamak için aşağıdaki adımları izleyin:

- Çevreyi (P) Belirleyin: Tek bir pres stroğunda kesilen tüm kenarların toplam uzunluğunu hesaplayın.

- Malzeme Kalınlığını (Th) Ölçün: Malzemenizin kalınlığını inç cinsinden tam olarak ölçmek için kumpas kullanın.

- Malzeme Kayma Mukavemetini (SS) Belirleyin: Malzemenizin kayma mukavemetini ton/inç² cinsinden bulun. Bu bilgi genellikle malzeme veri sayfalarında veya mühendislik kitaplarında yer alır.

- Tonajı Hesaplayın: Gerekli kuvveti ton cinsinden bulmak için üç değeri birbiriyle çarpın.

- Bir Güvenlik Faktörü Ekleyin: Presinizin yeterli kapasiteye sahip olduğundan emin olmak için hesaplanan tonajınızı %15-20 artırın.

Temel Değişkenlere Derinlemesine Bakış: Malzeme Özellikleri ve Parça Geometrisi

Tonaj hesaplamanızın doğruluğu, kullandığınız veriler kadar iyidir. Çevre ve kalınlık gibi ölçümler basit olsa da, malzemenin kesme mukavemeti sonuç üzerinde büyük etkisi olan karmaşık bir değişkendir. Özellikle modern alaşımlar söz konusu olduğunda bu özelliği yanlış anlamak yaygın bir hata kaynağıdır.

Kesme mukavemeti evrensel bir sabit değildir; malzeme türüne göre büyük ölçüde değişir. Örneğin, yumuşak alüminyumun kesilmesi için gereken kuvvet, sertleştirilmiş paslanmaz çeliğe kıyasla çok daha düşüktür. Otomotiv sektöründe güç/ağırlık oranı nedeniyle giderek daha fazla kullanılan İleri Yüksek Mukavemetli Çelikler (AHSS), geleneksel düşük karbonlu çeliğin birkaç katı kadar yüksek kesme mukavemetine sahip olabilir. Belirtildiği gibi AHSS Kılavuzu , hafif çelik için işe yarayan geleneksel kaba hesaplama yöntemleri, bu gelişmiş malzemeler için gereken tonajı önemli ölçüde düşük tahmin edebilir ve ciddi sorunlara yol açabilir.

Parçanın geometrisi de eşit derecede önemlidir. Kesilen şekle göre çevre, kesin olarak hesaplanmalıdır. Daireler (Çevre = π × çap) veya dikdörtgenler (Çevre = 2 × uzunluk + 2 × genişlik) gibi basit şekiller için bu işlem kolaydır. Karmaşık, düzensiz şekillerde ise çevre, aynı anda kesilen tüm düz ve eğri hat parçalarının toplamıdır.

Malzeme özelliklerindeki farklılıkları göstermek için, yaygın metallerin yaklaşık kesme dayanımı değerlerini içeren bir tablo aşağıdadır:

| Malzeme | Kesme Dayanımı (Ton/in²) |

|---|---|

| Alüminyum (Yumuşak) | ~11 |

| Pirinç (Yarı Sert) | ~20 |

| Hafif Çelik (HR/CR) | ~25-27 |

| Paslanmaz Çelik (Isıl İşlem Görmüş) | ~37 |

| Paslanmaz Çelik (Yarı Sert) | ~50 |

Not: Bu değerler yaklaşık olup, kesin veriler için her zaman malzeme tedarikçinizin teknik özellik sayfasına başvurun.

Hesaplamalarınızın doğruluğunu sağlamak için:

- Malzeme özelliklerini kontrol edin: Kesme gücünü asla varsayma. Her zaman malzemenin belirli alaşım ve sıcaklığı için doğru değeri alın.

- Kalınlığı doğru ölçün: Malzeme kalınlığında küçük değişiklikler, özellikle yüksek dayanıklı malzemelerde nihai tonlamada belirgin bir etkiye sahip olabilir.

- Çevreyi dikkatlice hesaplayın: Karmaşık parçalar için, toplam kesim uzunluğunun doğru hesaplandığını sağlamak için geometriyi daha küçük bölümlere ayırın.

Farklı damgalama işlemleri için hesaplamalar

Güç hesaplamanın temel ilkeleri aynı kalırken, formül farklı damgalama işlemleri için uyarlanmalıdır. Temel fark, işlemin hangi bölümünün enerji tükettiği ve malzemenin nasıl stres altında olduğu ile ilgilidir. Boşluk, yumruklama ve çizim için gereksinimlerin karıştırılması, sıklıkla yanlış hesaplamalara neden olur.

Delme ve Blanko: Bu ikisi de kılcılık işlemleri. Çakmak, bir delik oluşturmak için malzemeyi çıkarırken, boşaltmak daha büyük bir levhalardan bir parçanın profilini keser. Her ikisi için de standart formül (Ton = P × Th × SS) doğrudan uygulanır. Anahtar kesilen parçanın çevresini ve malzemenin kesme dayanıklılığını kullanmaktır. Örneğin, delme işlemi için, "P" delmenin çevresidir; boşaltmada, "P" son parçanın çevresidir.

Çizim: Bu bir şekillendirme işlemidir, kıl kesme değil. Çizim, metal levhayı bir fincan veya kabuk gibi üç boyutlu bir şekle doğru uzatır. Malzeme gerilmeye tabi tutulur, kesilmeye değil. Bu nedenle, hesaplama değiştirilmelidir. Açıklaması: İmalatçı , çizim formülü, materialin kesme sertliğini (SS) En Son Çekici Güç (UTS) - Hayır. Ek olarak, boşluk tutucu veya basınç yastığı için gerekli kuvvet hesaplanmalı ve toplamına eklenmelidir.

Progresif Presleme: Progressive matrosada, basının her darbe ile farklı istasyonlarda birden fazla işlem (örneğin, yumruklama, bükme, şekillendirme) gerçekleşir. Toplam tonlamayı hesaplamak için, aynı anda gerçekleştirilen her işlem için gereken gücü hesaplamalısınız ve sonra hepsini toplamalısınız. Bu, delik açmayı, şekillendirmeyi, bükülmeyi ve hatta yaylı sıvı çekme cihazları ve azot basınç bantlarının uyguladığı kuvveti de içerir.

İşte farklı işlemler için temel değerlendirmelerin karşılaştırması:

| Operasyon | Ana Güç Faktörü | Çapraz (P) Ölçülmüş | Dikkat Etmemiz Gereken Diğer Güçler |

|---|---|---|---|

| Yumruk atma | Kırma gücü (SS) | Çarpma çevresini | Stripper yay basıncı |

| Boşaltma | Kırma gücü (SS) | Çömelmiş bölümün çevresinde | Stripper yay basıncı |

| Çizim | En Son Çekici Güç (UTS) | Çekilen bardağın/kafesin çevresinde | Boşluk tutucu / bant basıncı |

Doğru hesaplamayı seçmek için şu kontrol listesini kullanın:

- [ ] Operasyon öncelikle malzemeyi kesmek mi? Eğer evet ise kesme gücü formülünü kullanın.

- [ ] Bu işlem, malzemeyi 3 boyutlu bir şekle doğru uzatmak mı yoksa şekillendirmek mi? Eğer evet ise, germe dayanıklılığı formülünü kullanın ve bant basıncını ekleyin.

- [ ] Bir baskı hamlesinde birden fazla ameliyat mı oluyor? Eğer evet ise, her biri için tonlamayı hesaplayın ve toplamı yapın.

Tonnayı Etkilen Gelişmiş Düşünceler ve Faktörler

Temel formül sağlam bir tahmin sağlar, ancak gerçek bir üretim ortamında, diğer birçok faktör gerekli gerçek tonlamayı etkileyebilir. Bu ayrıntıları göz ardı etmek, yanlış tahminlere ve işleme sorunlarına yol açabilir. Deneyimli mühendisler hesaplamalarını düzeltmek ve işlemin istikrarını sağlamak için bu nüansları hesaba katarlar.

En önemli faktörlerden biri aletlerin durumudur. Standart formül genellikle tüm malzeme kalınlığını kullanarak sıkıcı aletleri telafi eder. Ancak keskin aletler, malzemenin kalınlığının sadece bir kısmını (genellikle %20-50'ini) penetreden sonra kırılmasına neden olur ve böylece gerekli kuvveti azaltır. Tersine, yıpranmış veya sıkıcı aletler önemli ölçüde daha fazla tonaj gerektirecektir. Diğer faktörler arasında, yumrukla matris arasındaki boşluk, malzemenin sertliği ve basın hızı bulunur.

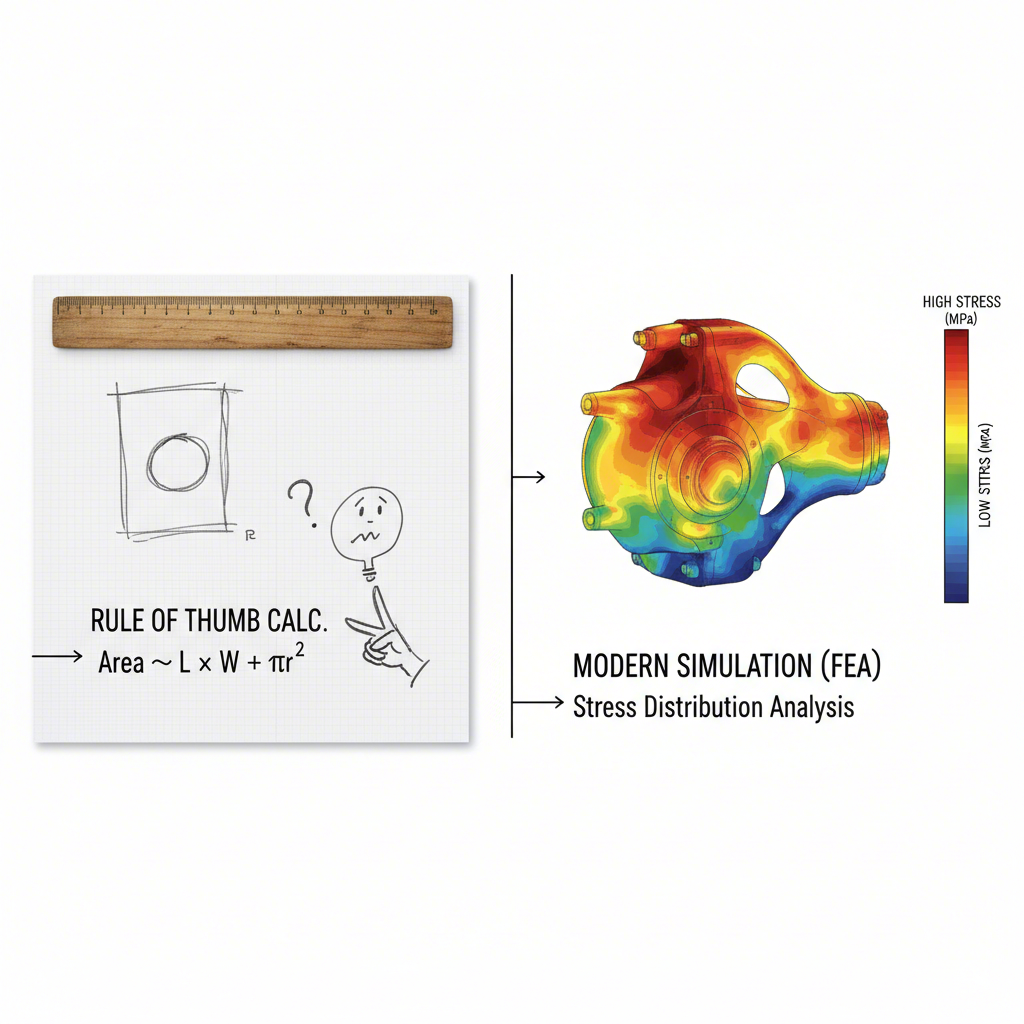

Ayrıca, tonluk (artı kuvveti) ve enerji arasında kritik bir ayrım vardır. Bir basın, yeterli tonluk derecesine sahip olabilir, ancak özellikle basın darbeinde malzemeyi yüksek seviyede kullanan derin çekim işlemleri için işi tamamlamak için yeterli enerjiye sahip değildir. Bu da basının darbe altındaki durmasına neden olabilir. Modern yaklaşımlar, el hesaplamalarının sınırlarını aşmak için sonlu element analizi (FEA) ve simülasyon yazılımına giderek daha fazla güveniyor. Şöyle diyor: Ştamplama Simülasyonu , bu araçlar, tüm şekillendirme süreci boyunca malzeme iş sertleşmesi, springback ve bağlayıcı basıncı gibi karmaşık faktörleri doğru bir şekilde modelleyebilir. Karmaşık bileşenler için, özellikle otomotiv sektöründe, gelişmiş CAE simülasyonlarının kullanılması artık lüks değil, zorunluluktur. Önde gelen tedarikçiler gibi Shaoyi (Ningbo) Metal Technology Co., Ltd. bu teknolojileri otomobil damgalama matkapları ve bileşenlerinin üretimi sırasında hassasiyet ve verimliliği sağlamak için kullanın.

Daha güvenilir ve güvenli işlemler için, aşağıdaki önerileri düşünün:

- Bir Güvenlik Faktörü Uygulayın: Malzeme değişiklikleri ve takım aşınması için bir tampon oluşturmak amacıyla hesaplanan tonajınıza her zaman en az %15-20 ekleyin.

- Tüm Kuvvetleri Dikkate Alın: Karmaşık kalıplarda, toplamınıza azot yayları, basınç plakaları ve tahrikli kamların kuvvetlerini eklemeyi unutmayın.

- Takım Keskinliğini Dikkate Alın: Çok keskin takımlar kullanıyorsanız, daha düşük bir tonaj değeri kullanabilme ihtimaliniz olabilir; ancak körelmiş takımlar için hesaplama yapmak, daha güvenli bir üst sınır sağlar.

- Yükü Dengede Tutturun: Büyük preslerde veya progresif kalıplarda, hem presin hem de kalıbın erken aşınmasını önlemek için yükün pres tablası boyunca dengeli dağıldığından emin olun.

Sıkça Sorulan Sorular

1. Sacın delinmesi için tonaj nasıl hesaplanır?

Sacın delinmesi ve kesilmesi için tonaj hesaplamasının en yaygın yöntemi şu formülü kullanmaktır: Tonaj = Kesilen alanın çevresi (inç cinsinden) × Malzeme kalınlığı (inç cinsinden) × Malzemenin kayma mukavemeti (inç kare başına ton cinsinden). Kayma mukavemeti değeri çok önemlidir ve kullanılan metal türüne göre büyük ölçüde değişir.

2. Tonaj ihtiyacı nasıl hesaplanır?

Toplam tonaj ihtiyacını hesaplamak için ilk olarak tek bir pres strokunda yapılan tüm işlemleri belirlemelisiniz. Basit bir boşaltma işlemi için standart formülü uygularsınız (Çevre × Kalınlık × Kayma Mukavemeti). Birden fazla istasyona sahip progresif bir kalıp için aynı anda çalışan her istasyonun (örneğin, delme, şekillendirme, bükme) tonajını ayrı ayrı hesaplamalı ve sonra bu değerleri toplayarak toplam gerekli tonajı elde etmelisiniz.

3. Dövme pres tonajı nasıl hesaplanır?

Bir dövme presi için tonaj hesaplama, sacın kesilmesine dayalı olan presleme işleminden temelde farklıdır. Çevre uzunluğuna dayalı kesme hareketinin aksine, dövme işlemi bir miktar malzemenin sıkıştırılmasını içerir. Formül daha karmaşıktır ve genellikle dövmenin izdüşüm alanına, dövme sıcaklığındaki malzemenin akma gerilimine ve bir şekil karmaşıklık faktörüne ilişkilidir. Bu nedenle presleme tonaj hesaplamalarıyla birbirinin yerine kullanılamaz.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —