Sac Kesme Kalıpları için Gerekli Önleyici Bakım

Özet

Kalıp pres makineleri için önleyici bakım, takım koşullarını korumak ve arızaları önlemek amacıyla tasarlanmış düzenli prosedürlerden oluşan sistematik bir programdır. Bu proaktif strateji, artıkları temizlemek için rutin temizlik işlemlerini, aşınma ve hasarlar için detaylı incelemeleri, kesici kenarların periyodik olarak bilenmesini ve hareketli bileşenlerin uygun şekilde yağlanmasını içerir. Temel hedef, takımların ömrünü uzatmak, parça kalitesinin tutarlı olmasını sağlamak ve maliyetli, planlanmamış duruş sürelerini en aza indirmektir; böylece tepkisel onarım modelinden proaktif bakım kültürünün benimsenmesine geçiş sağlanır.

Neden Proaktif Yaklaşım Kaçınılmazdır

Metal presleme dünyasında kalıp bakımı ile kalıp onarımı arasındaki ayrım çok önemlidir. Kalıp onarımı, reaktif ve genellikle panikli bir süreçtir; kırık paletleri onarmak, beklenmedik şekilde kırılan bileşenleri değiştirmek ya da hatalı parçalar üreten bir kalıbı sorun gidermek içerir. Buna karşılık, önleyici bakım (PM), bu arızaların hiç olmamasını amaçlayan dikkatle planlanmış ve zamanlanan eylemler dizisidir. Bir makalede detaylandırıldığı gibi İmalatçı gerçek bakım, normal aşınmaya bağlı olarak kesici bölümlerin bilenmesi ve felaket bir arızaya neden olmadan önce gevşek sabitleyicilerin denetlenmesi gibi işlemleri kapsar.

Resmi bir PM programı uygulamak, herhangi bir pres tesisinde operasyonel mükemmellik için temel oluşturur. Düzenli bakım yapılmadığı takdirde kalıplar yağ birikimi, hizalanmama veya bileşen yorgunluğu gibi sorunlarla karşı karşıya kalabilir ve bu da önemli üretim sorunlarına yol açabilir. Proaktif bir yaklaşım, kalıp yatırımlarınızın korunmasını sağlarken aynı zamanda üretilen her parçanın kalitesini garanti altına alır. Reaktif yaklaşımdan proaktif yaklaşıma geçiş sadece şeyleri onarmakla ilgili değildir; daha kararlı, öngörülebilir ve kârlı bir üretim ortamı yaratmakla ilgilidir.

Etkili bir PM programı için iş gerekçesi son derece olumludur ve planlanmayan duruş süreleri ile acil onarımlarla ilişkili yüksek maliyetlerin önlenmesiyle güçlü bir yatırım getirisi sağlar. Tutarlı bir bakım programının kurulmasının temel faydaları şunlardır:

- Uzatılmış Kalıp Ömrü: Düzenli bakım, kritik bileşenlerdeki aşınmayı ve yıpranmayı azaltarak kalıp ekipmanlarınızın kullanım ömrünü maksimize eder.

- Tutarlı Parça Kalitesi: İyi bakılan kalıplar, boyutsal ve estetik özellikler açısından tutarlı şekilde belirtimlere uyan parçalar üretir ve hurda oranlarını ile yeniden işleme ihtiyacını büyük ölçüde azaltır.

- Kısaltılmış Dinlenme Zamanı: Proaktif bakım, sorunlar arızaya dönüşmeden önce tespit edilmesini sağlayarak üretim hatlarının sorunsuz ve öngörülebilir şekilde çalışmaya devam etmesini garanti altına alır.

- Anlamlı Maliyet Tasarrufu: Büyük arızaların önlenmesi, acil tamirat maliyetlerinin, hızlandırılmış parça sevkiyatının ve kaçırılan üretim fırsatlarının yüksek maliyetlerinden kaçınmayı sağlar.

- Operasyonel verimliliğin iyileştirilmesi: Güvenilir ve iyi bakılan bir takım seti, daha az kesintiyle daha düzgün ve hızlı üretim süreçlerine olanak tanır.

Temel Kalıp Bakım Kontrol Listesi

Başarılı bir önleyici bakım programı, kapsamlı ve tekrarlanabilir prosedürlere dayanır. Her adım, sorunlar büyümeden önce tespit edilmesi ve düzeltilmesi için tasarlanmıştır. Her kalıp benzersiz olsa da, kapsamlı bir kontrol listesi, takım odanız için standart çalışma prosedürü olarak hizmet etmelidir. Bu kontrol listesi, kritik muayene noktalarının gözden kaçırılmamasını ve bakımların tüm vardiyalarda ve personel arasında tutarlı şekilde gerçekleştirilmesini sağlar.

Kalıp bakım rutininizin temelini oluşturması gereken temel görevlerin bir açıklaması aşağıda verilmiştir:

- Yeterli Temizlik: İlk adım her zaman kalıbı tamamen temizlemektir. Bu işlem, tüm yüzeylerden metal parçaları, talaşlar ve yağ birikintileri gibi artıkların uzaklaştırılmasını içerir. Temiz bir kalıp sadece daha güvenli kullanım sunmakla kalmaz, aynı zamanda doğru bir muayene yapılmasını da mümkün kılar. Temizleme sonrası kalıp paslanmayı önlemek için iyice kurutulmalıdır.

- Ayrıntılı Muayene: Kalıp temizlendikten sonra kapsamlı bir görsel muayene başlayabilir. Bu, kritik bir tanı aşamasıdır. Teknisyenlerin gevşek veya eksik sabitleyicilere ve konik pimlere, kırık veya yorulmuş yaylara, aşınma plakalarında veya kam yüzeylerinde kazıma belirtilerine dikkat etmeleri gerekir. Manor Tool bu muayenenin ayrıca aşınma için stripper yüzeylerini ve herhangi bir çatlak veya kırık için kalıp bölümlerini de içermesi gerektiğini belirtiyor.

- Bileşen Bilenmesi: Kesme kenarları ve zımbalar zamanla doğal olarak körelir ve bu da parçalarda kıvrım (burr) oluşmasına ve tonaj gereksiniminin artmasına neden olur. Temiz kesim işlemini yeniden sağlamak için bu bileşenler periyodik olarak bilenmelidir. Parça kalitesi önemli ölçüde düşmeden önce bunun ele alınması çok önemlidir.

- Uygun Yağlama: Kalıp içindeki tüm uyumlu ve hareketli yüzeyler uygun şekilde yağlanmalıdır. Bu, kam, kılavuz pimleri ve diğer bileşenlerin sorunsuz çalışmasını sağlayarak sürtünmeyi ve aşınmayı azaltır.

- Bileşen ve Güvenlik Kontrolü: Tüm kesme matkaplarının tutucularında sıkıca oturduğundan ve tüm emniyet koruyucularının yerinde olduğundan ve düzgün çalıştığından emin olun. Ayrıca, Wisconsin Metal Parts'ın önerdiği gibi, önceki çalışmadan kalan son parçayı ve şeridin ucunu, çapaklar veya ölçü sınırlarına uymayan boyutlar gibi sorun belirtileri açısından kontrol etmenin de sırasıdır. Wisconsin Metal Parts .

Gelişmiş Teknikler: Bileyici Ayarlamayı ve Şimleme İşlemini Ustalaşmak

Temel kontrol listesinin ötesinde, daha yüksek bir beceri ve teknik anlayış gerektiren bazı bakım görevleri vardır. Doğru yapıldığında kalıp ömrünü ve performansını önemli ölçüde artırabilen uygun bileyici ayarlama ve şimleme işlemi bu işlemlerden ikisidir. Ancak yanlış uygulandığında ciddi hasara neden olabilir.

Hassas Bileyici Ayarlama

Bileyici taşlama, sadece bir kenarı aşındırmaktan daha fazlasıdır. Bu işlem, takım çeliğinin türüne, kullanılan taşlama taşına ve kesme makası geometrisine dikkatli bir şekilde dikkat etmeyi gerektirir. D2 gibi sert takım çelikleri için yanlış bir taşlama taşı kullanmak, aşırı ısı birikimine neden olabilir ve bu da kalıp bölümünün yumuşamasına, ısıl çatlamasına veya çatlamasına yol açabilir. Taşın doğru şekilde dağılmasını sağlayacak bir taşı kullanmak ve bölgenin soğuk kalması için bol miktarda soğutucu sıvı uygulamak esastır. Ayrıca, kesme bölümlerinde doğru kesme açısını taşlamak, kesme kuvvetini azaltmak, kalıp ve pres üzerindeki şoku en aza indirmek ve hizalamayı korumak için dengeli bir kesme hareketi sağlamak açısından hayati öneme sahiptir.

Stratejik Şimleme

Bileşenler aşındıkça veya bilenirken farklı kalıp istasyonlarının hassas zamanlamasını ve yüksekliğini korumak için genellikle ayar plakaları (şim) kullanılması gerekir. Ancak, doğru şimleme için katı kurallar vardır. Yaygın bir hata, birden fazla ince şimi üst üste koymaktır. Bu, baskı altında esneyebilen 'süngerimsi' bir temel oluşturarak kararsızlığa ve harekete neden olabilir. Doğru yaklaşım, daha az ancak daha kalın şim kullanmaktır. Ayrıca, şimlerin vida ve pimler için yeterli boşluğa sahip olduğundan emin olmak ve hurda düşme deliklerini tıkamadıklarından emin olmak da çok önemlidir. Kurulumdan önce, şimlerin üzerindeki tüm çapaklar mutlaka alınmalıdır, böylece mükemmel şekilde düz otururlar.

İlk kalıp montajının kalitesi, kalıbın ne kadar etkili bakılabileceğini önemli ölçüde etkiler. Saygın bir üreticiden yüksek hassasiyetli takım ekipmanlarla başlamak, bakım işlemlerini kolaylaştırır ve genel performansı artırır. Otomotiv gibi karmaşık ve dayanıklı takımlar gerektiren endüstrilerde uzmanlarla ortaklık kurmak kilit öneme sahiptir. Örneğin, sektör liderleri özel otomotiv pres kalıpları shaoyi (Ningbo) Metal Technology Co., Ltd. gibi şirketler, uzun vadeli önleyici bakımı daha etkili ve öngörülebilir kılan bir kalite temeli sağlar.

Yapılandırılmış Bir Önleyici Bakım Programı Uygulamak

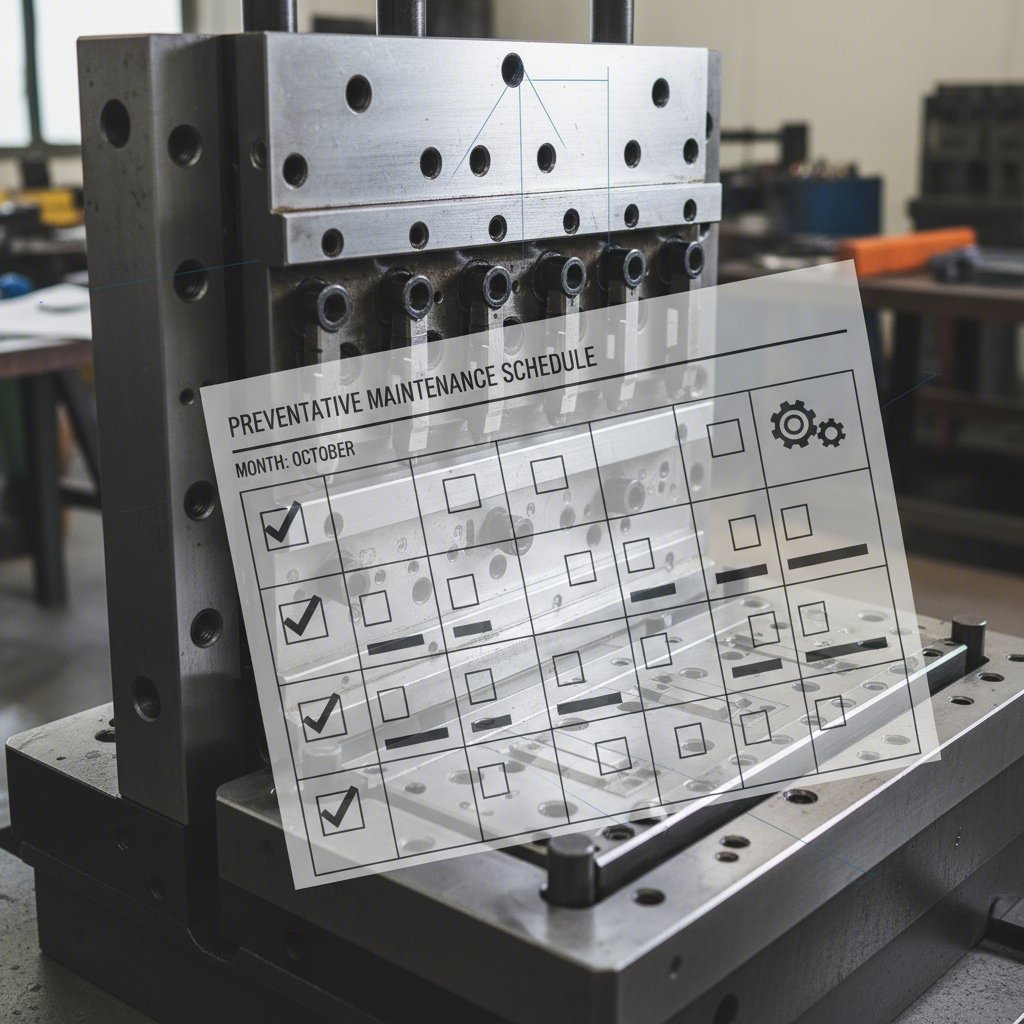

Etkin bir önleyici bakım programı gayriresmi veya ara sıra yapılan bir faaliyet olamaz; bunun iş akışınızın yapılandırılmış ve dokümante edilmiş bir parçası olması gerekir. Tesadüfi onarımlardan planlı bir sisteme geçiş, başarılı saclama operasyonlarını diğerlerinden ayıran temel faktördür. Amaç, bir arızanın meydana gelmesini beklemek yerine, verilere ve deneyime dayalı olarak öngörülebilir bir bakım döngüsü yaratmaktır.

İlk adım, bir program oluşturmakdır. Bakım aralıkları belirli sayıda pres darbesine, toplam üretim sayısına veya takvim temelli bir programa göre belirlenebilir. Yüksek hacimli üretimler için her 50.000 veya 100.000 darbeden sonra bakım yapılması uygun olabilir. Daha az sıklıkla yapılan işler için ise zaman temelli muayene daha iyi olabilir. Bu program, ne zaman bakım gerekeceğini tahmin etmenize yardımcı olur ve böylece durma süreleri için planlama yapmanıza ve gerekli kaynakların mevcut olmasını sağlamaya olanak tanır.

Dokümantasyon, başarılı bir PM programının temel taşıdır. Her kalıp servis edildiğinde yapılan iş, bir kalıp bakım kartına veya dijital bir kayda kaydedilmelidir. Bu kayıt, tarihi, teknisyenin adını, muayene bulgularının açıklamasını ve yapılan onarımlarla ayarlamaların ayrıntılarını içermelidir. Bu tarihsel veri, tekrar eden sorunları belirlemek, bileşen ömrünü tahmin etmek ve bakım aralıklarını zaman içinde iyileştirmek açısından çok değerlidir. Ayrıca yüksek aşınma gösteren parçalar için yedek parça envanterini yönetmeye yardımcı olur ve bunların ihtiyaç anında mevcut olmasını sağlayarak durma süresinin en aza indirilmesine katkıda bulunur.

Son olarak, sorumlulukları tanımlamak çok önemlidir. Bakım genellikle kalıpçılar tarafından yapılır ancak pres operatörleri de ilk savunma hattı olarak rol oynarlar. Operatörlerin, anormal sesler, parça kalitesindeki değişimler veya artan tonaj gibi bir sorunun erken uyarı işaretlerini tanımaları ve bunları hemen rapor etmeleri için eğitim almaları gerekir. Bu iş birliği yaklaşımı, potansiyel sorunların büyük bir arızaya neden olmasından önce tespit edilmesini ve giderilmesini sağlayarak tüm PM programının daha etkili olmasını sağlar.

Sıkça Sorulan Sorular

1. Kalıp bakımı ile kalıp onarımı arasında ne fark vardır?

Kalıp bakımı, gelecekteki sorunları önlemek amacıyla kalıbın düzenli olarak temizlenmesi, muayene edilmesi ve servis edilmesi şeklinde yapılan proaktif bir süreçtir. Buna karşılık kalıp onarımı, kalıbın bozulması ya da zaten kusurlu parçalar üretmeye başlamasından sonra yapılan reaktif bir süreçtir. İyi bir PM programı, acil kalıp onarımına olan ihtiyacı en aza indirmeyi amaçlar.

2. Bir sac kesme kalıbı ne sıklıkta bakım yapılmalıdır?

Bakım sıklığı, kalıbın karmaşıklığı, basılan malzeme, üretim hacmi ve takımın yaşı gibi birkaç faktöre bağlıdır. Yaygın bir yöntem, bakımın pres strok sayısı temelinde planlanmasıdır (örneğin her 50.000 strokta). Düşük hacimli takımlar için zaman tabanlı bir program (örneğin üç ayda bir veya altı ayda bir) daha uygun olabilir.

3. Bir kalıbın bakım gerektirdiğinin en yaygın belirtileri nelerdir?

En yaygın göstergeler arasında basılan parçalarda dikkat çekici bir şekilde artan çapaklar, parçaların boyutsal tolerans dışına çıkması, işleme sırasında takımdan gelen alışılmadık sesler ve işi gerçekleştirmek için gereken pres tonajında artış bulunur. Presin son parçasının düzenli olarak kontrol edilmesi, bu sorunların erken tespit edilmesine yardımcı olabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —