Metal Lazer Kesim Hizmetleri Çözümlendi: Teklif Almadan Nihai Parçaya Kadar

Metal İmalatı için Lazer Kesme Teknolojisini Anlamak

İşte imkansız derecede hassas metal bileşenleri nasıl ürettiklerini ve karmaşık desenlerle bıçak gibi keskin kenarları merak ettiniz mi? Cevap, modern imalatta en dönüştürücü teknolojilerden birinde yatıyor: metalin lazer ile kesilmesi. Bu süreç, daha yavaş mekanik yöntemlerin yerini alarak endüstrinin metal işleme yaklaşımını kökten değiştirdi ve bunu hız, doğruluk ve dikkat çekici çok yönlülük ile yaptı.

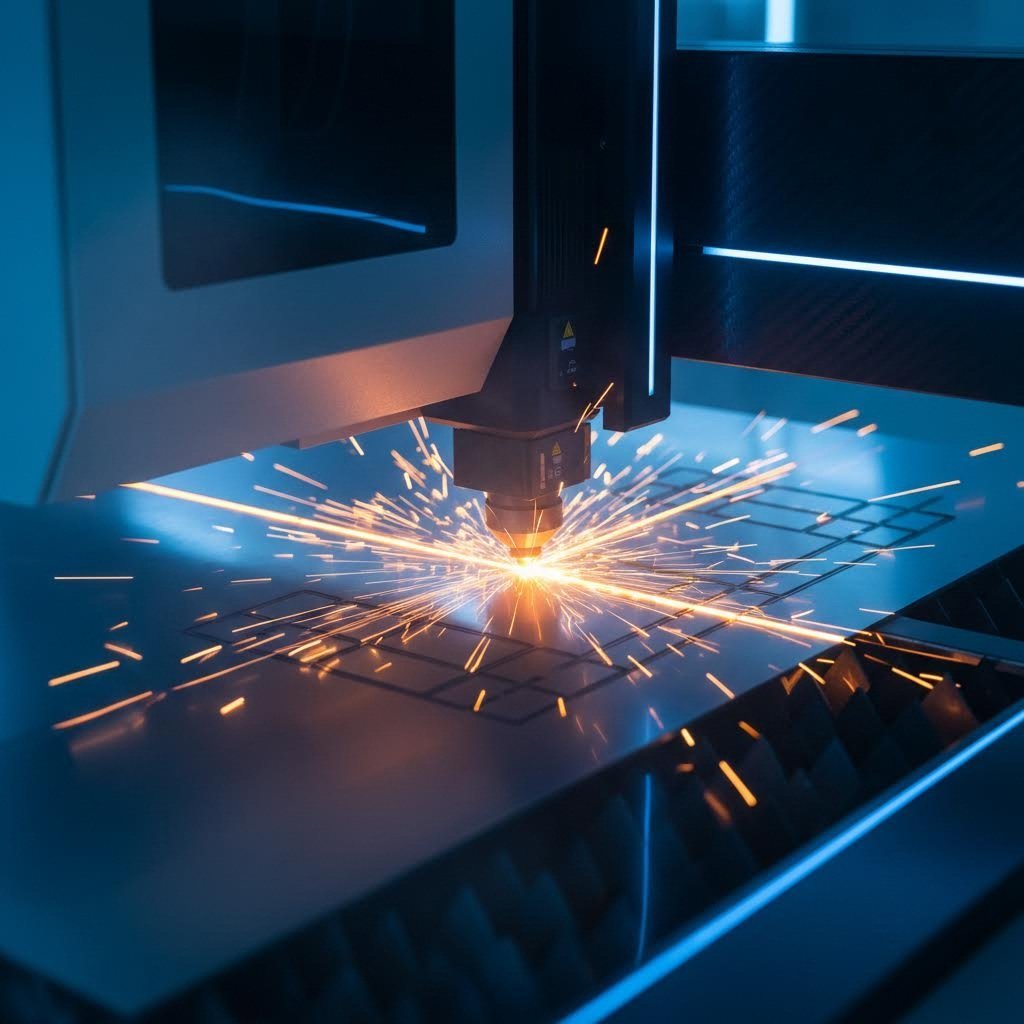

Lazer kesme, bilgisayar programlı bir yol boyunca metali eritmek, yakmak veya buharlaştırmak için yüksek oranda odaklanmış bir ışık hüzmesi kullanan termal tabanlı bir süreçtir ve bu da minimum malzeme kaybıyla hassas kesimler oluşturur.

Peki, lazer kesim tam olarak nedir ve neden otomotiv parçalarından mimari metal işçiliğine kadar her şey için vazgeçilmez çözüm haline gelmiştir? Temel unsurları açıklayalım ki tasarımlarınızı bir profesyonel metal lazer kesim hizmetine gönderdiğinizde tam olarak ne olduğunu anlayabilesiniz .

Odaklanmış Işığın Ham Metali Nasıl Dönüştürdüğü

Bir büyüteç camı ile güneş ışığını odakladığınızı düşünün, ancak bu prensibi katbekat artırın. Esasen lazerle kesme işlemi de böyle çalışır. Bu süreç, özel bir ortamın yüksek oranda odaklanmış, koherent bir ışık hüzmesi ürettiği rezonatör adı verilen bir cihaz içinde başlar.

İşte burası gerçekten etkileyici hale geliyor. Fotonlar, lazer ortamındaki elektronlarla etkileşime girdiğinde uyarılmış emisyon adı verilen bir zincirleme reaksiyonu tetikler. Her uyarılmış elektron, özdeş bir foton salar ve mükemmel şekilde senkronize olmuş ışık dalgalarının birikimini oluşturur. Bu fotonlar, yarı şeffaf bir yüzeyden güçlü ve yoğun bir hüzme olarak geçebilecek kadar yüksek şiddete ulaşana dek aynalar arasında ileri geri yansır.

Işın rezonatörden çıktığında, odaklayıcı bir lensten geçmeden önce bir dizi ayna veya fiber optik kablodan ilerler. Bu lens, tüm bu enerjiyi milimetrenin onda biri kadar dar bir çapa odaklar. Sonuç? Neredeyse herhangi bir metali eritecek veya buharlaştırabilecek kadar yüksek sıcaklıklara ulaşabilen lokalize bir ısı noktası demektir.

Hassas Metal İmalatının Ardındaki Bilim

Lazer metal kesimin nasıl bu kadar dikkat çekici doğrulukta olduğunu merak ediyor olabilirsiniz. Sırrı, bilgisayar kontrollü süreçte yatmaktadır. Herhangi bir kesim işlemi başlamadan önce, tasarım dosyanız G-koda dönüştürülür; bu temelde lazer kafasına nereye hareket edeceğini tam olarak söyleyen makine tarafından okunabilir talimatlardır.

Odaklanmış ışın metal yüzeye temas ettiğinde kullanılan malzeme ve tekniğe bağlı olarak üç şeyden biri gerçekleşir:

- Füzyon kesme: Azot gibi yüksek basınçlı bir inert gaz püskürtüsü, erimiş malzemeyi kesim bölgesinden uzaklaştırırken kenarı oksidasyondan korur

- Alev kesimi: Oksijen, kesme hızını artıran ekzotermik bir reaksiyon oluşturarak sürece yardımcı olur

- Buharlaştırma kesme: İnce veya hassas malzemeler için lazer gaz desteği olmadan doğrudan malzeme ablasyonu gerçekleştirir

Bu hassasiyet, lazerle kesme metal hizmetlerinin doğruluk ve tekrarlanabilirlik açısından sektör standardı olmasının nedenidir. CNC kontrol, hızlı ayarlamalar yapmayı, otomatik kesim yollarını ve bir prototip mi yoksa binlerce üretim parçası mı ihtiyacınız olsun, sürekli olarak aynı parçaları üretmeyi mümkün kılar.

Bu kılavuz boyunca, farklı lazer teknolojilerinin nasıl karşılaştırıldığını, çeşitli uygulamalar için hangi metallerin en iyi şekilde çalıştığını ve maliyet açısından verimli sonuçlar elde etmek için tasarımlarınızı nasıl optimize edebileceğinizi keşfedeceksiniz. Bir üretim projesi için parça temin ediyor olun ya da özel metal işi seçeneklerini değerlendiriyor olun, bu temel bilgileri anlamak, bilinçli kararlar almanıza ve hizmet sağlayıcılarla etkili iletişim kurmanıza yardımcı olacaktır.

CO2, Fiber ve Nd:YAG Lazer Teknolojileri Açıklanıyor

Lazer kesmenin temel fiziğini anladıktan sonra, aslında asıl önemli olan soru şu: projenizi hangi lazer türü ele almalıdır? Tüm lazerler eşit yaratılmamıştır ve yanlış teknolojiyi seçmek, üretim süresinin uzamasına, maliyetlerin artmasına veya kenar kalitesinin düşük olmasına neden olabilir. Metal imalat hizmetleri satın alırken karşılaşacağınız üç ana lazer kesim makinesi seçeneğini aydınlatmaya çalışalım.

Metal Uygulamaları için Fiber Lazerler vs CO2

Metal için bir lazer kesim makinesi değerlendirirken genellikle karşılaştığınız iki baskın teknolojiyle karşılaşacaksınız: CO2 ve fiber lazerler. Her biri farklı senaryolarda üstün performans gösterir ve bu teknolojilerin güçlü yönlerini anlamak, teknolojiyi özel malzeme ihtiyaçlarınıza uygun hale getirmenize yardımcı olur.

CO2 lazerleri karbon dioksit içeren bir gaz karışımı kullanarak 10,6 mikron dalga boyunda kızılötesi ışık üretir. Bu makineler 1970'lerden beri sektörün temel taşı olmuştur ve çok yönlülükleri nedeniyle hâlâ popülerdir. Bir CO2 lazer kesme makinesi özellikle kalın kesimli düşük karbonlu çelik ve paslanmaz çelik gibi daha kalın malzemeleri oldukça iyi işler. 'den yapılan araştırmalara göre Laser Expertise Ltd , 4-5 kW'de çalışan modern CO2 sistemleri 25 mm kalınlığa kadar düşük karbonlu çelik ve 20 mm kalınlığa kadar paslanmaz çelik kesebilir.

CO2 teknolojisini öne çıkaran nedir? Daha uzun dalga boyu, organik malzemelerle etkili bir şekilde etkileşime girer ve bu nedenle atölyeniz plastik, ahşap veya tekstil işleme konularında da faaliyet gösteriyorsa bu makineleri ideal hale getirir. Ancak aynı dalga boyu özelliği, bakır ve alüminyum gibi yüksek yansıtma özelliğine sahip metallerde ışının geri yansıyarak optik bileşenlere zarar vermesi şeklinde zorluklar yaratabilir.

Fiber lazerler metal kesme lazer makinesi teknolojisinin yeni nesil temsilcileridir. Daha kısa olan 1,06 mikron dalga boyunda çalışan fiber sistemler, ince ve orta kalınlıktaki metallerde olağanüstü performans sunar. Bu makineler elektrik enerjisini lazer ışığına son derece verimli bir şekilde dönüştürür ve bu verim genellikle CO2 sistemlerinin yaklaşık %10-15'ine kıyasla %30-50 arasındadır.

6 mm'nin altındaki malzemeleri işlerken sac metal lazer kesme makinesi kullanıyorsanız, fiber teknolojisi genellikle önemli ölçüde daha hızlı kesme hızları sağlar. Kısa dalga boyu, fiber lazerlerin alüminyum, pirinç ve bakır gibi yansıtıcı metalleri daha güvenilir şekilde işlemesini de mümkün kılar. Birçok fiber lazer kesim hizmeti sağlayıcısı, eşdeğer CO2 sistemlerine kıyasla ince paslanmaz çelikte 2-3 kat daha hızlı işlem bildirmektedir.

Lazer Teknolojisini Malzeme İhtiyaçlarınıza Uydurma

Nd:YAG Lazerler bir metal kesme alanında özel bir niş alan kaplar . Bu katı hal sistemleri, fiber lazerlerle benzer şekilde 1,06 mikronluk dalga boyunda çalışır ancak optik lif yerine kristal bir ortam kullanır. Ana avantajları? Işını robotik kollar veya otomotiv üretim hatlarındaki erişimi zor bölgelere optik fiberler aracılığıyla taşıyabilme yetenekleridir.

Lazer kesim uzmanlarının belgelerine göre kaynaklanan araştırmalara göre, Nd:YAG sistemleri üç özel durumda üstün performans gösterir:

- Aşırı küçük odak noktalarının gerekli olduğu ince malzemeler üzerinde yapılan detaylı işlemler

- Gümüş alaşımları gibi yüksek yansıtma özelliğine sahip metallerin düzenli üretimde kesilmesi

- Işının esnek bir şekilde optik fiberler aracılığıyla iş parçasına iletilmesinin gerektiği uygulamalar

Ancak Nd:YAG lazerleri, plastik ve ahşap ürünler gibi çoğu organik maddeye işlem yapamaz çünkü bu maddeler ışık dalgalarına geçirgendir. Bu sınırlama, genel amaçlı imalat atölyelerinde nadiren görülmesine neden olur; ancak özel üretim hücreleri için değerini korur.

Proje gereksinimlerinize uygun lazer kesme makinesi sac metal teknolojisini hızlıca belirlemenize yardımcı olmak için kapsamlı bir karşılaştırma aşağıdadır:

| Faktör | Co2 laser | Fiber Laser | Nd:YAG Lazer |

|---|---|---|---|

| İdeal Malzeme Tipleri | Yumuşak çelik, paslanmaz çelik, plastikler, ahşap, tekstil | İnce metaller, yansıtıcı metaller (alüminyum, bakır, pirinç) | Yansıtıcı alaşımlar, ince detaylı işler, gümüş |

| Kalınlık Kapasitesi | 25 mm'ye kadar yumuşak çelik, 20 mm paslanmaz | En iyisi 20 mm'nin altında, ince kalınlıklarda üstün performans gösterir | Genellikle sadece ince kesitler |

| Kesme Hızı (İnce Metal) | Orta derecede | En hızlı seçenek | Orta ila yavaş |

| Enerji Verimliliği | %10-15 duvar prizi verimliliği | %30-50 duvar fişi verimliliği | %3-5 duvar fişi verimliliği |

| Bakım gereksinimleri | Daha yüksek (aynalar, gaz takviyeleri, türbinler) | Daha düşük (katı hal, minimum optikler) | Orta düzey (lamba veya diyot değişimi) |

| Tipik Uygulamalar | Genel imalat, kalın plaka, farklı malzemelerin bir arada kullanıldığı atölyeler | Yüksek hacimli ince metal üretimi, otomotiv parçaları | Robotik kaynak hücreleri, özel ince kesim uygulamaları |

Peki teklif talep ederken hangi teknolojiyi belirtmelisiniz? Çoğu metal işleme projesi için seçim, malzeme türüne ve kalınlığına bağlıdır. 12 mm'den daha kalın çelik plaka kesiyorsanız, CO2 hâlâ oldukça rekabetçi olmaya devam eder. İnce paslanmaz çelik veya alüminyum bileşenlerin yüksek hacimli üretiminde ise fiber lazer kesim hizmetleri genellikle hız ve kenar kalitesi açısından en iyi kombinasyonu sunar. Ayrıca uygulamanız son derece ince detaylar gerektiriyorsa ya da yüksek yansıtmalı özel alaşımlar içeriyorsa, Nd:YAG bu prim ücreti için değer kazanabilir.

Bu farklılıkları anlamak, hizmet sağlayıcıları değerlendirirken daha akıllıca sorular sormanızı sağlar ve parçalarınızın özel gereksinimlerinize uygun şekilde optimize edilmiş ekipmanlarda işlenmesini garanti altına alır. Bir sonraki adımda, her bir teknolojinin hangi metalleri en iyi şekilde işleyebildiğini ve tasarımınız için dikkate almanız gereken kalınlık sınırlarını inceleyeceğiz.

Metal Uyumluluk ve Kalınlık Sınırları Kılavuzu

Farklı lazer teknolojilerinin nasıl çalıştığını öğrendiniz, ancak her alıcının aklında olan pratik soru şu: lazer kesme, projenizin gerektirdiği özel metali işleyebilir mi? Cevap, lazer enerjisinin iş parçasıyla nasıl etkileşime girdiğini doğrudan etkileyen malzeme özelliklerine bağlıdır. Bu dinamikleri anlamak, doğru malzemeyi başlangıçta seçmenizi ve üretim sırasında maliyetli sürprizlerle karşılaşmamanızı sağlar.

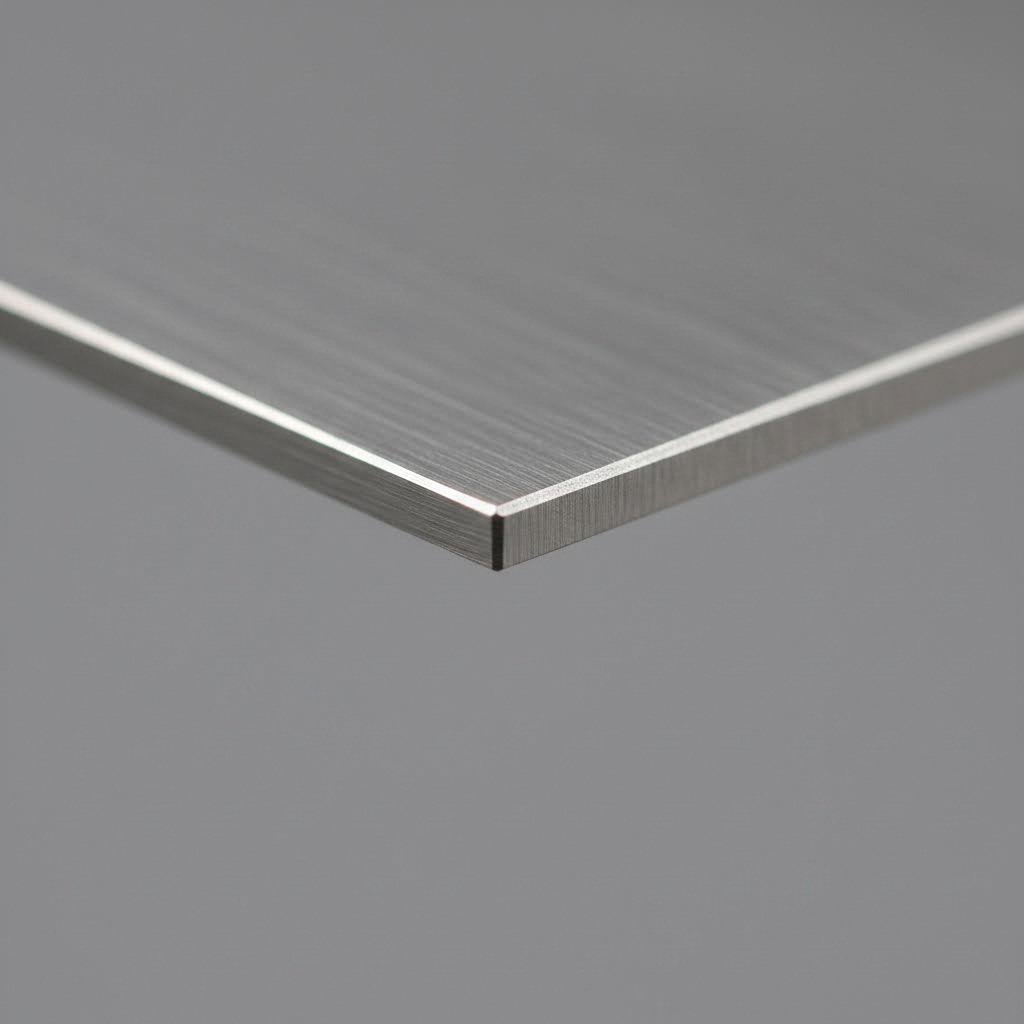

Tüm metaller metal levhaların lazer kesimine eşit şekilde tepki vermez. Yansıtma özelliği, termal iletkenlik ve erime noktası gibi fiziksel özellikler, bir malzemenin temiz kesilip kesilmeyeceğini ya da özel uzmanlık gerektiren zorluklar çıkarıp çıkarmayacağını belirler. Her yaygın metalin neyin benzersiz yaptığını inceleyelim ve profesyonel hizmetlerin bu yelpazede nasıl mükemmel sonuçlar elde ettiğini görelim.

Çelik ve Paslanmaz Çelik Kesme Parametreleri

İlk olarak iyi haber: çelikle çalışıyorsanız, mevcut en lazer dostu malzemelerden birini seçmişsiniz demektir. Karbon çelik ve yumuşak çelik lazer enerjisini verimli bir şekilde soğurduğundan ve yönetilebilir termal özelliklere sahip olduğundan lazer kesim çeliği oldukça kolaydır.

Hafif çelik lazer kesimi azot asist gazı kullanıldığında oksitsiz, temiz kenarlar üretir veya oksijen destekli kullanıldığında daha hızlı kesim sağlar. Şuna göre endüstri kalınlık yönergeleri 0,5 mm ile 3 mm arasındaki ince sac levhalar 1000W ila 2000W'lık lazerlerle kolayca kesilebilirken, 4 mm'den 12 mm'ye kadar olan orta kalınlıktaki plakalar için 2000W ila 4000W'lık sistemler gereklidir. 13 mm'den 20 mm'ye kadar uzanan kalın çelik plakalar için ise 4000W ila 6000W arası yüksek güçlü lazerler gerekli nüfuzu sağlar.

Paslanmaz çelik lazer kesimi benzer prensipleri takip eder ancak kenar kalitesine dikkat edilmesini gerektirir. Paslanmaz çelik yüksek sıcaklıklarda oksitlenebilen krom içerdiğinden, birçok uygulama kesim kenarında korozyon direncinin korunması için azot yardımcı gazı belirtir. Universal Tool uzmanlarının belirttiği gibi, paslanmaz çelik daha yüksek kalınlıklarda bile fiber lazerlerle temiz, yüksek kaliteli kenarlar üretir ve bu da hem pratik hem de dekoratif uygulamalar için mükemmel bir seçim haline getirir.

Lazer kesimde ss (paslanmaz çelik) kullanırken şu parametreleri göz önünde bulundurun:

- İnce paslanmaz çelik (0,5 mm ila 3 mm), 1000W ila 2000W'lık lazerlerle hassas bir şekilde kesilir

- Orta kalınlıklar (4 mm ila 8 mm), pürüzsüz kesimler için 2000W ila 4000W'lık sistemler gerektirir

- Kalın paslanmaz (9 mm ile 20 mm arası), uygun nüfuziyet için 4000 W ila 6000 W'lık lazerlere ihtiyaç duyar

- Azot yardımcı gazı, malzemenin doğal korozyon direncini korur

Alüminyum ve Bakır Gibi Yansıtıcı Metallerle Çalışmak

Malzeme seçimi burada daha ince ayarlı hâle gelir. Aşırı yansıtıcı metaller gerçek zorluklar çıkarır ancak modern fiber lazer teknolojisi bu sorunların büyük kısmını çözümlenmiştir. Bu malzemelerin neden farklı davrandıklarını anlamak, gerçekçi beklentiler oluşturmanıza ve hizmet sağlayıcılarla etkili iletişim kurmanıza yardımcı olur.

Alüminyum lazer kesimi iki nedenden dolayı dikkatli parametre yönetimi gerektirir. Birincisi, alüminyumun yüksek yansıtıcılığı, lazer ışınının önemli bir bölümünü geri yansıtır. İkincisi, mükemmel termal iletkenliği kesme bölgesinden uzaklaşan ısıyı hızla dağıtır. Sonuç? Aynı kalınlıktaki çelde elde edilen kesimi elde etmek için daha fazla güce ihtiyacınız vardır.

Göre fiber lazer kesim uzmanları , alüminyum, eski CO2 sistemlerinde zor olsa da fiber lazer makineleriyle son derece iyi kesilir. Lazer ile kesilmiş alüminyum projeleri için 0,5 mm ile 3 mm arasındaki ince sac levhalar 1000W ila 2000W lazerlerle iyi çalışır. 4 mm ile 8 mm kalınlıktaki orta kalınlıktaki alüminyumların lazer kesimi 2000W ila 4000W sistemler gerektirirken, 9 mm'den 15 mm'ye kadar olan kalın plakalar malzemenin yansıtıcılığını aşmak için 4000W veya daha yüksek güç seviyelerini gerektirir.

Bakır ve tunç bu zorlukları daha da ileri taşır. Her iki metal de son derece yüksek yansıma ve termal iletkenliğe sahiptir ve bu da onları lazer işleme için en zorlu yaygın malzemeler haline getirir. Ancak, daha kısa 1,06 mikron dalga boyunda çalışan fiber lazerler, CO2 sistemlerinin hiçbir zaman ulaşamayacağı kadar kablo alaşımlarını çok daha güvenilir şekilde işleyebilir.

Özellikle bakır için, kalınlık tabloları 0,5 mm ile 6 mm arasındaki nispeten ince kesitler için bile tipik olarak 3000W ila 5000W'lık lazerlerin gerekli olduğunu gösterir. Profesyonel hizmet sağlayıcılar, bakırın zorlu özelliklerini telafi etmek amacıyla kesme hızlarını ayarlar, güç yoğunluğunu artırır ve özel yardımcı gaz konfigürasyonları kullanır.

Yaygın metallerde ne beklenmesi gerektiğiyle ilgili kapsamlı bir başvuru kılavuzu aşağıdadır:

| Metal Tipi | Maksimum Kalınlık Aralığı | Önerilen Lazer Tipi | Özel düşünceler |

|---|---|---|---|

| Hafif Çelik | 25 mm'ye kadar | CO2 veya Fiber | Kesimi en kolay olan; oksijen destekli işlem hızı artırır; azot ise oksit içermeyen kenarlar üretir |

| Paslanmaz çelik | En fazla 20mm | CO2 veya Fiber | Korozyon direncini korumak için azot desteği kullanılır; mükemmel kenar kalitesi elde edilebilir |

| Alüminyum | 15 mm'ye kadar | Fiber (kesinlikle tercih edilir) | Yüksek yansıtıcılık ve termal iletkenlik daha yüksek güç gerektirir; azot desteği önerilir |

| Bakır | 6 mm'ye kadar | Sadece fiber | Aşırı yansımalıdır; yüksek güç gerektirir (3000W+); daha yavaş kesme hızları gereklidir |

| Bakır | En fazla 8 mm | Fiber (kesinlikle tercih edilir) | Bakıra benzer zorluklar yaşansa da; fiber dalga boyu CO2'ye kıyasla yansıtmayı daha iyi yönetir |

| Titanyum | 10 mm'ye kadar | CO2 veya Fiber | Ağırlık başına en yüksek mukavemet oranına sahiptir; oksitlenmeyi önlemek için asal gaz ortamı gerekir; prim fiyatlandırma |

Titanyum özellikle dikkat çekmelidir çünkü mükemmel lazer uyumluluğunu zorlu süreç gereksinimleriyle birleştirir. Bu metal, mekanik olarak kesmeye veya tornalamaya göre daha kolay kesilir ve bu da lazer işlemini havacılık ve tıp uygulamaları için özellikle cazip hale getirir. Ancak titanyum, yüksek sıcaklıklarda oksijenle agresif şekilde tepkimeye girer; bu nedenle kesim kenarında gevrekliği önlemek amacıyla argon veya azot koruması esastır.

Bu malzeme değerlendirmelerinden ne çıkartmalısınız? Birincisi, çelik ve paslanmaz çelik, lazer kesim projeleri için hâlâ en kolay işlenebilir seçimlerdir. İkincisi, alüminyum ve bakır modern fiber lazer teknolojisiyle kesinlikle uygulanabilir ancak gerekli ek güç ve daha yavaş hızlar nedeniyle fiyatların buna göre düzeltilmesini bekleyin. Son olarak, tasarımınızı nihai hale getirmeden önce her zaman malzeme özelliklerini servis sağlayıcınızla görüşün çünkü kalınlık sınırlamaları işletilen ekipmana göre değişebilir.

Lazer teknolojisiyle en iyi çalışan malzemeleri anladığınıza göre, lazer kesmenin alternatif yöntemlere kıyasla nasıl bir performans sergilediğini merak ediyor olabilirsiniz. Ne zaman su jeti, plazma veya CNC işleme tercih etmelisiniz? Bir sonraki bölüm, uygulamanız için en uygun süreci seçmenize yardımcı olacak adil bir karşılaştırma sunar.

Lazer Kesme ile Su Jeti, Plazma ve CNC Alternatifleri

Satış odaklı içeriklerin nadiren kabul ettiği şu dürüst gerçeği dinleyin: lazer kesme her zaman en iyi seçenek değildir. Şaşırdınız mı? Lazer teknolojisinin birçok uygulamada üstün performans göstermesine rağmen, bazı durumlarda alternatif metal kesme yöntemlerinin lazerden daha iyi performans gösterdiğini bilmek, önemli ölçüde zaman, para ve hayal kırıklığından sizi kurtarabilir. Belirli proje ihtiyaçlarınıza en uygun teknolojiyi seçebilmeniz için seçeneklerinizi tarafsızca değerlendirelim.

Her kesme yöntemi farklı avantajlar sunar. Anahtar, lazer ve CNC teknolojilerinin birbirini tamamladığı noktaları, su jeti veya plazma gibi alternatiflerin üstün sonuçlar verdiği durumları doğru şekilde ayırt edebilmektedir. Şöyle düşünün: metal için bir CNC lazer kesici karmaşık bağlantı parçanız için ideal olabilir ama aynı teknoloji kalın yapısal çelik projeniz için yanlış bir seçim olabilir.

Su Jeti Kesmenin Lazer Kesmeyi Aşan Durumları

Su jeti kesme, neredeyse her malzemeyi kesmek için yüksek basınçlı suya abrasif partiküller karıştırarak çalışan bir yöntemdir. wurth Machinery'nin sektör verilerine göre , su jeti pazarının 2034 yılına kadar 2,39 milyar doları aşması bekleniyor ve bu büyümenin büyük bölümü ısıya duyarlı kesimin gerekli olduğu uygulamalardan kaynaklanmaktadır.

Su jeti kesmeyi lazer kesmeye tercih etmeniz gereken durumlar nelerdir? Aşağıdaki senaryoları göz önünde bulundurun:

- Isıya duyarlı malzemeler: Su jeti kesme işlemi hiçbir ısı etkilenmiş bölge oluşturmaz; bu da iş parçasında bükülme, sertleşme veya metalürjik değişiklik olmayacağı anlamına gelir

- Aşırı kalın malzemeler: Su jeti, lazerlerin etkili bir şekilde nüfuz edemediği 12 inç kalınlığındaki malzemeleri işleyebilir

- Farklı malzemelerin birlikte kesimi: Tek bir su jeti sistemi, ekipman değişikliği yapmadan taş, cam, kompozit ve metal gibi malzemeleri kesebilir

- Yansıtıcı özel alaşımlar: Lazer sistemlerini zorlayan yansıma sorunları olmadan pirinç, titanyum ve Inconel güvenli bir şekilde kesilebilir

- Gıda sınıfı uygulamalar: Isıl kirlenme olmaması, su jetini gıda işleme ekipmanları için ideal hale getirir

Değişimler nelerdir? Su jeti kesme işlemi özellikle ince malzemelerde lazer işlemeden önemli ölçüde daha yavaştır. Ayrıca aşındırıcı tüketimi nedeniyle işletme maliyetleri daha yüksek olup, kesim sırasında oluşan su ve granat karışımı nedeniyle temizlik süreci daha fazla dikkat gerektirir. Ekipman yatırımı da önemli düzeydedir; kaliteli su jeti sistemleri yaklaşık 100.000 ABD dolarından başlarken küçük ölçekli lazer sistemleri 60.000 ABD dolarında başlar.

Kalın Çelik Uygulamaları İçin Plazma ile Lazer Karşılaştırması

Kalın çelik imalatı için etrafta plazma kesim arıyorsanız, doğru soruyu soruyorsunuz. Plazma kesim, yarım inçten kalın iletken metaller üzerinde çalışırken maliyetleri kontrol altında tutarken öne çıkar.

Karşılaştırmalı testlere göre, 1 inçlik çeliğin plazma ile kesimi su jetiyle yapılan kesimden yaklaşık 3-4 kat daha hızlıdır ve çalışma maliyeti doğrusal ayak başına yaklaşık olarak yarısı kadardır. Ekipman yatırımı ise çok daha ikna edici bir hikaye sunar: benzer boyuttaki bir su jeti sistemi yaklaşık 195.000 dolara mal olurken, tam bir plazma sistemi yaklaşık 90.000 dolar civarındadır.

Projeleriniz aşağıdaki durumları kapsadığında plazma kesimi tercih edin:

- Yapısal çelik imalatı: Kirişler, levhalar ve kalın komponentlerin hızlı ve ekonomik şekilde kesilmesi

- Ağır Ekipman Üretimi: İnşaat ve tarım makineleri parçaları

- Gemi inşa uygulamaları: İnce detaydan daha çok hızın önemli olduğu büyük ölçekli kalın levha işleme

- Bütçe odaklı kalın metal işleri: Hassasiyet gereksinimleri plazmanın daha geniş toleranslarına izin verdiğinde

Ancak plazmanın açıkça belli sınırlamaları vardır. Kenar hassasiyeti, lazer kesmeye göre çok daha az doğrudur , bu nedenle plazma karmaşık tasarımlar veya dar toleranslı parçalar için uygun değildir. İşçilerin kesim sırasında üretilen elektromanyetik radyasyona karşı ek güvenlik önlemleri alması gerekir. Tasarımınız temiz kenarlar, küçük delikler veya karmaşık geometriler gerektiriyorsa, CNC lazer kesme hâlâ üstün seçimdir.

Lazer CNC teknolojisinin tüm önemli alternatiflere kıyasla nasıl bir performans gösterdiğine dair tam bir bakış açısı için aşağıda kapsamlı bir karşılaştırma yer almaktadır:

| Faktör | Lazer Kesimi | Su Jeti | Plazma | Cnc yönlendirme | EDM |

|---|---|---|---|---|---|

| Hassas Tolerans | ±0,1 mm ile ±0,25 mm | ±0,1 mm ila ±0,5 mm | ±0,5 mm ile ±1,5 mm arası | ±0,05 mm ile ±0,25 mm | ±0,005 mm ile ±0,025 mm |

| Kenar kalitesi | Mükemmel, minimal ek işleme gerekir | İyi, hafif eğim olabilir | Daha pürüzlü, genellikle ikincil işleme gerektirir | İyi, kullanılan takıma bağlıdır | Ayna yüzey kalitesi elde edilebilir |

| Isı Etkisi Altındaki Bölge | Küçük ancak mevcut | Hiçbiri | Büyük | Yok (mekanik) | Çok küçük |

| Malzeme Kalınlığı Aralığı | 0,5 mm ile 25 mm (çelik) | 300 mm'ye kadar (+) | 3 mm ile 150 mm ve üzeri | Kesici derinliğine göre sınırlıdır | 300 mm'ye kadar |

| Kesim Hızı | İnce malzemelerde çok hızlı | Yavaş ya da orta derecede | Kalın metallerde hızlı | Orta derecede | Çok yavaş |

| Göreli Maliyet | Orta ile Yüksek | Yüksek İşletme Maliyetleri | Düşük ekipman ve işletme maliyetleri | Orta derecede | Yüksek |

| En Uygun Malzeme Tipleri | İnce ila orta kalınlıkta metaller, bazı metal olmayanlar | Taş ve cam dahil her türlü malzeme | Sadece iletken metaller | Yumuşak metaller, plastikler, ahşap | Sadece iletken malzemeler |

Cnc yönlendirme alüminyum gibi yumuşak metallerle çalışırken veya basit 2B profiller yerine 3B konturlar oluşturmanız gerektiğinde mekanik kesmenin avantajları vardır. Mekanik kesme, su jeti gibi ısı etkilenmiş bölge oluşturmaz ve temel işlemler için ekipman maliyetleri daha düşük olabilir. Xometry'nin karşılaştırmasına göre, mekanik kesme aşırı hassasiyet gerektirilmeyen uygulamalarda maliyet ve esneklik açısından rekabetçi kalmaya devam eder.

EDM (Elektriksel Deşarj Makinesi) ultra yüksek hassasiyet gerektiren işlerde özel bir niş alanı kaplar. ±0,025 mm'den daha dar toleranslar zorunlu olduğunda veya mekanik kesicileri yok edecek sertlikteki takım çeliklerinin kesilmesi gerektiğinde, EDM tek geçerli seçenek haline gelir. Karşılığı olarak işlem süresi çok daha yavaştır.

Lazer kesmeyi ne zaman özellikle kullanmaktan kaçınmalısınız?

- 25 mm'den kalın sac plaka: Plazma veya su jeti yöntemi daha hızlı ve ekonomiktir

- Isıya duyarlı uygulamalar: Herhangi bir ısı girdisine tahammül edemeyen tıbbi implantlar veya malzemeler su jeti gerektirir

- İletken olmayan malzemeler: Taş, cam ve birçok kompozit malzeme su jeti ile daha iyi kesilir

- Ultra hassasiyet gereksinimleri: ±0,1 mm'den düşük toleranslar zorunlu olduğunda EDM gerekebilir

- Bütçesi kısıtlı kalın çelik: Plazma, önemli ölçüde daha düşük maliyetle kabul edilebilir kalite sunar

Pek çok başarılı imalat atölyesi, tek bir yöntemin her uygulamayı en iyi şekilde karşılayamaması nedeniyle birden fazla teknoloji kullanır. Plazma ve lazer sıklıkla birlikte kullanılır ve ince hassas işlerden ağır yapısal imalata kadar uzanan bir yelpazede etkili olur. Sujeti yeteneği eklemek, ısı endişesi olmadan neredeyse her malzeme üzerinde çalışabilme esnekliğini artırır.

Bu tür tercihlerin sonuçlarını anlamak, doğru hizmet sağlayıcılarından teklif almanızı sağlar ve parçalarınızın en uygun teknoloji ile işlenmesini garanti altına alır. Kesim yönteminizi seçtikten sonra bir sonraki adım, maliyetleri en aza indirgeyerek ve seçtiğiniz süreçten maksimum kalite elde ederek tasarım dosyalarınızı optimize etmektir.

Lazer Kesim Parçalar için Tasarım Optimizasyonu Kılavuzu

Doğru kesim teknolojisini seçtiniz ve malzeme uyumluluğunu doğruladınız. Şimdi ise sorunsuz üretim süreci ile maliyetli gecikmeler arasında ayrım yapan aşamaya geldik: tasarım dosyalarınızı doğru şekilde hazırlamak. İmalata uygun tasarım sadece sorunları önlemekle kalmaz; aynı zamanda parça başı maliyetlerinizi aktif olarak düşürürken kaliteyi artırır. Prototip için lazer kesim parçalar üretiyor olun ya da binlerce üretim parçası hazırlıyor olun, bu kılavuzlar sizin ilk seferde doğru sonucu almanıza yardımcı olacaktır.

Tasarım dosyanızı bir hassasiyet lazer kesme makinesi metal sistemi için bir dizi talimat olarak düşünün. Bu talimatlar ne kadar açık ve optimize edilmişse, makine onları o kadar hızlı ve doğru bir şekilde uygular. Jiga'daki DFM uzmanlarına göre, üretim için tasarım ilkelerini tasarım aşamasının erken dönemlerinde entegre etmek, minimum fire ile hassas kesimler yapılmasını, kesim süresinin azaltılmasını ve genel üretim verimliliğinin artırılmasını sağlar.

Minimum Özellik Boyutları ve Delik Özellikleri

Birçok ilk defa satın alanın hazırlıksız yakalandığı bir soru şudur: aslında ne kadar küçük boyutlara inebilirsiniz? Cevap malzeme kalınlığınıza bağlıdır ve bunu yanlış yapmak, eksik kesimlere, aşırı ısı birikimine veya istenilen şekilde çalışmayan parçalara neden olabilir.

Minimum Delik Çapı malzeme kalınlığıyla doğrudan ilişkilidir. Hassas lazer kesim için genel bir kural olarak, delik çapları en az malzeme kalınlığına eşit olmalıdır. Örneğin, 2 mm kalınlığında bir sac levha için deliklerin çapı 2 mm'den küçük olmamalıdır. Daha küçük boyutlara inmek teknik olarak mümkün olsa da, daha düşük kesme hızları gerektirir ve deliğin çevresinde ısı distorsiyonuna neden olabilir.

Delikler ve iç detaylar tasarlanırken şu kurallara uyun:

- Delikten Kenara Mesafe: Bükülme önlenmeli ve yapısal bütünlük sağlanabilmeli diye herhangi bir delik ile parça kenarı arasında malzeme kalınlığının en az 1,5 katı mesafe bırakılmalıdır

- Delik ile Delik Aralığı: Özellikler arasındaki ince köprülerde ısı birikmesini önlemek için komşu delikler arasında en az bir malzeme kalınlığı mesafe korunmalıdır

- Yuva genişliği: Kesim sırasında malzemenin tamamen uzaklaştırılabilmesi için kanallar kerf genişliğinin en az 1,5 katı kadar olmalıdır

- Keskin iç köşeler: Lazer ışınının sonlu bir çapı olduğu için gerçek 90 derece iç köşeler imkansızdır; iç köşelerde küçük radyuslar (genellikle minimum 0,5 mm) kullanılmalıdır

Göre Datum Alloys'ın hassas kesim teknikleri , profesyonel hizmetler doğrusal boyutlarda ±0,05 mm ve özelliklerde ±0,15 mm konum toleransı elde edebilir. Bu sektör standartları, lazer kesim CNC makine işi için neyin gerçekçi olarak mümkün olduğunu anlamanıza yardımcı olur.

Kesim payı kompanzasyonu pek çok tasarımcının gözden kaçırdığı başka önemli bir husustur. Kesim payı, lazer ışınının kendisinin uzaklaştırdığı malzeme genişliğidir ve malzeme türüne ve kalınlığına göre genellikle 0,1 mm ile 0,3 mm arasında değişir. Nihai boyutların hassas olması önemliyse, tasarımınız bu malzeme kaybını dikkate almalıdır. Çoğu profesyonel hizmet otomatik olarak kesim payı kompanzasyonu uygular ancak bu kavramı bilmek boyutsal gereksinimlerinizi açık bir şekilde iletebilmenize yardımcı olur.

Maliyet açısından verimli kesim için tasarımı iyileştirme

Teklifinizi %20 veya daha fazla azaltmak ister misiniz? Akıllı tasarım optimizasyonu genellikle tam olarak bu tür tasarrufları sağlar. Lazer kesim maliyetlerini neyin belirlediğini anladıktan sonra prensipler oldukça basittir: makine süresi, malzeme tüketimi ve sonrası işleme gereksinimleri.

İç Emeği Optimizasyonu her bir levhada kaç parçanın yer alabileceğini en üst düzeye çıkarır. Sektörün DFM (İmalata Uygun Tasarım) kurallarına göre, verimli yerleşim ve ortak kesim çizgileri, malzeme israfını en aza indirerek ve toplam kesim süresini kısaltarak doğrudan maliyet tasarrufuna katkı sağlar. Özel kesim sac metal parçalar tasarlanırken şu yerleşime uygun yaklaşımları göz önünde bulundurun:

- Ortak kesim çizgileri: Toplam kesim uzunluğunu azaltmak için mümkün olduğunca kenar paylaşan komşu parçalar tasarlayın

- Birbirine geçirme şekilleri: Boş yere alan kalmadan verimli bir şekilde bir araya gelen tamamlayıcı geometriler oluşturun

- Standart sac boyutları: Yaygın sac boyutlarına eşit bölünen parça boyutlarını tasarlayın ki artan malzeme miktarı en aza indirilsin

- Oryantasyon esnekliği: Yerleştirme sırasında parçaların döndürülmesini kısıtlayan özellikleri önleyin

Parça stabilitesi için sekme yerleştirme kesim sırasında küçük veya hafif parçaların hareket etmesini engeller. Bu küçük köprüler, kesim tamamlanana kadar parçaları sac iskeleti içinde sabit tutar. Sac metal lazer kesim makinesi çoğu durumda sekmeleri otomatik olarak yönetir ancak bu kavramı anlamak, bitmiş parçalarda iz kalabilecek noktaları önceden tahmin etmenize yardımcı olur.

Lazer kesim için çelik sac veya diğer malzemeler hazırlarken, bu tasarım basitleştirmeleri maliyetleri fonksiyonelliği zayiat etmeden düşürür:

- Geometriyi Basitleştirin: Kesim süresini artıran karmaşık eğriler veya aşırı detay yerine düzgün, sürekli çizgiler kullanın

- Gereksiz özellikleri ortadan kaldırın: Her delik, kanal ve kontur makine zamanı ekler; işlevsel bir amaca hizmet etmeyen dekoratif unsurları kaldırın

- Kalınlıkları standartlaştırın: Komacut'un malzeme kılavuzuna göre, lazer kesim makineleri standart boyutlara göre kalibre edildiği için standart malzeme kalınlıklarını kullanmak maliyetleri optimize etmenin en kolay yollarından biridir

- Montajı göz önünde bulundurun: Kısa devre gereksinimlerini azaltan, kendiliğinden konumlandırma sağlayan bağlantı-ve-yuva tasarımlarını dahil edin

Dosya formatı hazırlığı doğrudan fiyat teklifi yanıt süresini ve üretim doğruluğunu etkiler. Profesyonel hizmet sağlayıcılar genellikle DWG ve DXF CAD dosya formatlarını kabul eder. Datum Alloys'ın hazırlık yönergelerine göre, dosyalarınız şu özellikleri karşılamalıdır:

| Gereksinim | Speksiyasyon | Neden Önemli? |

|---|---|---|

| Dosya formatı | DWG veya DXF (sadece 2B) | Doğrudan kesme yollarına dönüştürülebilen makine tarafından okunabilir formatlar |

| Ölçek | 1:1 (gerçek boyut) | Ölçek uyuşmazlığı, parçaların çok küçük veya çok büyük kesilmesine neden olur |

| Çizgi Sürekliliği | Tam, kesintisiz yollar | Kesikli veya kesik çizgiler kesme yazılımı tarafından yorumlanamaz |

| Ek Unsurlar | Başlık bloklarını, boyutları ve notları kaldırın | Dosyada yalnızca kesim geometrisi görünmelidir |

| Dosya Başına Bileşenler | Dosya başına bir parça (tercih edilen) | Alıntı sürecini kolaylaştırır ve işlem hatalarını azaltır |

Spesifikasyonlarda bahsedilen o başlangıç girişleri hakkında ne diyebiliriz? Datum'un yönergelerine göre, başlangıç girişi (lead-in), lazerin kesmeye düzgün başlaması için kullandığı kısa bir giriş yoludur ve kenarda küçük bir iz bırakır. Çoğu profesyonel hizmet, özellikle bir kenarın işaretlenmemiş kalması istenmediği sürece bu giriş yollarını otomatik olarak ekler.

Doğru tasarım optimizasyonu, olumlu bir döngü oluşturur. Daha iyi yerleştirme, daha az malzeme israfı anlamına gelir. Daha basit geometri, daha hızlı kesim demektir. Uygun özellik boyutları ise kalite sorunlarını azaltır. Birlikte bunlar maliyetlerinizi düşürürken daha yüksek kaliteli lazer kesim parçalar sunmanıza yardımcı olur. Tasarım dosyalarınız optimize edildikten sonra, bitmiş parçalarınızı etkileyen kalite faktörlerini anlamak bir sonraki kritik bilgi alanıdır.

Kalite Faktörleri ve Yaygın Kesim Sorunlarının Giderilmesi

Tasarım dosyalarınız optimize edilmiş ve malzeme seçiminiz yapılmış durumda. Şimdi lazerle kesilen metal parçalarınızın gerçekten istenilen şekilde performans gösterip göstereceğini belirleyen soru şu: kaliteli bir kesimi, kalitesiz bir sonuçtan ayıran nedir? Nihai parça kalitesini etkileyen faktörleri anlamak, gereksinimleri net bir şekilde belirtmenize, numuneleri etkili bir şekilde değerlendirmenize ve maliyetli sorunlara dönüşmeden önce olası hataları gidermenize yardımcı olur.

Lazerle kesilmiş paslanmaz çelik bir bileşeni veya herhangi bir çelik lazer kesim çıktısını incelediğinizde, gerçek kalite seviyesini ortaya çıkaran beş ana gösterge vardır: yüzey pürüzsüzlüğü, kırpıntı oluşumu, kerf tutarlılığı, kesim dikliği ve ısı etkilenmiş bölge boyutu. fiber lazer kalite uzmanları bu faktörlerin iş parçalarınızın hem hassasiyetini hem de işlevselliğini doğrudan etkilediğini belirtiyor. Yaygın sorunlara neden olan etkenleri ve profesyonel servislerin bunları nasıl önlediğini inceleyelim.

Burkulma ve Isıl Deformasyonun Önlenmesi

CAD dosyasında mükemmel görünen parçaların, ancak hafifçe bükülmüş veya eğrilmiş bir şekilde geldiğini hiç yaşadınız mı? Eğilme, kesimli lazer metal uygulamalarında diğer yönlerden mükemmel olan parçaları kullanılmaz hâle getirebileceği için en çok sinir bozucu kalite sorunudur.

Lazer ışınının oluşturduğu yoğun ısı, metalde lokal genleşmeye ve daralmaya neden olduğunda çarpılma meydana gelir. Central Laser Services mühendislik ekibine göre yaygın sebepler şunlardır:

- Dengesiz ısı dağılımı: Kesim yolları, ısı yükünü iş parçası boyunca değil, belirli bölgelerde yoğunlaştırırsa

- Yetersiz malzeme desteği: Kesim sırasında hareket eden veya esneyen parçalar, eşit olmayan soğuma sırasında iç gerilimler geliştirir

- Uygun olmayan kesim sırası: Özelliklerin hangi sırada kesildiği, kalan malzemedeki gerilimin nasıl biriktiğini etkiler

- Aşırı lazer gücü: Gerekenden daha fazla güç, daha büyük ısı etkili alanlar oluşturur ve termal gerilmeyi artırır

Profesyonel lazer kesim sac hizmetleri bu sorunları nasıl önler? Isıl yönetim anahtardır. Kaliteli sağlayıcılar, kesim kalitesi ile minimum ısı girdisini dengelemek için güç, hız ve odaklamayı kalibre eder. Kurulum ekipleri, boyutsal bütünlüğün ve düzliğin korunması amacıyla malzemelerin kesim süresince güvenli bir şekilde desteklenmesini sağlar. Ayrıca, parça yerleştirme ve kesim sırasının optimize edilmesi, geriye kalan gerilmeleri en aza indirirken sac kullanım oranını artırır.

The isı Etkisiyle Oluşan Bölge (HAZ) malzeme özelliklerini doğrudan etkilediği için özel dikkat gerektirir. Her kesimin çevresinde kalan bu alan, termal maruziyetten dolayı mikroyapısal değişimler yaşar. Büyük bir ISB (Isıl Etki Bölgesi), malzeme dayanımını azaltabilir veya gevreklik oluşturabilir. ISB boyutunu etkileyen faktörler arasında lazer gücü seviyesi, kesme hızı, malzeme kalınlığı ve yardımcı gaz seçimi yer alır. Fiber lazer teknolojisi, daha hızlı enerji transferi ve daha yüksek kesme hızları nedeniyle genellikle eski CO2 sistemlerine kıyasla daha küçük ısıl etki bölgeleri üretir.

Farklı metaller ısıya maruz kalma durumunda farklı şekilde tepki verir. Alüminyumun yüksek termal iletkenliği, ısının hızla dağılmasını sağlar ancak lokal distorsiyonu önlemek için dikkatli parametre yönetimi gerektirir. Paslanmaz çelik ısıya makul ölçüde dayanabilir ancak uygun gaz koruması olmadan kesim kenarlarında hafif renk değişikliği yaşayabilir. Bakır ise aşırı termal iletkenliği nedeniyle ısı birikimini kontrol etmeyi zorlaştırarak en büyük zorluğu oluşturur.

Çapaksız Temiz Kenarlar Elde Etmek

Lazerle kesilmiş bir kenar boyunca parmağınızı gezdirin. Yüzey pürüzsüz mü yoksa cildinize takılan kabarık, sert malzeme hissediyor musunuz? Bu pürüzlü kenarlar çapaktır ve sac metal lazer kesim işlemlerinde karşılaşılan en yaygın kalite sorunlarından biridir.

Göre lazer kesim kalite kontrol uzmanları , kesme hızı çok yavaş olduğunda veya lazer gücü çok yüksek olduğunda erimiş malzeme temiz bir şekilde atılmak yerine kesim kenarında yeniden katılaştığı için çapak oluşur. Diğer etkenler arasında yetersiz yardımcı gaz basıncı ve hüzme odaklamasının bozuk olması yer alır.

Herhangi bir lazer kesme metal hizmeti sağlayıcısından gelen işlenmiş parçaları değerlendirirken şu kalite göstergelerini kontrol edin:

- Yüzey Pürüzsüzlüğü: Çapraz şeritler açısından kesim yüzeyini inceleyin; daha küçük izler daha iyi kesim kalitesini gösterir

- Çapak varlığı: Külleri tam olarak atılamadığını gösteren alt kenarda yükselmış malzemeyi hissedin

- Kesim aralığı tutarlılığı: Parça boyunca kesimin eşitliğini doğrulamak için kesim genişliğini birden fazla noktada ölçün

- Diklik: Daha kalın malzemelerde özellikle dikkat edilerek, kesim kenarlarının malzeme yüzeyine göre gerçekten dikey olup olmadığını kontrol edin

- Renk değişimi: Aşırı termal maruz kalım gösterebilecek kenarlarda ısıya bağlı renk değişimlerini arayın

Kesme alanı etrafında aşırı ısıdan dolayı yanma izleri ve renk değişimleri oluşur. Bu sorunları önlemek için profesyonel hizmetler lazer gücü ayarlarını düzenler, kesme hızlarını uygun şekilde artırır ve kesme bölgesini soğuturken artıkları üfleyerek uzaklaştıran azot veya hava gibi yardımcı gazlar kullanır. Belirli malzemeler için doğru lazer tipinin seçilmesi de yanma riskini en aza indirir.

Kaliteli lazer kesmeyi kalitesiz sonuçlardan ayıran nedir? Doğru ekipman kalibrasyonuna, her bir malzeme türüne ve kalınlığa göre optimize edilmiş kesme parametrelerine ve süreç boyunca sürekli izlemeye dayanır. Kalite kontrolün en iyi uygulamalarına göre, düzenli makine kalibrasyonu, lazer ışınının hassas kesimler için doğru şekilde hizalanmış kalmasını sağlar. Operatörler, üretim süreci boyunca tutarlılığı korumak için malzeme türüne ve kalınlığına göre parametreleri izlemeli ve ayarlamalıdır.

Hizmet sağlayıcınıza kalite gereksinimlerini belirtirken kritik boyutlar, yüzey kaplaması beklentileri ve ikincil işlemler olmadan kenarların çapaksız kalması konusunda açık olun. Bu kalite faktörlerini anlamak, numuneleri etkili bir şekilde değerlendirmenizi sağlar ve bitmiş parçalarınızın işlevsel gereksinimleri karşılamasını garanti altına alır. Kalite beklentileri tanımlandıktan sonra, bir sonraki kritik soru, fiyat tekliflerinizde göreceğiniz maliyetleri neyin belirlediğini anlamaktır.

Lazer Kesme Maliyetlerini ve Fiyatlandırma Değişkenlerini Anlamak

Parçalarınızı tasarladınız, doğru malzemeyi seçtiniz ve kalite beklentilerini doğruladınız. Şimdi herkesin cevabını almak istediği ancak kaynakların nadiren dürüstçe ele aldığı soru geliyor: bu aslında ne kadar tutacak? Sabit fiyat etiketlerine sahip emtia satın almalarının aksine, lazer kesim ücretleri teklifinizi büyük ölçüde iki yönlü olarak etkileyebilecek birden fazla birbiriyle bağlantılı değişkene bağlıdır. Bu faktörleri anlamak, bütçenizi gerçekçi şekilde planamanıza yardımcı olur ve kaliteden ödün vermeden maliyetleri düşürme fırsatlarını belirlemenizi sağlar.

İlk defa satın alan birçok kişi için sürpriz olan gerçek şudur: görünüşte benzer iki proje bile oldukça farklı fiyatlandırmalara sahip olabilir. Aynı malzeme kullanılıyor olsa bile, basit bir dikdörtgen braket, karmaşık bir dekoratif panelin maliyetinin yalnızca küçük bir bölümüne mal olabilir. Farklılık, kesim süresinde, malzeme verimliliğinde ve işlem karmaşıklığında yatmaktadır. Lazer kesim teklifinizi etkileyen unsurları tam olarak inceleyelim, böylece bilinçli kararlar alabilirsiniz.

Lazer Kesim Tekliflerini Belirleyen Değişkenler

Bir hizmet sağlayıcının özel lazer kesim fiyatınızı hesaplaması, birbiriyle bağlantılı birçok faktörün değerlendirilmesini içerir. Komacut'taki sektör fiyatlandırma uzmanlarına göre, maliyeti belirleyen temel unsurlar arasında malzeme türü, kalınlık, tasarım karmaşıklığı, kesim süresi, işçilik maliyetleri ve sonlandırma süreçleri yer alır. Her bir unsur, verimlilik ve kaynak gereksinimlerini etkileyerek genel maliyete katkıda bulunur.

Malzeme Türü ve Kalınlığı her teklifin temelini oluşturur. Farklı metaller, kesim hızını, enerji tüketimini ve ekipman aşınmasını etkileyen benzersiz özelliklere sahiptir. Örneğin, paslanmaz çeliği kesmek, genellikle karbon çeliğe kıyasla daha fazla enerji ve zaman gerektirir ve bu da doğrusal ayak başına daha pahalı hale getirir. Daha kalın malzemeler bu etkiyi artırır çünkü temiz nüfuziyet sağlamak için daha fazla güç ve daha yavaş kesim hızı gerekir.

Göre thinklaser'in yaptığı fiyatlandırma araştırması , malzeme maliyeti hesaplaması basit bir formüle dayanır: Birim Alandaki Malzeme Fiyatı çarpı Kullanılan Malzeme Alanı. Ancak bu temel maliyet, neyi kestiğinize bağlı olarak önemli ölçüde değişen işlem faktörleriyle çarpılır.

Karmaşık Tasarım doğrudan makine zamanını etkiler. Her delme işlemi için lazerin kesmeye başladığı bir delme noktası gereklidir. Daha fazla delme noktası ve daha uzun kesim yolları enerji tüketimini ve işleme süresini artırır. Komacut'un analizine göre, çok sayıda delik içeren karmaşık tasarımlar daha yüksek hassasiyet gerektirir ve bu da işçilik ile ekipman giderlerine ek maliyet ekler. En az sayıda iç detaya sahip basit geometriler her zaman onlarca delik ve eğri içeren karmaşık desenlerden daha ucuzdur.

Özel kesim metal fiyatınızı etkileyen temel faktörlerin bir ayrıştırması aşağıdadır:

- Malzeme maliyetleri: Ham madde fiyatı artı parçalarınızın standart sac boyutlarında ne kadar verimli yerleştirildiğine bağlı hurda faktörü

- Makine Çalıştırma Maliyetleri: Lazer enerjisi tüketimi çarpı çalışma saatleri artı saatlik enerji maliyetleri

- İşçilik Maliyetleri: Kurulum süresi artı işlem süresi arti herhangi bir son işleme süresi, işçilik oranıyla çarpılır

- Tasarım karmaşıklığı ücretleri: Özel programlama veya daha yavaş kesme hızları gerektiren karmaşık desenler için ek ücretler

- Kurulum maliyetleri: Makine konfigürasyonu için tek seferlik ücretler, özellikle küçük parti siparişlerinde önemli olabilir

- İkincil İşlemler: Çapak alma, bükme, kaynak yapma veya yüzey işleme gibi işlemler iş gücü ve ekipman süresi ekler

Miktar ve parti büyüklüğü parça başı fiyata önemli ölçüde etki eder. Sabit kurulum maliyetleri bir siparişteki tüm parçalara yayıldığından, daha büyük miktarlar birim başı maliyeti düşürür. Sektör analizlerine göre, toplu sipariş vermek sabit kurulum maliyetlerini daha fazla birime yayarak birim maliyeti önemli ölçüde düşürebilir. Ayrıca, büyük siparişler genellikle tedarikçilerden malzeme indirimlerinden yararlanmaya uygun hale gelir ve bu da genel giderleri daha da düşürür.

Teslimat süresi gereksinimleri fiyatlandırmayı büyük ölçüde etkileyebilir. Acil siparişler, hızlandırılmış işlem gerektirdiği için genellikle fazla mesai gerektirebileceğinden, diğer işlerin programını aksatabileceğinden veya malzeme temininde öncelik gerektirebileceğinden dolayı ek ücretler taşır. Standart teslim süreleri neredeyse her zaman acil durumlardan daha iyi değer sunar.

Projenizde Hız ile Bütçe Dengesi

Parça kalitesini zedelemeden lazer kesim anlık teklifinizi düşürmek mi istiyorsunuz? Akıllı alıcılar, proje gereksinimlerini karşılarak maliyetleri optimize etmek için birkaç kanıtlanmış strateji kullanır.

Tasarım optimizasyonu araştırmalarına göre, verimli yerleştirme, parçaları sac levhalar üzerinde birbirine yakın konumlandırarak malzeme kullanımını en üst düzeye çıkarır ve israfı en aza indirir. Bu, ham madde ihtiyacını azaltır ve kesim süresini kısaltarak önemli tasarruflar sağlar. Gelişmiş yerleştirme yazılımları, düzenlemeleri optimize ederek verimliliği artırır ve hurda miktarını azaltır.

Özel metal kesim projelerinizi hazırlarken bu maliyet düşürme stratejilerini göz önünde bulundurun:

- Geometrileri sadeleştirin: Kesim sayısını azaltın ve işlevsel amaçlara hizmet etmeyen gereksiz dekoratif özellikleri ortadan kaldırın

- Standart malzeme kalınlıklarını kullanın: Standart olmayan kalınlıklar özel sipariş gerektirir ve genellikle ek ücret eklenir

- Yuvalamaya uygun hâle getirin: Atığı en aza indirmek için parçaları standart sac boyutlarında verimli bir şekilde bir araya getirecek şekilde tasarlayın

- Siparişleri birleştirin: Kurulum maliyetlerini paylaşmak için birden fazla parça numarasını tek siparişte birleştirin

- Uygun malzemeleri seçin: Hafif çelik işlevsel gereksinimleri karşıladığında paslanmaz çelik belirtmeyin

- Standart teslim sürelerine izin verin: Acele ücretlerinden kaçınmak için önceden planlama yapın ve proje programlarına tampon süresi ekleyin

- Prototip miktarlarını dikkatlice değerlendirin: Tasarımları doğrulamak için yeterli prototip sipariş edin ancak tasarım nihai hale gelmeden önce aşırı sipariş vermeyin

Çevrimiçi teklif sistemleri alışveriş yapanların lazer kesim hizmetleriyle etkileşim kurma biçimini dönüştürdü. Modern platformlara tasarım dosyalarınızı yükleyebilir ve dakikalar içinde otomatik tahminler alabilirsiniz. Doğru teklifleri hızlı bir şekilde almak için başlamadan önce aşağıdaki bilgileri hazırlayın:

- DXF veya DWG formatında, 1:1 ölçekli tam tasarım dosyaları

- Malzeme türü ve özel alaşım kodu

- Malzeme Kalınlığı

- Gereken miktar

- İhtiyaç duyulan ek işlemler (bükme, donanım yerleştirme, yüzey işlemleri)

- Teslimat zaman çizelgesi gereksinimleri

- Sektörünüz için gerekli kalite sertifikasyonları

Sektör önerilerine göre, birden fazla sağlayıcıdan teklif almak piyasa fiyatlarını anlamaya ve en iyi değeri bulmaya yardımcı olur. Toplam proje maliyetlerini karşılaştırırken montaj ücretlerini, nakliye maliyetlerini ve parlatma, boyama veya montaj gibi sonraki işlemlerle ilgili masrafları göz önünde bulundurmayı unutmayın.

Gerçekçi beklentileriniz ne olmalıdır? Belirli fiyatlar bölge, sağlayıcı ve mevcut malzeme maliyetlerine göre değişiklik gösterse de, miktar ile parça başına fiyat arasındaki ilişki öngörülebilir desenleri izler. 10 adetlik bir siparişte önemli görünen kurulum maliyetleri, 1.000 parça üzerinde dağıtıldığında önemsiz hâle gelir. Sağlayıcılar birden fazla levha üzerinde yerleşimi optimize edebildikleri için miktar arttıkça malzeme verimliliği artar. Operatörler belirli iş gereksinimlerinize alıştıkça parça başına emek maliyeti azalır.

Bu fiyatlandırma dinamiklerini anlamak, sağlayıcılarla verimli görüşmeler yapmanıza ve maliyet, kalite ile zaman çizelgesi arasında bilinçli tercihlerde bulunmanıza olanak tanır. Bütçe beklentileri belirlendikten sonra sıradaki adım, farklı sektörlerin lazer kesme teknolojisini özel gereksinimlerine nasıl uyguladığını ve bunun projeleriniz açısından ne anlama geldiğini anlamaktır.

Otomotivden Mimari Metal İşlerine Sektörel Uygulamalar

Teknolojiyi, malzemeleri ve maliyetleri anlıyorsunuz. Ancak başarılı projelerle sorunlu olanları gerçekten ayıran şey şudur: farklı endüstrilerin metal lazer kesme hizmetlerine temelde farklı yaklaşımlar gerektirdiğinin farkında olmak. Her ikisi de aynı çelik saclardan başlasa bile, bir konut tabelası projesi için bir braket ile bir otomotiv montaj hattına yönelik yapısal bir bileşen arasında neredeyse hiçbir ortak nokta yoktur.

Bu durum projeniz için neden önemlidir? Çünkü endüstriye özgü gereksinimler, tolerans özelliklerinden sertifika belgelerine kadar her şeyi belirler. Bu farklılıkları anlamak, hizmet sağlayıcılarla etkili iletişim kurmanıza yardımcı olur ve parçalarınızın uygulamanızın talep ettiği standartları karşılamasını sağlar. Endüstriyel uygulama araştırmalarına göre, lazer kesme teknolojisi hassasiyeti ve çok yönlülüğü sayesinde, detaylı takılardan havacılık ve otomotiv sektörlerinde kritik bileşenlerin üretimine kadar çeşitli endüstrileri dönüştürmüştür.

Otomotiv ve Havacılıkta Hassasiyet Gereksinimleri

Otomotiv endüstrisinde, endüstriyel lazer kesme, karmaşık bileşenler ve özelleştirmeler üretmek için kritik bir araçtır. Şasi, süspansiyon sistemleri ve yapısal montajlar için parçalar üretirken her milimetre önem kazanır. Hata payı? Temelde sıfırdır.

Göre otomotiv imalat uzmanları , bu sektörde lazer kesme, kalıp kesme veya plazma kesme gibi geleneksel metal imalat süreçlerine kıyasla önemli ölçüde daha verimlidir. Genellikle bir fiber lazer kesici olan yüksek güçlü lazer, binlerce araçta mükemmel şekilde birbirine oturması gereken bileşenlerin gerektirdiği hassasiyeti otomotiv uygulamalarında sağlar.

Tipik otomotiv lazer imalat projeleri şunları içerir:

- Şasi Bileşenleri: Kaynaklı montajlar için hassas oturma gereksinimi duyan yapısal braketler, enine elemanlar ve takviye plakaları

- Süspansiyon parçaları: Sıkı tolerans gereksinimleri olan kontrol kolu braketleri, yay bağlantıları ve stabilizatör çubuğu bileşenleri

- Gövde panelleri: Boyut hassasiyetinin güvenlik performansını etkilediği kapı takviyeleri, direk yapılar ve çarpışmaya dayanıklı bileşenler

- Motor bölmesi parçaları: Termal çevrimlere ve titreşime dayanması gereken ısı kalkanları, montaj braketleri ve aksesuar destekleri

- İç kısımlar: Döşeme panellerinin altında gizlenmiş olan koltuk çerçeveleri, konsol braketleri ve yapısal destekler

Otomotiv sınıfı lazer kesim imalatı ile genel imalat çalışması arasındaki fark nedir? Sertifikasyon gereksinimleri. Kalite yönetimi uzmanlarına göre, IATF 16949 sertifikası ISO 9001 gereksinimlerinin tamamını karşılar ve ayrıca üretimin verimli yönetimi, hata önleme, sapma engelleme ve israf azaltma konularında uyum sağlanması için daha da ileri gider. Otomotiv ticaret derneklerince desteklenen bu sertifikasyon, tedarikçilerin seçilmesi ve güvenilir tedarik zincirlerinin oluşturulması için bir kriter oluşturur.

Otomotiv sektörüne hizmet veren üreticiler için IATF 16949 sertifikasyonu, süreçlerin izlenmesi ve ölçülmesiyle tutarlı kalite, gelişmiş üretim süreçleriyle ürün varyasyonunun azaltılması ve denenmiş ve kanıtlanmış üretim yöntemleriyle kusurların önlenmesi gibi somut faydalar sağlar. Şirketler şöyle örnek verilebilir Shaoyi (Ningbo) Metal Technology şasi, süspansiyon ve yapısal bileşenler için 5 günlük hızlı prototip üretiminden otomatik seri üretime kadar uzanan yeteneklerle IATF 16949 sertifikalı kalite sunar.

Havacılık Uygulamaları hassas lazer kesme hizmetlerini en üst seviyeye taşır. Havacılık imalat araştırmalarına göre, bu sektörde hafif ve yüksek mukavemetli malzemelere olan ihtiyaç abartılamaz. Hassasiyet, havacılık bileşenlerinin damgasını taşır ve yüksek hassasiyeti ile özel malzemeleri işleme kabiliyetiyle lazer kesim, bu zorlu uygulama için son derece uygundur.

Uzay hava endüstrisi, sıkı tolerans seviyelerini karşılayan bileşenler üretme konusundaki lazer kesme yeteneğinden faydalanır. Bu süreç, yapısal bütünlüğün korunmasını sağlar ve bu da başarısızlığın felaket olduğu uygulamalarda son derece önemlidir. Tipik uzay hava projeleri arasında titanyum yapısal bileşenler, alüminyum kaplama paneller ve gramla ölçülen ağırlık tasarruflarının bir uçak ömrü boyunca önemli yakıt verimliliği kazançlarına dönüşebileceği özel alaşım braketleri yer alır.

Mimarî ve Sanatsal Metal Uygulamaları

İşlevsel hassasiyetten görsel etkiye geçiş yaparak geleneksel imalat yöntemleriyle mümkün olmayan yaratıcı imkânların bulunduğu mimari ve sanatsal metal işleme dünyasına girersiniz.

Mimarlık uygulama uzmanlarına göre, lazer kesim teknolojisi inşaat sektöründe önemli bir etki yaratmıştır. Çelik konstrüksiyonların ve detaylı mimari elemanların imalatında kullanılması, alana yaratıcılık ve hassasiyet açısından yeni bir boyut kazandırmaktadır. Kalın çelik plakaların kesilebilmesi ve hassas kesimler üretebilmesi nedeniyle bu teknoloji, modern mimaride vazgeçilmez bir hale gelmiştir.

Mimarlık için lazer kesim metal saclar projeleri genellikle şunları içerir:

- Dekoratif cepheler: Gün boyu dinamik gölge efektleri yaratan karmaşık desenlere sahip bina kaplamaları

- Gizlilik Ekranları: Görünüm gizliliği ile ışık geçişi ve hava akımını dengeleyen delikli metal paneller

- Merdiven bileşenleri: Süslemeli merdiven korkulukları, dekoratif basamak ön kenarları ve özel korkuluk panelleri

- Yazılı işaretler ve yön belirleme sistemleri: Boyutlu harfler, aydınlatmalı kanal işaretler ve yönlendirme sistemleri

- İç mekan tasarımı unsurları: Bölme duvarlar, tavan detayları ve özel mobilya bileşenleri

Gereksinimler, otomotiv sektöründeki çalışmalardan önemli ölçüde farklıdır. Boyutsal doğruluk önemli kalmaya devam etse de vurgu, büyük dekoratif panellerde kenar kalitesi, yüzey kaplaması ve görsel tutarlılık üzerine kaymaktadır. Mimari projeler genellikle mekanik montajlarda talep edilen mikrometre düzeyindeki toleranslardan ziyade estetik mükemmelliği önceliklendirir.

Elektronik ve Kabinet Üretimi başka bir önemli uygulama alanını temsil eder. Elektronik sektörü araştırmalarına göre lazer kesim teknolojisi, elektronik cihazların küçültülmesinde kilit bir rol oynar. Bu sektör, milimetrenin onda biri kadar bir farkın önemli olabileceği hassasiyetli kesim kabiliyetlerine büyük ölçüde dayanır.

Tipik elektronik muhafaza projeleri şunları içerir:

- Sunucu şasisi: Hassas havalandırma desenleri ve bileşen montaj özelliklerine sahip rafa montaj muhafazaları

- Kontrol paneli muhafazaları: Ekranlar, anahtarlar ve kablo yönetimi için kesim açıklıkları bulunan endüstriyel dolaplar

- EMI koruma: Duyarlı ekipmanlarda elektromanyetik girişimi engelleyen özel muhafazalar

- Tüketici elektroniği kutuları: Ağ ekipmanları, güç kaynakları ve ses bileşenleri için yüksek hacimli muhafazalar

Prototipleme uygulamaları sıfır kalıp yatırımı ile dijital tasarımdan fiziksel parçaya geçebilme özelliğinden kaynaklanan lazer kesmenin en büyük gücünden yararlandıkları için özel olarak belirtilmelidir. Ar-Ge uygulama araştırmalarına göre, lazer kesme teknolojisi prototip geliştirme ve deneysel parça üretiminde değerlidir. Hassasiyeti ve çok yönlülüğü, gelişim sürecinde gerekli olan karmaşık tasarımlı ve dar toleranslı bileşenlerin üretilmesine olanak tanır.

Prototipleme için lazer kesmenin parçaları hızlı ve doğru bir şekilde üretme yeteneği, tekrarlayan tasarım sürecinde kritik bir rol oynar. Mühendisler, üretim kalıplamasına geçmeden önce uygunluğu, işlevselliği ve estetiği test edebilirler. İlk örnekler için 5 gün gibi hızlı teslimat imkânı sunan hizmetler, tasarım takımlarının kavramları hızlıca doğrulamasını ve üretim sürecine güvenle geçmesini sağlar.

İşte gereksinimlerin ana sektörlerde nasıl değiştiğiyle ilgili bir özet:

| Sektör | Birincil Gereksinimler | Tipik Toleranslar | Temel Sertifikalar |

|---|---|---|---|

| Otomotiv | Boyutsal doğruluk, tekrarlanabilirlik, izlenebilirlik | ±0,1 mm ile ±0,25 mm | IATF 16949, ISO 9001 |

| Havacılık | Malzeme bütünlüğü, ağırlık optimizasyonu, dokümantasyon | ±0,05 mm ile ±0,15 mm arasında | AS9100, Nadcap |

| Mimari | Görsel kalite, kenar bitişi, desen tutarlılığı | tipik olarak ±0,5 mm | Projeye özel |

| Elektronik | Hassas kesimler, temiz kenarlar, EMI dikkate alınması | ±0,1 mm ile ±0,2 mm arası | ISO 9001, UL listeleri |

| Prototip oluşturma | Hız, tasarım esnekliği, iterasyon kabiliyeti | Uygulamaya bağlı | Kullanım amacına göre değişir |

Bu sektöre özel gereksinimleri anlamak, uygulama ihtiyaçlarınızla uyumlu olan hizmet sağlayıcıları seçmenizi sağlar. Mimari metal işçiliğine uzmanlaşmış bir atölye, otomotiv üretiminde gerekli olan kalite yönetim sistemlerine sahip olmayabilir; buna karşılık havacılık sertifikalı bir tesis, dekoratif tabela projeleri için gereğinden fazla maliyetli olabilir.

Farklı endüstrilerin lazer kesim teknolojisinden nasıl yararlandığına dair bu anlayışla birlikte, belirli uygulamanıza ve gereksinimlerinize önemli olan kriterlere göre potansiyel hizmet sağlayıcıları değerlendirmek bir sonraki kritik adımdır.

Doğru Metal Lazer Kesim Hizmet Sağlayıcısını Seçme

Teknolojiyi öğrendiniz, malzeme uyumluluğunu anladınız ve beklemeniz gereken kaliteyi biliyorsunuz. Artık projenizin en önemli kararlarından biri geliyor: parçalarınızı gerçekten üretecek doğru ortağı seçmek. Bir metal lazer kesim makinesi, onu çalıştıran ekip kadar iyidir ve mükemmel bir sağlayıcı ile vasat bir sağlayıcı arasındaki fark, projenizin başarısı ile maliyetli gecikmeler arasında fark yaratabilir.

Birçok alıcının çok geç fark ettiği şey şu: en düşük teklif nadiren en iyi değeri sunar. 'Yakınımda lazer kesim hizmeti' ararken ya da ülke genelinde tedarikçileri değerlendirirken fiyat, çok daha büyük bir denklemin sadece bir parçasını temsil eder. Ametals'taki imalat uzmanlarına göre, işleri dış kaynakçıya devretmek için doğru ortağı seçmek aslında stresinizi azaltabilir, maliyetlerinizi düşürebilir ve verimliliğinizi artırabilir. Anahtar, bir teklifin alt satırının ötesinde neyi değerlendirmeniz gerektiğini bilmektedir.

Doğrulanması Gereken Sertifikalar ve Kalite Standartları

Hassasiyet önemli olduğunda, sertifikalar ciddi metal lazer kesim hizmetlerini sadece lazer sahibi olan atölyelerden ayırmak için ilk süzgecinizi oluşturur. Ancak bu sertifikalar aslında ne anlama gelir ve sizin özel uygulamanız için hangileri önemlidir?

ISO 9001 Sertifikası kalite yönetim sistemleri için temel oluşturur. Sektör değerlendirme kriterlerine göre, sertifikalar bir garanti olmasa da ISO 9001 standartları, sağlam bir kalite yönetim sistemine sahip bir işletmeyle çalıştığınız konusunda sizi güvenceye alır. Bu sertifika, belgelenmiş süreçleri, düzenli denetimleri ve hataları yalnızca tespit etmek yerine bunları önlemeye yönelik sistematik yaklaşımları gösterir.

IATF 16949 sertifikasyonu otomotiv uygulamaları için önemli ölçüde daha ileri gider. Bu standart, ISO 9001 gereksinimlerinin tamamını kapsarken, çevre dostu üretim, hata önleme ve tedarik zinciri izlenebilirliği gibi otomotiv sektörüne özel talepleri de ekler. Araçlar veya taşıma ekipmanları için parça üretiyorsanız, bu sertifika vazgeçilmez olmalıdır.

Herhangi bir CNC lazer kesim hizmeti sağlayıcısını değerlendirirken şu doğrulama sorularını sorun:

- Ne kadar hassasiyet ve tolerans sağlayabilirsiniz? Belirsiz güvencelerden ziyade spesifik rakamlar isteyin

- Ekipmanlarınızı ne sıklıkta kalibre edersiniz? Düzenli kalibrasyon, zamanla tutarlı hassasiyet sağlar

- Son ürünler üzerinde hangi kontrolleri gerçekleştiriyorsunuz? Kalite kontrol noktalarını anlayın

- Malzeme sertifikaları ve izlenebilirlik sağlayabilir misiniz? Düzenlenmiş sektörler için kritik öneme sahiptir

- Hata oranınız nedir ve uyumsuz parçaları nasıl ele alıyorsunuz? Verdikleri cevap süreç olgunluğunu gösterir

Resmi sertifikaların ötesinde, ekipman kapasitelerini doğrudan değerlendirin. Ekipman değerlendirme önerilerine göre, otomatik malzeme taşıma özelliklerine sahip, minimum kurulum süresi gerektiren ve yüksek hassasiyet sunan yeni nesil lazer kesim makineleri ile diğer imalathane ekipmanlarına sahip bir işletmeyi tercih etmelisiniz. Lazerlerinin ne kadar kalınlıkta kesim yapabildiğini, ne kadar hassas olduğunu ve hangi metallerle çalışabildiklerini özellikle sorun.

Potansiyel tedarikçileri değerlendirmek için kapsamlı bir çerçeve aşağıdadır:

| Değerlendirme kriterleri | Ne aranmalı? | Sarı işaretler |

|---|---|---|

| Ekipman Kapasiteleri | Modern fiber ve CO2 sistemleri, otomatik malzeme taşıma, belirtilen kalınlık ve hassasiyet özellikleri | Yetenekler hakkında belirsiz cevaplar, eski ekipman, toleransları belirleyemeyen |

| Malzeme Uzmanlığı | Özel metallerle deneyim, malzeme özel zorlukları anlamak, uygun destek gaz yetenekleri | Sınırlı malzeme yelpazesi, gerekirse yansıtıcı metallerle ilgili deneyim yok |

| Kalite Sertifikaları | ISO 9001 minimum, otomotiv için IATF 16949 belgelenmiş kalite prosedürleri | Sertifika yok, kaliteli belgeleri paylaşmak istemeyenler |

| İkincil Hizmetler | Evin içinde eğme, kaynak, bitirme, donanım ekleme | Kritik ikincil operasyonları dış kaynaklara devretmek zorundadır, bu da başlama süresini ve devredilme riskini artırır |

| DFM Desteği | Üretilebilirlik için tasarım gözden geçirilmesi dahil, proaktif optimizasyon önerileri | Tasarım geribildirim yok, dosyaları tam olarak incelemeden kabul ediyor |

Dönüş Süresini ve İletişimini Değerlendirme

Bir teklif almak ne kadar sürer? Parçalar ne hızla sevk edilebilir? Proje programları sıkışık olduğunda bu sorular son derece önemlidir. Ancak aynı derecede önemli olan, süreç boyunca sağlayıcının nasıl iletişim kurduğudur.

Müşteri hizmetleri değerlendirme yönergelerine göre, potansiyel lazer kesim ortağınızın sizinle ne kadar iyi iletişim kurduğuna dikkat edin. İhtiyaçlarınızı dinlemelidir ve daha da önemlisi, iyi sorular sormalıdır. Bir işin hızlı ve doğru bir şekilde tamamlanabilmesi için açık iletişim hayati öneme sahiptir.

Dönüş süresi kapasitesini değerlendirirken, duyarlı ve müşteri odaklı bir operasyonu gösteren şu hizmet özelliklerine bakın:

- Teklif yanıt hızı: İlk sınıf sağlayıcılar hızlı teklif dönüş süresi sunar ve sektörün liderleri, eksiksiz tasarım dosyalarını aldıktan sonra 12 saat içinde tahminler sunar

- Prototipleme hızı: Üretim taahhüdünden önce tasarımları doğrulamak için ilk parçaları hızlı bir şekilde üretebilme yeteneği gereklidir. 5 günlük hızlı prototipleme imkanı sunan sağlayıcılara yönelin

- Üretim ölçeklenebilirliği: Mağazanın küçük prototip üretimlerini ve daha büyük üretim miktarlarını kaliteyi kaybetmeden gerçekleştirip gerçekleştiremediğini doğrulayın

- İmalat için Tasarım (DFM) desteği mevcudiyeti: İmalata uygunluk açısından kapsamlı tasarım geri bildirimi, kesim başlamadan önce parçalarınızı optimize etmenize yardımcı olarak yinelemeleri ve maliyetleri azaltır

- Dijital iletişim araçları: Sektör önerilerine göre, sağlayıcılar çizimleri kolayca göndermenizi ve e-posta veya çevrimiçi portallar aracılığıyla bilgileri güncellemenizi kolaylaştırmalıdır

Prototipleme kabiliyetleri özellikle vurgulanmalıdır. Üretim sürecine geçmeden önce, akıllı alıcılar tasarımlarını fiziksel numunelerle doğrular. Bu adım, uyumsuzlukları tespit eder, beklenmeyen imalat zorluklarını ortaya çıkarır ve sağlayıcının gereksinimlerinizi gerçekten anladığını onaylar. Yakınımdaki hızlı prototipleme özelliklerine sahip bir lazer kesim makinesi, hızlıca yineleme yapmanıza ve güvenle üretime geçmenize olanak tanır.

Şu sağlayıcıları göz önünde bulundurun Shaoyi (Ningbo) Metal Technology alıcıların öncelik vermesi gereken çoklu hizmet özelliklerini bir araya getiren: hızlı tasarım doğrulama için 5 günlük hızlı prototipleme, hızlı proje planlaması için 12 saatte teklif hazırlanması ve üretim başlamadan önce üretilebilirliği optimize etmek amacıyla kapsamlı DFM desteği.

Esneklik de önemlidir. Hizmet değerlendirme uzmanlarına göre, esneklik, işinizi farklı yerlere göndermek yerine tek bir işletmede tutmanıza olanak tanır. Rutin kesim işlemlerinin yanı sıra özel siparişleri de yapabilen bir işletme istersiniz. Boru lazer kesim hizmetleri veya özel uygulamalar için sağlayıcının parçanızın geometrisiyle ilgili özel deneyime sahip olduğunu doğrulayın.

Değerlendirme sırasında potansiyel sağlayıcılara hangi soruları sormalısınız?

- Bana daha önce tamamladığınız benzer projelerden örnekler gösterebilir misiniz?

- Sipariş miktarım için tipik teslim süreniz nedir?

- Programım değişirse hızlandırılmış seçenekler sunuyor musunuz?

- Teklif sonrası tasarım değişikliklerini nasıl ele alıyorsunuz?

- Parçalar spesifikasyonlara uymazsa ne olur?

- Sektörümdeki müşterilerinizden referans verebilir misiniz?

- İkincil işlemleri ne kadarını kendi atölyenizde gerçekleştirebilirsiniz?

Referans doğrulama önerilerine göre, önceki ve mevcut müşterilerle birlikte becerileri doğrulamak için zaman ayırın. Referanslar ve incelemeler, ekip ile çalışmanın nasıl olduğunu öğrenmenizi ve aynı zamanda yetkinliklerini onaylamanızı sağlar. Çevrimiçi incelemeler başlangıç noktası sunarken, referanslarla yapılan doğrudan görüşmeler tam resmi ortaya koyar.

Bir sağlayıcının portföyü hem deneyim derinliğini hem de genişliğini gösterir. Çeşitliliği kanıtlayan birçok farklı proje türüne ve uygulamanıza özgü ilgili özel becerilere ait birden fazla örneğe dikkat edin. Projeniz karmaşık desenler gerektiriyorsa, sadece genel hassas kesim deneyimi yerine, bunun yapılabilirliği konusunda doğrulama yapın.

Yakınımdaki doğru lazer kesim hizmeti, sadece bir tedarikçi olmanın ötesine geçerek gerçek bir ortak haline gelir. Sorunlar ortaya çıkmadan önce bunları öngörür, daha önce düşünmediğiniz iyileştirmeler önerir ve üretim süreci boyunca proaktif bir şekilde iletişim kurar. Bu tür bir sağlayıcıyı bulmak başlangıçta dikkatli bir değerlendirme gerektirir ancak onlara emanet ettiğiniz her projede bu yatırım size kâr getirir.

Lazer ile Metal Kesim Hizmetleri Hakkında Sıkça Sorulan Sorular

1. Metal lazer kesim maliyeti ne kadardır?

Lazer ile metal kesim maliyetleri; malzeme türü ve kalınlığı, tasarım karmaşıklığı, miktar ve teslim süresi gibi birbiriyle bağlantılı birçok faktöre bağlıdır. Çelik kesim genellikle makine başına saatlik 13-20 USD arasında değişir ancak toplam maliyetinize malzeme maliyeti, hazırlık ücretleri ve bükme ya da yüzey işlemleri gibi ek işlemler de dahildir. Toplu siparişler, sabit olan hazırlık maliyetlerini daha fazla sayıda parçaya yayarak birim başı maliyeti önemli ölçüde düşürür. Doğru fiyat teklifleri alabilmek için eksiksiz DXF veya DWG tasarım dosyalarınızı hazırlayın ve birden fazla sağlayıcıdan teklif isteyin.

2. Hangi metaller lazerle etkili bir şekilde kesilebilir?

Lazer kesim, en lazer dostu malzemeler olan galvanizli çelik, paslanmaz çelik ve karbonlu çelik üzerinde olağanüstü iyi çalışır. Modern fiber lazerler ayrıca alüminyum (15 mm'ye kadar), bakır (6 mm'ye kadar) ve pirinç (8 mm'ye kadar) gibi yansıtıcı metalleri de yüksek güç ayarları gerektirmelerine rağmen etkili bir şekilde işleyebilir çünkü bu metallerin yansıma oranı ve termal iletkenliği yüksektir. Titanyum iyi kesilir ancak oksitlenmeyi önlemek için soy gaz koruması gerektirir. Her metalin lazer gücüne bağlı olarak belirli kalınlık sınırlamaları vardır ve yüksek güçlü sistemlerde galvanizli çelik 25 mm kalınlığa kadar kesilebilir.

3. Fiber lazer ile CO2 lazer kesim arasındaki fark nedir?

CO2 lazerler 10,6 mikron dalga boyunda çalışır ve 25 mm'ye kadar yumuşak çelik gibi kalın malzemelerin yanı sıra plastik ve ahşap gibi metaller olmayan malzemeleri kesmede üstündür. Fiber lazerler ise daha kısa olan 1,06 mikron dalga boyunu kullanarak ince metallerde 2-3 kat daha hızlı kesim hızı sağlar ve alüminyum, bakır ve pirinç gibi yansıtıcı malzemelerde üstün performans gösterir. Ayrıca fiber lazerler, katı hal tasarımına sahip olmaları nedeniyle CO2 sistemlerin %10-15'ine kıyasla %30-50 enerji verimliliği sunar ve bakım gereksinimi daha düşüktür.

4. Lazer kesim hizmetleri için tasarım dosyalarımı nasıl hazırlarım?

Tasarım dosyalarını, eksiksiz ve kesintisiz çizgi yollarıyla 1:1 ölçekli olarak DWG veya DXF formatında gönderin. Sadece kesim geometrisinin görünmesi için başlık blokları, ölçümler ve notlar gibi tüm gereksiz öğeleri kaldırın. İmalata uygun tasarım kurallarına uyun: minimum delik çaplarını malzeme kalınlığına eşit tutun, delikten kenara olan mesafeyi malzeme kalınlığının 1,5 katı kadar tutun ve gerçek 90 derece iç köşelerin imkansız olması nedeniyle iç köşeleri küçük yarıçaplarla (minimum 0,5 mm) tasarlayın. Parçaların standart sac boyutlarında bir araya getirilme verimliliğini göz önünde bulundurarak birbirine uyacak şekilde tasarlayın.

5. Ne zaman lazer yerine su jeti veya plazma kesimi seçmeliyim?

Isıya duyarlı malzemeler için sıfır ısı etkili bölge gerektiren, çok kalın malzemeler (12 inçe kadar) veya taş, cam ve kompozitler gibi karışık malzemelerin kesilmesi durumunda su jeti kesmeyi tercih edin. Yarı inçten daha kalın iletken metallerde plazma kesme, su jetinden 3-4 kat daha hızlıdır ve yaklaşık olarak yarı maliyetle çalışır. Sıkı toleranslar (±0,1 mm), karmaşık tasarımlar ve minimum yüzey işlem ile temiz kenarlar gerektiren ince ve orta kalınlıktaki metallerde lazer kesme üstün kalır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —