Lazerle Kesilmiş Metal Hizmeti Çözümlendi: Tasarım Dosyasından Nihai Parçaya Kadar

Lazer Kesim Metal Hizmeti Modern İmalatta Neden Bu Kadar Önemlidir

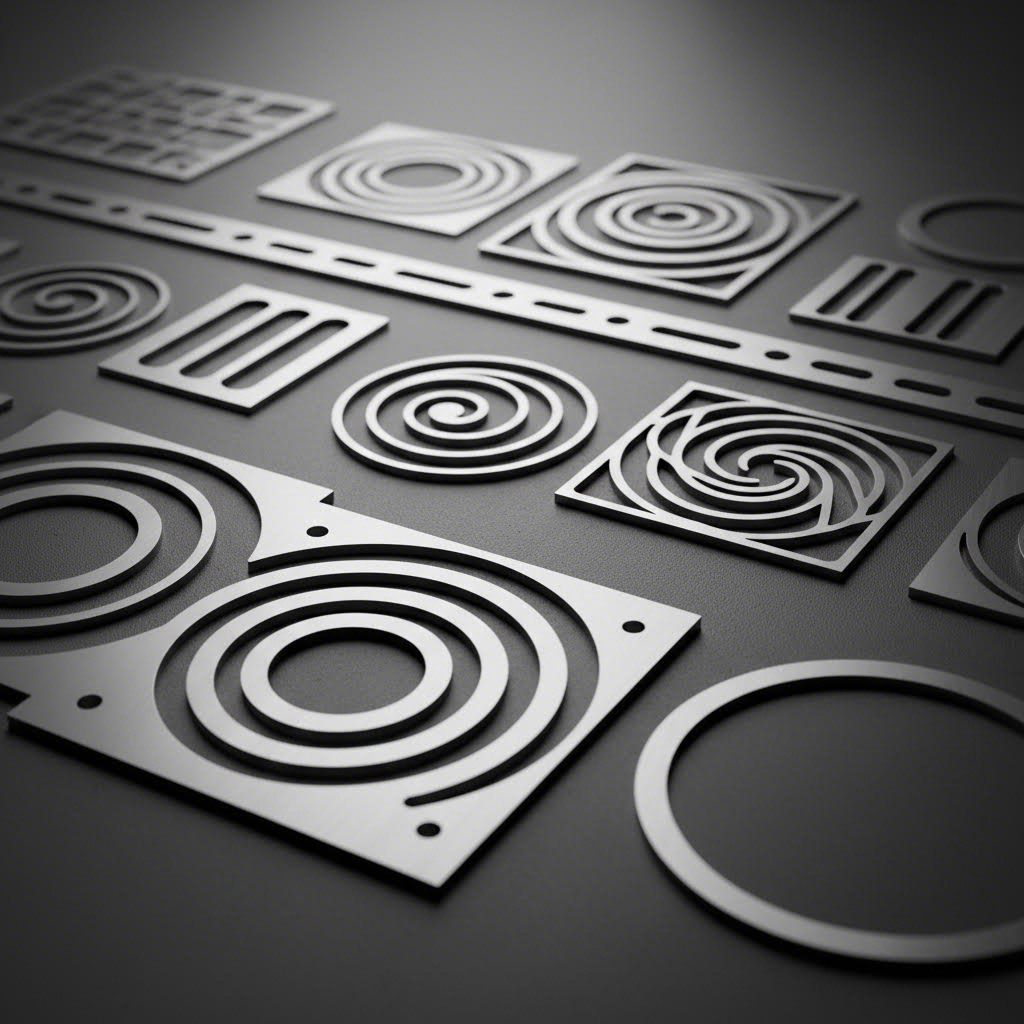

Bir insan saçından daha ince toleranslarla, malzeme ile araç arasında hiçbir fiziksel temas olmadan düz bir çelik saçı yüksek hassasiyetli bir bileşene dönüştürmeyi hayal edin. İşte tam olarak bu, bir lazer kesim metal hizmetinin sunduğu şeydir. Temelde bu teknoloji, metal sac ve bileşenleri olağanüstü doğrulukla kesmek, gravür yapmak veya metal sac ve bileşenleri olağanüstü doğrulukla şekillendirmek için yüksek enerjili ışınların odaklanmasını kullanır . Havacılık uygulamaları için parça temini yapıyorsanız ya da yeni bir ürün tasarımı prototipi geliştiriyorsanız, bu sürecin nasıl çalıştığını anlamak üretim seçeneklerinizi değerlendirirken size büyük bir avantaj sağlar.

Işık Işınlarından Hassas Parçaya

Peki bir ışın demeti nasıl katı metali keser? Bu süreç, yoğunlaştırılmış bir ışın üreten güçlü bir lazer kaynağının, özel lensler ve aynalar aracılığıyla yönlendirilmesiyle başlar. Bu odaklanmış enerji, metalin erime veya buharlaşma noktasına kadar ısınmasını sağlar ve bunu dijital tasarım dosyalarına göre karmaşık şekiller oluşturmak için bilgisayarlı sayısal kontrol (CNC) sistemleri tarafından hassas bir şekilde yönlendirilen bir yol boyunca gerçekleştirir.

Sonuç nedir? Temiz, doğru kesimler ve minimum malzeme kaybı. Çalışma parçasına fiziksel temas ederek ve ona karşı aşınan mekanik kesme yöntemlerinin aksine, lazer metal kesimi temassız bir işlemdir. Bu, parçalarda daha az mekanik gerilim anlamına gelir ve zamanla hassasiyeti bozan takım aşınması olmaz.

Metal Lazer Kesiminin Bilimsel Temeli

Metal lazer kesimi, her birinin farklı özelliklere sahip olduğu üç ana lazer türüne dayanır:

- CO2 lazerleri i̇nce metaller ve metal olmayan malzemeler için infrared ışık üretmek üzere elektrikle uyarılmış karbondioksit gazı kullanır

- Fiber lazerler ytterbium gibi nadir toprak elementleriyle katkılı fiber optik kablolar kullanarak çelik, alüminyum, bakır ve pirinç kesiminde üstün performans sunar

- Nd:YAG Lazerler mikro işleme hassasiyeti gerektiren özel uygulamalar için neodyum ile katkılı kristaller kullanır

Bu lazer türleri arasındaki dalga boyu farkları, farklı metallerle etkileşimlerinin ne kadar etkili olduğunu belirler. Örneğin, fiber lazerler metallerin daha verimli şekilde soğurduğu dalga boyları üretir ve bu nedenle hız ile hassasiyet gerektiren metal imalat işlemlerinde yaygın olarak tercih edilir.

Lazer kesim teknolojisi, üreticilerin rekabetçi kalmaya ve sıkı endüstri standartlarını karşılamaya çalışırken vazgeçilmez olan eşsiz bir hassasiyet, verimlilik ve uyarlama kabiliyeti sağlar.

Lazer Kesimin Modern İmalatta Neden Hakim Olduğu

Otomotiv şasi bileşenlerinden havacılık yapı parçalarına kadar neredeyse her üretim sektöründe metal lazer kesici vazgeçilmez hale gelmiştir. Neden? Avantajlar ikna edicidir:

- Olağanüstü hassasiyet: ±0,03 mm'ye varan sıkı toleranslar elde edilebilir ve ikincil işleme ihtiyaçları azaltılır veya ortadan kaldırılır

- Hız ve Verimlilik: Hızlı kesim döngüleri geleneksel yöntemlere kıyasla üretimi önemli ölçüde artırır

- Malzeme Verimliliği: İnce kesim çizgileri hurda miktarını en aza indirerek malzeme kullanımını optimize eder ve maliyetleri düşürür

- Tasarım esnekliği: Özel kalıp kullanılmadan karmaşık geometriler ve ayrıntılı desenler üretilebilir

- Sabit Kalite: CNC otomasyonu, üretim hacmi ne olursa olsun tüm seri üretimlerde aynı sonucun alınmasını sağlar

Parça belirlerken bir mühendis olun, tedarikçileri karşılaştırırken bir satın alma uzmanı olun ya da üretim zaman çizelgelerini planlarken bir proje yöneticisi olun, bu kılavuz size lazer kesimli metal hizmetleri hakkında bilmeniz gereken her şeyi anlatacaktır—burada ele alınan teknoloji temellerinden ilerideki bölümlerde yer alacak malzeme seçimi, tasarım kuralları, tolerans spesifikasyonları ve sağlayıcı değerlendirme kriterlerine kadar.

Lazer Kesim Teknolojilerini ve Kapasitelerini Anlamak

Metal projeleriniz için bir lazer kesim makinesi değerlendirirken, ekipmanın arkasındaki lazer teknolojisinin türü doğrudan sonuçlarınızı etkiler. Tüm lazerler eşit yaratılmamıştır—her tür belirli uygulamalarda üstün performans gösterirken diğerlerinde sınırlamalara sahiptir. Bu farklılıkları anlamak, doğru hizmet sağlayıcısını seçmenize ve projenizin sonuçları konusunda gerçekçi beklentiler oluşturmanıza yardımcı olur.

Fiber Lazerler ve Metal Kesimdeki Hakimiyetleri

Fiber lazerler neden metal kesme lazer makinesi işlemlerinde tercih edilen seçenek haline geldi? Cevap, verimlilikleri ve çok yönlülüklerinde yatıyor. Fiber lazerler, itriyum gibi nadir toprak elementleriyle katkılı fiber optik kablolar aracılığıyla ışık üretir. Bu katı hal tasarımı yaklaşık 1,06 mikrometre civarında dalga boyları üretir—bu frekans, CO2 sistemlerinden gelen daha uzun dalgaboylarına kıyasla metaller tarafından çok daha verimli bir şekilde emilir.

Somut faydalar oldukça büyük. dP Laser'dan endüstri verilerine göre , fiber lazer kesme makineleri, değişen kalınlıktaki metal levhaları minimum atık ile işlerken olağanüstü hassasiyet sunar. Güç aralıkları, ince elektrik bileşenleri için yaklaşık 1,5 KW civarında giriş seviyesi sistemlerden ağır yapısal işler için 100 KW'ı aşan endüstriyel ünitelere kadar uzanır.

Fiber lazerleri, CNC lazer kesim işlemlerinde özellikle bakım gereksinimlerinin düşük olması açısından cazip hale getirir. Ayna hizalaması ve gaz dolumu gibi düzenli bakımlar gerektiren CO2 sistemlerinin aksine, fiber lazerlerde daha az hareketli parça ve sarf malzemesi bulunur. Bu durum, kesintilerin azalmasına ve uzun vadede işletme maliyetlerinin düşmesine neden olur; sac metal lazer kesim makinesi sağlayıcınızı seçerken kritik bir husustur.

CO2 ile Fiber Teknolojisi Karşılaştırması

CO2 lazerleri metal imalat endüstrisine on yıllardır hizmet vermektedir ve halen belirli uygulamalarda avantajlar sunmaktadır. Bu sistemler, yaklaşık 10,6 mikrometre dalga boyunda kızılötesi ışık üretmek için elektriksel olarak uyarılmış karbondioksit gazını kullanır. Bu dalga boyu, ahşap, akrilik ve deri gibi metaller olmayan malzemeleri kesmek için mükemmel olsa da, metaller bu enerjinin büyük bir kısmını soğurmak yerine yansıtır.

Yine de CO2 lazer kesim makineleri belirli işlemler için geçerliliğini korumaktadır. Ticari ortamlarda tipik olarak 40W ile 150W arasında güç aralığı sunarlar ve böylece kesme kapasitesi ile işletme maliyetleri arasında dengeli bir çözüm sağlarlar. İnce metaller ve aynı zamanda metal olmayan malzemeleri işleyen atölyeler için bir CO2 sistemi çift amaçlı kullanılabilir.

Kristal lazerler—özellikle Nd:YAG (neodimiyum katkılı itriyum alüminyum granat) sistemleri—üçüncü bir seçenek sunar. 4Lasers'in teknik özellikleri doğrultusunda bu kristaller 1064 nm dalga boyunda, mükemmel termal iletkenlik ve optik kalite ile ışık yayarlar. Tıbbi cihaz üretimi ve ince takı imalatı gibi mikro işleme gerektiren hassas uygulamalar için özellikle uygundurlar.

Lazer Türünü Metal Uygulamanıza Uydurma

Doğru lazer sac kesim makinesini seçmek özel gereksinimlerinize bağlıdır. Hizmet sağlayıcıları değerlendirirken şu karşılaştırmayı göz önünde bulundurun:

| Faktör | Fiber Laser | Co2 laser | Kristal (Nd:YAG) Lazer |

|---|---|---|---|

| Metal Uyumluluğu | Çelik, alüminyum, pirinç ve bakır için mükemmel | Sınırlıdır; ince metallerde en iyi şekilde çalışır | Hassas metal işleri için özel olarak tasarlanmıştır |

| Kalınlık Kapasitesi | Güce bağlı olarak 30 mm'den fazla olabilir | Metal için tipik olarak 6 mm'nin altında | Genellikle 3 mm'nin altındaki ince malzemeler için en iyisidir |

| Kesim Hızı | Metaller için en hızlı | Orta düzey; yansıtıcı metallerde daha yavaştır | Yavaş; detaylı işler için uygundur |

| Kenar kalitesi | Temiz, minimum ısı etkilenmiş bölge | İnce malzemelerde iyi performans gösterir | Mikro hassasiyet için mükemmeldir |

| İşletme Masrafları | Uzun vadede en düşük maliyet | Orta düzey; gaz ve bakım maliyetleri | Daha yüksek; kristal değiştirme gerekiyor |

| En İyi Uygulamalar | Genel metal imalatı, yüksek hacimli üretim | Karışık malzeme atölyeleri, daha ince metaller | Tıp, takı, mikro işleme |

Çoğu metal lazer kesim makinesi için ev atölyeleri veya küçük imalat operasyonları , giriş seviyesi fiber sistemler, kapasite ve değer arasında en iyi dengeyi sunar. Endüstriyel operasyonlar, ekipman değiştirmeden ince alüminyum sacdan kalın çelik levhalara kadar her şeyi işleyebilen daha güçlü fiber sistemlerden fayda sağlar.

Hizmet sağlayıcılardan teklif talep ederken ekipman özellikleri hakkında bilgi edinin. Modern fiber lazer teknolojisi kullanan bir atölye, eski CO2 lazer kesim metal makine sistemlerine dayanan bir atölyeden daha hızlı teslim süreleri ve metal projelerde daha iyi kenar kalitesi sunar. Bu ekipman bilgisi, bir sağlayıcının yeteneklerinin proje ihtiyaçlarınızla uyumlu olup olmadığını değerlendirmenize yardımcı olur ve bu konuyu bir sonraki bölümde malzeme uyumluluğunu ele alırken daha ayrıntılı inceleyeceğiz.

Lazer Kesimli Metal Projeler için Malzeme Uygunluk Kılavuzu

Doğru lazer teknolojisini seçtiniz—ancak malzeme seçiminizin kesim performansını nasıl etkilediğini düşündünüz mü? Tüm metaller bir lazer ışını altında aynı şekilde davranmaz. Bazıları etkileyici kalınlıklarda temizce kesilirken, bazıları kabul edilebilir sonuçlar elde etmek için dikkatli parametre ayarları gerektirir. Tasarım dosyalarınızı göndermeden önce bu farklılıkları anlamak, zaman kazandırır, maliyetleri azaltır ve can sıkıcı kalite sorunlarını önler.

Gıda sınıfı ekipmanlar için paslanmaz çelik sac kullanıyor olmanız veya hafif muhafazalar için alüminyum sac metal kullanıyor olmanız fark etmeksizin, her malzemenin kesim hızını, kenar kalitesini ve ulaşılabilen maksimum kalınlığı etkileyen kendine özgü özellikleri vardır. En yaygın metaller için bilmeniz gerekenleri inceleyelim.

Çelik ve Paslanmaz Çelik Kesme Parametreleri

Karbon çelik, lazer teknolojisiyle kesimi en kolay olan metaldir ve bunun iyi bir nedeni vardır. GWEIKE'nin teknik dokümantasyonuna göre , oksijen destekli kesim, lazerin işini yapmasına yardımcı olan ekzotermik bir reaksiyon oluşturur. Isınan çelikle tepkimeye giren oksijen, kesim verimliliğini artıran ek ısı üretir. Bu yüzden karbon çelik levhalar eşdeğer güç seviyelerinde diğer metallerden önemli ölçüde daha kalın kesilebilir.

Pratik bir referans olarak, 6 kW'lık bir fiber lazer, üretim kalitesinde sonuçlarla yaklaşık 20 mm'ye kadar karbon çelik kesimi yapabilir. 12 kW'lık sistemlere geçildiğinde ise 25 mm veya daha kalın malzemelerde güvenilir kesimler elde edilebilir. Buradaki temel ifade "üretim kalitesi"dir — pazarlama materyallerinde gördüğünüz maksimum kalınlık özelliklerinin teknik olarak mümkün olana işaret ettiğini, ancak tutarlı ve satılabilir parçalar üretemeyeceğini unutmayın.

Paslanmaz çelik sac metal farklı bir zorluk sunar. Karbon çeliğinin aksine, paslanmaz genellikle parlak, oksit içermeyen kenarlar elde etmek için azot yardımcı gazı gerektirir. Universal Tool'un açıkladığı gibi, paslanmaz çelik daha yüksek kalınlıklarda bile temiz, yüksek kaliteli kenarlar üretir—ancak aynı güç seviyesinde karbon çeliğine kıyasla kesim kapasitesinden bir miktar ödün verirsiniz.

Bu farkın nedeni nedir? Azot, karbon çelikteki oksijonun yaptığı gibi kesme sürecine enerji katmaz. Lazer neredeyse tüm işi tek başına yapmalıdır. 316 paslanmaz çelik veya diğer korozyon dirençli kalitelerin gerektiği uygulamalar için, maksimum kalınlık kapasitelerinin karbon çelik özelliklerinden yaklaşık %30-40 daha düşük olmasını bekleyin.

Alüminyum ve Yansıtıcı Metal Çeviri

İşte burada malzeme seçimi ilginç hale gelir. Alüminyum, lazer altında gösterdiği davranış nedeniyle ilk defa alım yapan birçok kişiyi yanıltır çünkü bu davranış sezgisel olmayan bir nitelik taşır. Çelikten daha yumuşuk olmasına rağmen, alüminyum sac, eşdeğer kalınlıklarda aslında kesilmesi daha zordur. Bu zorluğu yaratan iki fiziksel özellik vardır:

- Yüksek Yansıtıcılık: Alüminyum, lazer enerjisinin önemli bir kısmını yansıtır ve onu emmek yerine verimli kesimi azaltır

- Mükemmel termal iletkenlik: Isı, kesme bölgesine odaklanmak yerine malzeme boyunca hızlı bir şekilde dağılır

Pratik açıdan, alüminyum kesin bir şekilde kesmek için yeterince sıcak kalmak yerine enerjiyi "savurur". Eski CO2 sistemlerine göre yansıtıcılığı daha iyi yönetebilen yüksek güçlü fiber lazerlerle bile, maksimum alüminyum kalınlığı genellikle karbon çeliğin kapasitesinin %40-50 altında kalır.

Galvanizli sac metal, dikkate alınması gereken başka bir faktör ekler. Çinko kaplama, temel çelikten farklı şekilde buharlaşır ve kenar kalitesini etkileyebilecek ayrıca uygun havalandırma gerektiren ekstra dumanlara neden olabilir. Çoğu hizmet sağlayıcısı galvanizli malzemeleri rutin olarak işler, ancak özellikle sizin kaplama türünüzle ilgili deneyimlerini teyit etmeniz faydalı olacaktır.

Bakır ve pirinç, mükemmel termal iletkenlikleriyle artan yansıtma zorluklarına sahiptir. Sektördeki ölçütler doğrultusunda, bu malzemeler genellikle yüksek güçlü ekipmanlarla bile 5-8 mm civarında bir kalınlıkla sınırlıdır. Daha kalın bakır uygulamaları için birçok imalatçı, lazer teknolojisini optimum bölgesinin ötesine taşımak yerine alternatif kesme yöntemlerini önerir.

Özel Metal ve Kalınlık Sınırlamaları

Titanyum, lazer kesimde benzersiz bir konuma sahiptir. Çünkü Universal Tool'un belirttiğine göre , titanyum, yaygın olarak kesilen metaller arasında en yüksek dayanım-ağırlık oranını sunar ve aynı zamanda en yüksek fiyat etiketine sahiptir. İyi haber mi? Titanyum, presleme veya mekanik işleme yöntemlerine kıyasla lazerle çok daha kolay kesilebilir; bu da onu havacılık ve tıp uygulamaları için cazip bir seçenek haline getirir.

Malzeme seçimine dalmadan önce kalınlık özelliklerini anlamak, hizmet sağlayıcılarla etkili iletişim kurmanıza yardımcı olur. Kalibre ölçüsü tablosu sistemi ilk bakışta kafa karıştırıcı görünebilir—doğrusal değildir ve daha düşük numaralar aslında daha kalın malzemeyi gösterir. Xometry'nin teknik referansına göre, kalibre numaraları tarihsel olarak levha metal kalınlığının ağırlık olarak her bir feet kareye göre ölçülmesiyle geliştirilmiştir.

Örneğin, 10 kalınlıkta metal yaklaşık 3,4 mm (0,1345 inç) ölçüsündedir ve ağır hizmet tipi yapısal bileşenler için idealdir. Buna karşılık, 26 kalınlıktaki malzeme sadece 0,45 mm kalınlığındadır ve dekoratif paneller veya hafif muhafazalar için uygundur. Çoğu sac malzeme 0,5 mm ile 6 mm arasında değişir; bundan daha kalın olanlar genellikle sac yerine levha olarak sınıflandırılır.

| Malzeme Türü | Maksimum Kalınlık (Üretim Kalitesi) | Tipik Tolerans | Kenar kalitesi | Ana noktaları |

|---|---|---|---|---|

| Karbon çeliği | 25-30 mm (12 kW+ fiber ile) | ±0,1 mm ile ±0,25 mm | İyi; O2 yardımıyla hafif oksitlenme | Kesimi en kolay olan; oksijen yardımı verimliliği artırır |

| Paslanmaz çelik | 15-20 mm (12 kW+ fiber ile) | ±0,1 mm ile ±0,2 mm arası | Mükemmel; N2 yardımıyla parlak kenarlar | Oksitsiz yüzey için azot gereklidir |

| Alüminyum | 12-15 mm (yüksek güç ile) | ±0,1 mm ila ±0,3 mm | İyi; hafif çapaklanma gösterebilir | Yansıtıcı; dikkatli ısı yönetimi gerektirir |

| Bakır | 6-8 mm | ±0,1 mm ile ±0,2 mm arası | Uygun parametrelerle iyi çalışır | Yüksek yansıtma oranı; daha yavaş kesme hızları |

| Bakır | 5-8 mm | ±0,15 mm ile ±0,25 mm arasında | Kabul edilebilir; kalınlıkta zorluk çıkarabilir | En zorlayıcı yansıtmalı metal |

| Titanyum | 8-12 mm | ±0,1 mm ile ±0,2 mm arası | Harika | İnert atmosfer gerektirir; yüksek fiyatlandırma |

Projeniz için malzeme seçerken bu pratik kuralları göz önünde bulundurun:

- Uygulama gereksinimlerini önceliklendirin: Korozyon direnci, ağırlık sınırlamaları ve mekanik özellikleri kesme hususlarından önce malzeme seçimini belirlemelidir

- Üretim kalitesindeki aralıklar içinde kalın: Maksimum kalınlık özellikleri, optimal çalışma koşulları değil, teknik sınırları temsil eder

- İşleme ihtiyaçlarını dikkate alın: Bazı malzemeler maliyet ve teslim süresini artıran sonradan işleme ihtiyaç duyar

- Sağlayıcılarla açık bir şekilde iletişim kurun: Malzeme sınıfını ve kalınlığı tutarlı birimler kullanarak belirtin (mm veya gauge)

Lazer kesmede malzeme davranışını anlamak gerçekçi beklentiler oluşturur ve hizmet sağlayıcılarla etkili bir şekilde iş birliği yapmanıza yardımcı olur. Ancak mükemmel malzeme seçimi bile tasarım sorunlarını telafi etmez—bu da parçalarınızın ilk seferde doğru çıkmasını sağlayan kritik tasarım kurallarına bizi götürür.

Başarılı Lazer Kesim Parçaları İçin Tasarım Kuralları

İdeal malzemeyi seçtiniz ve lazer teknolojisini anladınız işleyecektir — ancak gerçeklere bir bakalım. Deneyimli mühendisler bile ekran üzerinde mükemmel görünür ancak üretimde sorunlara neden olabilecek tasarımlar sunabiliyor. Lazer kesme parçalarının kullanıma hazır şekilde gelmesiyle yeniden işlenmeyi gerektirmesi arasındaki fark genellikle dosya bilgisayarınızdan ayrılmadan önce yapılan tasarım kararlarına dayanır.

İmalat için uygun tasarım (DFM) ilkeleri, maliyetleri düşürür, parça kalitesini artırır ve teslim sürelerini hızlandırır. Sorunsuz projelerle hayal kırıklığı yaratan gecikmeler arasında ayrım yapan temel kuralları birlikte inceleyelim.

Dosya Biçimleri ve Tasarım Yazılımı Gereksinimleri

Geometri kurallarına girmeden önce, sac metalin lazer kesiminde hangi dosya biçimlerinin kullanılabileceğini anlamalısınız. Xometry'nin lazer kesim yönergelerine göre vektörel dosya biçimleri esastır. Neden? Vektör dosyaları kenarları pikseller yerine matematiksel ifadelerle tanımlar. Bir bitmap görüntüsüne yakınlaştığınızda, görüntü kalitesini bozan tekil pikseller görürsünüz. Vektör dosyaları ölçeklendikçe bile kesin kenarlarını korur.

En yaygın kabul edilen formatlar şunlardır:

- DXF (Çizim Değişim Formatı): 2D lazer kesim için endüstri standardı; neredeyse tüm CAM yazılımlarıyla uyumludur

- DWG: AutoCAD'in yerli formatı; yaygın olarak desteklenir ancak dönüşüm gerektirebilir

- AI (Adobe Illustrator): Sıklıkla dekoratif veya tabela işlerinde kullanılan vektör formatı

- SVG (Ölçeklenebilir Vektör Grafikleri): Açık kaynaklı vektör formatı; daha basit tasarımlar için uygundur

CAD programınız eğrileri gerçek yaylar yerine düz parçalarla mı çizer? Bu beklediğinizden daha fazla önem taşıyabilir. Çünkü Baillie Fabricators açıkladığı gibi , daha uzun segment çizgileri, düzgün kıvrımlar yerine kısa düz kenarların serisini andıran eğri özelliklere dönüşebilir. Bir daire sipariş ettiğinizi ama altıgene daha yakın bir şey aldığınızı hayal edin—bu aşırı bir örnek ancak prensip geçerlidir. Özel lazer kesim için tasarımı göndermeden önce, eğrilerin yaklaşık segmentler yerine gerçek yaylar kullandığından emin olun.

Bir önemli kontrol daha: tüm noktaları birleştirin. Bağlı olmayan çizgiler veya açık konturlar, kötü kesilmiş parçalara neden olabilir veya hizmet sağlayıcının ek çizim çalışması yapmasına yol açabilir—genellikle maliyeti size aittir.

Temiz Kesim İçin Kritik Tasarım Kuralları

İşte lazer kesim sac metal projelerinin başarılı olduğu ya da başarısız olduğu nokta budur. Bu temel kurallara uymak, parçalarınızın temiz kesilmesini ve boyutsal gereksinimleri karşılamasını sağlar:

- Minimum delik çapları: Delik çapları, malzemenizin kalınlığına en az eşit olmalıdır. 3/16" (4,8 mm) paslanmaz çelik sac kesiyorsanız, minimum delik çapınız da yine 3/16" olmalıdır. Daha küçük delikler kötü kenar kalitesi veya boyutsal hatalara neden olabilir.

- Kenar ile delik arası mesafe: Delikleri malzeme kenarlarına çok yakın tasarlamaktan kaçının. Herhangi bir delik ile kenar arasında en az malzeme kalınlığı kadar mesafe bırakın. Alüminyum genellikle termal özellikleri nedeniyle bu mesafenin 2 katı veya daha fazlasını gerektirir.

- Kerf kompanzasyonu: Kesim payı—kesme sırasında uzaklaştırılan malzeme genişliği—malzeme türüne, lazer gücüne ve kesme hızına bağlı olarak tipik olarak 0,1 mm ile 1,0 mm arasında değişir. Tasarımınız bu malzeme kaybını dikkate almalıdır; bunu ya CAD'de kesim yolunu öteleyerek ya da lazer kesim yazılımının otomatik olarak telafisini sağlayarak yapabilirsiniz.

- Köşe yarıçapı gereksinimleri: Lazer kesimde keskin iç köşeler fiziksel olarak imkansızdır. Işının ölçülebilir bir çapı vardır, bu nedenle tüm iç köşeler en az yarım kerf genişliğine eşit bir yarıçapa sahip olacaktır. Mükemmel 90 derece açılar beklemek yerine, iç köşeleri kasıtlı yarıçaplarla tasarlayın.

- Kanca ve Yuva Toleransları: Birbirine geçmeli tasarımlar için, sekme ve yuvalar arasında 0,1-0,2 mm boşluk planlayın. Bu, kerf değişimini karşılar ve parçaların zorlamadan montajını sağlar.

- Özellik aralığı: Kalın malzemeler veya düşük erime noktalı malzemeler için, yakın aralıklı kesim yolları kesimler arasında yerel erimeye veya bükülmeye neden olabilir. Özellikler arasındaki mesafe malzeme kalınlığına yaklaşıyorsa tasarımınızı test edin.

Özellikle lazer kesim alüminyum parçalar tasarlanırken, yansıyan metallerin delik yerleştirme ve özellik aralığı konusunda daha dikkatli olunmasını gerektirdiğini unutmayın. Alüminyumun kesilmesini zorlaştıran termal iletkenlik, küçük özelliklerin etrafında ısının farklı şekilde dağıldığı anlamına gelir.

Maliyetli Tasarım Hatalarından Kaçınmak

Karmaşık mı geldi? Bu yaygın hatalar, deneyimli tasarımcıları bile yanıltabilir. Bunlardan kaçınmak, hem zaman hem de para tasarrufu sağlar:

Hata #1: Malzeme sac boyutlarını göz ardı etmek. Standart metal sac levhalar 4'x8' veya 4'x10' ölçülerindedir ve uzunlamasına dokuya sahiptir. İki adet 4'x4' parçanın 4'x8' bir levhaya tam sığması gerektiği düşünülebilir ancak lazer kesim makineleri her parçanın etrafında maksimum 0,5" kenar boşluğu gerektirir. Bu kenar boşluğunu dikkate alarak levhanın verimli kullanılmasını sağlayan parçalar tasarlamak, malzeme maliyetlerini önemli ölçüde düşürür.

Hata #2: Doku yönünü gözden kaçırmak. Fırçalanmış paslanmaz çelik veya diğer yönlendirilmiş yüzeyler için, hangi yüzün "yukarı" bakacağını ve istenen doku yönünü belirtmemek, estetik gereksinimlerinize uymayan parçalara neden olur. Ön yüzeyi ve doku yönünü belirten açıkça işaretlemelerle çizimlerinize ekleyin.

Hata #3: Kalınlık sınırlarının ötesine taşan tasarım yapmak. Bir lazerin teknik olarak 3/8" malzemeyi kesebilmesi, bunun en maliyet etkin yaklaşım olduğu anlamına gelmez. Sektör kılavuzlarına göre, standart çoklu süreçli imalat atölyeleri genellikle 3/8" (9,5 mm) kalınlığa kadar olan malzemelerin çoğunu verimli bir şekilde keser. Daha kalın malzemeler özel ekipman veya alternatif kesme yöntemleri gerektirebilir ve bu da maliyetleri ve teslim sürelerini artırır.

Hata #4: Standart dışı kalınlıklar belirtmek. KomaCut'ün belirttiği gibi, lazer kesiciler standart malzeme boyutları için kalibre edilmiştir. Standart 3 mm yerine özel 3,2 mm sac talep etmek, düzinelere veya yüzlere varan minimum sipariş miktarları gerektirebilir, teslim süresine haftalar ekleyebilir ve önemli fiyat farklarıyla karşılaşmanıza neden olabilir.

Tasarım aşamasında—sonrasında değil—hizmet sağlayıcınızla iletişim kurun. Size vida dişi açılmış delikler için doğru ölçümleri, uygun malzeme seçimini ve parçanız için ideal üretim süreçlerini belirlemede yardımcı olacaklardır.

DFM desteği ne zaman istenmelidir? Tasarımınız aşağıdaki unsurlardan herhangi birini içeriyorsa, teklif verilmeden önce profesyonel inceleme, ileride baş ağrısını önler:

- Minimum boyut eşiğine yaklaşan özellikler

- Karmaşık kilitli montajlar

- Kritik boyutlarda dar tolerans gereksinimleri

- Alışılmadık malzeme veya kalınlık özellikleri

- Küçük optimizasyonların önemli tasarruflara dönüşeceği yüksek hacimli üretim

Çoğu saygın hizmet sağlayıcı, fiyat teklifi sürecinin bir parçası olarak DFM geri bildirimi sunar. Bunda bulunun—imalat uzmanlıkları, maliyetleri düşürürken parça kalitesini artıran iyileştirmeleri sıklıkla belirleyebilir. Kaliteden bahsetmişken, tolerans özelliklerini anlamak, gereksinimlerinizi aşırı mühendislik yapmadan tam olarak uygulamanızın gerektirdiği hassasiyete kavuşmanızı sağlar.

Tolerans ve Hassasiyet Özellikleri Açıklanmıştır

Parçanızı mükemmel şekilde tasarladınız ve ideal malzemeyi seçtiniz—ancak bitmiş bileşenin özelliklerinize tam olarak uymasını nasıl sağlarsınız? Tolerans gereksinimlerini anlamak, kusursuzca monte edilen projelerle maliyetli yeniden işlemenin gerektiği projeler arasındaki farkı oluşturur. Ancak dikkat edilmesi gereken nokta şudur: toleransların gereğinden fazla sıkı belirlenmesi, fonksiyonel fayda katmadan maliyetlerinizi %50-200 oranında artırabilir. Gerçekten daha dar toleransların önemli olduğu durumları ayırt ederek hassas lazer kesimin aslında ne kadarlık bir doğruluk sunduğunu inceleyelim.

Standart ve Hassas Tolerans Özellikleri

Sac metal lazer kesme işlemlerinden gerçekçi olarak hangi tolerans değerlerini bekleyebilirsiniz? A-Laser'in teknik dokümantasyonuna göre , ulaşılabilir doğruluk değeri kullanılan lazer tipine göre önemli ölçüde değişir:

- CO2 Lazerleri: Genellikle ±0.002 ila ±0.005 inç (±0.05 mm ila ±0.13 mm) aralığında toleranslar elde edilir

- Fiber Lazerler: ±0.001 ila ±0.003 inç (±0.025 mm ila ±0.076 mm) aralığında daha dar toleranslar sunar

- UV lazerler: Mikro işleme uygulamaları için inanılmaz derecede dar toleranslara, ±0.0001 inç (±0.0025 mm) kadar düşük değerlere ulaşın

Çoğu hassas lazer kesim hizmeti için standart toleranslar tipik sac metal işlerinde ±0,1 mm aralığında yer alır. Bu hassasiyet düzeyi muhafazalar ve braketlerden yapısal bileşenlere kadar çoğu endüstriyel uygulamanın gereksinimini karşılar. Uygulamanız daha yüksek hassasiyet gerektirdiğinde lazer kesim işlemleri daha dar toleranslara inebilir; ancak bu durumda ekipman, kurulum süresi ve muayene gereksinimleri buna uygun olarak artar.

Paslanmaz çelik veya diğer metalleri lazerle kestiğinizde, elde edilebilir hassasiyet üzerinde malzemenin kendisi etkili olur. Kesim sırasında paslanmaz çeliğin daha üstün termal stabilitesi nedeniyle paslanmaz lazer kesim genellikle alüminyuma kıyasla daha dar toleranslara sahip olur. Bakır ve pirinç gibi yüksek yansıtmalı metaller ise daha büyük zorluklar sunar ve genellikle daha geniş tolerans payları gerektirir.

Boyutsal Gereksinimlerin Okunması ve Belirtilmesi

Teknik çizimleri anlamak, hangi faktörlerin aslında tolerans kapasitesini etkilediğini bilmeyi gerektirir. ADHMT'nin teknik analizine göre dört temel unsur, parçalarınızın boyutsal gereksinimleri karşılayıp karşılamadığını belirler:

- Makine Kalibrasyonu: Doğrusal motorlu sistemler olan yüksek performanslı lazer sistemleri ±0,001 mm konumlandırma doğruluğu sağlarken, dişli-pinyon sistemleri genellikle ±0,1 mm değerini tutar

- Malzeme özellikleri: Isıl iletkenlik, yansıtıcılık ve kalınlık, lazerin programlanmış yollar boyunca ne kadar tutarlı şekilde kesim yapacağını etkiler

- Termal Genleşme: İşleme sırasında sıcaklık değişimleri alüminyumda santigrat derece başına metre başına 23 mikrometre genişlemeye neden olur; bu da dar toleranslar için çevre kontrolünü kritik kılar

- Operatör uzmanlığı: Deneyimli operatörler her malzeme ve kalınlık kombinasyonu için sonuçları optimize etmek üzere güç, hız ve odak pozisyonunu hassas bir şekilde ayarlar

Malzeme kalınlığı ile tolerans kapasitesi arasındaki ilişki öngörülebilir bir desen izler. İnce malzemeler daha dar toleransları daha kolay şekilde korurken, kalın plakalar ısı birikimi ve olası eğim nedeniyle daha büyük zorluklar oluşturur.

| Malzeme Türü | Kalınlık aralığı | Standart Tolerans | Hassas Tolerans (Mevcut) | Ana faktörler |

|---|---|---|---|---|

| Karbon çeliği | 6mm Altında | ±0.1mm | ±0,05mm | En kolay kontrol edilebilir; stabil kesim |

| Karbon çeliği | 6-15 mm | ±0,15 mm | ±0.1mm | Artırılmış ısı etkili bölge |

| Karbon çeliği | 15mm Üzerinde | ±0.25mm | ±0,15 mm | Koniklik daha belirgin hale gelir |

| Paslanmaz çelik | 6mm Altında | ±0.1mm | ±0,05mm | Mükemmel boyutsal stabilite |

| Paslanmaz çelik | 6-12 mm | ±0,15 mm | ±0,08 mm | Azot desteği hassasiyeti korur |

| Alüminyum | 4mm Altında | ±0.1mm | ±0,05mm | Termal genleşmenin kontrol edilmesi gerekir |

| Alüminyum | 4-10MM | ±0.2mm | ±0.1mm | Yansıma tutarlılığı etkiler |

| Brass/Bakır | 5 mm'den küçük | ±0,15 mm | ±0.1mm | En zorlu; en yavaş kesim |

Kesin Toleransların Gerçekten Önem Kazandığı An

Birçok mühendisin gözden kaçırdığı soru şudur: uygulamanız gerçekten yüksek hassasiyetli toleranslar mı gerektiriyor? Okdor'daki üretim uzmanlarına göre, çoğu CNC parçası yalnızca işlevsel özellikler açısından dar toleranslara ihtiyaç duyar — genellikle rulman geçmeleri, birleşim yüzeyleri ve conta kanalları için ±0,01 mm. Kritik olmayan boyutlar ±0,05 mm veya daha geniş toleranslarda aynı şekilde çalışır.

Yüksek hassasiyetli toleransları gerçekten gerektiren özellikler için saklayın:

- Rulman sıkı geçmeleri ve kayma boşlukları

- O-ring kanalları ve sızdırmazlık yüzeyleri

- Kritik bağlantı elemanları için dişli delikler

- Monte edilen bileşenler arasındaki birleşim yüzeyleri

Harici kenarlar, bağlantı flanşları ve dekoratif özellikler nadiren hassas spesifikasyonlardan faydalanır. Kritik olmayan boyutlara ISO 2768-m toleranslarının uygulanması, maliyetleri makul düzeyde tutarken işlevsel performansı garanti eder.

Dar toleranslar (±0,01 mm), özel ekipmanlara, daha yavaş ilerleme hızlarına, birden fazla montaja ve CMM muayene gereksinimlerine neden olarak maliyetleri %50-200 artırır. Standart toleranslar ise geleneksel araçlar ve temel ölçüm ekipmanları kullanır ve bu da süreyi ve maliyeti önemli ölçüde düşürür.

Daha dar spesifikasyonlarla birlikte muayene gereksinimleri de artar. ±0,1 mm toleranslı parçalar, kumpas ve mikrometreler kullanılarak hızlıca doğrulanabilir. ±0,01 mm'ye inildiğinde ise koordinatlı ölçüm makineleri (CMM) zorunlu hale gelir ve bu durum hem ekipman maliyetlerini hem de muayene süresini artırır. Kritik havacılık veya tıbbi bileşenlerle uğraşan hassas lazer kesim hizmetleri için bu yatırım mantıklıdır. Ancak genel imalat işleri için sıklıkla gereksiz ek maliyet oluşturur.

En akıllıca yaklaşım? Seçmeli olarak belirtin. Sadece montaj, işlev veya yerleşimi etkileyen boyutlarda dar toleranslar tanımlayın. Diğer her şeyi standart imalat toleranslarına bırakın. Bu strateji maliyet ve kaliteyi birlikte optimize eder—gereken yerlerde hassasiyet sağlarken gereksiz harcamalardan kaçınır. Ne zaman lazer kesmenin doğru seçim olduğunu ve alternatif yöntemlerin daha iyi hizmet edebileceği durumları anlamak, bu karar verme sürecini tamamlamanıza yardımcı olur.

Lazer Kesme ile Alternatif Metal Kesme Yöntemleri

Birçok imalat kılavuzunun atladığı gerçek şu: lazer kesme her proje için her zaman en iyi seçenek değildir. Lazer kesme ince ile orta kalınlıktaki metallerde yüksek hassasiyetli işlemlerde üstün performans gösterse de, bazen alternatif yöntemler daha düşük maliyetle daha iyi sonuçlar sunabilir. Ne zaman lazer kesmeyi seçeceğinizi ve ne zaman kaçınmanız gerektiğini bilmek, hem kaliteyi hem de bütçeyi optimize edecek kararlar almanıza olanak tanır.

Lazer kesme ile su jeti, plazma, CNC delme ve EDM arasındaki karşılaştırmayı, projenizin sonuçları için gerçekten önemli olan faktörler açısından inceleyelim.

Kalın Malzemeler İçin Lazer ve Su Jeti Karşılaştırması

Projeniz 25 mm'den kalın malzemeleri veya ısıya duyarlı alaşımları içeriyorsa, su jeti kesme ciddi şekilde düşünülmelidir. Flow Waterjet'in teknik karşılaştırmasına göre, su jeti sistemleri kaba kesimler için en fazla 60 cm kalınlığa kadar malzeme işleyebilir; bu, lazerin kapasitesini çok aşar.

Kritik fark nedir? Sıcaklık. Lazer kesme, kesim bölgesine önemli ölçüde ısı ekler ve kenar yakınındaki malzeme özelliklerini değiştirebilecek bir ısı etkili bölge (HAZ) oluşturur. Su jeti kesme ise termal gerilme veya sertleşme olmadan mat parlak bir kenar bırakan soğuk bir kesim yöntemidir. Uzay endüstrisi bileşenleri, sertleştirilmiş takım çelikleri veya metalürjik değişikliklere izin verilmeyen malzemeler için su jeti genellikle tek geçerli seçenektir.

Ancak su jetinin dezavantajları vardır:

- Hız: Su jeti, kalın metallerde plazmaya kıyasla 3-4 kat daha yavaştır

- Faaliyet Masrafları: Aşındırıcı tüketimi, önemli ölçüde sürekli maliyet ekler

- İnce malzemelerde hassasiyet: Lazer kesme, sac metal üzerinde daha dar toleranslara ulaşır

- Temizlik gereksinimleri: Su ve aşındırıcı karışımı, kuru kesme yöntemlerine göre daha fazla dağınıklık yaratır

Isı ile hasar oluşmasından kaçınılması gerektiğinde, metallerle birlikte kompozit veya taş kesilmesi gerektiğinde ya da malzeme kalınlığı lazer kapasitesini aştığında su jeti tercih edilmelidir. Hız ve hassasiyetin en önemli olduğu ince-orta kalınlıktaki sac metal uygulamaları için lazer kesmeye devam edilmelidir.

Plazma Kesmenin Daha Mantıklı Olduğu Durumlar

Projeniz için "yakınımda plazma kesme" mi arıyorsunuz? Plazma teknolojisi, özellikle orta düzeyde hassasiyet gerektiren kalın iletken metaller için belirgin avantajlar sunar.

Göre Wurth Makinelerinin test verileri , 1/2 inçten daha kalın çelik levya ile çalışılırken plazma kesme baskın hale gelir. Hız ve maliyet verimliliği kombinasyonu, yapısal çelik imalatı, ağır ekipman üretimi ve gemi inşa uygulamaları için plazmayı tercih edilen seçenek haline getirir.

Maliyet avantajı önemli düzeydedir. Benzer boyuttaki bir su jeti sisteminin 195.000 ABD dolarına mal olmasına karşılık, tam bir plazma sistemi yaklaşık 90.000 ABD dolarına mal olur ve kesilen her ayak başına işletme maliyetleri yaklaşık olarak yarı yarıyadır. Kalınlık açısından primarily çelik ve alüminyum üzerinde odaklanan metal imalat atölyeleri için plazma genellikle en iyi yatırım getirisini sağlar.

Ancak plazmanın açık sınırlamaları vardır:

- Hassasiyet: Lazer kesme, karmaşık detaylar ve küçük özellikler için çok daha hassastır

- Kenar Kalitesi: Plazma, ikincil işlemler gerektiren curuf veya dross bırakır

- Isı Etkili Bölge: Lazer kesmeye benzer şekilde, plazma kesim kenarlarında termal gerilim oluşturur

- Malzeme kısıtlaması: Sadece iletken metallerde işe yarar—plastik, ahşap veya kompozitlerde çalışmaz

- Güvenlik hususları: Plazma zararlı elektromanyetik radyasyon üretir ve ek koruyucu ekipman gerektirir

Metal imalat atölyelerinin sıklıkla kullandığı bir makine kesicisi mi? Plazma. Projeniz basit şekiller, kalın kenarlar içeriyorsa ve kusursuz bir yüzey bitişi gerektirmiyorsa plazma kesme mükemmel değer sunar.

Lazer ile CNC Delme Arasında Seçim

CNC delme, sertleştirilmiş çelik takımlar kullanarak sac metalden şekilleri mekanik olarak deler—ısı ile kesme yöntemlerinden temelde farklı bir yaklaşımdır. Havalandırma kanatları, kabartmalar ve şekillendirilmiş sekme gibi standart özelliklere sahip basit şekillerin yüksek hacimli üretiminde, delme işlemi genellikle hem hız hem de maliyet açısından lazer kesmeye göre üstün olur.

Karar, özel gereksinimlerinize bağlıdır:

- Hacim: Yüksek hacimli üretimlerde kalıp maliyetleri binlerce parça üzerinde amorti edildiği için delme işlemi öne çıkar

- Geometri: Karmaşık eğriler ve iç içe desenler lazer kesme lehinedir; tekrarlayan standart şekiller ise delme lehinedir

- İkincil İşlemler: Delme işlemi, kesmeyle aynı anda bazı özellikleri (örneğin sekmeler ve havalandırma kanatları) şekillendirebilir

- Malzeme Kalınlığı: Her iki yöntem de sac metal için benzer kalınlık aralıklarını işleyebilir

Çoğu modern imalat atölyesi teknolojileri birleştirir. Lazer kesme, prototipleri ve karmaşık geometrileri işlerken, CNC delme standartlaştırılmış parçaların yüksek hacimli üretimini üstlenir. Bazı makineler her iki yeteneği de entegre eder ve her özellik için en uygun yöntemi otomatik olarak seçer.

Kesme kalıbı makinesi karşılaştırması için, küçük parti üretimi veya özel şekillerde kalıp maliyetlerinin delmeyi maliyetli hale getirdiğini göz önünde bulundurun. Lazer kesim, parça özel kalıba gerek duymaz ve bu nedenle prototipler, kısa seriler ve sık sık değişen tasarımlar için idealdir.

Kapsamlı Yöntem Karşılaştırması

Bu karşılaştırma tablosu, her bir metal kesim teknolojisinin kritik değerlendirme faktörlerinde nasıl performans gösterdiğini özetlemektedir:

| Faktör | Lazer Kesimi | Su Jeti | Plazma | Cnc danışma | EDM |

|---|---|---|---|---|---|

| Malzeme Kalınlığı Aralığı | Yukarıda 25-30 mm (çelik) | Yukarıda 600 mm (kaba kesimler) | 150 mm+ | Tipik olarak yukarıda 8 mm | 300 mm'ye kadar |

| Hassasiyet Kabiliyeti | ±0.05mm ile ±0.1mm arasında | ±0,1 mm ile ±0,25 mm | ±0,5 mm ile ±1,5 mm arası | ±0,1 mm ile ±0,25 mm | ±0,005 mm ile ±0,025 mm |

| Kenar kalitesi | Mükemmel; minimum ek işlem | İyi; mat pürüzsüz yüzey | Orta; kenar temizliği gerektirir | İyi; hafif kıvrım | Mükemmel; ayna yüzey mümkündür |

| Isı Etkisi Altındaki Bölge | Küçük ancak mevcut | Yok (soğuk kesim) | Önemli | Yok (mekanik) | Minimum |

| Kesim Hızı | İnce malzemelerde hızlı | Yavaş | Kalın malzemelerde hızlı | Standart şekiller için çok hızlı | Çok yavaş |

| Ekipman maliyeti | Orta seviye yüksek | Yüksek | Düşük ile Orta | Orta | Yüksek |

| Çalışma Maliyeti | Düşük (fiber lazerler) | Yüksek (aşındırıcılar) | Düşük | Düşük (kalıp sonrası) | Orta |

| Malzeme çok yönlülüğüne vurgu yapın | Başlıca metaller | Neredeyse her türlü malzeme | Sadece iletken metaller | Levha metaller | Sadece iletken malzemeler |

| En İyi Uygulamalar | Hassas sac metal, prototipler | Kalın malzemeler, kompozitler, ısıya duyarlılar | Yapısal çelik, ağır imalat | Yüksek Hacimli Üretim | Sertleştirilmiş çelikler, karmaşık geometriler |

Özel uygulamalar için EDM'nin de belirtilmesi gerekir. Şu göre sektör karşılaştırmaları elektriksel Deşarj İşleme, belirli kenar yüzeyleri gerektiren büyük parçaların işlenmesi veya sertleştirilmiş malzemelerde gelişmiş geometrilerin kesilmesi için olağanüstü hassasiyet sunar. Ancak genellikle en yavaş yöntemdir ve yalnızca iletken malzemelerde çalışır.

Tek bir "en iyi" kesme teknoloğu yoktur—her birinin kendi kullanım alanı vardır. Plazma, daha düşük maliyetlerle kalın iletken metallerde üstün performans gösterir. Lazer, ince malzemeler ve karmaşık tasarımlar için yüksek hassasiyet sağlar. Su jeti ise ısı etkisi olmaksızın çeşitli malzemelerde esneklik sunar.

En akıllı imalatçılar kendilerini tek bir teknolojiyle sınırlamaz. Lazer kesmeyi ve alternatiflerini anlamak, her projeyi en uygun yönteme uydurmanıza yardımcı olur — bazen aynı montajdaki ince kesimler için lazeri hassasiyeti nedeniyle tercih ederken, kalın bölümler için plazma veya su jeti belirtebilirsiniz. Bu esneklik, her bileşen için kalite, hız ve maliyetin en iyi kombinasyonunun elde edilmesini sağlar. Projeniz için lazer kesmenin doğru seçim olduğuna karar verdiğinizde, uygun son işlem seçeneklerini seçmek parçanızın spesifikasyonunu tamamlar.

Lazer Kesilmiş Metal için Son İşleme ve Yüzey Kaplama Seçenekleri

Lazer kesim parçalarınız temiz kenarlar ve hassas boyutlarla gelir, ancak kullanıma hazır mıdır? Birçok durumda kesim işlemi sadece başlangıçtır. Son işlemler, ham haldeki kesilmiş metali korozyona dirençli, estetik gereksinimlere uyan ve nihai uygulamalarında güvenilir şekilde çalışan bileşenlere dönüştürür. Bitirme seçeneklerinizi anlamak, projenizin ihtiyaç duyduğu tam olarak neyi belirtmenize yardımcı olur ve gereksiz işlemler için fazladan ödeme yapmaktan kaçınmanızı sağlar.

SendCutSend'in bitirme kılavuzuna göre, metal yüzey işlemleri aşınmaya karşı direnç, yüzey sertliği, korozyon koruması ve elektrik iletkenliği gibi birden fazla özelliği aynı anda iyileştirebilir. Doğru yüzey işlemi, projenizi tamamlayan nihai dokunuşu ekler ve uzun vadeli performansı garanti eder.

Toz Boya ve Boya ile Kaplama Seçenekleri

Dayanıklı renk ve korozyon korumasına ihtiyacınız olduğunda, toz boya kaplamalar olağanüstü sonuçlar sunar. Sıvı boya gibi ıslak uygulanmaz; toz boya, fırında sertlemeden önce metal yüzeylere tutunan elektrostatik yüklü kuru toz kullanır. Sonuç nedir? Geleneksel boyadan 10 kat daha uzun dayanan ve uygulama sürecinden uçucu organik bileşikleri (VOC'leri) ortadan kaldıran bir kaplama.

Toz boya hizmetleri, elektrostatik yük taşıyan metallerde en iyi şekilde çalışır ve bu nedenle alüminyum, çelik ve paslanmaz çelik ideal adaylardır. Sertleşmiş kaplama, hem korozyona hem de aşınmaya karşı direnç sağlayarak parçalarınızı zorlu ortamlarda korur.

- Mat kaplamalar: Parlaklığı ve parmak izi görünümünü azaltır; endüstriyel ekipman ve muhafazalar için uygundur

- Parlak kaplamalar: Görsel etki yaratır ve temizliği kolaylaştırır; tüketici ürünleri ve tabelalar için yaygındır

- Kırışık doku: Yüzey kusurlarını gizlerken tutuşma sağlar; el aletleri sapları ve ekipman gövdelerinde yaygındır

Bir husus: kesim işlemi sırasında oluşan sekme ve mikro eklemeler, özellikle daha kalın malzemelerde, toz boya kaplamaya rağmen görünür olabilir. Sürekli bir görünümler önemseniyorsa, bitirme işleminden önce sağlayıcınızla sekme kaldırma konusunu tartışın.

Alüminyum Bileşenler İçin Anodizasyon

Anodize alüminyum ile çalışmak, diğer hiçbir kaplamanın tam olarak sunamadığı avantajlar sağlar. Anodizasyon, alüminyumun genellikle sülfürik asit olan şarjlı bir asit banyosuna daldırılarak bir koruyucu oksit tabakası oluşturması prensibine dayanır. Bu elektrokimyasal süreç, metalin doğal oksit kaplamasını kalınlaştırarak sadece üstüne uygulanmış bir kaplama değil, malzemenin kendisine bütünleşik bir yüzey elde edilmesini sağlar.

Avantajlar görünümün ötesine uzanır:

- Olağanüstü Dayanıklılık: Sertleşmiş oksit tabaka boyaya veya toz boyaya göre daha iyi çizilmelere karşı direnç gösterir

- Korozyon direnci: Dış mekan uygulamaları ve zorlu ortamlar için idealdir

- Isı ve elektrik direnci: Elektronik muhafazalar ve termal yönetim için kullanışlıdır

- Renk çeşitliliği: Boyalar gözenekli oksit tabakasına nüfuz ederek canlı, solmaya dirençli renkler oluşturur

Anodizasyon, genellikle 7-10 gün ek üretim süresi ekler. Ancak dış ortam koşullarına maruz kalan veya yüksek kaliteli estetik isteyen parçalar için bu yatırım, ömür ve görünüm açısından uzun vadede karşılığını verir.

Kenar İşleme ve Çapak Giderme Süreçleri

Lazer kesim, mekanik kesim yöntemlerine kıyasla oldukça temiz kenarlar üretir ancak bazı uygulamalar daha da pürüzsüz sonuçlar gerektirir. Çapak giderme işlemi, imalat sürecinde oluşan hafif kabarıklıkları (çapakları) ve küçük kusurları kaldırır. Bu ihtiyaçlara yönelik iki ana yöntem vardır:

- Doğrusal Çapak Alma: Daha büyük parçaların bir yüzünü düzeltmek ve boyama veya diğer son işlemler için yüzey hazırlamak amacıyla yapılan fırçalama işlemidir. Parçaların alt yüzünde hâlâ küçük çizikler olabilir.

- Tumbling: Küçük parçalar için harmonik olarak ayarlanmış seramik materyaller kullanan titreşimli aşındırıcı sonlandırma işlemi; tüm yüzeylerde tutarlı kenar yumuşatma sağlar

Bükme işlemleri genellikle kesimi takip eder ve düz lazer kesim plakalarını üç boyutlu bileşenlere dönüştürür. Bükmeden önce uygun şekilde kestirme işlemi yapılması, kenar çatlaklarını önler ve özellikle görünür parçalar veya dar büküm yarıçapı gerektiren parçalar için temiz katlama hatları sağlar.

Kaplama, alt tabakalara gelişmiş özellikler kazandırmak amacıyla metal kaplamaların biriktirilmesini sağlayan başka bir yüzey işleme yöntemidir. Çinko kaplama, çelik bileşenlerde korozyon direncini artırırken, nikel kaplama bakır ve çelik parçalara iletkenlik ve aşınma direnci kazandırır.

Kalite Kontrolü ve Sertifikasyon Standartları

Bitmiş parçalarınızın spesifikasyonlara uygun olduğunu nasıl anlarsınız? Kalite sertifikaları, üretim süreçlerinin izlendiğine, ölçüldüğüne ve sürekli olarak geliştirildiğine dair güvence sağlar. Metal imalatı için iki sertifika özellikle önemlidir:

- ISO 9001:2015: Müşteri memnuniyetine, süreç tutarlılığına ve sürekli iyileştirmeye odaklanan temel kalite yönetim standardı

- IATF 16949: ISO 9001 gereksinimlerine dayanarak oluşturulan bu otomotiv özelindeki sertifika, üretimi israf önleme, hata oluşumunun engellenmesi ve değişkenlik azaltma gereksinimlerini ekler

OGS Industries'ın sertifikasyon genel bakışına göre, IATF 16949 tutarlı kalite, ürün farklılıklarında azalma, güvenilir tedarik zincirleri ve israfın en aza indirilmesini sağlar. Otomotiv uygulamaları veya katı kalite güvencesi gerektiren herhangi bir proje için sertifikalı sağlayıcılarla çalışmak riski azaltır ve parçaların zorlu spesifikasyonlara uygunluğunu garanti eder.

Teslim Süreleri ve Maliyetler Üzerine Finishing İşleminin Etkisi

Her bir yüzey işlemi projenize ek süre ve maliyet ekler. Buna göre planlama yapın:

| Yüzey İşlem Seçeneği | Tipik Eklenen Teslim Süresi | Maliyet Faktörü | En İyi Uygulamalar |

|---|---|---|---|

| Çöpe çekme | 0-1 gün | Düşük (genellikle ücretsiz) | Genel kenar pürüzsüzleştirme, boya öncesi hazırlık |

| Tümseme | 1-2 gün | Düşük ile Orta | Küçük parçalar, tutarlı yüzey |

| Tozlu katman | 3-5 gün | Orta derecede | Korozyon koruması, renk |

| Anodizasyon | 7-10 Gün | Orta ile Yüksek | Alüminyum, premium estetik |

| Kaplama | 5-7 Gün | Orta derecede | İletkenlik, aşınma direnci |

Doğru yüzey işlemini seçmek, performans gereksinimleri, görsel beklentiler, zaman çizelgesi sınırlamaları ve bütçe arasında denge kurmaya dayanır. Birçok hizmet sağlayıcı, kesimden işleme sonuna kadar kalite tutarlılığını sağlarken tedarik zincirinizi basitleştiren birden fazla seçeneği dahili olarak sunar. Uygulama gereksinimlerinizi anlamak ve bunları açık bir şekilde iletmek, eksiksiz çözümler sunabilecek bir hizmet sağlayıcı seçmenin temelini oluşturur.

Sektör Uygulamaları ve Proje Planlama Hususları

Şimdi, sonlandırma seçeneklerini ve kalite standartlarını anladığınıza göre, lazer kesme teknolojisi aslında hangi alanlarda etkisini gösteriyor? Sürdüğünüz araçtan ofisiniz dışındaki tabelalara kadar, hassas lazer kesme neredeyse her sektörde yer alır. Bu uygulamaları anlamak, farklı üretim ortamlarında yerleşmiş en iyi uygulamalardan öğrenirken kendi projeleriniz için fırsatları belirlemenize yardımcı olur.

Göre Great Lakes Engineering'in sektör analizine göre , eşsiz doğruluğu, verimliliği ve çok yönlülüğü nedeniyle lazer kesme teknolojisi birden fazla sektörde vazgeçilmez hale gelmiştir. Lazer kesme, iş parçasına zarar vermeden karmaşık hatları ve ince malzemeleri işleme kabiliyeti sayesinde havacılık bileşenlerinden dekoratif mimari elemanlara kadar her şeye uygun hale gelmiştir.

Otomotiv ve Ulaşım Uygulamaları

Otomotiv endüstrisi, yüksek kaliteli bileşenleri verimli bir şekilde üretmek için hassas lazer kesmeye büyük ölçüde dayanır. Araçlar için parçalar temin ederken, hız ve doğruluk maliyet ve güvenlik üzerinde doğrudan etki yaratır. Üreticiler bu teknolojiyi şu amaçlarla kullanır:

- Şasi ve Yapısal Bileşenler: Sıkı toleranslar gerektiren şasi braketleri, traversler ve takviye plakaları

- Gövde panelleri ve süslemeler: Kapı panelleri, çamurluk bileşenleri ve dekoratif süsleme parçaları

- Motor bileşenleri: Isı kalkanları, contalar ve hassas bağlantı elemanları

- Süspansiyon parçaları: Direksiyon kolu braketleri, yay oturma yerleri ve montaj donanımları

- İç mekan elemanları: Gösterge paneli braketleri, koltuk çerçeveleri ve konsol bileşenleri

Otomotiv sektörünün hassasiyet talebi tekil parçaların ötesine uzanır. Bu sektör hizmeti veren sac metal imalat operasyonları, yüksek hacimli üretimlerde tutarlı ve kusursuz üretimi garanti eden IATF 16949 sertifikasına sahip olmalıdır. Shaoyi (Ningbo) Metal Teknoloji gibi üreticiler lazer kesme ile metal presleme kabiliyetlerini birleştirerek şasi ve süspansiyon bileşen çözümlerinin tamamını sunar ve otomotiv tedarik zincirinin zorlu gereksinimlerini karşılamak için 5 günlük hızlı prototipleme ile otomatik seri üretimi birlikte sunar.

Taşımacılık için çelik imalatı yolcu taşıtlarının ötesine uzanır. Ticari kamyonlar, raylı sistem vagonları, tarım ekipmanları ve deniz araçları lazer kesim bileşenleri içerir. Bu teknolojinin yüksek hızı ve doğruluğu, araç güvenliğinin doğru oturmasına ve tutarlı kaliteye bağlı olduğu durumlarda kritik olan dar toleranslara uygun parçaların hızlı üretimine olanak tanır.

Mimari ve Dekoratif Metal İşçiliği

Daha önce karmaşık metal ızgaralı bir bina cephesinin yanından geçtiniz mi ya da bir mağaza vitrininde özel metal tabelalar hayranlıkla izlediniz mi? Hassas lazer kesim, bu tasarımların gerçekleşmesini sağlar. Şirketin HeatSign dekoratif uygulamalar genel bakış göre bu teknoloji, geleneksel kesim yöntemleriyle elde edilemeyecek kadar karmaşık desenler sayesinde metal dekorasyonda devrim yaratmıştır.

Mimarî uygulamalar hem işlevsel hem de estetik amaçlar kapsamaktadır:

- Bina Cepheleri: Dekoratif ızgaralar, güneşlikler ve mahremiyet panelleri

- İç tasarım: Duvar sanatı, oda bölücüler ve tavan elemanları

- Tabelacılık: İşletmeler için özel metal tabelalar, yön belirleme sistemleri ve anma plakaları

- Mobilya: Masa ayakları, dekoratif paneller ve özel donanım

- Dış mekân uygulamaları: Bahçe heykelleri, peyzaj aydınlatma armatürleri ve kapı tasarımları

Dekoratif metal işleri için bana yakın imalathaneler arıyorsanız, görsel etki yaratan malzemelerle çalışan tedarikçilere yönelin. Paslanmaz çelik ve alüminyum, korozyon direnci ve yüzey işleme çeşitliliği nedeniyle mimari uygulamalarda öne çıkar. Bakır ve pirinç yüksek kaliteli tesisatlar için sıcaklık katarken, paslanmaya dayanıklı çelik (Corten) açık hava sanatı için çarpıcı oksitlenmiş yüzeyler oluşturur.

Dijital tasarımları doğrudan kesilmiş metale dönüştürme yeteneği, geleneksel yöntemlerin ulaşamadığı yaratıcı olanaklar sunar. Tasarımcılar karmaşık desenler — bitkisel motifler, geometrik döşemeler veya özel yazı tipleri — girer ve daha önce kapsamlı el ile sonlandırma gerektiren temiz kenarlı ve düzgün kıvrımlı parçalar elde eder.

Endüstriyel Ekipman ve Makine Bileşenleri

Her üretim operasyonunun arkasında hassas bileşenlerden yapılan ekipmanlar bulunur. Bana yakın metal imalatçıları ve küresel tedarik zincirlerindeki firmalar, endüstriyel makinelerin güvenilir şekilde çalışmasını sağlayan kritik parçalar üretir:

- Koruyucu kapaklar ve gövdelere: Elektrik panoları, kontrol kutuları ve koruyucu kapaklar

- Hassas braketler: Motor bağlantı elemanları, sensör braketleri ve destek yapıları

- Makine koruyucuları: Ventilasyon desenleri ve erişim panelleri olan güvenlik muhafazaları

- Konveyör bileşenleri: Kılavuz raylar, montaj plakaları ve ayar braketleri

- IKL bileşenleri: Havalandırma kanalı geçişleri, klapa kanatları ve montaj flanşları

Endüstriyel pazarlara hizmet veren çelik imalatçıları genellikle tekil prototiplerden binlerce adetlik seri üretime kadar uzanan projelerle uğraşır. Elektronik endüstrisi özellikle lazer kesimin hassasiğinden yararlanır ve bu teknolojiyi bakır ve pirinç gibi metallerden devre kartları, yarı iletken malzemeler ve konektörler kesmek için kullanır.

Sektörel araştırmalara göre, enerji sektörü yüksek sıcaklıklara ve aşındırıcı ortamlara dayanması gereken türbinler, ısı değiştiriciler ve konteynerler için parçalar kesmede hassas lazer kesmeye güvenir.

Teslim Süresi Faktörleri ve Proje Planlaması

Teslimat zamanlamasını etkileyen faktörleri anlamak, projelerinizi etkili bir şekilde planlamanıza yardımcı olur. Lazer kesim parçalarınızın tasarım dosyasından nihai bileşene kadar olan süresini etkileyen birkaç faktör vardır:

- Tasarım Karmaşıklığı: Dar toleranslara sahip karmaşık desenler, daha yavaş kesme hızları ve daha dikkatli kurulum gerektirir

- Malzeme temini: Standart malzemeler, özel sipariş gerektiren özel alaşımlardan daha hızlı sevk edilir

- İkincil İşlemler: Bükme, yüzey işlemleri ve montaj, işlem süresine ek zaman ekler

- Kuyruk pozisyonu: Yakınımdaki yoğun metal imalat tesislerindeki üretim programları teslim süresini etkiler

- Kalite gereksinimleri: IATF 16949 veya havacılık sertifikasyonları inceleme adımları ekler

Göre Fortune Laser'in fiyat analizi , hem maliyeti hem de teslim süresini etkileyen en önemli faktör malzeme alanı değil—tasarımınız için gereken makine zamanıdır. Birçok dar eğriye sahip karmaşık geometriler makinenin yavaşlamasını zorunlu kılar ve bu da hem kesim süresini hem de teslimat programını uzatır.

Miktar Gereksinimlerinin Fiyatlara ve Teslim Sürelerine Etkisi

Sipariş miktarı parça başına maliyetinizi büyük ölçüde etkiler. İşte nedeni: her iş, sipariş verdiğiniz parça sayısına dağıtılan, kurulum, programlama ve malzeme taşıma gibi sabit maliyetler içerir.

| Sipariş Hacmi | Tipik Parça Başına Etki | Teslim Süresi Dikkati |

|---|---|---|

| Prototip (1-5 parça) | En yüksek parça başı maliyet; kurulum maliyetleri amorti edilmez | Genellikle en hızlı; kuyrukta minimum etki |

| Düşük Hacim (6-50 parça) | Orta derecede azalma; bazı ekonomiler başlar | Standart üretim planlaması |

| Orta Hacim (51-500 parça) | Önemli tasarruflar; verimli yerleştirme atıkları azaltır | Ayrılmış makine zamanı gerektirebilir |

| Yüksek Hacim (500+ parça) | En iyi fiyatlar; %70'e varan indirimler bildirilmiştir | Daha uzun teslim süreleri; üretim planlaması gerekir |

Yerleştirme verimliliği fiyatlandırmayı da etkiler. Deneyimli programcılar, atığı en aza indirmek için parçaları malzeme levhaları üzerinde düzenler—daha iyi yerleştirme doğrudan malzeme maliyetlerinizi düşürür. Teklif talep ederken, sağlayıcının parçaların yerleşimini nasıl hallettiğini ve düzenlemeleri özellikle sizin sipariş miktarınıza göre optimize edip etmediğini sorun.

Hızlı tepki gerektiren otomotiv projeleri için hızlandırılmış hizmet sunan sağlayıcıları tercih edin. Bazı üreticiler, 12 saatte teklif dönüş süresiyle birlikte 5 günlük hızlı prototipleme hizmeti sunar—müşteri odaklılıkta ciddi yatırım yapıldığının göstergesi olan kriterlerdir. Shaoyi'nin kapsamlı DFM desteği, temel kesme işlemlerinden öne çıkan premium sağlayıcıları ayıran değer katma hizmetlerinin bir örneğidir.

Ölçek ekonomisi sizin lehinize çalışır: sabit kurulum maliyetleri bir siparişteki tüm parçalara yayılır, bu nedenle miktar arttıkça parça başına düşen maliyet önemli ölçüde azalır.

İleriye dönük planlama getiri sağlar. Birden fazla parça tasarımını tek siparişlerde birleştirerek, sağlayıcının stokladığı malzemeleri belirterek ve esnek teslimat pencerine izin vererek genellikle daha iyi fiyatlandırma ve daha hızlı hizmet elde edilebilir. Bu dinamikleri anlamak, servis sağlayıcıları etkili bir şekilde değerlendirmenizi ve onların yeteneklerini özel uygulama ihtiyaçlarınıza uygun hale getirmenizi sağlar.

Doğru Lazer Kesim Metal Hizmet Sağlayıcısını Seçmek

Teknolojiyi, malzemeleri ve tasarım prensiplerini öğrendiniz—ancak projenizi hayata geçirecek doğru ortağı bulmak? İşte burada birçok mühendis ve satın alma uzmanı zorlanıyor. Tüm metal lazer kesme hizmetleri eşit sonuçlar sunmaz ve yanlış seçim, teslim tarihlerinin kaçmasına, kalite sorunlarına ve bütçe aşımına neden olabilir. 'Bana yakın lazer kesim' mi arıyorsunuz yoksa küresel tedarikçiler mi değerlendiriyorsunuz, olağanüstü sağlayıcıları vasat olanlardan ayıran şeyi bilmek projenizin başarısını korur.

California Steel Services'in sektör rehberine göre, doğru lazer kesim hizmetini seçmek proje başarısını önemli ölçüde etkiler. Ekipman kalitesinden iletişimde hızlı yanıt vermeye kadar, belirtildiği gibi parçaları alıp almayacağınız ya da tekrar işlenmesi gereken döngülerle karşılaşmanız birçok faktöre bağlıdır.

Ekipman ve Kapasitelerin Değerlendirilmesi

Parçalarınızı üreten makinenin önemi beklediğinizden daha fazladır. 'Bana yakın lazer kesim hizmeti' mi yoksa uzaktaki sağlayıcıları mı değerlendirirken, ekipman özelliklerinden başlayın:

- Lazer teknolojisi türü: Fiber lazerler, hız, hassasiyet ve işletme verimliliği nedeniyle modern metal kesimde hakimdir. Sağlayıcıların hangi sistemleri kullandıklarını özellikle sorun—TRUMPF, olağanüstü hassasiyet ve güvenilirliğiyle bilinen cihazlar sunarak üst düzey segmenti temsil eder

- Güç kapasitesi: Daha yüksek watt değerine sahip sistemler daha kalın malzemeleri işleyebilir ve daha hızlı kesim yapar. 6-12 kW fiber lazerlere sahip bir atölye, 2-3 kW'lık ekipmanla sınırlı olanlara kıyasla daha fazla kapasite sunar

- Tezgah boyutu ve kapasitesi: Daha büyük kesim alanları daha büyük parçalara izin verir ve yüksek hacimli siparişler için verimli yerleştirme imkanı sağlar

- Malzeme envanteri: Yaygın malzemeleri (çelik, paslanmaz çelik, standart kalınlıklarda alüminyum) stoklayan sağlayıcılar, her iş için özel sipariş gerektirenlere kıyasla daha hızlı teslimat yapar

- İkincil İşlemler: Sağlayıcı bükme, yüzey işlemleri ve montaj hizmeti sunuyor mu? Operasyonları birleştirmek tedarik zincirinizi basitleştirir ve kalite tutarlılığını sağlar

Göre endüstri ekipman incelemeleri , TRUMPF, Mazak ve Bystronic gibi premium üreticiler consistently üstün kesme hassasiyeti ve güvenilirlik sunar. Bir CNC lazer kesim hizmeti sağlayıcısı üst düzey ekipmanlara yatırım yaptığında, kaliteli sonuçlara olan bağlılığını göstermiş olur.

Üretim kapasitesini göz ardı etmeyin. Yakınımdaki bir lazer kesim hizmeti mükemmel kalite sunuyor olabilir ancak sipariş hacminiz için yeterli kapasiteye sahip olmayabilir. Geçerli teslim sürelerini, makine kullanım oranlarını ve birden fazla vardiyada çalışıp çalıştıklarını sorun. Otomatik malzeme taşıma sistemleriyle 24/7 çalışan sağlayıcılar genellikle daha büyük siparişlerde daha hızlı teslimat yapar.

Sertifikalar ve Kalite Güvence Göstergeleri

Sertifikalar, bir sağlayıcının kalite sistemlerinin belirlenmiş standartlara uyup uymadığını gösterir. Zorlu sektörlere hizmet veren CNC lazer kesim hizmetleri için bu yetkinlikler önem taşır:

- ISO 9001:2015: Belgelenmiş süreçleri, müşteri odaklılığı ve sürekli iyileştirmeyi garanti eden temel kalite yönetim sertifikası

- IATF 16949: Otomotiv tedarik zinciri işleri için vazgeçilmez—bu sertifika, üretimi en aza indirme gereksinimleri, hata önleme protokolleri ve katı varyans azaltma uygulamalarını ekler

- AS9100: Havacılık eşdeğeri, uçuş açısından kritik bileşenler için daha da katı kontroller gerektirir

- NADCAP: Isıl işlem, kaynak ve diğer kontrollü işlemler için özel süreç akreditasyonu

Sertifikaların ötesinde, kalite kontrol uygulamalarını doğrudan değerlendirin. Sektörün en iyi uygulamalarına göre, itibarlı sağlayıcılar katı kalite kontrol önlemlerini uygular ve önceki çalışmalarından örnekleri kolayca paylaşır. Örnek parçaları görme talep edin, tolerans kabiliyeti çalışmalarını isteyin ve muayene ekipmanları hakkında bilgi alın—CMM makineleri, optik karşılaştırıcılar ve kalibre edilmiş ölçüm cihazları, ciddi bir kalite yatırımı olduğunu gösterir.

Müşteri yorumları ve sektör itibarı ek bilgiler sunar. Sağlam referanslara sahip iyi yerleşik bir şirket muhtemelen daha iyi genel deneyimler sunacaktır. Projenizle benzer gereksinimlere sahip müşterilerden referans istemekte tereddüt etmeyin.

Doğru Fiyat Teklifleri Almak ve Hizmetleri Karşılaştırmak

Lazer kesim fiyatı teklifi almaya hazır mısınız? Bu süreci nasıl ele aldığınız hem doğruluk hem de sağlayıcıları adil şekilde karşılaştırma becerinizi etkiler. Modern metal lazer kesim hizmetlerinde genellikle yüklenen tasarım dosyalarından anında tahminler üreten çevrimiçi fiyat teklifi sistemleri bulunur. Rahat olmalarına rağmen, bu otomatik teklifler düzgün parçalar için en iyi şekilde çalışır; karmaşık projeler doğrudan iletişimden faydalanır.

Teklif talep ederken eksiksiz bilgi sağlayın:

- Tasarım dosyaları: Açıkça tanımlanmış kesim yollarına sahip vektör formatları (DXF, DWG)

- Malzeme spesifikasyonu: Tam sınıf, kalınlık ve herhangi bir yüzey kaplama gereksinimi

- Miktar: Hem anlık ihtiyaçlar hem de uygunsa öngörülen yıllık hacimler

- Toleranslar: Genel gereksinimlerden ayrı olarak kritik boyutları belirtin

- İkincil İşlemler: Bükme, sonlandırma, donanım ekleme veya montaj ihtiyaçları

- Teslimat gereksinimleri: Hedef tarihler ve sevkiyat tercihleri

Teklifleri yorumlamak, nelerin dahil edildiğine ve edilmediğine dikkat etmeyi gerektirir. Malzeme maliyetleri, kesim süresi, ikincil işlemler ve yüzey işlemleri toplam fiyatı etkiler. Bazı sağlayıcılar hizmetleri paket halinde sunar; diğerleri ise her şeyi ayrı ayrı listeler. Birden fazla teklifi değerlendirirken eşdeğer kapsamları karşılaştırdığınızdan emin olmak için açıklayıcı sorular sorun.

Müşteri hizmetlerine değer veren bir şirket, daha olumlu bir deneyim yaşamanız ve yüksek kaliteli sonuçlar almanızı sağlar. Süreç boyunca hızlı yanıt veren, dikkatli olan ve sizi bilgilendirmeyi ihmal etmeyen sağlayıcıları tercih edin.

Yanıt süresi, sağlayıcının kalitesini doğrudan gösterir. Yakınımdaki lazer kesim hizmeti seçeneklerini değerlendirirken, potansiyel tedarikçilerin sorgularınıza ne kadar hızlı yanıt verdiklerine dikkat edin. Önde gelen üreticiler, hızlı dönüş sürelerini bir kıyaslama ölçütü olarak kullanırlar ve bazıları standart uygulama olarak 12 saatte teklif sunmayı hedefler. Shaoyi'nin 5 günlük hızlı prototipleme kabiliyeti ve kapsamlı İÜD desteği, proje zaman çizelgelerinin önemli olduğu durumlarda alıcıların araması gereken değer katkılı hizmetlere örnektir.

Karmaşık Projeler İçin İmalat Desteğinin Değeri

İmalat için Tasarım (İÜD) desteği, temel kesim hizmetleri ile gerçek üretim ortaklarını birbirinden ayırır. sektörel kılavuza i̇malat için Tasarım (İÜD) desteği, projenizin tasarımını geliştirmenize yardımcı olmak istiyorsanız veya lazer kesim konusunda sınırlı deneyiminiz varsa çok değerli olabilir.

Etkili İÜD desteği neleri içerir?

- Tasarım incelemesi: Üretim başlamadan önce kesim sorunlarına yol açabilecek özellikleri belirlemek

- Malzeme Önerileri: İmal edilebilirliği artıran ya da maliyeti düşüren alternatif önerilerde bulunmak

- Tolerans optimizasyonu: Önemli olan yerlerde hassasiyeti belirlemeye yardımcı olurken kritik olmayan boyutlarda gevşeme sağlar

- Maliyet düşürme önerileri: İmalatı basitleştiren tasarım değişikliklerini önerir

- Montaj Hususları: Birbiriyle tam olarak oturması gereken çoklu bileşenlerde parçaların birlikte çalışmasını sağlar

Otomotiv ve havacılık projeleri özellikle için, Üretim Dostu Tasarım (DFM) desteği maliyetli tekrarları önler. Laser kesim ile metal presleme uzmanlığını birleştiren Shaoyi gibi sağlayıcılar, tasarım tercihlerinin tüm üretim süreçlerine nasıl yansıdığını bilir ve sadece kesim yapan işletmelerin sunamayacağı içgörüler sunar.

Temel Değerlendirme Listesi

Yakınımda veya uzaktaki herhangi bir lazer kesim hizmeti sağlayıcısına karar vermeden önce bu temel unsurları doğrulayın:

| Değerlendirme Faktörü | Ne aranmalı? | Sarı işaretler |

|---|---|---|

| Ekipman Kalitesi | Modern fiber lazerler (TRUMPF, Mazak, Bystronic); malzemeleriniz için yeterli güç | Güncelliğini yitirmiş sadece CO2 sistemleri; belirsiz ekipman tanımlamaları |

| Malzeme Stoku | Stokta bulunan yaygın malzemeler; özel kaliteler için hızlı erişim | Her malzeme özel sipariş gerektirir |

| İkincil İşlemler | Bükme, yüzey işlemleri, montaj dahili olarak yapılır | Her şey dış kaynaklı olmak zorundadır; parçalı tedarik zinciri |

| SERTİFİKALAR | En az ISO 9001; otomotiv için IATF 16949 | Kalite sertifikası yok; belge sağlayamaz |

| İletişim | Hızlı teklifler; net proje güncellemeleri; ulaşılması kolay kişiler | Yavaş yanıt verme; fiyatlandırma belirsiz; ulaşılması zor |

| DFM Desteği | Proaktif tasarım geri bildirimi; üretim konusunda uzmanlık | sadece 'Dosyayı gönderin, keselim' anlayışı |

Coğrafi faktörler kararınızı etkileyebilir. Yakınımda lazer kesim hizmeti veren bir firma, nakliye maliyetleri, teslim süresi ve gerektiğinde yüz yüze iletişim açısından avantaj sunabilir. Ancak, daha uzak tedarikçilerden gelen özel yetenekler veya rekabetçi fiyatlar, büyük projeler için yakınlık avantajını gölgede bırakabilir.

Doğru lazer kesim metal hizmet sağlayıcısı sadece bir tedarikçi olmaktan öte, üretim ortağı haline gelir. Ekipman, sertifikalar, iletişim kalitesi ve İmalata Uygunluk Tasarımı (DFM) desteği gibi değer katkılı hizmetleri değerlendirerek projelerinizi başarıyla tamamlayabilecek sağlayıcıları belirleyebilirsiniz—ilk tasarım dosyasından montaj için hazır parçalara kadar tüm süreçte.

Lazer Kesim Metal Hizmeti Hakkında Sık Sorulan Sorular

1. Metal lazer kesimin maliyeti nedir?

Metal lazer kesim maliyetleri makine çalışma süresi, malzeme türü, kalınlık ve tasarım karmaşıklığı gibi birden fazla faktöre bağlıdır. Saatlik ücretler genellikle $60-$150 arası değişir ve kesme hızları malzeme ve lazer gücüne göre 1-20 m/dak arasında değişir. İnce malzemelerde basit tasarımlar daha düşük maliyetlidir, buna karşın kalın plakalarda karmaşık desenler daha fazla makine zamanı ve maliyet gerektirir. Miktar indirimleri parça başına maliyeti önemli ölçüde düşürebilir—500'den fazla parça içeren yüksek hacimli siparişler, prototip miktarlarına kıyasla %70'e varan tasarruf sağlayabilir.

2. Metal lazer kesim işlemi pahalı mıdır?

Lazer kesim metalleri, özellikle ince ile orta kalınlıktaki malzemelerde hassas işler için alternatif yöntemlere kıyasla rekabetçi fiyatlar sunar. Başlangıç teklifleri plazma kesmeye göre daha yüksek görünse de lazer kesim genellikle ikincil yüzey işlemlerini ortadan kaldırarak toplam proje maliyetlerini azaltır. Fiber lazer teknolojisi, minimum sarf malzemesi ve bakım gerektirmesiyle işletim giderlerini önemli ölçüde düşürmüştür. Karmaşık geometriler ve dar toleranslar için özel kalıp gerektiren mekanik alternatiflere kıyasla lazer kesim genellikle daha maliyet etkin olur.

3. Lazer kesim hizmeti ne kadar tutar?

Lazer kesim hizmeti fiyatlandırması, tasarım karmaşıklığı ve malzeme kalınlığı ile doğrudan ilişkili olan makine süresine göre değişir. Birçok sağlayıcı, saat başına 50-150 ABD doları arası ücretlendirme yapar. Çevrimiçi teklif platformları standart parçalar için anında tahmin sunarken, karmaşık projeler doğrudan danışmanlıktan faydalanır. Fiyatı etkileyen faktörler arasında malzeme maliyetleri, bükme veya yüzey işlemleri gibi ikincil işlemler ve sipariş miktarı yer alır. Birden fazla sağlayıcıdan tam spesifikasyonlarla teklif almak, doğru maliyet karşılaştırması sağlar.

4. Lazerle kesilebilecek malzemeler nelerdir?

Lazer kesim, karbon çelik (30 mm'ye kadar), paslanmaz çelik (20 mm'ye kadar), alüminyum (15 mm'ye kadar), pirinç, bakır ve titanyum dahil olmak üzere çeşitli metalleri işleyebilir. Karbon çelik, oksijen destekli reaksiyonlar sayesinde en verimli şekilde kesilirken, alüminyum ve bakır gibi yansıtıcı metaller daha güçlü fiber lazerler gerektirir. Malzeme seçimi; korozyon direnci, ağırlık sınırlamaları ve mekanik özellikler gibi uygulama gereksinimlerini önceliklendirerek yapılmalıdır. Kesimle ilgili hususlar ise ikincil düzeyde değerlendirilmelidir. Sağlayıcılar, daha hızlı teslim süresi için yaygın malzemeleri stokta bulundururlar.

5. Bir lazer kesim hizmet sağlayıcısı nasıl seçilir?

Sağlayıcıları ekipman kalitesine (TRUMPF, Mazak veya Bystronic'den modern fiber lazerler), sertifikalara (otomotiv için ISO 9001, IATF 16949), malzeme envanterine ve ikincil işlem kapasitelerine göre değerlendirin. Yanıt süresi hizmet kalitesini gösterir—önde gelen üreticiler 12 saatte teklif dönüşü ve 5 günde hızlı prototipleme sunar. Numune parçalar talep edin, kalite kontrol süreçlerini doğrulayın ve İmalata Uygunluk Tasarımı (DFM) desteği mevcudiyetini değerlendirin. Kesimden son işlemlere kadar kapsamlı hizmet sunan sağlayıcılar tedarik zincirinizi kolaylaştırır ve tutarlı kaliteyi garanti altına alır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —