Metal Lazer Kesim Hizmetleri Çözümlendi: Dosya Yüklemeden Nihai Parçaya Kadar

Metal Lazer Kesim Teknolojisini Anlamak

Bir parça çeliğe yoğun ışık enerjisi odaklanırsa ne olur? Modern imalatta mevcut en hassas kesim yöntemlerinden birini elde edersiniz. Metal lazer kesme hizmetleri, malzemeye hiçbir zaman fiziksel bir bıçak değmeden, yalnızca yoğunlaştırılmış ışık kullanarak ham sac metali karmaşık bileşenlere dönüştürür.

Lazer kesme, yüksek güçlü bir lazer ışınının optikler aracılığıyla ve bilgisayarlı sayısal kontrol (CNC) ile yönlendirilerek, malzemenin programlanmış bir yol boyunca eritilmesi, yakılması veya buharlaştırılması ve yüksek kaliteli işlenmiş bir kenar bırakılması prensibine dayanan bir imalat sürecidir.

Odaklanmış Işığın Metal İmalatını Nasıl Değiştirdiği

Bir büyüteç camı ile güneş ışığını odakladığınızı ve ardından bu yoğunluğu binlerce kez çarptığınızı hayal edin. En basit haliyle, bu temelde lazer kesmedir. Genellikle en dar noktasında 0,32 mm (0,0125 inç) çapında olan bir lazer ışını, çelik, alüminyum ve diğer metalleri dikkat çekici bir doğrulukla kesecek kadar enerji sağlar. Bazı sistemler, malzeme kalınlığına bağlı olarak 0,10 mm (0,004 inç) kesme genişliklerine kadar ulaşabilir.

Fiziksel temas gerektiren mekanik kesme yöntemlerinin aksine, lazerle kesme malzemeyi termal enerji ile uzaklaştırır. Temiz kenarlar için asal gaz olan azot ya da çeliğin kesimini hızlandırmak için oksijen kullanılarak yüksek basınçlı bir gaz jeti, erimiş malzemeyi kesme yolundan uzaklaştırır. Sonuç? Geleneksel kesme yöntemlerinin oluşturduğu mekanik gerilim olmadan pürüzsüz ve hassas kenarlar.

Hassas Metal Kesiminin Ardındaki Bilim

Bir makine nasıl böyle güçlü ışık üretebilir? Fizik, uyarılmış emisyon adı verilen büyüleyici bir süreç içerir. Lazer rezonatörünün içinde elektronlar enerji soğurur ve daha yüksek enerji seviyelerine zıplar. Bu uyarılmış elektronlar daha düşük seviyelere döndüklerinde, özdeş özelliklere sahip fotonları—ışık parçacıklarını—serbest bırakır. Bu fotonlar lazer tüpü içindeki aynalar arasında ileri geri yansıyarak hızla çoğalır ve ışın yarı şeffaf bir aynadan dışarı çıkacak kadar yoğun hâle gelince çıkar.

Bu koheren ışın daha sonra fiber optik kablolar veya bir dizi ayna boyunca odaklama lensine gider. Lens tüm bu enerjiyi minik bir noktada yoğunlaştırarak metalin anında erimesine veya buharlaşmasına yetecek kadar yüksek sıcaklıklar oluşturur. Bilgisayarlı sayısal kontrol (CNC), kesim başlığını CAD tasarım dosyalarınızdan oluşturulan talimatlara göre kesin programlanmış yollar boyunca yönlendirir.

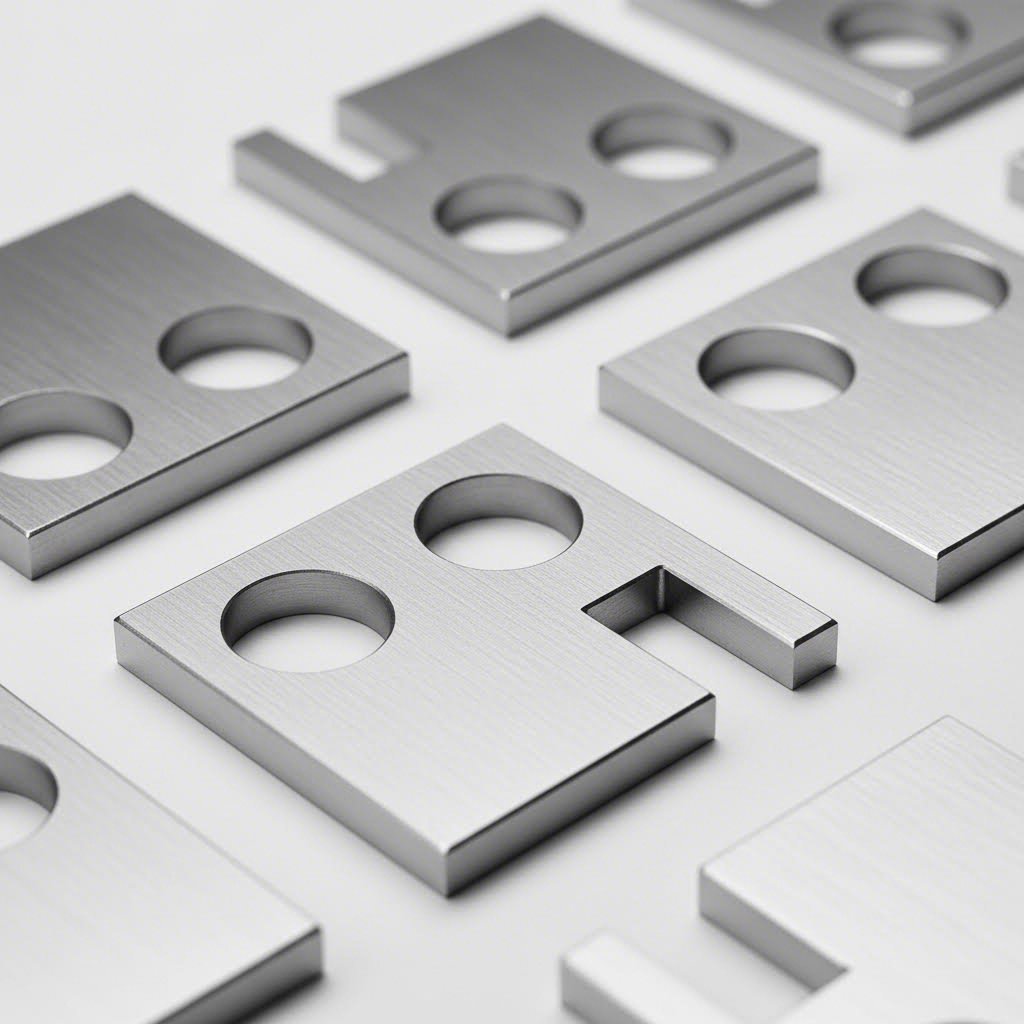

Işık Hüzmesinden Bitmiş Parçaya

Metal lazer kesimi, diğer yöntemlerin çözemediği sorunları çözdüğü için imalatta vazgeçilmez hale gelmiştir. İnce paslanmaz çelikte karmaşık desenlere mi ihtiyacınız var? Lazer metal kesim bunu kolaylıkla yapar. Alüminyum braketlerde dar toleranslara mı gerekiyor? Bu teknoloji sürekli olarak doğru sonuçlar verir. Otomotiv bileşenlerinden mimari panellere kadar üreticiler, bu hizmetlere hız, hassasiyet ve çok yönlülük kombinasyonu nedeniyle güvenir.

Metali kesmek için lazer kullandığınızda, endüstriyel uygulamalar için geliştirilmiş on yılların fotonik araştırmalarından yararlanıyorsunuz. Teknoloji gelişmeye devam ediyor ve yeni nesil fiber lazer sistemleri, önceki makineleri zorlayan yansıtıcı malzemeleri kesme yeteneğiyle birlikte daha iyi verimlilik sunuyor. Bu temel prensipleri anlamak, hizmet sağlayıcılarla daha etkili iletişim kurmanıza ve üretim projelerinizle ilgili bilinçli kararlar almanıza yardımcı olur.

Lazer Teknolojisi Türleri ve Kabiliyetleri

Lazer kesmenin nasıl çalıştığını anlıyorsunuz—ancak hangi lazer kesme makinesi uygulaması projeniz için gerçekten uygun? Bu soru, cevabın doğrudan olmaması nedeniyle birçok mühendis ve satın alma yöneticisini zorluyor. Farklı lazer teknolojileri farklı senaryolarda üstün performans gösterir ve yanlış olanını seçmek daha yavaş üretim, yüksek maliyetler veya düşük kaliteli kenar sonuçları anlamına gelebilir.

Şimdi üçünü inceleyelim karşılaştığınız birincil metal kesme lazer makinesi teknolojileri imalat hizmetleri alırken.

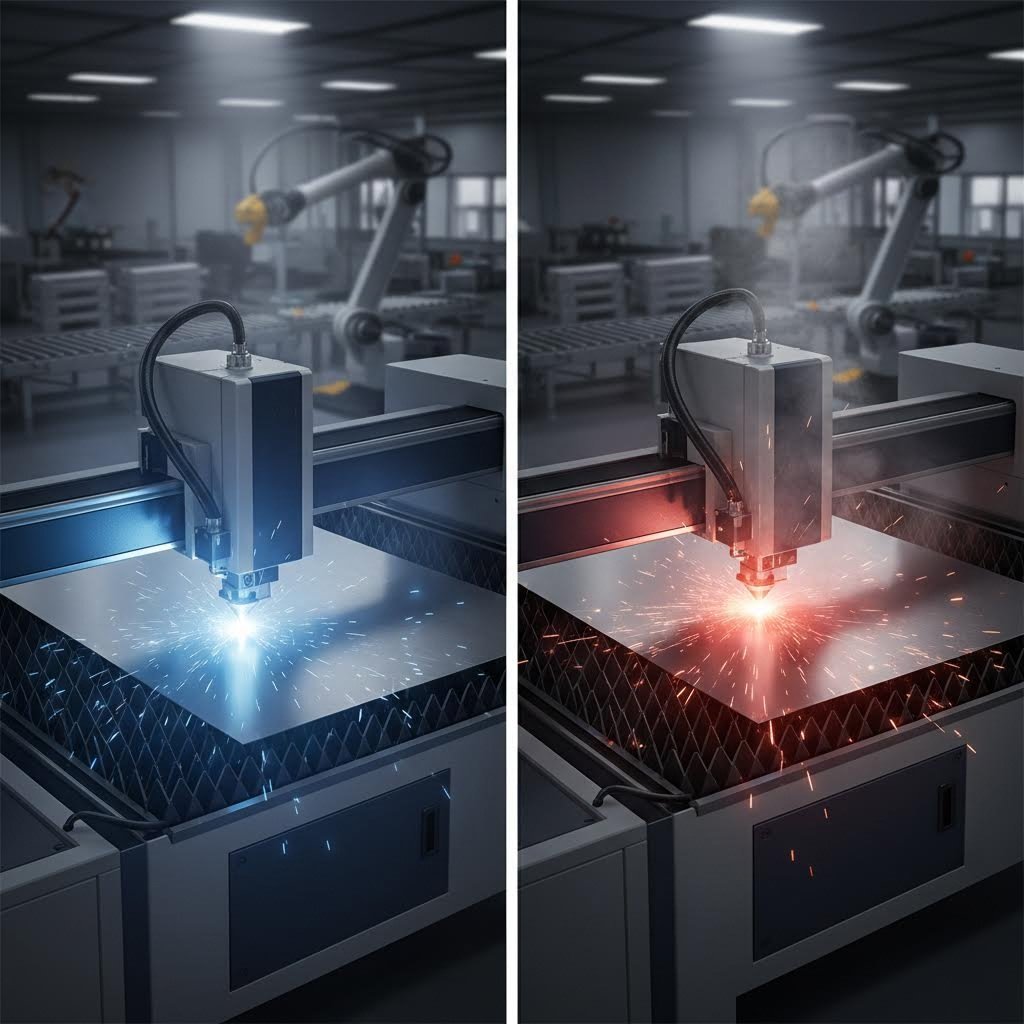

Fiber Lazerler ve CO2 Lazerler Açıklanmıştır

Sac metal lazer kesme makinesi uygulamalarında hakim olan iki teknoloji fiber lazerler ve CO2 lazerlerdir. Temel farkları anlamak, teklifleri ve kapasiteleri daha etkili değerlendirmenize yardımcı olur.

Fiber lazerler ytterbium gibi nadir toprak elementleriyle katkılı optik lifler kullanarak katı hal teknolojisiyle çalışır. Yarı iletken lazer diyotlarından gelen enerji, fiber optik kablolar boyunca ilerler ve 1,064 mikrometrelik dalga boyunda yakın kızılötesi fotonlar salan ytterbium iyonlarını uyarır. Bu kompakt tasarım, karmaşık ayna hizalama sistemlerine olan ihtiyacı ortadan kaldırarak daha düşük bakım gereksinimleri ve daha yüksek güvenilirlik sağlar.

CO2 lazerleri işınlarını farklı şekilde üretir. Elektriksel deşarj, sızdırmaz bir tüp içindeki karbondioksit gazını uyararak 10,6 mikrometrelik dalga boyunda uzak kızılötesi ışık üretir. Bu daha uzun dalga boyu, fiber optik kablolar boyunca iletilemediği için ışının yönlendirilmesinde aynalar gerektirir. Bu durum sisteme karmaşıklık eklemesine rağmen CO₂ sistemleri özel uygulamalarda değerini korumaktadır.

Üçüncü bir seçenek, Nd:YAG Lazerler , mücevher, elektronik veya mikro imalat gibi özel uygulamalar için ultra yüksek hassasiyet sunar. Ancak bu sistemler daha ince malzemelerle sınırlıdır ve fiber ve CO2 teknolojilerine kıyasla niş bir tercih oluşturur.

Önem Arz Eden Güç ve Dalga Boyu Farkları

Dalga boyu neden bu kadar önemlidir? Metallerin lazer enerjisini nasıl soğurduklarını doğrudan etkiler ve soğurma, kesme verimliliğini belirler.

Fiber lazerlerin daha kısa olan 1,064 mikrometrelik dalga boyu, yaklaşık olarak CO2 lazer ışınlarından 10 kat daha küçük bir noktaya odaklanabilen bir ışın oluşturur. Bu yoğunlaştırılmış enerji, kesme noktasında daha yüksek güç yoğunluğu sağlayarak daha hızlı işleme hızları ve daha ince detaylı işler yapılmasını mümkün kılar. Laser Photonics araştırmalarına göre, alüminyum eşdeğer güçteki bir CO2 lazerinden çıkan radyasyona kıyasla bir fiber lazerden çıkan radyasyonun yedi katını soğurur.

Enerji verimliliği başka bir ikna edici hikâyeyi anlatır. Fiber lazerler elektrik girişiminin %42'sine kadarını lazer ışığına dönüştürürken, CO2 sistemleri yalnızca %10-20 verimlilik sağlayabilir. Bu, yüksek hacimli üretim süreçleri için kritik bir husus olan doğrudan düşük işletme maliyetlerine çevrilir.

Güç aralıkları teknolojilere göre önemli ölçüde farklılık gösterir:

- Giriş seviyesi sistemler (500W–1,5kW): 3 mm'ye kadar ince sac levhaları işler

- Orta sınıf sistemler (3kW–6kW): Çoğu endüstriyel kesme uygulamasını kapsar

- Yüksek güçlü sistemler (10kW–40kW): Çok kalın plakaları keser ve üretim hızını en üst düzeye çıkarır

Lazer Teknolojisini Malzemenize Uydurma

Burada "kesim için en iyi lazer" sorusu pratik bir hal alır. Her iki teknolojinin de evrensel olarak üstün olduğu söylenemez—en uygun seçim tamamen neyi kestiğinize bağlıdır.

Fiber lazerler hakimdir işleme sırasında:

- Alüminyum, bakır ve pirinç gibi yansıtıcı metaller

- Yüksek hızlarda paslanmaz çelik ve yumuşak çelik

- Hassasiyet gerektiren ince ile orta kalınlıktaki malzemeler

- Hız ve verimliliğin önemli olduğu yüksek hacimli üretim

CO2 lazerler öne çıkar i̇çin:

- Hem metalleri hem de metal olmayanları işleyen karışık malzeme atölyeleri

- Özellikle pürüzsüz kenar bitişi gerektiren uygulamalar

- Ahşap, akrilik ve tekstil gibi kalınlaşmış metal olmayan malzemeler

- İlk ekipman maliyetinin uzun vadeli işletme giderlerini aştığı projeler

Lazer kesim makinesi metal işleme özel olarak değerlendirildiğinde, fiber teknolojisi büyük ölçüde sektör standardı haline gelmiştir. Yansıtıcı metallerdeki üstün verimliliği, ince malzemelerde daha hızlı kesme hızları ve düşük bakım gereksinimleri, çoğu imalathane için pratik bir seçim yapar.

| Kategori | Fiber Laser | Co2 laser | Nd:YAG Lazer |

|---|---|---|---|

| En İyi Malzemeler | Çelik, paslanmaz çelik, alüminyum, bakır, pirinç | Metaller, ahşap, akrilik, plastikler, tekstil | İnce metaller, takı, elektronik |

| Tipik Kalınlık Aralığı | 25 mm'ye kadar (güce bağlı) | Metaller için 25 mm'ye kadar; metaller dışı malzemelerde daha kalın | 6 mm'ye kadar |

| Kesim Hızı | İnce metallerde CO2'ye göre en fazla 3 kat daha hızlı | Orta düzey; daha kalın malzemelerde üstün performans | Daha yavaş; hassasiyet odaklı |

| Kenar kalitesi | Metallerde mükemmel; temiz, döküntsüz | Metaller dışı malzemelerde üstün; pürüzsüz yüzey | Çok yüksek hassasiyetli kenarlar |

| Enerji Verimliliği | %35-42 elektriksel dönüşüm | %10-20 elektriksel dönüşüm | Orta derecede |

| Bakım | Düşük; katı hal tasarımı | Daha yüksek; gaz tüpü ve ayna değişimi | Orta derecede |

| İdeal Uygulamalar | Otomotiv, havacılık, elektronik, yüksek hacimli üretim | İşaretler, mobilya, karışık malzemeli atölyeler | Mikro imalat, tıbbi cihazlar |

| Yaşam Süresi | En fazla 100.000 saat | 20.000-30.000 saat | Uygulamaya göre değişir |

Bir metal kesme işleminde CO2 lazer makinesi ile fiber alternatifleri karşılaştırırken üretim profilinizi dikkate alın. Eğer özellikle yansıtmalı metaller gibi metalleri kesiyorsanız, fiber teknolojisi hız, verimlilik ve uzun vadeli maliyet açısından açık avantajlar sunar. Ancak çeşitli malzemelerle çalışan atölyeler, CO2'nin çok yönlülüğünün daha yüksek işletme maliyetlerini haklı çıkardığını düşünebilir.

Belirli parçalarınızı kesmek için en iyi lazer nihayetinde üç faktöre bağlıdır: malzeme türü, kalınlık gereksinimleri ve üretim hacmi. Bu bilgiyle donanmış olarak, hizmet sağlayıcıları değerlendirmekte ve projelerinizin doğru ekipman üzerinde gerçekleştirilmesini sağlamada çok daha iyi konumdasınız.

Malzeme Uyumluluğu ve Kalınlık Talimatları

Farklı uygulamalara hangi lazer teknolojisinin uygun olduğunu anladığınıza göre, bir sonraki kritik soru ortaya çıkıyor: bu teknoloji gerçekten malzemeyi kesebiliyor mu senin malzeme? Tüm metaller lazer ışını altında aynı şekilde davranmaz. Bazıları enerjiyi verimli bir şekilde soğurur ve temiz bir şekilde kesilir. Diğerleri ise bu enerjinin büyük kısmını makineye geri yansıtır ve bunların üstesinden gelmek için özel teknikler gerekebilir.

Hangi malzemelerin metal sac kesme işlemlerinde en iyi şekilde çalıştığını ve nerede sınırlamalarla karşılaşabileceğinizi inceleyelim.

Çelik ve Paslanmaz Çelik Kesme Parametreleri

Karbon çelik, halen metal lazer kesim hizmetleri için temel malzeme . Demir-karbon yapısı lazer enerjisini kolayca soğurduğundan, işlenmesi en kolay metallerden biridir. Oksijen destek gazı kullanıldığında ekzotermik bir reaksiyon meydana gelir—oksijen, ısıtılan çeliği yakarak kesmeye ek enerji sağlar ve daha hızlı işleme hızlarına olanak tanır.

Paslanmaz çelik lazer kesimi, biraz farklı karakteristikler sunar. Korozyon direncini sağlayan krom içeriği, malzemenin termal işleme nasıl tepki verdiğini de etkiler. Lazer kesim sırasında kesim kenarında oksitlenmeyi önlemek ve temiz, korozyona dayanıklı yüzey görünümünü korumak için genellikle oksijen yerine azot yardımcı gazı kullanılır.

Mevcut fiber lazer sistemlerinin neleri işleyebileceğine bakalım:

- Karbon çelik: 500W sistemlerde 6 mm'ye kadar; 3000W ile 20 mm'ye kadar; 10kW+ sistemlerde 40 mm'ye kadar

- Paslanmaz çelik: 500W ile 3 mm'ye kadar; 3000W ile 10 mm'ye kadar; 10kW+ sistemlerde 50 mm'ye kadar

- Kaliteli kesim notu: Maksimum kalınlık, kaliteli kesim anlamına gelmez — yaklaşık olarak maksimum kapasitenin %60'ında optimal kenar kalitesi bekleyin

Parlak, oksitsiz kenarlar gerektiren paslanmaz çelik lazer kesim uygulamalarında, kaliteli kesim aralığında kalmanın büyük önemi vardır. Bir 3000W sistem teknik olarak 12 mm paslanmaz çeliği kesebilir ancak 8 mm'nin üzerinde belirgin şekilde kenar kalitesi düşer.

Alüminyum ve Yansıtıcı Metaller İçin Dikkat Edilmesi Gerekenler

Alüminyum lazer kesiminin neden bir zamanlar sorunlu kabul edildiğini hiç merak ettiniz mi? Alüminyum, bakır ve pirinç gibi yansıtıcı metaller lazer ışınımı altında çok farklı şekilde davranır. Pürüzsüz yüzeyleri ve yüksek termal iletkenlikleri, iki önemli zorluk oluşturur.

İlk olarak, bu malzemeler lazer enerjisinin bir kısmını kesme başlığına geri yansıtır , verimliliği düşürür ve optik bileşenlere zarar verme potansiyeline sahiptir. İkinci olarak, mükemmel termal iletkenlikleri ısıyı kesme bölgesinden hızlıca uzaklaştırır ve böylece tutarlı nüfuz etmeyi daha zor hale getirir.

Modern fiber lazerler bu zorlukların çoğunu şu sayede büyük ölçüde çözmüştür:

- Darbeli kesim modu: Enerjiyi sürekli dalgalar yerine kısa, kontrollü patlamalar halinde iletir

- Yansıma karşı koruma: Gelişmiş sistemler geri yansımayı izleme ve otomatik kapatma özelliğine sahiptir

- Optimize edilmiş parametreler: Yansıtıcı malzemeler için ayarlanmış tepe gücü, darbe frekansı ve odak pozisyonu

Alüminyum bileşenleri lazerle kesmeniz gerektiğinde malzeme hazırlığı da önemlidir. Yüzey kirlilikleri—yağ, oksidasyon, film kaplamalar veya nem—yansımayı artırır ve kesim kalitesini düşürür. Temiz yüzeyler, soğurmayı iyileştirir ve geri yansıma riskini azaltır.

Fiber lazerlerle alüminyum lazer kesim kalınlık kapasiteleri:

- 500W sistemler: En fazla 2mm

- 1000W sistemler: En fazla 3mm

- 3000W sistemler: En fazla 8mm

- 10kW+ sistemler: Uygun yansıma önleme koruması ile maksimum 40 mm

Bakır ve pirinç benzer desenleri takip eder ancak daha yüksek yansıtıcılık zorlukları sunar. Elektrik uygulamalarında sıklıkla kullanılan yüksek saflıktaki bakır, dikkatli parametre ayarı gerektirir ve ince kalınlıklarda bile darbeli kesim modlarından faydalanabilir.

Malzeme Kalınlığı Sınırları ve Neden Var Oldukları

Kalınlık sınırlamaları neden var? Bir lazerin belirli bir malzeme kalınlığını başarıyla kesip kesebileceğini üç birbiriyle ilişkili faktör belirler: lazer gücü, malzemenin termal özellikleri ve ışın odaklama karakteristikleri.

Daha yüksek güç, kesim bölgesine daha fazla enerji sağlar. Sektör verilerine göre, 3-10 mm paslanmaz çelik işlenirken 10 kW'lık lazer kesim makinelerinin kesim hızı 6 kW'lık sistemlerinkinden iki katından fazladır. 20 mm kalınlıktaki paslanmaz çelik için 12 kW'lık sistemler, 10 kW'lık makinelerden %114 daha hızlı kesim yapar.

Ancak güç tek başına hikayenin tamamını anlatmaz. Malzeme yansıtıcılığı, bu gücün ne kadarının gerçekte emildiğini belirler. Termal iletkenlik, kesme bölgesinden ısıyı ne kadar hızlı dağıttığını etkiler. Işın odak derinliği ise lazerin kesme yoğunluğunu ne kadar derine kadar koruyabileceğini sınırlar.

| Malzeme Türü | 500W Maks. | 1000W MAX | 3000W MAX | 6000w max | Kalite Düşünceleri |

|---|---|---|---|---|---|

| Karbon çeliği | 6mm | 10mm | 20mm | 25mm+ | Oksijen asist parlak yüzey kesimini sağlar; oksit içermeyen kenarlar için azot kullanılır |

| Paslanmaz çelik | 3mm | 5mm | 10mm | 16mm | 6kW ile 12mm altı kaliteli ve güvenilir kesim; temiz kenarlar için azot gereklidir |

| Alüminyum | 2 mm | 3mm | 8mm | 12mm | Yansıma karşı koruma gerektirir; temiz yüzeyler şarttır |

| Bakır | 2 mm | 3mm | 8mm | 10mm | En zorlu yansıtmalı metaldir; genellikle darbeli mod gereklidir |

| Bakır | 2 mm | 3mm | 8mm | 12mm | Çinko içeriği dumanlara neden olabilir; uygun havalandırma gereklidir |

Paslanmaz lazer kesme ve alüminyum işleme, maksimum kesme kalınlığı ile kaliteli kesme kalınlığı arasındaki fark gibi kritik bir hususu paylaşır. Bir makine teknik olarak 16 mm paslanmaz çeliği delebilir, ancak 12 mm'nin üzerindeyken kenar kalitesi, kesme hızı ve tutarlılık önemli ölçüde düşebilir. Teklif talep ederken her zaman maksimum kapasite mi yoksa kalite odaklı işlem mi gerektiğini belirtmelisiniz.

Gücün ne olduğu fark etmeksizin bazı malzemeler lazer kesmeye uygun değildir. Galvanizli çelik, özel havalandırma gerektiren çinko oksit buharı yayar. Bazı kaplamalı metaller zehirli gazlar üretebilir. Ve çok kalın levhalar—yüksek güçlü sistemler için bile 50 mm'yi geçen—bir sonraki bölümde inceleyeceğimiz plazma veya su jeti kesme yöntemlerine daha uygundur.

Lazer Kesme Süreci Tamamen Anlatılıyor

Lazer teknolojinizi seçtiniz ve malzemenizin süreci için uygun olduğunu onayladınız. Ancak tasarım dosyalarınızı gönderdikten sonra aslında ne olur? Birçok müşteri, lazer kesim hizmetlerini bir kara kutu gibi görür—dosyalar içeri girer, parçalar dışarı çıkar. CAD dosyasından nihai bileşene kadar olan süreci anlamak, üreticilerle daha etkili iletişim kurmanıza, olası sorunları önceden görmeye ve maliyet ile teslim süresini azaltacak tasarım kararları almanıza yardımcı olur.

Hassas lazer kesim iş akışının her aşamasını birlikte inceleyelim.

CAD Dosyasından Kesilen Parçaya

Her proje tasarım dosyanızla başlar. Çoğu lazer kesim hizmeti birkaç farklı formatı kabul eder ancak bazı formatlar diğerlerine göre daha verimli işleme imkanı sunar.

- Tasarım Dosyasının Hazırlanması ve Gönderilmesi: Parça geometrinizi vektör formatında hazırlayın — DXF ve DWG dosyaları evrensel olarak kullanılabilir, STEP ve IGES formatları ise ikincil büküm işlemlerinin gerektiği parçalar için faydalı olan 3D bilgilerini korur. Kesme yollarını kesin şekilde tanımlayamadığından JPG veya PNG gibi raster görüntüler göndermeyin. Eğer parçanız gravür, skorlama veya tam kesim gibi farklı işlemler gerektiriyorsa ayrı katmanlar ekleyin.

- Dosya incelemesi ve İÜU geri bildirimi: Deneyimli imalatçılar sadece dosyanızı hemen işleme almazlar. Malzeme kalınlığı için çok küçük olan detaylar, kenarlara çok yakın konumlandırılmış delikler veya radyüs ayarı gereken iç köşeler gibi üretilebilirlik açısından sorun teşkil edebilecek geometrileri incelerler. Bu üretim için uygun tasarım (İÜU) geri bildirimi, kesim masasında maliyetli hatalar oluşmadan önce sorunları tespit eder. Göre sektör uygulaması , bu erken iş birliği hataları azaltır ve toplam üretim süresini kısaltır.

- Malzeme Seçimi ve Tedarik: Geometri onaylandıktan sonra malzeme belirlenir. Bu, sadece metal türünü değil aynı zamanda özel alaşım sınıfını, kalınlık toleransını ve yüzey kaplaması gereksinimlerini de içerir. İşyerleri mevcut envanterden kullanır veya sizin spesifikasyonlarınıza uygun malzemeyi sipariş eder. Teslim süresi genellikle kesme süresinden ziyade malzeme temin edilebilirliğine bağlıdır.

- Makine programlama ve yol optimizasyonu: Onaylanmış tasarımınız, makine tarafından okunabilir koda dönüştürülür. Programcı, özel malzeme ve kalınlık kombinasyonunuza uygun olarak lazer gücü, kesme hızı, yardımcı gaz basıncı ve odak pozisyonu gibi kesme parametrelerini seçer. Bu adım, kenar kalitesi ve kesme verimliliği üzerinde doğrudan etkilidir.

- Kesme işlemi: Parçalarınız nihayet lazer yatağına ulaşır. Odaklanmış ışın, programlanmış yolları takip ederek malzemeyi eritir veya buharlaştırır ve yardımcı gaz kesim alanını temizler. Modern sistemler süreci gerçek zamanlı olarak izler ve tutarsızlıklar tespit edilirse parametreleri ayarlar. Tek bir sac üzerinde tek bir işlemde onlarca parça kesilebilir.

- Kalite kontrol: Tamamlanmış parçalar, orijinal özelliklerinize göre boyutsal doğrulamadan geçer. Kritik özellikler kalibre edilmiş cihazlarla ölçülür. Görsel muayene, parça fonksiyonunu etkileyebilecek kenar kalitesi sorunlarını, yüzey izlerini veya eksik kesimleri tespit eder.

- İkincil işlemler ve ambalajlama: Birçok lazer kesim parçası ek işleme ihtiyaç duyar—keskin kenarların pahlanması, vida dişi açılması veya koruyucu kaplamaların uygulanması. Parçalar daha sonra temizlenir, sevkiyat sırasında hasar görmelerini önlemek için paketlenir ve izlenebilirlik açısından belgelendirilir.

Yerleştirme ve Malzeme Optimizasyonunu Anlamak

Bir aşama, maliyet ve sürdürülebilirlik üzerinde önemli ölçüde etkili olduğu için özel bir dikkat gerektirir: yerleştirme optimizasyonu.

Bir imalatçı birden fazla parçayı veya aynı parçanın birden fazla kopyasını aldığında, bunları tek tek levhaların merkezine yerleştirerek kesmez. Bunun yerine, özel yazılımlar tüm parçaları ortak levhalar üzerine yapboz parçaları gibi düzenler, bileşenler arasındaki boşluğu en aza indirir ve her levhadan kaç parça elde edilebileceğini en üst düzeye çıkarır.

Bu yerleştirme süreci önemlidir çünkü genellikle malzeme başına değil, levha başına ödeme yaparsınız. Etkin yerleştirme, aynı sipariş miktarı için dört levhaya mı yoksa beş levhaya mı ihtiyacınız olacağı farkını yaratabilir. Silindirik stok işleyen lazer boru kesim hizmetleri için benzer optimizasyonlar, atığı azaltmak amacıyla parçaları boru uzunluğu boyunca düzenler.

Akıllı yerleştirme, kesim yolu verimliliğini de dikkate alır. Ortak kesim çizgilerini paylaşacak şekilde düzenlenen parçalar, toplam kesim süresini azaltır. Yazılım, kafa hareketlerini en aza indiren optimum sıralamaları hesaplar ve böylece lazer kesim hassasiyetini kaybetmeden üretim süresini daha da kısaltır.

Hassasiyeti Garantileyen Kalite Kontrol Noktaları

Lazerli imalatta kalite kontrolü yalnızca son aşamada değil, birden fazla aşamada gerçekleştirilir. Bu kontrol noktalarını anlamak, uygulamanız için doğru denetim düzeyini belirtmenize yardımcı olur.

Üretim Öncesi Doğrulama kesim başlamadan önce malzeme sertifikalarının teknik özelliklerle eşleştiğini doğrular. Bu özellikle malzeme izlenebilirliğinin zorunlu olduğu havacılık, tıp veya sertifikalı uygulamalar için önemlidir.

İşlem İçi İzleme sensörler kullanarak kesim tutarlılığını gerçek zamanlı olarak izler. Modern sistemler plazma oluşumunu, geri yansımayı ve delme işleminin tamamlanmasını algılar ve parametreler kabul edilebilir aralıkların dışına çıktığında otomatik olarak durur.

Kesim sonrası inceleme boyutsal doğruluğu ve kenar kalitesini doğrular. Her kurulumdan alınan ilk parçanın dikkatle ölçüldüğü ilk makale muayenesi, programlama hatalarının tüm üretim sürecine yayılmadan önce tespit edilmesini sağlar.

Lazer kesim parçaları için teslim süreleri karmaşıklık düzeyine, malzeme temin edilebilirliğine ve ikincil işlem gereksinimlerine göre önemli ölçüde değişir. Stok malzemeden üretilen basit parçalar 2-3 iş günü içinde gönderilebilir. DTA yinelemesi, özel malzeme temini ve birden fazla ikincil işlem gerektiren karmaşık projeler 2-3 haftaya kadar uzayabilir. Teslim süresi kritikse, son teslim tarihini erken iletmek en iyisidir—birçok atölye zaman duyarlı projeler için hızlandırılmış işlem seçeneği sunar.

Artık sürecin tamamı açık olduğuna göre, lazer kesimin alternatif yöntemlere göre durumu nasıl merak ediyor olabilirsiniz. Ne zaman plazma, su jeti veya mekanik kesim daha mantıklı olur? Seçenekleri karşılaştıralım.

Alternatif Yöntemlerle Karşılaştırıldığında Lazer Kesim

İşte çoğu üreticinin size baştan söylemeyeceği bir gerçek: lazer kesme her zaman en iyi seçenek değildir. Metal lazer kesim hizmetleri hakkındaki bir makaleden bu ifadeyi duymak şaşırtıcı gelebilir, değil mi? Ancak hangi durumlarda alternatif kesim yöntemlerinin lazer teknolojisinden daha iyi performans göstereceğini anlamak, sizin daha akıllıca kararlar almanıza ve sonunda projenize özel daha iyi sonuçlara ulaşmanıza yardımcı olur.

Dört ana metal kesim hizmeti işletmenizin işini almak için yarışmaktadır: lazer kesme, su jeti ile kesme, plazma kesme ve elektrik deşarjlı makineleme (EDM). Her bir teknoloji, kendi alanında öne çıktığı niş alanlar edindi. Hadi onları dürüstçe karşılaştıralım.

Lazer Kesme ile Su Jeti ve Plazma Yöntemleri

Lazer Kesimi i̇nce ve orta kalınlıktaki metallerde hassasiyet ve hız sunar. Odaklanmış ışın, minimal kesim boşluğu ile temiz kenarlar oluşturur ve genellikle ikincil işlemlere gerek bırakmaz. CNC lazer kesim sistemleri, karmaşık desenler, dar toleranslar ve tutarlılığın önemli olduğu yüksek hacimli üretim süreçlerinde üstündür.

Ancak malzemeniz altı inç kalınlığında olduğunda ne olur? Ya da ısı distorsiyonu parçanızı bozacaksa?

Sujet Kesim neredeyse her malzemeden kesmeye, hatta kaba kesimler için 24 inç kalınlığındaki metallerden geçmeye kadar aşındırıcı partiküllerle karıştırılmış yüksek basınçlı su kullanır. Su jeti soğuk kesim süreci olduğundan, ısı etkilenmiş bölgesi (HAZ) oluşturmaz. Bu durum, termal gerilimin malzeme bütünlüğünü tehlikeye atabileceği havacılık bileşenleri, özel alaşımlar veya diğer uygulamalar için büyük önem taşır.

Peki dezavantajı nedir? Su jeti lazer veya plazmaya göre daha yavaştır. Ayrıca aşındırıcı karışımdan kaynaklanan daha fazla dağınıklık yaratır ve daha fazla bakım gerektirir. Yine de hassasiyet ve malzeme koruma öncelikliyse su jeti genellikle tercih edilir.

Plazma kesimi yoğun ısı oluşturmak için elektrikle iyonize edilmiş gaz kullanır ve kalın çelikleri hızlı ve ekonomik bir şekilde keser. Kalın yapısal çelik işleri için "etrafta plazma kesim" arıyorsanız, plazma çözüm sunar. Özellikle yüksek hacimlerde kesim yaparken lazerden daha kalın malzemeleri işleyebilir ve kesim başı maliyeti daha düşüktür.

Ancak plazma, ince sac levhalarda potansiyel çarpılmaya neden olacak önemli miktarda ısıyı malzeme içine iletir. Kenar kalitesi lazer veya su jetine göre daha kötüdür , genellikle ikincil temizlik işlemi gerektirir. Hassas parçalar veya ısıya duyarlı malzemeler için plazma yeterli olmaz.

Alternatif Kesim Yöntemlerinin Daha Mantıklı Olduğu Durumlar

Lazer kesmenin EN İYİ seçeneğiniz OLMADIĞI durumları doğrudan açıklayalım:

- Çok kalın malzemeler (25 mm'den fazla): Plazma veya su jeti, lazer teknolojisi kullanan çoğu metal kesim makinesinden daha etkin şekilde kalın plakaları işler

- Isıya duyarlı uygulamalar: Uzay-sanayii alaşımları, sertleştirilmiş çelikler veya termal distorsiyona eğilimli malzemeler, su jetinin soğuk kesme sürecinden faydalanır

- Aşırı kalınlıklarda yansıyan metaller: Fiber lazerler alüminyum ile iyi başa çıksa da, çok kalın bakır veya pirinç su jeti ile daha iyi işlenebilir

- Ultra hassas mikro özellikler: Talaşlı imalat, iletken malzemelerde ±0,001 inç toleranslara ulaşır—çoğu lazer sisteminden daha dar toleranslar sağlar

- Bütçesi kısıtlı kalın çelik projeleri: Lazer kesim metal için maliyet etkin değilse, plazma yapısal çelik kesim hizmetlerinde daha düşük maliyetle daha hızlı sonuçlar sunar

Elektriksel İrtifa Machining (EDM) özel uygulamalar için belirtmeye değer. EDM, iletken malzemeleri aşırı yüksek doğrulukla elektriksel deşarjlar kullanarak aşındırır. Diğer yöntemlerden daha yavaştır—genellikle dördünün en yavaşıdır—ancak maksimum kalınlığı 12 inç olan malzemelerde olağanüstü kenar yüzey kalitesi üretir. Belirli kenar yüzeyleri gerektiren karmaşık geometriler için hız sınırlamasına rağmen EDM değerini korur.

Projeniz İçin Doğru Teknolojiyi Seçmek

Peki nasıl karar verirsiniz? Bu altı faktörü göz önünde bulundurun:

- Malzeme Tipi: Hangi metali kesiyorsunuz? Yalnızca iletken malzemeler EDM ile çalışır. Yansıtıcı metaller fiber lazer veya su jeti gerektirir. Metal olmayanlar CO2 lazer veya su jeti gerektirir.

- Kalınlık gereksinimleri: İnce ila orta kalınlıktaki levhalar lazeri tercih eder. Kalın plakalar plazma veya su jetine yöneliktir.

- Hassasiyet İhtiyaçları: ±0,005 inç'ten daha dar toleranslar genellikle lazer veya EDM gerektirir. Yapısal toleranslar plazmaya izin verir.

- Kenar kalitesi beklentileri: Görünen kalite kenarları lazer veya su jetini gerektirir. Gizli yapısal bileşenler plazmanın daha pürüzlü yüzeyini tolere eder.

- Isı etkili bölgeyle ilgili endişeler: Herhangi bir ısı duyarlılığı plazmayı eler ve lazeri sınırlar. Su jeti bu durumda en açık tercih haline gelir.

- Maliyet dikkate alınması gerekenler: Plazma, kalın çelik için kesim başı en düşük maliyeti sunar. Lazer hız ile hassasiyeti ekonomik olarak dengeler. Su jeti ve EDM daha yüksek fiyatlar talep eder.

| Faktör | Lazer Kesimi | Sujet Kesim | Plazma kesimi | EDM |

|---|---|---|---|---|

| Hassas Tolerans | ±0,003" ile ±0,005" | ±0,003" ile ±0,005" | ±0,015" ile ±0,030" arasında | ±0,001" ile ±0,002" arasında |

| Malzeme uyumluluğu | Çoğu metal; sınırlı sayıda alaşımsız malzeme | Herhangi bir malzeme | Sadece iletken metaller | Sadece iletken malzemeler |

| Tipik Kalınlık Aralığı | 25 mm'ye kadar (metal) | 24 inçe kadar (ham kesim) | 50mm+ kadar | 12" kadar |

| Kenar kalitesi | Mükemmel; minimum ek işlem | Pürüzsüz, mat yüzey | İyi; temizliğe ihtiyaç duyabilir | Çok düzgün; az sonlandırma gerektirir |

| Isı Etkisi Altındaki Bölge | Küçük ancak mevcut | Yok (soğuk süreç) | Önemli | Çok küçük |

| Kesim Hızı | İnce malzemelerde hızlı | Daha Yavaş | Kalın çelikte çok hızlı | En Yavaş |

| Göreli Maliyet | Orta derecede | Daha yüksek | En düşük | En yüksek |

| En İyi Uygulamalar | Sac metal, hassas parçalar, yüksek hacim | Kalın malzemeler, ısıya duyarlı alaşımlar | Yapısal çelik, kalın plakalar | Mikro-hassasiyet, karmaşık geometriler |

En iyisi hangisidir?' sorusuna dürüst cevap: tamamen projenizin gereksinimlerine bağlıdır. Çelik kesme hizmeti sunan bir üretici, 5 cm'lik yapısal plakalarınız için plazma kesimi önerirken ince alüminyum muhafazalarınız için CNC lazer kesimi yönünde yönlendirebilir. Teknolojiyi uygulamaya uygun şekilde eşleştirme konusundaki bu çeşitlilik genellikle bilgili bir ortağın işaretidir.

Bu ödünleri anladığınızda, imalatçılarla yapılan görüşmeler daha verimli hale gelir. Bilinçli sorular sorabilir, önerileri eleştirel olarak değerlendirebilir ve parçalarınızın doğru ekipman üzerinde bitmesini sağlayabilirsiniz. Şimdi tasarım tercihlerinizin doğrudan hem maliyet hem de kalite sonuçlarını nasıl etkilediğine bakalım.

Lazer Kesim Parçaları için Tasarım En İyi Uygulamaları

Malzemeniz için doğru kesme teknolojisini seçtiniz. Şimdi projeleri sorunsuz ilerletenlerle, zaman kaybeden gecikmeler yaşayanları ayıran bir adıma geldik: tasarım dosyalarınızı doğru şekilde hazırlamak. Gönderdiğiniz geometri, parçalarınızın temiz kesilip, doğru şekilde birleşmesini ve zamanında teslim edilmesini ya da revizyon için geri çevrilmesini ve böylece zamanınızın kaybedilmesini doğrudan belirler.

Anlayış neden? bazı tasarım kurallarının varlığı, sizin spesifikasyonları körükörüne takip etmek yerine bilinçli kararlar almanıza yardımcı olur. Sac metal lazer kesimde başarı için gerçekten önemli olan kuralları inceleyelim.

Maliyeti Azaltan ve Kaliteyi Artıran Tasarım Kuralları

Lazer kesimdeki her tasarım kuralı, fiziksel sınırlamalara dayanır: ışın çapı, ısı altında malzeme davranışı ve nihai parçanın yapısal bütünlüğü. Bu ilişkileri anladığınızda, çok fazla risk almak ya da başarısızlık riskiyle karşılaşmak yerine, akıllıca sınırları zorlayabilirsiniz.

- Minimum özellik boyutu: İç geometrinin 0,015 inçten (0,38 mm) küçük olmaması gerekir, şuna göre sektör standartları . Neden? Lazer ışınının fiziksel bir çapı vardır ve bu eşikten daha küçük olan özellikler boyutsal doğruluğu koruyamaz. Lazer kesim sac uygulamalarında pratik minimum genellikle malzeme kalınlığınızın %50'si kadardır—2 mm'lik bir sac için deliklerin çapı en az 1 mm olmalıdır.

- Delikten Kenara Mesafe: Delikleri kenarlardan en az bir malzeme kalınlığı kadar uzakta konumlandırın. Daha yakın yerleştirme, kalan malzeme köprüsünü zayıflatır ve kesim sırasında deformasyona veya parça kullanım sırasında hasara neden olma riskini artırır. 3 mm çelik kullanan bir lazer kesim sac projesi için delikleri herhangi bir kenardan en az 3 mm uzakta tutun.

- İç köşe yarıçapı: Lazer kesim ile keskin 90 derece iç köşeler fiziksel olarak mümkün değildir. Işın yaklaşık kerf genişliğinin yarısına eşit doğal bir yarıçap oluşturur—malzeme ve güç seviyesine bağlı olarak tipik olarak 0,05 mm ile 0,5 mm arasındadır. Gerilme yoğunlaşmasını önlemek için iç köşeleri bu doğal sınıra eşit ya da daha büyük açık yarıçaplarla tasarlayın.

- Kanca ve slot tasarımı: Birbiriyle bağlantılı parçaları tasarlarken, kerf'i hesaba katmak için sehpaları yuvalardan biraz daha dar yapın. Yaygın bir yaklaşım: sehpaları 0,1 mm ile 0,2 mm arası küçük boyutta tasarlamaktır. Bu, ince malzemelere zarar verebilecek kuvvet uygulamadan sıkı bir pres geçmesi oluşturur.

- Minimum kesim genişliği: Yuvalar ve dar kesimler, malzeme kalınlığı kadar genişlikte olmalıdır. Daha dar kesimler ısıyı tutar ve kesimin yeniden kaynamasına veya komşu malzemede bükülme oluşmasına neden olabilir.

| Tasarım özelliği | Önerilen Minimum | Neden Önemli? |

|---|---|---|

| İçsel geometri | mutlak değer ≥0,015" (0,38 mm); malzeme kalınlığının %50'sinden fazla | Işın çapı, küçük özelliklerde elde edilebilir hassasiyeti sınırlar |

| Delikten Kenara Mesafe | ≥1x malzeme kalınlığı | Kenar deformasyonunu ve yapısal zayıflığı önler |

| İç köşe yarıçapı | ≥0,5x kesim genişliği (tipik olarak 0,05-0,5 mm) | Gerilme yoğunlaşmasını ortadan kaldırır; doğal kiriş geometrisine uyar |

| Yuvalar için sekme genişliği | Yuva genişliğinden 0,1-0,2 mm çıkarılarak | Kesim genişliğini telafi ederek doğru interferans geçmesini sağlar |

| Minimum yuva/kesim genişliği | ≥1x malzeme kalınlığı | Isının birikmesini ve kesilen kenarların yeniden kaynamasını önler |

| Metin/harf yüksekliği | tam kesim için ≥3 mm; gravür için ≥1 mm | Harf formlarının okunabilirliğini ve yapısal bütünlüğünü korur |

Tedarik Süresini Artıran Yaygın Hatalar

Bazı tasarım hataları dosyanın derhal reddedilmesine neden olur. Diğerleri ilk incelemeyi geçse de kesim sırasında sorunlara yol açar. Bu tuzakları bilmek, üretimi geciktiren geri ve ileri hareketlerden kaçınmanıza yardımcı olur.

- Açık hatlar: Vektör yollarınız kapalı şekiller oluşturmuyorsa lazer, iç kısmın dış kısımdan farkını belirleyemez. Tasarım kılavuzlarının önerdiği gibi, çizgilerin tam olarak birleşmediği yerlerdeki boşlukları tespit etmek için dosyanızı ana hat modunda gözden geçirin. Yalnızca 0,01 mm'lik bir boşluk bile açık bir kontur oluşturur.

- Çift veya üst üste binen çizgiler: Lazer aynı yolu iki kez gördüğünde o çizgiyi iki kez keser; bu, komşu malzemeyi yakarak veya istenmeyen izler oluşturarak hasara neden olabilir. Tüm geometriyi seçerek ve CAD yazılımınızın birleştirme veya kaynak işlevini kullanarak dosyanızı temizleyin.

- Kesim genişliği için önceden telafi etme: Buna karşı sezgiye aykırı bir durum. Birçok tasarımcı, lazerin çıkardığı malzemeyi hesaba katmak için boyutlarını ayarlamaya çalışır. Bunu yapmayın. Profesyonel sac metal lazer kesim hizmetleri, programlama sırasında otomatik olarak kerf kompanzasyonu uygular. Eğer zaten dosyanızı ayarladıysanız, parçalarınız büyük veya küçük olur.

- Anlatımlara dönüştürülmemiş metinler: CAD dosyalarındaki yazı tipleri sistemler arasında güvenilir şekilde aktarılmaz. Canlı metin içeren bir dosya gönderirseniz, üreticinin yazılımı farklı bir yazı tipi kullanabilir veya metni tamamen okuyamayabilir. Gönderimden önce her zaman metinleri yollara veya dış hatlara dönüştürün.

- Serbest geometri: "O", "A" veya "R" gibi harfler, köprülerle bağlanmadıkça kesildiklerinde düşecek iç şekillere sahiptir. Bu "şablon" yaklaşımı, diğer şekillerin içinde delik bulunan tüm tasarımlara uygulanır. Köprüler olmadan, kesim sırasında bu merkezi parçaları kaybedersiniz.

- Miktar siparişleri için önceden yerleştirilmiş dosyalar: Aynı parçanın birden fazla kopyasını içeren bir dosya yüklemek verimli görünse de aslında optimizasyonu sınırlar. Tek parça dosyaları gönderin ve miktarları ayrı olarak belirtin — bu, üreticinin yerleşim yazılımının sahalarda parçaları daha verimli şekilde düzenlemesine olanak tanır.

Lazer Kesim Başarısı İçin Tasarımınızı İyileştirme

Hatalardan kaçınmanın ötesinde, sac çelik veya diğer metallerin lazerle kesilmesi sırasında sonuçları iyileştiren birkaç proaktif seçim vardır.

Dosya formatı seçimi önemlidir. Vektörel formatlar geometriyi matematiksel olarak tanımlar ve kalite kaybı olmadan sonsuz ölçeklendirme imkânı sunar. DXF, lazerle sac çelik ve diğer malzemelerin kesilmesi için evrensel standart olarak kabul edilir. DWG de aynı şekilde etkilidir. Büküm gerektiren parçalar için STEP veya IGES dosyaları, üreticilerin şekillendirme işlemlerini planlamasına yardımcı olan 3D bilgileri korur.

Bitmap formatlardan—JPG, PNG, BMP—tamamen kaçının. Bu piksel tabanlı dosyalar, lazer sac kesim makinesinin gerektirdiği kesin kesim yollarını tanımlayamaz. Sadece bir rastır görüntünüz varsa, bunu Inkscape veya Adobe Illustrator'ın resim izleme işlevi gibi yazılımlarla önce vektör hâle getirmeniz gerekir.

- İnç birimlerini 1:1 ölçekle kullanın: Metrik sistem sorunsuz çalışsa da, gerçek boyutta inç tabanlı dosyalar dönüştürme hatalarını ve yorumlama sorularını azaltır.

- Tüm geometriyi tek bir katmana yerleştirin: Birden fazla katman işlemeyi karmaşıklaştırır. Farklı katmanlar farklı işlemleri belirtmediği sürece (kesim karşıtı kazıma) tasarımınızı düzleştirin.

- Yapım geometrisini kaldırın: Kesilmemesi gereken tüm referans çizgileri, notları veya yardımcı geometrileri silin. Gizli katmanlar bazı dosya formatlarında yine de dışa aktarılır.

- Kritik olduğu yerlerde toleransları belirtin: Belirli boyutların standart ±0,005" kapasitesinden daha sıkı kontrol gerektirmesi durumunda, bunları eşlik eden dokümantasyonda açıkça belirtin.

Lazer kesim CNC makine işleme için bu hazırlık adımları, daha hızlı teklif almaya, daha az revizyon döngüsüne ve zamanında teslimata doğrudan katkı sağlar. İyi hazırlanmış bir dosya saatler içinde incelemeden geçebilir; sorunlu olanıysa günler boyunca defalarca geri gönderilebilir.

Malzeme seçimi aynı zamanda tasarım sınırlamalarını da etkiler. 1 mm, 1,5 mm, 2 mm, 3 mm gibi standart kalınlıklar çoğu ekipmanda kolayca bulunabilir ve önceden kalibre edilmiştir. İmalat uzmanlarına göre, standart olmayan kalınlıklar genellikle minimum sipariş miktarları gerektirir, özel temin edilmelidir ve maliyetleri önemli ölçüde artırabilecek uzatılmış teslim sürelerine neden olur.

Tasarımınız bu kurallara uyduğunda imalat sürecinden kaynaklanan en yaygın sürtünme noktalarını ortadan kaldırmış olursunuz. Dosyalarınız daha hızlı işlenir, teklifleriniz daha çabuk gelir ve parçalarınız beklentilerinize uygun şekilde ulaşır. Temel tasarım ilkelerini ele aldıktan sonra, farklı sektörlerin bu imkanları belirli uygulamalar için nasıl kullandığına bakalım.

Metal Lazer Kesiminin Sektör Uygulamaları

Neden metal lazer kesme hizmetlerinin kullandığınız arabadan cep telefonunuza kadar her şeyde karşınıza çıkıyor merak ettiniz mi? Hassasiyet, hız ve çok yönlülük kombinasyonu bu teknolojiyi neredeyse tüm üretim sektörlerinde vazgeçilmez hale getirdi. Ancak her sektörün farklı toleranslar, özel sertifikalar, belirli malzeme gereksinimleri ve oldukça farklı üretim hacimleri gibi kendine özgü talepleri vardır.

Endüstriyel lazer kesmenin bu çeşitli ihtiyaçlara nasıl uyum sağladığını inceleyelim.

Otomotiv ve Ulaşım Uygulamaları

Otomotiv endüstrisi, lazer kesmeyi büyük ölçekte benimseyen ilk sektörlerdendir. Geleneksel presleme ve die-kesme yöntemleri, modern üretim talepleriyle ya da çağdaş araç tasarımlarının karmaşıklığıyla başa çıkacak hızı yakalayamıyordu.

Günümüzde, bir metal lazer kesme makinesi dikkat çekici bir şekilde çeşitli otomotiv bileşenlerini işler:

- Şasi ve Yapısal Bileşenler: Binlerce birim boyunca tutarlı toleranslar gerektiren şase braketleri, traversler ve takviye plakaları

- Gövde panelleri ve süslemeler: Karmaşık hatlara sahip kapı bileşenleri, direk takviyeleri ve dekoratif süsleme parçaları

- Süspansiyon parçaları: Taşıt yönlendirmesini etkileyen kontrol kolu bağlantı parçaları, yay yatakları ve stabilizatör çubuğu bileşenleri

- İç mekan metal işçiliği: Koltuk çerçeveleri, gösterge paneli bağlantı elemanları ve konsol montaj donanımları

- Egzoz sistemi bileşenleri: Belirli alaşım işleme gerektiren ısı kalkanları, montaj braketleri ve flanşlar

Hafifletme özellikle dikkat çekici bir uygulama alanı haline gelmiştir. Üreticiler yakıt verimliliğini artırmak, maliyetleri düşürmek ve sürdürülebilirliği iyileştirmek için geleneksel ağır çeliğin yerine giderek daha çok alüminyum ve yüksek mukavemetli çelik alaşımlarını kullanmaktadır. Özel metal lazer kesimi; yapısal bütünlüğü feda etmeden kilolarca ağırlık kazandıran karmaşık hafifletme desenlerini—petek yapılar, stratejik olarak yerleştirilmiş oyuklar—mümkün kılar.

Otomotivde hacim gereksinimleri zorlayıcıdır. Tek bir araç platformu, her parça üzerinde ±0,005 inçlik toleransla yıllık milyonlarca aynı braket gerektirebilir. Otomotiv kalite standardı olan IATF 16949, tedarikçi nitelendirmesini yönetir ve ham maddeden nihai parçaya kadar belgelenmiş süreç kontrollerini ve izlenebilirliği gerektirir.

Sektörler Arasında Hassasiyet Gereksinimleri

Havacılık Uygulamaları metal kesim lazerlerinin kapasitelerini sınırlarına kadar zorlar. Bileşenler aşırı sıcaklıklara ve atmosferik kuvvetlere saatlerce maruz kaldığında, her bir kesim büyük önem taşır. Uzay ve havacılık titanyum lazer kesimi azot yerine argon koruyucu gaz, ısıyı kontrol etmek için darbeli kesim modları ve genellikle ±0,003 inçten daha dar toleranslar gibi özel teknikler gerektirir.

Yaygın uzay uygulamaları şunları içerir:

- Helikopter pervane yüzey bileşenleri

- Yapısal gövde braketleri ve bağlantı elemanları

- Motor montaj donanımları

- Kabin içi yapısal elemanlar

- Ağırlık optimizasyonu için hafif ızgara yapılar

NADCAP sertifikasyonu—havacılık endüstrisinin kalite akreditasyonu—gaz saflığından makine kalibrasyonuna ve malzeme izlenebilirliğine kadar her şeyi denetler. Titanyumda mavi veya mor bir kenar mı var? Bu, oksidasyonu gösterir ve genellikle otomatik parça reddine neden olur.

Elektronik imalat tam tersi zorluklar ortaya koyar—bileşenler devasa değil, minyatürdür. Fiber lazerlerin hassasiyeti, üreticilerin baskılı devre panolarını (PCB), esnek devre panolarını (FPC) ve karmaşık gövde desenlerini kesmelerini sağlar mikron Düzeyinde Doğruluk .

Tipik elektronik uygulamaları şunlardır:

- EMI koruma muhafazaları ve kapakları

- Isı yayıcı kanatlar ve termal yönetim bileşenleri

- Konnektör gövdeleri ve montaj plakaları

- Cihaz şasileri ve iç iskelet yapıları

- Pil kontaktör yayları ve terminalleri

Mimarlık ve işaretlemeler uygulamalar fonksiyonun yanı sıra estetiğe de öncelik verir. Bir lazer metal kesici, toz boyama ve boya uygulamalarının gerektirdiği temiz kenarlarla dekoratif paneller, bina cepheleri, özel işaretler ve sanatsal metal işleri üretir. Hem CO2 hem de fiber lazer bu pazara hizmet eder — metal paneller için fiber, metalin akrilik veya ahşap elemanlarla birleştiği karışık malzemeli projeler için ise CO2 lazer kullanılır.

Prototiplerden Üretim Serilerine

Özel metal kesim ihtiyaçları, sektörün gelişim aşamasına göre büyük ölçüde değişir. Erken geliştirme aşamasında test için beş adet prototip braket gerekebilir. Üretimin artmasıyla yüzlerce parça gerekir. Tam ölçekli üretim ise aylık olarak binlerce parça ve garanti altındaki tutarlılık gerektirir.

Sanayi Ekipmanı Üretimi bu ilerleyişi iyi şekilde gösterir. Bir makine üreticisi, lazerle kesilmiş prototip braketlerle başlayabilir, birkaç tasarım revizyonundan geçebilir ve ardından aynı lazer kesim sürecini kullanarak seri üretime geçebilir — ancak her aşamada farklı optimizasyon öncelikleri olur.

Temel endüstriyel ekipman uygulamaları şunları içerir:

- Makine gövdeleri ve yapısal kaplamalar

- Konveyör sistemi bileşenleri

- Koruma panelleri ve güvenlik muhafazaları

- Kontrol paneli muhafazaları

- Özel montaj braketleri ve adaptörler

Savunma ve Askeri Uygulamalar aşırı çevre koşullarında güvenilir şekilde çalışan ekipman gerektirir. MIL-STD-130 standardı dayanıklı ve okunaklı ekipman kimliklendirmesini zorunlu kılar ve lazer kesim, bu özelliklere uyan güvenilir, yüksek kaliteli bileşenler üretir.

Denizcilik ve Gemi Yapımı uygulamaları benzer dayanıklılık gereksinimlerine sahiptir. Lazer kesiciler, tekne bakımında kullanılacak gövde bileşenleri, güverte donanımları ve özel yedek parçalar üretir. Bu teknolojinin eski gemiler için özel yedek parça üretebilme yeteneği, ekipmanın ömrünü maliyet etkin bir şekilde uzatır.

Bu çeşitli uygulamaları bir araya getiren nedir? Metal lazer kesme hizmetlerinin temel değer önerisi: tek seferlik prototiplerden milyonlarca birimlik seri üretime kadar her şeyi ele alma esnekliğiyle üretim hızlarında tutarlı hassasiyet. Havacılık, otomotiv veya endüstriyel makine üretiyor olun, bu teknoloji özel gereksinimlerinize uyar.

Farklı sektörlerin bu yeteneklerden nasıl yararlandığını anlamak, sizin kendi gereksinimlerinizi daha etkili bir şekilde iletebilmenizi sağlar. Ancak malzeme, hacim, hassasiyet, sertifikasyon gibi tüm bu faktörler fiili fiyatlandırmaya nasıl yansır? Lazer kesme tekliflerini şekillendiren maliyet unsurlarını inceleyelim.

Lazer Kesme Fiyatlandırma Faktörlerini Anlamak

Herkesin ilk sorduğu soru şu: "Bu ne kadar tutar?" Ancak lazer kesim ücretleri nadiren metrekare başına basit bir fiyatlandırma şeklinde belirlenir. Neden? Aynı malzeme levhalardan kesilen basit bir dikdörtgen ile karmaşık bir bağlantı parçası, oldukça farklı maliyetlere sahip olabilir. Gerçekçi olarak maliyeti belirleyen faktör alan değil — makine çalışma süresidir.

Lazer kesim teklifinizi etkileyen unsurları anlamak, bütçenizle performansı dengeleyen tasarım kararları almanıza yardımcı olur. Üreticilerin kullandığı fiyatlandırma formülünü inceleyelim.

Lazer Kesim Maliyetlerini Neler Belirler

Neredeyse tüm sağlayıcılar, temel bir formül kullanarak fiyatlandırmayı hesaplar:

Son Fiyat = (Malzeme Maliyetleri + Değişken Maliyetler + Sabit Maliyetler) × (1 + Kâr Marjı)

Her bileşen ayrı ayrı incelenmelidir çünkü seçimleriniz doğrudan bu bileşenleri etkiler.

- Malzeme türü ve kalitesi: Ham maddelerin temel maliyeti büyük ölçüde değişiklik gösterir. Standart karbon çeliği, paslanmaz çelikten daha ucuzdur ve paslanmaz çelik de havacılık sınıfı alüminyum veya özel alaşımlardan daha uyguna gelir. Sac metal işleme için kullanılan bir lazer kesim makinesi tüm bu malzemeleri işleyebilir — ancak kesime başlamadan önce maliyet tabanını belirleyen sizin malzeme seçiminizdir.

- Malzeme Kalınlığı: Bu faktör genellikle müşterileri şaşırtır. sektör fiyatlandırma kılavuzlarına göre , malzeme kalınlığını iki katına çıkarmak, kesme süresini ve maliyeti iki kattan fazla artırabilir. Daha kalın malzemeler, daha düşük kesme hızları, daha yüksek lazer gücü ve daha fazla yardımcı gaz tüketimi gerektirir. 6 mm'lik bir çelik plaka, 3 mm'lik malzemenin iki katı maliyet getirmez—kesme maliyeti üç katı olabilir.

- Kesme mesafesi ve delme sayısı: Lazerin kat ettiği toplam doğrusal mesafe, makine süresini doğrudan belirler. Ancak gizli bir maliyet unsuru vardır: lazer her yeni kesmeye başladığında önce malzemenin içinden delme işlemi yapmalıdır. Aynı alanı kaplasa bile, 100 küçük delik içeren bir tasarım, tek büyük bir boşluktan daha pahalıdır çünkü birikimli delme süresi eklenir.

- Parça Karmaşıklığı: Dar eğriler ve keskin köşeler içeren karmaşık tasarımlar, makinenin yavaşlamasına neden olur. Karmaşık geometriler kesme süresini uzatır ve daha hassas kontrol gerektirir. Aynı alanı kapsasa bile, daha basit şekiller daha hızlı kesilir ve daha düşük maliyetlidir.

- Miktar ve hazırlık maliyetleri: Çoğu hizmet, malzemenin yüklenmesi, makinenin kalibre edilmesi ve dosyanızın hazırlanması için operatör süresini kapsayan kurulum ücretleri talep eder. Bu sabit maliyetler, siparişteki tüm parçalara yayılır. Sonuç? Parça başına fiyatlandırma miktar arttıkça önemli ölçüde düşer. Yüksek hacimli siparişlerde, tek parça fiyatlandırmasına kıyasla %70'e varan indirimler mümkün olabilir.

- Tolerans gereksinimleri: İşlevsel olarak gerekenden daha dar toleranslar belirtmek, maliyet artışına yol açan yaygın bir neden dir. Standart ±0.005" toleranslarına kıyasla ±0.002" tutabilmek, daha yavaş ve daha kontrollü kesim gerektirir. Sadece uygulamanızın gerçekten gerektirdiği yerlerde dar toleranslar belirtin.

- İkincil İşlemler: Kesme işlemi dışındaki hizmetler—bükme, diş açma, sertleştirilmiş parça ekleme, kenar temizleme, toz boya—ayrı ücretler ekler. Her işlem, ek iş gücü, ekipman ve taşıma gerektirir.

- Teslim Süresi: Acil işler, prim fiyatlandırmaya tabidir. Acele siparişler, programda değişiklik, fazla mesai ve hızlandırılmış malzeme temini gerektirir. Standart teslim süreleri, acil durumlara göre daha ucuzdur.

Tasarım Seçimleriniz Fiyat Teklifinizi Nasıl Etkiler

Özel lazer kesim maliyetleri üzerinde düşündüğünüzden daha fazla kontrol sahibisiniz. Stratejik tasarım kararları, işlevselliği feda etmeden nihai fiyatı önemli ölçüde düşürebilir.

Olabilecek en ince malzemeyi kullanın. Bu tek seçim genellikle en büyük maliyet azaltmasını sağlar. Eğer yapısal analiz 2 mm çelik gereksinimlerinizi karşıladığını gösteriyorsa, 'daha güvenli olsun diye' 3 mm belirtmeyin. Kesim süresindeki fark doğrudan tasarrufa dönüşür.

Mümkün olduğunca geometriyi sadeleştirin. O dekoratif eğri bir doğru haline gelebilir mi? Birden fazla küçük delik daha az sayıda büyük açıklığa birleştirilebilir mi? Kesim mesafesini ve delme sayısını azaltmak makine zamanını düşürür.

Tasarım dosyalarınızı temizleyin. Yinelenen çizgiler, gizli nesneler ve yardımcı geometriler sorunlara yol açar. Otomatik fiyatlandırma sistemleri her çizgi için -yinelenenler dahil- ücretlendirme yapabilir. Manuel inceleme bu tür hataları yakalayabilir ancak ek işçilik maliyeti getirir. Her iki sorundan da kaçınmak için temiz dosyalar gönderin.

Stratejik olarak sipariş verin. İhtiyaçları daha büyük ve daha az sıklıkta siparişler halinde toplamak, hazırlık maliyetlerini daha fazla parçaya yayarak maliyetleri düşürür. Altı ay boyunca 50 adet braket gerekiyorsa, 10'arlı beş ayrı sipariş vermekten daha ucuz olur hepsini bir seferde sipariş etmek.

Stoktaki malzemeler hakkında bilgi edinin. İmalatçınızın zaten stokta bulundurduğu malzemeleri seçmek, özel sipariş ücretlerini ortadan kaldırır ve teslim süresini kısaltır. Standart envanterden özel olarak kesilen metal, özel temin edilen malzemelere göre daha hızlı gönderilir ve daha düşük maliyetlidir.

Fiyatın Ötesinde Hizmet Sağlayıcıların Değerlendirilmesi

En düşük teklif her zaman en iyi değer demek değildir. Aslında neyi karşılaştırdığınızı dikkate alın:

- Üretim için Tasarım (DFM) geri bildirimi: Sağlayıcı, üretilebilirlik sorunları açısından tasarımınızı inceliyor mu? Kesimden önce maliyetli bir tasarım hatasını yakalamak, en ucuz tekliften daha fazla tasarruf sağlar.

- Kalite sistemleri: Sertifikalı kalite yönetimi (ISO 9001, otomotiv için IATF 16949), kontrollü süreçleri ve tutarlı sonuçları gösterir. Tekrar işleme ve reddedilme maliyetleri, başlangıçtaki teklif farklarını hızla aşabilir.

- İletişim duyarlılığı: Sorularınıza ne kadar hızlı cevap veriyorlar? Saatler içinde yanıt veren bir sağlayıcı projenizin aksamadan ilerlemesini sağlar.

- İkincil İşlem Kapasiteleri: Parçalarınızın bükülmesi, yüzey kaplaması veya montajı gerekiyorsa, tam hizmet sunan bir sağlayıcı birden fazla satıcı arasında koordinasyon sorunlarını ve sevkiyat zahmetlerini ortadan kaldırır.

- Dosya hazırlığı konusunda destek: Bazı işletmeler dosya hatalarını düzeltmek için ek ücret ekler; diğerleri temel temizliği dahil eder. Nelerin içeride olduğunu anlamak beklenmedik ücretlerin önüne geçer.

Makine saatlik ücretleri genellikle ekipmanın kapasitesine ve konuma göre 60 ila 120 ABD doları arasında değişir. Ancak saatlik ücret tek başına değeri belirlemez—iki kat daha hızlı kesim yapan daha pahalı bir makine, düşük bütçeli bir işleme göre parça başına daha düşük maliyet sunabilir.

Lazer kesim teklifinizi değerlendirirken sonucun ötesine bakın. Projenize uygulanan maliyet unsurlarını anlayın, tasarım tercihlerinizin fiyatlandırmayı nasıl etkilediğini göz önünde bulundurun ve her sağlayıcının sunduğu toplam değeri değerlendirin. Bu bilinçli yaklaşım, sadece en düşük rakamı seçmekten daha iyi sonuçlara yol açar.

Kesmeyi Aşan ve Tamamlanmış İmalat Hizmetleri

Lazer ile kesilen parçalarınız yeni makineden çıktı. Peki ya şimdi? Çoğu proje için kesim yalnızca başlangıçtır. Bir çelik lazer kesim hizmetinden çıkan düz profiller nadiren bitmiş ürün olarak işlev görür—kurulum veya sevkiyat öncesinde şekillendirilmeleri, birleştirilmeleri, yüzey işlemlerinden geçirilmeleri ve sıklıkla montajlarının yapılması gerekir.

Lazer kesimin ardından gelen işlemlerin nasıl entegre olduğunu anlamak, projelerinizi daha etkili planlamanıza, teslim sürelerini kısaltmanıza ve birden fazla tedarikçiyi yönetirken ortaya çıkabilecek koordinasyon sorunlarından kaçınmanıza yardımcı olur. Lazerin kesimi durdurduğu andan sonra neler olduğunu inceleyelim.

Parçalarınızı Tamamlayan İkincil İşlemler

Cıvatalarla monte edilen, şekillendirilmiş bir panele bağlanan ve dişli somunlar alan bir braket tasarladığınızı düşünün. Lazer düz profili keser—ancak bu toplam imalat işleminin yalnızca yaklaşık %30'ünü oluşturur. İkincil işlemler düz kesimleri işlevsel bileşenlere dönüştürür.

Yaygın olarak uygulanan kesim sonrası işlemler şunlardır:

- Bükme ve Şekillendirme: Presler, lazerle kesilmiş düz sac parçaları üç boyutlu şekillere dönüştürür. Kesim sırasında oluşturulan büküm çizgileri, doğru konumlandırmayı sağlar. Sektör uygulamasına göre, imalatçılar genellikle parça bükme işlemlerine geçmeden önce verimliliği en üst düzeye çıkarmak için lazer kesimi şekil verme hizmetleriyle birlikte RADAN yerleşim yazılımı kullanır.

- Diş çekme: Lazer kesim yönlendirici delikler oluşturur ancak bu deliklerin dişlenmesi ayrı bir işlem gerektirir. Tasarım dosyaları yalnızca yönlendirici delik çapını içermelidir—eğer diş geometrisi DXF dosyasına dahil edilirse, diş açmak için kalan malzeme kalmaz.

- Donanım yerleştirme: PEM somunlar, ayaklar, saplamalar ve sabit bağlantı elemanları lazerle kesilen deliklere preslenir. Kesim aşamasında doğru delik boyutlandırılması, malzeme distorsiyonu olmadan güvenilir montajı sağlar.

- Havşa ve kör delik açma: Yüzeyde gömülü bağlantı elemanları, yalnızca lazer kesimin üretemediği girintili delikler gerektirir. CNC işlenmesi veya özel havşa takımları, kesim sonrası bu özellikleri oluşturur.

- Çapak Giderme: Lazer kenarlar genellikle plazma veya kesmeye göre daha temiz olsa da, bazı uygulamalar—özellikle elle temas edilenler—kenar yumuşatma gerektirir. Honlama, titreşimli yüzey işleme veya manuel çapak alma işlemi, kalan keskinliği tamamen ortadan kaldırır.

- Kaynak: MIG, TIG ve nokta kaynak işlemleri, lazer kesim parçaları birleştirerek montajları oluşturur. Temiz lazer kenarları, mekanik olarak kesilen parçalara kıyasla üstün kaynak kalitesi sağlar.

- Freze ve torna işlemleri: Dar toleranslı delikler, işlenmiş yüzeyler, karmaşık 3D geometriler gibi lazerin kapasitesinin ötesindeki hassas özellikler, ek CNC işleme gerektirir.

Lazer ve CNC yetenekleri birlikte çalıştığında üreticiler, tek başına hiçbir teknolojinin üretemeyeceği parçaları üretebilir. Bu lazer ve CNC süreçlerinin entegrasyonu, uygun özellikleri lazer kesimin hız avantajlarını korurken mümkün olanın sınırlarını genişletir.

Profesyonel Sonuçlar İçin Finiş Seçenekleri

Ham metal nadiren doğrudan kullanıma girer. Çevresel etkiler, estetik gereksinimler ve işlevsel özellikler genellikle koruyucu veya dekoratif kaplamalar gerektirir. Seçeneklerinizi anlamak, uygulamanız için doğru işlemi belirtmenize yardımcı olur.

- Toz kaplama: Bu çok yönlü kaplama dayanıklı, uzun ömürlü bir dış yüzey sağlar neredeyse her renkte, dokuda veya metalik efekte sahip olabilir. Elektrostatik olarak uygulanan toz fırınlanarak sertleşir ve geleneksel boya ile karşılaştırıldığında daha yüksek çip direnci sunar. Toz boya, çelik ve alüminyum lazer kesim parçalarda mükemmel sonuç verir.

- Anodizasyon: Alüminyum için özellikle etkili olan anodizasyon, korozyona karşı koruma sağlayan doğal oksit tabakasını güçlendirir. Bu süreç aynı zamanda boyanmayı mümkün kılarak yüzeyin üzerine değil, içine nüfuz eden renkli kaplamalar elde edilmesine olanak tanır. UV direnci boyalı yüzeylere kıyasla önemli ölçüde artar.

- Metal kaplama: Çinko, nikel, krom ve diğer kaplama seçenekleri, korozyon direnci, aşınma direnci veya belirli estetik efektler sağlar. Hava koşullarına maruz kalan çelik imalatlarında özellikle yaygın olan galvanizasyon — sıcak daldırma veya elektrogalvanizasyon süreçleriyle çinko kaplama — bu kapsamda önemlidir.

- Bead blasting: Bu aşındırıcı işlem, küçük kusurları giderirken aynı zamanda düzgün mat yüzey dokuları oluşturur. Boncuk püskürtme, sonraki kaplamalar için yüzey hazırlar veya mat görünümün istendiği uygulamalarda nihai yüzey olarak kullanılır.

- Sıcak siyaha boyama: Siyah oksit işlemi, demir esaslı alaşımlı yüzeyleri paslanmaya karşı koruyarak karakteristik mat siyah görünümler elde edilmesini sağlar. Otomotiv parçaları, aletler ve silahlar genellikle bu yüzeye sahiptir.

- Parlatma: Paslanmaz çelik, pirinç veya krom kaplı parçalar için, parlatma işlemi kontrollü sürtünme kullanarak küçük çizikleri ortadan kaldırır ve ayna parlaklığında veya fırçalanmış yüzeyler elde edilmesini sağlar. Zaten korozyona dayanıklı malzemeler için ek kaplamaya gerek yoktur.

Her kaplama seçeneğinin özel hazırlık gereksinimleri vardır. Toz boya, temiz ve yağ içermeyen yüzeyler gerektirir. Anodizasyon, hassas alaşım özelliklerini gerektirir. Kaplama ise uygun yüzey aktivasyonuna ihtiyaç duyar. Kaplama gereksinimlerinizi erken dönemde iletmeniz, imalatçıların lazer kesim ve hazırlık süreçlerini buna göre optimize etmelerine yardımcı olur.

İmalat İş Akışınızı Kolaylaştırma

Burada tedarikçi seçimi stratejik hâle gelir. Lazer kesimi bir işletmeden, büküm için parçaları başka bir yere, kaplamayı üçüncü bir yere gönderip montajı kendiniz koordine edebilirsiniz. Ya da tüm iş akışını tek çatısı altında yöneten entegre bir sağlayıcıyla çalışabilirsiniz.

Birleştirme avantajları ikna edicidir:

- İmalat Süresinin Kısaltılması: Parçalar işlemler arasında nakliye beklemek zorunda kalmaz. Sektör deneyimlerine göre, imalat ve montajın tek çatı altında yapılması eşsiz verimlilik sunar.

- Daha düşük lojistik maliyetleri: Daha az sevkiyat, taşıma ücretlerinde ve ambalaj atığında azalmaya neden olur.

- Daha iyi iletişim: Tek bir iletişim noktası tüm işlemleri koordine eder ve birden fazla tedarikçi arasında telefon oyunu oynamayı ortadan kaldırır.

- Entegre kalite kontrol: İkincil işlemler sırasında keşfedilen sorunlar, tedarikçiler arasında suç atışması yapmadan geriye dönük olarak izlenebilir ve düzeltilebilir.

- Ölçek ekonomileri: Birleştirilmiş satın alma gücü genellikle müşterilere aktarılan daha iyi malzeme fiyatlarına dönüşür.

Otomotiv uygulamalarında hassas lazer kesim hizmetleri için entegre yetenekler daha da kritik hale gelir. Şasi bileşenleri, süspansiyon braketleri ve yapısal parçalar genellikle kesme, şekillendirme, kaynak ve yüzey işlemi gibi her aşamada sertifikalı süreçler gerektirir. IATF 16949 sertifikalı üreticiler olan Shaoyi (Ningbo) Metal Technology nadir DFM desteği ve hızlı prototipleme kabiliyetlerinin nasıl hassas kesim hizmetlerini tamamladığını gösterir. 5 günlük hızlı prototipleme ve 12 saatte teklif oluşturma süreleri, basitleştirilmiş operasyonların sağladığı hızlı tepki vermeyi örneklendirir.

CNC lazer kesme hizmetleri veya boru lazer kesme hizmetleri değerlendirilirken entegre yetenekler hakkında sorun. Parçalarınızın bükülmesini yapabiliyorlar mı? İçtesis sonlandırma işlemlerini sunuyorlar mı? Montaj ve test işlemlerini gerçekleştirebiliyorlar mı? Bu soruların cevapları size sadece bir kesme tedarikçisi mi yoksa tam bir üretim ortağı mı elde ettiğinizi gösterir.

Prototipten seri üretime kadar olan üretim hacimlerinde, tüm iş akışını kontrol eden sağlayıcılarla çalışmak projeleri yavaşlatan ve kalite riskleri doğuran koordinasyon yükünü ortadan kaldırır. Kesme işlemi saatler sürebilir—ancak üç farklı tedarikçi arasında koordinasyon süreci zamanlamanıza haftalar ekleyebilir.

Metal lazer kesme hizmetleri bu daha geniş üretim bağlamında yer aldığında, potansiyel ortakları daha stratejik bir şekilde değerlendirmeye hazırsınız demektir. Bir hizmet sağlayıcısı seçerken nelere dikkat etmelisiniz? Mükemmel ortakları yeterli olanlardan ayıran kriterlere bakalım.

Doğru Metal Lazer Kesme Ortağını Seçmek

Teknolojiyi incelediniz, süreci anladınız ve lazer kesmenin projenizin ihtiyaçlarına nasıl uyduğunu belirlediniz. Şimdi deneyiminizin sorunsuz mu yoksa hayal kırıklığı mı yaratacağını belirleyecek karar aşamasına geldiniz: doğru hizmet sağlayıcısını seçmek. Tüm metal lazer kesme hizmet sağlayıcıları eşit değer sunmaz ve en ucuz teklif nadiren tüm öyküyü anlatır.

Seçeneklerinizi değerlendirmek ve emin adımlarla seçim yapmak için pratik bir çerçeve kuralım.

Lazer Kesme Projeniz İçin Doğru Mu

Yakınımda lazer kesme hizmeti aramaya başlamadan önce, lazer kesmenin gerçekten uygulamanıza uygun olduğundan emin olun. Seçtiğiniz sağlayıcı ne kadar iyi olursa olsun, yanlış teknoloji seçimi zaman ve para kaybına neden olur.

Bu karar kontrol listesini gözden geçirin:

- Malzeme Uyumluluğu: Malzemeniz lazerle kesilebilir mi? Çelik, paslanmaz çelik, alüminyum, bakır, pirinç ve çoğu yaygın alaşım iyi çalışır. Bazı kaplı veya işlenmiş malzemeler zehirli duman üretebilir veya kötü kesilebilir.

- Kalınlık uygunluğu: Malzeme kalınlığı, pratik lazer kesme aralıkları içinde mi? Çoğu metal için bu değer 25 mm'nin altında demektir. Daha kalın malzemeler plazma veya su jeti ile kesilmelidir.

- Hassasiyet gereksinimleri: ±0,003 inçten daha dar toleranslara ihtiyacınız var mı? Standart lazer kesme işlemi güvenilir şekilde ±0,005 inç tolerans sağlar. Daha sıkı spesifikasyonlar EDM veya kesim sonrası işleme gerektirebilir.

- Isıya duyarlılık: Malzemeniz ya da uygulamanız küçük bir ısı etkili bölgeye tahammül edebilir mi? Termal distorsiyon tamamen kabul edilemezse, su jeti kesme bu konuyu tamamen ortadan kaldırır.

- Miktar uyumu: Lazer kesme, tekli prototiplerden yüksek hacimli üretime kadar tüm miktarlarda üstündür. Ancak çok basit parçaların aşırı yüksek miktarları için presleme veya kalıp kesme ekonomisi daha avantajlı olabilir.

- İkincil işlem gereksinimleri: Projeniz bükme, yüzey bitirme veya montaja ihtiyaç duyuyor mu? Bu gereksinimleri sağlayıcı aramanıza başlangıçtan itibaren dahil edin.

Eğer lazer kesme bu kriterleri karşılıyorsa, sağlayıcıları değerlendirmeye hazırsınız. Eğer karşılamıyorsa, bu kılavuzun önceki bölümlerinde ele alınan alternatif kesim yöntemlerini göz önünde bulundurun.

Bir Hizmet Sağlayıcısında Aranacak Özellikler

Yakınımda lazer kesim hizmetleri veya yakınımda metal lazer kesim hizmetleri aradığınızda onlarca seçenek karşınıza çıkabilir. Mükemmel ortakları yeterli olanlardan nasıl ayırt edersiniz? Bu değerlendirme kriterlerine odaklanın:

Sertifikalar ve Kalite Sistemleri: Sektör sertifikaları, kontrollü süreçleri ve tutarlı sonuçları gösterir. İmalat uzmanlarına göre, düzenleyici uyumluluk hakkında sormak ilk soracağınız sorular arasında olmalıdır. Aranacak temel sertifikalar şunlardır:

- ISO 9001: Genel kalite yönetim sistemi sertifikası

- IATF 16949: Otomotiv sektörü kalite standardı—şasi, süspansiyon veya yapısal bileşenler için gerekli

- AS9100: Havacılık kalite yönetim sertifikasyonu

- NADCAP: Havacılık uygulamaları için özel süreç akreditasyonu

DFM desteği ve iletişim: Sağlayıcı, üretilebilirlik konuları açısından tasarımlarınızı inceliyor mu? Sektörel kılavuza süreç boyunca iyi müşteri hizmetlerinin ve açık iletişim kurmanın başarı için gerekli olduğunu vurgular. DFM geri bildirimi sunan sağlayıcılar, kesmeye başlamadan önce maliyetli sorunları tespit eder—herhangi bir fiyat farkından daha fazla tasarruf sağlar.

Ekipman kapasiteleri: Hangi lazer teknolojisini kullanıyorlar? Fiber lazerler, CO2 sistemlerine göre yansıtıcı metallerle daha iyi çalışır. Yüksek güçlü makineler, daha kalın malzemeleri daha hızlı keser. Ekipmanları hakkında bilgi alın ve malzeme türü ile kalınlık ihtiyaçlarınıza uyup uymadığını kontrol edin.

Malzeme kapasitesi ve temini: Belirli malzemenizle çalışabilirler mi? Önde gelen hizmet sağlayıcılar çelik, paslanmaz çelik, takım çeliği, alüminyum, pirinç, bronz, bakır ve titanyum gibi malzemeleri destekler. Gereken alaşım sınıfını temin edebildiklerinden veya müşteri tarafından sağlanan malzemeyi kabul edip etmediklerinden emin olun.

Teklif yanıt süresi: Ne kadar hızlı yanıt veriyorlar? Hızla ilerleyen projelerde, 12 saatte teklif hazırlanması ile 5 günde yanıt alınması arasındaki fark, son teslim tarihinize yetişip yetişemeyeceğinizi belirleyebilir. Hassas metal bileşen arayan otomotiv imalatı için üreticiler gibi Shaoyi hızlı teklif sürecinin değerini ve sertifikalı kalite sistemlerini gösterir — IATF 16949 sertifikaları ve 12 saatte teklif yanıt verme süreleri, üst düzey ortaklardan beklenecekleri özetler.

İkincil İşlem Kapasiteleri: Parçalarınızın bükülmesi, yüzey işleme veya montaja ihtiyacı varsa, entegre sağlayıcılar koordinasyon sorunlarını ortadan kaldırır. Özellikle şunları sorun:

- Pres freze ile şekillendirme ve büküm

- Diş açma, donanım yerleştirme ve sabitleme elemanı montajı

- Yüzey işlemleri: toz boya, anodize, kaplama

- Montaj ve kılavuz paketleme

İlerlemeyi Güvenle Sağlamak

Bu değerlendirme kriterlerine sahip olarak, 'yakınımda lazer kesim hizmeti' veya 'yakınımda metal lazer kesim' aramalarınızı rastgele değil, stratejik bir şekilde yapabilirsiniz. Bilinçli alıcıları, ilk teklifi kabul edenlerden ayıran sorular şunlardır:

Potansiyel sağlayıcılara sorulacak sorular:

- Hangi dosya formatlarını kabul ediyorsunuz ve DFM geri bildirimi veriyor musunuz?

- Tesisiniz hangi sertifikalara sahiptir?

- Belirli malzemeniz için hangi lazer teknolojisini kullanıyorsunuz?

- Gerekli ikincil işlemleri kendi içimde halledebilir misiniz?

- Benim projem gibi projeler için tipik dönüş süreniz nedir?

- Gerekirse hızlandırılmış işlem seçeneği sunuyor musunuz?

- Kalite denetimi ve belgelendirmeyi nasıl hallediyorsunuz?

Dikkat edilmesi gereken uyarı işaretleri:

- Ekipman veya kapasiteler hakkında konuşmaya yanaşmama

- DFM incelemesi veya tasarım geri bildirimi sunmama

- Belirsiz veya tutarsız iletişim

- Sektörünüze uygun kalite sertifikalarına sahip olmama

- Referanslar veya örnek çalışmalar sağlama konusunda isteksizlik

- Açık bir açıklama olmadan rakiplerden çok daha düşük görünen fiyat teklifleri

Sektör uzmanlarının önerdiği gibi, tedarikçiniz hakkında mümkün olan her şeyi öğrenmek için elimizden geleni yapın—şirket geçmişi, kapasiteler ve kalite sistemleri dahil. Mümkünse, operasyonlarını doğrudan gözlemlemek için bir tesis ziyareti planlayın.

Doğru metal lazer kesme hizmeti ortağı, sadece dosyalarınızı işlemez; aynı zamanda tasarımlarınızı iyileştirme konusunda iş birliği yapar, zaman çizelgesi ve kalite hakkında proaktif olarak iletişim kurar ve belirttiğiniz özelliklere sürekli olarak uygun parçalar teslim eder. Hızlı prototiplemeden otomatik kitle üretimine kadar her ne ihtiyacınız olursa olsun, yukarıda verilen değerlendirme çerçevesi, yalnızca siparişleri işleme yerine projenizin başarısına katkıda bulunacak sağlayıcıları belirlemenize yardımcı olur.

İdeal imalat ortağını arayışınız, ihtiyaçlarınızı anlamakla başlar ve bu gereksinimlerle uyumlu olan kapasiteye, sertifikalara ve iletişim tarzına sahip bir sağlayıcı bulmakla sona erer. Bu rehberden edindiğiniz bilgilerle, bu kararı güvenle alabilecek durumdasınız.

Metal Lazer Kesim Hizmetleri Hakkında Sıkça Sorulan Sorular

1. Hangi malzemeler lazer ile kesilebilir?

Metal lazer kesme hizmetleri karbon çelik, paslanmaz çelik, alüminyum, bakır, pirinç ve özel alaşımlar dahil olmak üzere geniş bir malzeme yelpazesini işler. Alüminyum ve bakır gibi yansıtıcı metallerde fiber lazerler üstün performans gösterirken, CO2 lazerler karışık malzeme uygulamaları için iyi çalışır. Malzeme kalınlığı kapasitesi lazer gücüne bağlıdır—modern fiber lazerler yüksek güçlü sistemlerle çeliği 40 mm'ye kadar ve paslanmaz çeliği 50 mm'ye kadar kesebilir. Galvanizli çelik gibi bazı malzemeler duman üretimi nedeniyle özel havalandırma gerektirir.

2. Lazer kesim ne kadar maliyetlidir?

Lazer kesim fiyatlandırması, malzeme türü ve kalınlığı, kesme mesafesi ve delme sayısı, parça karmaşıklığı, miktar, tolerans gereksinimleri ve teslim süresi gibi birden fazla faktöre bağlıdır. Daha kalın malzemeler, kesme hızlarının düşük olması nedeniyle önemli ölçüde daha maliyetlidir. Yüksek hacimli siparişler, tek parça fiyatlarına kıyasla %70'e varan indirimlerle birlikte kurulum maliyetlerinin dağılımından faydalanır. Makine saatlik ücretleri genellikle ekipman kapasitesine ve konuma göre 60 ila 120 ABD doları arasında değişir.

3. Fiber lazer ile CO2 lazer kesim arasındaki fark nedir?

Fiber lazerler, %35-42 dönüşüm verimliliği sunan, ince metallerde daha hızlı kesim yapan ve alüminyum ile bakır gibi yansıtıcı malzemelerle üstün performans gösteren 1,064 mikrometre dalga boyuna sahip katı hal teknolojisini kullanır. CO2 lazerler ise ahşap ve akrilik gibi metal olmayan malzemelerin karışık olarak kesiminde başarılı olan 10,6 mikrometre dalga boyunda ışın üretir. Fiber lazerler daha az bakım gerektirir ve 100.000 saate kadar dayanabilirken, CO2 sistemlerinde genellikle 20.000-30.000 saat sonra tüp değişimi gerekir.

lazer kesimin doğruluğu ne kadardır?

Metal lazer kesimi, malzeme ve ekipmana bağlı olarak ±0,003" ile ±0,005" arasında hassasiyet toleranslarına ulaşır. Lazer ışını çapı genellikle 0,32 mm'nin altında olup, kesim boşluğu (kerf) genişliği 0,10 mm kadar dar olabilir. Bu hassasiyet, lazer kesimi; karmaşık desenler, dar toleranslı bağlantı parçaları ve yüksek hacimli üretim süreçlerinde sürekli boyutsal doğruluk gerektiren bileşenler için ideal hale getirir. ±0,003" değerinden daha dar toleranslar için EDM veya kesim sonrası işleme gerekebilir.

lazer kesim için hangi dosya formatları kabul edilir?

Çoğu lazer kesme hizmeti, DXF (evrensel standart), DWG, STEP ve IGES dahil olmak üzere vektörel dosya formatlarını kabul eder. Vektörel formatlar, geometriyi matematiksel olarak tanımlar ve böylece kesin kesim yolları sağlar. Doğru kesim çizgilerini tanımlayamadıkları için JPG veya PNG gibi raster görüntülerden kaçının. En iyi sonuçlar için, geometriyi tek bir katmanda olacak şekilde 1:1 ölçekli dosyalar sunun, metinleri çizgilere dönüştürün ve yinelenen çizgileri ya da yapı geometrisini kaldırın. Shaoyi gibi IATF 16949 sertifikalı üreticiler, üretim öncesinde dosyaları incelemek üzere kapsamlı DFM desteği sunar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —