Özel Kesimli Metal Açıklanıyor: İlk Ölçümden Nihai Parçaya Kadar

Özel Kesimli Metalin Ne Olduğunu ve Neden Önemli Olduğunu Anlamak

Kurulum için hazır gelen, kırpma gerektirmeyen, tahmin işine son veren ve malzeme israfı olmayan bir metal levha sipariş ettiğinizi hayal edin. İşte özel kesimli metal tam olarak bunu sunar. Standart boyutlarda stok alıp bunlarla uğraşmak yerine, projenizin spesifikasyonlarına tam olarak uygun malzemeler alırsınız.

Özel metal kesimi, tek bir basit nedenden dolayı endüstrilerde vazgeçilmez hale gelmiştir: çünkü hassasiyet önemlidir. Otomotiv bileşenleri üretiyor olun, mimari elemanlar inşa ediyor olun ya da arka bahçenizde bir proje geliştiriyor olun, boyutuna göre kesilmiş metal sayesinde maliyetli yeniden çalışma ve malzeme israfı ortadan kalkar. Kavram oldukça basittir: siz tam ölçümleri sağlarsınız ve imalatçılar hemen kullanıma hazır parçaları teslim eder.

Metal Kesiminin Özel Olmasını Sağlayan Nedir

Özel kesim, raf üzerindeki standart bir metal levhayı almakla ne ayrılır? Bu, özelliklere gelir. Özel kesimli metaller sipariş ettiğinizde, her boyut projenizin gereksinimlerini yansıtır ve keyfi endüstriyel standartlar yerine tam olarak sizin belirlediğiniz ölçülerde olur. Yani 47,25 inçlik paneliniz en yakın ayağa yuvarlanmak yerine tam olarak 47,25 inç olarak size ulaşır.

Özel metal imalatı, her bileşenin tam olarak belirlenen özelliklere göre üretildiğinden emin olur ve bu da maliyetli değişiklik ihtiyacını azaltarak genel sistem entegrasyonunu artırır. Raf ürünlerinin aksine hassasiyetle kesilmiş malzemeler mevcut sistemlere sorunsuz şekilde entegre olur ve kurulum süresini ile uzun vadeli bakım maliyetlerini en aza indirir.

Özelleştirme sadece basit boyutların ötesine uzanır. Belirtebilirsiniz:

- Tam uzunluk, genişlik ve kalınlık ölçümleri

- Karmaşık şekiller ve boşaltmalar

- Delik düzenleri ve kenar profilleri

- Kritik uygulamalar için tolerans gereksinimleri

Ham Maddeden Hassas Parçaya

Ham metalden bitmiş bileşene kadar olan yol onlarca yıl boyunca büyük ölçüde değişmiştir. İlk metal imalat yöntemleri tamamen elle kesmeye dayanıyordu—uzman işçiler, malzemeleri şekillendirmek için el aletleri ve makaslar kullanıyordu. Etkili olmakla birlikte, bu yaklaşım parçalar arasında önemli farklılıklara neden oluyordu.

Günümüzün hassasiyet yöntemleri farklı bir hikâye anlatmaktadır. Bilgisayarlı Sayısal Kontrol (CNC) teknolojisi dijital tasarımları kesin kesim komutlarına dönüştürerek ±0,0001 inç kadar dar toleranslara ulaşabilmektedir. Red Craft Industry , modern CNC makinelerinin aynı sonucu yüzlerce veya binlerce kez dikkate değer bir tutarlılıkla tekrarlayabildiğini belirtmektedir.

Bu dönüşüm, siz bir sektör profesyoneli ya da ilk defa satın alacak biri olmanıza bakılmaksızın önem taşımaktadır. Mevcut kesim teknolojilerini, malzeme seçeneklerini ve spesifikasyon gereksinimlerini anlamak, bilinçli kararlar almanıza yardımcı olur ve bu rehber de tam olarak bunu sunmaktadır.

Özel kesim, malzeme israfını ortadan kaldırır ve ihtiyaç duyduğunuz şeyi tam olarak teslim almanızı sağlayarak proje maliyetlerini azaltır—ne fazlasıyla, ne de eksik.

Bu makale boyunca, uygun kesim yöntemlerini seçme, doğru malzemeleri belirleme, kalınlık özelliklerini anlama, toleransları tanımlama ve tedarikçilerle etkili iletişim kurma gibi karar verme sürecinin tamamında nasıl yol alacağınızı öğreneceksiniz. Makalenin sonunda, bir sonraki özel metal projenize güvenle ve net bir şekilde yaklaşabileceksiniz.

Metal Kesim Yöntemleri Açıklanmıştır

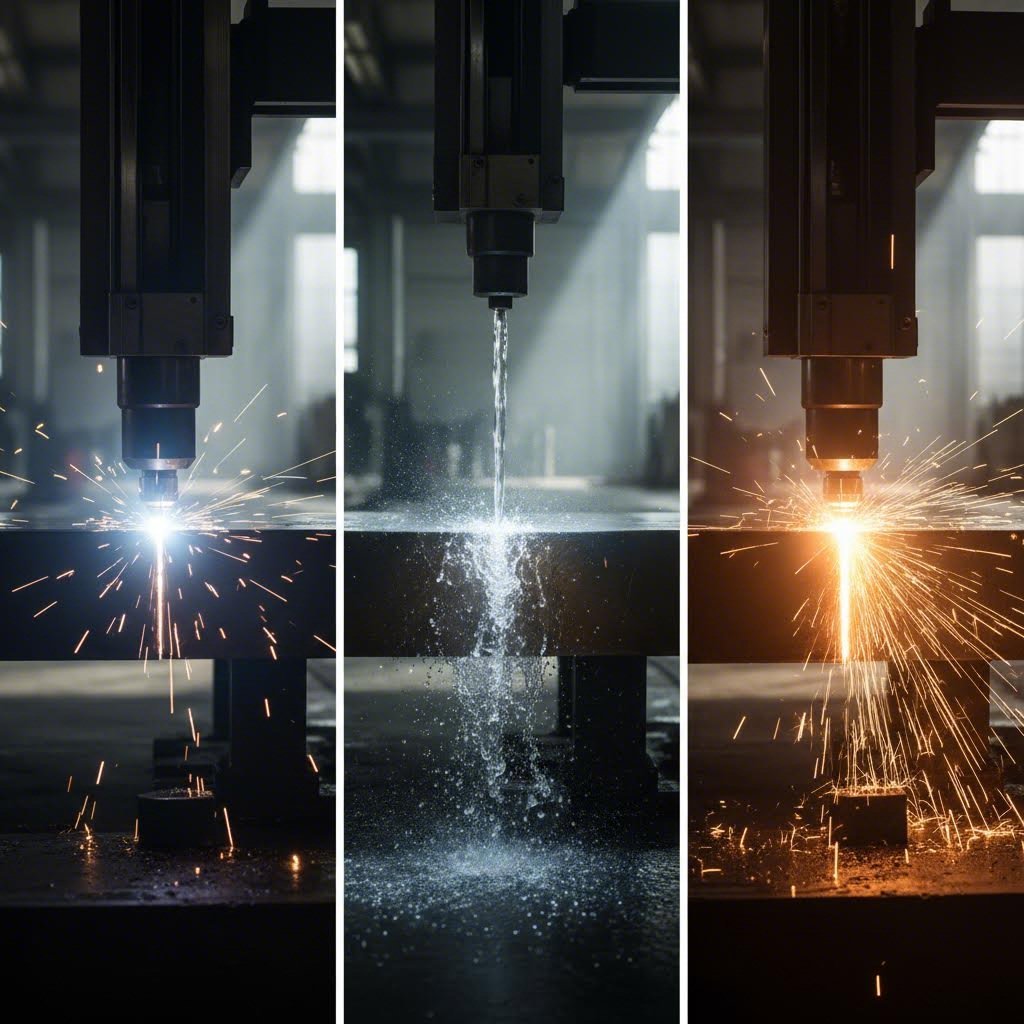

Metal sacı hassasiyet ve verimlilikle nasıl keseceğinizi mi merak ediyorsunuz? Cevap tamamen projenizin gereksinimlerine bağlıdır. Her kesim teknolojisinin kendine özgü avantajları vardır ve bu farklılıkları anlamak, özel kesimli metal projeniz için doğru yöntemi seçmenize yardımcı olur.

Modern imalat atölyeleri genellikle birkaç kesim teknolojisini kullanır her biri belirli malzemelere göre optimize edilmiştir , kalınlıklar ve hassasiyet gereksinimleri. Mevcut birincil seçeneklere ve her birinin ne zaman en mantıklı olduğunu inceleyelim.

Karmaşık Hassasiyet için Lazer Kesme

Projeniz karmaşık tasarımlar ve son derece temiz kenarlar gerektirdiğinde, lazer kesici cihazı en iyi yardımcınız haline gelir. Bu teknoloji, yüksek güçlü bir lazer ışınını metal yüzeyine yönlendirerek malzemeyi dijital olarak kontrol edilen bir yol boyunca eritir veya buharlaştırır. Sonuç? Ek işlemeye gerek kalmadan kesimler kadar hassas olur.

Zintilon'a göre, CNC lazer kesme, bilgisayar kontrollü süreç sayesinde dar toleranslarla kesin kesimler sağladığından özellikle detaylı işler için uygundur. Odaklanmış ışın, manuel yöntemlerin eşleşemeyeceği keskin köşeler ve düzgün kenarlar oluşturur.

Lazer kesmenin temel avantajları şunlardır:

- ±0,005 inç kadar dar toleranslarla olağanüstü hassasiyet

- Diğer termal yöntemlere kıyasla minimum ısı etkili bölgeler

- İşlemden sonra çok az veya hiç ek işleme gerektirmeyen temiz kenarlar

- İnce ile orta kalınlıkta malzemeler için idealdir

- Karmaşık şekiller ve küçük delik desenleri için mükemmeldir

Ancak lazer kesmenin sınırlamaları da vardır. Çok kalın malzemelerde zorlanır ve bakır ile pirinç gibi yansıtıcı metaller özel ekipman gerektirebilir. Yine de elektronik, tıbbi cihazlar ve hassas parça imalatında lazer teknolojisi eşsiz sonuçlar sunar.

Su Jeti ve Plazma Alternatifleri

Lazer kesme uygun olmadığında ne olur? İşte bu noktada su jeti ve plazma teknolojileri devreye girer; her biri lazerlerin etkili bir şekilde ele alamadığı belirli zorluklara çözüm sunar.

Sujet Kesim genellikle 30.000 ila 90.000 psi arasında değişen yüksek basınçlı suyu, granat gibi aşındırıcı bir maddeyle karıştırarak neredeyse tüm malzemeleri kesmeye olanak tanır. Belirleyici avantajı? Sıfır ısı üretimidir. Bu da termal kesim yöntemlerinde şekil değiştiren veya sertleşen ısıya duyarlı malzemeler için su jeti kesmeyi ideal hale getirir.

Göre Wurth Machinery , su jeti pazarının bu çok yönlü teknolojiye olan artan talep doğrultusunda 2034 yılına kadar 2,39 milyar doların üzerine çıkması bekleniyor. Su jeti şu kesim işlemlerinde üstündür:

- Lazer kapasitesini aşan kalınlıktaki malzemeler

- Isıya duyarlı alaşımlar ve temperli malzemeler

- Kompozit malzemeler ve metaller dışındaki malzemeler

- Sıfır termal distorsiyon gerektiren uygulamalar

Plazma kesimi farklı bir yaklaşım benimser ve iletken metalleri eritmek ile üflemek amacıyla bir elektrik arkı ve basınçlı gaz kullanır. Yarı inçten daha kalın çelik levhalarla çalışıyorsanız, plazma hız ile maliyet verimliliği açısından en iyi kombinasyonu sunar.

Wurth Machinery tarafından yapılan testler, 1 inçlik çeliğin plazma ile kesilmesinin su jete göre yaklaşık 3-4 kat daha hızlı olduğunu ve çalışma maliyetlerinin ayak başına yaklaşık yarısı kadar olduğunu gösterdi. Yapısal çelik imalatı ve ağır ekipman üretimi için plazma olağanüstü değer sağlar.

CNC Router CNC işleme, özellikle alüminyum gibi demir olmayan metaller için özellikle etkili olan başka bir seçenektir. Kalın malzemeleri kesmek için tipik olarak kullanılmamasına rağmen CNC frezeleme, hassas profiller oluşturmada üstündür ve entegre imalat hücrelerinde kesme işlemlerini bükme işlemleriyle birleştirebilir.

Kesme düz kesimler için en basit yaklaşımı temsil eder. Cubbison göre, makaslama geniş bir metal kalınlığı aralığında tutarlılık sağlayan hızlı bir işlemdir. Peki dezavantajı nedir? Sadece düz çizgi kesimlerle sınırlıdır ve diğer yöntemlere kıyasla daha pürüzlü kenarlar oluşturabilir.

Kesim Yöntemlerinin Karşılaştırılması: Kapsamlı Bir Genel Bakış

Projeniz için doğru metal kesiciyi seçmek, birden fazla faktörü dikkate almayı gerektirir. Aşağıdaki tablo, her bir kesim yöntemini en çok önemli olan kriterlere göre karşılaştırmaktadır:

| Kesim yöntemi | Malzeme uyumluluğu | Kalınlık aralığı | Kenar kalitesi | Hassas Tolerans | Göreli Maliyet | En İyi Uygulamalar |

|---|---|---|---|---|---|---|

| Lazer Kesimi | Çoğu metal; yüksek oranda yansıtıcı malzemelerde sınırlıdır | 1" çelik kadar; 0.5" altında en uygun | Mükemmel; minimum ek işleme gerekir | ±0,005" veya daha dar | Orta-Yüksek | Karmaşık tasarımlar, elektronik, tıbbi cihazlar |

| Plazma kesimi | Sadece iletken metaller | 0.5" ile 2"+ çelik | İyi; kenar temizliği (deburring) gerektirebilir | ±0,015" ile ±0,030" arasında | Düşük-Orta | Yapısal çelik, ağır ekipman, gemi inşa |

| Sujet Kesim | Neredeyse her malzeme | Malzeme türüne göre maksimum 12" kadar | Mükemmel; ısı etkilenmiş bölge yok | ±0,005" ile ±0,010" | Yüksek | Havacılık, ısıya duyarlı malzemeler, kompozitler |

| Cnc yönlendirme | Demir içermeyen metaller, plastikler | Maksimum 1" alüminyum | İyi; uygun ekipmanla temiz kesim | ±0,005" ile ±0,010" | Orta | Alüminyum profiller, tabela üretimi, kapaklar |

| Kesme | Çoğu sac metal | Ekipmana göre maksimum 0.5" | Orta düzeyde; hafif çarpılma olabilir | ±0,015" ile ±0,030" arasında | Düşük | Düz kesimler, yüksek hacimli saclar |

Kesme sırasında uzaklaştırılan malzemenin genişliği olan kerf değerini anlamak da boyutlandırma yapılırken önem taşır. Lazer kesim en dar kerf değerini sağlar (0.006" kadar ince olabilir), buna karşın plazma kesim daha geniş kerf değerleri oluşturur (0.25" kadar). Bu durum parçalarınızın boyutlandırılmasında ve malzeme kullanımının hesaplanmasında etkilidir.

Kesme yöntemleri belirlendikten sonra, bir sonraki kritik karar uygulamanız için doğru metalin seçilmesidir. Farklı malzemeler her bir kesme teknolojisine farklı şekilde tepki verir ve malzeme özelliklerinin proje gereksinimleriyle eşleştirilmesi, optimal sonuçlar alınmasını sağlar.

Projeniz İçin Doğru Metali Seçmek

İhtiyaçlarınıza uygun kesme yöntemini belirlediniz—şimdi ise en az onun kadar önemli bir karar geliyor. Aslında hangi metali kesmelisiniz? Özel üretim için kullanılabilen metal türlerinin her biri kendine özgü özellikler getirir ve yanlış malzemenin seçilmesi en hassas kesme işlemlerini bile bozabilir.

Bunu şu şekilde düşünün: alttaki malzeme uygulamanızın taleplerini karşılayamazsa, mükemmel kesilmiş bir bileşen dahi başarısız olur. Hafif ancak güçlü bir yapı mı, korozyona dayanıklılık mı yoksa bütçe dostu uzun ömürlülük mü gerekiyor, malzeme Özelliklerini Anlama sizin doğru seçimi yapmanıza rehberlik eder.

Metal Özelliklerini Proje Gereksinimleriyle Eşleştirmek

Belirli metallere girmeden önce projenizin aslında ne talep ettiğini düşünün. Her uygulama farklı özellikleri önceliklendirir ve bu öncelikleri belirlemek seçim sürecinizi önemli ölçüde kolaylaştırır.

Metal seçerken değerlendirmeniz gereken temel özellikler şunlardır:

- Çekme Dayanımı – Malzeme kopmadan önce ne kadar çekme kuvvetine dayanabilir?

- Korozyona dayanıklılık – Parça nem, kimyasallar veya tuzlu hava ile temas edecek mi?

- Ağırlık – Uygulamanız hareket kabiliyeti veya yakıt verimliliği için hafif bileşenler mi gerektiriyor?

- İşlenebilirlik – Malzeme ne kadar kolay kesilebilir, şekillendirilebilir ve yüzey işlemi uygulanabilir?

- Maliyet – Bütçeniz nedir ve uygulamanız yüksek kaliteli malzemeleri haklı çıkarıyor mu?

- Dış görünüş – Son halindeki bileşen görünür olacak mı ve estetik hususlar gerektirecek mi?

Bu sorulara vereceğiniz cevaplar seçeneklerinizi büyük ölçüde daraltacaktır. Denizcilik uygulamaları her şeyden önce korozyon direnci ister. Havacılık bileşenleri ağırlık tasarrufunu önceliklendirir. Dekoratif bir korkuluk ise dayanıklılığın yanı sıra görsel çekicilik de gerektirir.

Çelik vs Alüminyum vs Paslanmaz

Özel kesim için en yaygın olarak belirtilen metalleri inceleyelim ve her birinin nerede öne çıktığını görelim.

Karbon Çelik: Uygun Maliyetli Güçlü İşçi

Bütçe ve dayanıklılık öncelik listenizin en üstünde yer alıyorsa, karbon çelik olağanüstü değer sunar. Impact Fab düşük karbonlu çelik (hafif çelik olarak da bilinir) en ekonomik seçeneklerden biri olduğu için her imalat atölyesinde bulunur. Yüksek sünekliğe ve kolay kaynaklanabilirliğe sahip olan bu malzeme, zorluk olmadan çoğu kesim yöntemini kabul eder.

Karbon çelik, yapısal bileşenler, makine gövdesi ve malzemenin boyanacağı ya da kaplanacağı uygulamalar için mükemmeldir. Ancak doğal korozyon direncine sahip değildir; koruyucu kaplamalar olmadan açık ortamlarda paslanması kaçınılmazdır.

Alüminyum Sac Metal: Hafiflik Şampiyonu

Ağırlık azaltma tasarımınızı yönlendirdiğinde alüminyum sac metal açıkça tercih edilir. Seather Technology'ye göre alüminyumun yoğunluğu paslanmaz çeliğin yoğunluğunun yaklaşık üçte biri kadardır ve bu da parçaların taşınmasını ve işlenmesini önemli ölçüde kolaylaştırır.

Alüminyum sac sadece ağırlık tasarrufu sunmaz. Malzeme havaya maruz kaldığında doğal olarak koruyucu bir oksit tabakası oluşturur ve ek işlem gerektirmeden mükemmel korozyon direnci sağlar. Mühendisler genellikle otomotiv bileşenleri, havacılık uygulamaları ve kütlenin azaltılmasının performansı veya verimliliği artırdığı tüm projeler için alüminyum belirtirler.

Alüminyumun kaynak sırasında uzmanlık gerektirdiğini unutmayın—oksit tabaka ve yüksek termal iletkenlik zorluklar yaratır. Ancak kesim açısından alüminyum lazer, su jeti ve CNC freze yöntemlerine iyi yanıt verir.

Paslanmaz Çelik Sac: Korozyona Dayanıklı Premium

Uygulamanız zorlu ortamlarla karşı karşıya kaldığında, paslanmaz çelik sac karbon çeliğin hiçbir şekilde eşleştiremediği korozyon direnci sağlar. Krom içeriği, metali yıllarca pürüzsüz görünmesini sağlayan kendini onaran bir koruyucu tabaka oluşturur.

Ancak işin burasında malzeme seçimi daha ince ayrıntılara sahip hâle gelir. Tüm paslanmaz çelik türleri eşit performans göstermez ve 304 ile 316 paslanmaz çelik arasında seçim yapmak sıklıkla projenin başarısını belirler.

Göre Geomiq , kritik fark tek bir elemente dayanır: molibden. 316 kalite paslanmaz çelik, %2-3 molibden içerir ve bu, kloridlere ve agresif kimyasallara karşı direnci büyük ölçüde artırır. Tuz spreyleme testlerinde, 316 paslanmaz çelik, simüle edilmiş deniz suyu ortamlarında 304'e kıyasla yaklaşık 1 yıl süren korozyona karşı direnç gösterirken yaklaşık 10 yıl dayanma özelliğine sahiptir.

316 için %20-30 prim ödemek ne zaman gerekir? Aşağıdakiler için vazgeçilmezdir:

- Denizcilik ve Kıyı Uygulamaları

- Kimya İşlem Ekipmanları

- Tıbbi ve farmasötik bileşenler

- Tuz kuşağı bölgelerindeki dış mekân uygulamaları

İç mekan uygulamaları, mutfak ekipmanları ve hafif dış mekan ortamları için 304 paslanmaz çelik daha düşük maliyetle mükemmel performans sunar.

Galvanizli Çelik: Bütçeye Uygun Dış Mekan Dayanıklılığı

Paslanmaz çelik fiyatlandırması olmadan dış mekanda korozyon direnci gerekiyorsa ne olur? Galvanizli çelik ve karbon çelik aynı temel malzemeyi paylaşır ancak çinko kaplama paslanmaya karşı koruyucu bir görev görür. Bu nedenle galvanizli çelik, görünüşün uzun ömürlülük kadar önemli olmadığı çitler, dış mekan yapısal elemanlar ve tarım ekipmanları için idealdir.

Pirinç ve Bakır: Özel Uygulamalar

Pirinç ile bronz karşılaştırıldığında veya bakır alaşımları değerlendirildiğinde genellikle özel gereksinimler söz konusudur. Bakırın olağanüstü elektrik iletkenliği, elektrik bileşenleri ve kablolama uygulamaları için vazgeçilmez kılar. Impact Fab'e göre bakır ayrıca tıbbi cihazlarda ve sık dokunulan yüzeylerde değerli olan antibakteriyel özelliklere sahiptir.

Pirinç, şekillendirilebilirlik ile korozyon direncini ve çekici bir altın görünümlü yüzeyi bir araya getirir. Dekoratif donanımlar, denizcilik bağlantı elemanları ve düşük sürtünme özelliğine ihtiyaç duyan bileşenlerde pirinç malzeme tercih edilir. Her iki malzeme de su jeti ve özel lazer ekipmanlarla temiz kesilebilir.

Malzeme Özelliklerinin Kesim Yöntemi Seçimini Nasıl Etkilediği

Malzeme seçiminiz doğrudan hangi kesim teknolojisinin en iyi sonuçları vereceğini belirler. Bakır ve pirinç gibi yansıtıcı metaller standart lazer sistemleri için zorluk oluşturur—özel ekipman veya alternatif yöntemler gereklidir. Kalın karbon çelik plakalar maliyet verimliliği açısından plazma kesimi için uygundur, buna karşılık ince alüminyum sac malzeme lazer hassasiyetine çok iyi yanıt verir.

Bu ilişkiyi anlamak maliyetli hataları önler. Hem malzemeyi hem de kesim yöntemini birlikte belirttiğinizde, üreticinin projenizin gerektirdiği kenar kalitesi ve toleransları sağlayabilmesini garanti altına alırsınız.

Malzeme seçimi netleştirildikten sonra, bir sonraki dikkat edilmesi gereken husus kalınlık spesifikasyonlarıdır ve bunları tanımlayan ölçüm sistemiyle ilgili bilgidir.

Metal Kalınlığı ve Ölçüm Spesifikasyonları

İlk defa satın alan kişileri genellikle zorlayan bir şey şudur: birisi "14 ölçülü çelik" derse, bunun tam olarak ne kadar kalın olduğunu biliyor musunuz? Eğer bilmiyorsanız, yalnız değilsiniz. Metal kalınlığını ölçmek için kullanılan ölçüm sistemi ilk başta mantıksız görünebilir; ancak özel kesim metal sipariş ederken projenize tam olarak uyan malzemeyi elde etmek açısından bu sistemi anlamak çok önemlidir.

Kalınlık, yapısal bütünlükten etkili bir şekilde çalışan kesim yöntemlerine kadar her şeyi belirler. Yanlış kalınlık seçerseniz, iş için çok gevşek olan ya da imalatçının tamamen farklı ekipmanlara ihtiyaç duymasına neden olacak kadar kalın malzemeyle karşılaşırsınız. İhtiyacınız olan şeyi tam olarak belirtebilmeniz için bu sistemi aydınlatmaya çalışalım.

Ölçüm Sistemini Okumak

Ölçüm sistemi standartlaştırılmış ölçüm sistemleri var olmadan önce İngiliz tel endüstrisinden kaynaklanmaktadır. Şuna göre Stepcraft , göstergeler, çekme süreçlerinde tel çapını belirlemek için kullanılırdı ve bu terimoloji sac metal için de geçerli kalmıştır.

İşin temel noktası şu şekildedir: daha düşük gösterge numaraları, daha kalın malzeme anlamına gelir. Bu durum, daha yüksek sayıların daha fazla malzeme anlamına gelmesini beklediğiniz sezgisel düşünmenizin tersinedir. Bunu şöyle düşünün: telden geçirilirken hadde tezgahında daha az geçiş, daha kalın tel anlamına gelir; dolayısıyla daha düşük bir ölçü numarası.

Durumu daha da karmaşıklaştırmak için, aynı ölçü numarası metal türüne göre farklı kalınlıklar üretir. Sac metal ölçü çizelgesi, 14 ölçülü çeliğin kalınlığı ile 14 ölçülü alüminyumun kalınlığı farklı olduğu için vazgeçilmez hale gelir. Örneğin:

- 14 ölçülü yumuşak çelik 0,0747 inç (1,897 mm) ölçer

- 14 ölçülü alüminyum 0,0641 inç (1,628 mm) ölçer

- 14 ölçülü paslanmaz çelik 0,0781 inç (1,984 mm) ölçer

Bu farklılık, her bir metalin kalınlık ölçüm sistemiyle nasıl tepkileştiğini etkileyen farklı fiziksel özelliklere sahip olması nedeniyle ortaya çıkar. Her zaman belirli malzemeniz için uygun tabloya başvurun—varsayımlar maliyetli sipariş hatalarına yol açar.

Yaygın Kalınlıklar İçin Pratik Bağlam

Kalibre boyutlarını bağlam içinde anlamak, aslında ne sipariş ettiğinizi görselleştirmenize yardımcı olur. MetalsCut4U'ya göre doğru kalibre seçimi, yapısal gereksinimlere, bütçe sınırlamalarına ve estetik hususlara bağlıdır.

Yaygın kalibrlerin gerçek dünya uygulamalarına nasıl yansıdığını aşağıda bulabilirsiniz:

- 10 kalibre çelik kalınlığı (0.1345 inç / 3.416 mm) – Ağır yapı işleri, endüstriyel ekipman şaseleri, römork yatakları ve maksimum rijitlik gerektiren uygulamalar

- 11 kalibre çelik kalınlığı (0.1196 inç / 3.038 mm) – Ağırvâzi braketler, yapısal takviyeler ve ticari inşaat bileşenleri

- 14 kalibre çelik kalınlığı (0.0747 inç / 1.897 mm) – Genel imalat işleri, otomotiv panelleri, ekipman kapakları ve orta düzey yapısal uygulamalar

- 16 kalibre kalınlık (0.0598 inç / 1.518 mm) – Isı, havalandırma ve klima kanalları, dekoratif paneller ve iç bileşenler gibi hafif uygulamalar

- 18-22 kalınlıkta – İnce duvarlı muhafazalar, dekoratif elemanlar ve dayanıklılıktan çok ağırlığın azaltılması önemli olan uygulamalar

Kesim Yöntemine Göre Kalınlık Sınırları

Malzeme kalınlığınız doğrudan hangi kesim teknolojilerinin etkili çalışacağını belirler. Her yöntem, belirli optimal kalınlık aralıklarına sahiptir; bu sınırların ötesine geçmek kenar kalitesini, hassasiyeti veya ekonomik uygunluğu olumsuz etkiler.

Benchmark Abrasives'e göre lazer kesim genellikle 3/4 inçin altındaki ince malzemelerde üstün performans gösterirken, plazma kesim 1 inç veya daha kalın levhaları önemli ölçüde daha hızlı işlem hızlarıyla işleyebilir.

Lazer Kesim Kalınlık Sınırları

Lazer sistemleri ince ile orta kalınlıktaki malzemelerde en iyi şekilde çalışır. Çoğu endüstriyel fiber lazer yaklaşık 1 inç kalınlığa kadar olan çeliği keser, ancak 0,5 inçin üzerinde kesim kenarı kalitesi ve hızı belirgin şekilde düşer. Sıkı toleranslar ve temiz kenarlar gerektiren hassas işler için lazerlerin gerçekten başarılı olduğu 14 gauge (kalınlık) altındaki malzemeleri tercih edin.

Plazma Kesme Kalınlığı Avantajları

Projeniz 10 gauge çelik kalınlığı veya daha fazlasını içeriyorsa, plazma kesme teknolojisi lazer alternatiflerine göre daha hızlı ve ekonomik olduğundan giderek daha cazip hale gelir. Ancak, hassas uygulamalar için ikincil işlemlerle düzeltilmesi gereken daha büyük bir ısı etkili bölge ve kenarlar oluşacağını göz önünde bulundurun.

Su Jeti Kesmenin Çok Yönlülüğü

Su jeti kesme, ince folyolarından 6 inç veya daha kalın malzemelere kadar en geniş kalınlık aralığını işlemeye uygun olup, Benchmark Abrasives , bu "soğuk kesme" tekniğinin neredeyse hiç ısı etkili bölge oluşturmaması sayesinde termal bozulmaya izin verilemeyen kalın, ısıya duyarlı malzemeler için ideal olduğunu belirtiyor.

Kalınlığın Kenar Kalitesini Nasıl Etkilediği

Daha kalın malzemeler, herhangi bir kesim yöntemi için daha büyük zorluklar yaratır. Kesim sırasında uzaklaştırılan malzeme olan kerf genişliği, kalınlıkla birlikte artar ve boyutsal doğruluğu etkiler. Lazer ve plazma gibi ısıya dayalı yöntemler, daha kalın malzemelerde daha büyük ısı etkili bölgeler oluşturur ve kenarların sertleşmesine neden olabilir; bu da kestirmeden sonra kenar temizleme (deburring) ihtiyacını doğurabilir. Kalın çelik malzemeler için dar toleranslar belirtirken, spesifikasyonları nihai hâle getirmeden önce üreticiyle elde edilebilir sonuçları tartışmanız önerilir.

Çelik Kalibre Kalınlık Referans Tablosu

Aşağıdaki tablo, yaygın kalibre boyutları için gerçek ölçümleri ve önerilen kesim yöntemlerini gösteren kapsamlı bir metal kalibre kalınlık tablosudur. Özel kesim metal ihtiyaçlarınızı belirtirken bu referansı kullanın:

| Kalınlık Numarası | Hafif Çelik (inç) | Hafif Çelik (mm) | Alüminyum (inç) | Paslanmaz Çelik (inç) | Önerilen Kesim Yöntemleri |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plazma, Su Jeti |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plazma, Su Jeti |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plazma, Su Jeti, Ağır Hizmet Lazeri |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plazma, Su Jeti, Lazer |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Lazer, Plazma, Su Jeti |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Lazer (optimal), Su Jeti, Plazma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Lazer (optimal), Su Jeti, Kesme |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Lazer, Kesme, Su Jeti |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Lazer, Kesme |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Lazer, Kesme |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Lazer, Kesme |

Kalibre numaraları artarken (ve kalınlık azalırken) önerilen kesim yöntemlerinin nasıl değiştiğine dikkat edin. Daha ağır kalibreler plazma ve su jetini, daha hafif kalibreler ise lazer ve kesmeyi tercih eder. Bu ilişki, kalınlık ihtiyaçlarınızı uygun imalat kapasiteleriyle eşleştirmenize yardımcı olur.

Kalibre özelliklerini anladıktan sonra bir sonraki husus toleranslardır—parçaların tasarlandığı gibi birleşip birleşmemesini belirleyen, belirttiğiniz boyutlardan kabul edilebilir sapma miktarı.

Özel Metal Kesiminde Toleranslar ve Hassasiyet

Malzemenizi seçtiniz, doğru kalibre seviyesini belirlediniz ve bir kesim yöntemi seçtiniz. Ancak başarılı projeleri hayal kırıklığına uğratıcı başarısızlıklardan ayıran şu soru var: nihai parça, belirttiğiniz boyutlara ne kadar yakın olmalıdır?

İşte burada toleranslar devreye girer ve ilk defa satın alan birçok kişi maliyetli hatalar yapar. Toleransları çok dar belirleyin, ihtiyacınız olmayan bir hassasiyet için prim ödersiniz. Çok gevşek belirleyin, bileşenleriniz düzgün şekilde birleşmez. Bu dengeyi anlamak hem paradan hem de baş ağrısından kurtarır.

Parçalarınız İçin Tolerans Nedir

Tolerans, belirttiğiniz ölçülerden kabul edilebilir sapmayı ifade eder. Tam olarak 12,000 inç uzunluğunda bir parça sipariş ettiğinizde hiçbir kesim yöntemi kusursuzluk sağlamaz—her zaman bir miktar değişkenlik olur. Tolerans, uygulamanız için ne kadar değişkenliğin kabul edilebilir olduğunu tanımlar.

Bunu şöyle düşünün: toleransınız ±0,010 inç ise, 11,990 ile 12,010 inç arasında herhangi bir değere sahip olan 12,000 inçlik parça muayene sürecini geçer. Bu aralığın dışındaki parçalar reddedilir veya yeniden işlenir.

Göre Hypertherm , lazer kesim genellikle 0,01 inç (0,25 mm) altında boyutsal toleranslar sağlarken, X-Definition plazma sistemleri yaklaşık 0,02 inç (0,5 mm) değerler sunar. Bir iş kartının kalınlığına roughly denk gelen bu fark, hangi teknolojinin gereksinimlerinize uygun olduğunu belirler.

İşte kritik içgörü: daha dar tolerans otomatik olarak daha iyi demek değildir. 'Lazer kalitesinde' hassasiyet talep etmeden önce uygulamanızın gerçekten bunu gerektirip gerektirmediğini kendinize sorun. Kesim masasından doğrudan kaynak işlemine giden parçalar nadiren en dar toleranslara ihtiyaç duyar—kaynağın kendisi kesimden daha büyük sapmalar ekler.

Sektörler Arası Hassasiyet Standartları

Havacılık bileşenleri mükemmel uyumun hayati önemi olduğu için son derece dar toleranslar gerektirir. Bunun aksine dekoratif metal işleri, fonksiyonunu veya görünümünü zedelemeden daha fazla varyasyona izin verir.

Komacut'a göre, özel kesilmiş metal imalatını yöneten birkaç farklı tolerans türü vardır:

- Boyut Tolerançası – Uzunluk, genişlik ve delik yerleştirme konumlarında değişiklikler

- Açısal toleranslar – Hedef büküm açılarından izin verilen sapma, genellikle ±0,5° ile ±1° arasında

- Kalınlık toleransları – Belirtilen değerlerden malzeme kalınlığında izin verilen değişim

- Düzlük Tolerançası – Mükemmel düz bir yüzeyden kabul edilebilir sapma

Standart lazer kesme toleransları, yüksek hassasiyetli işler için ±0,20 mm'den genel uygulamalar için ±0,45 mm'ye kadar değişir. Parçalarınız hassas montajlarla —tıbbi cihazlar veya elektronik muhafazalar gibi— bir araya gelmek zorundaysa daha dar toleranslar belirtmelisiniz. Yapısal bileşenler veya kaynak yapılacak parçalar için standart toleranslar genellikle yeterlidir.

Elde Edilebilir Hassasiyeti Etkileyen Faktörler

Üreticinizin gerçekçi olarak ulaşabileceği hassasiyeti etkileyen birden fazla değişken vardır. Bu faktörleri anlamak, uygun beklentiler ve spesifikasyonlar belirlemenize yardımcı olur.

- Kesim yöntemi – Lazer ve su jeti, plazma veya kesme işlemine göre daha dar toleranslar sağlar

- Malzeme Türü – Metallerin özellikleri değişir; alüminyum gibi daha yumuşak malzemeler çelikten daha fazla değişim gösterebilir

- Malzeme Kalınlığı – Daha kalın ham malzeme, kesimi daha zor hale getirir ve daha geniş toleranslar oluşturur

- Makine Kalibrasyonu – İyi bakılan ve yakın zamanda kalibre edilen ekipmanlar daha tutarlı sonuçlar verir

- Operatör Uzmanlığı – Deneyimli operatörler, her bir iş için parametreleri en iyi şekilde ayarlar

- Parça Karmaşıklığı – Karmaşık geometriler ve dar köşeler, basit şekillere göre hassasiyeti daha çok zorlar

Parça karmaşıklığı özel dikkat gerektirir. Basit bir dikdörtgen plaka, daha dar toleranslara kolayca sahip olabilir. Ancak karmaşık oyuklar, dar köşe yarıçapları ve çoklu delik düzenleri eklediğinizde elde edilebilecek hassasiyet genellikle azalır. Spesifikasyonlarınızı nihai hale getirmeden önce karmaşık geometrileri üreticinizle görüşün.

Kenar Kalitesi ve Yüzey Hususları

Tolerans yalnızca boyutları değil, aynı zamanda kenar kalitesini de kapsar. Parçalarınızın sahip olacağı son halin kenarını etkileyen birkaç faktör vardır.

Isı Etkisiyle Oluşan Bölge (HAZ) lazer ve plazma gibi termal kesme yöntemlerinde oluşur. Yoğun ısı, kesilen bölgenin yakınındaki metal özelliklerini değiştirir ve kenarın sertleşmesine veya renk değişimine neden olabilir. Lazer kesme, odaklanmış ışını sayesinde HAZ'ı en aza indirirken plazma daha büyük etkilenmiş alanlar oluşturur.

Dross oluşumu dross'u tanımlamak gerekirse, kesimlerin alt tarafında yeniden katılaşan erimiş malzemedir. JLC CNC'ye göre, dross'un birikmesinin nedeni yardımcı gaz basıncının çok düşük olması veya nozul yüksekliğinin yanlış ayarlanmasıdır. Uygun makine kurulumu dross'u önler ancak bazı uygulamalarda kesim sonrası temizlik zorunludur.

Yüzey bitimi yönteme ve malzemeye göre değişir. Lazer kesme genellikle en düzgün kenarları üretirken, plazma estetik uygulamalar için ikincil işlemler gerektiren görünür çizgiler bırakabilir.

Maliyet-Tolerans İlişkisi

Daha dar toleranslar kaçınılmaz olarak maliyetleri artırır—bazen dramatik şekilde. Hypertherm'e göre, gereğinden fazla sıkı toleranslar, birkaç maliyet kategorisiyle birlikte işlemleri zorlaştırır:

- Ekipman Yatırımı – Daha dar toleranslara sahip makineler önemli ölçüde daha fazla maliyet oluşturur; lazer sistemler, plazma alternatiflerinden yüzbinlerce dolar daha fazla olabilir

- Muayene maliyetleri – Daha dar toleranslar gelişmiş ölçüm ekipmanları gerektirir; Koordinat Ölçüm Cihazı (CMM), 120.000 dolara kadar çıkabilir

- Eğitim Gereksinimleri – Dar toleransların ölçülmesi özel becerilere ve daha yüksek ücretli personele ihtiyaç duyar

- Hurda Oranları – Daha sıkı spesifikasyonlar, kabul edilebilir aralıkların dışına çıkan daha fazla parça anlamına gelir

- Düşürülmüş üretim kapasitesi – Maksimum hassasiyetin elde edilmesi genellikle daha yavaş kesme hızları gerektirir

Şunu göz önünde bulundurun: bazılarına göre belirli uygulamalar için titanyum veya tungsten alaşımları dünyadaki en güçlü metaldir — ancak dünyanın en güçlü metaliyle çalışmak bile işlevsel gereklilik olmadıkça gereğinden fazla dar tolerans gerektirmez. Tolerans spesifikasyonlarının mümkün olan en dar şekilde değil, gerçek ihtiyaçlara göre belirlenmesi, projenizin ekonomisini optimize eder.

Ne Zaman Dar Toleranslar Belirtmelisiniz

Hassasiyetin gerçekten önemli olduğu uygulamalar için dar tolerans özelliklerini tercih edin:

- Hassas montajlarda birleşen parçalar

- Tıbbi cihazlar veya havacılık uygulamaları için bileşenler

- CNC ile işlenmiş bileşenlerle temas eden parçalar

- Yüksek kaliteli dekoratif çalışmalarda görünür kenarlar

Yapısal bileşenler, kaynak yapılacak parçalar veya boya ya da toz kaplamanın kenarları kaplayacağı uygulamalar için standart toleranslar genellikle daha düşük maliyetle aynı işlevsel sonucu sağlar.

Toleranslar anlaşıldıktan sonra, bir sonraki adım gereksinimlerinizi imalatçıların doğru şekilde uygulayabileceği açık spesifikasyonlara dönüştürmektir ve bu işlem doğru ölçüm teknikleri ile dokümantasyon uygulamalarıyla başlar.

Siparişinizi Nasıl Ölçüp Belirtmelisiniz

Toleransları, malzemeleri ve kesme yöntemlerini anlarsınız—ancak ölçüleriniz yanlışsa veya teknik özellikleriniz üreticiyi kandırıyorsa bu bilgilerin hiçbir önemi kalmaz. Projenize tam olarak uyacak özel olarak kesilmiş sac metal almak, kesimin başlamasından çok önce başlar. Bu süreç, gereksinimlerinizi nasıl ölçtüğünüz, belgelediğiniz ve ilettiğinizle başlar.

Basit görünüyor mu? Birçok ilk defa satın alan kişi, parçaları hafifçe ölçüden farklı geldiğinde bunun böyle olmadığını fark eder. Başarılı siparişleri hayal kırıklığına uğratan tekrarlardan ayıran uygulamalara birlikte göz atalım.

Hassasiyet için Ölçüm

Doğru ölçüler, boyutuna göre kesilen her başarılı sac metal siparişinin temelini oluşturur. Herhangi bir boyutu belgelemeden önce, uygun ölçüm aletlerini ve tekniklerini kullandığınızdan emin olun.

Uygun Ölçüm Aletlerini Kullanın

Standart bir şerit metre kabaca tahminler için iş görür, ancak özel metal imalatı daha iyisini gerektirir. Sheet Metal Masion'a göre, kalınlığı her zaman levhanın düz ve kolay erişilebilir bir noktasından kumpas veya mikrometre ile ölçmelisiniz. Uzunluk ve genişlik boyutları için projenizin gerektirdiği doğruluğu sağlayan çelik cetveller veya hassas şerit metreler kullanılır.

Bu araç önerilerini göz önünde bulundurun:

- Dijital kumpaslar – Kalınlık doğrulaması ve küçük özellik boyutları için vazgeçilmezdir

- Çelik cetveller – 1/64 inç veya 0,5 mm taksimatlı doğrusal ölçümler için idealdir

- Mikrometreler – ±0,005 inçten daha dar toleranslar önemli olduğunda gereklidir

- Hassas gönyeler – Ölçüm yapmadan önce referans kenarlarının dikliğini doğrulayın

Malzeme Kaybını Dikkate Alın

İşte birçok siparişin yanlış gittiği nokta budur: kesmenin malzeme kaldırdığını unutmak. Buna göre ESAB , kerf, kesme işlemi sırasında plaka üzerinden kesilen malzemenin genişliğidir. Bir plazma kesimi 0,150 inç veya daha fazlasını kaldırabilirken, lazer kesim tipik olarak yalnızca 0,020 ile 0,050 inç arasında malzeme kaldırır.

Modern CNC makineleri kerf değerine otomatik olarak göre telafisi sağlar—kontrol birimi takım yolunu kerf genişliğinin yarısı kadar kaydırır. Ancak parçalarınızın birbirine geçmesi veya bir montaj içinde tam olarak oturması gerekiyorsa bu kavramı anlamış olmanız gerekir. Kesime hazır dosyalar sağlıyorsanız, kerf telafisinin zaten uygulanıp uygulanmadığını ya da bunu sizin mi yoksa üreticinizin mi ekleyeceğini teyit edin.

Kritik Boyutları İkinci Kez Kontrol Edin

İki kez ölç, bir kez sipariş ver. Delik konumları, eşleşen yüzeyler ve bağlantı noktaları gibi kritik özellikler için ölçümleri birden fazla referans noktasından doğrulayın. Özellikle metrik ve İngiliz birimleri arasında dönüşüm yaparken hesaplamaları tekrar kontrol edin. Büyük bir siparişte basit bir matematik hatası maliyeti yüksek bir ders haline gelir.

Net Kesim Özellikleri Oluşturma

İmalatçı yalnızca açıkça ilettiğiniz şeyi üretebilir. Belirsiz özellikler telefon görüşmelerine, gecikmelere ve olası hatalara neden olur. Gereksinimlerinizi profesyonelce nasıl belgeleyeceğiniz aşağıda açıklanmıştır.

CNC Çalışmaları İçin Dosya Biçimleri

Dijital tasarımları gönderirken dosya biçimi önemlidir. PTSMAKE'e göre, DXF dosyaları gereksiz öğelerden arındırılmalı, çakışan çizgiler kontrol edilmeli, doğru ölçeklendirme sağlanmalı ve tüm boyutlar doğrulanmalıdır. Vektör tabanlı biçim kalite kaybı olmadan ölçeklenebilirlik sağladığından üretim uygulamaları için idealdir.

Önerilen dosya biçimleri şunlardır:

- DXF – 2D kesim yolları için sektör standardı; geometrinin temiz ve katmanların düzenli olduğundan emin olun

- DWG – AutoCAD yerel formatı; imalat ekipmanlarıyla geniş uyumluluk sağlar

- STEP veya IGES – Düz desen geliştirilmesi gereken 3D modeller için tercih edilir

- PDF çizimler – Net boyutlandırılmış basit parçalar için kabul edilebilir; karmaşık geometriler için uygun değildir

Dosyaları göndermeden önce tüm metinleri geometriye dönüştürün, birbirine bağlı çizgileri birleştirin ve dosyanın doğru birimleri kullandığını doğrulayın. Belgenize eklediğiniz bir matkap tablosu veya sac kalınlık tablosu, üreticilerin teknik özelliklerin sizin amaçladığınızla eşleştiğini doğrulamasına yardımcı olur.

Çizim Gereksinimleri ve Ölçülendirme Gösterimi

Dijital dosyalarınız olsa bile, kritik ölçümleri gösteren boyutlandırılmış bir çizim ekleyin. Standart ölçülendirme gösterimini kullanın — hangi ölçümlerin kritik olduğunu ve hangilerinin yalnızca referans amaçlı olduğunu açıkça belirtin. Üreticilerin sizinle aynı noktalardan ölçüm yapmasını sağlamak için referans düzlemlerini (referans yüzeyleri) belirtin.

PTSMAKE'e göre uygun belgelendirme, malzeme özelliklerini, gerekli miktarları ve özel talimatları içermelidir. Dosyalarınızda katman yönetimi, üreticilerin tasarımınızı nasıl yorumlayacağı üzerinde büyük etkiye sahiptir—kesim yolları, büküm çizgileri, boyutlar ve ek açıklamalar için ayrı katmanlar kullanın.

Kaçınmamız Gereken Genel Hatalar

Başkalarının hatalarından ders almak zaman ve para tasarrufu sağlar. Bu hatalar özel metal siparişlerinde tekrar tekrar ortaya çıkar:

- Kerf genişliğini unutmak – Birbiriyle kenetlenen veya birleştirilen parçalar tasarlıyorsanız, kesimin bu parçalar arasındaki malzemeyi kaldırdığını unutmayın

- Gerçekleşmesi imkansız toleranslar belirtmek – Plazma ile kesilen parçalarda ±0,001 inç hassasiyet talep etmek herkesin zamanını boşa harcar; toleransları kesim yönteminin kapasitesine göre belirleyin

- Açık olmayan boyut referansları – 'Kenardan 12 inç' ifadesi hangi kenar olduğu belirtilmeden hiçbir anlam ifade etmez; net datum referansları kullanın

- Malzeme spesifikasyonlarının eksik olması – 'Çelik' bir spesifikasyon değildir; kalite sınıfını, kalınlığı ve yüzey gereksinimlerini belirtin

- Büküm paylarını göz ardı etmek – Sac Metal Masion'a göre, tasarımınızda bükümler varsa her bir büküm için ekstra malzeme eklenmelidir; büküm payı eklenmemesi, nihai parçaların boyutlarının küçük çıkmasına neden olur

Adet Dikkatleri ve Toplu Fiyatlandırma

Sipariş verdiğiniz parça adedi, hem fiyatlar hem de teslim süreleri üzerinde etkilidir. Üreticiler genellikle katmanlı fiyatlandırma sunar—daha büyük miktarlar, hazırlık süresinin daha fazla parçaya yayılması nedeniyle parça başı maliyeti düşürür. Ancak ihtiyacınız olmayan miktarları sipariş etmek sermayeyi ve depolama alanını meşgul eder.

Parti büyüklüğü seçeneklerini tedarikçinizle görüşün. Bazı üreticiler belirli miktarlarda (10, 25, 50, 100 adet) fiyat indirimleri sunar. Diğerleri ise kademeli bir ölçek üzerinde hacim bazlı indirimler sağlar. Prototip çalışmaları veya küçük seri üretimler için daha yüksek parça başı fiyatlar beklemelisiniz ancak teslimat daha hızlı olacaktır.

Adım Adım Sipariş Verme Kontrol Listesi

Özel kesim metal siparişinizi göndermeden önce, hiçbir şeyin kaçmaması için bu kontrol listesini dikkatlice tamamlayın:

- Malzeme Seçimi – Kesin malzeme türünü ve sınıfını belirtin (örneğin, 304 paslanmaz çelik, 6061-T6 alüminyum, A36 yumuşak çelik); malzemenin kesim yönteminiz için uygun olduğunu doğrulayın

- Kalınlık Özellikleri – Kalınlığı ölçüm birimiyle birlikte ya da ondalık değer olarak belirtin; ölçüm numaraları kullanıyorsanız, gerçek boyutları doğrulamak için bir ölçüm tablosuna atıfta bulunun

- Boyut Belgeleri – Tüm kritik boyutların açıkça belirtildiği net çizimler sağlayın; karmaşık şekiller için DXF veya DWG dosyalarını ekleyin; birimleri (inç karşı milimetre) açıkça belirtin

- Tolerans Gereksinimleri – Kritik boyutlar için gerekli toleransları belirtin; hassasiyet gerektirmeyen yerlerde maliyetleri düşürmek için standart toleransları kullanın

- Miktar ve Teslimat – Parça adedini ve istenen teslim tarihini doğrulayın; miktar esnekse parti fiyatlandırması hakkında sorun

- Yüzey Sonuç Beklentileri – Kenar kalitesi gereksinimlerini, yüzey bitimi ihtiyaçlarını ve ikincil işlemleri (çapak alma, kaplama vb.) belirtin

- Dosya Doğrulama – Gönderimden önce dijital dosyaları, çakışan geometri, doğru ölçekleme ve temiz katman organizasyonu açısından kontrol edin

Özellikleriniz açıkça belgelenmiş ve doğrulanmış olduğuna göre, özel kesimli metalin endüstriyel imalattan hafta sonu ev yapımı projelerine kadar çeşitli uygulamalarda nasıl kullanıldığını incelemeye hazırsınız.

Özel Kesimli Metal için Yaygın Uygulamalar

Artık özel kesimli metali nasıl belirleyeceğinizi ve sipariş edeceğinizi bildiğinize göre şu soruyu soruyor olabilirsiniz: Bunu kullanarak aslında ne yapabilirsiniz? Bu uygulamalar, büyük ölçekli endüstriyel operasyonlardan hafta sonu garaj projelerine kadar uzanır. Bir çelik imalat tesisini yönetiyor olmanız veya ilk kendi metal çerçevenizi oluşturuyor olmanız fark etmeksizin, hassasiyetle kesilmiş malzemeler standart ürünlerin ulaşamadığı kapıları açar.

Farklı sektörlerin ve kullanıcıların özel kesimli metali nasıl işe yarattığını inceleyelim ve kendi projeleriniz için fikirler edinelim ve bağlam oluşturalım.

Endüstriyel ve Üretim Uygulamaları

İmalat tesisleri, özel kesimli metalin en büyük tüketicileridir ve bunun iyi bir nedeni vardır. Yüzlerce veya binlerce özdeş bileşen üretirken, tam olarak kesilmiş yarı mamullerle başlamak, ikincil işlemeler için sayısız saati ortadan kaldırır.

Otomotiv İmalatı ve Onarımı

Otomotiv sektörü, hassas metal bileşenlere büyük ölçüde bağımlıdır. Buna göre P&D Metal Works , OEM'ler (Orjinal Ekipman Üreticileri), otomobil üreticileri de dahil olmak üzere, özel olarak imal edilmiş parçalara ve bu parçaların belirli spesifikasyonlara uygun olarak üretilmesine ve büyük miktarlarda üretilmesine ihtiyaç duyar.

Otomotiv uygulamaları şunları içerir:

- Şasi Bileşenleri – Doğru montaj ve güvenlik performansı için tam boyutlara sahip olması gereken yapısal elemanlar

- Süspansiyon braketleri – Araç spesifikasyonlarıyla tam olarak hizalanması gereken montaj noktaları

- Yapısal takviyeler – Yüksek gerilim bölgelerini güçlendiren çelik plakalar ve köşe payeleri

- Gövde paneli – Çarpışma onarımı ve restorasyon çalışmaları için yedek bölümler

- Özel egzoz bileşenleri performans uygulamaları için başlıklar, flanşlar ve montaj parçaları

IATF 16949 sertifikalı kaliteye ihtiyaç duyan otomotiv üreticileri için özel tedarikçilerle ortaklık yapmak, şasi ve süspansiyon uygulamalarında hassas bileşenlerin sektörün katı standartlarını karşılamasını sağlar. Şirketler gibi Shaoyi Metal Technology 5 gün içinde hızlı prototipleme imkanı sunar ve aynı zamanda otomatik kitle üretim kapasitesi ile otomotiv tedarik zincirlerinin kaliteyi korurken zorlu zaman çizelgelerine de uyum sağlamasına yardımcı olur.

Mimarlık ve İnşaat

Büyük ve küçük binalar, yapıları boyunca özel metal bileşenler kullanır. Schorr Metals'e göre sağlam binaların yapısında genellikle metal bulunur ve bazı binalar tamamen metalden yapılmıştır. Özel imalat sayesinde ihtiyacınız olan tam ölçülerde metal kirişleri, destekleri ve levhaları elde edebilirsiniz.

Yapı uygulamaları şunları kapsar:

- Yapısal braketler – Kirişler, kolonlar ve kafes sistemler arasındaki bağlantı noktaları

- Çelik levhalar – Yapısal bağlantılar için taban plakaları, gövde plakaları ve yatak plakaları

- Mimari Elemanlar – Özel korkuluklar, merdiven askıları ve dekoratif metal işleri

- Aluminum channel – Perde duvarlar, mağaza vitrinleri ve camlama sistemleri için çerçeveler

- Güvenlik kapıları ve çitler – Belirli açıklık boyutlarına ve güvenlik gereksinimlerine göre özelleştirilmiştir

Görünür metal işlerin bina estetiğinin bir parçası haline geldiği mimari uygulamalarda özellikle hassasiyet önemlidir. Lazerle kesilmiş özel metal tabelalar, adres işaretleyiciler ve dekoratif paneller işlevsel amaçlara hizmet ederken belirgin karakter kazandırır.

İmalat Ekipmanları ve Makine Parçaları

Her üretim tesisi sonunda değiştirilmesi gereken ekipmanlara sahiptir ve bu parçalar genellikle raflarda hazır olarak bulunmaz. Özel kesim şu parçaların imalatına olanak tanır:

- Makine koruyucuları ve muhafazalar – Belirli ekipmanlar için tam olarak ölçülmüş güvenlik bariyerleri

- Konveyör bileşenleri – Yan raylar, montaj braketleri ve kılavuz plakaları

- Alet plakaları – Üretim süreçleri için iş tutucu fikstürler ve mastarlar

- Ekipman gövdeleri – Endüstriyel makineler için yapısal destekler

Tıp ve Hassasiyet Endüstrileri

Schorr Metals'e göre, birçok tıbbi ekipman metal ile ilgilidir ve ameliyat aletleri ile karmaşık makineler gibi alanlarda kullanılır. Metal cerrahi aletler çok özel ve hassas boyutlarda üretilebilir ve toplu olarak sipariş edilebilir. Tıp alanında son derece dar toleranslar gerektiği için lazer kesim bu uygulamalarda tercih edilen yöntemdir.

Ev Yapımı ve Hobici Projeleri

Özel kesimli metalden faydalanmak için endüstriyel bir işletmeye sahip olmanıza gerek yoktur. Hassasiyetin el aletleriyle elde edilebilecek düzeyin ötesine geçtiği projeler için hobici bireyler, yapıcılar ve ev geliştirme meraklıları giderek daha çok profesyonel kesim hizmetlerine yönelmektedir.

Özel Kabinetler ve Elektronik Projeleri

Özel bir bilgisayar kasası, amplifikatör şasisi veya kontrol paneli mi inşa ediyorsunuz? Çelik levhaların veya alüminyumun hassas ölçülerde kesilmesi, saatlerce elle yapılan iş gücünden kurtarır ve profesyonel sonuçlar elde etmenizi sağlar. Lazer kesim, elle yapılan yöntemlerle bile ustaların zorlanacağı karmaşık havalandırma desenlerini ve çok hassas montaj deliği yerlerini kolayca gerçekleştirir.

Sanat ve Dekoratif Metal İşçiliği

Göre PrimeWeld , metal sanat projeleri basit geometrik duvar dekorlarından karmaşık ejderha heykellerine kadar uzanır. Özel kesim, sanatçıların son haline getirdikleri parçaları birleştirip kaynaklayarak oluşturdukları tam olarak istenen şekle sahip bileşenleri sağlar. Popüler sanat uygulamalarına örnek olarak şunlar verilebilir:

- Karmaşık yazı tipleri ve tasarımlara sahip özel metal tabelalar

- Bahçe heykelleri ve bahçe sanatı

- Duvara monte dekoratif paneller

- Metal iskeletli ahşap veya camla birleşen mobilya bileşenleri

Ev İyileştirme ve Yenileme

Standart boyutların uymadığı uygulamalarda özel kesim metal, tadilat projeleri yapan ev sahipleri için vazgeçilmezdir. Yüzeye monte raflar için özel braketler, yapısal onarımlar için hassas boyutlarda plakalar veya gömme mobilyalar için metal çerçeve bileşenleri düşünülebilir. Parçaların profesyonelce kesilmesi, daha temiz sonuçlar ve hızlı kurulum anlamına gelir.

Otomotiv Restorasyonu ve Modifikasyonu

Schorr Metals'e göre, onarılması ve restorasyonu gereken araçlara şasi altından iç mekâna ve dış gövdeye kadar yeni metal parçalar gerekir. Sık sık bu parçalar aracın mevcut iskeletine oturacak şekilde özel ölçülerde olmalıdır. Klasik araçları restorasyon yapan meraklılar veya özel hot rod yapanlar düzenli olarak şunları sipariş eder:

- Yer döşemesi yama ve değiştirme bölümleri

- Özel braketler ve bağlantı plakaları

- Spesifikasyona göre kesilmiş roll kaf parça bileşenleri

- Bagaj taban panelleri ve tekerlek tepsileri

Atölye ve Garaj Düzenlemesi

Atölye için metal fabrika projeleri popüler başlangıç uygulamalarını temsil eder. Kaynak tabloları, alet depolama rafı ve ekipman tezgahları hepsi hassas kesilmiş parçalardan fayda sağlar. Kesin ölçülere sahip parçalarla başlamak montajı kolaylaştırır—köşeler düzgün bir şekilde birleşir, raflar dengeli durur ve bitmiş ürün profesyonel görünür.

Sektör Uygulamaları Özeti

Aşağıdaki liste, yaygın özel kesim metal uygulamalarını sektörlerine göre düzenler ve projenizin nereye uyduğunu belirlemenize yardımcı olur:

- Otomotiv – Şasi bileşenleri, braketler, gövde panelleri, egzoz sistemleri, rol kafes elemanları

- Yapı – Yapısal braketler, taban plakaları, korkuluklar, merdivenler, mimari detaylar

- Üretme – Makine koruyucuları, konveyör parçaları, alet sabitleme aparatları, ekipman çerçeveleri

- Tıbbi – Cerrahi aletler, ekipman kapakları, hassas bileşenler

- Çim manzara – Çitler, kapılar, bitki destekleri, dekoratif ekranlar, kenarlıklar

- Tarım – Ekipman onarım parçaları, özel braketler, depolama çözümleri

- Hobici/Kendin Yap – Kabinetler, sanat projeleri, mobilya, ev geliştirme, restorasyon

- Işaretler – Özel metal levhalar, adres işaretleri, işletme kimliklendirme, yön belirleme sistemleri

Uygulamanız ne olursa olsun ilkeler aynı kalır: uygun malzeme seçimi, doğru kesim yöntemi, net spesifikasyonlar ve gerçekçi tolerans beklentileri. Ancak mükemmel şekilde kesilmiş parçalar bile kullanım için gerçekten hazır hâle gelmeden önce sıklıkla ek işlem gerektirir—bu da bizi yüzey işlemleri ve ikincil operasyonlara getirir.

Bitirme ve ikincil işlemler

Sizin için özel olarak kesilmiş metal ürününüz tam ölçüde teslim edilir—ancak gerçekten kullanıma hazır mıdır? Birçok durumda cevap hayırdır. Ham kesim kenarları eldivenleri delecek kadar keskin, montajı engelleyecek kadar pürüzlü veya görünür uygulamalar için sadece çok endüstriyel görünebilir. İşte burada ikincil operasyonlar, kesilmiş bir parçayı nihai bileşene dönüştürür.

Bu kesim sonrası süreçleri anlamak, ihtiyacınız olan şeyi tam olarak belirtmenize yardımcı olur ve özel uygulamanıza değer katmayan işlemler için ödeme yapmaktan kaçınmanızı sağlar.

Çapak giderme ve kenar yüzey işlemleri

Her kesim yöntemi bazı türde kenar kusurları bırakır. Lazer kesim en temiz kenarları üretir ancak bu bile güvenlik açısından kritik uygulamalar için dikkat gerektirebilir. Plazma kesim genellikle daha belirgin düzensizlikler bırakırken, makasla kesme kesim hattı boyunca önemli çapaklara neden olabilir.

Timesavers'a göre, çapak giderme işlemi işlenmiş metal ürünlerden, çapak adı verilen kusurları ve keskin kenarları kaldırarak ürünün kenarlarını pürüzsüz hale getirir. Tutarlı bir şekilde çapak giderilmezse, çapaklar ürünün ömrü, güvenliği ve işlevselliği açısından sorunlara yol açabilir.

Neden Çapak Giderme Önemlidir

Keskin kenarlar çok farklı açılarda gerçek sorunlara neden olur:

- Güvenlik Kaygısı – Bıçak gibi keskin çapaklar parçaların taşınması ve montajı sırasında çalışanlara zarar verir

- Oturma Gereksinimleri – Kabarık kenarlar parçaların düzgün oturmasını veya birbirine tam oturmasını engeller

- Kaplamanın yapışması – Çapaklar boya ve toz kaplama örtülmesini zayıflatır

- Estetik standartlar – Son ürünlerde görünür kenarlar temiz ve profesyonel görünmeli

Yaygın Çapak Temizleme Yöntemleri

Farklı çapak türleri farklı kaldırma yöntemleri gerektirir. Timesavers'e göre iki ana çapak türü vardır—gevşek ve sabit. Gevşek çapaklar nispeten kolay kaldırılırken, sabit çapaklar daha kapsamlı çapak temizleme yöntemleri gerektirir.

İşte başlıca çapak giderme yaklaşımları:

- Manuel Çapak Alma – Çapakları parlatmak, zımparalamak veya kazımak için el aletlerinin kullanılması; ekonomik ancak zaman alıcı ve iş gücüne bağımlıdır

- Mekanik çapak giderme – Otomatik makinelerin taşlama işlemleri gerçekleştirmesi; yüksek hacimler için verimli ve tutarlıdır

- Fırçalama – Metal veya tel tellerden oluşan dönen diskler çapakları kazır; birçok uygulama için hızlı ve maliyet açısından etkilidir

- Tümseme – Parçalar aşındırıcı ortamla bir odada döner; küçük bileşenler ve parti işleme için mükemmeldir

- Isıl kenar temizleme – Isı ve yanıcı gazlar erişimi zor alanlardaki kenarları buharlaştırır; karmaşık geometriler için idealdir

Mekanik kenar temizleme, üretim işleri için önemli avantajlar sunar. Timesavers otomatik kenar temizlemenin çok daha verimli olduğunu ve çeşitli talaşlı imalat işlemlerinde kullanılabildiğini belirtiyor. Bu yöntem, parça yapılarından kenarları tamamen kaldırarak güvenilir ve hızlı sonuçlar elde edilmesini sağlar.

YüzeyTedavileri ve kaplamalar

Kenar işleme beyond, birçok uygulama koruyucu veya dekoratif yüzey işlemleri gerektirir. Bu kaplamalar bileşen ömrünü uzatır, görünümü iyileştirir ve performans özelliklerini artırır.

D+M Metal Products'a göre, metal parçaların korozyon ve aşınmadan korunması amacıyla sıklıkla yüzey işlemleri yapılır. Bu süreçlere toz boya, anodize ve kaplama işlemleri dahildir ve her biri farklı uygulamalar için belirgin avantajlar sunar.

Yaygın Sonlandırma Seçenekleri

- Toz kaplama – Elektrostatik yüklü tozun topraklanmış metal yüzeye yapıştığı, ardından fırında sertleşerek dayanıklı ve estetik bir kaplama oluşturduğu kuru bir uygulama süreci; sayısız renk ve doku seçeneği sunar; parlak, solmaya dirençli renkler gerektiren dış mekan ekipmanları ve parçalar için idealdir

- Anodize edilmiş alüminyum – Alüminyumun doğal oksit tabakasını kalınlaştıran, korozyon ve aşınma direncini artıran ve boyanabilmesi için boyar maddelerin emilimine olanak tanıyan elektrokimyasal bir süreç; koruma ve metal görünümlülüğün öncelikli olduğu mimari ve yapısal uygulamalarda tercih edilir

- Galvanize – Sıcak daldırma veya elektro-galvanizleme yöntemiyle çinko kaplama uygulanması, kurban olacak şekilde korozyon koruması sağlar; görünüşten daha çok ömür önemsendiğinde dış mekan çelik bileşenleri için maliyet açısından verimlidir

- Kaplama – Korozyona karşı koruma veya görsel çekicilik amacıyla ince çinko, nikel, krom veya diğer metal katmanlarının uygulanması; krom kaplama dekoratif parlaklık kazandırırken, nikel korozyon direnci sağlar

- E-kaplama – Elektroforetik kaplama, girintili bölgelerde bile uniform bir kaplama sağlar; genellikle son kat boyamlardan önce astar katmanı olarak kullanılır

- Resim – Geleneksel ıslak boya uygulaması; toz boya kadar dayanıklı olmamakla birlikte sınırsız renk eşleme seçeneği sunar ve dokunma işlemi daha kolaydır

Anodizasyon vs. Toz Boya

Bu iki popüler yüzey işlemsel farklı amaçlara hizmet eder. Gabrian'a göre, dar boyutsal toleranslar, üstün korozyon ve aşınma direnci ile çekici bir metal görünümlü yüzey istediğinizde anodizasyon idealdir. Canlı renkler veya dış etkenlere maruz kalındığında bile uzun ömürlü olacak benzersiz doku arıyorsanız toz boya çözüm olabilir.

Temel farklar şunları içerir:

- Boyutsal Etki – Anodizasyon minimum kalınlık ekler; toz boya 2-6 mil kalınlık ekler

- Dış görünüş – Anodize edilmiş yüzeyler metal görünümünü korur; toz boya sınırsız renk ve doku seçeneği sunar

- Isı dağılımı – Anodize edilmiş yüzeyler ısıyı daha iyi dağıtır; elektronik muhafazalar için önemlidir

- Maliyet – Toz boya genellikle anodizasyondan daha ucuzdur

İşlenmiş Yüzeylerin Bakımı

Paslanmaz çeliği nasıl temizleyeceğinizi veya imalattan sonra nasıl parlatılacağını merak ediyorsanız, uygulama yüzey durumuna bağlıdır. Genel temizlik için hafif sabun ve su iyi çalışır. İnatçı lekeler özel paslanmaz çelik temizleyicileri gerektirebilir. Parlatma yaparken istenen yüzey sonucunu elde etmek için kademeli olarak daha ince zımparalar kullanın—ancak parlatmanın malzeme kaldırdığını unutmayın, bu yüzden yoğun şekilde parlatılmış yüzeyler periyodik olarak yeniden işlem görmesi gerekebilir.

İkincil İşlemler Değer Kattığında

Her kesim parçasının kapsamlı bir yüzey işleme ihtiyacı yoktur. Ek işlemlerin ne zaman belirlenmesi gerektiğini ve ne zaman atlanabileceğini bilmek maliyeti ve kaliteyi optimize eder.

Şu durumlarda yüzey işlemesini belirtin:

- Parçalar montaj sırasında veya kullanım sırasında sıkça elle tutulacaksa

- Bileşenler nihai üründe görünür olacaksa

- Temel metalin kapasitesinin ötesinde korozyon direnci gerekliyse

- Parçalar diğer bileşenlerle tam olarak birleşmelidir

- Güvenlik yönetmelikleri pürüzsüz kenarlar gerektiriyorsa

Yüzey işlemesini atlayın şu durumlarda:

- Parçalar doğrudan kaynak işlemine iletilir (kaynak her türlü kaplamayı giderir)

- Bileşenler montajdan sonra sahada boyanacaktır

- İç yapısal elemanlar görünmeyecek veya dokunulmayacaktır

- Bütçe sınırlamaları estetik endişeleri gölgede bırakır

Kaplama Gereksinimlerinin Belirtilmesi

Kaplamalı özel kesim metal sipariş ederken açık bir şekilde iletişim kurun:

- Kenar gereksinimleri – "Tüm kenarlar çapaksız hale getirilmeli" ya da dikkat gerektiren belirli kenarları belirtin

- Yüzey İşlemi – Kaplama türünü, rengi (RAL veya Pantone kodlarını kullanarak) ve yüzey dokusunu belirtin

- Kalite standartları – Uygunsa sektör standardına atıfta bulunun (örneğin anodizasyon için MIL-A-8625)

- Maskelenme gereksinimleri – Kaynak, topraklama veya montaj için kaplanmaması gereken alanları belirleyin

Göre D+M Metal Ürünleri , birçok imalatçı parçaları vibrasyonla kenar temizleme, elektrokatodik kaplama (e-kaplama), kaplama veya toz boya hizmetleri için güvenilir tedarikçilere gönderir; bu da müşterilerin birden fazla tedarikçiyle uğraşmadan nihai ürünleri almasını sağlar.

Teslim Süresi ve Fiyat Etkisi

İkincil işlemler üretim süresini – bazen önemli ölçüde – uzatır. Toz boya hizmetleri genellikle 3-5 iş günü ekler. Anodizasyon işlemi sağlayıcıya göre bir hafta ya da daha fazlasını gerektirebilir. Titreşimle kenar temizleme gibi parti halinde işlenen işlemler daha büyük miktarlarda daha verimli çalışır ve parça başına maliyeti etkileyebilir.

Son işlemlerle ilgili gereksinimleri imalatçınızla başlangıçta görüşün. Birçok imalatçı, satın alma sürecini kolaylaştıran anahtar teslim hizmetler sunar; ancak maliyetler ayrı ayrı son işlemlerin teminiyle kıyaslandığında farklılık gösterebilir. Büyük veya devam eden siparişler için özel son işlem ilişkileri genellikle daha iyi fiyatlandırma ve daha öngörülebilir planlama imkanı sunar.

Parçalarınız belirtildiği gibi kesilip, kenarları temizlenmiş ve yüzey işlemleri yapılmış olarak işe koyulmaya hazırdır. Ancak siparişi vermeden önce öğrendiklerinizi bir araya getirerek net bir karar verme çerçevesi oluşturalım.

Özel Metal Projenize Başlarken

Çok fazla bilgi edindiniz—kesim yöntemleri, malzeme özellikleri, kalibre spesifikasyonları, tolerans gereksinimleri ve yüzey işlem seçenekleri. Şimdi asıl önemli an geldi: bu bilgileri başarılı bir özel metal projesine dönüştürmek. Prototip için tek bir özel metal levha mı sipariş ediyorsunuz yoksa devamlı üretim planlıyor musunuz, verdiğiniz kararlar ve seçtiğiniz ortak sonuçlarınızı belirler.

Her şeyi net bir eylem çerçevesinde birleştirelim ve yeterli tedarikçiler ile olağanüstü imalat ortaklarını ayıran farkları inceleyelim.

Özel Metal Kararınızı Verme

İmalatçılara başvurmadan önce, her kritik karar noktasının ele alındığından emin olun. Bunlardan herhangi birinin atlanması, gecikmelere, yanlış iletişim kurmaya veya gereksinimlerinizi karşılamayan parçalara neden olur.

Malzeme Seçimi

Malzeme seçiminiz diğer her şeyin temelini oluşturur. Uygulamanızın korozyon direnci için paslanmaz çelik sac mı, hafiflik için alüminyum mu yoksa maliyet açısından verimli güç için karbon çelik mi gerektirdiğini belirlediniz mi? Özel kesim çelik uygulamaları için sadece "çelik" demek yerine, kesin sınıfı belirtin. Malzeme özelliklerinin hangi kesme yöntemlerinin etkili çalışacağını doğrudan etkilediğini unutmayın.

Kesim Yöntemi Uyumu

Kesim teknolojinizi malzeme türüne, kalınlığa ve hassasiyet gereksinimlerine göre ayarlayın. Lazer kesim, ince ile orta kalınlıktaki malzemeler için olağanüstü kenar kalitesi sunar. Plazma, daha kalın plakaları ekonomik olarak işler. Isı etkili bölgelere izin verilemiyorsa su jeti yöntemi tercih edilir. Seçtiğiniz yöntemin malzemeniz ve kalınlık açısından uygun olduğundan emin olun; bu üretim sırasında sürprizlerin önüne geçer.

Kalınlık Özellikleri

10 gauge'lik ağır yapısal plakalarla mı, yoksa 22 gauge'lik hafif muhafaza panelleriyle mi çalışıyorsanız çalışın, kalınlık belirtiminizin doğru olduğundan emin olun. Malzeme türünüz için ilgili gauge tablolarına bakın—farklı malzemeler (çelik, alüminyum, paslanmaz çelik) arasında gauge ölçümlerinin farklılık gösterdiğini unutmayın. Kalınlık, kesim yönteminin uygulanabilirliğini ve elde edilebilecek toleransları doğrudan etkiler.

Tolerans Gereksinimleri

Uygulamanıza uygun toleransları belirtin. Gereğinden fazla sıkı toleranslar maliyetleri artırır ancak işlevsel değer katmaz. Birleştirme yüzeyleri, kritik bağlantı noktaları ve gerçekten önemli olan uygulamalar için hassasiyet özelliklerini saklayın. Yapısal bileşenler ve kaynaklanacak parçalar için standart toleranslar yeterlidir.

Finishing İhtiyaçları

Parçalarınızın ikincil işlemler gerekip gerektirmediğini belirleyin. Kenarların güvenli kullanımı için kenar kırpma işlemine ihtiyaç var mı? Uygulama toz boyama, anodizasyon veya diğer koruyucu işlemler mi gerektiriyor? Finishing gereksinimlerini başlangıçta belirtmek, doğru fiyat teklifi alınmasını ve gerçekçi teslim süresi tahminlerini mümkün kılar.

Doğru Tedarikçiyle Ortaklık Kurma

İmalat ortağınızın yetenekleri doğrudan projenizin başarısını etkiler. Sytech Precision yanlış ortak, zaman çizelinizi geciktirebilir, maliyetlerinizi artırabilir veya uyumluluğu riske atabilir. Potansiyel tedarikçileri birkaç farklı boyutta değerlendirmek, sizin için sadece bir tedarikçi değil, bir ortak olabilecek firmaları belirlemenize yardımcı olur.

Temel Kesimin Ötesindeki Yetenekler

Birçok imalatçı standart lazer kesme, kaynak ve şekillendirme hizmetleri sunar. İyi bir atölye ile büyük bir atölye arasındaki fark kapsamlı yeteneklere indirgenir. Potansiyel iş ortağınız son işlemlerini dahili olarak yapabiliyor mu? Montaj hizmeti sunuyorlar mı? Sytech Precision'a göre, imalatçınızın üstlenebileceği her ek hizmet size zaman ve para tasarrufu sağlar ve birden fazla tedarikçiyle koordinasyon ihtiyacını ortadan kaldırır.

Şunları sunan tedarikçileri arayın:

- Esneklik için çoklu kesim teknolojileri (lazer, plazma, su jeti)

- İçerde çapak alma ve kenar rötuşlama

- Toz boya veya diğer yüzey işleme kabiliyetleri

- Montaj ve mekanik entegrasyon hizmetleri

- Tasarım desteği ve dosya optimizasyonu

Önem Arz Eden Sertifikalar

Düzenlenmiş sektörler için sertifikalar isteğe bağlı değildir—zorunludur. Xometry'e göre, IATF 16949 sertifikası, bir kuruluşun ürünleri üzerindeki kusurları sınırlama konusundaki yeteneğini ve taahhüdünü kanıtlamak üzere gerekli şartları karşıladığını gösterir ve bu da israf ile verimsiz çabayı azaltır. Genel amaçlı projeler sertifikalı tedarikçiler gerektirmeyebilir; ancak otomotiv, havacılık ve tıp uygulamaları genellikle belirli kalite yönetim belgelerini zorunlu kılar.

Göz önünde bulundurulması gereken temel sertifikalar:

- IATF 16949 – Otomotiv tedarik zincirine katılım için zorunludur

- ISO 9001 – Standartlaştırılmış kalite yönetim sistemlerini gösterir

- UL sertifikaları – Elektrik kabinetleri ve güvenliğe kritik öneme sahip bileşenler için zorunludur

- AS9100 – Havacılık sektörü kalite standartları

Ölçeklenebilirlik ve Teslim Süreleri

Bazı imalatçılar prototiplerde başarılıdır ancak üretim miktarlarında zorlanır. Diğerleri yüksek hacimli işleri verimli şekilde halleder ancak küçük serileri ekonomik olarak karşılayamaz. Sytech Precision'a göre, akıcı iş akışlarına sahip daha büyük imalat tesisleri, siparişinizin büyüklüğü ne olursa olsun tutarlı teslim sürelerini karşılamada daha iyi konumdadır.

Potansiyel tedarikçilerin beklenen hacimleriniz için kapasitelerini—hem mevcut ihtiyaçlarınızı hem de potansiyel büyümeyi—sorgulayın. Standart teslim sürelerini ve acil durumlar için hızlandırılmış seçeneklerin olup olmadığını öğrenin.

Tasarım İş Birliği ve İmalata Uygunluk Desteği

En iyi tedarikçiler sadece çizimlerinizi uygulamaktan öte gider—onları geliştirirler. Xometry'ye göre, İmalata Uygunluk Tasarımı (DFM), tasarım hedeflerini üretim kabiliyetleriyle uyumlu hale getirerek prototiplerin yenilikçi olması ve makul maliyetlerle ve zaman çerçevelerinde üretilebilir olmasını sağlar.

Sağlam DFM desteği sunan ortaklar, üretim süreçlerini kolaylaştırma, maliyetleri düşürme veya dayanıklılığı artırma fırsatlarını önceden belirleyerek tasarımlarınızı incelemektedir. Sytech Precision'a göre bu içgörüler, spesifikasyonlarınızı ödün vermeden maliyetleri azaltmanıza, dayanıklılığı artırmanıza ve teslim sürelerini kısaltmanıza yardımcı olabilir.

Doğru imalat ortağı, kesim teknolojileri, sertifikalar, dönüş süreleri ve tasarım desteği gibi becerilerini özel ihtiyaçlarınıza göre eşleştirerek spesifikasyonlarınızı başarılı bitmiş parçalara dönüştürür.

Özel Metal Projeniz Üzerinde Harekete Geçmek

Kararlarınız alındı ve tedarikçi kriterleriniz belirlendi, artık ilerlemeye hazırsınız. Malzeme, kalınlık, boyutlar, toleranslar, miktarlar ve yüzey işlem gereksinimleri gibi tam özelliklerin toplanmasıyla başlayın. CAD tasarımları gönderiyorsanız temiz dijital dosyalar hazırlayın. Daha sonra nitelikli imalatçılara teklif almak üzere başvurun ve sadece fiyatı değil, aynı zamanda yetenekleri, sertifikaları ve iletişim kalitesini karşılaştırın.

Zorlu uygulamalarda hassasiyet gerektiren özel metal şekillere ihtiyaç duyan üreticiler için, kapsamlı DFM desteği ve hızlı prototipleme imkanı sunan tedarikçilerle iş birliği yapmak, kaliteyi korurken geliştirme döngülerini hızlandırır. Şirketler gibi Shaoyi Metal Technology 5 günlük hızlı prototiplemenin IATF 16949 sertifikalı üretimle ve 12 saatte teklif alınabilirlik süresiyle birlikte sac metal imalatını bir darboğazdan rekabet avantajına dönüştürdüğünü göstermektedir.

İlk özel metal levhanızı mı temin ediyorsunuz yoksa mevcut bir tedarik zincirini mi optimize ediyorsunuz, prensipler aynı kalır: gereksinimleri açıkça belirtin, ihtiyaçlarınızı kapasitelerle eşleştirin ve sektörünüzün taleplerini anlayan üreticilerle ortak olun. Bu kılavuzdaki bilgilerle donatıldığınızda, ilk ölçümden nihai parçaya kadar özel kesimli metal sürecini güvenle yönetebilirsiniz.

Özel Kesimli Metal Hakkında Sık Sorulan Sorular

1. Metal kesim ücreti ne kadardır?

Metal kesim maliyetleri genellikle malzeme türüne, kalınlığa ve kesim yöntemine bağlı olarak doğrusal inç başına 0,50 ile 2 dolar arasında değişir. Saatlik ücretler genelde 20 ile 30 dolar arasındadır. Hassas işler için lazer kesim daha yüksek fiyatlar gerektirirken, plazma kesim daha kalın çelik levhalar için maliyet açısından uygun bir işleme imkanı sunar. Parti büyüklüğü parça başı fiyatlama üzerinde önemli etkiye sahiptir—daha büyük miktarlar, daha fazla parçaya yayılan hazırlık maliyetlerini düşürerek toplam giderinizi azaltır.

2. Bir demirbaşçı metal keser mi?

Çoğu hırdavat mağazası temel boru kesme hizmetleri sunar ancak hassas sac metal imalatı için ekipmanlara sahip değildir. Kesin boyutlarda, karmaşık şekillerde veya dar toleranslarda özel kesimli metal için SendCutSend gibi uzman imalathaneler veya çevrimiçi hizmetler profesyonel seviyede lazer, plazma ve su jeti kesimi sağlar. Bu hizmetler dijital tasarım dosyalarını kabul eder ve tam olarak belirttiğiniz özelliklere göre parçalar teslim eder.

3. Bir metal parçasını nasıl kesebilirim?

Evde ince sac metal için düz kesimlerde teneke makasları kullanılabilir. Profesyonel sonuçlar almak için teknik özelliklerinizi özel metal imalatı yapan bir servise gönderin. Doğru ölçümleri yapın, malzeme ve kalınlık seçin, ölçülü çizimler ya da DXF dosyaları oluşturun ve gerekli toleransları belirtin. Çevrimiçi imalatçılar anında teklif imkânı sunar—tasarım dosyalarınızı yükleyin, malzemeleri seçin ve birkaç gün içinde hassasiyetle kesilmiş parçaları kapınıza teslim alın.

4. Özel metal için lazer kesme ile plazma kesmenin farkı nedir?

Lazer kesim, 0,5 inç altındaki ince ve orta kalınlıktaki malzemelerde ±0,005 inç kadar dar toleranslarla karmaşık tasarımlarda üstünlük sağlar ve temiz kenarlar üretir. Plazma kesim ise daha kalın malzemeleri daha ekonomik şekilde işler—1 inçlik çeliği alternatiflere göre 3-4 kat daha hızlı keser—ancak daha geniş kerf'ler oluşturur ve kenar temizliği (deburring) gerektirebilir. Hassas parçalar için lazeri, yapısal çelik uygulamaları için plazmayı tercih edin.

5. İmalat projeleri için hangi malzemeler özel olarak kesilebilir?

Yaygın olarak özel olarak kesilen metaller arasında hafif uygulamalar için alüminyum sac, uygun maliyetli taşıyıcı sistemler için karbon çelik, korozyon direnci için paslanmaz çelik (304 veya 316 kaliteleri), dış mekân dayanıklılığı için galvanizli çelik ve dekoratif ile elektriksel uygulamalar için pirinç veya bakır bulunur. Her bir malzeme kesim teknolojilerine farklı şekilde tepki verir—alüminyum lazer veya CNC routing ile temiz bir şekilde kesilirken, kalın karbon çelik plazma kesime daha uygundur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —