Lazer Kesme Hizmeti Metal Fiyatlandırması Ortaya Çıkarıldı: Teklifinizi Gerçekten Belirleyen Nedir

Metal Lazer Kesim Teknolojisini Anlamak

Akıllı telefonlardan uzay mekiklerine kadar her yerde gördüğünüz imkansız derecede hassas metal bileşenlerin nasıl üretildiğini hiç merak ettiniz mi? Cevap genellikle modern imalatın en dönüştürücü teknolojilerinden birinde yatmaktadır. Bir teklif talep etmeden veya fiyatları karşılaştırmadan önce lazer kesme hizmetinin metal üzerinde nasıl çalıştığını tam olarak anlamak, projelerinizle ilgili daha akıllı kararlar almanıza olanak tanır.

Metal Lazer Kesme Tam Olarak Nedir

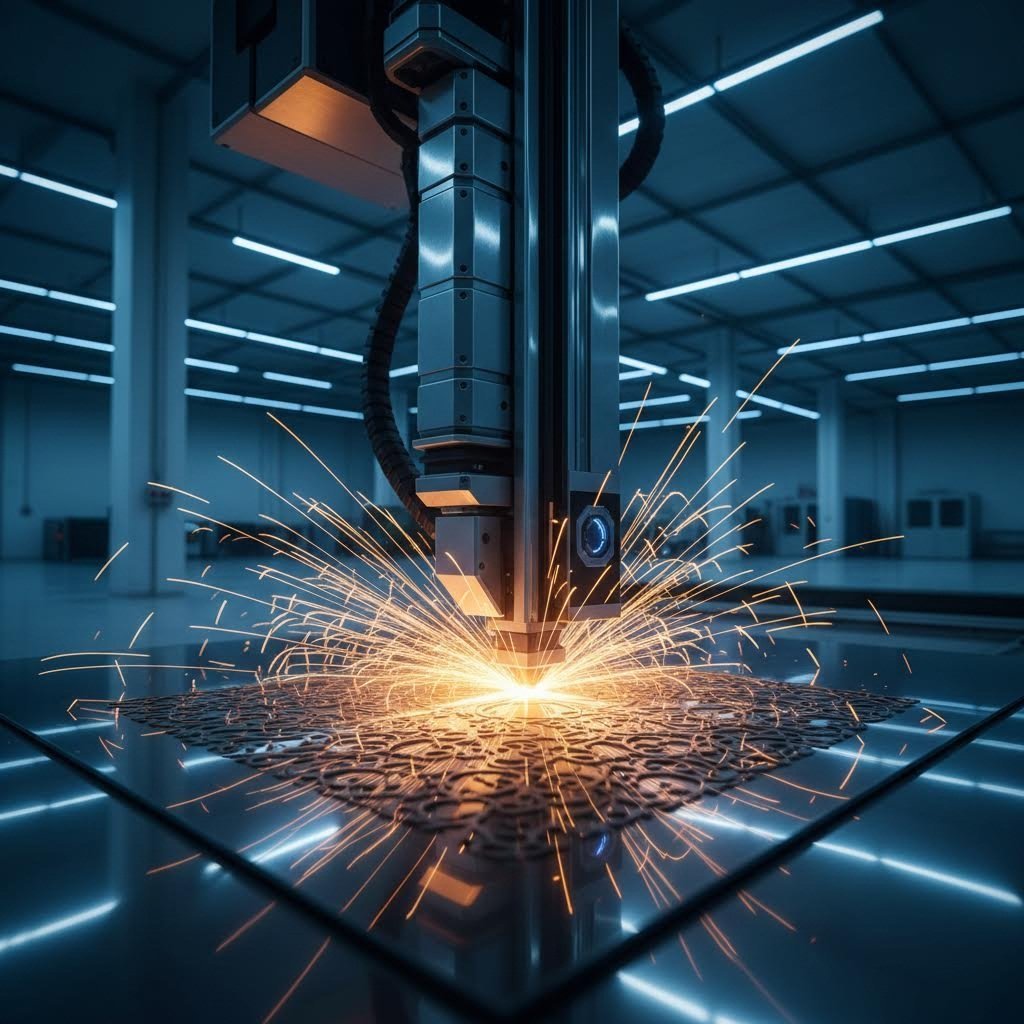

Temel olarak, bir metal lazer kesici, çelik, alüminyum ve diğer metalleri dikkat çekici bir doğrulukla kesmek için yoğunlaştırılmış ışık enerjisi kullanır. Fiziksel teması gerektiren geleneksel kesme yöntemlerinin aksine bu yöntem, yüksek güçlü bir lazer ışını kullanır ve bilgisayarlı sayısal kontrol (CNC) sistemleri aracılığıyla kesin programlanmış yolları takip etmesi sağlanır.

Lazer kesimi, odaklanmış bir lazer ışınının malzemeyi eriterek, yakarak veya buharlaştırarak programlanmış bir yol boyunca kesmesi ve minimum ek işlem gerektiren yüksek kaliteli yüzeyli bir kenar bırakmasıyla gerçekleşen termal bir süreçtir.

Bu teknoloji, endüstrilerin metal imalatına yaklaşımını kökten değiştirmiştir. Yakınınızda lazer gravür hizmetleri mi arıyorsunuz yoksa karmaşık yapısal bileşenlere mi ihtiyacınız var, bu temel bilgiye sahip olmak, sağlayıcılarla daha etkili iletişim kurmanıza yardımcı olur.

Hassas Metal Kesimlerinin Ardındaki Bilim

Işık nasıl katı metali kesebilir? Fiziği ilginç ama basittir. TWI Global , lazer ışını kapalı bir kap içinde elektriksel deşarjlarla uyarılan lasing malzemeler tarafından oluşturulur. Bu enerji iç yansıma ile güçlendirilir ve sonunda koheret monokromatik ışık akımı olarak dışarı çıkar.

Metal lazer kesim işlemlerinde neler olur:

- Odaklanmış ışın, malzemenin erime noktasını aşan sıcaklıklarda metal yüzeyine ulaşır

- Yoğun ısı, kesim yolundaki metali anında sıvılaştırır veya buharlaştırır

- Yardımcı gazlar (genellikle oksijen veya azot) ergimiş malzemeyi üfler

- Isının etkilediği alan en aza indirilmiş temiz ve hassas bir kesit kalır

Bir lazer ışınının en dar noktası tipik olarak 0,0125 inçten (0,32 mm) daha küçük bir çapa sahiptir. Ancak malzeme kalınlığına bağlı olarak 0,004 inç (0,10 mm) genişliğinde kerf açıklıkları da elde edilebilir. Bu hassasiyet nedeniyle lazer ile metal kesme, karmaşık tasarımlar için altın standart haline gelmiştir.

Işık Hüzmesinden Bitmiş Parçaya

Dijital tasarımdan bitmiş bileşene kadar olan sürecin anlaşılması, parça sipariş ettiğinizde aslında neye ödeme yaptığınızı anlamayı kolaylaştırır. Bu süreç, CAD dosyanızın lazer kesim makinesini hassas koordinatlar boyunca yönlendiren CNC talimatlarına dönüştüğü anda başlar.

Malzemenin kenarından uzakta kesim yapılması gerektiğinde, işe başlamak için bir delme işlemi uygulanır. TWI'den alınan sektörel belirtelere göre, yüksek güçlü darbeli bir lazer giriş noktasını oluşturur ve bu işlem, yarım inç kalınlığında bir paslanmaz çelik levhayı delmek için 5-15 saniye sürebilir.

Delme işlemi tamamlandıktan sonra tüm lazer kesme süreci çok hızlı bir şekilde gerçekleşir. Modern sistemler ince sac metallerde dakikada 100 ila 1.000 inç üzerinde kesim hızlarına ulaşabilir; ancak daha kalın malzemeler, daha yavaş ve kontrollü geçişler gerektirir. Bu hız ile hassasiyet arasındaki denge, kalite ve maliyeti doğrudan etkiler ve bu ilişkiyi kılavuz boyunca inceleyeceğiz.

Artık bu teknolojinin aslında ne yaptığını anladığınıza göre, teklifleri değerlendirme, bilgili sorular sorma ve bir sağlayıcının ekipmanı sadece kullanmaktan ziyade gerçekten mesleğini anlayıp anlamadığını fark etme konusunda daha donanımlısınız.

CO2, Fiber ve Nd YAG Lazer Sistemleri Açıklanmıştır

Çoğu lazer kesme hizmeti sağlayıcısının size söylemeyeceği bir şey şudur: kullandıkları lazer teknolojisinin türü, fiyat teklifinizi, parça kalitesini ve üretim süresini doğrudan etkiler. Ancak rakipler bu farklılıkları nadiren açıklar. Projenizin metal için CO2, fiber ya da Nd:YAG lazer kesim makinesi gerektirip gerektirmediğini anlamak, pazarlık gücünü artırır ve özel ihtiyaçlarınıza uygun sağlayıcıyı seçmenize yardımcı olur.

CO2 Lazerleri ve Avantajları

CO2 lazerleri on yıllardır metal kesimde iş yapan temel sistemlerdir. Bu sistemler, kesim ışınlarını oluşturmak için bir gaz karışımı kullanır öncelikle karbon dioksitten , azot ve helyumdan oluşan karışım, elektrik akımı azot moleküllerini uyarınca enerjiyi CO2 moleküllerine aktarır ve bunlar 10.600 nm dalga boyunda kızılötesi spektrumda ışık yayar.

Bir CO2 lazerli metal kesme makinesini özellikle değerli kılan nedir? Şu özellikleri göz önünde bulundurun:

- Özellikle düşük karbonlu çelik ve paslanmaz çelik gibi daha kalın malzemelerde mükemmel performans

- 0,25 inçten kalın malzemelerde üstün kenar kalitesi

- İhtiyaç duyulduğunda hem metaller hem de metal olmayan malzemeler üzerinde esnek kullanım

- Uyumlu malzemelerde saniyede 1.200 mm'ye kadar kesme hızı

- Hafif işler için 30 W'dan endüstriyel uygulamalar için 400 W'a kadar güç çıkışı

Ancak CO2 sistemlerinin gaz tüplerinin değiştirilmesi ve ayna hizalaması gibi düzenli bakımları gerektirir. Enerji verimlilikleri yaklaşık %10-20 arasındadır ve bu da yeni teknolojilere kıyasla işletme maliyetlerini artırır. Bakır veya alüminyum gibi yüksek yansıtmalı metallerle yapılan projelerde CO2 lazerler, özel kaplamalar veya işlemler olmadan çalışma zorluğu çeker.

Neden Fiber Lazerler Çağdaş Atölyelerde Hakimdir?

Günümüzde herhangi bir ileri teknoloji imalat tesisine adım atın ve büyük olasılıkla sahneyi yöneten fiber lazer sistemlerini göreceksiniz. Bu metal kesme lazer makineleri, kazanım ortamı olarak nadir toprak elementleriyle (genellikle iterbiyum) katkılanmış cam elyaftan yararlanır ve metallerin daha etkin soğurduğu 1064 nm dalga boyunda ışık üretir.

Bu avantajlar, sektörler genelinde hızlı benimsenmelerini açıklamaktadır:

- Alüminyum, bakır ve pirinç gibi yansıma yapabilen metallerde üstün performans

- İnce sac metal üzerinde CO2'ye göre 2-3 kat daha hızlı kesme hızları

- %30'un üzerinde enerji verimliliği, işletme maliyetlerini önemli ölçüde düşürür

- 100.000 saate varan ömürlerle minimum bakım gereksinimi

- Kısıtlı alana sahip tesisler için ideal kompakt yapı

- Karmaşık tasarımlar için son derece yüksek hassasiyet

Üretim amaçlı bir sac metal lazer kesim makinesi değerlendirilirken fiber teknolojisi genellikle en iyi değer önerisini sunar. Lazer ışını, entegre esnek bir ortamda üretilir ve yönlendirilir; bu da hedef noktaya daha iyi iletim sağlar ve CO2 lazerlerin gerektirdiği karmaşık ayna sistemlerine gerek kalmaz.

Bununla birlikte, fiber lazerlerin sınırlamaları vardır. Esas olarak metal imalatı için tasarlanmıştır ve metal olmayan malzemeler üzerinde iyi performans göstermezler. İlk ekipman yatırımı, CO2 sistemlerinden daha yüksektir, ancak düşük işletme maliyetleri genellikle bu farkı zaman içinde telafi eder. Evde kullanım için metal lazer kesim makinesi düşünen amatörler açısından, giriş seviyesi fiber işaretleyiciler giderek daha uygun hale gelmektedir, ancak endüstriyel sınıf kesim makineleri önemli bir yatırım olmaya devam etmektedir.

Özel Uygulamalar İçin Nd:YAG Lazerler

Nd:YAG (neodim katkılı itriyum alüminyum granat) lazerler, CNC lazer kesim alanında özel bir niş alan kaplar. Bu katı hal sistemleri, 1,06 μm dalga boyunda darbeli lazer ışınları üretir ve özellikle yüksek hassasiyet ve kontrollü enerji teslimi gerektiren uygulamalara uygundur.

Göre STYLECNC'nin teknik karşılaştırması , Nd:YAG sistemleri diğer teknolojilerin yetersiz kaldığı yerlerde öne çıkar:

- İnce malzemeler üzerinde olağanüstü detaylı mikro kesim

- Cerrahi hassasiyet gerektiren tıbbi cihaz üretimi

- Kesin tolerans gereksinimleri olan havacılık bileşenleri

- Metallerle birlikte seramiklerin, plastiklerin ve diğer metaller olmayan malzemelerin işlenmesi

- Isı etkili bölgeleri en aza indirmek için darbeli çalışma gerektiren uygulamalar

Değiş tokuşlar nelerdir? Nd:YAG lazerlerin daha düşük fotoelektrik dönüşüm verimliliği vardır ve bu da işletme maliyetlerini artırır. Kristal çubuk çalışma sırasında iç sıcaklık gradyanları oluşturarak ortalama güç çıkışını sınırlar. Bu sistemler ayrıca flaş lamba değişimleri dahil olmak üzere daha karmaşık bakımlar gerektirir ve düzgün çalışabilmeleri için özel optik yollara ihtiyaç duyar.

Doğru lazer teknolojisini seçmek

Teknoloji seçimini sahip olunan ekipman değil, proje gereksinimleriniz belirlemelidir. Kararlarınızı yönlendirmek için kapsamlı bir karşılaştırma aşağıdadır:

| Faktör | Co2 laser | Fiber Laser | Nd:YAG Lazer |

|---|---|---|---|

| Malzeme uyumluluğu | Çelik, paslanmaz çelik, ahşap, akrilik, cam | Çelik, alüminyum, bakır, pirinç, titanyum | Metaller, seramikler, plastikler, özel alaşımlar |

| Kalınlık aralığı | 1" kalınlığa kadar çelik; kalın malzemelerde üstün performans gösterir | 0.5" altı için en iyisidir; çok kalın malzemelerde zorlanır | İnce malzemeler; 0,25" altındaki hassas işler |

| Kesim Hızı | Orta (saniyede 1.200 mm'ye kadar) | En hızlı (ince metallerde CO2'ye göre 2-3 kat daha hızlı) | Daha yavaş; hızdan çok hassasiyet üzerine optimize edilmiştir |

| İşletme Masrafları | Daha yüksek (yüzde 10-20 verimlilik, düzenli bakım gerektirir) | En düşük (yüzde 30'un üzerinde verimlilik, minimum bakım) | En yüksek (karmaşık bakım, flaş lamba değişimi gerektirir) |

| En İyi Uygulamalar | Kalın çelik kesme, farklı malzeme işleyen atölyeler | Yüksek hacimli metal üretimi, yansıtıcı metaller | Tıbbi cihazlar, havacılık, mikro kesim |

| Yaşam Süresi | ~20.000 saat (tüp değişimi gereklidir) | ~100.000 saat | Değişken (flaş lamba çevrimlerine bağlıdır) |

Lazer kesme makinesi metal hizmetleri için fiyat teklifi talep ederken, sağlayıcılara projeniz için hangi teknolojiyi kullanacaklarını sorun. Alüminyum işlerinde fiber lazer kullanan bir işletme, yansıtıcı malzemeleri işlemek için CO2 ekipmanını zorlayan bir işyerine kıyasla daha hızlı teslimat ve daha temiz kenarlar sunar. Bu farklılıkları anlamak, sizi üretim sürecinde pasif bir müşteriden bilinçli bir ortağa dönüştürür.

Lazer teknolojisinin temelleri ele alındıktan sonra, fiyat teklifinizi etkileyen bir sonraki kritik faktör, kesmekte olduğunuz spesifik metaller ve kalınlık sınırlamalarıdır—bu değişkenler projeniz için hangi lazer türünün вообще kullanılabilir olduğunu belirler.

Uyumlu Metaller ve Kalınlık Özellikleri

Lazer teknolojinizi seçtiniz—ancak projenizin başarılı olup olmayacağı aslında şu iki şeye bağlıdır: kestiğiniz metalin türü ve kalınlığı. Basit görünüyor mu? Gerçekler daha karmaşık. Yoğun lazer ışını altında her metal farklı davranır ve kalınlık sınırları, malzeme özellikleri ile lazer gücüne göre büyük ölçüde değişir. Teklif talep etmeden önce bu değişkenleri anlamak, maliyetli sürprizlerden sizi korur ve tasarımlarınızı hem kalite hem de bütçe açısından optimize etmenize yardımcı olur.

Çelik ve Paslanmaz Çelik Kesim Kapasiteleri

Çelik, metal lazer kesim işlemlerinde en yaygın olarak işlenen malzemedir ve bunun iyi bir nedeni vardır. Karbon çeliği lazer enerjisini verimli bir şekilde absorbe eder ve minimum sorunla temiz kesimler elde edilmesini sağlar. Lazerle çelik kesimi, çeşitli kalınlıklar boyunca tahmin edilebilir sonuçlar verir ve diğer malzemelerin kıyaslandığı temel referans noktası haline gelir.

Göre HGTECH'in kesim kalınlığı kılavuzu , karbon çelik için farklı güç seviyelerinin neler başarabileceğine bir bakalım:

- 500W lazer: Maksimum 6 mm kalınlık

- 1000 W lazer: Maksimum 10 mm kalınlık

- 2000 W lazer: Maksimum 16 mm kalınlık

- 3000 W lazer: Maksimum 20 mm kalınlık

- 10.000 W+ lazerler: Parlak yüzeyli kesimde karbon çelik için maksimum 40 mm, 18-20 mm/s hızında

Paslanmaz çelik lazer kesimi, malzemenin yansıtıcı özellikleri ve krom içeriği nedeniyle eşdeğer kalınlıklar için daha fazla güç gerektirir. 3000 W'lık bir lazer, karbon çelik için 20 mm'ye kadar çıkarken paslanmaz çelikte maksimum 10 mm ile sınırlıdır. Ancak paslanmaz çeliği doğru şekilde lazerle kestiğinizde sonuçlar olağanüstür — temiz kenarlar, minimum oksidasyon ve nihai parçada üstün korozyon direnci elde edilir.

Malzeme kaliteleri burada önemli bir rol oynar. 304 ve 316 gibi östenitik paslanmaz çelikler, kesilebilirliği korozyon direnciyle dengeledikleri için popüler seçimlerdir. Accurl'ün paslanmaz çelik kılavuzuna göre , ince malzemeler için tipik kesme toleransları ±0,1 mm ila ±0,2 mm aralığında değişirken, daha kalın kesitlerde bu değer ±0,3 mm ila ±0,5 mm'ye kadar genişler. Bu özellikler, nihai parçalarınızda elde edilebilecek hassasiyeti doğrudan etkiler.

Yansıtıcı Metallerle Çalışmak

İşte burası ilginç hale geliyor — ve birçok sağlayıcının zorlandığı nokta da budur. Alüminyum, bakır ve pirinç gibi yansıtıcı metaller, lazer enerjisini kesme bölgesinden uzaklaştırarak kendine özgü zorluklar çıkarır. Bu sadece bir verimlilik sorunu değildir; yansıyan ışınlar uygun şekilde yönetilmezse ekipmanlara zarar verebilir.

Fiber lazer teknolojisi ile alüminyum lazer kesimi giderek daha uygulanabilir hale gelmiştir. Fiber lazerlerin 1064 nm dalgaboyu, CO2 sistemlerinin 10.600 nm dalgaboyuna kıyasla alüminyum tarafından daha kolay soğurulur. Yine de alüminyum lazer kesimi daha yüksek güç seviyeleri gerektirir:

- 500W lazer: Maksimum 2 mm alüminyum

- 1000 W lazer: Maksimum 3 mm alüminyum

- 2000 W lazer: Maksimum 5 mm alüminyum

- 3000 W lazer: Maksimum 8 mm alüminyum

- 10.000W lazer: En fazla 40 mm alüminyum alaşımı

Bakır ve pirinç bu zorlukları daha da ileri taşır. Her iki metalin de mükemmel termal iletkenliği vardır—lazerin odaklayabildiğinden daha hızlı ısı dağıtır. MetalsCut4U'ya göre gelişmiş lazer metal kesme ekipmanları bakırı etkili bir şekilde işleyebilir ancak güç seviyelerine bağlı olarak maksimum kalınlıklar yaklaşık 2-8 mm civarında olacaktır.

Titanyum, benzersiz bir konuma sahiptir. En güçlü metallerden biri olmasına rağmen nispeten düşük termal iletkenliği sayesinde metal levhaların lazerle kesiminde şaşırtıcı derecede işbirlikçi olur. Havacılık ve tıp sektörleri, olağanüstü dayanım-ağırlık oranları gerektiren bileşenler için titanyum lazer kesmeye büyük ölçüde güvenir.

Metal Türüne Göre Malzeme Kalınlığı Rehberi

Projenizi planlarken malzeme seçimlerini gerçekçi kalınlık beklentileriyle eşleştirmek için bu rehberi kullanın:

| Metal Tipi | 500W Maks. | 1000W MAX | 2000W Max | 3000W MAX | En İyi Lazer Tipi |

|---|---|---|---|---|---|

| Karbon çeliği | 6mm | 10mm | 16mm | 20mm | CO2 veya Fiber |

| Paslanmaz çelik | 3mm | 5mm | 8mm | 10mm | Fiber tercih edilir |

| Alüminyum | 2 mm | 3mm | 5mm | 8mm | Lif gerekli |

| Bakır | 2 mm | 3mm | 5mm | 8mm | Lif gerekli |

| Bakır | 2 mm | 3mm | 5mm | 8mm | Lif gerekli |

| Titanyum | 3mm | 5mm | 8mm | 10mm | Fiber tercih edilir |

Sıkça gözden kaçan önemli bir fark: maksimum kesme kalınlığı, kaliteli kesme kalınlığı ile aynı değildir. HGTECH, parlak ve pürüzsüz bir yüzey sonucu istiyorsanız bu maksimum değerlerin yaklaşık %60 düşürülmesi gerektiğini belirtiyor. 3000W'lık bir lazer 12 mm paslanmaz çeliği kesebilir ancak kaliteli, parlak yüzeyli bir sonuç elde etmek için bu eşiğin altında kalmanız gerekir.

Ne zaman projeniz için malzeme seçerken , dikkate almanız gereken temel faktörler şunlardır:

- Tolerans gereksinimleri: İnce malzemeler daha dar toleranslar sağlar (kalın kesitlere kıyasla ±0,1 mm karşı ±0,5 mm)

- Kenar kalitesi gereksinimleri: Yansıtıcı metaller, oksitsiz kenarlar için azot yardımcı gazı gerektirebilir

- Sonraki işlem planları: Bazı malzeme-kalınlık kombinasyonları, minimum düzeyde sonlandırma gerektiren kenarlar oluşturur

- Bütçe kısıtlamaları: Daha kalın kesimler, daha fazla makine süresi ve daha yüksek güç gerektirir; bu da maliyetleri artırır

- Sağlayıcı kapasiteleri: Tüm işyerlerinin maksimum kalınlıklar için yüksek güçlü lazerleri bulunmaz

Bu malzemeye özgü davranışları anlamak, proje planlamaya yaklaşımınızı dönüştürür. Artık sadece "paslanmaz çelik" demek yerine, kaliteler, kalınlık sınırlamaları ve beklenen toleranslar hakkında bilinçli sorular sorabilirsiniz — bu da teklif doğruluğunu ve nihai parça kalitesini doğrudan etkiler.

Malzeme seçimi ele alındıktan sonra, lazer kesme su jeti, plazma veya CNC freze gibi alternatif yöntemlere göre nasıl bir durumdadır? Cevap tamamen belirli proje gereksinimlerinize bağlıdır.

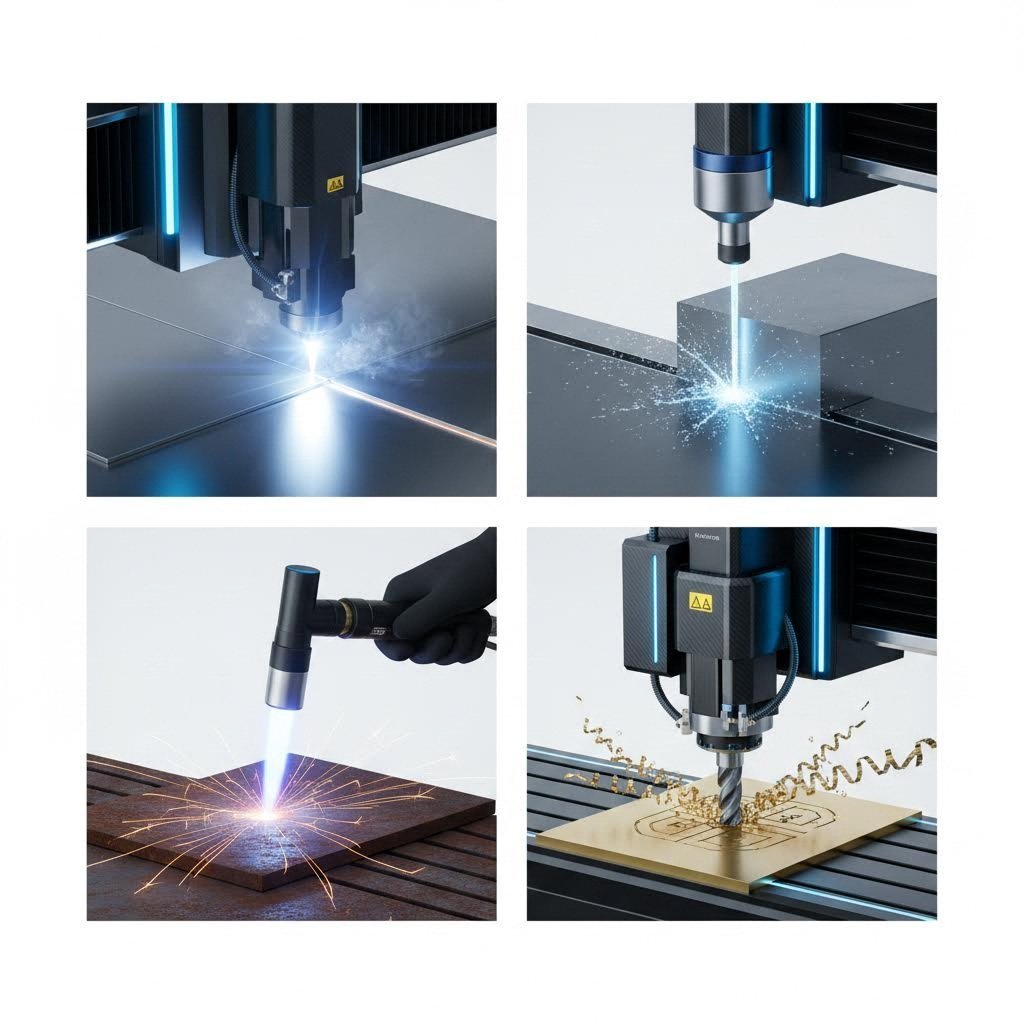

Lazer Kesme ile Su Jeti, Plazma ve CNC Yöntemleri

Yani metal parçaların kesilmesi gerektiğini biliyorsunuz — ancak lazer gerçekten doğru seçenek mi? İşte çoğu sağlayıcı web sitesinin sizi başınızdan vurduğu nokta burası. Başlıkta "lazer ile plazma karşılaştırması"ndan bahsederler, ardından size faydalı hiçbir şey açıklamadan hemen teklif butonuna yönlendirirler. Gerçek şu ki, her bir kesme teknolojisinin gerçekten belirli senaryolarda üstün olduğu alanlar vardır ve yanlış seçim yapmak, yeniden işleme, israf edilen malzeme veya düşük kaliteli sonuçlar nedeniyle binlerce dolar kaybınıza neden olabilir.

Hassas lazer kesimi ile su jeti, plazma ve CNC frezeleme arasındaki karşılaştırmayı yaparken aslında önemli olan unsurları inceleyelim — projenizin sonuçları ve maliyet etkinliği üzerinde gerçek dünyada etkisi olan faktörleri ele alalım.

Hassas İşler İçin Lazer ile Su Jeti Karşılaştırması

Hassasiyet önceliğinizin en üst düzeyde olduğu durumlarda, lazer kesim ve su jeti teknolojilerinin karşılaştırılması ilginç hale gelir. Her iki teknoloji de olağanüstü doğruluk sunar ancak bunu temelde farklı yaklaşımlarla başarır ve bu farklılıklar sizin özel uygulamanız açısından önem taşır.

Bir metal kesme lazeri, malzemeyi programlanmış yollar boyunca anında buharlaştıran sıcaklıklara ulaşan yoğunlaştırılmış ışık enerjisi kullanır. Wurth Machinery'nin testleri , lazer kesim, herhangi bir termal kesim yöntemine kıyasla en dar toleransları üretir:

- İnce malzemelerde ±0.001" kadar dar hassasiyet toleransları

- Minimum sonrası işleme gerektiren olağanüstü temiz kenarlar

- Karmaşık tasarımlar ve küçük delikler için üstün performans

- 0,25" kalınlıktan daha ince malzemelerde en iyi sonuçlar

Su jeti kesme ise tamamen farklı bir yaklaşım benimser. Abrasif parçacıklarla karıştırılan yüksek basınçlı su (90.000 PSI'ye kadar) kesim yolu boyunca malzemenin aşınmasına neden olur. Bu soğuk kesim işlemi, belirli uygulamalar için kritik bir avantaj olan ısı etkilenmiş bölgeleri tamamen ortadan kaldırır:

- Isıl deformasyon veya malzeme sertleşmesi yoktur

- Taş, cam ve kompozitler dahil neredeyse her tür malzemeyi kesebilir

- Isıya duyarlı alaşımlar için malzeme bütünlüğünü korur

- Toleranslar genellikle ±0,005" ile ±0,01" aralığında

İşte gerçek durum: su jeti sistemleri dakikada 5-20 inç hızla çalışırken, lazer kesme teknolojisi karşılaştırılabilir malzemelerde dakikada 100 inçin üzerinde hızlara ulaşır. Yüksek hacimli üretimlerde bu hız farkı parça başına maliyette doğrudan kendini gösterir. Ancak iş parçasına kesinlikle ısı uygulanamayacak durumlarda—havacılık bileşenleri veya önceden sertleştirilmiş takım çelikleri gibi—su jeti tek geçerli seçenek haline gelir.

Plazma Kesmenin Daha Mantıklı Olduğu Durumlar

Lazer hizmetleri yerine "etrafta plazma kesme" mi arıyorsunuz? Belki de doğru yoldasınız. Plazma kesme, 45.000 °F'ye kadar çıkan iyonize gazın hızlandırılmış bir jetini kullanarak iletken metalleri eritir. Lazerin hassas kesimi kadar olmasa da, hız ve maliyet verimliliğinin en önemli olduğu belirli uygulamalarda plazma kesme öne çıkar.

Göre StarLab CNC'nin 2025 kılavuzu , plazma kesme doğru projeler için dikkat çekici avantajlar sunar:

- 0,5" çelik üzerinde dakikada 100 inçin üzerinde kesme hızları

- 0,018" ile 2" kalınlığındaki malzemelerde mükemmel performans

- Kesim başına ayakta lazerin yaklaşık %40-60 daha düşük işletme maliyetleri

- Karşılık gelen su jeti sistemlerinin 195.000$+ değerinde olduğu yerde yaklaşık 90.000$'dan başlayan tam plasma sistemleri

- Kaynak hazırlığı için üstün eğimli kesme kabiliyeti

Kalınlık karşılaştırması özellikle aydınlatıcıdır. Lazer kesme 0,25"den daha kalın malzemelerde büyük ölçüde yavaşlarken, plasma 1" çelik ve üzeri için tutarlı hızlarını korur. Yapısal çelik imalatı, ağır ekipman üretimi veya gemi inşa uygulamalarında plasma eşsiz değer sunar.

Kenar kalitesi ne olacak? Modern yüksek çözünürlüklü plazma sistemleri farkı önemli ölçüde kapatmıştır. Sektör testlerine göre, HD plazma 0,25" kalınlığın üzerindeki malzemelerde lazerle kesmeye rakip bir kenar kalitesi sağlarken, önemli ölçüde daha hızlı kesim yapar. ±0,010" ile ±0,015" aralığındaki toleranslar çoğu yapısal ve endüstriyel uygulama için yeterlidir, ancak ince sac işlerinde lazer kesimin sunduğu ±0,001" hassasiyetiyle eşleşmez.

Projeniz İçin CNC Frezeleme mi Yoksa Lazer mi

CNC frezeleme, metal kesim dünyasında tamamen farklı bir alanda yer alır. Isıl veya aşındırıcı kesim yerine, frezeleme dönen kesici takımlar kullanarak malzemeyi fiziksel olarak kaldırır—eklemeli olmayan, çıkarımsal bir işleme sürecidir ve benzersiz yetenekler sunar ama gerçek sınırlamaları da vardır.

Metal için bir cnc lazer kesici, olağanüstü hız ve kenar kalitesiyle 2B profillerin kesiminde üstündür. Ancak CNC frezeleme, lazerlerin yapamayacağı işlemleri mümkün kılar:

- Üç boyutlu konturlama ve karmaşık yüzey işleyebilme

- Diş açma, kılavuz çekme ve hassas delik açma

- Değişken derinlikte cepli işleme ve boşluk oluşturma

- Birden fazla parça özelliğinin eşzamanlı işlenmesi

Göre James Manufacturing'ın teknik karşılaştırması , CNC işleme, basit kesimlerden karmaşık 3D şekillere kadar eşsiz bir uygunluk sunar ve bu da onu hem prototipleme hem de üretim için oldukça esnek hale getirir. Ancak lazer veya plazma yeterli olacak saf 2B kesim uygulamalarında hız ve maliyet açısından routinglemeye karşı çalışır.

Karar genellikle projenin gereksinimlerine bağlıdır. Sac metal üzerinde karmaşık 2B desenlere mi ihtiyacınız var? Lazer, hız ve hassasiyet açısından öne çıkar. Tek kurulumda 3B konturlar, dişli delikler veya karmaşık geometriler mi gerekiyor? Bu durumda CNC routingleme vazgeçilmez hale gelir. Gerçekten birçok gelişmiş parça aslında sırayla her iki teknolojiyi birden gerektirir.

Kesme Yöntemi Karşılaştırması

Dört yöntem de incelendikten sonra, teknolojiyi proje gereksinimlerinize uygun hale getirmenize yardımcı olan kapsamlı karşılaştırma aşağıdadır:

| Faktör | Lazer Kesimi | Sujet Kesim | Plazma kesimi | Cnc yönlendirme |

|---|---|---|---|---|

| Hassas Tolerans | ±0,001" ile ±0,005" arasında | ±0,005" ile ±0,01" | ±0,010" ile ±0,015" arası | ±0,001" ile ±0,005" arasında |

| Kalınlık aralığı | 0,5" altı için en iyisi; maks. yaklaşık 1" | 12"+ herhangi bir malzeme kadar | 0,018" ile 2" arası; 0,5-1,5" aralığında üstün | Değişir; genellikle 4" altı |

| Kenar Bitiş Kalitesi | Mükemmel; minimum ek işlem | İyi; düzgün ancak ek işleme gerekebilir | HD ile iyi; zımbalama gerekebilir | Doğru aletlerle mükemmel. |

| Isı bozulması | Azaltılmış Isı Etkilenen Bölge | Yok (soğuk kesim) | Orta düzey; daha geniş HAZ | Yok (mekanik süreç) |

| Parça Başına Maliyet (İnce) | Düşük ile Orta | Orta ile Yüksek | Düşük | Orta ile Yüksek |

| Parça Başına Maliyet (Kalın) | Yüksek (yavaş kesim) | Orta derecede | Düşük | Orta derecede |

| Kesim Hızı | İncede hızlı; kalında yavaş | Yavaş (5-20 ipm) | Hızlı (0,5" çelik üzerinde 100+ IPM) | Orta seviye; işleme göre değişir |

| İdeal Uygulamalar | Elektronik, tıbbi cihazlar, hassas parçalar, ince detaylı işler | Uzay havacılık, ısıya duyarlı malzemeler, taş, cam | Yapısal çelik, ağır ekipmanlar, HVAC, gemi inşa | 3D parçalar, karmaşık geometriler, dişli özellikler |

Teknoloji Seçiminizi Yapmak

Dört yöntemi inceledikten sonra, "en iyi" kesme teknolojisi tamamen belirli proje değişkenlerinize bağlıdır. Aşağıdaki karar faktörlerini göz önünde bulundurun:

Hassas lazer kesimi seçmeniz gereken durumlar:

- 0,25" kalınlığın altındaki ince sac metallerle çalışırken

- Karmaşık tasarımlar sıkı toleranslar gerektirir

- İkincil bitirme işlemine gerek kalmadan temiz kenarlar

- Üretim hacmi işletme maliyetlerini karşılamaya elverişlidir

Su jetini şu durumlarda tercih edin:

- Isı etkisiyle oluşan bölgeler kabul edilemez

- Metal olmayanlar veya ısıya duyarlı alaşımların kesilmesi

- Malzeme bütünlüğü tamamen korunmalıdır

- Lazerin zorlandığı kalın malzemelerin kesilmesi

Plazma Seçin Eğer:

- Kalın iletken metallerin işlenmesi (0,5"+ çelik)

- Hız ve maliyet verimliliği hassasiyet ihtiyacını aşar

- Yapısal veya endüstriyel uygulamalarda sıkı toleranslar gerekmez

- Bütçe kısıtlamaları düşük işletme maliyetlerini tercih ettirir

Şu durumlarda CNC frezeleme seçin:

- Üç boyutlu özellikler gereklidir

- Parçalarda diş açma, kılavuz çekme veya hassas delikler gereklidir

- Karmaşık geometriler 2D kesim kapasitesini aşar

- Tek kurulumda tamamlanma, taşıma maliyetlerini azaltır

Birçok imalat atölyesi, tek bir yöntemin her şeyi en iyi şekilde ele alamaması nedeniyle birden fazla teknolojiyi korur. Sağlayıcıları değerlendirirken, birden fazla kesim kabiliyeti sunanlar genellikle projenize özel en uygun yaklaşımı önerebilir—bunun yerine ihtiyaçlarınızı sadece mevcut tek teknolojilerine zorlamazlar.

Bu teknoloji ödünleşimlerini anlamak, sizin projeniz için doğru yöntemi yansıtan bir teklifi tanırken daha iyi sorular sormanızı sağlar. Ancak kesim teknolojisinin ötesinde, yetenek ve maliyeti önemli ölçüde etkileyen başka bir fark daha vardır: sac metal ile boru kesim hizmetleri arasındaki fark.

Sac Metal Kesimi ve Boru Kesim Hizmetleri

Bazı lazer kesme sağlayıcılarının "levha kesme" ve "boru kesme" hizmetlerini tamamen ayrı olarak listelediğini fark ettiniz mi? Bu ayrımın bir sebebi var ve bunu anlamak doğru fiyat teklifleri almanıza ve projeniz için doğru sağlayıcıyı seçmenize yardımcı olur. Bunlar küçük farklılıklarla birbirinin yerine kullanılabilen süreçler değildir. Temelde farklı ekipmanlar, programlama yaklaşımları ve uzmanlık gerektirirler.

Düz Levha Kesme Temelleri

Geleneksel sac metal lazer kesmeden bahsederken aklınıza düz levha işleme gelir. Malzeme sabit bir kesim masasının üzerinde dururken lazer kafa programlanmış yollar boyunca hareket eder. Bu basitlik aslında önemli bir avantajdır—kalınlık, malzeme türü veya elde edilen geometrilerin karmaşıklığı ne olursa olsun parçalar kesildikleri levhanın içinde kalır.

Bir lazer kesim sac sistemleri, dikkat çekici bir verimlilikle iki boyutlu profil kesmeye odaklanır. Süreç basit bir iş akışını takip eder:

- Düz sac stoğu, kesim masasına (manuel veya otomatik yükleyicilerle) yüklenir

- Lazer kafası, CNC programlı yolları takip ederek X ve Y eksenlerinde hareket eder

- İşlem tamamlanana kadar kesilen parçalar ana sac içinde yerleştirilmiş olarak kalır

- Tamamlanan parçalar iskeletten (geriye kalan sac malzeme) ayrılır

- Eğme veya yüzey işlemleri gibi ikincil işlemler gerektiği şekilde takip eder

Sac işlerinde malzeme optimizasyonu, büyük ölçüde yerleştirme algoritmalarına dayanır—tüm parçaları maksimum malzeme kullanımını sağlayacak şekilde konumlandıran ve döndüren yazılım. Bu algoritmalar, parçaları mümkün olduğunca birbirine yakın yerleştirerek minimum atık bırakır ve her bir saca daha fazla bileşen sığdırır. Yüksek hacimli üretim için, gelişmiş yerleştirme algoritmaları verimsiz yerleşimlere kıyasla malzeme maliyetlerini %15-25 oranında düşürebilir.

Lazer sac kesme yöntemi, bağlantı elemanları, paneller, muhafazalar, contalar ve neredeyse tüm düz bileşenler için olağanüstü iyi çalışır. Projeniz düz profillerle başlayan parçalardan oluşuyorsa—daha sonra üç boyutlu şekillere bükülmesi planlansa bile—sac kesme başlangıç noktanızdır.

Boru ve Boru Lazer Kesimi Açıklanmıştır

İşte burada işler considerably daha karmaşık hâle gelir. BLM Group'un teknik analizine göre , boru lazer kesim hizmetlerini ayıran ilk şey, malzemenin tüm süreç boyunca hareket etmesidir. Bu temel fark, hem güvenilirlik hem de verimlilik açısından büyük sonuçlara sahiptir.

Bir lazer kesim makinesi sac metal kurulumunda iş parçaları sabit kalır. Boru sistemleri ise kesim bölgesinden geçerken silindirik veya profilli malzemeyi sürekli döndürmeli ve ilerletmelidir. Bu, benzersiz mühendislik zorlukları yaratır:

- İnce, esnek borular uygun kılavuzlamadan yoksun olduklarında bükülmeye ve sıkışmaya eğilimlidirler ve bu da kesinti riskini artırır

- Ağır borular mekanik dayanıklılık gerektiren şoklar ve titreşimler aracılığıyla stres uygulayın

- Değişken profiller tutarlı kesim kalitesi için lazer gücünün otomatik olarak ayarlanmasını gerektirir

- Kaynak dikişleri kalınlık sabit olmadığında güç telafisi gerektirir

Boru profillerinin çeşitliliği karmaşıklığa bir kat daha ekler. Boru lazer kesme hizmetleri basit yuvarlak boruların çok ötesini işler. Modern sistemler şu işlemleri gerçekleştirir:

- Yuvarlak borular: Boru kesiminde orijinal profil—sabit yarıçap, programlamayı kolaylaştırır

- Kare borular: Düz yüzeyden köşeye geçişlerde köşe telafisi ve dikkatli güç yönetimi gerektirir

- Dikdörtgen borular: Kareye benzer ancak kesim parametrelerini etkileyen değişken duvar mesafelerine sahiptir

- Açık profiller: C-kanallar, açılı elemanlar ve karmaşık geometrili yapısal şekiller

- Değişken kalınlıklı kesitler: Duvar kalınlığının değiştiği profillerde dinamik güç ayarlaması gerekmektedir

BLM Group, her bir kesitin ve şeklin doğru yönetim açısından zorluklar çıkardığını belirtmektedir—yüklemek ve taşımaktan, sürekli yüksek kaliteli kesimler için lazer gücünü doğru şekilde ayarlamaya kadar. Boruların üç boyutluluğu, parçalar birbirinden farklılaştıkça, sac malzeme yerleşimine kıyasla daha karmaşık hale gelir. Orta düzey bir çözümü en iyi duruma getirmekle birçok metre malzeme tasarrufu sağlanabilir.

Boru kesmeye özgü bir yetenek: 3D eğim kesme. Bu, pahlanmış delikler, eğimli kenarlar ve borular arasındaki hassas eklemeler oluşturmak için kesme sırasında lazer ışınının boru yüzeyine göre eğilmesini içerir. Bu özellikler aşağı akım kaynak işlemlerini kolaylaştırır ancak gelişmiş programlama ve makine kontrolü gerektirir.

Hizmet Türüne Göre Tipik Uygulamalar

Projeniz için hangi hizmetin geçerli olduğunu belirlemek, her birinin yaygın uygulamalarını tanımlamakla başlar:

Sac Metal Lazer Kesme Uygulamaları:

- Elektronik muhafazalar ve şasi bileşenleri

- Otomotiv gövde panelleri ve yapısal braketler

- Mimarlık panelleri ve dekoratif metal işleri

- HVAC kanal sistemi bileşenleri ve bağlantı elemanları

- Tıbbi cihaz kapakları ve cerrahi alet kalıpları

- İşaretler ve vitrin bileşenleri

- Endüstriyel makine koruyucuları ve kapakları

Boru Lazer Kesim Uygulamaları:

- Mobilya gövde yapıları ve taşıyıcı destekler

- Otomotiv egzoz sistemleri ve rol kafesleri

- Mimarî korkuluklar ve yapısal iskeletler

- Spor ekipmanı gövde yapıları

- Tarım makinesi komponentleri

- Bisiklet ve motosiklet gövde yapıları

- Endüstriyel konveyör sistemleri ve malzeme taşıma ekipmanları

Sac ve Boru Hizmetlerinin Birleştirilmesi

Pek çok gerçek dünya projesi tek bir kategoriye tam olarak uymaz. Bir çelik ekipman gövdesi tasarladığınızı düşünün—yapısal iskelet için lazer kesim boru bölümlerine ihtiyaç duyabilirsiniz ve aynı zamanda muhafaza yan panelleri, montaj plakaları ve erişim kapıları için sac metal levhalara da ihtiyaç duyabilirsiniz. İşte bu noktada her iki hizmeti de anlamak değer kazanır.

Tam imalat iş akışları genellikle sadece kesme işlemiyle sınırlı kalmaz, bunun ötesinde birden fazla işlemi içerir:

- Bükme ve Şekillendirme: Düz sac parçaları sıkça üç boyutlu şekillere bükme preslenmesi gerektirir

- Kaynak ve montaj: Kesilmiş boru bölümleri ve sac bileşenleri birlikte son yapıları oluşturmak için birleştirilir

- Yüzey Bitirmesi: Toz kaplama, boyama veya kaplama işlemleri tamamlanmış montajları korur ve estetik görünümlerini artırır

- Donanım yerleştirme: PEM somunlar, cıvatalar ve ızgaralar lazerle kesilmiş deliklere yerleştirilir

- Kalite kontrol: Boyutsal doğrulama, parçaların belirtimlere uygun olduğunu garanti eder

Sac ve boru imalat kabiliyetlerini tek çatı altında sunan sağlayıcılar, bu işlemleri çoklu tedarikçilere yaymaktan daha verimli şekilde koordine edebilir. Boru eklemelerinin sac bağlantı noktalarıyla nasıl hizalandığını, kesim toleranslarının montaj boyunca nasıl biriktiğini ve sadece tekil operasyonların değil, tüm iş akışının nasıl optimize edileceğini anlarlar.

Hem hizmet türlerinin de dahil olduğu projeler için teklif talep ederken, potansiyel sağlayıcılara entegre yetenekleri hakkında sormak önemlidir. Sac kesim yapan ancak boru işlerini dış kaynaklı yaptıran bir atölye ya da tam tersi durum, teslimat gecikmeleri, iletişim kopuklukları ve zaman çizelgesini ile kaliteyi etkileyebilecek tolerans birikimi sorunlarına yol açabilir.

Hizmet türleri netleştirildikten sonra, teklifinizi etkileyen bir sonraki faktör, tamamen sizin kontrolünüzde olan bir şeydir: tasarım dosyalarınızı ne kadar iyi hazırladığınız ve lazerle kesime hazır çizimler için en iyi uygulama kurallarını ne ölçüde takip ettiğinizdir.

Tasarım Kılavuzları ve Dosya Hazırlama

İşte sinir bozucu bir gerçek: tasarımınız teknik olarak çok iyi olabilir ama lazer kesim için tamamen hatalı olabilir. Çoğu hizmet sağlayıcı web sitelerinin bir yerinde "tasarım yönergeleri"nden bahseder — ancak aslında önemli olan şeyleri tahmin etmenizi bekler. Gerçek şu ki; uygun dosya hazırlığı ve tasarım optimizasyonu, fiyat teklifinizi %20-30 oranında düşürürken parça kalitesini de büyük ölçüde artırabilir. Gerçekten yardımcı olacak özel bilgilerle bu bilgi boşluğunu dolduralım.

Dosya Biçimleri ve Hazırlık Gereksinimleri

Herhangi bir lazer metale temas etmeden önce, tasarımınız makine tarafından okunabilir talimatlara dönüştürülmelidir. Tüm dosya biçimleri eşit yaratılmamıştır ve yanlış türde dosya göndermek gecikmelere, revizyon döngülerine ve potansiyel olarak daha yüksek maliyetlere neden olur.

Xometry'nin sac kesme tasarım kılavuzuna göre, raster ve vektör dosyaları arasındaki farkı anlamak temeldir. Lazer kesim makineleri piksellere dayalı raster görüntüler yerine, çizgilerin ve eğrilerin matematiksel tanımlarından oluşan vektörel grafiklere ihtiyaç duyar. Parçanızın bir fotoğrafı işe yaramaz; gerçek CAD geometrisine ihtiyacınız vardır.

Lazerle kesilecek metal sac levhalar için genellikle kabul edilen dosya biçimleri şunlardır:

- DXF (Çizim Değişim Formatı): CAD sistemlerinde evrensel olarak uyumlu olan 2D kesim yolları için endüstri standardı

- DWG (AutoCAD Çizimi): Tüm katman ve nesne desteğine sahip yerel AutoCAD formatı

- STEP/STP: parçaların bükülmesi veya ikincil işlemler gerektirdiği durumlarda kullanışlı 3D model formatı

- AI (Adobe Illustrator): Dekoratif veya sanatsal lazer kesim parçalar için popüler vektör formatı

- PDF: CAD yazılımından vektörel grafik olarak dışa aktarıldığında kabul edilebilir

Dosya optimizasyonu, biçim seçiminin daha da ötesinde önem taşır. Xometry, gönderimden önce gereksiz bilgileri—yapı çizgileri, boyutlar, yinelenen geometri ve açıklama katmanları—kaldırma üzerinde durur. Yazı tipleri sistemler arasında aktarılmadığından metinler ana hatlara veya yollara dönüştürülmelidir. Görünüşte küçük olan bu sorunlar, fiyat teklifi sürecini geciktirir ve maliyetleri artırabilecek programlama hatalarına yol açar.

Yaygın bir hata nedir? Ölçek hataları. İnç cinsinden çizilen ancak milimetre olarak yorumlanan bir parça, beklenenden 25 kat daha küçük gelir. Her zaman birimleri doğrulayın ve sağlayıcınızın kontrol edebileceği bir referans boyutu ekleyin.

Optimal Kesim Kalitesi için Tasarım Kuralları

Kesme boşluğu (kerf) genişliğini anlamak, lazer imalat tasarımını ele alış şeklinizi değiştirir. Kerf—kesim işlemi sırasında uzaklaştırılan malzeme—malzeme kalınlığına ve lazer parametrelerine bağlı olarak tipik olarak 0,1 mm ile 1,0 mm arasında değişir ve bu, MakerVerse'in en iyi uygulamalar kılavuzuna göre .

Bu önemli mi? 10 mm'lik bir deliğe ihtiyacınız varsa, 10 mm çapında bir daire çizmezsiniz. Lazer bu yolda malzeme uzaklaştırır, bu yüzden gerçek delik biraz daha büyük olur. Hassas lazer kesim sac işleri için kerf kompanzasyonu gereklidir—bunu sizin ya da sağlayıcınız uygulamalıdır.

Uyulması gereken kritik tasarım özellikleri:

- Minimum özellik boyutu: Genellikle güvenilir kesim için malzeme kalınlığının 1-2 katı

- Delikten Kenara Mesafe: Yırtılmasını veya deformasyonu önlemek için en az malzeme kalınlığının 1,5 katını koruyun

- Kesimler arasındaki boşluk: Bozulmayı önlemek için kesim geometrisini sac kalınlığının en az 2 katı kadar boşlukla yerleştirin

- Minimum Delik Çapı: Genellikle malzeme kalınlığına eşit ya da daha büyük

- Sabit tutulan parçalar için sekme genişliği: Kesim sırasında bağlı kalan parçalar için en az malzeme kalınlığının 2 katı

Boyutsal toleranslar, işlenmiş parçanızda izin verilen sapma miktarını ifade eder. Lazer kesim alüminyum ve diğer metaller için ince malzemelerde tipik tolerans değerleri ±0,1 mm ile ±0,2 mm aralığında olurken, daha kalın kesimlerde bu değer ±0,3 mm ile ±0,5 mm aralığına kadar genişler. Bu spesifikasyonlar tasarım kararlarınızı yönlendirmelidir—lazer kesimin elde edemeyeceği ±0,05 mm toleranslar gibi özellikler belirtmeyin.

Yaygın Tasarım Hatalarından Kaçınma

Deneyimli mühendisler bile maliyetleri artırabilen veya kaliteyi etkileyebilecek sorunlara sahip tasarımlar sunabilir. İşte sağlayıcıların sıkça karşılaştığı hatalar şunlardır:

Kenarlara çok yakın delikler: MakerVerse, delikler kenara çok yakınsa özellikle parça daha sonra şekillendirme işlemlerinden geçecekse deliğin yırtılma veya bozulma ihtimalinin daha yüksek olduğunu belirtiyor. Yeterli kenar boşluğunu bırakın.

Tutarlı olmayan büküm yarıçapları: Büküm içeren sac metal lazer kesim projelerinde değişik büküm yarıçapları ve yönlerin kullanılması, parçanın şekillendirme sırasında daha sık yeniden yönlendirilmesi gerektiği anlamına gelir. Bu, operatör süresini artırır ve maliyetleri yükseltir.

Bükme aracı erişimini göz ardı etme: Bükme aracı kullanırken, köşelere erişebilmesi için yeterli alan bırakın. Araç, bükme köşesine 90° açıyla gelmelidir—dar geometriler şekillendirilemez hale gelir.

Tasarım İçin En İyi Uygulamalar Kontrol Listesi:

- Temiz, tek hatlı geometriye sahip vektörel dosyalar (DXF, DWG veya AI) gönderin

- Yinelenen çizgileri, yapı geometrisini ve boyut ek açıklamalarını kaldırın

- Tüm metinleri anahatlar veya yollara dönüştürün

- Ölçeği doğrulayın ve bir referans boyutu ekleyin

- Minimum delik-kenar mesafelerini koruyun (malzeme kalınlığının 1,5 katı)

- Özellikler arası mesafeyi malzeme kalınlığının en az 2 katı kadar tutun

- Mümkün olduğunca tutarlı bükme yarıçapları ve yönleri kullanın

- Lazer kesimle ulaşılabilir gerçekçi toleranslar belirtin (±0,1 mm ile ±0,5 mm)

- Kesim genişliğini hassas oturtmalar ve montajlarda dikkate alın

- Malzeme kalınlığından daha küçük olan çok ince detaylardan kaçının

Bu kurallara uymak sadece parça kalitesini artırmaz—aynı zamanda sağlayıcılara lazer kesim sınırlarını anladığınızı gösterir. Lazerle işleme için hazır dosyalar, kapsamlı revizyon tartışmaları gerektiren tasarımlardan daha hızlı ve doğru şekilde teklif alır. Hazırlıklarınız doğrudan hem teslim sürenizi hem de nihai fiyatı etkiler.

Tasarım temelleri ele alındıktan sonra, teklifinizi en çok etkileyen bir sonraki önemli faktör — şimdiye kadar çoğu sağlayıcı tarafından bilinçli olarak gizlenen maliyet belirleyicilerdir.

Maliyet Faktörleri ve Fiyatlandırma Şeffaflığı

Lazer kesim teklifi almak için hazır mısınız? Size çoğu sağlayıcının söylemeyeceği bir şey: anında teklif butonunun arkasında onlarca değişkeni içeren karmaşık bir hesaplama gizlidir. Lazer kesim ücretlerini gerçekten neyin belirlediğini anlamak, sizi pasif bir fiyat kabul edenden, tasarımlarını optimize edebilen, akıllıca müzakere yapabilen ve dosyaları göndermeden önce maliyetleri tahmin edebilen bilgili bir alıcıya dönüştürür. Rakiplerin kasıtlı olarak şeffaf olmayan bu fiyatlandırma konusuna birlikte ışık tutalım.

Lazer Kesim Maliyetlerini Neler Belirler

Her lazer kesim hizmeti teklifi, sabit ve değişken maliyetlerin bir kombinasyonunu yansıtır. Komacut'un fiyat analizine göre, lazer kesim maliyetlerini etkileyen temel faktörler arasında malzeme türü, kalınlık, tasarım karmaşıklığı, kesim süresi, işçilik maliyetleri ve sonlandırma süreçleri yer alır. Her bir unsur, gereken verimlilik ve kaynakları etkileyerek genel maliyete katkıda bulunur.

Etki derecesine göre sıralanmış temel maliyet faktörleri:

- Malzeme maliyetleri: Ham madde, çoğu teklifin %30-50'sini oluşturur—çelik türleri, alüminyum alaşımları ve özel metaller pound başına fiyat bakımından büyük ölçüde değişir

- Makine Zamanı: Lazer çalışma süresi doğrudan maliyetle ilişkilidir—daha kalın malzemeler daha yavaş kesilir, karmaşık tasarımlar daha fazla delme noktası gerektirir ve karmaşık yollar kesme süresini uzatır

- Tasarım Karmaşıklığı: Daha fazla boşluk, lazerin her kesimi başlattığı daha fazla delme noktası anlamına gelir—her delme işlemi zaman ve enerji tüketimine ek maliyet ekler

- Malzeme Kalınlığı: Daha kalın malzemeler daha fazla enerji ve daha düşük kesme hızları gerektirir; bu da hem süreyi hem de güç tüketimini artırır

- İkincil İşlemler: Çapak alma, bükme, diş açma ve yüzey işleme gibi işlemler iş gücü, ekipman süresi ve malzeme maliyetlerine ek maliyet ekler

- Hazırlık ve programlama: Dosya hazırlama, makine kurulumu ve kalite doğrulama için sabit maliyetler sipariş miktarınıza yayılır

Çoğu sağlayıcının bahsetmeyi ihmal ettiği bir fiyat gerçekliği şudur: eşdeğer kalınlıklarda paslanmaz çeliğin kesilmesi genellikle karbon çeliğe göre daha maliyetlidir. Neden? Paslanmaz çelik, daha fazla enerji gerektirir, daha yavaş kesilir ve ekipmanda daha fazla aşınmaya neden olur. Benzer şekilde, alüminyum ve bakır gibi yansıtıcı metaller işlem süresini uzatan özel parametreler gerektirir.

Her bir çıkıntı noktası için delme işlemi gerektiğinden, çıkıntı sayısı fiyatlandırmayı önemli ölçüde etkiler. Daha fazla delme noktası ve daha uzun kesim yolları, zaman ve enerji gereksinimlerini artırır. Birçok çıkıntıya sahip karmaşık tasarımlar ayrıca daha yüksek hassasiyet gerektirir ve bu da işçilik ile ekipman giderlerine ek yük getirir.

Toplu Fiyatlandırma ve Miktar İndirimleri

Yüksek miktarlarda birim başı maliyetlerin neden önemli ölçüde düştüğünü merak ediyor musunuz? Ekonomik olarak toplu üretim birkaç ikna edici nedenden dolayı tercih edilir.

Göre Vytek'in maliyet optimizasyon kılavuzu lazer kesim genellikle parti halinde yapıldığında daha verimlidir. Bir lazer kesme makinesini kurmak zaman aldığından, tek seferde daha büyük miktarlarda üretim yapılması, sık ayar değişikliklerinin önüne geçer, kurulum süresinden tasarruf eder ve parça başına maliyeti düşürür.

Miktarın metal lazer kesim hizmetlerinizin fiyat teklinine etkisi:

- Kurulum maliyeti dağılımı: 150 ABD doları olan bir kurulum ücreti, 10 adet siparişte parça başına 15 ABD doları eklerken, 500 adet siparişte sadece parça başına 0,30 ABD doları ekler

- Malzeme Verimliliği: Daha büyük siparişler, sac başına daha fazla parça sığdırarak malzeme israfını ve parça başına malzeme maliyetini azaltan daha iyi yerleştirme imkanı sunar

- Sürekli Çalışma: Toplu üretimler, parçalar arasında makine duraklamalarını en aza indirerek genel verimliliği artırır

- Tedarikçi indirimleri: Toplu siparişler genellikle tedarikçilerden malzeme indirimi kazandırır ve bu da maliyetleri daha da düşürür

- Azaltılmış elleçleme: 100 adet aynı parçanın işlenmesi, 10 farklı tasarımı işlemekten daha az operatör müdahalesi gerektirir

Tahmin edilebilir talebe sahip şirketler için siparişleri toplu hâlde vermek veya tekrarlayan üretim süreçlerini planlamak birim maliyeti önemli ölçüde düşürebilir. Aylık 50 parça ihtiyacınız varsa, üç ayrı siparişten ziyade üç ayda bir 150 parça sipariş etmek genellikle daha iyi fiyatlandırma sunar.

Maliyeti Düşüren Tasarım Optimizasyonları

Tasarım kararlarınız doğrudan fiyat teklinize etki eder — bazen malzeme seçimi veya miktarından daha fazla. Stratejik optimizasyon, işlevselliği feda etmeden lazer kesme ücretlerini %20-30 oranında düşürebilir.

Mümkün olan yerlerde geometrileri sadeleştirin: Karmaşık detaylar içeren karmaşık tasarımlar, daha hassas lazer kontrolü ve daha uzun kesim süreleri gerektirir. Vytek'in analizine göre, keskin iç köşelerden kaçınmak, küçük karmaşık kesimleri en aza indirmek ve az sayıda eğri kullanmak önemli tasarruflara yol açabilir. Genellikle yuvarlatılmış köşeler veya düz çizgiler, karmaşık şekillere ya da dar yarıçaplı köşelere göre kesimi daha hızlıdır.

Nesting verimliliğini optimize edin: Etkili yerleştirme, parçaları sac üzerinde birbirine yakın konumlandırarak malzeme kullanımını en üst düzeye çıkarır ve israfı en aza indirir. Komacut'a göre bu, ham madde ihtiyacını azaltır ve kesim süresini kısaltarak önemli ölçüde maliyet tasarrufu sağlar. Stratejik yerleştirme ile malzeme hurdası %10-20 oranında azaltılabilir.

Uygulamaya uygun kenar kalitesi seçin: Yüksek kaliteli kenarlar elde etmek genellikle lazer hızını düşürmeyi veya daha fazla güç kullanmayı gerektirir; her ikisi de maliyetleri artırır. Her uygulama aynı hassasiyeti gerektirmez. Kaynak yapılacak, daha büyük bileşenlere monte edilecek veya sonraki işlemlerden geçecek parçalar için premium yüzeyler yerine standart kenar kalitesi belirtilmesi işlem süresini azaltır.

Maliyeti düşüren tasarım stratejileri:

- Tek tek oyuk sayısını ve delme noktalarını azaltın

- Özel kalınlıklar yerine tedarikçilerin stokladığı standart malzeme kalınlıklarını kullanın

- Standart sac boyutlarında verimli bir şekilde yerleştirilebilen parçalar tasarlayın

- Kesim hızını yavaşlatan çok ince detayları ortadan kaldırın

- Gerçekçi toleranslar belirtin—daha dar spesifikasyonlar doğrulamak ve sağlamak açısından maliyeti artırır

- Gereksinimleri karşılayan ancak aşırı mühendislik gerektirmeyen maliyet açısından uygun malzemeler seçin

- Kurulum verimliliğini en üst düzeye çıkarmak için benzer parçaları tek siparişte birleştirin

Teslim Süreleri ve Dönüş Hızı Faktörleri

Parça başı fiyatların ötesinde, teslimat zaman çizelgesi toplam proje maliyetini önemli ölçüde etkiler. Acil siparişler genellikle %25-50 oranında ek ücret içerirken, esnek programlama bazen indirim fırsatı sunabilir.

Üretim hızını etkileyen faktörler:

- Malzeme temini: Hafif çelik gibi yaygın malzemeler stoktan gönderilebilir; egzotik alaşımlar tedarik gecikmeleri gerektirebilir

- Makine programlaması: Sağlayıcının kapasitesi ve mevcut taahhütleri işinizin kuyruğa ne zaman gireceğini belirler

- Tasarım revizyon döngüleri: Lazer uyumlu dosyalar, geri ve ileri optimizasyon tartışmaları gerektiren tasarımlardan daha hızlı işlenir

- İkincil İşlemler: Bükme, yüzey işlemleri ve montaj adımları, toplam teslim süresini yalnızca kesim süresinin ötesine uzatır

- Kalite gereksinimleri: Sertifikalı uygulamalar için muayene ve belgelendirme işlem süresine ek günler ekler

Yakınımda lazer kesim hizmeti ararken veya yakınımdaki lazer kesim hizmetlerini değerlendirirken, sağlayıcılara standart ve hızlandırılmış teslimat süreleri hakkında sorun. Maliyet ile hız arasındaki ödünleşimi anlamak, projelerinizi gerçekçi şekilde planamanıza yardımcı olur ve önceden planlama ile aynı parçaları daha düşük maliyetle alabileceken ek ücretli acil siparişlerden kaçınmanıza olanak tanır.

Şeffaf fiyatlandırma güven oluşturur ve şimdi her lazer kesim teklifinin arkasındaki mekanizmaları anlıyorsunuz. Maliyet faktörleri artık açıklığa kavuştuğuna göre, bir sonraki adım, lazer kesimin uygulamanız için ilk başta doğru seçim olmasını sağlayan özel avantajları tanımayı içerir.

Profesyonel Lazer Kesimin Temel Avantajları

Daha önce bu listeleri gördünüz—hassasiyet, hız, kalite. Ancak bu maddeler, lazer kesmenin neden gerçekten bu faydaları sunduğunu veya bunların projeniz için en çok ne zaman önemli olduğunu size hiçbir şey anlatmaz. Her bir avantajın arkasındaki fiziksel ve mekanik prensipleri anlamak, genel pazarlama iddialarını somut karar verme kriterlerine dönüştürür. Belirli uygulamalar için bir lazer metal kesicinin neden gerçekten üstün olduğunu ve eşit derecede önemli olan, bu avantajların asıl olarak alt satırınızı ne zaman etkilediğini inceleyelim.

Geleneksel Yöntemlerin Eşleşemeyeceği Hassasiyet

Üreticiler 'hassasiyet' iddiasında bulunduğunda, bunun ölçülebilir terimlerle gerçek anlamı nedir? Vikipedi'nin teknik belgelerine göre , lazer kesiciler 10 mikrometrelik bir konumlandırma doğruluğu ve 5 mikrometrelik tekrarlanabilirlik sağlar. Karşılaştırma yapmak gerekirse, insan saçı yaklaşık 70 mikrometre kalınlığındadır—bu da lazer metal kesmenin bir saç telinden yedi kat daha ince bir doğrulukla kesim yaptığını gösterir.

Bu hassasiyetin arkasındaki fizik, odaklanmış ışının kendisinden başlar. Lazer kaynağının koherent ışınlarının paralel hüzmesi, odaklanmadan önce tipik olarak 1,5-2,0 mm çapında ölçülür. Aynalar ve lensler daha sonra bu enerjiyi 0,025 mm (0,001 inç) kadar küçük bir noktaya yoğunlaştırarak malzemeyi cerrahi doğrulukla kaldıran son derece yoğun bir kesme noktası oluşturur.

Bu durum projeniz için neden önemlidir? Şu gerçek dünya etkilerini göz önünde bulundurun:

- Montaj uyumu: ±0,001" toleranslara göre işlenmiş parçalar, zımparalama, rendeleme veya zorlayarak takma işlemi olmadan monte edilir

- Değişkenlik: Üretim sürecindeki her parça aynı şekilde ölçülür—özel uydurma yapmaksızın herhangi bir birimi birbiriyle değiştirebilirsiniz

- Karmaşık Geometriler: Mekanik aletlerin ulaşamadığı yerlerde bile karışık desenler, dar köşe yarıçapları ve detaylı özellikler temizce kesilir

- Azaltılmış hurda: Tutarlı doğruluk, reddedilen parçaların azalması ve maliyetlerin düşmesi anlamına gelir

Tekrarlanabilirlik özel bir dikkat gerektirir. Takım aşınmasının doğruluğu kademeli olarak düşürdüğü mekanik kesimden farklı olarak, metal kesen bir lazer fiziksel temas nedeniyle bozulma olmadığından sürekli hassasiyet sağlar. Yüzüncü parça, ilk parçayla aynı ölçülere sahiptir ve bu, boyutsal tutarlılığın vazgeçilmez olduğu havacılık, tıp ve otomotiv uygulamalarını destekleyen hassas lazer kesim hizmetleri için kritik öneme sahiptir.

Kenar Kalitesi ve Son İşleme Tasarrufu

Lazer kesmenin avantajları burada doğrudan maliyet tasarrufuna dönüşür. endüstriyel spesifikasyonlar lazer ışını kesiminden elde edilen tipik yüzey pürüzlülüğü 125 ile 250 mikro-inç (0,003 mm ile 0,006 mm) arasındadır. Bu olağanüstü düzgün yüzey genellikle ikincil taşlama, çapak alma veya parlatma işlemlerini ortadan kaldırır.

Mekanik kesime kıyasla lazer kesmenin avantajları arasında iş parçasının tutulmasının kolaylaştırılması, iş parçasının kontaminasyonunun azaltılması ve lazer sistemlerinin küçük ısı etkili bölgesine sahip olması nedeniyle bükülme olasılığının düşmesi yer alır.

Isı etkili bölgeler incelendiğinde, makine ile metal kesme karşılaştırması özellikle dikkat çekici hale gelir. Geleneksel plazma kesme, kesim sonrası işlem gerektiren geniş HAZ alanları oluşturur. Lazer kesmede yoğunlaşan enerji, malzemenin çevresine yayılan ısının en aza indirilmesini sağlar ve böylece kesim kenarına kadar metalürjik özellikler korunur.

Çelik lazer kesme bu avantajı açık bir şekilde gösterir. Düşük karbonlu çelik, 800W lazer gücüyle kesildiğinde standart yüzey pürüzlülüğü 1mm sac için sadece 10μm, 3mm sac için 20μm ve 6mm sac için 25μm'dir. Bu yüzey kalitesi, çoğu uygulama gereksinimini doğrudan makineden çıktıktan sonra karşılar ve geleneksel kesme maliyetlerine %15-30 ek yük getiren sonlandırma işçiliğini ortadan kaldırır.

Kirlilik avantajı hassas uygulamalar için önemlidir. Mekanik kesme araçları iş parçasına temas eder ve bu da yağlayıcıların, aşınma partiküllerinin veya yabancı maddelerin aktarılmasına neden olabilir. Lazer kesme ise temassızdır—parçanıza sadece odaklanmış ışık ve yardımcı gaz temas eder. Tıbbi cihaz üreticileri ve gıda işleme ekipmanı imalatçıları özellikle bu yüzden lazer kesmeyi tercih eder.

Prototipten Üretim Ölçeğine

Belki de lazer kesmenin en çok hafife alınan avantajı ölçeklenebilirliğinde yatmaktadır. Aynı teknoloji, binlerce üretim parçasını sıfır kalıp değişikliğiyle tek bir prototip ürettiği şekilde işleyebilir. Amber Steel'in sektör analizlerine göre endüstriyel lazer kesme otomasyona uygun olduğundan, makinelerin kesimi yapması için programlanabilir—bu da süreci hızlandırır ve elle yapılan iş gücü gereksinimini azaltır.

Hız karşılaştırmaları bu avantajı pekiştirir. Birçok amaç için bir lazer, standart testereyle kesmeye göre otuz kat daha hızlı olabilir. Yaygın endüstriyel sistemler (≥1kW), karbon çeliği 0,51 mm'den 13 mm kalınlığa kadar verimli bir şekilde keser. Maksimum kesme hızları lazer gücüne, malzeme kalınlığına, işlem türüne ve malzeme özelliklerine bağlıdır ancak bile dikkate alındığında tahminler önemli zaman tasarrufları gösterir.

Tasarım esnekliği, hız avantajını katlar. Farklı parçalar arasında CNC programlamasında yapılan değişiklikler saatlerce değil, dakikalarca sürer. Üretim sırasında bir tasarımı değiştirmeniz mi gerekiyor? Program dosyasını güncelleyin ve kesmeye devam edin. Bu çeviklik şunları destekler:

- Otomotiv: Geliştirme döngüleri sırasında şasi bileşenlerinde, gövde panellerinde ve yapısal braketlerde hızlı yineleme

- Havacılık ve Uzay: Kesin endüstriyel toleranslara uyan uçak parçaları için hassas bileşenler

- Elektronik: Olağanüstü doğruluk gerektiren devre kartları ve mikroçipler gibi hassas bileşenler

- Mimari: Benzersiz geometrilere sahip özel dekoratif paneller, yapısal elemanlar ve sanatsal metal işçiliği

Malzeme çok yönlülüğü, bu avantajları neredeyse her metal için genişletir. Belirli malzemelere sınırlı özel ekipmanların aksine, tek bir fiber lazer sistemi çelik, alüminyum, bakır, pirinç ve titanyumu işleyebilir ve bunlar arasında ekipman değişimi değil, parametre değişiklikleri ile geçiş yapar. GCC World'ün teknik kılavuzuna göre , bu çok yönlülük lazer teknolojisini sac metal imalatından takı yapımına ve hızlı prototipleme'ye kadar birçok farklı endüstride kullanışlı hale getirir.

Karmaşıklık arttıkça ekonomi giderek lazer kesmeye yönelir. Basit düz kesimler makaslama veya plazma ile daha ucuz olabilir. Ancak tasarımlar eğriler, boşaltmalar, dar toleranslar veya karmaşık desenler içerdiğinde lazerin avantajları birikirken alternatif yöntemlerin sınırlamaları katlanır. İşleme sonrası maliyetleri, hurda oranlarını ve yeniden işleme ihtiyaçlarını da içeren toplam maliyet değerlendirildiğinde, ilk kesim maliyeti daha yüksek görünse bile lazer kesimin ekonomik seçim olduğu sıklıkla ortaya çıkar.

Bu avantajları anlamak, lazer kesmenin gerçek değer sağladığı durumları, daha basit yöntemlerin yeterli olduğu durumlardan ayırt etmenize yardımcı olur. Ancak yetenekli bir sağlayıcıya erişim olmadan bu avantajların hiçbir anlamı yoktur—bu da bizi belirli ihtiyaçlarınıza uygun doğru hizmet ortağını değerlendirme ve seçme gibi kritik soruya getirir.

Doğru Lazer Kesim Hizmeti Sağlayıcısını Seçmek

Teknolojiyi öğrendiniz, kesim yöntemlerini karşılaştırdınız ve tasarımınızı en iyi hale getirdiniz—ancak yanlış sağlayıcıyı seçerseniz hiçbirinin önemi kalmaz. Güvenilir bir üretim ortağı ile sürekli sorun yaşayan bir ayrımı yapan şey şudur: gereksinimlerinizi sürekli geri ve ileri görüşmeler olmadan, zamanında ve kaliteli parçalara dönüştürme yeteneğidir. 'Yakınımda lazer kesim' ararken ya da CNC lazer kesim hizmetlerini değerlendirirken, tam olarak neye bakacağınızı bilmek, bir kumar oynamayı bilinçli bir karara dönüştürür.

Geçerli Sertifikalar ve Kalite Standartları

Sertifikalar sadece duvar dekorasyonları değildir—tutarlı kaliteyi korumak için doğrulanmış sistemleri temsil eder. Ancak projeniz için hangi sertifikalar gerçekten önem taşır? AIAG'in resmi dokümantasyonuna göre iATF 16949:2016, küresel otomotiv sektöründeki kuruluşlar için kalite yönetim sistemi gereksinimlerini tanımlar. Bu sertifika, dünya çapındaki OEM'ler ve tedarikçilerden alınan benzersiz endüstri katılımıyla geliştirilmiştir.

Metal parçalarınız otomotiv tedarik zincirlerine besleniyorsa, IATF 16949 sertifikası değerlendirme listenizin en üstünde olmalıdır. Bu standart, temel ISO 9001 gereksinimlerinin ötesine geçerek otomotiv özel sorunlara odaklanır:

- Üretim Parçası Onay Süreci (PPAP): Tedarikçilerin tüm müşteri gereksinimlerini karşılayan parçaları sürekli olarak üretebildiğinden emin olur

- İleri Ürün Kalite Planlaması (APQP): Ürün tasarımına ve geliştirmeye yapılandırılmış bir yaklaşım

- Hata Türleri ve Etkileri Analizi (FMEA): Olası hataların sistematik tanımlanması ve azaltılması

- Ölçüm Sistemleri Analizi (MSA): Ölçüm süreçlerinin güvenilir veriler sağladığının doğrulanması

- İstatistiksel Süreç Kontrolü (SPC): Kalite tutarlılığını korumak için devam eden izleme

Otomotiv dışı uygulamalar için ISO 9001:2015 sertifikası, temel kalite yönetimine olan bağlılığı gösterir. Şuna göre Lazer Kesim Şekilleri sağlayıcı kılavuzu , farklı malzemelerin ve lazer kesim tekniklerinin inceliklerini anlayan deneyimli profesyonellere sahip bir şirket arayın—portföylerini inceleyin, müşteri yorumlarını okuyun ve sertifikalar hakkında bilgi edinin.

Belirli sektörler için özel sertifikalar önemlidir:

- AS9100: Havacılık ve Savunma Uygulamaları

- ISO 13485: Tıbbi Cihaz Üretimi

- NADCAP: Kaynak ve ısıl işlem dahil özel süreçler

- ISO 14001: Çevre Yönetim Sistemleri

Ekipman ve Kapasitelerin Değerlendirilmesi

Bir sağlayıcının ekipmanları, ne teslim edebileceklerini doğrudan belirler. LS Precision Manufacturing'ın değerlendirme kılavuzuna göre, en basit doğrulama yöntemi fabrikalarını ziyaret etmektir—kişisel olarak ya da gerçek zamanlı video ile—marka ekipmanları, tesis görünümü, atölye yönetimi ve operasyon standartlarını gözlemleyin.

Yakınımda lazer metal kesim seçeneklerini değerlendirirken şu ekipman faktörlerini araştırın:

- Lazer güç seviyeleri: Daha yüksek watt değeri, daha kalın malzemeleri işler ve daha hızlı keser — maksimum kapasiteleri hakkında bilgi alın

- Tezgah boyutları: Daha büyük kesim tezgahları, daha büyük parçalara uyum sağlar ve üretim partileri için verimli yerleşim imkanı sunar

- Lazer teknolojisi türleri: Fiber lazerler yansıtmalı metallerde üstün performans gösterir; CO2 sistemleri ise çok yönlülük sunar — ekipmanı malzemelerinize göre seçin

- Otomasyon seviyesi: Otomatik yükleme/boşaltma sistemleri, yüksek hacimli siparişlerde tutarlılığı artırır ve iş gücü maliyetlerini düşürür

- İkincil ekipmanlar: Kırma presleri, kaynak makineleri ve yüzey işleme ekipmanları tek elden imalatı mümkün kılar

LS Precision, yaşlanan lazer makinelerinin dinamik performansının kötü olduğunu belirtiyor — kesim kafası yüksek hızlarda salınım yapar ve bu da kesim şekillerinde ve tasarım desenlerinde büyük hatalara yol açar. Hassas özel metal lazer kesim istiyorsanız, bu tür hatalar parçaların tamamen hurdaya çıkarılmasına neden olabilir. Gerçek kapasiteyi doğrulamak için sizinle aynı malzemelerden yapılan önceki çalışmaları talep edin

Kesme ekipmanlarının ötesinde, entegre yetenekleri değerlendirin. Kesme, bükme, kaynak ve yüzey işlemlerini tek çatı altında sunan sac metal işleme hizmeti sağlayan firmalar, işlerin birden fazla tedarikçi arasında paylaştırılması durumunda ortaya çıkan teslim gecikmelerini ve tolerans birikimi sorunlarını ortadan kaldırır. Şasi, süspansiyon veya yapısal bileşenler gerektiren otomotiv uygulamaları için Shaoyi (Ningbo) Metal Technology iATF 16949 sertifikalı kalitenin kapsamlı imalat kabiliyetleriyle birleşmesinin, prototip aşamasından seri üretime kadar tedarik zincirini nasıl kolaylaştırdığını gösterir.

DFM Desteğini ve Teslim Sürelerini Değerlendirme

İmalat için Tasarım (DFM) desteği, sadece sipariş alan firmaları gerçek üretim ortaklarından ayırır. LS Precision'ın analizine göre, deneyimli sağlayıcılar üretimi başlamadan önce maliyet tasarrufu ve uygulanabilirlik açısından profesyonel öneriler sunarak, olası işleme sorunları için çizimlerinizi proaktif olarak analiz eder. Bu erken müdahale, tasarım hatalarını etkili bir şekilde önler, üretim verimliliğini artırır ve maliyetleri başlangıçtan itibaren kontrol altında tutar.

DFM kabiliyetlerini değerlendirirken sağlayıcılara şu soruları sorun:

- Teklif vermeden önce ücretsiz DFM incelemesi sunuyor musunuz?

- İmal edilebilirlikle ilgili potansiyel sorunları ne kadar hızlı tespit edebiliyorsunuz?

- Benzer projeler için hangi optimizasyon önerilerini sundunuz?

- Performanstan ödün vermeden maliyeti düşürecek malzeme değişiklikleri önerebilir misiniz?

Teslim süresi taahhütleri, operasyonel kapasiteyi gösterir. Laser Cutting Shapes, teslim süresinin proje karmaşıklığına, hacme ve sağlayıcının iş yüküne bağlı olarak önemli ölçüde değişebileceğini vurgular—son teslim tarihleriyle ilgili açık iletişim esastır. Bazı hizmetler ek ücret karşılığında acil teslim seçeneği sunarken, diğerleri disiplinli kapasite yönetimiyle sabit önceden bildirim sürelerini korur.

Zamana duyarlı projeler için hızlı prototipleme imkanı sunan sağlayıcıları tercih edin. Haftalar yerine 5 gün içinde örnek parçaları teslim etme yeteneği, geliştirme döngülerini hızlandırır ve üretim kalıplarına yatırım yapmadan önce tasarım doğrulamasına olanak tanır. Hızlı teklif süreciyle birlikte (12 saat veya daha az, operasyonel verimliliğin bir göstergesidir), hızlı prototipleme projelerinizin beklediği tepki süresini kanıtlar.

Sipariş Vermeden Önce Sorulacak Sorular

Yakınımda lazer kesim hizmeti veren herhangi bir sağlayıcıya karar vermeden önce bu kritik soruların yanıtlarını alın:

Teknik kapasite soruları:

- Hangi lazer tiplerini ve güç seviyelerini kullanıyorsunuz?

- Belirli metal türüm için maksimum malzeme kalınlığınız nedir?

- Parça geometrim için garanti edebileceğiniz toleranslar nelerdir?

- Belirli malzeme sınıfım ile ilgili deneyiminiz var mı?

- İkincil işlemleri kendi bünyenizde mi yoksa dışarıdan mı yaptırıyorsunuz?

Kalite ve süreç soruları:

- Hangi kalite sertifikalarına sahipsiniz?

- Son halindeki parçaların boyutsal doğruluğunu nasıl kontrol ediyorsunuz?

- Sevkiyatlarla birlikte hangi belgeleri sağlıyorsunuz?

- Uygun olmayan parçaları nasıl ele alıyorsunuz?

- Tam üretim öncesi örnekler sağlayabilir misiniz?

Ticari sorular:

- Sipariş miktarım için standart teslim süreniz nedir?

- Hızlandırılmış işlem seçeneği sunuyor musunuz ve ek maliyet ne kadardır?

- Sipariş sırasında tasarım değişikliklerini nasıl ele alıyorsunuz?

- Minimum sipariş miktarlarınız nedir?

- Hacim bazlı fiyatlandırma veya genel sipariş anlaşmaları sunuyor musunuz?

Kaçınılması Gereken Kırmızı Bayraklar

Deneyim, sorunları önceden tahmin eden uyarı işaretlerini gösterir. LS Precision'ın analizine göre, tedarikçiler genellikle siparişleri alabilmek için üretim döngülerini düşüncesizce kısaltır ve ardından kapasite aşımı, makine arızaları veya kötü yönetim nedeniyle ardışık gecikmelerle karşı karşıya kalır. Dikkat etmeniz gerekenler şunlardır:

İletişimdeki kırmızı bayraklar:

- Teknik sorulara yavaş veya belirsiz yanıtlar vermek

- Kendi süreçlerini veya ekipman kapasitelerini açıklayamama

- Müşteri hizmetleri temsilcilerinin teknik bilgiye sahip olmaması

- Referanslar veya örnek çalışmalar sağlama konusunda isteksizlik

Operasyonel uyarı işaretleri:

- Rekabetçi fiyatlarla karşılaştırıldığında gerçekdışı derecede düşük teklifler (genellikle kalite ödünlerini gizler)

- Sipariş karmaşıklığınız için çok iddialı görünen teslimat zamanları vaat etme

- Tesis ziyaretlerine izin vermemek veya video turlar sağlamaya yanaşmamak

- Fotoğraflarda veya videolarda görünen eski moda veya kötü bakılmış ekipmanlar

İş uygulamaları uyarı işaretleri:

- Açık kalite sertifikalarının olmaması veya belgeleri paylaşmada isteksizlik

- Herhangi bir iş başlamadan önce aşırı düzeyde ön ödeme talep etme

- Ayrıntılı kalemler içeren resmi tekliflerin eksikliği

- Çevrimiçi incelemelerde görülebilen anlaşmazlık geçmişi

Sağlayıcı Değerlendirme Kontrol Listesi

Özel lazer gravür ya da hassas kesim sağlayıcılarını karşılaştırırken bu kapsamlı kontrol listesini kullanın:

| Değerlendirme Kategorisi | Temel Kriterler | Doğrulama Yöntemi |

|---|---|---|

| SERTİFİKALAR | ISO 9001, IATF 16949 (otomotiv), AS9100 (havacılık) | Kopyaları talep edin; sertifikasyon kurumlarıyla doğrulayın |

| Ekipman | Modern fiber/CO2 lazerler; yeterli güç ve çalışma alanı boyutu | Tesis turu; teknik özelliklerle birlikte ekipman listesi |

| Malzeme Uzmanlığı | Belirli metalleriniz ve kalınlıklarla ilgili dokümante edilmiş deneyim | Numune parçalar; referans projeler |

| DFM Desteği | Proaktif tasarım incelemesi; optimizasyon önerileri | Test dosyası gönderin; geri bildirim kalitesini değerlendirin |

| Dönüşüm | Teklif süresi; standart ön hazırlık süreleri; acil durum kapasitesi | Test teklif talebi; belgelenmiş ön hazırlık süreleri |

| İletişim | Teknik yeterlilik; tepki verme hızı; proje yönetimi | Değerlendirme sırasında etkileşim kalitesi |

| İkincil İşlemler | Bükme, kaynak, yüzey işlemleri dahili olarak mevcuttur | Kapasite listesi; entegre iş akışı örnekleri |

| Kalite Kontrolü | Muayene ekipmanları; dokümantasyon; izlenebilirlik | Kalite kontrol sürecine genel bakış; örnek raporlar |

Yakınımda doğru lazer kesim hizmeti bulmak, kapasite, kalite, maliyet ve tepki hızı arasında denge kurmayı gerektirir. Sertifikalar, ekipman yatırımları ve müşteri referansları aracılığıyla niteliklerini şeffaf bir şekilde gösteren sağlayıcılar, uzun vadeli üretim ortaklıklarının gerektirdiği güveni kazanır. Detaylı değerlendirme için harcanan zaman, tutarlı kalite, güvenilir teslimat ve sorunlar ortaya çıktığında iş birliği içinde çözüm sunulması şeklinde geri döner.

Metal Lazer Kesim Hizmetleri Hakkında Sıkça Sorulan Sorular

1. Lazer kesim hizmetleri ile hangi malzemeler kesilebilir?

Profesyonel lazer kesim hizmetleri karbon çelik, paslanmaz çelik, alüminyum, bakır, pirinç ve titanyum gibi geniş bir metal yelpazesiyle çalışır. Fiber lazerler alüminyum ve bakır gibi yansıtıcı metallerde üstün performans gösterirken, CO2 lazerler daha kalın çelik malzemelerde iyi sonuçlar verir. Maksimum kalınlık, malzeme ve lazer gücüne göre değişir; örneğin 3000W'lık bir fiber lazer, 20 mm karbon çeliği kesebilirken sadece 8 mm alüminyumu kesebilir. Özel alaşımlar ve farklı malzemelerden oluşan projeler, en iyi sonuçlar için özel lazer teknolojileri gerektirebilir.

2. Lazer kesim hizmeti metal maliyeti ne kadardır?

Lazer kesim maliyetleri, malzeme türüne (paslanmaz çelik karbon çeliğe göre daha pahalıdır), kalınlığa (daha kalın malzemeler daha yavaş kesilir), tasarım karmaşıklığına (daha fazla delme noktası süreyi artırır) ve miktara (büyük siparişlerde hazırlık maliyetlerinin dağılması birim başı fiyatı düşürür) bağlı olarak değişen birçok faktöre bağlıdır. Malzeme genellikle tekliflerin %30-50'sini oluşturur ve ikinci en büyük maliyet unsuru ise makine zamanıdır. Geometrileri sadeleştirerek, verimli yerleşim yaparak ve gerçekçi toleranslar belirleyerek yapılan tasarım optimizasyonu, kaliteden ödün vermeden maliyetleri %20-30 oranında düşürebilir.

cO2 ve fiber lazer kesim arasında ne fark vardır?

CO2 lazerler, 10.600 nm dalga boylu ışın üretmek için bir gaz karışımı kullanır ve daha kalın malzemelerde üstün performans gösterir; metaller ve metal olmayanlar dahil çeşitli malzemelerde kullanılabilir. Fiber lazerler ise nadir toprak elementleriyle katkılı cam fiber kullanarak 1064 nm dalga boylu ışık üretir ve bu ışığı metaller daha verimli soğurur. Fiber lazerler ince sac metallerde 2-3 kat daha hızlı keser, CO2'nin %10-20'sine karşı %30'un üzerinde enerji verimliliği sağlar ve alüminyum ve bakır gibi yansıtıcı metalleri herhangi bir sorun olmadan işleyebilir. Ancak fiber lazerler çoğunlukla metal imalatında kullanılır ve başlangıç maliyeti daha yüksektir; ancak zaman içinde düşük işletme maliyetleri bunu telafi eder.

lazer kesim için dosyalar nasıl hazırlanır?

Temiz, tek hatlı geometriye sahip vektör dosyalarını (DXF, DWG veya AI formatında) gönderin. Gönderimden önce yinelenen çizgileri, yapı geometrisini ve boyut ek açıklamalarını kaldırın. Yazıları tüm sistemlerde yazı tiplerinin aktarılmadığı için ana hatlara dönüştürün. Ölçeklemeyi doğrulayın ve boyutlandırma hatalarını önlemek için bir referans boyutu ekleyin. Malzeme kalınlığının 1,5 katı kadar minimum delik-kenar mesafesi, en az 2 katı kalınlıkta özellik aralığı ve gerçekçi toleranslar (±0,1 mm ila ±0,5 mm arasında malzeme kalınlığına bağlı olarak) dahil olmak üzere tasarım kurallarına uyun.

5. En iyi lazer kesim hizmeti sağlayıcısını nasıl seçerim?

Sağlayıcıları, sertifikalara (otomotiv için IATF 16949, genel kalite için ISO 9001), ekipman kapasitelerine (lazer türleri, güç seviyeleri, çalışma alanları) ve DFM destek erişilebilirliğine göre değerlendirin. Belirli malzemeleriniz üzerinde numuneler talep edin, teslim süresi taahhütlerini doğrulayın ve iletişimdeki hızlı cevap vermeyi değerlendirin. Otomotiv uygulamaları için IATF 16949 sertifikalı üreticiler olan Shaoyi Metal Technology gibi firmalar, hızlı prototiplemeden seri üretime kadar entegre yetenekler sunar ve kapsamlı kalite dokümantasyonu sağlar. Teknik konularda belirsiz cevaplar veren, gerçekçi olmayan düşük fiyat teklifleri sunan veya tesis bilgilerini paylaşmada isteksiz davranan sağlayıcılardan kaçının.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —