Kalıp Döküm Şanzıman Kasa: Süreç ve Malzemeler Kılavuzu

Özet

Kalıp döküm şanzıman muhafazaları, genellikle alüminyum alaşımlardan üretilen, bir şanzıman sisteminin iç mekanizmalarını korumak üzere tasarlanmış hassas mühendislikle üretilmiş gövdelere sahiptir. Yüksek basınçlı kalıp döküm yöntemi, hafif, dayanıklı ve geometrik olarak karmaşık parçaları yüksek boyutsal doğrulukla üretme kabiliyeti nedeniyle tercih edilir ve bu da onu otomotiv ile endüstriyel sektörler için vazgeçilmez bir teknoloji haline getirir.

Kalıp Döküm Şanzıman Muhafazaları Nedir? Fonksiyonu ve Kritik Rolü

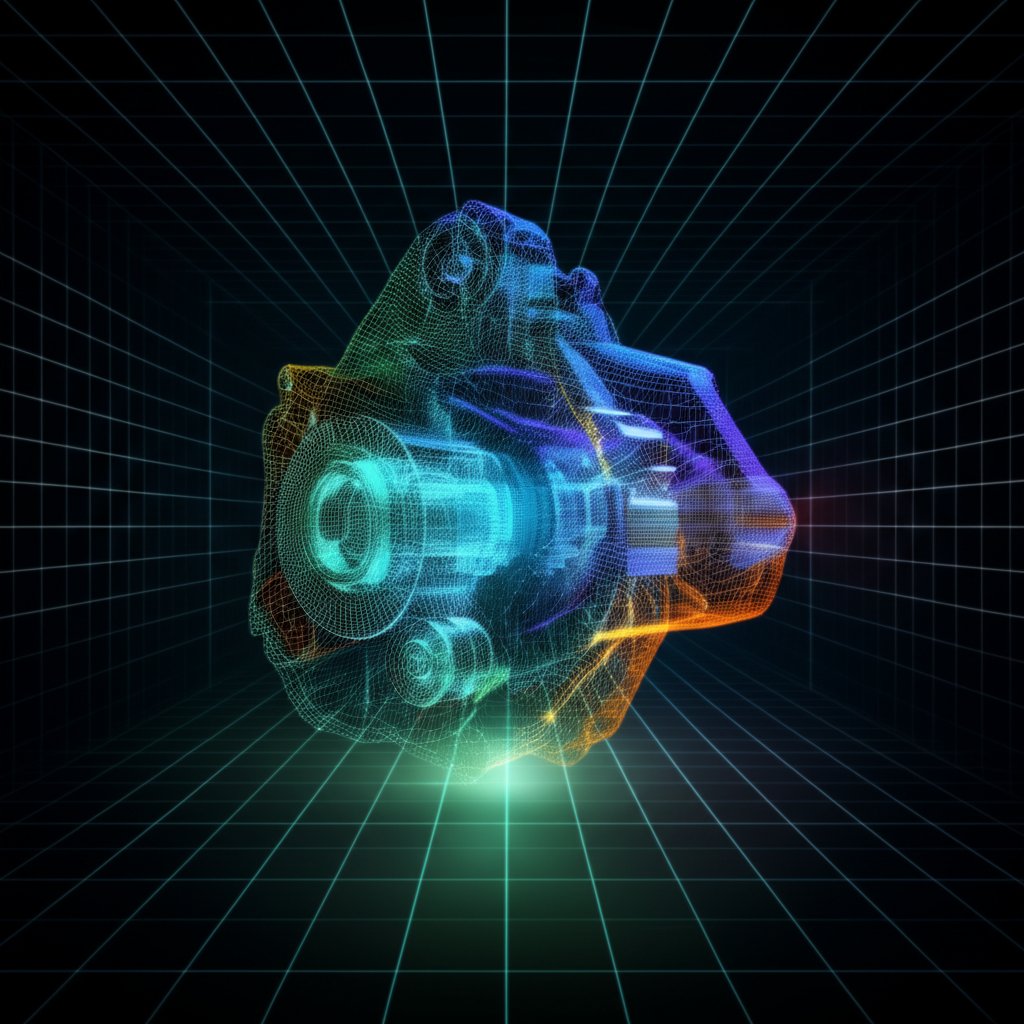

Bir dişli kutusu gövdesi veya muhafazası, dişliler, rulmanlar ve miller gibi bir dişli kutusunun kritik iç bileşenlerini çevreleyen ve koruyan sağlam dış kabuktur. Temel işlevi üç yönlüdür: aktarma sistemi için rijit mekanik destek sağlamak, hassas parçaları sert çevre koşullarından korumak ve yağlayıcıları muhafaza etmek için sıvıya karşı sızdırmaz bir kapalı alan oluşturmak. Bu koruyucu muhafaza, tüm aktarma organı montajının performansı ve ömrü açısından temel öneme sahiptir.

Otomotiv endüstrisi başta olmak üzere birçok dişli kutusunun çalışma ortamı oldukça zorlayıcıdır. Gövdelere yüksek sıcaklıklara, önemli basınç değişimlerine, yüksek nem oranına ve sürekli titreşime maruz kalma gibi zorluklara dayanıklılık göstermeleri gerekir. Bir vaka çalışmasında anlatıldığı gibi otomobil dişli kutusu kabuğu , bu bileşenler, aşırı koşullar altında yapısal bütünlüğünü koruyacak şekilde tasarlanmıştır ve toz ile nemden korunurken aynı zamanda iç parçaların doğru hizalanmış ve yağlanmış kalmasını sağlar.

Bu muhafazalar için döküm yöntemi tercih edilir çünkü modern vites kutusu tasarımlarının karakteristik özelliği olan karmaşık şekillere ve ince duvarlara sahip parçaların üretiminde oldukça etkilidir. Bu süreç, takviye ribalar, montaj çıkıntıları ve akışkan kanalları gibi özellikleri doğrudan döküm içine entegre etmeyi sağlar ve böylece yoğun ikincil işleme ihtiyacını en aza indirir. Bu da hem güçlü hem de hafif, araç verimliliği ve performansını artırmak için kritik bir kombinasyon olan yüksek oranda optimize edilmiş bir bileşen elde edilmesini sağlar.

Vites Kutusu Muhafazaları için Yüksek Basınçlı Döküm Süreci

Yüksek basınçlı kalıp döküm (HPDC), hızı, hassasiyeti ve yüksek hacimlerde karmaşık parçalar üretme kabiliyeti nedeniyle şanzıman karterleri üretiminde baskın imalat tekniğidir. Bu süreç, erimiş metali, kalıp olarak bilinen sertleştirilmiş bir çelik kalıba devasa basınçlar altında enjekte etmeyi içerir. Bu yöntem, metalin kalıp boşluğunun her detayını doldurmasını sağlayarak mükemmel yüzey dokusu ve boyutsal doğrulukla net şekil parçalar elde edilmesini mümkün kılar.

Bir die cast şanzıman karterinin imalat süreci birkaç kontrollü adımı takip eder:

- Kalıp Hazırlığı: Çelik kalıbın iki yarısı, parça çıkarılmasını kolaylaştırmak ve takım ömrünü uzatmak için optimal sıcaklığa kadar ısıtılır ve yağlanır.

- Erimiş Alaşım Enjeksiyonu: Kesin ölçülmüş miktarda erimiş alüminyum alaşımı, tipik olarak 60 ila 100 MPa arasında değişen yüksek hız ve basınçta kalıp boşluğuna zorlanır.

- Soğutma ve Katılaşma: Erimiş metal, su ile soğutulan kalıpta birkaç saniye içinde hızlıca soğuyarak karterin şekline katılaşır.

- Parça Atımı: Bir kez katılaştıktan sonra kalıp açılır ve döküm, mekanik pimler tarafından dışarı atılır.

- Bitirme: Ham döküm, fazla malzemenin (kusur) kesilmesi, yüzeyde birleşik doku oluşturmak için kum ya da çelik mermi fırçalama ve dar tolerans gerektiren kritik özellikler için CNC ile işleme gibi ikincil işlemlerden geçer.

Bu son derece otomatikleştirilmiş süreç, yüksek miktarda üretim için takım kalıpta yüksek başlangıç yatırımı olmasına rağmen, CNC işlemenin maliyetinden daha düşük olmasını sağlayan hızlı üretim döngülerine olanak tanır. HPDC'nin sunduğu hassasiyet olağanüstüdür ve üreticiler Zetwerk , çok eksenli dişli kutusu gövdelerinde 0,002 inç'e varan toleranslar elde edebilmektedir. Die casting yüksek hacimli parçalar için ideal olsa da, otomotiv sektöründe diğer gelişmiş üretim yöntemleri de büyük önem taşır. Örneğin, yüksek performanslı bileşenler konusunda uzmanlaşmış firmalar Shaoyi (Ningbo) Metal Technology , aşırı derecede sağlam parçalar üretmek için sıcak dövme gibi süreçleri kullanarak otomotiv endüstrisi için mevcut çeşitli mühendislik çözümlerini göstermektedir.

Tercih Edilen Malzemeler: Optimal Performans için Alüminyum Alaşımlar

Alüminyum alaşımlar, mekanik ve termal özelliklerinin olağanüstü kombinasyonu nedeniyle kalıp döküm vites kutusu gövdeleri için sektör standardıdır. Alüminyumun temel avantajı yüksek dayanım-ağırlık oranıdır; vites kutusunu korumak için gerekli dayanıklılığı sunarken dökme demir gibi geleneksel malzemelere kıyasla önemli ölçüde daha hafiftir. Bu ağırlık azaltma, yakıt verimliliğini artırma ve araç kullanım kolaylığını iyileştirme açısından otomotiv sektöründe kritik öneme sahiptir.

Hafif olmasının ötesinde, alüminyum alaşımlar vites kutusunun iç bileşenleri tarafından üretilen ısının dağılmasına yardımcı olan mükemmel termal iletkenlik sağlar ve bu sayede parçaların ömrü uzar. Bu alaşımlar aynı zamanda iyi korozyon direnci sunar ve pürüzsüz yüzey kaplamalı oldukça karmaşık şekillerde dökülebilir. Tedarikçilerin de belirttiği gibi Reigstone , bu özellikler alüminyumun güçlü, hafif ve uzun ömürlü olmalıdır gearbox muhafazaları için ideal bir malzeme seçimi olmasını sağlar.

Farklı alüminyum alaşımları, uygulamanın özel performans gereksinimlerine göre seçilir. Aşağıdaki tablo, dişli kutusu gövdeleri için en yaygın kullanılan alaşımlardan bazılarını ve temel özelliklerini göstermektedir.

| Alaşım Tanımı | Ana Özellikler | Tipik Uygulamalar |

|---|---|---|

| ADC12 (A383) | Döküm kolaylığı, mekanik özellikleri ve termal iletkenlik arasında mükemmel denge. Karmaşık şekiller için uygundur. | Otomotiv ve endüstriyel genel amaçlı dişli kutusu muhafazaları için en yaygın kullanılan alaşımdır. |

| A380 | Yüksek mukavemet, iyi boyutsal stabilite ve yüksek korozyon direnci. | Döküm ve mekanik özellikleri arasında iyi bir denge sunan yaygın olarak kullanılan genel amaçlı bir alaşımdır. |

| AlSi9Cu3 | İyi termal iletkenlik ve sıcak çatlaklara karşı direnç. | Yüksek sıcaklıklarda çalışan yapısal parçalar için sıklıkla kullanılır. |

| AlSi10Mg | Daha yüksek mekanik özellikler ve korozyon direnci elde etmek amacıyla ısıl işleme uygun. | Maksimum dayanıklılık ve dayanıklılık gerektiren yüksek performanslı uygulamalar için idealdir. |

Doğru alaşım seçimi, performans gereksinimlerini üretim düşünceleriyle dengeleyen kritik bir tasarım kararıdır. Duvar kalınlığı, yapısal karmaşıklık ve çalışma ortamı gibi faktörler, son seçimi etkiler ve vites kutusunun ömrü boyunca tasarım özelliklerine uygun olmasını sağlar.

Düğme Kutuları Kaplama Üretiminde Kalite Güvenliği ve Hassasiyet

Bir vites kutusunun kafesinin düzgün çalışması için, boyut doğruluğu ve malzeme bütünlüğü pazarlık edilemez. Bir rulman deliğinde veya montaj yüzeyinde en küçük sapma, yanlış hizalama, erken aşınma ve nihayetinde tüm aktarım sisteminin arızalarına neden olabilir. Sonuç olarak, katı kalite güvencesi ve gelişmiş denetim yöntemleri üretim sürecinin ayrılmaz bir parçasıdır.

Önde gelen üreticiler, ham madde doğrulamasıyla başlayan ve nihai muayeneye kadar uzanan çok aşamalı bir kalite kontrol protokolü uygular. İlk dökümün ve son işlenmiş özelliklerin doğrulanması için modern metroloji çözümleri gereklidir. Tarafından anlatıldığı gibi LK Metrology , 3D lazer tarama gibi teknikler, döküm yüzeyinin eksiksiz analizini sağlayarak nominal tasarımdan herhangi bir sapmayı vurgulayan ayrıntılı renk haritaları oluşturur. Bu, eskiden günler alan süreci sadece birkaç saate düşürerek hızlı ve kapsamlı ilk örnek incelemelerine olanak tanır.

Yüzey ve boyutsal kontrollerin yanı sıra, dökümün iç bütünlüğü genellikle gözeneklilik veya parçanın mukavemetini tehlikeye atabilecek diğer alt yüzey kusurlarını tespit etmek için X-ışını muayenesi gibi yıkıcı olmayan yöntemlerle doğrulanır. IATF 16949 ve ISO 9001 sertifikaları, üreticinin kaliteye bağlılığının önemli göstergeleridir ve süreçlerin standartlaştırılmış ve tekrarlanabilir olduğundan emin olur.

Öldürme dökme dişli kutusu kabukları için potansiyel bir tedarikçi değerlendirirken, kalite güvence programını değerlendirmek çok önemlidir. Önemli kriterler şunlardır:

- Sektör Sertifikaları: ISO 9001 veya otomotiv özel IATF 16949 gibi ilgili kalite yönetimi sertifikalarını arayın.

- Gelişmiş Denetim Teknolojisi: Koordinat Ölçme Makineleri (CMM), 3 boyutlu lazer tarayıcıları ve X-ışını denetim yetenekleri hakkında bilgi alın.

- Malzeme İzlenebilirliği: Üreticinin, hammaddelerin kaynağından bitmiş ürüne kadar izlenmesi için sağlam sistemlere sahip olmasını sağlamak.

- Süreç Kontrolü ve İzleme: Yetenekli bir tedarikçi, tutarlılığı sağlamak ve kusurları önlemek için matkap dökme sırasında önemli süreç parametrelerini sürekli olarak izleyecektir.

Sıkça Sorulan Sorular

1. Birinci sınıf. Değişiklik kutusu kabuğu için hangi malzeme kullanılır?

Modern döküm şanzıman karterleri için en yaygın malzeme ADC12 veya A380 gibi bir alüminyum alaşımdır. Alüminyum, mükemmel dayanım-ağırlık oranı, termal iletkenliği ve korozyon direnci nedeniyle tercih edilir. Tarihsel olarak dökme demir de yaygın olarak kullanılmıştır ve yüksek dayanımı ile sönümleme özellikleri nedeniyle bazı ağır hizmet uygulamalarında hâlâ kullanılmaktadır.

şanzıman karteri nedir?

Şanzıman karteri, dişliler, miller ve rulmanlar dahil olmak üzere bir şanzıman sisteminin iç bileşenlerini çevreleyen koruyucu bir gövdedir. Yapısal desteği sağlar, bileşenleri toz ve nem gibi dış etkenlerden korur ve sorunsuz çalışmayı sağlamak için gerekli olan yağlayıcıyı içeride tutar.

3. Die casting, CNC'ye göre daha ucuz mudur?

Büyük üretim hacimleri için döküm kalıplama, genellikle CNC işlemenin maliyetinden daha avantajlıdır. Döküm kalıplama, başlangıçta kalıp için yüksek yatırım maliyeti gerektirse de üretim başladıktan sonra hızlı çevrim süreleri nedeniyle parça başına maliyet çok düşük olur. CNC işleme, kurulum maliyetleri daha düşük olsa da parça başına maliyeti yüksektir ve bu nedenle prototipler ve küçük-orta ölçekli üretimler için daha uygundur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —