Otomotiv Parçaları için Pres Tonajının Hesaplanması: Mühendislik Kılavuzu

Özet

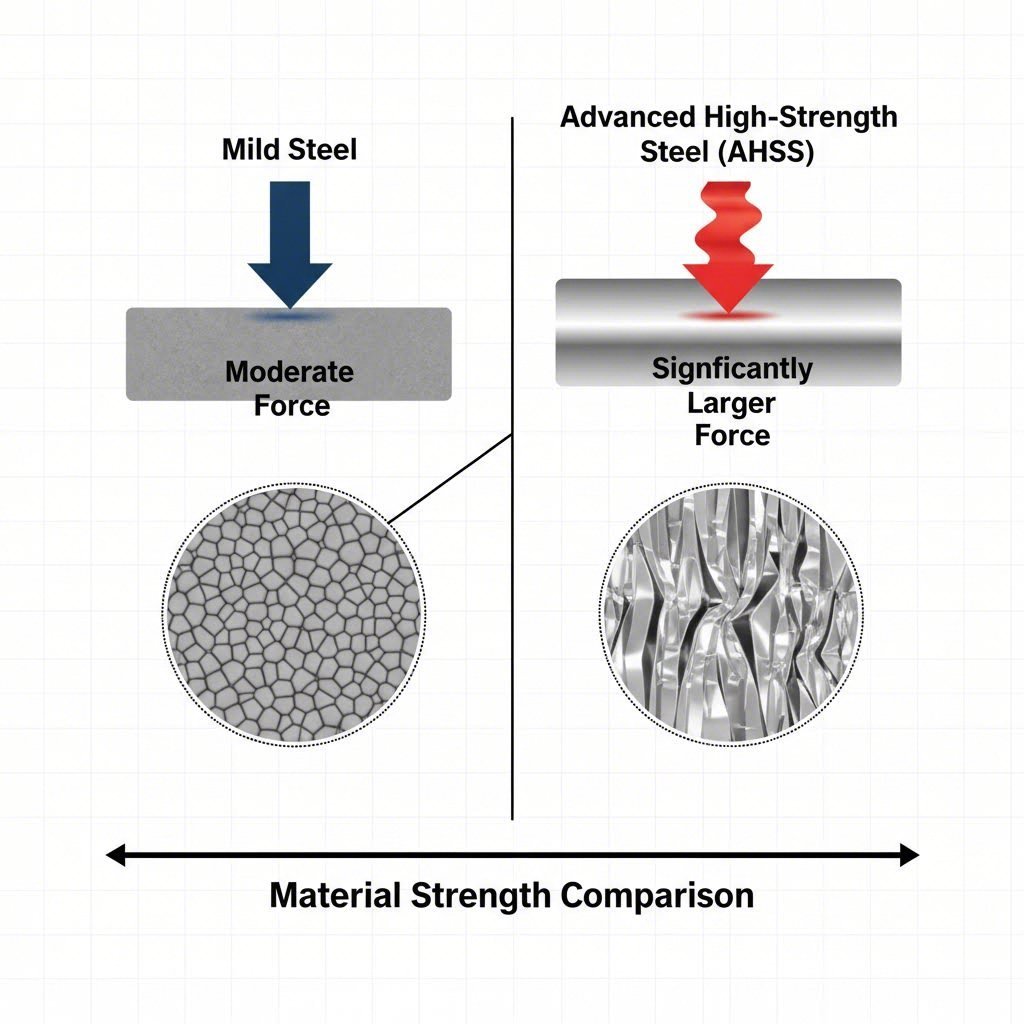

Doğru şekilde otomotiv parçaları için pres tonajının hesaplanması metal dövme ve enjeksiyon kalıplama için farklı yaklaşımlar gerektirir ve modern malzemeler için kritik bir uyarı içerir. Metal dövme işlemi için temel formül şudur: Tonaj = Çevre × Kalınlık × Kesme Mukavemeti ancak standart hesaplamalar, çekme mukavemetinin yüksek olduğu ve iş sertleşmesinin görüldüğü Gelişmiş Yüksek Mukavemetli Çelikler (AHSS) ile karşılaşıldığında tehlikeli şekilde yetersiz kalır ve bunlarda gerekli kuvvetin hafif çelüğe kıyasla 3-5 kat daha fazla olması mümkündür.

Enjeksiyon kalıplama uygulamaları için birincil formül Klip Force = İzdüşüm Alanı × Kısma Faktörü (genellikle duvar kalınlığına bağlı olarak 2–5 ton/in² arası). Mühendislik ekipleri yalnızca maksimum tonajı değil aynı zamanda derin çekmeli işlemlerde durmayı önlemek için presin enerji kapasitesi (kasnak enerjisi) değerini de doğrulamalıdır. Kalıp tasarımlarını nihai hâle getirmeden önce hesaplamaların Sonlu Elemanlar Analizi (FEA) ile teyit edilmesi her zaman gereklidir.

AHSS Paradigma Değişimi: Neden Eski Formüller Yetersiz Kalır

Otomobil sektöründe, yumuşak çelikten ileri yüksek dayanıklı çeliklere (AHSS) geçiş, 1980'lerin "parmak kuralları" hesaplamalarını modası geçmiş hale getirdi. Geleneksel kurallar (uzunluk × kalınlık × sabit gibi) genel bracketler için işe yararsa da, B sütunları veya şasi takviyeleri gibi modern otomotiv yapısal bileşenleri için ciddi güvenlik riskleri ortaya çıkar.

Çift Fazlı (DP) ve 3. Nesil çelikleri gibi AHSS sınıfları, artık düzenli olarak 1180 MPa'nın germe dayanıklılığını aşmaktadır. Bu, malzemeyi kesmek veya şekillendirmek için gerekli kuvvetin doğrusal olarak ölçeklenmediği bir "Çevirme Etkisi"ni tanıtır. AHSS Kılavuzu geleneksel tahminlerin genellikle gerekli tonlamayı hafife aldığı, bu da basın stendlerine veya büyük bir çerçeve hasarına yol açtığı konusunda uyarı yapın.

Ayrıca mühendisler de İşlemden dolayı sertleşme - Hayır. Nispeten tutarlı bir davranış sürdüren yumuşak çelikten farklı olarak, AHSS deforme edildiğinde önemli ölçüde güçlenir. 980 MPa'dan başlayan bir malzemenin verim gücü, şekillendirme sürecinde 100 MPa'dan fazla artabilir. Sonuç olarak, yalnızca malzemenin başlangıç özelliklerine dayanarak seçilen bir basınç, isimli en yüksek tonajı yeterli görünse bile, darbeyi tamamlamak için gerekli enerji eğrisinden sıklıkla yoksundur.

Bölüm 1: Metal damgalama tonlamasını hesaplamalar

Yapısal otomotiv parçaları için, doğru tonlama hesaplaması kesme ve germe başarısızlığının fiziği ile başlar. Hesaplama, işlemin kesme (boşaltma/çakma) veya şekillendirme (çizme/eğme) olup olmadığına bağlı olarak farklılık gösterir.

Temel formül: Blank ve Piercing

Yaprak metalden kesmek için gereken kuvveti hesaplamak için temel formül:

T = L × t × Ss

- T = Tonnage (gerekli güç)

- L = Kesimin toplam uzunluğu (perimetre)

- t = Malzeme Kalınlığı

- Ss = Malzemenin kesme dayanıklılığı

Önemli bir madde ayarlaması: Standart hafif çelik için, Kırma Gücü genellikle Çekim Gücünün% 80'i olarak tahmin edilir. Ancak, yüksek dayanıklı otomobil alaşımları için, fabrikanın sertifikasına bakmalısınız. Burada genel bir sabit kullanmak, baskı makinelerinin boyutlarının düşük olmasının en yaygın nedenidir.

Çıplaklık ve Güvenlik İçin Düzeltme

Kesme kuvveti denklemin sadece bir parçası. Eklemelisin. Çıkarma gücü sırtını geri çekmek için gereken kuvvet, sıfırdan sıkıca tutulan malzemeden çekilir. AHSS için, kesme kuvveti kesme kuvvetinin %20'sine ulaşabilir. Bu nedenle, toplam gerekli tonlama ($T_{total}$) genellikle şöyle hesaplanmalıdır:

$T_{total} = T_{cutting} imes 1.20$ (güvenlik ve çıkarma faktörü)

Üretimde Uygulanabilir Uygulamalar

Teorik hesaplamadan fiziksel üretime geçiyorken, ekipman kapasitesi sınırlayıcı faktör haline geliyor. Hızlı prototiplemeden seri üretime geçiş yapan üreticiler için, çeşitli baskı kapasiteleri olan bir ortak seçmek hayati önem taşır. Şirketler gibi Shaoyi Metal Technology otomobil kontrol kollarının ve alt çerçevelerinin yüksek kuvvet gereksinimlerini karşılamak için 600 tona kadar baskı kullanmak, teorik hesaplamaların IATF 16949 sertifikalı yürütme ile uyumlu olmasını sağlamak.

Bölüm 2: Enjeksiyon kalıplama sapı tonluğu

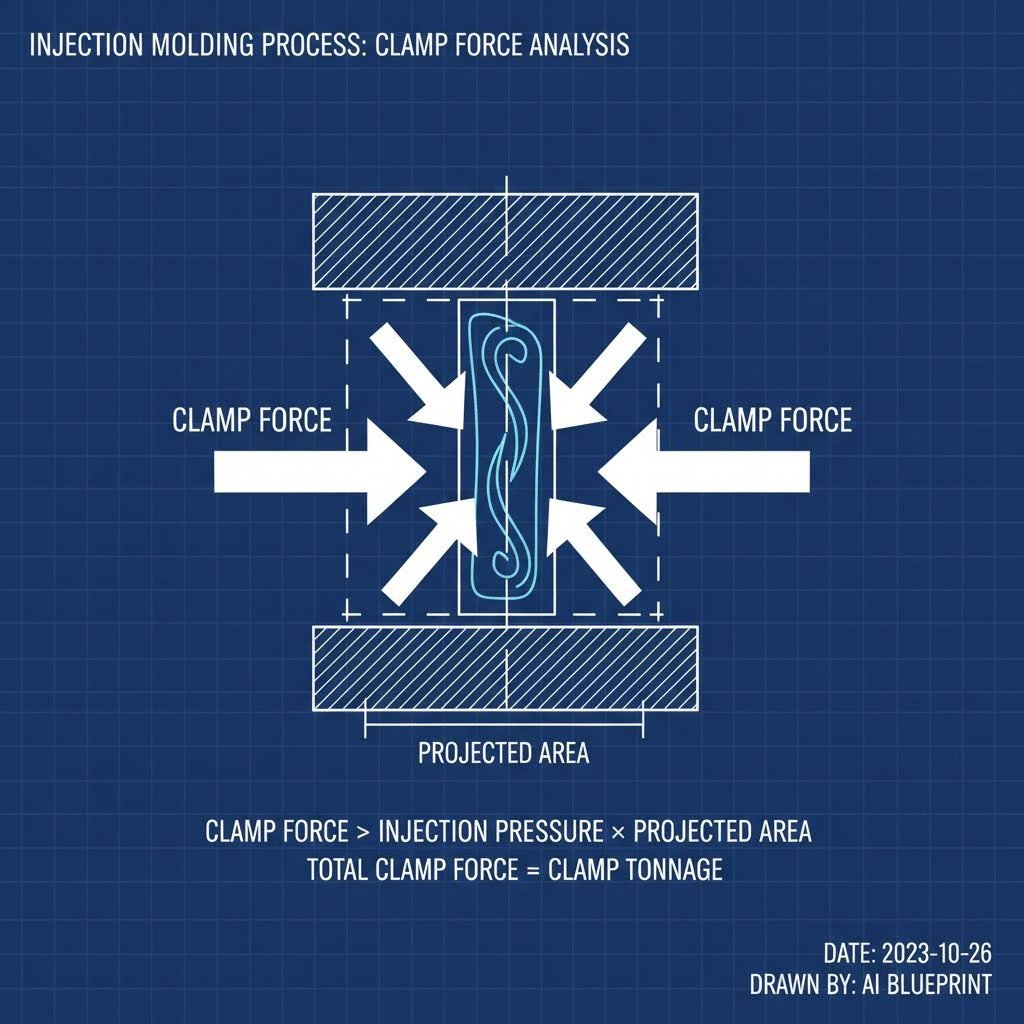

Metal damgalama şasi tartışmasına hakim olsa da, "otomotiv parçalarının" önemli bir kısmı enjeksiyon kalıplaması ile üretilen iç ve estetik bileşenleri içerir. Burada kritik ölçüm, Clamp Tonnage'dir. Kalıbı enjeksiyon basıncına karşı kapatmak için gereken kuvvet.

Tahmini Alan Formülü

Sıkıştırma kuvvetini tahmin etmek için endüstri standardı formülü şöyledir:

F = A × CF

- F = Klem kuvveti (ton)

- A = Toplam Tahmin Edilen Alan (Koşuyuşları da dahil)

- Cf. = Klem faktörü (ton/cm kare)

Otomobil Özellikleri: İnce Duvarlar ve Yüksek Akış

Standart tüketici plastikleri, santim kare başına 23 ton bir sıkıştırma faktörü kullanabilir. Bununla birlikte, tamponlar veya ince duvarlı enstrümant panelleri gibi otomobil parçaları, malzeme donmadan önce boşluğu doldurmak için genellikle daha yüksek enjeksiyon basıncı gerektirir. RJG Inc. bu zorlu uygulamalar için sık sık sıkma faktörünün arttırılması gerektiğini belirtir. 35 ton / santim kare - Hayır. Ek olarak, parlama önlemek için %10 güvenlik marjı eklenmeli ve basıncın mutlak sınırında değil de istikrarlı bir pencerede çalışmasını sağlamak gerekir.

Gelişmiş Boyutlandırma: Enerji vs. Zirve Tonnage

Otomobil basıncı seçiminde yaygın bir hata karışıklık yaratır Tonnage Rating i̇le Enerji kapasitesi - Hayır. 500 tonluk bir basın sadece darbe alt kısmına yakın 500 ton güç sağlayabilir (Bottom Dead Center). Otomobil parçanızın derin bir çekim gerektirdiği takdirde (örneğin, 4 inç derin bir yağ tenceresi), şekillendirme tabanın birkaç inç üzerinde başlar.

Bu yükseklikte, basının mekanik avantajı daha düşüktür ve mevcut tonlama önemli ölçüde "açıklanır". Daha da önemlisi, derin çekim, uçuş tekerleğinden çok fazla enerji tüketir. Eğer metal hareket ettirmek için gereken enerji, uçuş tekerleğinin depoladığı kinetik enerjiyi aşarsa, basın, toplama hacmi ne olursa olsun durur. İmalatçı "Tonlama eğrisinin" göz ardı edilmesinin otomobil damgalamalarında motor tükenmesinin ve debriyaj arızasının birincil nedeni olduğunu vurgular.

Ters Tonlama Tehlikesi

Yüksek gerginlik açısından boşaltma işlemleri, malzemenin kırılması sırasında anında muazzam enerji salıyor. Bu, "Dönüştürülmüş Tonaj" (veya snap-through) yaratır ve basın yapısı boyunca şok dalgaları gönderir. Standart baskı makineleri, kapasitesinin yaklaşık% 10'unun ters yüklerine katlanırken, AHSS kesimi% 20'den fazla ters yük oluşturabilir. Bu tekrarlanan şok yorgunluğu basın çerçevelerini yırtıyor ve hassas elektronikleri yok ediyor. Bu riski azaltmak için genellikle hidrolik damperler veya özel servo baskı makineleri gereklidir.

Simülasyonun Rolü (AutoForm/FEA)

İş sertleştirme değişkenleri, sürtünme katsayıları ve karmaşık geometri nedeniyle, manuel el hesaplamaları nihai özellikler değil tahminler olarak görülmelidir. Önde gelen otomotiv tedarikçileri, son basın seçimi için AutoForm gibi bitişli eleman analizi (FEA) yazılımının kullanılmasını zorunlu kılıyor.

Simülasyon, formüllerin kaçırdığı bilgiler sağlar, örneğin:

- Aktif Bağlayıcı Güçleri: Çekim sırasında levhayı yerinde tutmak için gereken değişken kuvvet.

- Yerel sertleşme haritaları: Materyanın formlaşması sırasında çıkış gücünün tam olarak nerede artdığını görselleştirmek.

- Sürtünme Evrimi: Yağ maddesinin bozulması, orta çekişlerde tonlama gereksinimlerini nasıl etkiler?

Göre Ştamplama Simülasyonu , süreci dijital olarak doğrulamak, fiziksel denemeler sırasında "kalıp çökmesi"nin aşırı maliyetlerini önler. Teklif amaçlı işlemler için, malzeme parti varyasyonlarını hesaba katmak üzere her zaman simülasyon sonuçlarının üst sınırını kullanın.

Tonaj Hesaplamasında Mühendislik Bütünlüğü

Otomotiv parçaları için pres tonajını hesaplarken hata payı artık yok olmuştur. Yüksek dayanımlı alaşımların kullanılmasıyla, presin küçük kapasiteli seçilmesi artık küçük bir verimlilik sorunu değil; makine ve güvenlik açısından yıkıcı bir risk haline gelmiştir. Mühendislerin statik formüllerin ötesine geçerek malzeme davranışını, enerji eğrilerini ve simülasyon verilerini dinamik olarak anlaması gerekir.

Zirve yük ile enerji kapasitesi arasında kesin bir ayrım yaparak ve sonuçları FEA ile doğrulayarak üreticiler varlıklarını koruyabilir ve kusursuz bileşenlerin teslimatını sağlayabilir. Bu yüksek riskli ortamda hassasiyet sadece bir hedef değil; tek operasyonel standarttır.

Sıkça Sorulan Sorular

hidrolik ve mekanik pres tonajı arasındaki fark nedir?

Hidrolik presler, strokun herhangi bir noktasında tam derecelendirilmiş tonajı sağlayabilir ve bu nedenle erken aşamada kuvvet gerektiren derin çekme işlemleri için idealdir. Mekanik presler yalnızca strokun en alt kısmında (Alt Ölü Nokta) tam tonajı sağlayabilir ve daha yüksek konumlarda volan enerjisiyle sınırlıdır.

malzeme kalınlığı tonaj hesaplamasını nasıl etkiler?

Boşaltma işlemlerinde tonaj, malzeme kalınlığıyla doğrudan orantılıdır. Kalınlığın iki katına çıkması, gerekli kuvvetin de iki katına çıkmasına neden olur. Ancak bükme ve şekillendirmede kalınlık, kuvveti üstel olarak artırır ve yükü yönetmek için genellikle kalıp açıklığı genişliğinin ayarlanması gerekir.

pres tonajı için neden bir güvenlik payı gereklidir?

Malzeme varyasyonlarını (tesisten gelen daha kalın partiler gibi), takım aşınmasını (körelmiş matkaplar daha fazla kuvvet gerektirir) dikkate almak ve presin maksimum kapasitede çalışmasını önlemek için %20'lik bir güvenlik payı önerilir; çünkü bu, şasi ve tahrik sistemindeki aşınmayı hızlandırır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —