İlerleyen Kalıpta Besleme Hatalarının Giderilmesi: 4 Temel Neden

Özet

Acil teşhis önceliği: Rehber rayları veya sensörleri ayarlamadan önce, kontrol pilot serbest bırakma zamanlaması - Hayır. Endüstri verileri, açıklanamayan hastalıkların %90'ından fazlasının gelişen ölçeksiz beslenme uygun olmayan besin serbest bırakma kalibrasyonundan kaynaklanır.

Sorun giderme bu hiyerarşiyi takip etmelidir: Öncelikle, pilot iğneler şerit içine girdiğinde tam olarak besleme rulolarının açılmasını sağlamak için baskıyı inçleyin. İkincisi, besleme hattı yüksekliği ve bağlanmayı önlemek için ölçeklenme. Üçüncüsü, maddi konular için kontrol bobin kamburu - Hayır. Son olarak, fiziksel engeller için denetleyin. parça Çekilmesi ya da yapışkan yağlama. Pilot serbest bırakma zamanlamasına bakmak konumlandırma hatalarının büyük çoğunluğunu çözer.

Tanısal Aşama 1: Pilot Serbest bırakma Zamanlamanın Kritikliği

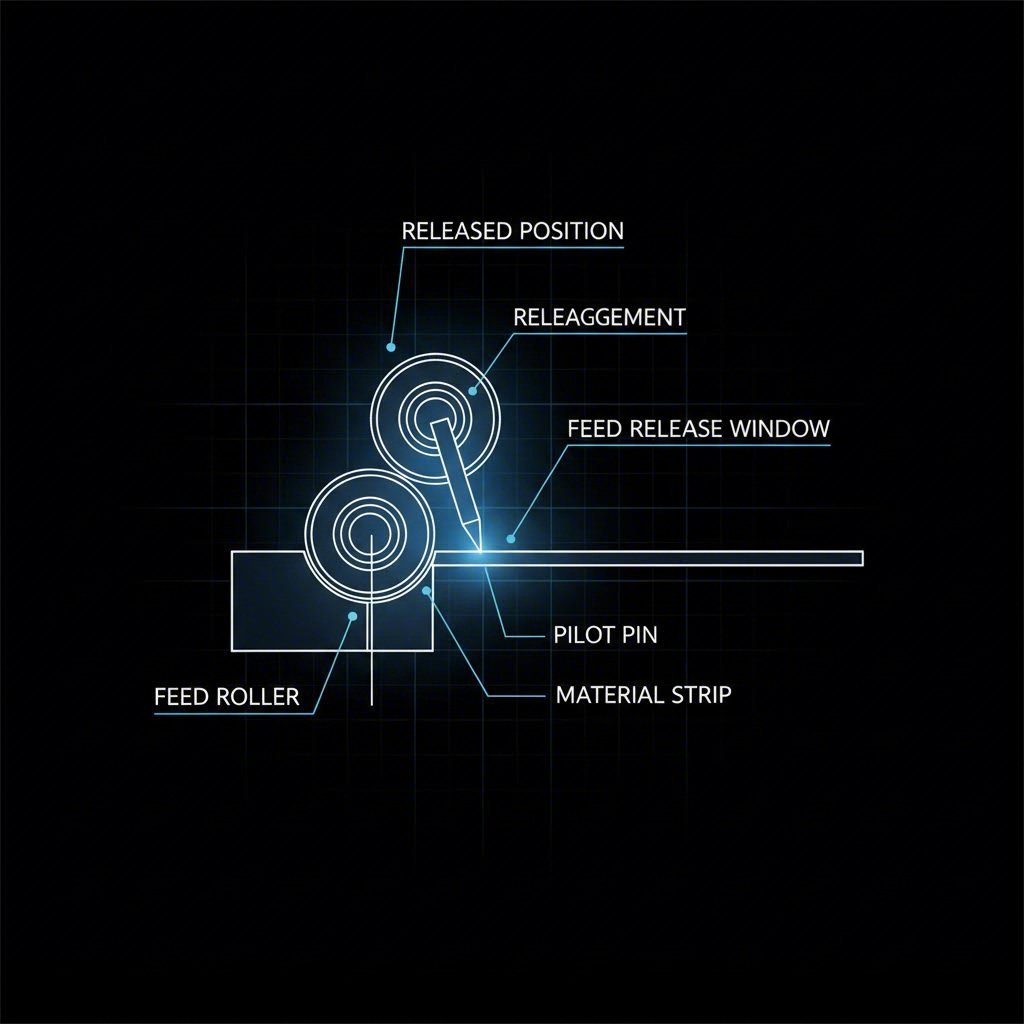

Dökme hataları hiyerarşisinde, pilot serbest bırakma (veya besin salınımı) mekanizması en sık suçlu. Mekanik mantık basit ama acımasızdır: sarmal besleyici malzemeyi bir ilerleme ile ileriye hareket ettirir, ancak ölçeklerin pilot iğneleri nihai mikro hizalama için sorumludur. Bu teslim hatasız gerçekleşmek için, besleme silindirleri şeridi açmak gerekir tam o anda pilot iğneleri malzemeyi bağlar.

Eğer besin çok erken açılırsa, besin ağırlığı alım döngüsü (besleyici ile bobin arasında kalan bol malzeme), pilotlar malzemeyi sabitlemeden önce şeridi pozisyonundan çıkaran bir geriye doğru gerilim oluşturur. Bu durum genellikle tutarsız hat aralığı veya kısa beslemeler şeklinde kendini gösterir. Tersine, rulolar çok geç açılırsa, konik uçlu pilot pimleri şeridi hizalamaya zorlarken şerit hâlâ sert şekilde sıkılmış durumdadır. Besleyicinin freni ile pilotun yerleştirme kuvveti arasındaki bu mücadele bükülmüş şeritlere, uzamış pilot deliklerine ve kırık pilot uçlarına neden olur.

Bırakma Noktasını Ayarlama Prosedürü:

- Presi aşağı doğru küçük adımlarla hareket ettirin yavaşça pilot pimlerin mermi burunlu uçlarının sadece şerit malzeme içine girmeye başladığı noktaya kadar.

- Tam olarak bu noktada, besleme ruloları serbest bırakılmalıdır (açılmalıdır).

- Presi alt ölü noktaya (180 derece) ve ardından dönüş strokuna kadar küçük adımlarla hareket ettirmeye devam edin. Rulolar, kalıbın kapanıp açılması sırasında şeridin serbestçe hareket edebilmesi için bu sürenin tamamı boyunca açık kalmalıdır.

- Roller, bantı pilotların tamamen çekilmesinden ve bantın besleme hattı yüksekliğine döndüğünden sonra tekrar sıkıştırmalıdır.

Bu serbest yüzme penceresi müzakere edilemez. Önemli bir kaldırma gücü olan matrikler için (derin çekilen parçalar üretenler gibi), zamanlama, kaldırıcı çubukların dikey yolculuğunu hesaba katmalıdır. Eğer bant hala yükseltilmişken makaralar sıkıştırılırsa, malzeme besleme hattına yerleştikçe geri çekilir ve bir sonraki darbeye yanlış beslenme garanti edilir.

Tanısal aşama 2: Besleme hattı yüksekliği ve ölçeklenme hizası

Zamanlama doğrulandıktan sonra, izole edilecek bir sonraki değişken beslenmenin geometrisidir. Matre ayarının temel bir kuralı, malzemenin matre yüzüne paralel olarak aletin içine girmesi gerektiğidir. Eğer besleme hattı yüksekliği yanlış ayarlanırsa, bir inçin bir kısmı bile, itme kuvvetine açısal bir vektör getirir. Şerit pürüzsüz kaymak yerine, aşağıya veya yukarıya doğru kılavuzlara sürüklenir ve sürtünmeye, bükülmeye ve sonunda bağlanmaya neden olur.

Besleme Tablosu Hizalama Kontrol Listesi:

- Dikey Yükseklik: Bantın alt kısmı besleyiciyi terk ederken, ölçekleme cihazının besleme seviyesinin (artıcıların veya aşınma plakalarının üst kısmı) yüksekliğine uygun olmalıdır.

- Paralelizm: Besleyici merkez çizgisi matkap merkez çizgisi ile mükemmel paralel olmalıdır. Yanlış hizalama, pilot iğneleri yan yüklenmeye neden olur ve erken bükülmelerine veya eskisinden daha fazla yıpranmalarına neden olur.

- Öldürme Anahtarları: Matrisin hizalama için sadece sıkıştırıcılara güvenmeyin. Değerli makineli öldürme anahtarları altyapının basınç yatağı ve besleyici ile matematiksel olarak paralel olmasını sağlamak için destek plaka yuvalarında.

Derin çekme içeren uygulamalarda zorluk artar. Şerit kalıp yüzeyinden kaldırılarak ilerletilmek üzere yukarı alındığında, sabit besleyici ile yükseltilmiş şerit arasındaki açı değişir. Eğer besleyici kalıba çok yakınsa bu açı dikleşir ve malzemede kıvrılma meydana gelir. Besleyici ile kalıp arasındaki mesafenin artırılması ya da yüksekliği ayarlanabilir bir besleme masasının kullanılması, bu açısal gerilmeyi azaltarak şeridin liftlerde kilitlenmesini önleyebilir.

Tanı Aşaması 3: Malzeme ve Şerit Sorunları (Kambur Eğrilik & Taşıyıcı)

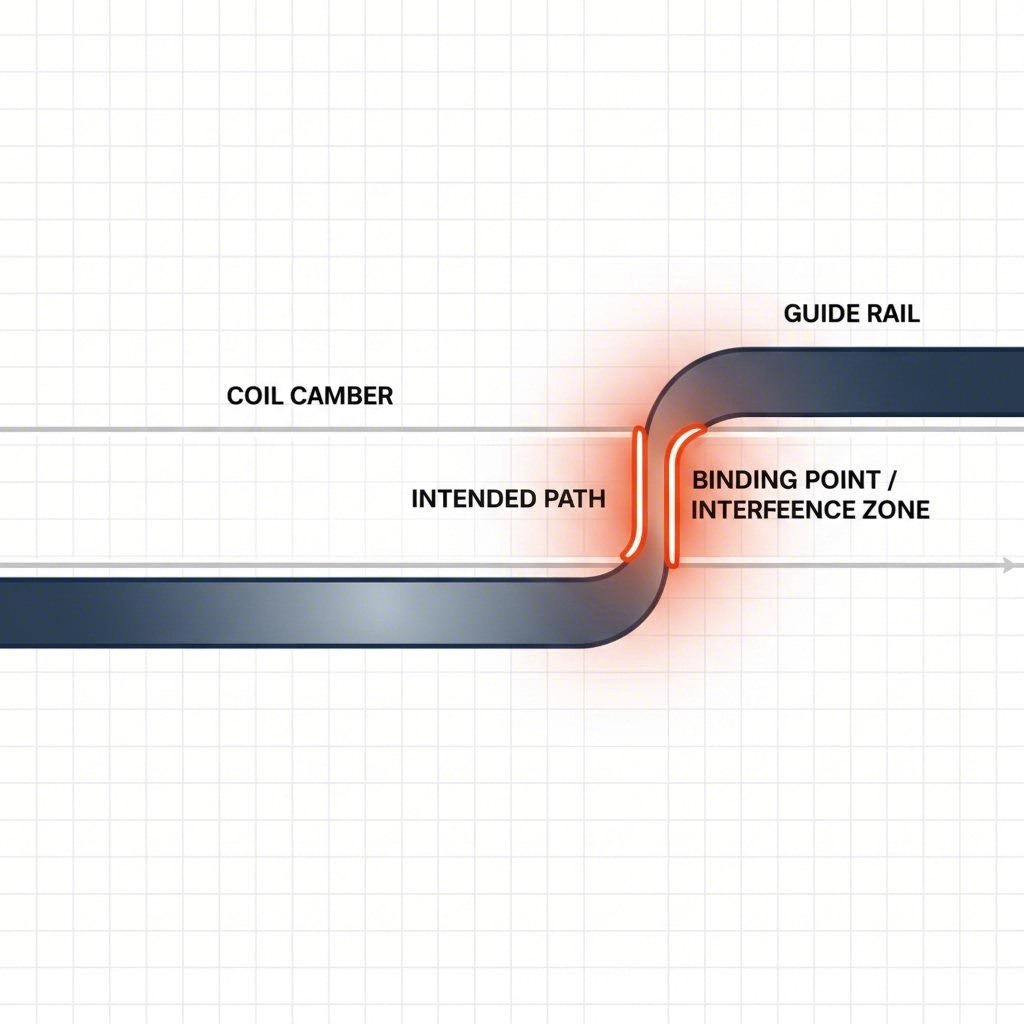

Bazen araç ve besleyici mükemmeldir ancak ham madde uygun değildir. Bobin kamburu , sıklıkla "orak büküm" olarak adlandırılır ve yarma işlemi sırasında bobin stok kenarlarında oluşan eğriliği ifade eder. Kamburlu bir şerit sert, paralel rehber rayların içinden zorlandığında bir kama gibi davranır. Sonunda eğrilik, şeridin bir rayın içine sıkışmasına neden olur ve şeridin ileri durdurmaya ulaşmasını engeller.

Yaygın bir hata, stok kılavuzlarını çok sıkı ayarlamaktır. Operatörler genellikle bantı düzleştirmek için kılavuzları sıkıştırırlar. Bununla birlikte, rehber raylar sadece şeridi pilot iğnelerinin yakalama aralığı içinde getirmek için tasarlanmıştır. Camber'ı düzeltemezler. Eğer bağlandığını görürsen, giriş kılavuzlarını biraz gevşet ki pilotlar son kayıtlarını yapabilsinler. Eğer camber şiddetli ise (ASTM özelliklerinin dışında), kök nedeni düzleyici ayarları veya kesme satıcısı ile yatar, matris değil.

Taşıyıcı şeridi bütünlüğü: Gelişen ölümlerde, taşıyıcı ağ bu parçaları taşıyan iskelet. Taşıyıcı çok zayıf veya dar tasarlanmışsa, besleyici itme, özellikle de şerit direnişle karşılaşırsa, kemerlenmesine neden olabilir. Taşıyıcıyı, besleme kuvvetinin malzeme şeridin sütun sertliğini aştığını gösteren bir krimp veya akordeon benzeri hasar için kontrol edin.

Tanısal 4. Aşama: Engeller ve Mekanik Müdahaleler

Yanlış beslemelerin son kategorisi, takımın içindeki fiziksel tıkanmalardır. Parça Çekilmesi delinmiş hurda parçasının (slug) matris yüzüne yapıştığı ve die button'dan geriye doğru çıkarıldığı durum, tanınmış bir neden olarak karşımıza çıkar. Bu parça şeridin yüzeyine düşerse, malzemenin ilerlemesini engeller veya çift metal çarpışmasına neden olur.

Yaygın Tıkanma Nedenleri:

- Manyetizma: Takım çeliğinde kalan artı manyetizma, hurda parçalarını veya talaşları tutabilir. Matris setinin manyetik özelliğini kaybetmesi standart bakım işlemidir.

- Yağlama Viskozitesi: Çok yapışkan (yüksek viskoziteli) yağ, hurda parçalarının matrise yapışmasına neden olan bir emme etkisi yaratabilir. Buna karşılık, çok ince yağ pilot pimlerinin aşınmasını önlemek için yeterli korumayı sunmayabilir.

- Pürüzler: Taşıyıcı şeritte büyük bir çapak, bir kaldırıcıya veya kılavuz rayına takılarak beslemeyi anında durdurabilir.

Yüksek hacimli üretimde malzeme tutarlılığı veya kalıp aşınması ile ilgili kronik sorunlarla karşılaşıldığında, çözüm genellikle imalat stratejisinin kendisine yeniden dönülmesini gerektirir. IATF 16949 uyumu gerektiren otomotiv bileşenleri için Shaoyi Metal Technology gibi bir uzmanla iş birliği yapmak, prototipleme ile seri üretim arasındaki farkı kapatmada yardımcı olabilir. 600 tona kadar pres tonajlarını yönetebilme ve hassas kontrol kolları veya alt çerçeveler üzerinde çalışabilme kabiliyeti sayesinde, malzeme işleme ve kalıp bakımı gibi temel süreç değişkenlerinin, bunlar durma süresine dönüşmeden önce stabilize edilmesini sağlar.

Sonuç olarak, yanlış besleme bir belirtidir, hastalık değil. Zamanlama, hizalama, malzeme doğruluğu ve fiziksel boşluk gibi unsurları sistematik olarak kontrol ederek şeridin ileri hareket etmesini engelleyen mekanik gerçeği belirleyebilirsiniz.

SSS: İlerlemeli Kalıp Sorun Giderme

1. Pilot salım zamanım geç mi ayarlanmış, nasıl anlarım?

Eğer pilot salım zamanı çok geçe ayarlanmışsa, genellikle uzamış pilot delikleri görürsünüz - Çizgi. Bu, besleyici hala malzemeyi sıkıştırırken pilot iğnesi delik kenarına doğru sürüklendiği için olur. Ayrıca, bant yerine zorlandığında belirgin bir "sıkışma" sesi duyabilir veya pilot uçlarının erken aşıntısını fark edebilirsiniz.

2. Bir şey. İdeal besleme hattı yüksekliği nedir?

Besleme hattı yüksekliği, malzemenin kalıbın içine doğru tam olarak yatay olarak girmesi ve kaldırıcıların veya kalıbın yüzünün seviyesine (araç tasarımına bağlı olarak) uyması için ayarlanmalıdır. İyi bir kural, şeritin girerken rehber rayların altına veya üstüne dokunmadığından emin olmaktır. Dikey boşluğun ortasında "uçmalı".

3. Bir şey. Pilotlar basıncını arttırmak yanlış beslemeyi düzeltebilir mi?

Hayır. Pilotlara veya liftlere gelen yay basıncını artırmak, besleme hatasını nadiren düzeltir ve genellikle temel sorunu gizler. Şerit doğru konumlanmıyorsa sorun neredeyse her zaman zamanlama (bırakma) ya da geometrik (kılavuzluk) kaynaklıdır. Basıncı artırmak, muhtemelen sadece pilotların şeridin içinden geçmesine veya taşıyıcı web'in burkulmasına neden olur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —