Sac Presleme İçin Pres Stroku Seçimi: Hız, Tork ve Fizik

Özet

Doğru pres stroku seçmek, arasında bir uzlaşma gerektirir üretkenlik (SPM) ve proses uygunluğu . İçin kesme, delme ve yüksek hızlı işlemler , çarpma hızını en aza indirmek, takım ömrünü uzatmak ve dakikadaki strok sayısını maksimize etmek için mümkün olan en kısa stroku (tipik olarak 0,5 ile 1,5 inç arası) seçin. Kısa bir strok, kolaçanın kat ettiği mesafeyi azaltarak, darbe noktasındaki kaydırma hızını artırmadan daha hızlı çevrim sürelerine olanak tanır.

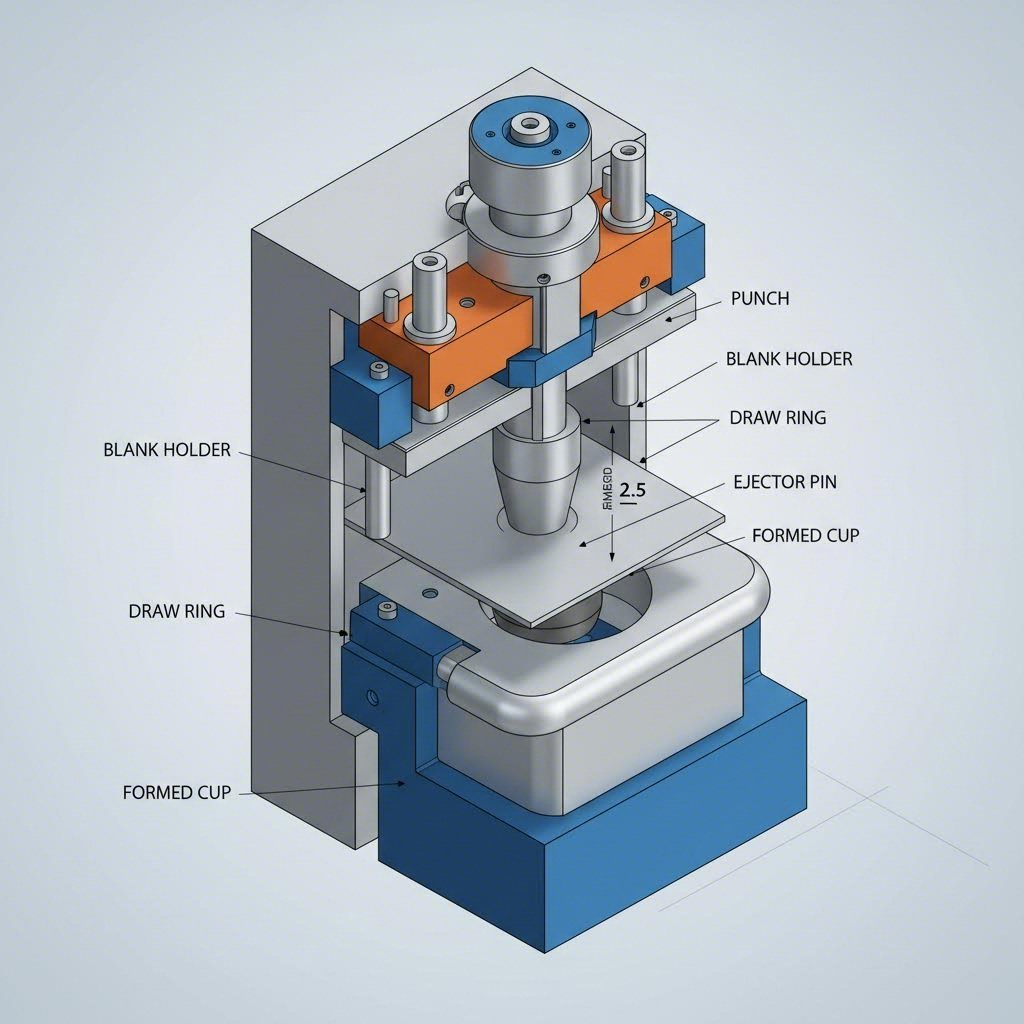

Için derin çekme ve karmaşık şekillendirme , strok uzunluğu parça temizliği tarafından belirlenir. Sektör standardı, parçanın çıkarılması ve malzeme beslemesi için yeterli alan sağlamak adına en az bitmiş parçanın yüksekliğinin 2,5 katı kadar bir strok uzunluğudur. Bu temizlik alanının sağlanması ihmal edilirse, çarpışma riski ve otomatik beslemede hata oluşur. Mühendisler, besleyicinin şeridi ilerletebileceği döngüdeki mevcut zaman olan "besleme penceresini" hesaplamalıdır ve bu strok uzunluğu ile SPM arttıkça kritik derecede kısalır.

Temeller: Strok vs. Kapalı Yükseklik ve Krank Hareketi

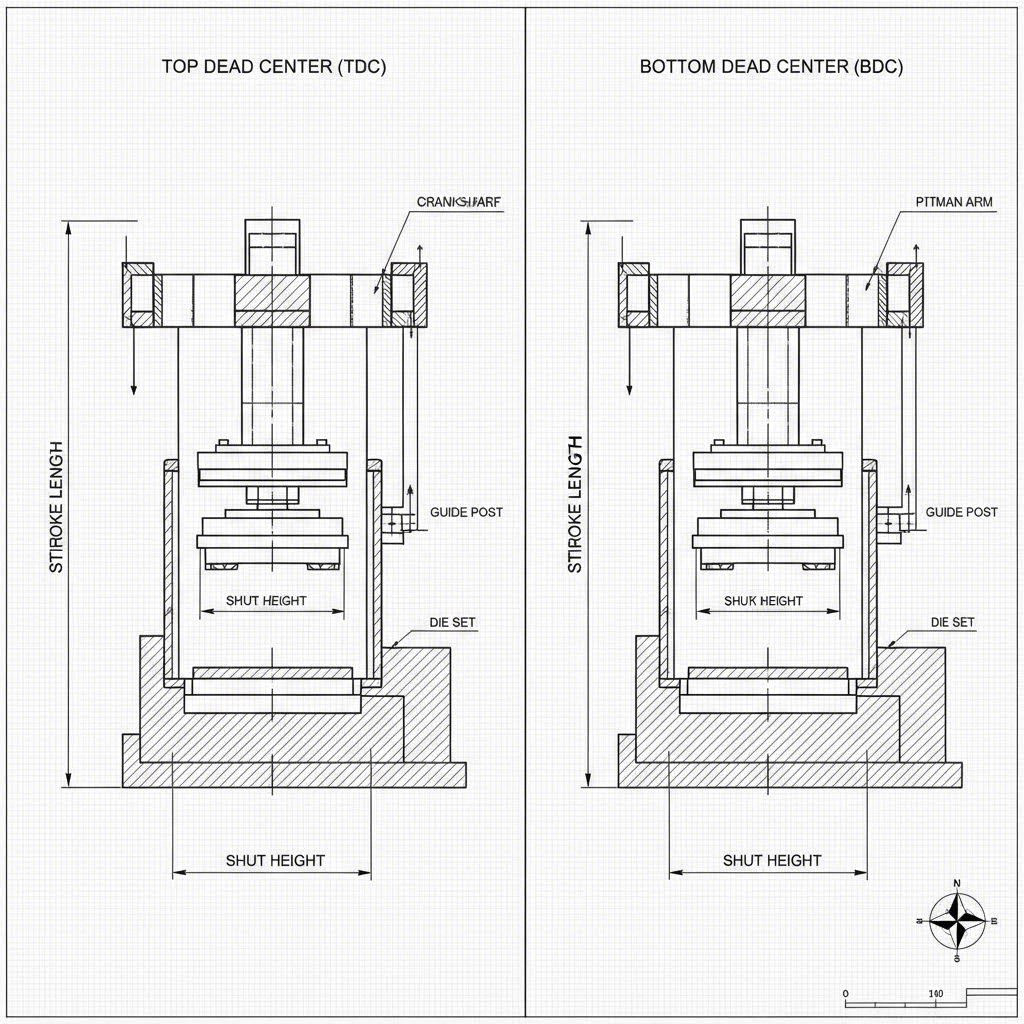

Spesifikasyonları seçmeden önce, ekipman spesifikasyonu sırasında sıkça karıştırılan pres stroku ve kapalı yükseklik ile arasında ayrım yapmak çok önemlidir. Pres stroku kaydırıcının Üst Ölü Nokta'dan (TDC) Alt Ölü Nokta'ya (BDC) kadar kat ettiği toplam dikey mesafedir. Bu mesafe, makinenin krank mili geometrisine bağlı sabit bir özelliktir (mekanik preslerde) veya programlanabilir bir değişkendir (servo/hidrolik preslerde).

Kapalı yükseklik buna karşılık, strok BDC konumundayken kaydırıcın alt kısmıyla dayama plakasının üstü arasındaki mesafadır. Kapalı yükseklik, presin kullanabileceği maksimum kalıp yüksekliğini belirler, buna karşılık strok uzunluğu şekillendirme sürecinin dinamik hareketini belirler.

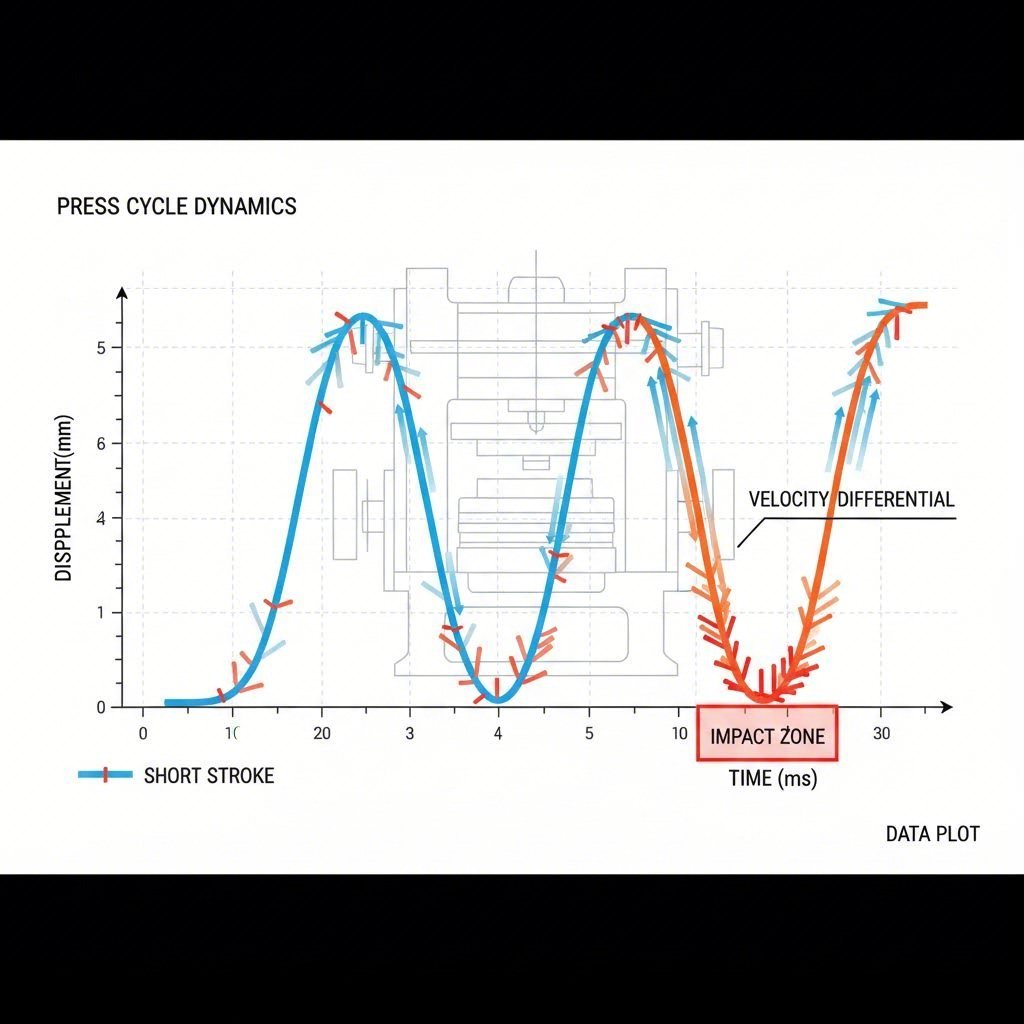

Anlamak sinüs dalgası hareketi mekanik bir pres için strok seçiminde temeldir. Standart bir krank preste, kaydırıcı sabit bir hızla hareket etmez. TDC'de hareketsizlikten başlar, 90 derece konumda (strok ortası) maksimum hıza ulaşır ve BDC'de sıfıra yavaşlar. Bu fiziksel profil, şu anlama gelir: vuruş uzunluğu, darbe hızını doğrudan belirler . Daha uzun bir vuruş, aynı sürede daha büyük mesafeyi kat etmek için baskı plakasının orta noktada daha hızlı hareket etmesine neden olur ve bu da temas anında kalıba aktarılan kinetik enerjiyi önemli ölçüde artırır.

Kısa Vuruşların Avantajı: Kesme ve Yüksek Hızlı Verimlilik

Düz parçalar, ardışık kalıplar veya basit kesme işlemleri içeren işlemler için mühendislik görüşü açıktır: mümkün olan en kısa vuruşu kullanın . Vuruş uzunluğunun azaltılması, yatırım getirisi (ROI) ve genel ekipman verimliliği (OEE) üzerinde doğrudan etkisi olan üç kritik mühendislik avantajı sağlar.

1. Düşük Darbe Hızı ve Kalıp Aşınmasında Azalma

Kalıp ömrü genellikle punçun malzemeyle temas ettiği andaki hız tarafından belirlenir. Yüksek darbe hızları, erken çatlama ve punç yorulmasına neden olan aşırı ısı ve şok dalgaları oluşturur. Vuruş uzunluğunun azaltılmasıyla kaydırıcının temas anındaki hızı etkin bir şekilde düşürülür.

Veriler, darbe uzunluğunu yarıya düşürmenin çarpma hızını yaklaşık olarak azaltabileceğini göstermektedir. 28%- Hayır. Örneğin, 40 mm vuruşla çalışan bir basın malzemeye 25 mm / saniye hızında çarpabilirken, aynı SPM'de 20 mm vuruş sadece 18 mm / saniye hızında çarpabilir. Bu azaltma, yumrukların şok yükünü önemli ölçüde düşürür ve keskinleştirme arasındaki aralıkları önemli ölçüde uzatır.

2. Bir şey. Üretim Hızının Artması (SPM)

Daha kısa darbe, alet veya besleme ekipmanlarının kritik hız sınırlarını aşmadan daha yüksek Dakikada darbe (SPM) sağlar. Eğer ram çekişini 1.0 inçten 0.5 inçe düşürürseniz, teorik olarak basın SPM'sini ikiye katlayabilirken aynı kayma hızı profilini koruyabilirsiniz. Bu, elektrik terminallerinin ve motor laminatlarının yüksek hızlı damgalama için ana sürücüdür.

3. Bir şey. Optimize Eğitim Pencereleri

Yüksek hızlı damgalama işleminde, sınırlayıcı faktör genellikle basın değil, besleyici. Şerit sadece delikler malzemeden temiz olduğunda ilerleme göstermelidir ("eğitim penceresi"). Daha kısa bir darbe, beslenme için kullanılabilen devrecik döngüsünün kısmını en üst düzeye çıkarır. Kısa bir darbeyle, yumruklar, yukarı doğru daha hızlı bir şekilde malzemeyi temizler ve daha sonra aşağı doğru girer, bu da servo besleyicinin malzemeyi endekslemesi için daha geniş bir krank açısı penceresi sağlar (örneğin 270 °'dan 90 °'ya kadar).

Uzun Çizimler: Derin Çizim ve Karmaşık Kalıplama

Kısa vuruşlar hız sağlarken, derin çizim uygulamaları için fiziksel olarak imkansızdır. Burada, vuruş uzunluğu pazarlık edilemez ve parçanın fiziksel boyutları ve şekillendirme sürecinin termodinamikleri tarafından yönetilir.

2.5x açıklama kuralı

Derin çekilen parçalar (kupalar, kutular, korumalar) için, birincil kısıtlama parça çıkarılmasıdır. Bitmiş parçanı mattan kaldırıp transfer sistemini temizlemek için yeterince dikey alana ihtiyacınız var. Standart kural şu:

Çarpım uzunluğu ≥ 2,5 × bitmiş parça yüksekliği

Örneğin, 4 inç uzunluğunda bir içecek kutuyu çiziyorsanız, genellikle en az 10 inçlik bir darbe gerektirir. Bu, parçanın kendisinin 4 inç'ini, çıkarma kaldırma gücünü ve aktarma kolunun veya besleyicinin parçayı çarpışma olmadan dışarıya taşıması için gerekli boşluğu oluşturur.

Enerji ve Döner Erişilebilirliği

Derin çekim, kaymanın BDC'ye ulaşmasından çok önce, darbeye daha yüksek bir şekilde sürdürülebilir tonaj gerektirir. Mekanik baskı makineleri sadece alt kısmına yakın (tipik olarak BDC'nin üzerinde 30°) tam tonluk için nominaldir. Daha uzun bir darbe, ilk temas noktasında mevcut tonlamayı potansiyel olarak azaltarak tork eğrisini değiştirir. Uzun vuruşlu baskı makinesi seçerken, mühendisler çizim için döner değerlendirme eğrisi basınçın BDC'nin üzerinde bir santim yüksekliğinde çekmeye başlamak için yeterli enerjiye (kuyruk kapasitesine) ve tork'a sahip olmasını sağlamak.

Optimal Yük Uzunluğunu Hesaplamak

Kesin vuruşu seçmek, besleme süresini, parça geometrisini ve baskı hızını göz önünde bulunduran bir hesaplama matrisini içerir. Specifikasyonu belirlemek için aşağıdaki mantık akışını kullanın:

- Adım 1: En az boşluğu belirleyin. Düz parçalar için, bu sadece pilotları temizlemek için gerekli olan bant kaldırıcıdır. Kalıplaşmış parçalar için 2,5x yükseklik kuralını uygulayın.

-

Adım 2: Besleme Penceresi Gereksinimlerini Hesaplayın. Malzemeyi bağlayan alet tarafından, devre döngüsünün kaç dereceyi engellediğini belirleyin.

FORMÜL: Blokluk açısı = 2 × arksin (( (Tırmanma Derinliği + Açıklık) / (Yükleme / 2) ). - Adım 3: Besleme hızını değerlendirin. Eğer kalan "açık" açı, besleyicinizin istenen SPM'de pitch uzunluğunu indekslemesi için yeterli değilse, çarpıyı artırmalısınız (pencereyi genişletmek için) veya daha hızlı bir servo besleyicine yükseltmelisiniz.

- Adım 4: Hız sınırlarını kontrol edin. Önerilen darbe ve SPM'de çarpma hızını hesaplayın. Eğer alet çeliklerinin önerilen sınırlarını aşarsa (genellikle malzeme türüne ve kalınlığına bağlı olarak), vuruşu veya SPM'yi azaltmalısınız.

Çok esneklik gerektiren üreticiler içinTam olarak otomotiv Tier 1 tedarikçileri hem düz destekler hem de derin çekim korumaları üretenler için servo Presler ya da hidrolik baskı makineleri genellikle üstün seçimdir. Bu makineler, programlanabilir darbe profillerini sağlar, aynı ekipmanda çizim için "kısa darbe" modunu ve "uzun darbe" modunu sağlar.

Operasyonel Karşılaştırmalar: Hız, Enerji ve Bakım

Pres stroku uzunluğunun seçilmesi, bakım ve işletme maliyetleri açısından uzun vadeli etkiler doğurur. Kısa stroklu işler için uzun stroklu bir pres çalıştırmak (örneğin, 10 inç stroklu bir pres ile düz rondelaların delinmesi) yaygın ancak maliyetli bir hatadır. Fazladan kayar hareket gereksiz sürtünmeye neden olur, volan enerjisini israf eder ve presin potansiyeline göre daha yavaş çalışmasına zorlar.

| Özellik | Kısa yol | Uzun yol |

|---|---|---|

| Ana Uygulama | Delme, Kuprama, Yüksek Hızlı Lamine Etme | Derin Çekme, Derin Bükme, Kenar Kesme |

| Darbe Hızı | Düşük (Daha İyi Takım Ömrü) | Yüksek (Daha Yüksek Takım Aşınması) |

| SPM Potansiyeli | Yüksek (Azami Verimlilik) | Düşük (Hızla Sınırlı) |

| Enerji Tüketimi | Verimli (Daha Az Hareket) | Yüksek (Fazla Hareket) |

Ayrıca, strok uzunluğu arttıkça pres hizalamasını korumak kritik hale gelir. Özellikle yük merkez dışıysa, uzun stroklu işlemlerde kızaklardaki yanal itme kuvvetleri artar. Uzun stroklu makineler için kızakların ve yağlama sisteminin düzenli bakımı zorunludur.

Bu karmaşık dengelemelerle başa çıkmak zorunda olan otomotiv üreticileri için, özel bir imalatçıyla iş birliği yapmak, ekipman uyumsuzluğu risklerini azaltmada sıklıkla etkili olabilir. Şirketler gibi Shaoyi Metal Technology kontrol kolları ve alt şaseler gibi IATF 16949 sertifikalı bileşenleri, özel uzun stroklu makinelerde iç yatırıma gerek kalmadan, 600 tona kadar gelişmiş pres kapasitelerinden yararlanarak üretir.

Sıkça Sorulan Sorular

1. Pres hızını verimliliğe göre mi yoksa bakıma göre mi seçmeliyiz?

Üretkenlik (SPM) hedef olsa da, bakım sınırları belirlemelidir. Presi kalıp veya besleme sisteminin taşıyabileceği hızın üzerinde çalıştırmak, mikro duruşlara, yanlış beslemelere ve OEE'yi yok eden kırılmalara neden olur. Sık arızalarla %100 hızda çalışmaktansa, tutarlı bir şekilde maksimum hızın %80'inde çalışmak daha iyidir.

2. Pres stroku ile kapalı yükseklik arasındaki fark nedir?

Pres stroku, baskı kafasının en üstten en alta (TDC'den BDC'ye) gittiği dinamik mesafedir. Kapalı yükseklik ise baskı kafası en alt noktada (BDC) iken kalıp için mevcut olan statik alandır. Strok uzunluğunu artırmak kapalı yüksekliği değiştirmez, ancak kaydırma ayar vidasını ayarlamak strok uzunluğunu değiştirmeden kapalı yüksekliği değiştirir.

3. Daha kısa pres stroku neden kalıp ömrü için daha iyidir?

Daha kısa bir strok, malzemeyle temas eden zımbanın darbe hızını azaltır. Aynı sürede gezmek zorunda olan mesafe daha kısa olduğu için, baskı plakası darbe anında daha yavaş hareket eder. Bu kinetik enerji transferindeki azalma, kesici kenarlardaki şoku, ısı üretimini ve aşındırıcı aşınmayı en aza indirir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —