Otomotiv damak çekimleri bükme geri yayılımı "anti-insan" mı? Bu 4 telafi programı, hatayı sıfıra düşürür!

Alanında otomotiv damak çekimleri damak tasarımı, mühendisler için en acı veren sorunlardan biri "eğilirken geri zıplama" .

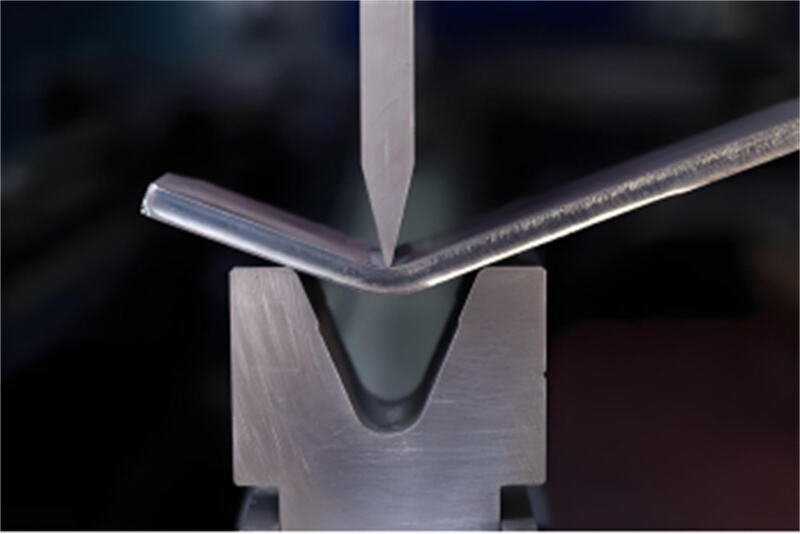

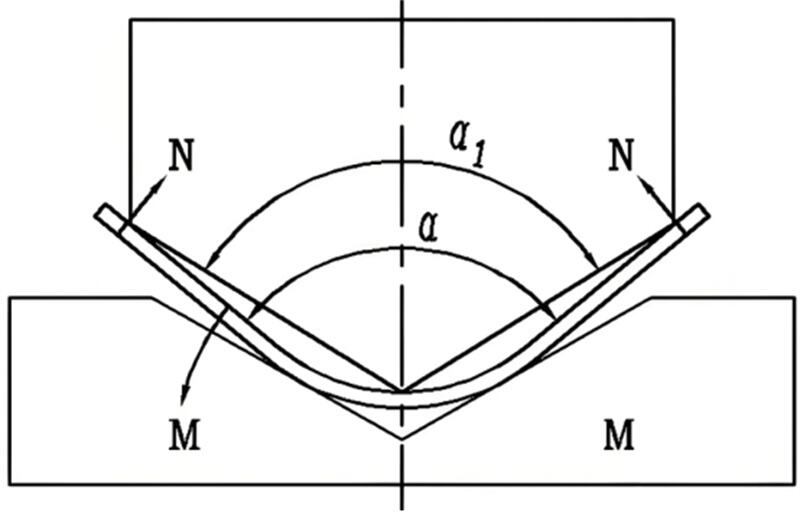

Otomotiv damgalama geri zıplaması

Ne olursa olsun otomotiv vücut parçaları (Araba kanatları, araba kapıları, araba tavanları . .. ), gövde yapısal parçaları (yan üyeler/uzun members/çapraz üyeler. .. ), veya motor montajları , koltuk takma parçası t (koltuk takma parçası )ve böyle devam eder, metal plakaların büküm işlemini içeren sürece kadar, geri dönüş gibi bir görünmez el her zaman son anda "aşırı felaket" yaratır - Evet. damak tasarımı doğru ve cihaz yerinde hata ayıklanmıştır, ancak ürün boyutu hala sapmaya devam ediyor beklentiler demontajdan sonra. Bu fenomen, sadece üretim verimliliğini düşürmekle kalmaz, aynı zamanda doğrudan ürün atıklamasına neden olabilir ve sayısız mühendisi fazla mesaiye sevkeder hatta hayatını sorgulamaya başlatır.

Panik etmeyin! Geri dönmeye karşı bir çözüm bulunabilir. Bilimsel kompansasyon mantığı iyi öğrenilip en son teknoloji çözümleriyle birleştirilirse, hata "sıfırlanabilir". Shaoyi profesyonel bir Çin otomotiv metal damgalama kalıbı parçaları fabrikası . Bu kez, bükme geri dönüşümünün özünü derinlemesine analiz edecek ve açığa çıkaracak 4 etkili kompansasyon çözümü yıllarca damga kalıbı tasarım deneyimi ile, size yay gerilimini "sakinleştirmeye" yardımcı olur ve kalıp tasarımı daha verimli hale getirir!

1. Neden bükme yay gerilimi a otomotiv damga parçalarında böylece "dertli"? İlk önce alt yapısını inceleyelim.

Yay geriliminin özü elastik deformasyonun geri dönüşü metal malzemelerinden. Plastik bir levha materyali kalıbın baskısı altında plastik deformasyon yaşarken, aynı zamanda içerde elastik gerilme de meydana gelir. Dış kuvvet kaldırıldığında, elastik gerilme serbest bırakılır ve bu da parçanın açısı, yarığı ve hatta şekli kalıp tasarım değerlerinden sapmasına neden olur. Temel etkili faktörler şunlardır:

Malzeme özellikleri : Elde edilen daha yüksek elasto-plastik özelliklere sahip olan ve daha düşük elastik modüllü (örneğin, "otomotiv damgalama tedarikçileri" tarafından yaygın olarak kullanılan Q235B ve #10 çeliği), geri dönüş daha belirgindir.

Levha kalınlığı ve bükme yarığı : Levha kalınlığı (t) ile iç bükme yarığı (r) oranı (r/t) ne kadar küçükse, geri dönüş o kadar büyüktür.

Kalıp boşluğu ve basınç : Yetersiz basınç veya aşırı matris boşluğu elastik deformasyon oranını artırır.

Durum Ağrıtıcı Nokta : Bir ev aletleri şirketi, çelik parçalar üretmektedir. Tasarım açısı 90°, ancak demolden sonra parça 95°ye geri döner ve montaj boşluğunu artırır. Geleneksel çözümler tekrarlayan deneme-hata ve kalıp ayarı içermekte, bu da maliyetleri artırmakta ve 2 haftaya kadar sürebilmektedir.

II. Dört Tutarlılık Programı Hedefe Ulaşır ve Geri Dönüşüm "Kaçacak Yer Bulamaz"

Program 1: Fazla Bükme Tutarlılığı - "Ön Tahmin" Yöntemiyle Geri Dönüşüm Karşılanıyor

İlke: İltibasa karşı dönüş açısını tahmin edin otomobil damgalama parçaları üretim sırasında. "Otomotiv kalıbı damgalama" tasarımında, hedefe göre bükme açısını kasıtlı olarak daha küçük (ya da iltibasa karşı dönüş yönüne bağlı olarak daha büyük) yapın. Hedefi vurmak için sonraki iltibasa karşı geri dönüş kullanın.

Anahtar formül: δθ = θ iltibasa karşı dönüş = K × (σ_s/E) × (r/t)

(K malzeme katsayısıdır, σ _s esneklik sınırı, E elastisite modülüdür.) )

Uygulama adımları:

1. Geri dönüşümü belirleyin δθ malzeme testi yoluyla veya tarihsel verilerle.

2. Matrar açısı olarak ayarla θ matrar = θ hedef −Δθ .

3. Deneme üretiminden sonra kompansasyon katsayısını düzeltilmiş hale getirin.

Olay: Shaoyi, bir ana fabrika için bir panel yapmıştır. Panel 60°煨 bükülmesi gerektirmektedir, ancak 4° geri yayılmaya sahiptir.

Damak açısını 56°'ye ayarlamadan sonra parça hassasiyet standartlarını karşılamıştır. Geçiş oranı %70'ten %99'a yükselmiştir.

Program 2: Yerel Güçlendirme - Elastik deformasyonu ortadan kaldırmak için "Stres Tuvaleri" kullanın

İlke: Bükme bölgesinin işlevsiz alanlarında önceden belirlenmiş çukurlar, çıkıntılar veya kemikler bulunur. Bu nedenle ortaya çıkan yerel plastik deformasyon elastik gerilim enerjisini tüketir ve geri yayılımı engeller.

Tasarım özellikleri:

- Yapışkanlık derinliğini kağıt kalınlığının %10 - %15'ine kadar kontrol edin.

- Gerilimi dağıtmak için bükme hattına 45° açıda ribler oluşturun.

- Dayanımı korumak için rib konumunu CAE simülasyonu ile optimize edin.

- Çanta: Shao Yi bir ana bitkiyi işledi çelik plakalı otomotiv parçaları lazer oyarak kullanıldı. Bu, bükme çizgisinden 0,5 mm uzaklıkta mikro çentikler yaptı ve görünürlü bir yüzey eksiği olmadan yay geri dönüşünü %60 azalttı.

Program 3: Dinamik Basınç Dengeleme – Matrakların "Akıllıca Ayarlamasına" İzin Ver

İlke: Hidrolik veya servo motor - destekli uyumlu mat sistemi . Katlama sırasında, baskıyı ve yer değiştirimi gerçek zamanlı izler ve sıkıştırma gücünü dinamik olarak ayarlayarak tam plastiğe dönüştürmeyi sağlar.

Teknik öne çıkanlar:

- Entegre kuvvet sensörleri ve kapalı döngülü kontrol sistemi.

- Çok aşamalı basınç yükleme desteğini içerir (örn. , ön basınç, ana basınç, tutan basınç).

- Yüksek dayanım steel ve alüminyum合金 gibi malzemelere uygundur.

Sektör eğilimi: Belirli bir Almanya merkezli otomobil üreticisi, yapay zekâ destekli uyumlu bükme makineleri tanıtmıştır. Yay geri dönüşü tahmini için makine öğrenimi kullanılarak, kompansasyon doğruluğu ±0,1° olarak elde edilmiştir ve hata ayıklama döngüsü %80 kısaltılmıştır.

Program 4: Termal Alan Kontrol Yöntemi - Malzeme Özelliklerini "Termal Büyülü" ile Yeniden Şekillendirin

İLKEL : Yerel olarak bükme alanını ısıtın veya soğutun, malzemenin akma dayanımını ve elastik modülünü değiştirerek bu şekilde yay geri dönüşünü kontrol edin.

İşlem seçimi :

Lazer ısıtmak : Sıcığı tam olarak 200 - 300°C'ye çıkarın ( uygun stainless steel).

SİVİ NİTROJEN SOĞUTMASI : Elastik kurtuluşu bastırmak için hızla soğutun ( uygun alüminyum alaşımaları).

Önlemler : Termodilatasyon ve oksidasyon risklerini dengeler; etkisiz gaz koruması kullanın.

Gelişmiş Uygulama : Bir havacılık bileşeni induksiyon-isıtmalı eğme kullanır. Geri dönüş hatası 0,05 mm içinde, geleneksel soğuk-eğme süreçlerini geçer.

Eğme işleminin geri dönüşü

III. Uygulamalı Beceriler: Optimal Tazminat Programını Nasıl Seçeriz?

1. Malzemeyi Düşünün :

- Düşük - karbon çelik, bakır alaşımaları → Aşırı - bükme tazminatı (düşük maliyet);

- Yüksek - dayanım çeliği, titan alaşımaları → Dinamik basınç tazminatı (yüksek hassasiyet).

Üretim hacmini göz önünde bulundurun :

- Küçük partiler, çoklu çeşitler → Aşırı - bükme tazminatı + CAE simülasyonu;

- Büyük ölçekli üretim → Uyumlu kalıp sistemlerine yatırım yapın.

2. Tolerans - bağımlı seçim:

- Sivil - seviyesi (±0,5°) → Yerel güçlendirme yöntemi.

- Askeri - seviyesi (±0,1°) → Termal alan kontrolünü dinamik telafi ile birleştirin.

IV. Sonuç: Geri Dönmeyi Yönetebilme ve "Eminlik" Gücünü Hakim Olma

Kesme geri bükülmesi otomotiv damak çekimleri zor ancak çözülebilir. Otomoobil parçaları üretim endüstrisi deneyim-tabanlı deneme yanılma yöntemlerinden veri tabanlı zeki bir kompansasyona geçiyor ve hedefe daha yaklaşıyor sıfır geri bükülme . Bir sonraki sefer "otomotiv damgalama parçaları" ile ilgili geri bükülme sorunlarına karşı doğrudan mücadele yerine, dört kompansasyon programını kullanarak çok katmanlı bir savunma kurun. Unutmayın, üst düzey teknisyenler bilimi kullanarak belirsizliği kontrol altına alır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —