Varför de flesta bilkomponentpressningar misslyckas och hur du lyckas

Kärnan i bilproduktionen

Vad är stansning av bilkomponenter?

Har du undrat hur karossdelar, hållare eller motorns infästningar tillverkas med sådan precision och konsekvens? Svaret ligger i en process som kallas bilkomponenter stämplning . För att definiera stansning i detta sammanhang är det en tillverkningsmetod som omvandlar platta metallplåtar till de komplexa former och strukturer som utgör en modern bil. Detta sker med hjälp av kraftfulla stanspressar och noggrant konstruerade verktyg, vilket säkerställer att varje komponent uppfyller strikta krav på storlek, hållfasthet och passform.

När du tittar på den stora skala som finns inom bilindustrins tillverkningsprocess , är det tydligt varför stansning är så viktig. Föreställ dig att försöka tillverka tusentals – eller till och med miljoner – identiska, högkvalitativa delar för hand. Låter omöjligt, eller hur? Det är här stansning kommer in i bilden, vilket gör det möjligt för bilverkstäder att möta höga volymkrav med hastighet och precision.

Det uppskattas att över hälften av alla metallkomponenter i en typisk bil tillverkas genom metallstansningsprocesser, vilket gör det till en grundpelare inom bilindustrin.

Grundpelaren i modern fordonstillverkning

Så, vad är stansning sett i större perspektiv? I grunden är bilmetallstansning en process som formar mycket av det du ser (och inte ser) i en bil - från yttre karossdelar till komplexa inre hållare. Denna teknik handlar inte bara om att forma metall; den handlar om att säkerställa att varje del är hållbar, konsekvent och kostnadseffektiv. Genom att automatisera stansningsprocessen kan bilverkstäder leverera fordon som uppfyller strikta säkerhets-, prestanda- och estetikstandarder, samtidigt som produktionskostnaderna hålls under kontroll.

- Massproduktion: Stansning möjliggör snabb tillverkning av tusentals identiska delar.

- Noggrannhet och konsekvens: Varje stansad del uppfyller strikta toleranser, vilket är avgörande för säkerhet och prestanda.

- Hållbarhet: Processen skapar delar som tål de hårda miljöerna i daglig körning.

Kort sagt, bilkomponenter stämplning är den tysta kraft som driver effektivitet och tillförlitlighet i dagens fordon. Utan den skulle den moderna bilindustrins tillverkningsprocess vara mycket mindre effektiv, och fordonen skulle inte uppfylla de höga standarder som förare förväntar sig. När vi dyker djupare in i ämnet kommer du att förstå varför att bemästra denna process är nyckeln till framgång i bilindustrin.

Utforska viktiga automotiva stansningsprocesser

Förklarade nyckelmetoder för stansning

När du ser en perfekt format bilflik eller en komplex motorbult, har du någonsin undrat hur en sådan precision är möjlig i stor skala? Svaret ligger i stansningsprocessen inom tillverkning – en uppsättning högtspecialiserade metoder som omvandlar platta metallplåtar till de komplexa komponenter som är nödvändiga för tillverkning av bilkomponenter. Låt oss gå igenom de tre viktigaste teknikerna: progressiv stansning, transferstansning och djupdragning.

- Progressiv stansning: Föreställ dig en industriell metallpressningsmaskin fungerar som en monteringslinje för metall. I denna process rör sig en metallremsa genom en serie stationer, där varje station utför en specifik operation – såsom att skära, böja eller stansa – tills den färdiga delen är klar. Magin i progressiv stansning av bilkomponenter ligger i dess hastighet och effektivitet, vilket gör den idealiskt lämpad för produktion av stora volymer små, detaljerade delar med tajta toleranser.

- Transferdiesstansning: Föreställ dig nu delar som rör sig oberoende från station till station. Här överför mekaniska armar delen från en stans till nästa, vilket ger större flexibilitet och möjlighet att ta bort överskottsmaterial i olika steg. Transferdiesstansning är utmärkande när man skapar större eller mer komplexa former som kräver flera operationer, men inte nödvändigtvis med samma höga hastighet som vid progressiv stansning.

- Djupdragnings: Har du någonsin undrat hur bränsletankar eller motorhöljen tillverkas med sömlösa, djupa håligheter? Djupdragning är en specialiserad stansningsprocess där en metallplåt dras in i en form, vilket skapar komponenter vars djup överstiger deras diameter. Denna teknik är idealisk för att producera starka, hålformade delar som kräver både hållbarhet och lättviktsdesign.

Jämförelse mellan progressiv, transfer och djupdragning

Valet av rätt stansningsmetod beror på komponentens form, storlek och produktionsvolym. Här är en översikt över hur dessa tre processer förhåller sig till varandra:

| Stämpelningsprocess | Bäst för | Produktionshastighet | Verktygskomplexitet | Typiska komponenter |

|---|---|---|---|---|

| Progressiv stansning | Stora volymer, små till medelstora, detaljrika komponenter | Mycket hög | Hög (flerstegsprocess) | Hållare, kopplingar, klämmor |

| Framsändning av stämpelning | Stora, komplexa former eller mindre serier | Moderat | Måttlig (enskilda former) | Chassin komponenter, tvärbalkar, stora hållare |

| Djupdragning | Delar med betydande djup (djup > diameter) | Moderat | Hög (precisionsdynor och styrning) | Bränsletankar, motorhus, karossdelar |

Varför det är viktigt att välja rätt process inom bilindustrin

Processen för bilstansning är inte universell. Till exempel, om en tillverkare behöver tusentals identiska klämmor, så erbjuder stansning med progressiva stansar – ofta integrerade med automatiska stansningsmatare – hastighet och enhetlighet. Men när det gäller en bils strukturella tvärbjälke erbjuder stansning med transferstansar flexibilitet att hantera större och mer komplexa former. Och när det gäller djupa, sömlösa delar som bränsletankar är djupdragning den vanliga lösningen, även om den kräver noggrann kontroll av materialens egenskaper och verktygens precision.

Varje stansningsprocess i tillverkningen medför sina egna utmaningar och fördelar. Progressiva stansar är effektiva men kräver exakt justering och underhåll. Transferstansar möjliggör mer anpassning men kan vara långsammare. Djupdragning kräver exakt kontroll över metallflödet för att förhindra defekter, men är oslagbar för att skapa starka, lätta och komplexa hålformade delar.

När du fördjupar dig i hur material- och verktygsval påverkar dessa processer kommer du att förstå varför behärskandet av stansning av bilkomponenter är avgörande för tillverkning av högkvalitativa och tillförlitliga bilbitar.

Viktiga material för stansade bilkomponenter

Materialval vid stansning

När du tittar på en bils skarpa karosslinjer eller känner styrkan i dess ram, har du någonsin undrat vilka material som utgör dessa automobildelar i metall? Svaret är inte lika enkelt som bara 'metall' – det är en noggrann blandning av vetenskap, teknik och ekonomi. Att välja rätt material för plåt som används i stansning är ett kritiskt beslut som direkt påverkar en fordonets vikt, säkerhet, prestanda och till och med dess slutgiltiga pris.

Låt oss bryta ner det. De vanligaste materialen som används i karosseriplåtar för bilindustrin är stål- och aluminiumlegeringar, men valet beror ofta på den specifika funktionen hos varje komponent. Till exempel kan en strukturell fästbracket kräva hållfastheten hos högfast stål, medan en lättviktsmotorhuv kan dra nytta av aluminiums lägre densitet. Andra specialmetaller, såsom rostfritt stål eller kopparlegeringar, spelar också roller i specifika elektriska eller korrosionskänsliga tillämpningar.

Stål: Det klassiska valet för styrka och mångsidighet

Stansning av stålskivor utgör fortfarande grunden för de flesta metallkomponenter inom bilindustrin. Varför? Stål erbjuder en kraftfull kombination av hög hållfasthet, slitstyrka och kostnadseffektivitet. Det är särskilt populärt för chassikomponenter, säkerhetskritiska ramkonstruktioner och karosskonstruktioner (body-in-white) som kräver slagstyrka och styvhet. Avancerade höghållfasta stål (AHSS) och höghållfasta låglegerade stål (HSLA) används nu allmänt, vilket bidrar till viktreduktion utan att kompromissa med säkerhetsnivåerna. Dessa stål är konstruerade för att ha specifika mekaniska egenskaper, vilket gör dem idealiska för komponenter som behöver absorbera energi vid kollisioner eller bära tunga laster.

Stål har dock sina nackdelar. Dess densitet innebär att det tillför mer vikt till fordonet, vilket kan påverka bränsleeffektiviteten negativt. Och om det inte är belagt eller tillverkat av rostfritt stål kan det bli mottagligt för korrosion med tiden. Global Gauge ).

Aluminium: Lättviktsteknik för moderna bilar

Aluminiumdelar blir allt mer populära eftersom bilverkstäder strävar efter bättre bränsleeffektivitet och lägre utsläpp. Aluminiums största styrka är dess höga hållfasthetsvikt – det kan matcha stålets hållfasthet i många applikationer samtidigt som delens vikt minskas avsevärt. Det gör det till ett naturligt val för karossdelar, hjul, fjädringsarmar och till och med vissa motordelar. Aluminium är också naturligt motståndskraftigt mot korrosion, vilket är en fördel för livslängd och utseende.

Men aluminium är inte perfekt för alla uppgifter. Det är generellt dyrare än stål och, även om det är starkt, kan det inte vara lämpligt för de mest krävande strukturella applikationerna. Därför använder tillverkare ofta en blandning av båda metallerna, optimerade för varje komponents behov.

Stål mot aluminium i moderna bilar: Fördelar och nackdelar

- Fördelar med stål: Hög hållfasthet, utmärkt hållbarhet, kostnadseffektivt, mångsidigt för många karossdelar i plåt.

- Nackdelar med stål: Tungre (ökar fordonets vikt), kan rosta om den inte behandlas ordentligt.

- Aluminium Fördelar: Lättvikt (förbättrar bränsleeffektiviteten), stark i förhållande till sin vikt, naturligt korrosionsbeständig, återvinningsbar.

- Aluminium Nackdelar: Generellt dyrare, inte lika stark som stål för vissa strukturella applikationer, kan vara svårare att forma vid vissa stansningsprocesser av plåt.

Andra metaller inom bilplåtstansning

Även om stål och aluminium dominerar, spelar andra metaller ibland en roll inom tillverkning av bilar genom plåtstansning. Rostfritt stål används för sin korrosionsbeständighet i avgassystem och lister. Kopparlegeringar är oumbärliga för elektriska kontakter och ledningskomponenter tack vare sin höga ledningsförmåga. Varje material väljs beroende på delens unika krav – oavsett om det gäller hållfasthet, ledningsförmåga eller motståndskraft mot väder och vind.

I slutändan är rätt materialval i bilindustrins metallpressning en balansakt. Det handlar om att anpassa varje metals egenskaper till fordonets behov – så att varje pressad del, från en krockhärdig ram till en lättviktshuv, levererar säkerhet, prestanda och värde. I nästa kapitel får du se hur vetenskapen kring verktyg och verktygsdesign förverkligar dessa materialval, och formar varje detalj i slutgiltiga produkten.

Den kritiska rollen hos verktyg och verktygsdesign

Vetenskapen bakom verktyg och verktygsdesign

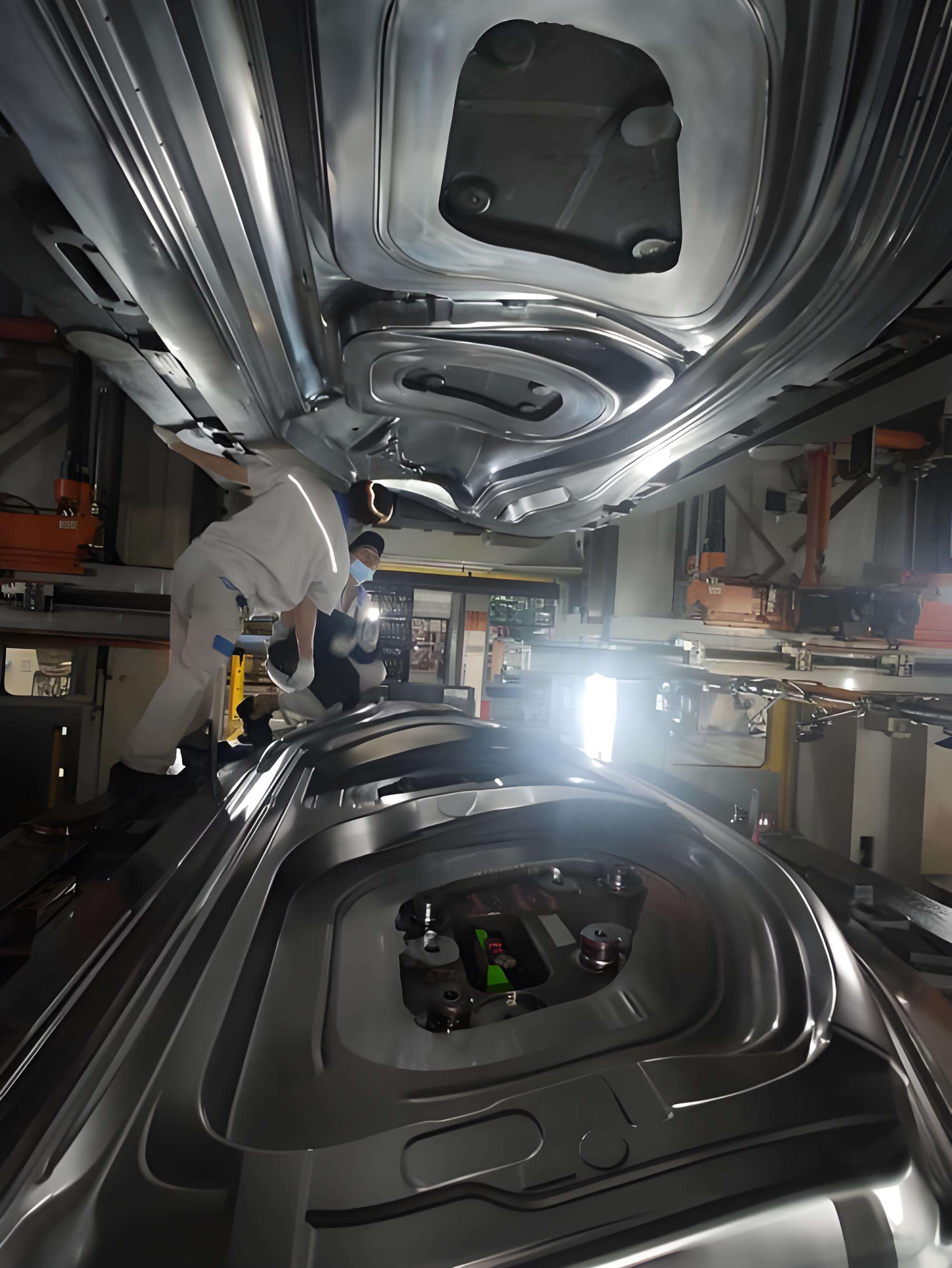

Har du någonsin undrat över varför vissa pressade bilkomponenter passar perfekt, medan andra brottas med kvalitetsproblem eller tidig slitage? Skillnaden ligger ofta i designen och konstruktionen av bilpressformer som formar varje bit av metallen. Tänk dig att verket är en skräddarsydd form – dess precision avgör om en bilens stötfångare, hängare eller panel uppfyller de tajta toleranser som krävs för moderna fordon.

Vad är det som gör ett verktygssystem utmärkt automotive stamping die ? Det börjar med ingenjörsexpertis. Verktyg konstrueras med hjälp av avancerad CAD-programvara, där varje kurva, kant och detalj anpassas till den specifika komponenten. Målet är att säkerställa att metallet flödar smidigt, formar exakt och släpper lätt – utan sprickor, veck eller deformationer. Även en liten felaktighet i verktygsdesign kan leda till kostsamma defekter eller produktionssenhet.

Materialval: Varför verktygsmaterial spelar roll

Låter komplext? Det är det, faktiskt. Valet av material för en automotive die påverkar direkt dess prestanda och livslängd. De flesta stansverktyg inom bilindustrin är tillverkade av specialgjutna verktygsstål – såsom D2 eller A2 – som valts för sin exceptionella hårdhet, slitstyrka och seghet. Dessa legeringar innehåller ofta krom, vanadin och molybden för att förbättra hållbarheten och motstå sprickbildning. För större verktygsdelar används ofta gjutjärn (antingen grått eller segjärn) för dess stabilitet och kostnadseffektivitet, medan cementitinsatser kan förstärka kritiska skärkanter.

- Verktygsstål (D2, A2): Hög hårdhet och slitstyrka för lång produktionstid.

- Gjutjärn: Utmärkt vibrationsdämpning och bearbetbarhet för stora verktygsstrukturer.

- Hårdmetallinlägg: Extrem kantdraghållfasthet för högvolyms- eller slipande applikationer.

Den rätta kombinationen säkerställer att verktyg kan tåla stansningens enorma krafter – cykel efter cykel – utan att förlora form eller precision.

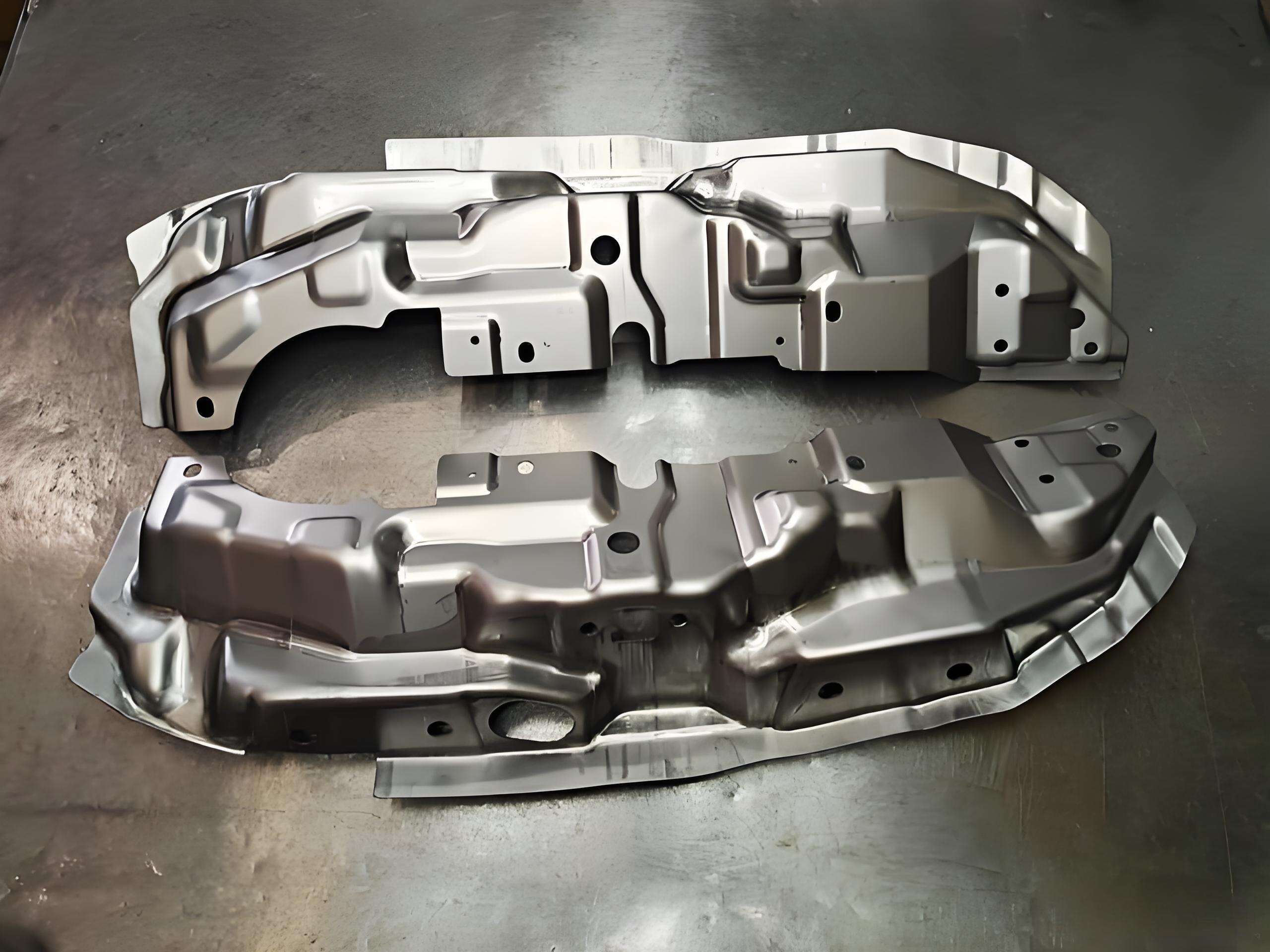

Från prototypstansningar till massproduktion

Innan ett verktyg används i fullskalig produktion litar tillverkare ofta på prototypstansningar för att validera konstruktioner och upptäcka problem tidigt. Prototypverktyg – ibland kallat mjukt verktyg – möjliggör snabb och kostnadseffektiv produktion av små serier för testning och konstruktionsjusteringar. Denna fas är avgörande: den tillåter ingenjörer att förbättra verktyget, justera toleranser och säkerställa att det slutgiltiga automotive stamping die levererar konsekventa, högkvalitativa resultat i massproduktion.

- Prototypstansningar hjälper till att identifiera potentiella problem innan man investerar i dyra hårda verktyg.

- De fyller gapet mellan koncept och produktion, vilket förkortar tid till marknad för nya modeller.

När designen är bevisad byggs hårda verktyg för storskalig produktion, vilket säkerställer att varje stansad del uppfyller höga krav.

Underhåll och slitagehantering: Skydda din investering

Föreställ dig att investera i en precision automotive die —för att sedan se dess prestanda försämras efter några tusen cykler. Därför är kontinuerligt underhåll och slitagehantering nödvändigt. Regelbundna inspektioner, rengöring och tidiga reparationer förlänger livslängden på både prototyp- och produktionsverktyg, vilket förhindrar defekter och kostsam driftstopp. Slitagebeständiga material och ytbehandlingar (såsom nitrering eller hårkromplätering) förbättrar ytterligare livslängden och säkerställer att varje stansad del förblir konsekvent—cykel efter cykel.

Sammanfattningsvis hänger framgången för stansning av bilkomponenter på konstnärlighet och vetenskapen bakom verktygs- och matrisdesign. Från materialval till prototypframställning och underhåll formar varje detalj kvaliteten, effektiviteten och tillförlitligheten hos den slutgiltiga produkten. Därefter ska vi utforska hur strikta kvalitetskontrollstandard säkerställer att varje stansad del lever upp till branschens förväntningar.

Kvalitetskontroll och precisionsstandarder

Säkerställa kvalitet i varje komponent

När man tar i beaktande det stora antalet stansade mekaniska delar i en enda bil, kan man undra: hur säkerställer tillverkarna att varje komponent uppfyller exakta krav? Svaret ligger i en rigorös kvalitetskontrollram – en som skiljer bra reservdelar åt från de som inte lever upp till standard. I världen av bilkomponenter stämplning , är kvalitet inte bara ett modeord; det är ett oumbärligt krav som definierar säkerhet, prestanda och långsiktig tillförlitlighet.

I kärnan av denna ram finns konceptet tåliga toleranser . Föreställ dig en tryckt plåtdel eller chassikomponent som är bara en bråkdel av en millimeter fel. Även en sådan liten avvikelse kan leda till monteringsproblem, skakningar eller i värsta fall säkerhetsrisker. Därför övervakas varje steg i stansningsprocessen noga, från den första stansens nedslag till den slutliga kontrollen. Tillverkare som siktar på prestationsstansning måste leverera delar som passar perfekt, fungerar felfritt och tål verkliga påfrestningar.

Navigera kvalitetsstandarder inom bilindustrin

Vad krävs det då för att konsekvent uppnå denna nivå av precision? Branschen förlitar sig på globalt erkända standarder och certifieringar, den viktigaste är IATF 16949 . Denna standard, som utvecklats av International Automotive Task Force, är specifikt anpassad för billeverantörer och bygger på grunden av ISO 9001. Den kräver att företag implementerar robusta kvalitetsledningssystem, med fokus på defektundvikelser, processkontroll och kontinuerlig förbättring.

Certifiering enligt IATF 16949 är mer än en märkning – det är ett bevis på att en tillverkare konsekvent kan leverera monterade stansade mekaniska komponenter som uppfyller de högsta kraven inom bilindustrin. Det visar också för kunder och bilverkstäder att leverantören är engagerad i kvalitet, riskhantering och ständig förbättring ( PPAP-chef ).

En annan pelare i kvalitetssäkringen är Produktionskomponentgodkännandeprocessen (PPAP) . Tänk på PPAP som en omfattande kontrollista som säkerställer att varje ny eller modifierad komponent fullt ut valideras innan massproduktionen påbörjas. Den omfattar allt från konstruktionsdokument och materialcertifiering till processkapacitetsstudier och provinspektioner. Genom att följa PPAP kan tillverkare upptäcka potentiella problem tidigt, vilket garanterar att endast komponenter som uppfyller alla krav når monteringslinjen.

- Inkommande materialinspektion: Verifiering att råmaterial uppfyller de specifikationer som krävs innan stansning påbörjas.

- Kontroller under produktionen: Övervakning av kritiska mått och funktioner under varje stansningssteg, säkerställer att tåliga toleranser upprätthålls.

- Första provningsinspektion: Detaljerad inspektion och dokumentation av den första delen från en ny stans eller produktionsserie.

- Slutlig kvalitetsgranskning: Omfattande granskning av färdiga delar vad gäller ytfinish, passform och funktionsprestanda.

- PPAP-inlämning: Leverans av fullständig dokumentation och provdelar till kunden för godkännande innan fullskalig produktion.

- Pågående processgranskningar: Regelbundna granskningar för att säkerställa att processkonsekvens, utrustningskalibrering och operatörsutbildning håller hög standard.

Varför kvalitet är viktig för reservdelar och originaltillverkare (OEM)

Har du någonsin handlat på bra reservdelar till bilen och undrat varför vissa märken ständigt presterar bättre än andra? Det beror ofta på deras engagemang för dessa kvalitetsstandarder. De bästa leverantörerna – de som erbjuder bästa kvalitet inom bilreservdelar – investerar i avancerad testning, certifieringar och kontinuerlig förbättring. De förstår att en enda defekt fästplåt eller dåligt stämplad panel kan underminera en hel bils prestanda och rykte.

Inom prestandastämpning är denna uppmärksamhet på detaljer ännu viktigare. Högbelastningsapplikationer – som fjädringsfästen eller drivlinafästen – kräver delar som kan hantera extrema belastningar och hårda miljöer. Därför går branschledarna bortom grundläggande krav, och använder bland annat verklig testning, avancerade material och robusta processkontroller för att leverera stämplade mekaniska delmonteringar som tål de mest extrema förhållandena.

Som du kan se är kvalitetskontroll grunden för tillförlitliga stansade bilkomponenter. Från globala certifieringar till praktiska inspectioner är varje steg utformat för att säkerställa att varje komponent – OEM eller eftermarknad – uppfyller högsta kvalitetskrav. Därefter ska vi se hur dessa kvalitetsdrivna stansade delar används i moderna fordon, och hur de stöder allt från karossdelar till drivlina-system.

Användningsområden för stansade delar i moderna fordon

Stansade delar från stötfångare till stötfångare

När du tittar på en modern bil är nästan varje system beroende av metallstansningar för bilkomponenter . Men var exakt visas dessa stansade delar upp, och varför är man så beroende tillverkare av bilkomponenter av dem? Låt oss gå igenom fordonet sektion för sektion så att du kan se hur avgörande stansade metallkomponenter för fordon de är för både struktur och funktion.

-

Karossdelar (BIW)

- Dörrar, motorhuvor, skärmkanter, tak, bagagelådlock och sidopaneler

- Dessa stora paneler ger bilen dess form och utgör den första skyddslinjen vid en kollision.

-

Chassi och strukturkomponenter

- Befästningsdelar, tvärbalkar, ramleder, delramar och förstärkningsstavar för stötfångare

- Dessa stämpeldelar är avgörande för stabilitet, absorbering av krocksenergi och montering av andra system.

-

Drivlina och motorrum

- Motornybbar, växellådsgehållare, oljepannor, skydd för bränsleinsprutning och batterikabelanslutningar

- Här, bilståldelar måste tåla värme, vibration och mekanisk belastning.

-

Fjädring och styrsystem

- Reglagearmar, kopplingar, upphängningsdelar och sensorterminaler för ratten

- Dessa metallstansdelar hjälper till att säkerställa smidig hantering och exakt styrsvar.

-

Inredning och säkerhetsfunktioner

- Sätesräls, säkerhetsbälteshakar/lås, instrumentpanelramar och mittkonsoler

- Stansade delar här kombinerar säkerhet, komfort och stil – tänk på det stabila säkerhetsbälteshållaren eller smidiga instrumentpanelstöd.

-

El och anslutning

- ECU-hus, batteriterminaler, bussstänger och elkontakter

- Exakt stansade kontakter säkerställer tillförlitlig ström- och signalförande genom bilen.

Vanliga applikationer i fordonssystem

Varför tillverkare av bilkomponenter välja metallstansning för så många applikationer? Det handlar om konsistens, kostnad och flexibilitet. Bilindustrimarkerade delar kan produceras i stora volymer med minimalt avfall, samtidigt som tajta toleranser för passform och funktion upprätthålls. Oavsett om du tittar på den robusta ramen under bilen eller den detaljerade listningen inuti kupén, stansade metallkomponenter för fordon finns överallt.

Föreställ dig att bygga en bil utan stansade fästen, karossdelar eller kopplingar – det skulle vara nästan omöjligt att uppnå samma kvalitet eller effektivitet. Därför investerar ledande tillverkare av bilkomponenter och bilindustrimarkerade delar leverantörer i avancerade stansningsprocesser för att möta den föränderliga efterfrågan på moderna fordon. När industrin går mot lättare och mer komplexa design ökar vikten av metallstansningar för bilkomponenter kommer bara att fortsätta växa.

Därefter ska vi titta på hur dessa stansade delar anpassas till nya trender – som elektrifiering och lättviktsteknik – för att forma framtiden för bilindustrins tillverkning.

Framtida trender inom bilstansning för 2025

Stansning för nästa generation bilar

Har du någonsin undrat hur övergången till elfordon (EV) och strävan efter lättare, mer effektiva bilar förändrar världen av bilkomponentpressning? När du går runt på en bilhandlare eller bläddrar igenom de senaste bilmodellerna märker du att moderna bilar ser och presterar annorlunda jämfört med modeller från bara några år sedan. Denna förändring är ingen slump – den drivs av nya krav på bränsleeffektivitet, hållbarhet och avancerad teknik, vilket alla omformar marknaden för automotiva presskomponenter (Data Insights Market ).

Lättviktsteknik är en av de hetaste trenderna på eftermarknaden bilverkstäder och tillverkare av eftermarknadens bilar liknande söker efter sätt att minska fordonets vikt utan att offra styrka eller säkerhet. Varför? Lättare fordon använder mindre energi, vilket innebär bättre bränsleekonomi för bensinbilar och längre räckvidd för elbilar. Tillverkning av bilkomponenter genom stansning ligger i centrum av denna förändring, eftersom tillverkare allt mer vänder sig till avancerade material och innovativa stansningsmetoder för att producera tunnare, starkare delar.

- Avancerat högfast stål och aluminium: Dessa material är nu standards i automotive metal pressings , och erbjuder den styrka som krävs för krocksäkerhet med bara en bråkdel av vikten.

- Komplexa geometrier: Modern stansutrustning kan forma komplexa former som tidigare var omöjliga, vilket möjliggör lättare men ändå robusta strukturkomponenter.

Elbilar och lättviktsteknikers påverkan

Föreställ dig inuti en elbil. Istället för en stor motor hittar du batterihus, elmotorhus och specialiserade kylsystem – alla kräver precisionsstansade metalldelar. Den ökande användningen av elbilar skapar en ökad efterfrågan på anpassade automotive metal pressings designad för att passa dessa nya applikationer. Men det handlar inte bara om nya former; det handlar om att möta stränga krav på hållfasthet, värmeledning och elektrisk isolering.

Tillverkare anpassar sina stansningsprocesser för att hantera dessa utmaningar. Servopressar med hög tonnage är till exempel en lösning som ger den kontroll och kraft som behövs för att forma tjocka, flerskiktiga batterihöljen eller komplexa motordelar med smala toleranser. Automatisering och kvalitetssystem driven av artificiell intelligens (AI) blir också allt vanligare, vilket säkerställer att varje stansad komponent uppfyller elbilsmarknadens höga krav.

- Batterihöljen: Kräver starka, lätta och exakt tätade metallstansningar för att skydda känsliga celler och hantera värme.

- Motorkåpor: Kräver komplexa former och hög precision för att säkerställa tyst och effektiv drift.

- Lätta strukturer: Varje gram som sparas i chassit, fjädringen och karossdelar bidrar till ökad effektivitet och bättre prestanda.

Vad som ligger framöver för marknaden för stansade komponenter inom bilindustrin?

Framåt sett är marknaden för automotiva presskomponenter redo för fortsatt tillväxt eftersom OEM-leverantörer och tillverkare av eftermarknadens bilar jagar för att möta föränderliga konsument- och regleringskrav. Förvänta dig att ännu mer investering i automatisering, robotik och digital kvalitetskontroll sker när trender inom bilatermarknaden kräver smartare, säkrare och mer hållbara fordon ( Spherical Insights ).

Sammanfattningsvis handlar framtiden för stansning av bilkomponenter om anpassningsförmåga. Oavsett om det gäller att möta utmaningarna med elektrifiering, lättviktsteknik eller nya säkerhetsstandarder, så kommer tillverkare som omfamnar innovation vad gäller material, utrustning och processkontroll att leda vägen. När vi går framåt kommer valet av rätt stansningspartner att vara mer avgörande än någonsin – en fråga vi kommer att ta upp härnäst när du överväger hur du väljer en leverantör som kan hålla jämna steg med dessa snabba förändringar.

Att välja sin precisionssvetsningspartner

Hur man väljer rätt stansningspartner

När du ska skaffa stansade komponenter till ditt nästa bilprojekt är insatsen stor. Ett enda misstag i leverantörsvalet kan leda till att tidsfrister missas, kvalitetsproblem uppstår eller dyra återkallanden måste göras. Hur säkerställer du att din partner för bilkomponenter stämplning erbjuder både tillförlitlighet och innovation? Föreställ dig att du jämför en kortlist med tillverkare av bilkomponenter – de rätta frågorna kan göra all skillnad.

Viktiga faktorer för leverantörsvalet

Låter komplext? Det behöver inte vara. Ledande pressningsföretag inom fordonsindustrin delar flera avgörande egenskaper som skiljer dem ut i ett tätt fält. Här är en praktisk checklista som kan leda dig till rätt beslut:

- IATF 16949-certifiering: Den här globalt erkända standarden är oumbärlig för billeverantörer. Den visar att ett företags kvalitetsledningssystem uppfyller branschens strängaste krav – vilket minskar din risk och säkerställer konstant komponentkvalitet.

- Egna verktygsproduktionsmöjligheter: Sök efter tillverkare av bilkomponenter som designar och bygger egna stansar och verktyg. Interna kapaciteter innebär snabbare leveranser, bättre processkontroll och flexibilitet att snabbt anpassa sig till designändringar eller produktionsutmaningar.

- Materialkompetens: Kan din leverantör med säkerhet arbeta med både avancerat höghållfast stål (AHSS) och aluminium? Materialkunskap är avgörande för moderna fordon, särskilt eftersom lättvikt och elektrifiering ökar efterfrågan på anpassade stanslösningar för bilindustrin.

- Bevisad erfarenhet: Fråga om tidigare projekt, kundreferenser och erfarenhet av komplexa monteringslösningar. De bästa tillverkarna av reservdelar till bilindustrin har en historia av att uppfylla krävande specifikationer för globala bilmärken.

- Integrerade tillverkningslösningar: En fullservicepartner kan förenkla din leveranskedja – genom att kombinera stansning, CNC-bearbetning, svetsning och montering under ett tak. Denna integration leder ofta till bättre samordning, kortare leveranstider och färre kvalitetsavvikelser.

Anledningar till att dessa kriterier är viktiga

Att välja mellan fordonsföretag inom metallpressning handlar inte bara om priset – det handlar om att minimera risker och säkerställa din projekts långsiktiga hållbarhet. Till exempel kan en partner med inhouse-verktyg snabbt åtgärda mindre designändringar, och omfattande materialkunskap innebär att era komponenter fungerar som tänkt, oavsett om de är tillverkade i lättmetall eller extra hållfasta AHSS-material. Företag som investerar i kvalitetscertifieringar och digitala produktionssystem levererar också mer konsekventa resultat, vilket möter de höga kraven från både OEM:er och de som är leverantörer av högkvalitativa reservdelar till eftermarknaden .

Shaoyi Metal Technology Co., Ltd.: En förebildlig partner

Om du letar efter en leverantör som uppfyller alla krav, Shaoyi Metal Technology Co., Ltd. står ut bland övriga anpassad bilmetallpressning leverantörer. Som ett ledande integrerat företag inom precisionstillverkade metallkomponenter för bilindustrin i Kina kombinerar Shaoyi IATF 16949-certifiering, intern verktygsproduktion och ingenjörsarbete samt beprövad expertis inom aluminium, stål och speciallegeringar. Deras helhetslösning – från analys av tillverkningsanpassad design (DFM) till massproduktion – har vunnit förtroende hos globala bilvarumärken.

Vad som särskiljer Shaoyi från andra pressningsföretag inom fordonsindustrin är deras engagemang för digital effektivitet och kvalitet. Med moderna MES-system för transparent produktion, snabba prototypframställning för designvalidering samt en gedigen referenslista hos OEM-tillverkare och aktörer i eftermarknaden, visar de upp vad en bästa tillverkarna av reservdelar till bilindustrin bör erbjuda: tillförlitlighet, flexibilitet och teknisk bredd.

"Att välja en samarbetspartner inom stansning handlar inte bara om att möta dagens behov – det handlar om att bygga en grund för framtida innovation och tillväxt.\"

När du utvärderar potentiella partners, använd den här checklistan för att jämföra deras kompetenser och kvalifikationer. Rätt val kommer inte bara att hjälpa dig att undvika vanliga fallgropar inom stansning av bilkomponenter utan också säkra din verksamhet för framgång när bilindustrin utvecklas.

Vanliga frågor om stansning av bilkomponenter

1. Vad är stansning av bilkomponenter och varför är det viktigt inom bilproduktion?

Stansning av bilkomponenter är en process som formar platta metallplåtar till exakta bilkomponenter med hjälp av kraftfulla pressar och stansverktyg. Det är avgörande eftersom det möjliggör storskalig, enhetlig och hållbar tillverkning av delar som karosseridetaljer, hållare och motormontering, vilket utgör grunden i modern fordonstillverkning.

2. Vilka material används vanligtvis inom metallstansning för fordonstillverkning?

De vanligaste materialen är olika stålsorter, inklusive avancerat höghållfast stål (AHSS), och aluminiumlegeringar. Stål erbjuder hållfasthet och kostnadseffektivitet för strukturella delar, medan aluminium ger lättviktsfördelar för bränsleeffektivitet. Tillverkare kan också använda rostfritt stål eller kopparlegeringar för specialiserade behov.

3. Hur säkerställer tillverkare kvaliteten på stansade bilkomponenter?

Kvaliteten upprätthålls genom strikta standarder som IATF 16949-certifiering, PPAP-validering och noggranna inspektioner i varje tillverkningsstadium. Ledande leverantörer använder avancerade tester, mellanliggande kontroller och pågående revisioner för att garantera att varje stansad del uppfyller exakta toleranser och prestandakrav.

4. Vilka är de huvudsakliga stansningsprocesser som används för bilkomponenter?

Bilstillverkare använder stansning med progresiv verktygsstans för stora serier med små delar, överföringsstansning för större eller komplexa former och djupdragning för delar med betydande djup. Varje process väljs utifrån delarnas geometri, volym och användningsbehov.

5. Hur väljer jag rätt partners för stansning av bilbitar?

Sök efter en leverantör med IATF 16949-certifiering, innehav av verktyg, beprövad erfarenhet med flera material och en stark historik med globala varumärken. Företag som Shaoyi Metal Technology Co., Ltd. erbjuder integrerade tjänster, digital effektivitet och robusta kvalitetssystem som minskar riskerna och säkerställer tillförlitliga och högkvalitativa delar.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —