Vad är pulverlack? Slitstark och miljövänlig yta för metallkomponenter i fordon

Vad är pulverlack för bilens metallkomponenter

Vad pulverlack innebär för bilens metallkomponenter

Ny på ytbehandling av bilkomponenter? Börja här. Om du söker vad pulverlack är eller behöver en snabb förklaring av pulverlack, tänk dig en torr yta som appliceras som ett fint pulver, sprutat med elektrostatisk utrustning och sedan upphettat tills det smälter till en sammanhängande, slitstark film Crest Coating. Inom bilindustrin dras det laddade pulvret till jordade metallkomponenter och härdas sedan i en ugn, vilket är grunden för hur pulverlack fungerar Coating Systems. Om du har undrat vad pulverfärg är, kommer du också att se det kallat pulverlackfärg eller helt enkelt pulverlack. Kort sagt, att definiera pulverlack är att beskriva ett rent och kontrollerat sätt att bygga upp en hållfast film på metallkomponenter.

- Lösningsmedelsfri applikation med minimala VOC-utsläpp, hög överföringseffektivitet och återvinningsbar översprutning Prince Manufacturing.

- Hållbar films integritet som motstår slitage och miljöpåverkan.

- Bredd av finishalternativ och strukturer för att matcha varumärkes- och prestandakrav.

- Konsekvent täckning som stödjer upprepbar utseende på metallkomponenter.

Pulverlackering är en beprövad väg till slitstarka, konsekventa metallfinisher i fordonsmiljöer.

Varför pulver är bättre än flytande färg för hållbarhet och hållbarhet

Jämfört med flytande färg använder pulver en torr, lösningsmedelsfri kemi och värme för att skapa ett tätare, mer slitstarkt lager, med mycket låga eller inga VOC-utsläpp och mindre avfall tack vare återanvändning av overspray. Flytande målning är fortfarande användbar för värmekänsliga underlag eller extremt tunna filmer, men är vanligtvis mindre slitstark och kan innebära lösningsmedelsutsläpp, medan pulver ger en tjock, enhetlig, långvarig finish med stor estetisk flexibilitet stödd av modern kemi.

Låter det komplext? Det är enklare än det verkar. Du kommer att se i nästa avsnitt hur pulverlackering fungerar i praktiken, från ytbehandling till härdförloppet, med de nyckelkontroller som gör resultaten upprepbara i produktion.

Var pulverbeläggning passar i en bilfärdig lager

I ett fordonsprogram väljs ofta pulver som synlig skydds- och dekorativ finish på metallkomponenter. Det är ett alternativ till andra färgmetoder som flytande färg eller e-coat, och det rätta valet beror på delens design, material och prestanda. Denna guide visar hela vägen framåt, inklusive processsteg, kemikalier, kvalitetstester, kostnader, säkerhet, felsökning och leverantörsval, så att du kan specificera och lansera med förtroende.

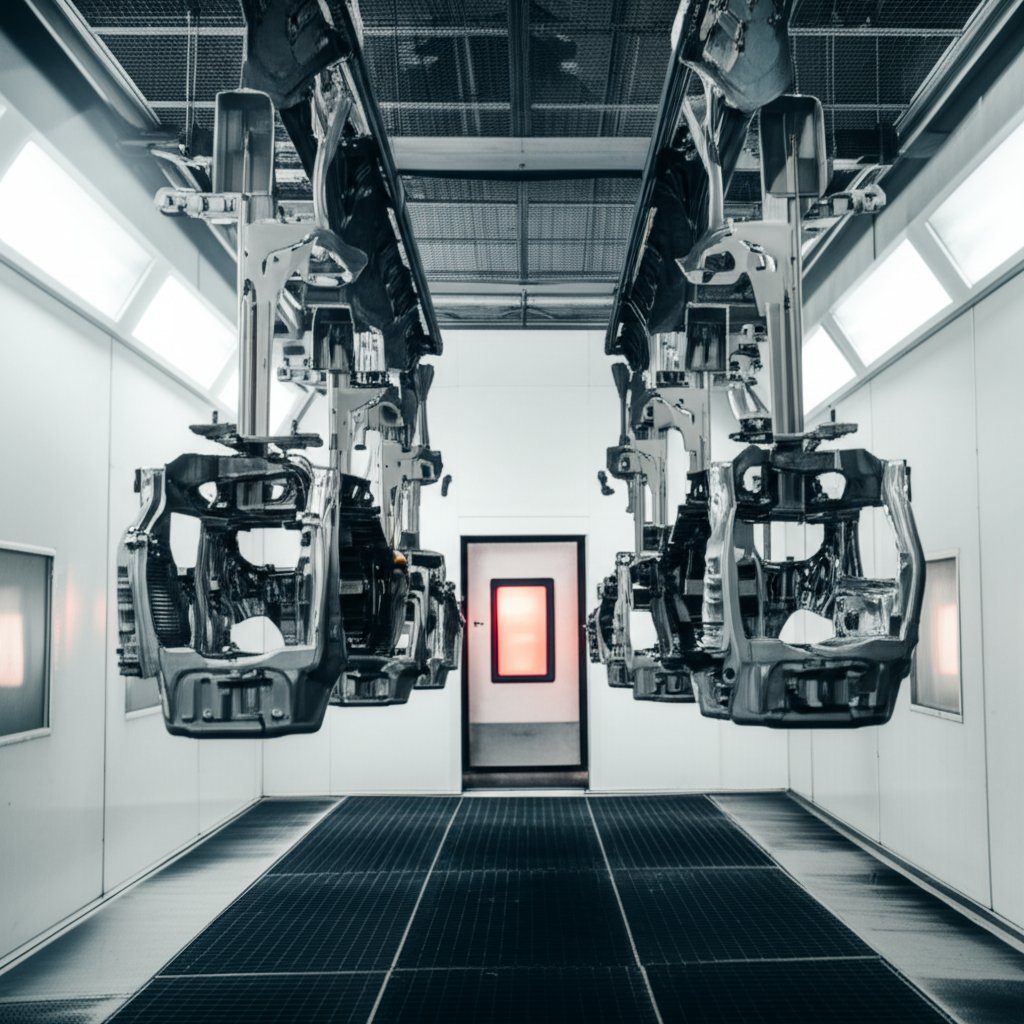

Hur pulverbeläggning fungerar steg för steg för auto-linjer

Har du någonsin sett en monter och undrat hur pulverbeläggningen fungerar så konsekvent i linjaschynthet? Använd dessa steg i processen för pulverbeläggning som en praktisk baslinje för ingenjörer, köpare och drift. Om du kartlägger hur du ska pulverläcka fästband, hjul eller tvärslemmar går denna pulverläckningsprocess från förberedelse till härdning så att du kan skräddarsy inställningarna med leverantörens tekniska datablad (TDS).

Från ytlig förberedelse till botemedel

- - Förrenad. Ta bort olja, fett, damm, skal, rost, klistermärken och oxider. För att säkerställa en ren yta kan lösningsmedel tvättas eller sprängas innan man belägger Powder Vision Inc.

- Omvandling. Använd en järnfosfatkonverteringsbeläggning för att öka bindningen och korrosionsbeständigheten på stål och aluminium, och använd sedan ett kompatibelt tätningsmedel. Håll tätningsmedlet vid rätt pH så att beläggningen håller fast och torka snabbt för att undvika blixtrost Precision Coating Technology & Manufacturing.

- Tvätta och torka. Slutsköljning avlägsnar restprodukter från förbehandling. Torka noggrant så att ingen fukt kvarstår innan sprayning.

- Elektrostatisk applicering. Utför elektrostatisk pulverbeläggning i en ren kabin. Det laddade pulvret dras till jordade delar för jämn täckning. För mycket tjocka filmer kan vätskebäddet användas på lämpliga delar.

- - Läkarvård. Förflytta delar i ugnen och följ pulverleverantörens TDS för bakningstider och pulverbeläggningstemperatur. Termobeständiga pulver härdar vanligtvis i 160 °C till 200 °C, cirka 320 °F till 392 °F, beroende på kemi och substrat Huacai Powder Coating. Vissa processer rapporterar härdningstemperaturer över 450 ° F för vissa tillämpningar och metoder.

- - Ta det lugnt. Låt delarna svalna så att finishen stabiliseras innan de hanteras eller förpackas.

- Inspektion. Kontrollera utseendet och täckningen. Bekräfta filmens integritet utifrån din specifikation och leverantörens vägledning. Uppgradera detaljerade tester i avsnittet Kvalitet i denna guide.

Beslutsanmärkningar. Aluminium gynnas ofta av en grundlig omvandling och kontrollerad torkning. Stålpreparat måste ta bort oxider helt. Välj epoxi eller polyester baserat på exponering och prestanda, lås sedan parametrarna med din leverantörs TDS.

Elektrostatik förklarad i enkla termer

Tänk dig att den är en magnet för pulver. Spraypistolen laddar pulvret och den jordade metalldelen drar delarna genom ett elektriskt fält, så täckningen kommer från attraktion snarare än högt lufttryck. Tekniken är viktigare än trycket. Långsamma, konsekventa pass i en ren kabin hjälper filmen att bygga jämnt och minska defekter. Efter sprutning går delen till ugnen så att det deponerade pulvret binder sig till en elastisk beläggning.

- Pistolspänningsinställning

- Pulverflöde och sprutande luft

- Deljordning och kontaktkvalitet

- Länshastighet och balans i kabinen

Ange dessa variabler med leverantörens TDS och kontrollera vid första artikeln.

Läkemedelsprofil och vad de kontrollerar

Termobeständiga pulver använder värme för att utlösa en kemisk reaktion som skapar en tät, hållbar, tvärlänkad film. Termoplastpulver smälter, flödar och stelnar vid kylning utan att kopplas samman. Efter det rekommenderade hållsfönstret blir ett sprayat lager ett kontinuerligt, elastiskt ytbehandling. Om ugnsprofilen avviker från TDS kan filmens prestanda och utseende påverkas. I praktiken kommer du att justera ugnszoner och hålla dig till delmassan, rackdensiteten och angiven pulverbeläggning bakningstemperatur.

Med arbetsflödet klart hjälper nästa avsnitt dig att välja kemikalier och finish som epoxy, polyester, hybrider och texturer för miljön dina delar möter.

Pulverkemiska egenskaper och färdigställningsalternativ som passar bilbehov

Vilka färgfärger överlever sol, UV och värme? Börja med att matcha kemin med exponeringen. Denna snabbguide jämför de viktigaste typerna av pulverbeläggning så att du kan ange med säkerhet innan du skär POs.

Välj mellan epoxipolyester och hybrider

| Kemi | Kärnstrategier | Viktiga avbytesförbindelser | UV-exponeringsutrustning | Typiska användningsområden inom bilindustrin |

|---|---|---|---|---|

| Epoxi | Utmärkt bindning och kemisk motståndskraft | Tenderar att bli gul eller krita utomhus | Bäst inomhus eller som grundprimer | Förstärkare, underhjulspaket, fästmaterial, serviceverktyg |

| Andra produkter | Starkt UV-beständigt och färgbehållande | Lägre lösningsmedelskostnad än epoxi | Bra för utomhus exponering | Hjul, yttre lister, rack, täckningar |

| Epoxy-polyesterhybrid | Balanserad yta med förbättrad gulning jämfört med ren epoxy | Inte lika väderbeständig som ren polyester | Bättre lämpad för inomhus eller skyddade områden | Inredningsdetaljer, fästingar, höljen |

| Termoplast | Återsmältbar, mjuk flexibel yta | Lägre repbeständighet och begränsad väderbeständighet | Generellt inte lämpad för tuff utomhusanvändning | Doppbeläggningar eller mjuka ytor där det är kompatibelt |

Kort sagt, epoxi utmärker sig med sin adhesion och kemikaliebeständighet, medan polyester sticker ut genom UV-stabilitet och långvarig färg. Hybridprodukter erbjuder en mellanväg Wintoly Coatings.

När det är meningsfullt att välja termoplast mot termohärdande material

Låter det komplicerat? Tänk dig två familjer. Termohärdande material korslänkar i ugnen och smälter inte om senare, vilket ligger till grund för deras hållbarhet. Termoplastmaterial kan smältas om, vilket ger flexibilitet men oftast lägre rep- och väderbeständighet, och används därför sällan för yttre fordonsdelar TIGER Coatings. För delar i motorrum eller nära avgas, utvärdera ett pulverlackeringsalternativ med hög värmetålighet via leverantörens TDS. Epoxibaserade system noteras ofta för relativt hög temperaturtålighet, men bekräfta alltid gränserna med din pulverleverantör.

Strukturer och metalliska effekter utan att kompromissa med prestanda

- Metalliskt pulverlack. Perfekt för fälgar och lister. Vissa metalliska ytor får fördel av en klar topplack för att minska fingeravtryck och öka hållbarheten, och bundna metalliska pigment bidrar till konsekvens vid återvinning. Pulverlackerad tuff .

- Strukturer och veck. Från mini-struktur till sandliknande yta kan ge bättre grepp eller ett robust utseende. Veck-effekter är beroende av exakt härdning, så håll ugnstyrningen noggrann. En strukturerad svart pulverlack är ett praktiskt val för bromkar och tvärbalkar.

- Aderning och hammerton. Alternativ som kopparadernad pulverlack skapar en distinkt, mönstrad yta för specialversioner eller visningsdelar.

- Enfärgade färger. Svart pulverlack förblir en standard för chassikomponenter, medan en vit pulverlack ger ett rent utseende för inrednings- eller tillbehörsdelar.

När kemi och utseende är anpassade är nästa steg design för beläggningsdetaljer som underlagets förberedning, maskering och kantbehandling för att säkerställa hög genomsamlingsgrad från första gången.

Bilapplikationer och design för beläggningssuccé

Har du någonsin designat en fästeplåt som såg perfekt ut på skärmen men kom tillbaka med tunna kanter eller inneslutna blåsor? Små val av geometri och förberedelse avgör hur tillförlitligt dina delar blir pulverlackerade plåtdelar och gjutna komponenter som godkänns i Production Part Approval Process (PPAP) utan överraskningar.

Designförslag för pulverlackering – Tips för komplexa metallkomponenter

- Ta hänsyn till beläggningens tjocklek. Pulverlackering lägger vanligtvis till 2–4 mil (0,05–0,1 mm) på de belagda ytor. Lägg till toleranser där filmens tjocklek påverkar passningar och markera områden utan beläggning eller maskeringszoner på ritningarna Approved Sheet Metal.

- Designa för upphängning och täckning. Inkludera monteringshål eller fästtaggar för säker upphängning och undvik djupa skyddade urgröpningar som är svåra att spruta jämnt i.

- Använd avrundade kanter och radier. Skarpa kanter tenderar att dra bort beläggningen under härden. En liten radie på minst 0,020 tum (0,5 mm) främjar adhesion och minskar risken för kantspoling.

- Ventilera och töm. Lägg till ventilations- och tömningshål i rörformiga eller slutna detaljer så att luft och fukt kan ta sig ut under uppvärmning för att minska avgasning.

- Ange maskering där det behövs. Markera tydligt trådar, lagerplatser eller jordningsytor som ska vara blottlagda; använd tejp eller anpassade proppar under förbehandling och beläggning.

- Kontrollera svetskvalitet och föroreningar. Pulverbeläggning visar fel, så minimera svall och designa för enkel tillgång till rengöring före behandling.

Förberedelse av stål, aluminium och rostfritt stål – väsentliga aspekter

Bra förberedelse är vad som omvandlar spray till ett hållbart system. I fordonskonstruktioner appliceras konverteringsbeläggningar kemiskt innan färg eller pulver för att förbättra korrosionsskydd och adhesion på metaller såsom stål och aluminium. Ytbehandling och beläggning.

| Substrat | Typisk förbehandling | Designanteckningar för täckning och passning |

|---|---|---|

| Låglegerat eller kolståhl | Fosfatkonverteringsbeläggning för att förbättra adhesion och korrosionsskydd före beläggning | Planera hålstorlekar för 2–4 mil filmuppbyggnad, runda kanter och undvik fuktfångor. Dessa metoder minskar omarbete vid pulverlackering av stål. |

| Aluminium | Zirkoniumbaserade konverteringsbeläggningar används brett som ett miljövänligare alternativ på kroppar av flera material och stödjer färg- eller pulverhäftning | När du pulverlackerar aluminium, se till att täta delar har ventiler, utforma för hängningsåtkomst och ange maskering för ledande eller sammanfogade ytor. |

| Rostfritt stål | Mekanisk strålning med skarpa media skapar förankringsprofilen som behövs för goda adhesionsförhållanden; syraetsning kan fungera men är svårare att hantera och kontrollera Products Finishing | Om du pulverlackerar rostfria stålgjutgods för färg eller identifiering, verifiera fästhäftningen med tester efter strålning och maskera kritiska passningar. |

För stål-pulverlacklinjer och aluminiumförbehandling är konsekvent renlighet före konvertering avgörande för att uppnå en stark mekanisk förankringsprofil och tillförlitlig bindning.

Maskering och kantövertäckning – Bästa metoder

- Märk maskzoner i CAD och på ritningar så att operatörer kan applicera proppar och tejp där gängor, ytor eller tajta passningar måste vara fria från beläggning.

- Föredra generösa radier framför knivkanter för att underlätta jämn beläggningsfördelning i hörn.

- Utforma upphängningsfunktioner på icke-kritiska ytor för att hålla estetiska ytor rena.

- Planera ventilerings- och avtappningsvägar i rör, kåpor och djupa urtag.

- Vanliga delar som drar nytta av pulverbeläggning i bilprogram inkluderar plåtbracketar, tvärbalkar, kåpor och underlag för inredningsdetaljer. Utforma komponenterna så att dessa pulverbelagda plåtdelar har tydliga upphängningspunkter och maskningsplan.

Små DFM-valet som radier, ventiler och tydliga maskzoner bidrar mer till en stabil genomsnittsproduktion vid första försöket än justeringar i senare skede.

När materialförberedelse och geometri är justerade, omvandlar nästa avsnitt dessa idéer till en SOP redo för produktion med utbildningschecklistor och en linje-layout som du kan köra i full hastighet.

SOP-mallar, utbildning och linje-layout för ett kvalitetsbaserat pulverbeläggningssystem

Ska du sätta upp ett pulverlackeringssystem för bilkomponenter? Använd denna praktiska guide för att standardisera ditt pulverlackeringssystem, minska variationer och nå målen utan dramatik. När du väljer pulverlackering som din föredragna ytbehandlingsmetod hjälper dessa steg dig att komma igång med självförtroende.

Standardarbetsprocedur från förrengöring till inspektion

- Förrengöring Syfte: ta bort oljor, smuts och oxider. Metoder kan inkludera handrensning, doppbad, handhållna sprutpistoler, ultraljudsrengöring eller flerstegs recirkulerande sprytsystem. Bekräfta renlighet med enkla tester som vattenbrytningsprov eller vitdukstest. Se en översikt av förbehandlings- och renlighetsutvärderingsmetoder i TIGERs guide Powder Coating Pretreatment. (Beslutsanteckning: välj den minst aggressiva metod som tillförlitligt tar bort din smuts.)

- Omvandlingsbehandling Syfte att främja adhäsion och korrosionsmotstånd. Vanliga alternativ inkluderar järnfosfat och zinkfosfat på ren metall. Kontrollera tid, temperatur, koncentration och pH för att upprätthålla konsekvent beläggningskvalitet. (Beslutsanteckning: välj kemikalier utifrån material och önskat korrosionsskydd.)

- Skölj och torka av Syfte att förhindra medföring och rester som kan skada sammanfogningen. Använd effektiv sköljning mellan steg och se till att det är helt torrt innan spraying för att undvika fel. (Beslutsanteckning: öka sköljnings noggrannhet efter fosfatsteg.)

- Elektrostatisk applikation Syfte att uppnå jämn beläggningsbildning. Styr pistolläge, pulverflöde, jordning och transportbandshastighet. Håll kabinen ren och ställ in parametrar enligt pulverets TDS. (Beslutsanteckning: anpassa pannspänning och flöde utifrån geometri och önskad yta.)

- Låta Syfte att utveckla slutgiltiga filmegenskaper. Fokus på deltemperatur och uppehållstidens konsekvens. Osynkroniserade linjer kan orsaka överbakning eller färgfel om transportbandet stannar mitt i cykeln, så skydda stabiliteten med buffertzoner och tydliga start-stopp-regler. (Beslutsanteckning: bekräfta härdning med leverantörens rekommenderade kontroller.)

- Nedförsökning Syfte att stabilisera beläggningen innan hantering. Undvik att stapla varma delar som kan skada ytan.

- Inspektion Syfte att släppa endast konformitätsbedömda delar. Kontrollera utseende och täckning nu, och eskalera sedan till de formella testerna som beskrivs i nästa avsnitt. (Beslutsanteckning: isolera misstänkta partier för granskning.)

- Förbehandlingschecklista Identifierade smutstyper: olja, oxid, svetssmoke. Rengöringsmetod vald: handtorkning, nedsänkning, spraypistol, ultraljud eller sprutor. Kemikaliekoncentration och pH dokumenterade. Sköljningskvalitet verifierad. Renhetskontroller dokumenterade: vattenbristfri, vit duk, tejp eller svartljus där lämpligt.

- Maskeringschecklista Maskzoner markerade på ritningar. Högtemperaturpluggar och tejp bekräftade. Jordningspunkter tillgängliga och outfärgade. Etiketter tål förbehandling och härdbeständighet.

- Ugnslast och härddokumentation Delbeteckning och revision. Rackposition och lasttäthet. Härdbörjan och -slut. Verifierad deltemperaturprofil eller indikerande märke enligt TDS.

- Inkommande delars godkännande Material- och lotsspårbarhet. Kontroll av fysisk skada. Rengöring och svetskvalitet. Upphängningspunkter närvarande och användbara.

- Slutlig Inspektionsrapport Utseende ok NEJ. Filtjockleksmätningar enligt plan. Adhäsionsmetodreferens. Återarbetsdisposition och signering.

Operatorutbildningens grunder och certifieringsvägar

Vad behöver teamen behärska först? Prioriteringar inkluderar korrosionsgrunder, förbehandlingssteg, justering av parametrar, förebyggande av defekter och kvalitets-/testmetoder. Strukturerade program täcker dessa ämnen för både operatörer och planerare, och vissa erbjuder en certifierad beläggarväg för att visa processpålitlighet inom IGP Powder Training. Använd en kombination av klassrumsundervisning och handledning vid arbetsplatsen för att snabbare behärska pulverbeläggning och hålla färdigheterna aktuella över olika skift.

Linjeutformning och flöde för konsekventa cykeltider

Sträva efter en linjär flödesordning: avfettning → torrning → spraykabin(er) → härdugn → svalning och inspektion, med WIP-buffertar före kabin och ugn. Många linjer kombinerar manuell och automatiserad pulverlackering, så balansera antalet operatörer med transportbandshastighet och produktmix för att undvika stopp och överhärdat material. En publicerad fallstudie visar hur dålig synkronisering mellan transportbandshastighet, arbetskraft vid lastning/lossning och varierande delstorlekar kan leda till överhärdata delar och dålig ytfinish i finish- och beläggningsprocessen. Standardisera gallers täthet, pistolelementavstånd och start-stopp-regler för att skydda cykeltid och filmjämnhet.

När SOP:er, utbildning och flöde är etablerade är nästa steg att bevisa prestanda. Fortsätt till kvalitetsavsnittet för att välja tester, sätta godkänn/underkänn-kriterier och upprätthålla högkvalitativ pulverlackering i stor skala.

Kvalitetskontrollmetoder och hur man tolkar resultat

Har du någonsin undrat varför en beläggning ser bra ut men ändå inte håller i bruk? En enkel, disciplinerad kvalitetsplan kopplar dina pulverbeläggnings-specifikationer till dagliga kontroller så att du skyddar både utseende och prestanda på verkliga delar.

Avgörande tester: Häftfasthet, stötfasthet, korrosion och hårdhet

| Provning | Vad det bevisar | Hur man utför det | Hur man tolkar trender |

|---|---|---|---|

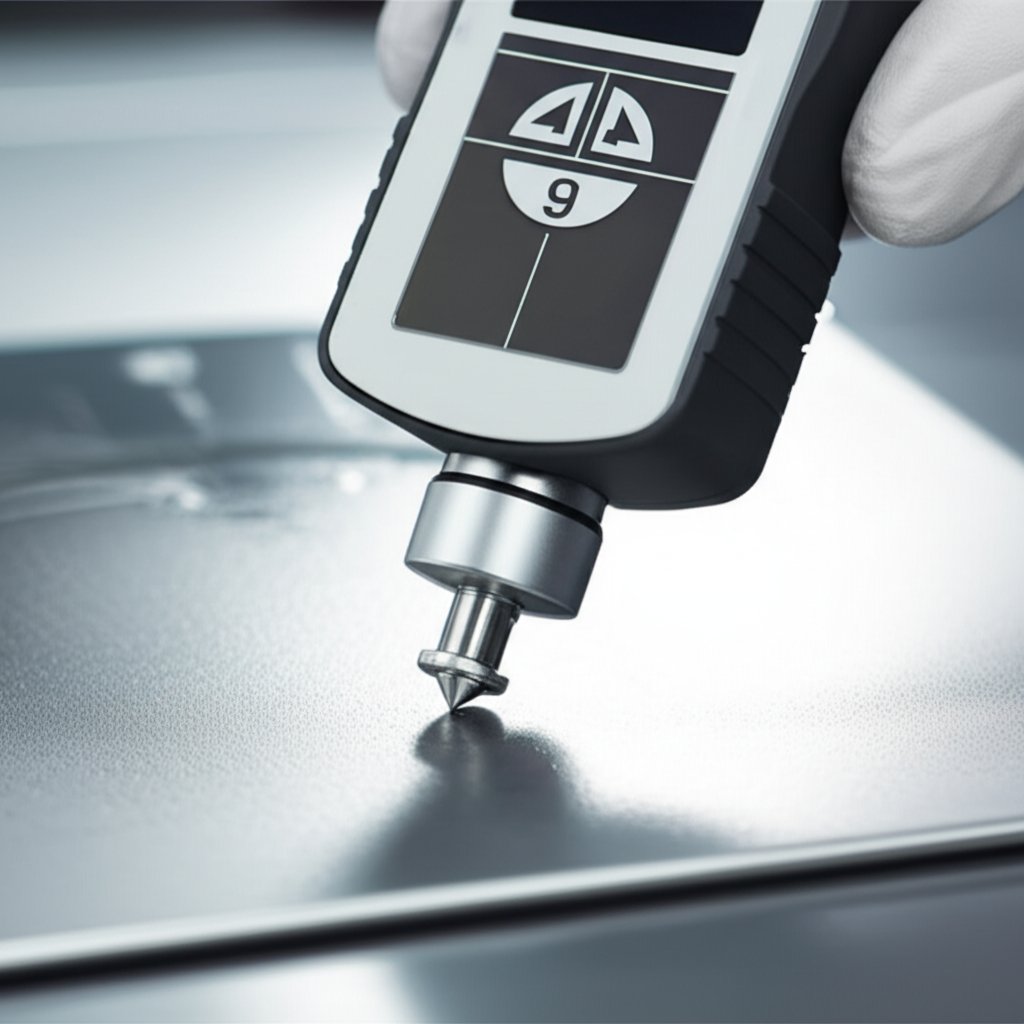

| Filmtjocklek DFT | Täckning och konsekvens som driver pulverbeläggningshållbarhet | Mät med lämpliga mätinstrument för din substrat | Stor variation indikerar risk för utseende och skydd |

| Korssnittshäftfasthet | Beläggningens vidhäftning till metall | Skapa ett gitter, applicera tejp, ta bort | Liten eller ingen avlägsning indikerar god adhesion |

| Kontroll av härdning med lösningsmedelsrubbning | Härdningsgrad | Rubb med MEK eller aceton ett bestämt antal dubbelrubbar | Mjuknande eller kraftig överföring tyder på ofullständig härdning |

| Hårdhet för penna | Ythårdhet och repbeständighet | Använd klassificerade pennor enligt definierad metod | Uppnå krävd nivå utan att skära igenom |

| Stötsäkerhet | Motståndskraft mot sprickbildning vid plötslig belastning | Direkt- och reversslagmetoder | För tjock beläggningsuppskoning kan minska slagprestanda |

| Korrosionsutsättning | Skyddssystemets prestanda | Saltmist eller liknande exponeringstester | Använd som systemkontroll tillsammans med förbehandling och härdsättning |

| Glans | Utseende och konsistens | Glansmätare jämfört med standard | Avvikelser kan indikera variation i härdsättning eller struktur |

Dessa metoder är i linje med allmänt använda standarder för pulverlacker, inklusive ASTM D3359 vidhäftning, ASTM B117 saltmist, ASTM D523 glans, ISO 2409 vidhäftning, ISO 9227 saltmist och ISO 1519 böjflexibilitet Houston Powder Coaters .

Mäta filmtyck på rätt sätt

Hur tjock är pulverlack och hur tjock ska pulverlack vara på din komponent? Det ärliga svaret är att den bara ska vara så tjock som dina specifikationer och processkontroll tillåter. Fokusera på torrfilmtyck (DFT), mätt icke-destruktivt med rätt metod för underlaget, till exempel magnetisk induktion på stål, virvelström på icke-magnetiska metaller eller ultraljud där det behövs. Definiera ett praktiskt DFT-intervall, kalibrera mätinstrument och ta prov från komplexa geometrier. Många program använder också 90:10-regeln för godkännande, där 90 procent av mätvärdena uppfyller eller överstiger det nominella värdet och resten inte understiger 90 procent av det nominella värdet enligt Elcometer.

Ställa in kriterier för godkänt underkänt baserat på användning

Börja med pulverets TDS och din ritning. Verifiera sedan de tre grundläggande aspekterna i din pulverlackprocess. Först, TDT (täckande filmtycklek) inom räckhåll. Andra, härdförlopp verifierat med en lösningsmedelsprövning. Tredje, adhesion via krysssnitt. En blyertsin hårdhetskontroll ger ökad säkerhet. Till exempel använder många team definierade dubbla MEK-rubbar för att bekräfta härdförlopp, och siktar på toppklassade resultat vid krysssnitt när förbehandling är korrekt och härdförloppet är rätt, enligt IFS Coatings. För underskärdsdelar bör korrosionsprovning intensifieras eftersom vägbetingelser är hårare än för inredningsdetaljer. Koppla acceptanskriterier till avsedd användning och hela systemet – förbehandling plus pulverlackmaterial och härdförlopp.

- Stickprovsplan – mät flera platser per del och per lott, med fokus på varierad geometri.

- Kalibrering – kalibrera och verifiera noll innan skift och dokumentera resultat för granskningar.

- Spårbarhet – logga lotter, ställningar, ugnens inställningspunkter och uppehållstid för att koppla resultat till orsaker.

- Kontrollera härdningsdisciplin, ugnprestanda och deltemperaturprofiler innan inställningar ändras.

- Eskalation – definiera när ett visuellt problem utlöser DFT-, adhäsions- eller lösningsmedelsrubbningstester.

DFT-styrning, härdningsverifiering och adhäsionstest är de oeftergivliga kraven för en robust specifikation.

När kvalitetskontrollen är på plats går du vidare till säkerhet, miljööverensstämmelse och avfallshantering för att hålla din linje ren, säker och redo för granskning medan du belägger i takten.

Säkerhet, miljööverensstämmelse och avfallshantering för pulverlackteknik

Att köra i takten och samtidigt vara redo för granskning kan kännas som balanskonst. Låter det komplext? Använd dessa säkerhets- och miljökollpunkter för att skydda människor, utrustning och ytbehandlingen samtidigt som du uppfyller regleringskrav.

Kärnsäkerhetsrutiner för kabiner och ugnar

- PPE och andningsskydd. Följ OSHA:s regler för andningsskydd, farokommunikation, ventilation och personlig skyddsutrustning samt se till att passformstestning och utbildning är aktuella. Sammanfattning av OSHA:s riktlinjer.

- Jordning och statisk kontroll. Jorda alla ledande föremål och personal i sprühområdet. Håll resistansen på eller under 1 megaohm och kontrollera tändkällor enligt riktlinjerna i NFPA 33.

- Ventilationslarm. Avluftning måste fungera varje gång spröjsning sker, och spröjsutrustning får inte köras om fläktarna inte är igång. Detta begränsar ångor och brandfarliga damm till sprühområdet.

- Säkerhetsåtgärder för automatiserade linjer. Använd godkänd optisk lågdetektering som reagerar snabbt och utlöser stopp av transportband, stänger av ventilation och applicering samt kopplar bort ström från högspänningskomponenter. Se till att nödstoppstationer finns tillgängliga.

- Ugn- och heta ytors säkerhet. Ställ in höga temperaturgränser och interlocks innan värme tillförs. Utbilda teamen i brännskadehazarder och säkra ingångsprocedurer om tillträde till ugn krävs.

- Städning av brännbart damm. Förhindra att pulver samlas upp på karmar, balkar och golv. Använd godkända sugmetoder för farliga platser, håll pulverbeläggningens yta ren och placera SKYDD FÖR RÖKNING ELLER ÖPPNA LÅGOR-skyltar.

- Beredskap vid olyckor. Utbilda personal i spärr- och märkningssystem (lockout tagout), placering av överspolningsanordningar och nödstopp, evakueringsvägar samt hantering av utsläpp. Placera enkla, enkelsidiga handlingsplaner vid spraykabinen och ugnen.

Luftfiltrering, avfallshantering och städning

- Filtrering och återcirkulation. Återcirkulera avgaser endast när partikelfilter och ångmonitorer är installerade och inställda att larma och automatiskt stoppa sprühoperationen om koncentrationerna närmar sig farliga nivåer. Uppvärmning av återcirkulerad luft måste ske efter filter och övervakning.

- Pulveråtervinning och kanalsystem. Underhåll luftflöde och återvinningsutrustning så att luftburet pulver hålls inom kabinen och återvinningsystemet. Se till att återvinningsbehållare är jordade.

- Spillåtgärder. Ta bort tändkällor, använd verktyg som inte ger gnistor och undvik komprimerad luft vid rengöring om inte inom en stängd kabin eller ventilerat utrymme med påkopplad avgasning. Se till att ventilationen är i drift under rengöringen.

- Efterlevnad av avfall och utsläpp. Förvara manifest för avfallsbortskaffning och följ tillämpliga regler. Fordonsprogram ska dokumentera hur deras beläggningslinje uppfyller EPA:s krav på farliga luftföroreningar och kontroll av VOC. EPA NESHAP för beläggning av personbilar och lätta lastbilar .

- Vatten och förbehandling. Underhåll bad och sköljningar för förbehandling och överväg stängda kretsar för sköljvatten där det är möjligt för att minska utsläpp. Logga kemikaliekontroller och filterbyte.

Pulverbeläggningssystem stödjer hållbarhetsmål för VOC och HAP, men omfattande säkerhetsförfaranden är fortfarande obligatoriska.

Regulatoriska hänsyn och dokumentation

- SDS och utbildning. Förvara aktuella SDS-dokument, register över utbildning i farokommunikation samt uppsatta PPE-krav vid användningspunkter.

- Andningsprogram. Se till att urval av andningsskydd, medicinska godkännanden och dokumentation av tätprov är uppdaterade.

- Utredningsbesiktningar. Dokumentera kontroller av inkoppling i kabiner och ugnar, ventilationens prestanda, optiska flamdetektorer, sprinkler- eller släcksystems besiktningar samt verifiering av jordförbindning.

- Underhållsregistreringar. Följ service av återvinningsystem, filterbyten, ugnskalibrering och fläktunderhåll för att stabilisera prestanda och minska risker.

- Avfallsdokumentation. Spara följelistor och utsläppsrapporter. Granska borttagsmetoder utifrån lokala krav.

Undrar du om du kan pulverlackera plast? Den här guiden fokuserar på pulverlack för metall inom fordonsindustrin. Pulverlackering av plast eller någon form av plastbeläggning för metallkomponenter som innehåller icke-metalliska infästningar kräver en separat process- och säkerhetsgranskning tillsammans med din leverantör. Många team noterar helt enkelt att pulverlackering av plast inte ingår i omfattningen under PPAP för att undvika missförstånd.

Med säkerhets- och miljökontroller på plats upptäcker du problem snabbare och återställer effektivare. Härnäst följer en felsökningsmatris för att diagnostisera fel, reparera pulverbeläggningen och förhindra återkommande brister.

Felsökning av brister och reparation av pulverbeläggningar

Ser du apelsinskal eller ojämna ytor på pulverbelagda metallytor efter härden? Låter det komplicerat? Använd denna snabba matris och repareringsarbetsflöde för att identifiera rotorsaken, åtgärda den snabbt och förhindra upprepade brister utan gissningar.

Felsökningsmatris för snabb isolering av rotorsak

| Defekt | Förmodliga orsaker | Omedelbara korrigerande åtgärder | Förebyggande åtgärder |

|---|---|---|---|

| Apelsinskal eller kornig film | Låg eller hög filmtjocklek, dålig jordning, felinställd kV eller pulverflöde | Verifiera jordning och kontakt, rätta till kV och flöde, justera filmtjocklek | Rensa ställ/krokar, följ TDS filmtjockleksfönster, håll kabinen stabil |

| Tunnhet i hörn eller inskjutningar i Faradays bur | Inre hörn drar åt sig laddning, låg flödeshastighet, pistol för långt bort, återvinning för fin | Öka flödet, sikta in fördjupningar, optimera avståndet mellan pistol och del, överväg lätt förvärming | Orientera delar för bästa tillgång, bibehåll förhållandet mellan ny och återvunnen pulver, designa för beläggning |

| Backjonisering vid pulverlackering | Överladdning eller övermåttlig applicering, hög kV och mikroampere, för många upprepade pass | Sänk kV och mikroampere, öka avståndet till pistol, minska antalet pass | Övervaka ström, använd stegbeläggning för komplexa former, träna personalen för konsekvent filmbildning |

| Sprutning eller pulsering | Överfluidisering, ansamling vid spets, slitna pumpar eller långa/vridda slangar, fukt i luften | Rensa spets och elektrod, åtgärda slangproblem, torka luften, återställ fluidisering i behållare | Underhållsschema, lufttorkare/filter, byt ut slitna delar |

| Dålig tjocklek eller täckning | Dålig jordning, fel inställningar, för tätt gallerverk, delarnas placering, fuktvariationer | Rensa krokar, korrekt avstånd, justera flöde och passager, stabilisera lackkabinen | Verifiera jordkontinuitet, standardisera installation, kontrollera miljö |

| Sjunkna partier eller stalaktitbildning | Överskott av film eller överhettad substrat före härdning | Avlacka och återläcka, minska flöde, undvik exessiv förvärmning | Håll film till TDS, använd lättare flera pass på tjocka sektioner |

| Stompar eller skummning | Fångad gas eller fukt, alltför tjock film | Lägre filmtjocklek, justera ugninställningar eller transportbandshastighet, se till att delarna är torra | Grundlig torkning, rimliga mål för filmtjocklek, konsekvent härdning |

Undrar du om pulverlackerad stål rostar? Om Faraday-områden eller kanter lämnas tunna eller blottade blir dessa ställen mer benägna för korrosion, så täckning är viktigt enligt IFS Coatings.

Reparations- och omåltningsarbetsflöden som skyddar prestanda

- Utvärdera genomförbarhet. Bekräfta att felet kan repareras utan att påverka funktion eller toleranser.

- Förbered ytan. Ta bort löst material med trådborste eller slipning. Jämna ut ojämna ställen, sedan blås bort eller tvätta bort damm. Torka fullständigt.

- Justera för andra lager. Minska strömstyrkan till cirka 20–40 mikroampere, öka pulverflödet med cirka 10 % och flytta pistolen 1–2 tum längre bort. Håll konstant avstånd, måla om hela A-ytan, sedan härd enligt normal cykel. Vissa pulver kräver lätt slipning för att förbättra vidhäftning mellan lager Products Finishing .

- Granska igen. Verifiera utseende och täckning innan godkännande.

Om du målar pulverlackerad metall som en del av reparationen gäller samma anvisningar för ytbehandling och lätt slipning. Dessa justeringar är en praktisk guide för hur man utför pulverlackering på metall under ombearbetning.

Förebyggande åtgärder för att stabilisera din yta

- Jordning och renlighet. Håll metall-till-metall-kontakt vid krokar och ställ rena. Dokumentera jordningskontroller per skift.

- Miljö och avstånd. Kontrollera fuktighet och temperatur för stabila intervall, hantera förhållandet mellan nytt och återvunnet pulver, och håll ett rimligt avstånd mellan pistol och komponent för jämn täckning. Typiska riktlinjer inkluderar cirka 40–60 % relativ luftfuktighet, lagrings-/applikationsförhållanden på 70° ± 10°F samt ungefär 8–10 tum på automatiska linjer eller 6–10 tum för hand enligt erfarnebaserade tips i samma guide ovan.

- Standardisera installation. Lås in pulverlackeringens inställningar för kV, mikroampere, flöde och mönster efter deltyp.

- Utrustningsdisciplin. Förhindra avlagringar vid spetsar och elektroder, undvik överfluidisering, använd torr komprimerad luft och byt ut slitna pumpar eller venturirör.

- Presentation. Placera delar med avstånd för att undvika elektrostatisk konkurrens och rikta komplexa geometrier för bästa tillgänglighet.

- Spåra och lära. Logga omarbete efter feltyp för att identifiera mönster och stabilisera resultaten av er pulverlackering.

Använd denna matris och era omarbetningsloggar för att minska variationer nu, och överför sedan dessa siffror till kostnads- och ROI-modellen härnäst för att se hur färre fel ökar kapacitetsutnyttjande och marginaler.

Kostnads- och ROI-ramverk för fordonsprogram

När er CFO frågar vilken väg som är billigast under hela programlivscykeln, hur svarar ni med säkerhet? Använd denna neutrala, modulbaserade modell för att jämföra pulver- och vätskelack för reella fordonslackningsapplikationer utan att gissa.

Pulver kontra vätskebaserade kostnadsdrivare ni måste modellera

| Kategori | Exempel på kostnadsdrivare | Vad som ska registreras | Var man får data | Anteckningar |

|---|---|---|---|---|

| Material | Pulver $ per pund, överföringseffektivitet vid första passet, återvinningsgrad av överspray, förluster vid färgbyte | Pris per färg, måltjocklek, kompatibilitet med återvinning, förväntade förluster vid färgbyten | Leverantörsoffert och teknisk datablad, linjeförsök | Pulver kan uppnå hög överföringseffektivitet och återanvända överspray, vilket minskar avfall och materialkostnader PBZ Manufacturing. |

| Arbete | Förrengöring, maskering, upphängning, spraytid, inspektion, ombearbetning | Tid per uppgift per delgrupp, utbildningsnivå, skifttäckning | Tidstudier, pilotkörningar | Konstruktion för beläggning kan minska maskeringstid och kontaktid. |

| Amortering av utrustning | Spraybås, ugnar, rengöringsanläggningar, återvinningsenheter, pulverlackeringsmaskin, rackning | Kapitalutgifter, förväntad livslängd, underhållsplan, utnyttjande | Kapitalutgiftsofferter, redovisningsscheman | Jämför en manuell cell med ett transportbandbaserat pulverlackeringssystem vid den avsedda takten. |

| Energi | Ugnsladdens täthet, härdningscykler, förbehandlingens uppvärmning, komprimerad luft, fläktar | Energi per batch eller per timme, linjehastighet, inställda värden för ugn och tankar | Mätare och räkningar för energiförbrukning, processloggar | Kartlägg energiinmatning per processblock för att hitta intensitet och besparingsmöjligheter Avancerad energi. |

| Kvalitet | Förstagångskvalitet, omarbetningsfrekvens, spill, tjockleksvariation | Defekt-Pareto, omålningens arbetskraft, kostnader för avlackering och återbearbetning | QA-databas, NCR-protokoll | Stabil härdning och lägre DFT minskar ombearbetning och skyddar din pulverlackerade yta. |

| Efterlevnad | Avfallshantering, filter, avloppsvatten, rapportering | Avgift för deponering, intervall för filterbyte, badunderhåll | EH&S-loggar, leverantörs serviceprotokoll | Inkludera återvinningsfilter service och förbehandlingskemikalier hantering. |

Hur man fyller i kostnadsbladet med leverantörsdata

- Material. Fråga tillverkare av pulverfärger och industriella pulverlackörer om pris per färg, rekommenderad filmtjocklek, vägledning för återvinning och procedurer vid färgbyte. Modellera FPTE och återvinning baserat på ditt systemtyp, eftersom cyklon- och kassettbaserad återvinning fungerar olika när det gäller utnyttjande enligt Products Finishing.

- Process och energi. Registrera temperaturer i tvätttankar, torrtorknings- och härdugnar samt transportbandshastighet. Skapa en enkel processblockdiagram för att koppla samman energiingångar med varje steg och utvärdera energiintensitet per del eller per timme Avancerad energi .

- Arbetskraft. Tidsmät förrena, maskering och spraypass per delgrupp. Notera omställningstid i minuter och rengöringstid mellan färger

- Kvalitet. Hämta omarbete och spillhistorik per defekt. Koppla defekter till kostnaden för arbete, material och försening.

- Efterlevnad. Lägg till avfallstransporter, filterbyten och badunderhåll i arket. Använd platshållare tills du har fakturor.

Tips. Jämför pulver baserat på kostnad per applicerad kvadratfot, inte bara $ per pund, eftersom applikations- och återvinningsegenskaper påverkar den faktiska utgiften Products Finishing.

Tolka effekterna av omarbete, energi och kapacitet

- Jämför kostnad per del vid linjens kapacitet. Underestimerar du WIP-buffering kommer du att missbedöma ugnstillståndstid och energiintensitet.

- Isolera maskeringsarbete. En liten designförändring som eliminerar en maskzon kan slå varje materialrabatt i storskalig produktion.

- Utvärdera energi per batch jämfört med kontinuerlig flödesprocess. Ovnens beläggningsdensitet och härdningsstabilitet påverkar ofta totalkostnaden mer än styckpriset.

- Modellera scenarier för färgblandning. Ofta färgbyte ökar rengöring och stopptid. Fånga denna negativa effekt i utnyttjande och arbetskostnader.

- Spänningsutnyttjande. Högre första-passöverföringseffektivitet och väl underhållna återvinningsystem minskar materialkostnader och avfall.

Skapa jämförelsen med riktiga offerter, TDS-data och uppmätta tider, och kör sedan scenarier för dina mest kritiska beläggningsapplikationer. Använd därefter denna ram för att förkorta listan av partners och verifiera lämplighet via försök på både interna linjer och godkända leverantörer.

Att välja en pålitlig partner för pulverbeläggning inom bilindustrin

Redo att omvandla din specifikation till stabil produktion i takten? Att välja rätt leverantör för pulverbeläggning av bilar är en strategisk faktor för kvalitet, hastighet och riskhantering. Använd den här checklisten för att jämföra leverantörer av pulverbeläggning för bilindustrin utan gissningar.

Vad du bör leta efter i en partner för bilklasspulver

- Kvalitetssystem och fordonsbranschens disciplin. Satsa på IATF 16949-klarhet, APQP- och PPAP-förmåga samt bevis på tjocklekstyrning. Många program kräver att beläggare lämnar in en kapacitetsstudie för tjocklek med 30 delar under PPAP enligt Marwood Leverantörsmanual.

- Erfarenhet, certifiering, försäkring och leveranstid. Leta efter ett beprövat portfölj, ISO 9001-certifiering, tydlig produktansvarsförsäkring och definierade genomloppstider för att skydda scheman enligt Keystone Koatings urvalsriktlinjer.

- Förbehandling och kemikalieomfattning. Bekräfta interna förbehandlingsalternativ och stöd för de kemikalier du behöver, från epoxiförgrundare till yttre polyester-system för pulverbeläggning av fordon.

- Applikation och härdförloppsstyrning. Fråga om ugnprofiler, fixturstandarder, färgbyteförfaranden, återvinningsmetoder och instruktioner för första provproduktionen vid bilpulverbeläggning.

- Inspektionskapacitet. Verifiera lokala mätinstrument och metoder för mätning av totalt torrt skikt (DFT), adhesion, glans, slaghållfasthet och korrosionskontroller med dokumenterad kalibrering.

- Genomströmning enligt din takt. Granska racktäthet, antal kabiner, färgmixpåverkan och byteplaner kopplade till din produktmix.

- Spårbarhet och efterlevnad. Säkerställ lotsspårbarhet, redo för PPAP-dokumentation och kontroller av begränsade ämnen i enlighet med bilindustrins krav.

- Förpackning och hantering. Kräv skråmskyddande förpackning, märkning och transportplaner som bevarar ytfinishens kvalitet.

Från prototyp till produktion – Hur man skalar utan överraskningar

Låter det komplext? Det blir enklare när samma team stödjer DFM, prov och produktion. Leverantörer med helhetsförmåga inom metall kan minska gränssnitt och risker för ledtid. Till exempel Shaoyi erbjuder snabb prototypframställning, stansning och bearbetning, pulverlackering och andra ytbeklädnader, montering samt IATF 16949-certifierad kvalitet under ett tak. Den integrerade vägen hjälper dig att säkra rackning, härdningsfönster och tjocklekskontroll tidigt, och sedan behålla dem vidare för pulverlackering av bilar i linjehastighet.

Åtgärdsplan och resurser för att komma igång

- Definiera krav. Lista delar, underlag, önskade DFT-fönster, ytkrav, testplan, årliga volymer och PPAP-nivå för pulverlackering av bilkomponenter.

- Förkort leverantörslista. Jämför metallpulverlackörer vad gäller certifieringar, referenser inom fordonsindustrin, förbehandlingsalternativ, inspektionslaboratorier och kapacitet för er mix av geometrier.

- Genomför provlackeringar. Begär lackerade prov med tjocklekarta, ugnprofiler och inspektionsrapporter som speglar era faktiska ställ och färger för fordonspulverlackering.

- Utvärdera resultat i takt. Jämför genomsamlingsgrad vid första passet, omarbetningsvägar, stilleståndstid vid färgbyte och responsivitet vid schemaskift.

- Välj baserat på kompetens och disciplin. Tilldela uppdrag till den partner som visar stabil processkontroll, tydlig dokumentation och snabb kommunikation för bilpulverlackering.

Med en strukturerad checklista och 'testa-först'-metodik minskar ni risker och uppnår konsekventa, produktionsklara ytor i hela er program.

Pulverlackering för fordon – Vanliga frågor

1. Vad är det ekovänliga metallbeläggningen?

Pulverlackering är en beläggning med låg VOC och utan lösningsmedel för metalldelar. Det torra pulveret appliceras elektrostatiskt och överskottspulver kan återvinnas, vilket minskar avfallet samtidigt som det ger en slitstark film lämplig för bilmiljöer.

2. Hur länge håller pulverlackering på metall?

Användningstiden beror på kvaliteten på förbehandling, pulverkemi, kontroll av filmtjocklek, härdningsprocess och exponering. Yttre delar använder vanligtvis UV-stabila polyesterbaserade system, medan primers och inre delar kan använda epoxi eller hybridtyper. Att hålla torrt filmtjocklek inom specifikation och verifiera härdning och adhesion under produktionen bidrar till ökad livslängd.

3. Vilka är de grundläggande stegen i pulverlackprocessen för bilar?

En praktisk sekvens är förrengöring, konverteringsbeläggning, sköljning och torkning, elektrostatisk spray, ugnskärning per pulverleverantör TDS, kylning och inspektion. Viktiga variabler är pistolspänning, pulverflöde, jordning och linjas snabbhet, som bör ställas in med leverantörsguider och första artikelkörningar.

4. För att Vilken pulverbehandling ska jag använda för hjul, fästningar och inredning?

Använd polyester för UV-exponerade delar som hjul, epoxy som primer eller för inomhus och icke-UV-områden, och hybrider när balanserade egenskaper behövs. Texturerad svart är vanligt för fästningar, metalliska och vener lägger till stil för synliga delar, och högt värmeformuleringar utvärderas för motorrum eller avgaser angränsande platser per TDS.

5. Förlåt. Hur väljer jag en leverantör av bildelar med pulverbeläggning?

Prioriterar IATF 16949 beredskap, PPAP-förmåga, förbehandlingsalternativ, botemedelskontroll och ett inspektionslaboratorium på plats. Begära provtagningar med tjocklekskort och ugnprofiler, sedan jämföra första passningsutbytet och omställningsprestanda i takt. För integrerad prototyp till produktion under ett tak bör du överväga en bilfärdig partner som Shaoyi för metallbearbetning, pulverbeläggning och monteringsstöd på https://www.shao-yi.com/service.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —