Vad är fosfatering? Typer, när de används och varför

Vad är fosfativering och varför använda den?

Vad fosfativering innebär inom metallfärdigställning

Undrat över varför vissa bilkomponenter håller längre, eller varför färg fastnar bättre på vissa metallytor? Svaret ligger ofta i en process som kallas fosfatering . Förenklat är fosfativering en kemisk omvandlingsbehandling som omvandlar yttersta lagret av en metall – oftast kolstål eller låglegerat stål – till ett tätt bundet, kristallint fosfatbeläggning . Denna yta är inte en färg eller metallbeläggning. Istället är det en ny yta som skapas genom en kemisk reaktion, utformad för att förbättra korrosionsmotstånd, färgadhesion och smörjegenskaper inom branscher som fordonsindustri, fogelement, hushållsapparater och utrustning för oljebrunnar.

Hur fosfatomvandlingsbeläggning bildas

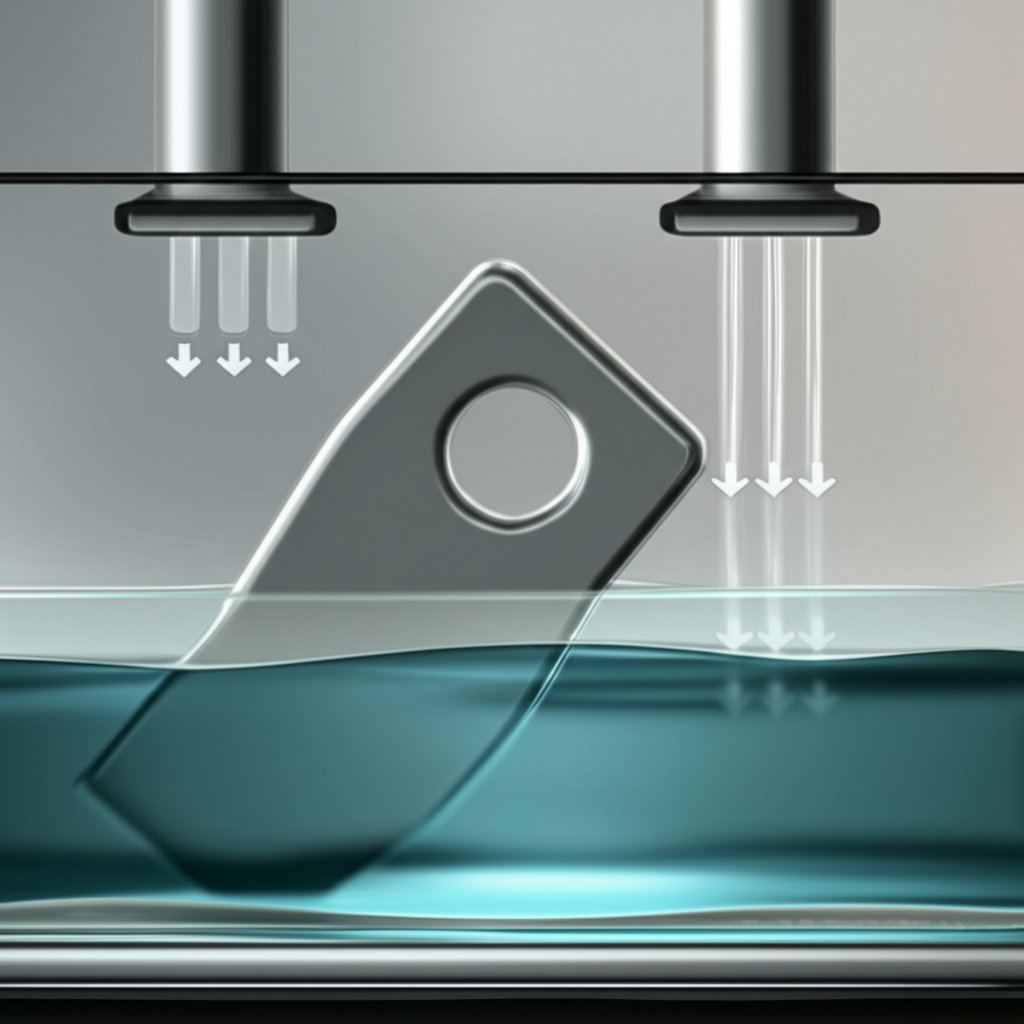

Låter det komplicerat? Tänk dig att nedsänka en metallkomponent i ett speciellt bad innehållande fosforsyra och metalljoner såsom zink, järn eller mangan. Syran reagerar försiktigt med metallen, och när reaktionen fortskrider bildas fosfatkristaller som fäster sig vid ytan och skapar ett enhetligt, mikrokristallint lager känt som en fosfatkonverteringsbeläggning . Denna process kallas ibland för fosfatering och anpassas noggrant beroende på grundmaterialet och önskad prestanda. Till exempel är stål det vanligaste underlaget, men specialutvecklade kemikalier gör att fosfatering även kan tillämpas på aluminium eller zinkbelagda stål (källa) .

Fördelar och inneboende avvägningar

Varför väljer tillverkare fosfatering framför andra förbehandlingar? Här är en snabb lista över vad du kommer att märka med en högkvalitativ fosfatfinish:

- Avsevärt förbättrad måljarhäftning – målningen fastnar bättre och håller längre

- Korrosionsmotstånd under beläggningar – skyddar metallen mot rost och miljöskador

- Minskad gallning och slitage—särskilt viktigt för fästelement, växlar och formade delar

- Konsekvent ytaktivering—säkerställer enhetlig beläggning i efterföljande processer

Fosfatering väljs ofta på grund av sin kostnadseffektivitet, tillförlitlighet och förmåga att leverera konsekventa resultat som bas för ytterligare beläggningar eller smörjmedel. Det är dock viktigt att komma ihåg att en fosfatkonverteringsbeläggning i sig inte kan ersätta en fullständig barriärbeläggning i hårda miljöer. Dess skyddande verkan är beroende av korrekt rengöring, badkontroll och efterbehandling. Utan dessa faktorer kan även den bästa fosfatbeläggningen missa förväntningarna.

Där fosfatering placeras bland förbehandlingar

Till skillnad från färg eller beläggningar är fosfatering ett grundläggande omvandlingssteg – ofta det första i en sekvens innan målning, pulverbeläggning eller smörjning. Det är särskilt värderat inom bilindustrin, där det hjälper karossdelar och fogelement att motstå korrosion, samt inom maskiner och oljefältsdelar där glidighet och inlöpning är kritiska. Specialiserade versioner finns för aluminium och zinkbelagd stål, men de flesta tillämpningar fokuserar på stål- och järnunderlag.

Fosfatering är ett grundläggande omvandlingssteg som gör att efterföljande beläggningar fungerar bättre, håller längre och appliceras mer konsekvent.

Sammanfattningsvis, om du utvärderar vad fosfatering är för ditt nästa projekt, tänk på det som en strategisk ytbearbetning som frigör bättre prestanda för färg, smörjmedel och även obehandlade metallkomponenter. De följande avsnitten guidar dig genom de viktigaste fosfattyperna, steg-för-steg-processkontroller, kvalitetssäkringsmallar, felsökning samt tydliga rekommendationer för val—så att du kan välja rätt fosfatbehandling enligt dina behov.

Så fungerar fosfateringsprocessen

Ytforeskrivningsgrundläggande

När du går in i en modern fosfateringsanläggning , kan arbetsflödet verka högteknologiskt, men de grundläggande stegen är fortfarande praktiska och metodiska. Varför är ytbehandlingen så viktig? Eftersom prestandan hos alla fosfatbeläggningar på stål först och främst beror på hur ren och aktiv ytan är. Tänk dig att måla över oljig, dammig metall—ytan kommer helt enkelt inte att hålla. Därför börjar varje lyckad fosfateringsprocess med noggrann rengöring och inspektion.

- Inkommande inspektion och identifiering av föroreningar: Delar kontrolleras för oljor, rost eller annan smuts. Detta hjälper till att välja rätt rengöringsmetod och säkerställer att processen anpassas för varje batch.

- Mekanisk eller kemisk rengöring: Svåra föroreningar kan kräva strålning eller särskilda rengöringsmedel innan man går vidare.

- Avfettning med alkaliskt ämne: Ett hett, alkaliskt bad avlägsnar fett och verkstadsoljor. Detta är ett måste för konsekvent fosfatering resultat (källa) .

- Sköljning med vatten: Sköljning eliminerar återstående rengöringsmedel och förhindrar oönskade reaktioner i senare steg.

- Aktivering (om används): Vissa processer använder en förbehandling för att främja fina, enhetliga fosfatkristaller – särskilt viktigt för delar med komplexa former.

Översikt över konverteringssteg

- Fosfateringsapplikation (immersion eller spray): Här sker den huvudsakliga kemiska reaktionen. Delar sänks ner i eller sprutas med en fosfateringslösning – innehållande järn-, zink- eller manganföreningar. Valet mellan immersion och spray beror på delarnas geometri, produktionsomfattning och typ av fosfatbehandling önskad. Till exempel används zinkfosfat ofta för bilkarosser via spraylinjer, medan tungt arbetsutrustade delar kan genomgå immersion för en mer robust yta.

- Mellanrengöring(ar): Efter fosfateringen säkerställer noggrann rengöring att inga överskottskemikalier kvarstår, vilket annars kan störa efterföljande beläggningar.

- Efterbehandling/tätning (valfritt): En kromat- eller icke-kromathärd kan appliceras för att förbättra korrosionsmotståndet och målningens adhesion. Det rekommenderas att använda efterbehandlingsmedel som stöds av tydlig teknisk dokumentation för att säkerställa stabil prestanda.

Torkning och hantering

- Torkning: Delar torkas med varmluft, ugnar eller luftknivar för att förbereda för målning eller lagring. Korrekt torkning förhindrar vattenfläckar och säkerställer att fosfatlagret är intakt.

- Målning eller skyddad lagring: De behandlade delarna är nu redo för målning, pulverlack, smörjning eller tillfällig lagring. En väl genomförd fosfattvätt innebär att metallen är grundbelagd inför vad som ska komma härnäst.

Avgörande faktorer och klarhetschecklista

Genom hela fosfateringsprocess , flera faktorer avgör beläggningskvaliteten:

- Ren, oljefri yta innan fosfatering

- Konsekvent omrörning och temperaturreglering i badet

- Färska, opåverkade sköljningar mellan stegen

- Minimal tid mellan sköljning, fosfatering och torkning

- Kontrollerad påfyllning av bad – justering av kemikalier efter behov för enhetliga resultat

Innan delar förflyttas nedströms, kontrollera följande:

- Ingen vattenbrytning (vatten sträcker sig jämnt över ytan)

- Enhetlig matt yta från fosfatbeläggningen

- Ingen synlig smuts eller rester

- Rätt uttömning – inga pölar eller strimmor

Beslutssteg: Immersion kontra spray, järn kontra zink kontra mangan

Att välja rätt process handlar ofta om delens design och avsedda användning. Immersion föredras för tunga, komplexa eller slitageutsatta delar, medan spraylinjer lämpar sig för hög genomströmning och enklare former. Järnfosfat är kostnadseffektivt för grundläggande målningar, zinkfosfat väljs för överlägsen korrosionsskydd, och mangan används där smörjighet är avgörande. Om exakta värden på pH, temperatur eller immersionstid krävs, bör man hänvisa till relevanta standarder eller den tekniska information som leverantören tillhandahåller. I allmänna operationer är det viktigt att säkerställa att arbetsstycket blir fullständigt vått, att badvätskan rörs ordentligt och att fördröjningar minimeras mellan stegen – detta är nyckeln till att säkerställa kvalitet.

Kom ihåg, målet med varje fosfatbeläggningar på stål är att ge en konsekvent och hållfast grund för vad som helst som kommer härnäst – målning, pulver eller olja. Nästa avsnitt hjälper dig att välja rätt fosfattyp för din applikation, genom att jämföra järn-, zink- och manganalternativ utifrån funktion och branschbehov.

Typer av fosfatskikt och när de ska användas

Järn jämfört med zink jämfört med mangan i översikt

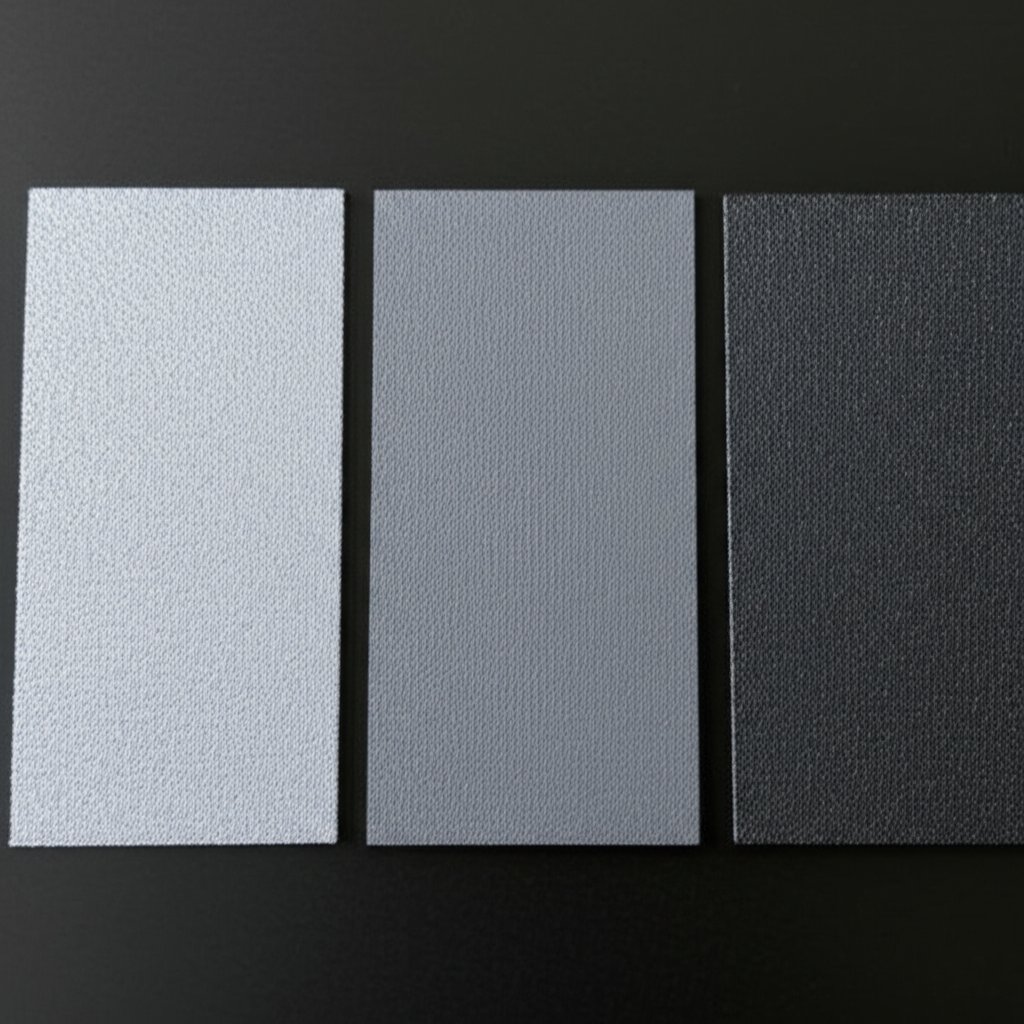

När du ska avgöra vilken fosfatbehandling som är bäst för ditt projekt kan det vara till hjälp att se kärnskillnaderna sida vid sida. Varje typ – järn, zink och mangan – erbjuder unika fördelar för specifika industriella behov. Låt oss gå igenom de praktiska styrkorna och kompromisserna för varje typ:

| Fosfattyp | Primär funktion | Vanliga efterföljande beläggningar | Korrosionsmotstånd (under färg) | Slitage/smörjegenskaper | Vanliga industrier/tillämpningar |

|---|---|---|---|---|---|

| Järnfosfatskikt | Grund för färg, begränsat korrosionsskydd | Vätskefärg, pulverlack | Bra (för milda miljöer) | Låg (absorberar inte oljor) | Hushållsapparater, bilkarossdelar, hyllor, konsumentvaror |

| Zinkfosfatbehandling | Färgbotten, korrosionsgrund, kallformning | Vätskefärg, pulverlack, olja, vax | Utmärkt (bäst bland fosfater) | Måttlig (absorberar smörjmedel bra) | Bilchassin, tung utrustning, fästelement, militär, bygg |

| Manganfosfatbehandling | Inkörning, smörjegenskaper, skydd vid inlämning | Olja, vax, lätt färg | Mycket bra (när det är oljat), måttlig (obehandlad) | Hög (bäst för rörliga delar) | Växlar, lager, fästelement, verktyg för oljefält, interna motordelar |

Att välja filmtjocklek och kristallstruktur

Alla fosfatbehandlingar är inte lika – även inom en och samma typ finns alternativ med olika filmtycklekar och kristallstorlekar. Så här matchar du rätt fosfatbeläggning till din applikation:

- Tjockare beläggningar: Välj tjockare, grovkristallina filmer när du behöver maximal olje- eller vaxhållfasthet – idealiskt för manganfosfatbehandling på fästelement och växlar, eller tung zinkfosfatbehandling för kallformning och rostskydd.

- Lättare, finkristallina beläggningar: Välj dessa vid komplexa geometrier eller när en slät, målbar yta är avgörande. Järnfosfat och lätt zinkfosfat är vanliga val för högkapacitiva spraylinjer, där enhetlig utseende och målfasthet är viktigast.

Prestandan hos din fosfatbeläggning handlar inte bara om tjocklek – det handlar också om kristallstruktur. Täta, fintkorniga lager bidrar till bättre målfasthet och korrosionsmotstånd, medan grovare, öppnare strukturer absorberar olja för förbättrad smörjverkan och nötskydd.

Branschspecifika rekommendationer

- Bilkaross och paneler: Järnfosfatbehandling används ofta som kostnadseffektiv målgrund i milda miljöer. För förbättrat korrosionsmotstånd, särskilt på chassin, föredras zinkfosfatbehandling.

- Fästelement, växlar och motordelar: Manganfosfatbehandling är det första valet när det gäller slitageinpassning, inlopp och smörjegenskaper – särskilt om delen kommer att oljas efter behandlingen. Du ser ofta detta som en svart fosfatbehandling på kritiska rörliga delar.

- Tung utrustning och militär: Zinkfosfatbeläggning föredras för sin utmärkta korrosionsskydd under filmen samt kompatibilitet med flera topplager, inklusive oljor och vax.

- Hushållsapparater och konsumentvaror: Järnfosfat används brett för sin enkelhet och kostnadseffektivitet där extrem korrosionsbeständighet inte krävs.

Det är viktigt att komma ihåg: metallurgi, tidigare formningsoperationer och ytrenlighet kan påverka resultaten lika mycket som badkemin i sig. Även den bästa manganfosfatbehandling eller zinkfosfatbehandling kommer att misslyckas om underlaget inte är ordentligt förberett.

Välj en tyngre, grovare beläggning när oljebehållning eller nötbeständighet krävs; välj en lättare, fint kristallin finish för komplexa former eller när målningens utseende är kritiskt.

Sammanfattningsvis handlar valet av rätt fosfatbehandling om att anpassa funktion till miljö och efterföljande processer. Oavsett om du behöver en robust manganfosfatbehandling för inloppsskydd, eller en kostnadseffektiv järnfosfatbeläggning för målerilinjer, hjälper förståelsen av dessa skillnader dig att göra det bästa valet för din applikation. Därefter kommer vi att undersöka hur fosfatbeläggningar samverkar med färg och grund för att ge långvarig korrosionsskydd och adhesion.

Fosfatering för fästhäftning och korrosionsskydd

Varför fosfat förbättrar fästhäftning

Har du någonsin undrat varför vissa målade metallkomponenter tål skav, bubbling eller rost i åratal, medan andra havererar snabbt? Hemligheten ligger ofta i ytbehandlingen – särskilt användningen av fosfatering. När du applicerar ett fosfatöverdrag skapas ett mikrokristallint lager på metallen. Detta lager är inte bara för visuell effekt; det ger en unik mikro-fästeffekt. Tänk dig miljontals små toppar och dalar på mikroskopisk nivå. Målgrundmedel, som zinkfosfat-målgrund , kan tränga in i dessa områden, fästa sig där och bilda en mycket starkare bindning till metallen underifrån. Denna mikro-fästeffekt, kombinerat med den förbättrade ytenergin hos den behandlade metallen, säkerställer att färg- eller pulverlacker håller jämnare och motstår avbladring över tid.

Grundmedelskompatibilitet och sekvensering

Att få ut mesta möjliga av din fosfatbehandling handlar inte bara om själva beläggningen – det handlar också om vad som sker därefter. Här är en checklista med bästa praxis för förberedelse inför målning eller pulverlackering:

- Grundlig rengöring: Ta bort oljor, damm och all lös korrosion innan fosfatbehandling.

- Snabb överföring till målning: Flytta delar till målningssteget snart efter torkning för att förhindra flashrost eller förorening.

- Kompatibla grundfärger: Använd grundfärger som är formulerade för att binda till fosfatbehandlade ytor, såsom zinkfosfat-målgrund för stål.

- Omsorgsfull hantering: Undvik att röra vid eller förorena fosfatlagret innan målning eller pulverlackering.

Fosfatbehandling är särskilt effektiv som förbehandling för både vätskebaserade och pulverlacker, inklusive på pulverlackerad plåt . Fosfatlagret hjälper till att förhindra problem som avgasning eller dålig adhesion, förutsatt att det är rent, torrt och ordentligt förseglat innan beläggningen appliceras.

Verkligheten bakom rostbehandling: Målning över rost och korrosionskontroll

Du kan se produkter som marknadsförs för målning över rost , men här är vad du behöver veta för pålitliga, långsiktiga resultat: Även om vissa specialmål kan innesluta och sakta ner befintlig rost, så uppnår man den mest förutsägbara prestandan genom att ta bort så mycket lös korrosion som möjligt, grundligt rengöra ytan och därefter applicera ett omvandlingsbelägg som fosfatering innan målning (Icke-målningar) . Denna metod säkerställer att det nya målsystemet binder till en stabil, korrosionsbeständig bas, snarare än till flisig rost som kan underminera ytfinishen.

När det gäller zink undrar många: är zinkpläterad yta rostfri ? Zinkplätering ger ett offerlager som skyddar stål genom att reagera med syre först. Det är dock inte en permanent lösning – över tid, särskilt i hårda eller marina miljöer, kommer zinken att slitas bort och lämna stålet sårbart. För maximal hållbarhet är det en beprövad strategi att kombinera zinkfosfatförbehandling med kompatibla grundfärger och täckfärger.

Din beläggning är bara lika hållbar som ytbehandlingen – fosfatering höjer grunden för långsiktig prestanda.

Pulverlackkompatibilitet: Undvik fallgropar

Metaller med fosfatbehandling är utmärkta kandidater för pulverlack, men endast om fosfatlagret är rent, förseglat och fullständigt torrt. Om inte kan problem som avgasning (bubblor eller prickhål) eller dålig adhesion uppstå. För pulverlackerad plåt , kontrollera alltid att den fosfaterade ytan klarar vattenspruckeltestet och är fri från föroreningar innan du skickar den till ugnen. Denna extra noggrannhet hjälper till att säkerställa att din pulverlackerade yta ger både visuell tilltalande effekt och pålitlig korrosionsskydd.

Med en välutförd fosfatgrund kan du med tillförsikt bygga ett system för färg- eller pulverlackering som motstår rost, ser bra ut och håller i åratal. Därefter kommer vi att gå djupare in på processkontroll och badhantering – så att du kan uppnå konsekventa och högkvalitativa resultat varje gång.

Processkontroll och badhantering: väsentliga faktorer för konsekventa fosfateringsresultat

Grundläggande övervakning av bad och titrering

Undrat varför en omgång fosfaterad stål har en felfri yta medan en annan inte når upp till målet? Svaret ligger i processkontrollen. Att hantera en process för fosfatkonverteringsbeläggning handlar om att spåra rätt variabler och använda rätt fosfateringskemikalier , och reagera snabbt på förändringar. Låter det komplext? Låt oss bryta ner det så att du kan behålla dina beläggningar konsekventa och högpresterande.

- Dagliga titreringar av fri/total syra: Regelbunden titrering är din första försvarslinje. Använd din leverantörs metod för att mäta både total syra (total surhetsgrad) och fri syra (den reaktiva delen). Dessa värden talar om för dig om ditt bad befinner sig inom det optimala intervallet för att bygga ett slitstarkt zinkfosfatkonverteringsbeläggning eller järnfosfatformbehandling .

- Temperaturverifiering: Fosfatbad fungerar bäst vid höga, stabila temperaturer – ofta över 180°F. För låg temperatur leder till att reaktionen avstannar; för hög och du riskerar att frätas i metallen eller få grova, korniga beläggningar.

- Slaminspektion: Alla fosfatprocesser genererar slam som biprodukt. Kontrollera tankens botten och slamfångarna dagligen. Övermåttig uppsamling kan vara ett tecken på obalans i badet eller för mycket föroreningar.

- Kontroll av ledningsförmåga i sköljvattnet: Efter fosfatering bör sköljvattnen vara rena och ha låg ledningsförmåga. Höga värden kan tyda på kemikaliedragning eller otillräcklig sköljning, vilket kan påverka efterföljande processsteg fosfateringsbeläggning kvalitet.

- Loggning av badtid: Föras kvarhållningstiden för varje del i badet. Konsekventa uppehållstider hjälper till att säkerställa enhetlig beläggnings tjocklek och kristallstruktur.

| Datum/Skift | Tank-ID | Temperatur | Fri/Total syra | Accelerator | Slamobservation | Sköljledningsförmåga | Tillägg | Anteckningar | Initialer |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 FM | Phos-1 | 185°F | 6.0/1.0 | - Okej. | Ljus | Låg | Ingen | — | JS |

Påfyllnad och medtagning av lösning

Hur håller du din bad i det optimala intervallet? Tillsätt koncentrat baserat på titrering, produktionshastighet och visuell filmkvalitet. Om fri syra eller total syra sjunker under målnivån, tillsätt mer av den lämpliga fosfateringskemikalier . Om du ser ojämna eller tunna beläggningar, kontrollera om temperaturen har sjunkit eller om medtagning är för hög – när delar drar för mycket lösning ur tanken. Automatiska doseringssystem kan hjälpa till, men även manuella justeringar fungerar om du dokumenterar ändringar och följer trender. Kom ihåg att påfyllnad handlar inte bara om att tillsätta mer; det handlar om att återställa rätt balans för din process för fosfatkonverteringsbeläggning .

Kontaminationskällor och varningssignaler

Även det bäst skötta badet kan bli offer för kontaminering. Här är de vanligaste misstänkta att vara uppmärksam på:

- Oljor från otillräcklig rengöring före järnfosfatformbehandling

- Hårtvattensalter som kan fällas ut och störa den kemiska balansen

- Stålpartiklar och fasta föroreningar från tidigare processsteg

- Korskontaminering från kemikalier före i processen eller inkompatibla rengöringsmedel

Inspektera och rengör dina tankar regelbundet, och följ leverantörens riktlinjer för periodiska badomsättningar för att hålla kontaminering under kontroll. Om du märker plötsliga förändringar i beläggningens utseende – till exempel fläckighet, färgvariation eller överdriven slam – undersök genast. Konsekventa loggboksanteckningar och trendanalys hjälper dig att upptäcka problem innan de påverkar din fosfaterad stål produktion.

Sammanlänkning av processkontroll och beläggningskvalitet

Varför all denna ansträngning? Eftersom stram processkontroll leder till enhetlig filmmorfologi, tillförlitlig fosfateringsbeläggning prestanda och färre överraskningar i efterföljande målning eller formning. Tänk dig att skicka en batch delar till målning, bara för att upptäcka dålig adhesion eller ojämn yta – ofta kan rotorsaken spåras till en missad parameter i process för fosfatkonverteringsbeläggning . Genom att använda checklisten och badloggen ovan ger du varje batch bästa möjliga chans till framgång.

Redo att ta nästa steg? Närmast kommer vi behandla mallar för granskning, godkännande och dokumentation – så att du kan verifiera kvalitet och hålla din process på rätt köl varje gång.

Granskningsgodkännande och dokumentationsmallar för tillförlitlig fosfateringskvalitet

Godkännandekriterier som skribenter kan anta

När du hanterar en fosfateringslinje, hur vet du att dina fosfatbelagda delar uppfyller förväntningarna varje gång? Tydliga och genomförbara godkännandekriterier gör skillnaden. Här är en praktisk tabell som du kan använda för att standardisera kvalitetskontroller för alla typer av fosfatbeläggning stål eller fosfatbeläggning aluminium tillämpning:

| Attribut | Godkännandekriterier | Testmetod/referens |

|---|---|---|

| Utseende | Enhetlig matt yta, inga blotta fläckar, ingen sot eller vita fläckar; konsekvent färg (grå till svart för stål, enligt specifikation) | Visuell inspektion under 50+ lumen/fot 2(538 lux); se TT-C-490H, 3.5.1 |

| Tillfog | Mindre än 5 % av beläggningen avlägsnas med tejp; minst 4B-betyg (tejptest) | ASTM D3359 (korssnitt/tejp); TT-C-490H, 3.5.6 |

| Beläggningsvikt/tjocklek | Inom leverantörens/kontraktets toleransgränser (t.ex. ett typiskt intervall som 1,1–11,8 g/m² för zinkfosfater och 0,2–1,0 g/m² för järnfosfater) | Avlägsning/vägning enligt TT-C-490H, A.4.5–A.4.9 eller MIL-DTL-16232G, 4.7.3 |

| Renlighet | Inget vattenbrott (vattnet löper jämnt); inga synliga föroreningar eller korrosion | ASTM F21/F22 (vattenbrottstest); TT-C-490H, 3.3.1, 4.7.3.1 |

| Efterbehandling (om krävs) | Närvaro av tätningsmedel/olja enligt specifikation; inget överskott av rester | Visuell/taktil; leverantörens processblad |

Inspektionsmetoder och provtagning: Praktisk kvalitetssäkringsplanering

Låter det komplext? Här är en genomskinlig checklista som hjälper dig att skapa en robust inspectionsplan för fosfaterad delar, oavsett om du kör en högvolymslinje eller en specialiserad batchprocess:

- Partidefinition: Gruppera efter substrat, beläggningstyp och processbatch eller skift (se TT-C-490H, 4.3.2).

- Provstorlek: Följ din interna kvalitetsplan, men vanlig praxis är minst två provkroppar per batch eller daglig produktion.

- Filmmängdstestning: Avlägsna och väg provlappar enligt TT-C-490H, A.4.5–A.4.9 eller MIL-DTL-16232G, 4.7.3.

- Adhäsionstestning: Använd korsknivtest (ASTM D3359) efter målning. För järnfosfat konverteringsbeläggning , kontrollera att färg inte flagnar eller lossnar.

- Korrosionsbeständighet: Saltmist (ASTM B117) eller cyklisk korrosion (GMW14872) enligt vad som anges i kontraktet eller ritningen.

- Dokumentationsskydd: Förvara protokoll över testresultat, badlogg och besiktning för varje parti enligt TT-C-490H, 6.13.

För fosfatbeläggning aluminium , se till att använda provpaneler och krav specifika för aluminium enligt MIL-DTL-5541 eller TT-C-490H, och dokumentera eventuella avvikelser eller särskilda processsteg.

Exempel på formuleringar för kontrakt och ritningar

Behöver du en färdig klausul till din nästa inköpsorder eller ritning? Här är en mall som du kan anpassa för stålfosfatbehandling eller andra vanliga behov:

Tillhandahåll fosfatkonverteringsbehandling lämplig som målgrund på kolstål eller aluminiumdelar. Processen ska inkludera rengöring, sköljning, konvertering, sköljning, efterbehandling (om specifierat) och torkning. Använd järn- eller zinkfosfat enligt ritningen; beläggningsytan ska vara jämn utan smuts eller obeblanda områden. Verifiera beläggningsvikten och adhesion enligt tillämpliga ASTM/ISO-standarder. Upprätthåll processövervaknings- och kontrollprotokoll för varje lott.

Referensstandarder såsom ASTM D3359 (adhesion), ASTM B117 (saltmist), och TT-C-490H eller MIL-DTL-16232G för process- och acceptanskriterier (se TT-C-490H för detaljer) .

Partiuppgift och mall för QA-dokumentation

Att hålla ordning är nyckeln för både efterlevnad och felsökning. Här är en enkel tabell för partiuppgifter som du kan implementera för varje omgång av fosfatbelagda delar:

| Arbetsorder | Delnummer | Substrat | Processrutt | Tank-ID | Tider (start/slut) | Operatör | Resultat/mätningar | Disposition | Avvikelseåtgärder |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Stål | Järnfosfat/Sprut | P1, R1 | 08:00–09:30 | JD | Filmmängd: 3,2 g/m 2; Adhesion: 4B; Visuell bedömning: Godkänd | Accepterad | — |

För mer omfattande kvalitetssäkring kan du lägga till fält för miljöförhållanden, särskilda instruktioner eller länkar till digitala foton. För fosfaterad aluminium, notera eventuella avvikelser i processen eller särskilda testresultat.

Genom att använda dessa mallar och referera till erkända standarder kommer du att effektivisera inspektion, snabba upp revisioner och säkerställa att varje fosfatbeläggning stål eller aluminiumdel uppfyller dina kunders förväntningar. Därefter tar vi upp felsökning – hjälper dig att snabbt diagnostisera och rätta till fel så att din process fortskrider som planerat.

Felsökning av defekter och korrigerande åtgärder vid fosfatering av stål

Fel-diagnos utifrån utseende

När du kör en fosfateringslinje stöter även de mest erfarna operatörerna på överraskningar – fläckiga beläggningar, udda färger eller lack som helt enkelt inte håller. Låter det bekant? Låt oss analysera vad dessa symptom berättar, så att du snabbt kan fosfatera ståldelar med självförtroende och konsekvens. Nedan finns en praktisk felsökningsmatris som du kan använda för att diagnostisera, rätta till och förebygga vanliga defekter i fosfatering av stål och manganfosfatering linjer.

| Symtom | Sannolika orsaker | Korrigerande åtgärder | Förebyggande åtgärder |

|---|---|---|---|

| Fläckiga eller nakna områden | Dålig rengöring (olja/rust), låg syra, uttjänt accelerator, kort process tid, låg temperatur | Rengör delar på nytt, kontrollera och justera badkemi enligt leverantörens titrering, öka tid/temperatur, optimera aktivering | Verifiera effektiviteten i rengöringen, strama upp titrerings- och badövervakningsschema, upprätthåll korrekt aktiveringsbad |

| Ojämn, sandig yta; svag adhesion | Överåldrat bad (högt slam), hög fri syra, för lång behandlingstid, grov kristallväxt | Ta bort slam, justera syragräns (FA/TA), minska behandlingstid, förnya badet vid behov | Övervaka slamhalt, håll FA/TA inom leverantörens rekommenderade intervall, undvik överbehandling |

| Vitrost bildas snabbt; klarar inte saltfogtest | Tunn fosfatlager, otillräcklig tätningsbehandling, sköljvatten förorenat (klorider/sulfater) | Öka beläggningsvikten (justera bad, tid, temperatur), använd efterbehandlingssealer, använd avjoniserat sköljvatten | Kontrollera regelbundet beläggnings tjocklek, verifiera tätningsmedlets applicering, säkerställ renligheten på sköljvattnet |

| Mörk/sotig smuts; gula eller mörka fläckar | Överbetning, badförorening (tungmetaller), överhettat bad, dålig sköljning | Uppdatera sköljar, kontrollera badtemperatur, rena badet (filtrering), neutralisera och skölj efter syrbad | Tillämpa gränser för sköljvattenkonduktivitet, övervaka badtemperatur, undvik förorenade vattenkällor |

| Försvartning eller ojämn kristallbildning | Förorenat bad, för stor mängd järn, hög sedimenthalt | Delvis tömning, filtrering, schemalagd slamavskiljning | Lägg till filtrering, öka slamavskiljning, övervaka järn (Fe) 2+nivåer |

| Dålig fästmåga för färg, blåsor, avlossning | Residualoljor, otillräcklig aktivering, dålig sköljning, för tjock eller löst fosfatlager | Granska rengöring och aktivering, verifiera vattenbristfri yta, optimera fosfatering (undvik grova kristaller), förbättra sköljning | Standardisera förberedelsesteg, minimera tid-till-målning, säkerställ grundlig sköljning |

| Kraftig slambildning | Hög belastning, låg omrörning, oxidation, järnöverföring från avjämning | Öka omrörning, schemalägg regelbunden slamavlägsning, kontrollera järnhalt | Justera ställvinkel/avtappning, upprätthåll avjämningskvalitet, installera filtreringssystem |

Korrigerande åtgärder och förebyggande

Tänk dig att du upptäcker en fläckig svart fosfatbeläggning eller märker överdriven slam i botten av tanken. Vad händer nu? Åtgärda inte bara det omedelbara problemet – dokumentera orsaken i din batchprotokoll och granska din påfyllningslogik. Många återkommande problem i fosforiserings processer kommer från förbisedda rengöringssteg, åldrande bad eller inkonsekvent övervakning. Att strama upp din titreringsplan, verifiera vattenspricktestet och säkerställa korrekt omrörning hjälper dig att få fosfatera delar med färre överraskningar.

- En jämn matt yta – inga glänsande eller nakna fläckar

- Konsekventa avrinningsmönster – inga streck eller fläckar

- Inget vattensprick – vattnet ska rinna jämnt över ytan

Dessa indikatorer bekräftar att din process är på rätt väg. Om något inte stämmer, agera snabbt: granska rengöringen, kontrollera badkemin och undersök sköljningarna. För kvarstående problem, konsultera din leverantörs tekniska informationsskrivningar för specifika gränsvärden – gissa aldrig på siffror eller gör justeringar utan data.

Länka defekter till överordnade orsaker

Tänk på felsökning som detektivarbete. Om du till exempel ser dålig måljarhäftning efter manganfosfatering , spåra tillbaka genom din process: Var rengöringssteget effektivt? Har du kontrollerat aktivering och sköljningskvalitet? Var badkemin under kontroll? Ofta ligger felets rotorsak före i processen. Genom att systematiskt spåra symtom och orsaker kan du förhindra upprepade problem och bibehålla högkvalitativa ytbehandlingar batch efter batch.

Genom att använda denna felsökningsmetod håller du dina fosfatering av stål och svart fosfatbeläggning operationer igång smidigt. Därefter guidar vi dig genom hur du väljer och samarbetar med fosfateringsleverantörer med bilindustribehörighet – så att du kan säkerställa att varje del är redo för mållinjen.

Att välja en fosfateringspartner för bilindustrin

När man ska outsourca fosfatbehandling för fordonskomponenter

Tänk dig att du skalar upp ett nytt fordonsprojekt – strama tidsfrister, strikta specifikationer och ingen plats för fel. När bör du överväga att utlämna din fosfateringsprocess? Svaret handlar ofta om produktionsvolym, kvalitetskrav och om din interna linje kan leverera konsekventa resultat som uppfyller fordonsbranschens standarder. Om du behöver IATF 16949-certifiering, integrerad stansning/bearbetning eller snabb genomloppstid för prototypframställning och massproduktion kan en specialiserad samarbetspartner hjälpa dig att med säkerhet nå mållinjen med pulverlackering.

Vad du bör fråga en fordonskvalificerad partner

Låter komplext? Det behöver inte vara det. Här är en checklista med viktiga frågor och kriterier som ska vägleda ditt sökande efter en pålitlig leverantör av fosfatering för metalliska bilkomponenter:

- Certifiering: Är leverantören IATF 16949-certifierad för kvalitetsstyrning inom fordonsindustrin?

- Integrerade kapaciteter: Kan de hantera stansning, bearbetning, fosfatering och slutlig pulverlackering i en enda arbetsflöde?

- Processkontroll: Hur övervakar de badkemi, beläggningsvikt och upprätthåller processprotokoll?

- PPAP/Spårbarhet: Erbjuder de fullständig dokumentation enligt Production Part Approval Process (PPAP) och batchspårbarhet?

- Målingslinjekompatibilitet: Kommer deras fosfatering att integreras sömlöst med er nedströms målnings- eller pulverlacklinje?

- Provningskörningar: Finns det pilotserier och valideringsprov tillgängliga för godkännande?

- Inspektions- och provningsrapporter: Kan ni granska data för adhesion, korrosion och homogenitet (ASTM/ISO)?

- Leveranstid och flexibilitet: Hur snabbt kan de anpassa sig till designändringar eller brådskande beställningar?

Att bygga en leverantörslista: Vem ska man ta med i övervägande?

Så här strukturerar du din leverantörslista för fosfateringstjänster inom bilindustrin, med fokus på både lokala och globala alternativ. Börja med leverantörer som visar robusta kvalitetssystem, avancerad processintegration och en beprövad förmåga att leverera till fordonssektorn:

| Leverantör | Huvudsakliga styrkor | CERTIFIERINGAR | Typiska kapaciteter inom bilindustrin |

|---|---|---|---|

| Shaoyis metallfosfateringstjänster för fordonsindustrin | Anpassad fosfatering, finishlinje med pulverlack, komplett stansning/bearbetning/ytbehandling, snabba prototyper | IATF 16949 | Chassin, fästen, bromsar, massproduktion, småserier, prototypframställning |

| Cleveland Phosphating | Fosfatering för bil- och industriella applikationer, lokal support | ISO 9001, branschspecifika | Karosseriplåtar, fästelement, OEM-delar |

| Parker Rust Proof of Cleveland | Traditionell fosfatering, Parker Rust Proof, olje- och vaxbeläggningar | Branschspecifik | Fästelement, beslag, chassi |

| American Metal Coatings | Högvolymig pulverlackslinje, zink- och manganfosfat, e-lack | ISO 9001 | Bilindustri, hushållsapparater, tung utrustning |

Matcha fosfattyp till applikation

Alla projekt behöver inte samma fosfatbeläggning. För förbättrad måljarhäftning och korrosionsskydd på karosseriplåtar eller bromsar är zinkfosfat ofta det bästa valet. Om dina fästelement, växlar eller lager kräver smörjegenskaper eller skydd under inloppning är manganfosfat ett klokt val. Validera alltid ditt val med provserier – granska kompatibilitet med pulverlackslinje, måljarhäftning och korrosionstestresultat innan du går över till full produktion.

Att välja rätt fosfateringspartner handlar om mer än bara pris – sök efter beprövade kvalitetsystem, integrerade ytbehandlingsmöjligheter och en vilja att köra provserier som matchar era verkliga krav.

Genom att använda denna strukturerade metod minimerar ni överraskningar och säkerställer att era fordonsdelar är redo för varje efterföljande process, från stansning till pulverlackering i slutfasen. För mer information om Shaoyis helhetslösningar, inklusive snabba prototyper och anpassad fosfativering för fordonsindustrin, se deras service-sida . Begär alltid konkurrenskraftiga offerter och testkörningar för att hitta den bästa lösningen för ert projekts behov.

Vanliga frågor om fosfativering

1. Vad är syftet med fosfativering?

Fosfatering omvandlar ytan av stål eller andra metaller till ett kristallint fosfatlager, vilket förbättrar korrosionsmotståndet, ökar målningens adhesion och minskar nötning. Det används brett inom bilindustrin, fogelement och hushållsapparater för att säkerställa att beläggningar håller längre och presterar bättre.

2. Vilka är de tre typerna av fosfatering?

De främsta typerna är järnfosfatering, zinkfosfatering och manganfosfatering. Järnfosfat är kostnadseffektivt för grundläggande målningar, zinkfosfat ger överlägset korrosionsskydd och bättre fästhäftighet för färg, medan manganfosfat föredras för smörjegenskaper och används vid slitagebelastade applikationer såsom växlar och fogelement.

3. Vad är fosfatiseringsprocessen?

Fosfatisering, eller fosfateringsprocessen, innebär rengöring av metallen, applicering av en fosfatlösning (genom nedsänkning eller spray), sköljning och ibland tätningsbehandling av ytan. Detta bildar ett enhetligt fosfatbelägg som förbereder metallen för målning eller ytterligare behandling.

4. Kan fosfatering användas på metaller utöver stål?

Ja, även om fosfatering vanligast tillämpas på kol- och låglegerade stål finns det specialutvecklade kemikalier som möjliggör effektiva fosfatbeläggningar på aluminium och zinkbelagda stål, vilket utvidgar dess användning inom olika industrier.

5. Hur väljer jag rätt typ av fosfatbeläggning för min applikation?

Valet beror på delens funktion och miljö: använd järnfosfat i milda miljöer och som målgrund, zinkfosfat för förbättrad korrosionsbeständighet och målhäftning samt manganfosfat för delar som kräver smörjegenskaper eller slitagehärdning. Att konsultera en behörig leverantör säkerställer den bästa lösningen för dina behov.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —