Vad är galvaniserad beläggning? Skydd av bilmetaller mot rost och korrosion

Grundläggande om galvaniserad beläggning för fordonsindustrin

Undrat över varför moderna fordon klarar vinter, vägsalt och regn utan att förvandlas till rostiga bucklor? Det korta svaret är zink. I denna introduktion till Vad är galvaniserad beläggning? Metallskydd för fordon mot rost och korrosion visas hur ett tunt zinklager på stål ger hållbar, målbar skydd och lägger grunden för de mer ingående ämnen som följer.

Definition och syfte med galvaniserad beläggning

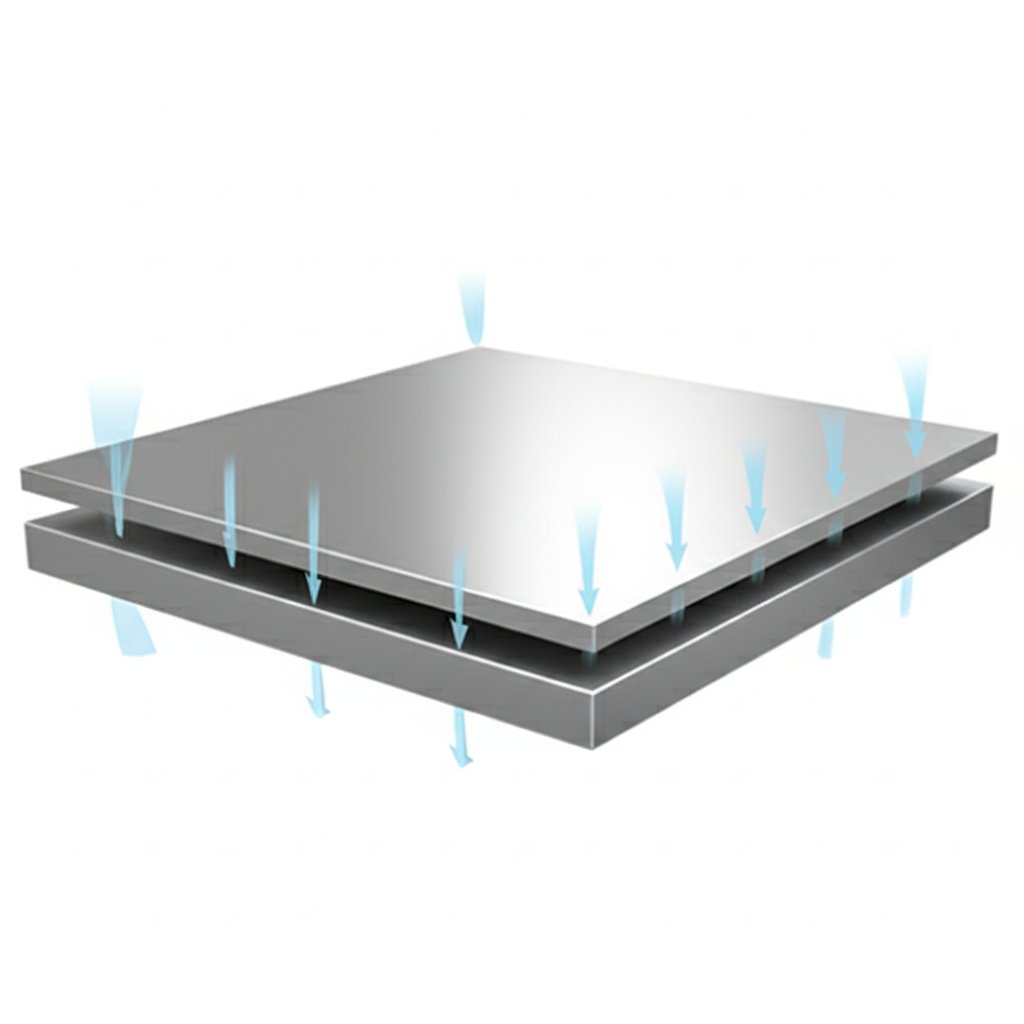

Galvanisering innebär att stål förses med en zinkbeläggning så att det skyddar grundmaterialet på två sätt, som en barriär och som en offeranod. Denna dubbla funktion är kärnan i korrosionskontrollen som galvanisering ger – barriär- och katodisk skydd. Inom bilindustrin stöter man vanligtvis på varmgalvanisering och elektrolytisk galvanisering. Om du undrar vad varmgalvanisering är, tänk dig renat stål som nedsänks i smält zink, vilket skapar en metallurgisk zink-järnbindning på ytan, används för många strukturella delar och underskärningar, medan elektrolytisk galvanisering föredras för synliga karosseriplåtar varmgalvanisering bildar en metallurgisk zink-järnbindning . Elektrolytisk galvanisering använder elektrisk ström för att avsätta ett tunnare, mycket jämnt zinklager.

Zink skyddar stål två gånger, med en barriärfilm och genom offeranodverkan.

| Skyddsläge | Hur det fungerar | Där det hjälper mest | Anteckningar |

|---|---|---|---|

| Barriärfilm | Zinklagret skiljer stål från vatten, syre och salter | Rena, oskadade beläggningar under färg och tätningsmedel | Fungerar som ett fysiskt sköld mot omgivningen |

| Offeranodverkan | Zink ger upp elektroner och korroderar först för att skydda stålet | Vid repor, skurna kanter och flisar | Varför kan varmdämpade galvaniserade delar fortfarande motstå rost efter mindre skador |

Var galvaniserad metall passar i fordonsindustrin

Du kommer att märka galvaniserad metall över fordonet, ofta som galvaniserat stålplåt för stämpling och stängning. Typiska användningsområden är:

- Andra, av metall

- Räls, rockare och korsar

- Andra, av metall

- Skyddsskärmar och förstärkningsartiklar

- Fästningsmaterial och klipp som passar beläggningssystemet

Biltillverkarna väljer både galvaniserat och varmdippat plåt för att det ska vara korrosionsbeständigt, formbart och måla smidigt. Du kommer också att hitta varmdippade galvaniserade alternativ där tjockare beläggningar och robust service önskas.

Galvaniserad beläggning mot skydd med endast färg

Färg är ett hinder. Om det är brutet kan stålet rosta vid en skrapa. Zink ger en andra försvarslinje. Dess uppoffrande beteende fortsätter att skydda exponerat stål, vilket är anledningen till att system baserade på varmdopp galvanisering värderas för hållbarhet även efter mindre skador. Med det sagt är galvaniserat korrosionsbeständigt, inte odödligt. Val av beläggning, tjocklek och miljö spelar fortfarande roll. Vi ska gräva i metallurgi, processkontroll, inspektion och reparation i de följande avsnitten.

Hur zink förhindrar rost och när galvaniserat kan misslyckas

Det låter enkelt, eller hur? Om zink täcker stålet, rostar då galvaniserat stål? Det verkliga svaret är hur zink blockerar miljön och också offrar sig själv vid repor så att stålet förblir skyddat.

Hur zink stoppar korrosion på stål

Tänk på zink som en sköld och en livvakt. För det första är det en barriär som håller vatten, syre och salter borta från stålet. För det andra är zink mer mottagligt för korrosion än järn, så vid en skärning eller en skraplösning ger det upp elektroner och skyddar grundmetallen. Med tiden bildas en tunn, tråkig film på ytan som kallas en patina. Den här filmen bromsar framtida attacker och skyddar.

Patinabildning och varför vit rost uppträder

I normal luft reagerar frisk zink med fukt och koldioxid. Det bildar först zinkhydroxid, som omvandlas till zinkkarbonat, den stabila patinan som minskar korrosionsgraden. När galvaniserade delar förblir våta med lite luftflöde kan ytan fortsätta att bilda zinkhydroxid i stället för att mogna till den stabila filmen. Du kommer att märka en vit, pulverformig fläck eller till och med mörka fläckar som kallas våtlagringsfläck eller vit rost. Låt luftflödet flöda, låt delarna torka och ta bort tunga nedlagda ämnen med försiktig rengöring vid behov. I salta områden hjälper det att skölja av kloriddeponienter eftersom salt gör fukt mer ledande och snabbt angriper GAA-ledning på patina, vit rost, förvaring och rengöring.

Rostar galvaniserat stål och under vilka förhållanden?

Så, galvaniserat stål korroderar? Under långvarig aggressiv exponering, ja. Kommer galvaniserat stål att rostna? Det kan det, särskilt när zink är tunn, skadad eller utan luft.

- När man är nära kusten och får ofta kloridrika vindar kan rust på galvaniserad metall stiga snabbare. På vissa projekt inom en mil från havet visade ytor som var utsatt för saltande vindar rost på 57 år, medan skyddade ytor behöll skyddet 1525 år längre. Ett duplexsystem för målareövergalvanisering kan förlänga livslängden ännu mer genom synergi AGA kustprestanda och duplexsystemsledning .

- Att hålla den våt eller hålla vattnet i fält hindrar ytan från att bilda sin skyddande patina, vilket leder till vit rost och snabbare zinkförlust (se GAA-referensen ovan) .

- Abrasion, fläckar och snitt kanter förbrukar lokal zink. Tjockare beläggningar ger ett ökat skydd, medan repor som når naket stål behöver uppmärksamhet.

- Sprickor och täta överlappningar kan fånga salt och fukt. Fasthållningsgränssnitt och panelnätslag är vanliga riskpunkter.

Låt patinan bildas, håll ytorna rena och torra, och zink gör sitt jobb.

- Skölj med dricksvatten för att avlägsna salt och smuts, särskilt efter att ha varit i hav (se AGA-referensen ovan) .

- Tvätta försiktigt med mjukt tvättmedel och en mjuk borste. Undvik slippaddar som kan skada zink (se Woodsmiths referens ovan) .

- Torka noggrant och återställa luftflödet till fuktiga, staplade eller inslagna delar.

- Inspektera. Om rost syns, behandla den omedelbart med en rostomvandlare, sedan applicera en zinkrik grundfärg och en kompatibel överlappning (se Woodsmiths referens ovan) .

Slutresultatet: Rustar galvaniserad eller kan galvaniserad rost? Ja, under fel förhållanden. Hantera fukt, salt och skador, så att du får maximal livslängd. Nästa punkt är hur man väljer processer och metallurgi - varmdämpning, galvanisering och galvanisering - formformbarhet, svetsning och färgprestanda.

HDG galvaniserad, elektrogalvaniserad och GA

Varför uppför sig två zinkbelägga paneler så olika i en press, vid en platssvetsare eller under färg? Svaret ligger i hur beläggningen görs och de lager den skapar på stålet.

Med en bredd av högst 150 mm

Bilplåten är oftast belägen på kontinuerliga linjer som rengör, glöd, nedsänker i smält zink och sedan konditionerar ytan. Denna varmdipp galvaniseringsprocess ger antingen GI eller, med en kort eftervärmning, GA. För färgkritiska autopaneler kontrollerar linjerna strikt badkemi, temperatur, tvättning och kylning för att ge konsekvent beläggningsvikt och utseende GalvInfo Center, Galvanizing 2022 .

Låter det komplicerat? Här är processen med varmdopp galvanisering i några steg som du kan visualisera.

- Rengör och aktivera bandet för att avlägsna oljor och oxider.

- Annealar i en kontrollerad, reducerande atmosfär för att få en fast egenskap och en reaktiv yta.

- Dyk in i det smält zinkbadet.

- Gå ut ur badet och använd gasknivar för att torka överskottet och ställa in tjocklek.

- Valfri galvanisering: kortvarmning så att zink och järn sprids mellan sig för en zink-järnlegeringsyta.

- Kyl, temperad pass, jämna och olja för en stabil, jämn finish.

Kort sagt handlar det om att hålla ytan ren, kontrollera reaktioner i badet och kontrollera tjockleken.

Skillnader mellan galvanisering och galvaniserad galvanisering

Elektrogalvanisering avlager ett tunt, mycket jämnt lager av ren zink genom elektricitet. Den utmärker sig när den har en mycket slät yta och en djup dragbarhet som prioriterar. Galvaniserat plåt från HDG kan erbjuda tjockare zink för skärsidan skydd, medan galvaniserat (GA) lägger till en zinkjärnlegerings yta som är matt, hårdare och mycket färgvänlig per fordonsprakt (se GalvInfo-referensen ovan) - Jag är inte rädd. För sammanslagning svetsas galvaniserad i allmänhet mer konsekvent än galvaniserad eftersom den järnrika ytan minskar sprutar och ångor jämfört med ren zinkbeläggning.

Galvaniserad vinster ofta för färgadhesion och plats svetskonsistens på exponerade paneler.

Zinkjärn intermetalliska lager och spangel morfologi

Oavsett om det är GI eller GA, så beror prestanda på beläggningsmikrostrukturen. En varmdup galvaniserad zinkbeläggning har vanligtvis ett yttre eta-lager av duktil zink över hårdare zink-järn intermetaller. Galvaniserad drivs mer järn in i beläggningen, vilket bara lämnar intermetalliska lager på ytan. Dessa inre lager är hårdare än stål och motstår slitage, medan eta-laget i GI ger lutbarhet för slagbeständighet American Galvanizers Association, HDG Coating.

| Lager | Finns i | Typiska egenskaper och roll |

|---|---|---|

| Eta (ren Zn) | Sjukdomsförsvar | Mjuk, duktil, slagtolerant och skärmfilm |

| Zeta (FeZn) | GI och GA | Hård; slitbeständig |

| Delta (FeZn) | GI och GA | Hård, starkt bindningslag |

| Gamma (FeZn) | GI och GA | Stål och andra stålprodukter |

Processkontrollen bestämmer tjocklek och utseende. Faktorer som kan påverka detta är stålens kemiska sammansättning, nedsänkningstiden, uttagshastigheten och effekterna av badtemperaturen på tjockleken på beläggningen. Högre badtemperaturer och längre badtider gör att lager av legeringar blir tyngre, medan uttagshastigheten påverkar den yttre zinktjockleken och utseendet. Spangle, det synliga kristallmönstret, är en funktion av badkemin och kylning; moderna fordonslinjer undertrycker ofta spangle för slät färg, och dess närvaro eller frånvaro ändrar inte korrosionsprestandan AGA, beläggningsfaktorer och utseende.

HDG-galvaniserad plåt maximerar offerink, GA ökar målabarheten och svetskonsistensen och EG optimerar ytuniformiteten. Nästa steg är att koppla dessa beläggningar till rätt fästmaterial och isoleringsmetoder för att förhindra galvanisk attack vid lederna.

Kompatibilitet och fästningsval för att förhindra galvanisk attack

När man bultar ett zinkbelagt fäste till rostfritt eller aluminium och den första stormen slår, var dyker rosten upp först? I blandmetallföreningar kan zinklaget bli anoden och lösa upp snabbare när en anod, en katod, en elektrisk väg och en elektrolyt är närvarande. Om du bryter en av dem, stoppar du cell- American Galvanizer Association, Olika Metaller och Prevention.

Förband galvaniserat till rostfritt och aluminium

Här är den praktiska slutsatsen. Ju längre den elektriska potentialskillnaden är och desto våtare lederen, desto större är risken för att accelererade korrosion på galvaniserat stål - Jag är inte rädd. Håll det exponerade zinkområdet stort i förhållande till det ädlare metallen och undvik våta, täta luckor som fångar salter. AGA-riktlinjerna varnar också för att en liten anod kopplat till en stor katod korroderar snabbt, vilket rekommenderar ett anod-katod-arealförhållande på minst 10:1 för att minimera attack (se AGA-referensen ovan) - Jag är inte rädd. Vid zink- och stålgränssnitt är det vanligtvis bra, men lägg till rostfritt i stacken och du kommer att märka att zink och korrosion accelererar där vatten kvarstår. För aluminiumhushållen kan rostfritt eller mässingbushings driva lokaliserad attack vid kanterna; beläggning av aluminium, tillsättning av isoleringsfilmer och användning av RTV-tätningsmedel har visat sig förhindra sprickkorrosion vid tätningsgränssnitt Southwest Research Institute, aluminiumhylsskärningskorrosion .

Val av fästmaterial som minimerar galvanisk risk

Välj fästelement med ytor som är nära den galvaniserade delen. Använd zinkbelägga fästmaterial av kolstål eller liknande, inte bara rostfritt eller koppar i direkt kontakt, för att minska korrosion av galvaniserat stål - Jag är inte rädd. Undvik att använda ett litet galvaniserat fäste för att ansluta en stor rostfritt, koppar eller målat stålanslutning, eftersom fäste blir den lilla anoden och kan försvinna snabbt (se AGA-referensen ovan) - Jag är inte rädd. För högstyrkaboltar där galvanisering riskerar bräcklighet av väte ger zinkflakbeläggningar katodiskt skydd utan att väte introduceras under bearbetningen, vilket gör dem till ett vanligt val för fordonsindustrin för klasser som 10.9 och högre Wikipedia, överblick över zinkflakbeläggningar - Jag är inte rädd. Om stål och zink måste röra varandra direkt, kan man lägga till dielektriska tvättband eller handskar för att bryta strömvägen och försegla ledningen så att vattnet inte kan överbrygga den.

Tätningsmedel, beläggningar och isoleringsmetoder

Tänk på skyddslager för blandmetallfogningar. Måla båda metallerna vid gränssnittet och behåll beläggningen. Lägg till isoleringar så att metallerna inte berör, och blockera elektrolyten så att cellen inte kan köra (se AGA-referensen ovan) .

- Använd isoleringsmedel som neopren, nylon, Mylar, Teflon eller GRE-täckningar.

- Gör tätning överlappningar med RTV eller kompatibla vätske tätningsmedel för att förhindra sprickfällor, särskilt på aluminium gränssnitt (se SwRI-referensen ovan) .

- Se till att det finns dränering och undvik vattenfällor vid flänsar och kantar.

- Måla båda sidor av ledningen och håll beläggningarna reparerade.

- Gör storlekar så att zinkområdet är stort i förhållande till den andra metallen.

- Antag inte att det finns något sådant som rostfritt galvaniserat stål i en våt saltmiljö.

- Lita inte på ett litet galvaniserat fäste för att bära en stor rostfri eller kopparmontering.

- Använd inte standard för ledande elastomerer vid tätningar på aluminium om korrosion är ett problem (se SwRI-referensen ovan) .

Enbart trendguide under våta förhållanden. Den faktiska svårighetsgraden beror på elektrolyter, arealförhållande och beläggningsförhållanden. (se AGA-referensen ovan) .

| Metallpar | Riskutveckling i våt exponering | Nyckeldrivare | Föredrar att minska risken |

|---|---|---|---|

| Galvaniserad till rostfritt | Mässigt till högt när rostfritt material är stort | Potentiella skillnader, liten zinkareal, fångad fukt | Öka zinkområdet, isolera med tvättmaskiner/filmer, måla båda metallerna |

| Med en bredd av högst 150 mm | Låg i de flesta atmosfäriska förhållanden | Sprickor vid tätningar, elektrolytretention | Anodera aluminium, tillsätt isoleringsfilm och RTV, se till att avloppet |

| Med en bredd av mer än 600 mm | Hög om våt och kopparområdet är stort | Stora potentialskillnader, ledande salter | Fullständigt isolerad, måla båda, undvik små galvaniserade fästmedel |

Isolera metallerna, försegla vattnet eller matcha potentialer för att stoppa galvanisk attack.

Undrar om du ska galvanisera rostfritt stål för att lösa det här? I praktiken är det oftast bättre att isolera, försegla och välja kompatibla fästelement än att byta grundmaterial. Använd dessa regler nu, och i nästa avsnitt kommer vi att justera formning, svetsning och färgförberedande behandling så att beläggningen överlever produktionen.

Bästa praxis för tillverkning och slutbehandling av beläget stål

När du stämpar, svetsar och målar varmdippat galvaniserat stål, hur gör du så att beläggningen fungerar för dig istället för mot dig? Följ nedanstående steg för att bära en ren och konsekvent galvaniserad metallfärg från tryckrummet till målarstugan.

Formning och stämpling av beläget plåt

Den överdragna AHSS-systemet utvecklar höga kontakttryck vid verktygssnittet. Simuleringar och laboratorietester av galvaniserade AHSS har visat ca 200 MPa på sidoväggar och upp till 400 MPa vid vassa hörn, där gallring och smörjningsmedel misslyckas. Det är viktigt att välja rätt smörjmedel, matrismaterial och verktygsbeläggning i dessa zoner.

- Välj smörjmedel som är validerade för GI eller GA under starka tryck och håll stryksytan polerad. Utvärdera PVD-belagda matriser där risken för irritation är hög.

- Öka stryksradierna vid täta kurvor, justera avståndet och kontrollera tomhållskraften för att minska trycket i hörnen.

- Minimer torrskjutning. Öla om konsekvent och torka av rester före svetsning eller förbehandling.

- Skydda ytor vid hantering. Använd icke-metalliska kontaktpunkter och mellanblad för att undvika transitskador på galvaniserat stål.

Slagning på plats och reparationsslagning

Zink ändrar värmebalansen vid elektroden. De flesta butiker svetsar framgångsrikt galvaniserat med RWMA-klass 1 eller 2-elektroder, medan klass 20 hjälper när schemat är hetare. Det finns inget enda bästa val; standardisera om du kan och välj baserat på den faktiska värmen som genereras av ditt schema Hur man svetsar på elektrodmaterial för galvaniserad .

- Förvänta dig mer frekvent tipsbanding. Använd lämplig ström, tryck och håll för att kontrollera utdrivning och nuggettillväxt.

- Ventilera väl. Läkningen mjuknar och förflyttas före stålet, så kontrollera värmeinmatningen med medvetenhet om smälttemperaturen för zinkskiktet och smältpunkten för substratet.

- Efter svetsning rengöring, åter skydda blotta fläckar. Lag frågar ofta om zinkplaterade rost. Om ett skyddande zinklager brinner bort kan det, så ta snabbt hand om kompatibla zinkrika produkter.

Förberedelse och färgsystems kompatibilitet

Färgans kännetecken lever eller dör på ytan. En beprövad sekvens är ren, aktivera, konverteringsförklädnad, prim, sedan toppförklädnad. Järnfosfat är en vanlig färgbehandling, zinkfosfat väljs ofta för högre korrosionsbeständighet, och zirkonbaserade förbehandlingar erbjuder ett fosfatfritt alternativ som många linjer använder idag. Phosphatbelägna paneler som är målade eller pulverbelägna kan förbättra saltsprayresistensen ungefär tio gånger jämfört med ingen fosfat under ASTM-testning.

- Förvara och hantera torrt. Avveckla rullar och tomrum för att undvika att våta stackar färgas på varmdumpade delar.

- Form och trim med rätt smörjmedel och släta mattor. Överskott av olja ska avlägsnas innan svetsning.

- Häm och fläns med generösa radielar för att begränsa sprängning av beläggningen.

- Sledning med valda elektroder. Klä tips rutinmässigt och rengör spott.

- Tvätta ordentligt, skölj väl och aktivera.

- Använd en konverteringsbeläggning som är lämplig för din linje och substrat.

- Prim, täcklack och härda för att uppnå den specifierade galvaniserade metallytan.

- Zinkpulver vid skarpa böjningar. Åtgärd: öka böjradier, förbättra smörjning och minska omformning.

- Mikrosprickor längs gångjärnslinjer. Åtgärd: lägg till avlastningar, avkantskär kanter och försök mjukare formsättningar.

- Slitage och gnidsmärken under transport. Åtgärd: använd mellanlägg, skydd av mjuka material på verktyg och rena transportband.

- Förlackad vit film. Åtgärd: torka delar, säkerställ luftcirkulation och rengör innan konverteringsbehandling.

Rengör metall, kontrollerad förbehandling och korrekt härning ger hållbar lack på galvanisering.

När processerna är inställda är nästa steg att fastställa granskning och godkännande så att varje belagd del uppfyller specifikationen och är klar för slutförning med lack.

Granskning och godkännande av hett-doppad zinkbeläggning

Osäker på vad du ska kontrollera först när galvaniserade rullar eller pressdelar anländer? Använd denna praktiska plan för att verifiera den beställda beläggningen, mäta den korrekt och dokumentera godkännande eller avslag så att lackprocessen kan fortsätta med säkerhet.

Visuell inspektion och typiska ytkonditioner

Börja enkelt. Bekräfta att produktmärkningen visar ASTM-specifikation, beläggningsbeteckning, kvalitet, dimension och enhetsidentifiering. Dessa är obligatoriska identifierare på metallbelagd plåt som levereras från stålverket ASTM A924 allmänna krav . Titta sedan på ytan.

- Utseendeklass. Om en målningskritisk yta krävs bör den beställas som extra slät. Vanlig eller minimerad kristallstruktur tillåts och är inte begränsad av struktur enligt standarden.

- Hantverksmässig kvalitet. Rullar och blankningar bör ha ett hantverksmässigt acceptabelt utseende för kvaliteten och beteckningen. Vissa rullrelaterade fel kan förekomma på delar av en rulle.

- Smörjning och passivering. Stålverk kan leverera lätt oljebeläggning eller ett passiveringslager för att minska lagringsrost. Om du ser vit, pulverformad lagringsrost har delarna troligen varit blöta i låg luftcirkulation. Justera lagrings- och torkningsmetoder enligt din process.

Kom ihåg att galvaniserat metall är belagt med zink eller en zink-järnlegering enligt hett-doppningsfamiljen, och finishförväntningar måste specificeras i beställningen för att överensstämma med galvaniserade stålfinisher (se referens A924 ovan) .

Mätning och godkännande av beläggnings tjocklek

Godkännande av hett-doppad zinkbeläggning baseras på beläggningsvikt eller massa enligt produktstandarden, inte endast uppmätt tjocklek. A924 hänvisar till två prövningsmetoder och provtagningsmönstret:

- Väg–avlägsna–väg enligt ASTM A90 för destruktiv massmätning, med triple-spot-provtagningsmönster kant–mitt–kant på ett provstycke, där kantprover tas tillbaka från den slitsade kanten.

- Röntgenfluorescens enligt ASTM A754 för icke-destruktiv massmätning offline eller online, med definierade tvärsektioner och rapportering av lägsta enskilda mätvärde samt genomsnittet av triple-spot-mätningarna.

Magnetiska eller vridströmsmätare enligt ASTM E376 kan uppskatta beläggnings tjocklek, men avvisningsbeslut styrs av massmätningarna ovan (se referens A924 ovan) . För kontext, vanliga beteckningar omvandlas enligt följande: G90 motsvarar Z275 och lägger till cirka 0,0016 i total tjocklek på plåten, ungefär 0,0008 per sida när det delas jämnt Täckvikts- och omvandlingsvägledning. Använd dessa omvandlingar för att kontrollera kalibrering av mätningar under galvaniseringsprocessen av stål, och dokumentera sedan acceptans enligt den specifierade beläggningsmassan.

Adhesion, kontinuitet och dokumentation

Behöver du en snabb funktionskontroll? Använd böjtest för beläggning som hänvisas till i produktspecifikationen för att identifiera spröda eller dåligt adheserade lager (se referens A924 ovan) . För målade delar, verifiera torrfilmtjocklek (DFT) på färgen med kalibrerade mätinstrument och tillämpa en statistisk acceptansregel som 90:10 för att hålla de flesta mätvärden vid eller ovanför den nominella DFT:n samtidigt som normal variation tillåts Elcometer DFT och bästa praxis. Avsluta processen med dokumentation: överensstämmelsebevis eller testrapport som visar specifikation, beläggningsbeteckning och enhetsidentifiering är vanliga leverabler enligt A924.

Mät vid samma kant–centrum–kant-positioner varje gång och logga kalibrering av mätinstrument innan användning.

- Mottagning. Verifiera etiketter, specifikation, beläggningsbeteckning och förpackning. Notera oljning eller passivering.

- Visuell. Kontrollera lagringsfläckar, hanteringsrelaterade skador och yttyp lämplig för en galvaniserad yta.

- Provtagning. Förbered provkuponger och utför trippelviktvägning (väg–avjämna–väg) eller XRF enligt galvaniseringsförfarandet.

- Korrelation. Använd magnetiska eller vridströmsmätare för snabba kontroller, korrelerade till referensmetoden.

- Adhesion. Utför böjtest för beläggning enligt kraven i er produktspecifikation.

- Före målning. Rengör, därefter verifiera målnets torrskiktstjocklek med kalibrerade mätinstrument.

- Dokumentation. Arkivera resultat tillsammans med rullnummer, uppmätta positioner, metoder och kalibreringsloggar.

| Fel eller tillstånd | Trolig orsak | Korrektiv åtgärd |

|---|---|---|

| Vita lagringsfläckar | Fuktstapling, låg luftflöde under lagring eller transitering | Torra och separata delar, förbättra ventilationen, överväga passivering eller oljemässiga metoder som anges i standarder |

| Spårabrott eller spänningsledningar | Spelade på små ID- eller hanteringsspänningar | Överväg spole ID-kompatibilitet och hantering; temperering per mälpraxis |

| Oväntat spangelmönster | Badkemin och kylning | Bekräfta beställd ytsklass; spangle är inte en defekt om inte begränsad genom order |

| Låg beläggningsmassa vid kanterna | Processvariation över bandbredd | Öka provtagningsfrekvensen kantcenterkanten och arbeta med leverantören på linjeinställningar |

Med hjälp av denna checklista kan du acceptera eller hålla delar utan gissningar och hålla galvaniserade stålfärgstyper konsekventa. Nästa vi kommer att göra dessa kontroller till fyll-in-the-blanks specifikationer och en urval guide du kan släppa i RFQs.

Specifikationsmallar och urval för verkliga miljöer

Skriver en begäran och är osäker på vad man ska säga om zinkbeläggningar? Använd denna infyllningsmal och urvalsguide för att gå från gissningar till tydliga, testbara krav.

Specifikationsmall för galvaniserade fordonsdelar

- Produktstandard och produktkvalitet. Ange den tillämpliga standarden och betyget. Exempel på dessa är ASTM A653 för varmgalvaniserad plåt, EN 10346 DX-serien för kallformning, JIS SECC för elektrogalvaniserad plåt och GA-kvaliteter såsom GA340 eller GA590 för galvaniserad plåt. Se typiska typer, slag och användningsområden, inklusive G90, G235, ZM310 och ZM430, i branschguiden SteelPRO Group galvaniserade slag och slag.

- Beläggnings typ och beteckning. Välj HDG GI, EG, GA eller ZAM. Beläggningsmassa enligt beteckning, till exempel G90 eller G235 för varmförzinkat, och ZM310 eller ZM430 för Zn–Al–Mg.

- Formbarhet och hållfasthet. Ange mål för grundstål, till exempel DX52D+Z för formning, eller GA590 för högre hållfasta plåtar enligt EN eller GA-beteckningar i den citerade guiden.

- Ytkvalitet och mål med målning. Ange krav på målningskritisk ytfinish. Notera om galvaniserat värmebehandlat stål (galvannealed) föredras för bättre målhäftning och svetsning.

- Acceptansmetoder. Acceptans enligt beläggningsmassa enligt det refererade produktstandarden. Justera interna mätningar i anläggningen efter samma standard.

- Anmärkningar om svetsning och fogning. Indikera förväntade egenskaper vid punktsvetsning eller limfogning för GI jämfört med GA.

- Förpackning och hantering. Minimera fukttid, säkerställ luftcirkulation och undvik våtstackning eftersom atmosfärisk korrosivitet beror på fuktighet, salthalt och föroreningar enligt ISO 9223 Korrosivitetskategorier och drivkrafter enligt ISO 9223 .

- Spårbarhet. Kräv spole- eller enhets-ID, klass, beläggningsbeteckning och partiuppgifter på dokumenten.

- Efterprocessbeläggning. Ange avsedd förbehandling och målningssystemfamilj för den belagda underlaget.

Anpassa miljöklass, beläggsmängd och målningssystem innan du väljer en klass.

Vägledning för val baserat på miljö

Börja med att klassificera atmosfären. Enligt ISO 9223 ökar korrosiviteten med våtperiodens längd, salthalten i luften och svaveldioxid. Välj sedan beläggningsfamilj och mängd som passar exponeringen, med stöd av beprövade tillämpningar för HDG, EG, GA och ZAM från branschguiden ovan.

| Exponeringsscenario | Faktorer som påverkar korrosivitet | Rekommenderad zinkläsning | Anteckningar |

|---|---|---|---|

| Inre paneler, ytor liknande hushållsapparater | Låg fuktighet, estetik i första hand | EG såsom SECC | Mycket jämn yta för färg eller synliga områden |

| Allmän yttre användning, landsvägsdrift | Oregelbunden blötning, avismningsmedel | Hett-doppad galvaniserad GI såsom G90 eller GA340 | Balansera formbarhet med offerbeskydd |

| Kustnära eller industriella sprayzoner | Luftburna klorider, föroreningar | G235 HDG eller ZAM såsom ZM310; använd ZM430 vid mer extrema förhållanden | Tjockare beläggningsmassa och Zn–Al–Mg ökar hållbarheten enligt guide |

| Balkar, tvärbalkar, fästen | Vägsprut, grus | Galvaniserade strukturstålkvaliteter såsom S-serien med +Z eller GA590 | Kombinera med robust målning vid behov |

När du väger fördelarna med varmförzinkning mot elektroförzinkning, kom ihåg att valet ofta handlar om antingen ultrahelt jämn yta eller högre skydd vid skurna kanter. Varmförzinkat stål är också allmänt tillgängligt för bilplåt och stansningar.

Livscykel- och upphandlingsbeslutsfaktorer

- Korrosionsstrategi. Är galvaniserat stål rostfritt? Nej. Det är korrosionsbeständigt, och rätt beläggningsmassa och målningsuppbyggnad bör spegla ovan nämnda miljö.

- Tillverkningsbarhet. GA underlättar ofta svetsning och målningens adhesion, EG gynnar toppnivå estetik, medan HDG erbjuder tjockare offerzink för kanter och avskalningar.

- Kostnad och tillgång. Ange endast det som behövs. I analyser av marknaden för varmförzinkat stål inom fordonsindustrin, förblir HDG ett dominerande val för många kaross- och chassianvändningar Översikt av den automobila marknaden för zinkförzinkat stål .

- Riskhantering. Ange förpackning för att begränsa fukttid och definiera acceptanskriterier enligt det tillämpade standardvärdet för att undvika tvister.

| Alternativ | Korrosionsbeständighet | Kantskydd | Målningsförmåga | Svetsbarhet | Typiskt bruk |

|---|---|---|---|---|---|

| Stål endast för målning | Bra om intakt | Låg | Bra | Bra | Inre delar |

| EG | Bra | Moderat | Bäst | Bra | Synliga paneler |

| HDG GI | Bättre | Bättre | Bra | Bra | Underrede, allmän yttre del |

| - Jag är inte säker. | Bättre | Bättre | Bäst | Bäst | Målade, punktsvetsade paneler |

| ZAM | Bäst | Bäst | Bra | Bra | Hårda kustnära eller industriella områden |

Lås dessa val i din förfrågan, och gör dig sedan redo att verifiera dem i produktionen. Därefter kommer vi att ta itu med verkliga felmoder och ge steg-för-steg reparationssystem som du kan använda i verkstaden och i fält.

Felmoder och reparationssystem för bilpaneler

Ser du en mullig vit beläggning eller bruna fläckar vid en fog och undrar vad som har hänt? Ruster galvaniserat stål? Det korta svaret är att skador, fuktfällor och lagringsförhållanden avgör om du kommer att se rost på galvaniserat stål. Kommer galvaniserat metall att rosta under användning? Det kan det, men du kan stoppa det och åtgärda det innan rosten sprider sig på det galvaniserade stålet.

Vanliga felmoder under användning

- Vit lagringsfläck. Nyligen galvaniserade delar som förblir våta utan luftcirkulation utvecklar vita eller grå zinkhydroxidavlagringar istället för en stabil patina. Torkning och ventilation är de första lösningarna, eftersom den skyddande patinan behöver luftomsättning för att bildas American Galvanizers Association, våt lagringsfläck och patina.

- Kantkorrosion och sömunderkutning. Vid skurna kanter och överlappningar bildas en spricka där vatten hålls kvar genom kapillärverkan, vilket gör att korrosionen fortplantes inåt. Tidig rengöring, tätnings- och beläggningsåtgärder förhindrar eskalation enligt Bradley-Mason, översikt av kantkorrosion.

- Slitage vid hantering. Små hål eller repor från hantering blir startpunkter för korrosion. Åtgärda dem omedelbart för att förhindra att zinkrost sprider sig under färgen.

Reparationssekvenser i verkstad och på plats

- Stoppa aktiv attack. Separera delar, främja luftcirkulation och torka grundligt. Detta är steg ett vid vit lagringsfläck enligt AGA:s riktlinjer.

- Utvärdera allvarlighetsgrad. Lätt eller måttlig vit fläck försvinner ofta av sig själv när den utsätts för fria luften. Tjocka eller extrema avlagringar kräver borttagning och reparation enligt standarderna i AGA-dokumentet ovan.

- Rengör. Använd en hård nylonborste och en lämplig rengöringslösning, spola sedan med rinnande vatten och torka. Mät återstående zinktjocklek för att verifiera skydd enligt AGA:s metod i samma källa.

- Reparera skadade ytor enligt ASTM A780-metoder. Alternativ inkluderar zinkrika färg, zinksprutmetallisering eller zinkbaserad löd. För zinkrik färg innehåller torrfilmen 65–69 % eller >92 % metallisk zink viktprocent, och reparationsskiktet bör vara 50 % tjockare än den omgivande zinken men inte mer än 4,0 mil. Zinkbaserad löd kräver ca 600 °F (315 °C) förvärmning, med slutlig reparationstjocklek som styrs av specifikationen. Retuschmaterial måste uppnå minst 2,0 mil i en applikation AGA-retusch och reparation, ASTM A780-metoder .

- Täta kanter och sömmar. Efter rengöring och reparation ska överlappningar tätnas för att förhindra vattenfångor som orsakar rost på galvaniserat stål i springor (se Bradley-Mason-referens) .

- Grundfärg och täckfärg. Använd beläggningar som är kompatibla med befintlig färguppbyggnad. Undvik passiveringsfilmer före målning eftersom de kan påverka vidhäftningen negativt (se AGA-fuktlagringsfläcksreferens) .

Svetsning och retuschhänsyn

Efter svetsning, ta bort rester i värmeinverkningszonen och återställ skyddet med hjälp av ASTM A780 repareringsmetoder. Kommer galvaniseringen att rosta om HAZ lämnas bar? Ja, täck därför omgående igen där zink bränts bort.

Zinkrik målning

- Fördelar: Kallt applicerad, når komplexa former; definierat zinkinnehåll och tjocklek enligt A780.

- Nackdelar: Kräver ren, torr stål; utseendet kanske inte exakt matchar omgivande zink.

Zinksprutmetallisering

- Fördelar: Bygger upp robusta zinkskikt till minst produktkravet; lämplig för större ytor.

- Nackdelar: Kräver specialutrustning och skicklig applicering.

Zinkbaserad lödtenn

- Fördelar: Blandar väl med omgivande zink; hållbar metallurgisk reparation.

- Nackdelar: Kräver förvärmning på ca 600 °F (315 °C); värme kan påverka angränsande ytor.

Torka snabbt, täta sömmar och skydda kanter för att förhindra uppluckring.

Nedersta raden: galvaniserat stål kan rosta utan luftcirkulation eller vid skadade kanter. Det kan ske, men med stegen ovan kan du kontrollera var rostning av galvaniserat stål tenderar att börja och därmed förlänga livslängden. Därefter visar vi hur du väljer en integrerad partner som samordnar lagring, bearbetning och beläggningskontroll från prototyp till SOP.

Att välja en integrerad partner för galvaniserade bilkomponenter

När tidsramarna blir trängre och toleranserna krymper – vem ser till att din zinkbeläggning är konsekvent från rulle till färdig montering? Rätt partner. Här är hur du steg för steg bedömer en sådan, så att din galvaniseringsprocess stödjer kvalitet, kostnad och lanseringsdatum.

Vad du bör leta efter i en metallpartner med galvaniseringskapacitet

- Kvalitetssystem som passar fordonsindustrin. Verifiera ISO 9001 och IATF 16949, stödda av robusta inspektionsmetoder som CMM och vision system, samt SPC och APQP-stil planering. Detta är kärnurvalsriterier för stansning och monteringar inom krävande sektorer enligt PrimeCustomParts urvalsinramning.

- Teknisk bredd. Progressiv och transfer-stansning, egen verktygstillverkning, svetsning och montering. Förmåga att skala från prototyper till miljontals delar.

- Ingenjörsamarbete. DFM-stöd, formsimulering och snabb prototypframställning bidrar till att minska risker i tidiga produktionsserier.

- Teknikinförande. Moderna pressar, automatisering, in-die-sensorer och datastyrd kontroll förbättrar upprepbarhet.

- Kompetens inom ytbehandling. Erfarenhet av samordning av HDG, EG och GA, inklusive förbehandling och målbarhet.

- Hållbarhet och pålitlighet. Miljömedvetna rutiner och ett beprövat leveranssäkerhetsspel visar långsiktig stabilitet.

Processintegration och kvalitetssäkring

Tänk dig ett ansvarsfullt team som hanterar stansning, ytbehandling, varmvalsad zinkning, galvanisering eller elektrogalvanisering samt montering. Färre överlämningar innebär färre variabler, tydligare kommunikation och bättre kontroll av ledtider. Att utsource:a till en helhetsleverantör inom metallbearbetning kan också ge tillgång till avancerad utrustning, skalbar kapacitet och strukturerad kvalitetssäkring som många enstegsverkstäder inte kan erbjuda Riktlinjer för tillverkningspartners på LinkedIn .

Fråga varje kandidat tydligt: hur galvaniseras stål för fordonsdelar på er linje? Ett trovärdigt svar kommer att beskriva HDG-processen och alternativ. Vid hett-doppning nedsänks rent stål i ett bad av smält zink vid cirka 860°F 460°C, och svalnas sedan så att en zinkpatina bildas. Galvanalering innebär uppvärmning efter badet för att bilda en zink-järn-legering för bättre färgadhesion. Elektrolytisk galvanisering avsätter zink med hjälp av elektricitet utan bad. Att veta vilken metod de använder, och var, avslöjar deras kontroll över HDG-processen och målbarhetskompatibilitet. National Materials översikt över galvaniseringsmetoder.

| Kompetensområde | Vad som ska verifieras | Varför det är viktigt |

|---|---|---|

| Stansning och verktyg | Pressomfång, progressiva verktyg, inverktygsdetektering, snabb verktygsservice | Minimerar skadeverkan på beläggningen och håller funktioner inom specifikation |

| Beläggningsprocess | Definierad GI-, GA- eller EG-flöde, inklusive förbehandling och målarfärdiga steg | Anpassar galvaniseringsprocessen till svets- och målningsprestanda |

| Metrologi och kvalitetssäkring | KMM, vision, SPC, dokumenterade kontrollplaner | Drivs återupprepbarhet och snabb begränsning om problem uppstår |

| Leveranskapacitet som kan skalas | Prototypceller genom högvolymslinjer, tydlig PPAP-redo | Förenklar uppskalningen från försök till SOP |

Integrerad kvalitet plus integrerad tidplan ger lägre total risk och snabbare lanseringar.

Från prototyp till SOP med pålitliga ledtider

Här är en enkel vägledning som du kan använda med vilken leverantör som helst.

- Under RFQ definierar du stålsort, GI vs GA vs EG, beläggningsmassa och avsikt med målarsystem. Fråga: Hur galvaniserar ni stål för denna del och hur kommer ni att verifiera kontinuitet och tjocklek på beläggningen?

- För försök, anpassa formsättning, svetsning och förbehandling till avsedd beläggning. Dokumentera erfarenheter i en kontrollplan.

- Innan SOP, fastställ mätpunkter och rapporteringsfrekvens för beläggningsmassa och yttillstånd. Klargör förpackning som förhindrar fuktskador vid stapling.

Letar du efter ett integrerat exempel att utvärdera mot din checklista? Shaoyi erbjuder snabb prototypframställning, komplex stansning och samordnade ytbehandlingar, inklusive galvanisering och relaterade beläggningar, enligt kvalitetssystemen IATF 16949, med stöd för montering. Granska deras kapacitet som en datapunkt medan du jämför flera leverantörer mot samma kriterier Shaoyi-tjänster .

Använd konsekvent språk när du bedömer kandidater. Oavsett om de kallar det varmgalvanisering, värmedoppning, HDG eller bara GI, se till att de kan beskriva sina processkontroller för HDG, inspektionsmetoder och överlämning till målning i tydliga, testbara termer. I nästa avsnitt kommer vi att sammanfatta detta till nyckelpunkter och en rollbaserad handlingsplan som du kan implementera direkt.

Sammanfattning och nästa steg för stålskydd mot korrosion

Redo att omvandla det du har lärt dig till pålitliga delar i trafiken? Här är det väsentliga du kan agera på redan idag, samt standarderna och samarbetspartnerna som säkerställer konsekventa resultat.

Nyckelpunkter om galvanisk skydd

- Varför zink fungerar. Zink skyddar stål på två sätt: barriär plus offerreaktion, och det bildar en stabil patina som saktar ner zinkförlusten till cirka 1/30 av stålets korrosionshastighet. Därför väljs det för lång livslängd i krävande projekt American Galvanizers Association, översikt av korrosionsskydd.

- Vad är galvanisering och vad är hett-doppat galvaniserat. I enkel termer doppas rent stål i smält zink för att bilda en metallurgisk zink-järnbeläggning som skyddar mot fukt, salter och syror Xometry, grunderna i hett-doppad galvanisering.

- Livslängd är beroende av förutsättningar. Att fråga hur länge galvanisering håller är egentligen att fråga om miljö, beläggningsmassa, förbehandling, målning och underhåll. Minska fukttid, se till att beläggningar är intakta, och skyddet håller längre.

Rätt process, rätt specifikation, rätt samarbetspartner.

Åtgärdsplan för konstruktion, kvalitet och inköp

- Designingenjörsteknik

- Välj GI, GA eller EG baserat på funktion och önskad yta. Dokumentera beläggnings typ och massa enligt gällande standard.

- Planera för målning över zink där det behövs. Hur man skyddar galvaniserad stål från rost – börja med korrekt förbehandling och kompatibla grundfärgar.

- Ange krav på inspektion och reparation i ritningskommentarerna för att undvika tvetydigheter.

- Tillverkning och målning

- Håll delar torra och väl ventilerade under lagring så att zinkpatinan kan bildas. Undvik våt förvaring i staplar.

- Innan målning, följ erkända metoder för förberedning av galvaniserade ytor så att vidhäftning och hållbarhet uppfyller kraven enligt AGA:s galvaniseringsstandarder, inklusive ASTM D6386 och relaterade metoder.

- Hur förhindrar man att stål rostar i drift? Använd rena underlag, korrekt konverteringsbeläggning och ett kompatibelt målningssystem ovanpå zinken.

- Kvalitet och inspektion

- Mät beläggnings tjocklek och sammanhang med kalibrerade mätinstrument och metoder enligt standarderna. Använd definierade reparationsmetoder för skadade områden.

- Dokumentera resultat enligt plats och metod så att acceptans kan granskas.

- Upphandling och leverantörer

- Be varje leverantör förklara sin process från början till slut. Ett tydligt svar på hur man skyddar stål mot rost i galvaniserade konstruktioner bör inkludera korrekt ytbehandling, erkända inspektionsmetoder och reparationsspraxis.

- Överväg integrerade leverantörer som kan erbjuda prototypframställning, stansning, ytbehandling och montering under samma tak. Som ett exempel att jämföra med erbjuder Shaoyi kvalitet enligt IATF 16949 tillsammans med stansning, samordnad ytbehandling inklusive galvanisering samt monteringsstöd Shaoyi-tjänster .

Var du kan vända dig för tjänster och standarder

- Standarder och metoder. Se denna sammanställda översikt över styrande och stödjande dokument såsom ASTM A123, A153, A767, A780, D6386, D7803 och E376 för att anpassa specifikationer, inspektion och reparationer enligt erkända metoder AGA:s lista över galvaniseringsstandarder och metoder .

- Mekanismer och hållbarhet. Granska varför zink fungerar och hur patinan bidrar till längre livslängd vid atmosfärisk utsättning enligt korrosionsskyddsguiden från AGA som nämns ovan.

- Processgrunder. För att friska upp kunskapen kan du hänvisa din team till förklaringen av hett-dopp-galvanisering som refererades tidigare när någon frågar vad hett-dopp-galvanisering är.

Införliva dessa steg i dina RFQ:er och kontrollplaner, så stärker du korrosionsprestanda utan att överdimensionera. Om du fokuserar på beprövade mekanismer, tydliga standarder och kompetenta samarbetspartners kan du leverera hållbara galvaniserade delar med säkerhet.

Vanliga frågor om galvaniska beläggningar

1. Varför rekommenderar Rustoleum att man inte använder produkten på galvaniserat metall?

Färska zinkytor kan reagera med vissa lösningsbundna alkidmålningar, vilket leder till dålig adhesion. För att måla galvaniserat stål korrekt ska oljor rengöras bort, ytan eventuellt lätt slitas, en lämplig konverteringsbehandling eller grundprimer appliceras, följt av en kompatibel grund- och täckfärg. Genom att följa erkända förberedelsesteg för galvaniserade underlag förbättras adhesionen och hållbarheten.

2. Rostar galvaniserat stål på bilar?

Ja, det kan det göra under vissa förhållanden. Galvaniserat stål motstår korrosion genom barriär- och offerbeskydd, men instängd fukt, vägsalt, skadad beläggning, beskurna kanter och smala springor kan ändå utlösa rost. Håll delar torra, tät alla fogar, rengör bort salt och reparera lackskador med zinkrika produkter för att bibehålla skyddet.

3. Vad är hett-doppad galvanisering för bilstål?

Det är processen att sänka ren stål i smält zink så att en zink-järnbeläggning bildas och binder till ytan. Inom bilindustrin producerar kontinuerliga linjer GI för maximalt offerzink eller GA när en zink-järnlegerad yta föredras för målningens vidhäftning och konsekvent punktsvetsning.

4. Hur galvaniseras stål för fordonsdelar?

Typiska HDG-steg är ytrensning och aktivering, kontrollerad uppvärmning, nedsänkning i smält zink, gasavvisning för att bestämma tjocklek, valfri galvannealing, därefter svalning och lätt oljning. Elektrolytisk galvanisering är en annan metod, där zink avsätts med elektricitet för mycket släta ytor. Integrerade tillverkare kan samordna stansning, beläggning och inspektion från början till slut enligt automobilkvalitetssystem. Till exempel erbjuder Shaoyi IATF 16949-certifierad stansning, ytbehandlingar inklusive galvaniserad, samt monteringsstöd.

5. Hur skyddar man galvaniserat stål mot rost efter bearbetning?

Undvik att lägga på våta stenar, se till att luften flödar och håll ytorna rena så att zinkpatinan kan bildas. Använd en beprövad förbehandlingssekvens och kompatibla primer innan du målar. Vid fogar ska man isolera olika metaller, försegla överlappningar och välja zinkbelägga fästelement. Reparera skadade fläckar med zinkrik färg eller metallisering för att återställa offerskyddet.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —