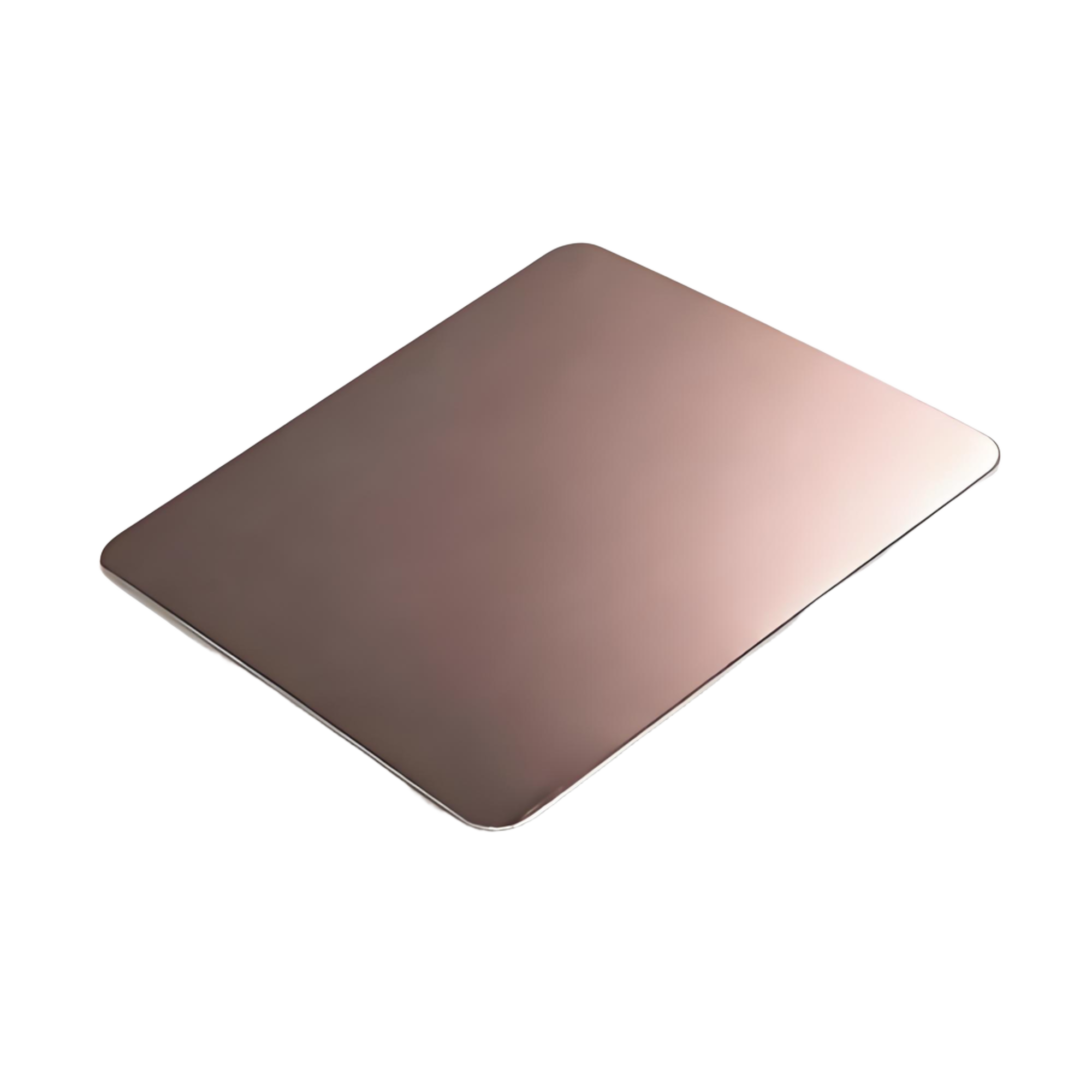

Vad är kopplarplätering? Nyckelbasbeläggning inom bilmetallfinish

Kopparplätering Definierat och Varför det är Viktigt

När du utformar en bilfinish avgör ofta grundskiktet om resten av stapeln blir lyckad. Vad är kopparplätering? Det är en elektrokemisk metod som avsätter ett tunt koppskikt på en ledande del med hjälp av ett elektrolytbad och ström, vilket ger en kontrollerad koppardeposition som du kan bygga vidare på. Detta baslager förbättrar adhesion, hjälper till att jämna ut mindre defekter med tillsatsmedel, ökar elektrisk och termisk ledningsförmåga och förbereder ytan för efterföljande nickskel- eller kromskikt. Det kan erbjuda skydd, men på ren stål kan koppar ensamt inte förhindra rost på lång sikt, därför kombineras det vanligtvis med andra metaller i en stapel.

Vad kopparplätering gör i bilfinish

Låter det komplext? Tänk på koppar som bro mellan det råa metallet och de dekorativa eller funktionella ytbeläggningarna. I praktiken ser du exempel på galvanisering, som ståldelar med kopparbeläggning för bättre lödbarhet, och aluminiumdelar behandlade med zinkat före koppar för att möjliggöra nickel eller krom senare. Eftersom koppar är mjukt och formbart anpassar sig lagret till pressade och gjutna detaljer samtidigt som det stödjer efterföljande polering eller buffning.

- Förbättrad adhesion mellan underlaget och efterföljande lager

- Jämning av mindre ytfel genom tillsatsmedel i badet, såsom jämnningsmedel

- Förbättrad elektrisk och termisk ledningsförmåga samt bättre lödbarhet

- Förbereder ytan för nickel eller krom i flermetallsystem

Varför koppar används före nickel och krom

På aluminium skapar en zinkatförbehandling ett zinklager så att koppar kan fästa, och denna koppar förbereder sedan ytan för ytterligare plätering med nickel eller krom. På stål kommer noggrann rengöring och aktivering först, varefter koppar förbättrar ledningsförmåga och lödbarhet, med ytterligare pålägg för korrosionsmotstånd. Koppar och nickel har stark kemisk affinitet, så koppar binder till nickel och fungerar ofta som grund för ytterligare pålägg.

Viktiga fördelar för komplexa geometrier och stansningar

När delar har djupa urtag eller icke-ledande områden som behöver ett startlager kan koppar avsättas jämnt utan el genom elektroloss plätering. För högvolymkomponenter möjliggör ställ och trummar effektiva elektrolytiska processer, och många verkstäder erbjuder snabba leveranstider på högvolymstrumpläteringslinjer.

Koppar är det grundläggande lager som gör att flermetalliga bilytbehandlingar fäster, blir släta och presterar.

I de kommande kapitlen kommer vi att gå igenom celluppbyggnad och kemi, jämföra metallbeläggning utan ström och med ström, beskriva arbetsflöden för rack- och trummetod, granska utrustning och badvård, kartlägga en praktisk kvalitetssäkringsplan, felsöka defekter samt hjälpa dig att utvärdera kapabla leverantörer.

Så fungerar koppargalvanisering i praktiken

Så fungerar koppargalvanisering i praktiken

Låter det komplext? Börja med en enkel bild av det elektrolytiska beläggningsförfarandet. El flyttar kopparjoner genom en vätska och omvandlar dem till ett tätt metallskikt på din komponent.

Från jon till metall – så sätts kopparavlagringen

Föreställ dig din del fäst vid minuspolen. Den är katoden och tar emot elektroner. En kopparstång på pluspolen är anoden. När ström flyter rör sig positivt laddade kopparjoner genom badet till katoden, tar upp elektroner och blir fast koppar, samtidigt som anoden löses upp för att återföra joner. En klassisk diagram över elektroplätering visar anoden, arbetsstycket som katod och ett bad bestående av kopparsulfat, svavelsyra och kloridjoner, vilka tillsammans möjliggör jämn beläggning Formlabs, Översikt över elektroplätering.

En jämn strömfördelning och kontrollerad kemi avgör avsättningens kvalitet.

Inuti cellen Anod Katod och strömmens flöde

I praktiken skickar en likströmskälla elektroner till katoden. Kopparanoden tillförs metallen till badet och hjälper till att hålla kopparjoner tillgängliga för avsättning. Rörelse ser till att nya joner rör sig mot ytan och minimerar lokal utarmning. Filtrering avlägsnar partiklar och hjälper till att förhindra gropar eller ojämnheter. Om blandningen är inkonsekvent eller luft sugs in genom filterpumpen kan tjockleken variera och defekter kan uppstå, därför övervakar verkstäderna lösningens rörelse och klarhet som en del av rutinkontrollen.

Badkemikalier du kommer att träffa på

Det finns inte en enda kopparpläteringlösning. Ingenjörer som galvaniserar koppar väljer kemikalier utifrån täckning och avslutande mål. Vanliga sura system använder en kopparsulfatlösning för galvanisering med tillsatt svavelsyra. Alkaliska metoder inkluderar cyanid- och icke-cyanidföreningar, samt svagt alkalisk pyrofosfat, vilken ofta föredras för sin seghet och spridningsförmåga. Syra fluoboratbad finns för högre hastighetsarbete men kräver försiktig hantering. Kemisk koparplätering är helt annorlunda. Den bygger på en kemisk reduceringsreaktion utan yttre ström, vilket kan ge mycket jämn täckning och kan initieras på icke-ledande material efter en katalytisk förbehandling.

- Koppsalter såsom kopparsulfat

- Syra, vanligen svavelsyra

- Kloridjoner för badfunktion

- Tillsatsmedel, till exempel glansmedel, jämnare, acceleratorer eller undertryckare

- Avjoniserat vatten och underhållskemikalier för att balansera kopparpläteringslösningen

Om du behåller denna mentala modell i åtanke är nästa steg att se hur koppar fungerar som baslager i en nickelkromstack och vad som förändras när substratet är stål jämfört med aluminium.

Koppar som grundlager i bilindustrins skikt

Undrar du var koppar faktiskt passar in i det skikt du anger? Som ett pläterat kopparbasmaterial fungerar det som bro mellan substratet och ytbeläggningarna, vilket förbättrar adhesion, jämnar ut verktygsspår och agerar buffert för de efterföljande lagren.

Hur koppar passar in i en nickelkromstack

Inom bilfärdigställning föregår elektrolytiskt pläterad koppar vanligtvis nickel, och nickelplätering på koppar stödjer sedan en kromytbeläggning för utseende och slitstyrka. Detta pläterade koppskikt bidrar med ductilitet och planhet, och är särskilt värdefullt på zinktryckgjutningslegeringar för att undvika nickel diffusion samt för att binda svårbindliga legeringar såsom blyinnehållande material. Dessa roller speglas i vanliga skiktkonfigurationer som koppar + nickel + krom, vilka erbjuds av färdigställningsleverantörer som Eco Finishing, Electrolytic Copper Nickel Chrome.

- Rengör och skölj för att ta bort smuts, kvalitetskontrollsteg

- Aktivera eller bita för att exponera en ny yta anpassad till underlaget, kvalitetskontrollsteg

- Valfri kopparförplätering för att säkerställa adhesion och skydda känsliga legeringar, kvalitetskontrollsteg

- Kopparuppbyggnad för att skapa en jämn, ledande grund

- Sköljsekvens för att förhindra överföring av kemikalier

- Nickelavlagring för korrosions- och slitagebeständighet

- Kromtäckningslager där utseende och hårdhet krävs

- Slutlig sköljning och torkning, kvalitetsfrigivningskontroll

Noteringar om underlag – stål jämfört med aluminium

För kopplering av stålpressningar och fästelement hjälper noggrann rengöring och aktivering till att kopparskiktet fäster bra och fyller små verktygsspår innan nickl- och krombeläggning i efterföljande steg. För kopplering av aluminiumgjutgods eller bearbetade delar används ofta en zinkförbehandling först, och många anläggningar applicerar ett kopparslag över den zinkbelagda ytan för att ersätta oxider, begränsa immersionsverkan och skydda underlaget från aggressiva elektrolyter. Valet av slagskikt och sekvensen i förberedelsen är ofta det avgörande skiljelinjen mellan framgång och misslyckande i dessa fall Ytbehandling av produkter, Slagkemi . Enligt denna vägledning kan ytterligare aktivering krävas efter ett kopparslag om nästa steg är elektrodlöst nickel, medan fördelarna i allmänhet överväger nackdelarna vid efterföljande galvaniska steg.

Fallgropar vid linjeintegration som bör undvikas

De flesta fel beror på bristfällig förberedelse eller föroreningar mellan stegen. Du kommer att märka problem som bubbling eller dålig adhesion när smuts kvarstår, avsättningar bildas vid nedsänkning eller sköljrutiner inte följs. Bygg dina kontroller kring varje överlämning i processen så att den elektropläterade kopparbasen anländer ren och konsekvent till nickellagret.

- Verifiera rengöring och aktivering på provbitar innan fullständig igångsättning

- Anpassa slagskiktets kemi till underlaget och geometrin

- Upprätthåll sköljvattenkaskader för att förhindra överföring av kemikalier

- Bekräfta att fästen, maskering och omrörning når in i insjunkna områden

- Dokumentera kvalitetsgrindar mellan koppar-, nickel- och kromprocesser

När rollen för lagerstrukturen är tydlig blir nästa fråga valet av metod, det vill säga när kemiskt eller galvaniskt koppar bäst passar din dels geometri, täckningsbehov och kapacitet.

Kemiskt eller galvaniskt – Välja rätt metod

Försöker du välja mellan kemisk och galvanisk koppling för en bilkomponent? Börja med att anpassa metoden till geometri, underlag och kopparns funktion. Båda är former av elektrokemisk plätering, men skiljer sig åt när det gäller hur metallen förs till ytan och vilka konsekvenser det får för täckning, hastighet och kostnad.

När kemisk koppling presterar bättre

Använd kemisk plätering när jämn täckning och tillgång till inskurna delar är viktigast, eller när underlaget inte är ledande. Kemisk avsättning sker utan extern ström och pläterar jämnt över komplexa former. Med rätt ytbehandling kan den täcka plaster eller keramik, och även om kemisk plätering främst används med nickel finns det vissa alternativ för kemisk kopplering för specifika behov ChemResearch Co., Galvanisering kontra kemisk plätering.

Fördelar

- Mycket jämn tjocklek, inklusive djupa inskärningar och inre detaljer

- Kan initieras på icke-ledande ytor med korrekt aktivering

- Användbar som grundlager innan efterföljande galvaniska steg

Nackdelar

- Långsammare avsättning och högre badkemikalie-kostnader

- Begränsade materialval jämfört med elektrolytiska metoder

- Mer pågående övervakning och efterfyllnad av badet

När elektrolytisk koppar är att föredra

Välj elektrolytisk koppar för hastighet, kostnadseffektivitet och möjligheten att bygga tjockare kopparbaser. Denna metod kräver en ledande yta och en extern strömkälla. Den är vanligtvis snabbare och billigare att underhålla under produktionen, även om den tenderar att belägga mer på kanter och mindre i fördjupningar jämfört med autokatalytiska metoder Sharretts Plating, Autokatalytisk kontra Elektrolytisk.

Fördelar

- Snabba resultat och kostnadseffektiv produktion

- Kan bygga tjockare kopparlager

- Lägre regelbunden underhåll av bad under produktion

Nackdelar

- Kräver en elektriskt ledande yta

- Mindre enhetlig täckning i fördjupningar med potentiell beläggning på kanter

- Icke-ledande material behöver ett elektriskt frö innan metall kan elektroplatteras

Geometrisk val av genomströmning och kostnad

| Metod | Krav på ledningsförmåga | Täckning av inkräktningar | Utrustning och underhåll | Vanliga användningsområden inom fordonsindustrin |

|---|---|---|---|---|

| Med en bredd av högst 600 mm men högst 600 mm | Arbeten på icke-ledande ytor efter ordentlig förberedelse | Högst enhetlig över komplexa interna egenskaper | Kemibad behöver närmare övervakning och tillförsel | Enformat frö på komplexa geometrier eller icke-ledande material före koppar; delar som behöver jämn täckning och hög korrosionsbeständighet med elektrolöst nickel |

| Med en bredd av högst 150 mm | Kräver ett ledande substrat eller tidigare utsäde | Mindre enhetligt i djupa avgränser, mer vid kanterna | Strömförsörjning och anoder; i allmänhet lägre kontinuerligt underhåll | Högpresterande dekorativa eller funktionella baser där hastighet och kostnad dominerar och enhetlighet är mindre kritisk |

- Om geometrin är komplicerad eller icke-ledande, väljer man elektrostörning för att skapa en jämn, fast bas.

- Om det gäller cykeltid och kostnad är elektrolytiskt koppar vanligtvis det bästa alternativet.

- Bekräfta exakt badkemikalier och aktiveringssteg med aktuella leverantörsdata innan parametrarna låsas.

Med din metod vald, är nästa steg att översätta den till tydliga, steg för steg rack och fat arbetsflöden för lansering.

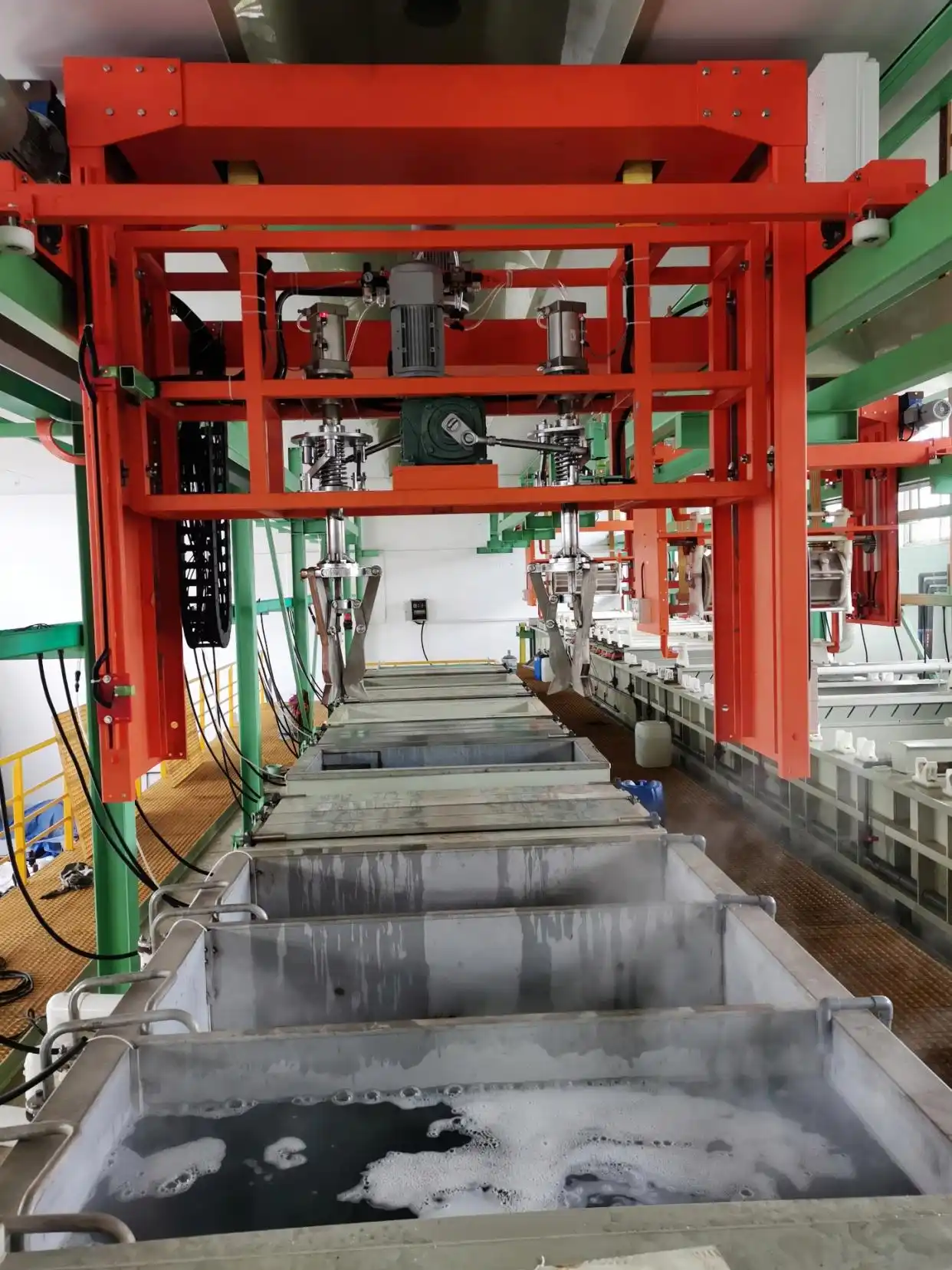

Hur man gör kopparplåtmetall arbetsflöden för rack och fat

Redo att gå från koncept till linjen? I nedanstående kopparbeläggningsprocess visas hur man belägger kopparplåtar med tydliga, butikvänliga steg. Använd det här som en starthandbok, och hämta exakta numeriska mål från nuvarande standarder och leverantörsdatablad.

Arbetsflöde för rackplatering av stora komponenter

- Förbehandling och förberedelse Blanda upp, ta bort gamla beläggningar och polera för att skapa en enhetlig bas. En stark förbehandling hjälper till att förhindra skalning eller blåsor och förbättrar adhäsionen.

- Rengör och aktivera Utför en grundlig rengöring. I många linjer doppas delen i rengöringslösning och elektrifieras för att avlägsna smuts innan den pläteras. Kontrollera en ljus, reaktiv yta.

- Planera förrackar, kontaktpunkter och maskering Välj kontaktpunkter som kan färdigställas senare, bekräfta stabil mekanisk och elektrisk kontakt och applicera maskering där selektivt koppar krävs. Registrera hållställningsorienteringen på resenären.

- Elektroplateringsanordning Anslut den negativa ledningen från rätta till arbetsstycket och den positiva ledningen till plateringssystemet enligt din processplan. Bekräfta polaritet, strömstyrningsläge och kontinuitet innan du går in i tanken.

- Lägg in koppar Dyk in i det kvalificerade kopparbadet och applicera likström inom ditt godkända fönster. Tid och ström styr tjocklek, så log startstopptider och ampärage. Håll konstant rörelse och filtrering enligt din linjekonstruktion.

- Sköljkassader Flytta genom motströmningssköljningar för att förhindra kemisk överföring. Håll delar våta mellan steg för att undvika fläckar.

- Efterbehandlingen enligt specifikation Om det behövs appliceras en motfläck eller klar beläggning för att skydda kopparytan från att bli färsk innan nedströmningen utförs, och därefter torkas noggrant.

- Kontrollera och dokumentera Utföra visuella och dimensionella kontroller enligt kontrollplanen och registrera resultaten på rutkort och resenärer. Eskalera eventuella avvikelser med en dokumenterad processavvikelse logg.

Fartygsbeläggning för smådelar

- Grovt rengöra och sortera Grovt nedgräva och rengöra för att avlägsna oljor och oxider. Separera blandade legeringar om din specifikation kräver olika förberedelser.

- Last fatet Kontrollera delar storlek kompatibilitet, belastning segmentering och stängning integritet så delar faller fritt utan skador.

- Dyk och anslut Lägg fatet i ett kopparsulfat- och svavelsyrabad och driv sedan ledningen. Fartygsplatering är idealisk för små delar och kostnadseffektiv för stora volymer, medan rackplatering används för större eller känsliga föremål.

- Använd ström och platta Håll rotationen för jämn täckning. Kontrollström och -tid för att uppfylla det godkända tjockleksområdet. Registrera parti- och bad ID:n för spårbarhet.

- Avlastning, sköljning och torkning Använd sköljningsmedel i olika steg och torka sedan snabbt för att förhindra att det blir fläckar.

- Slutkontroll och förpackning Inspektera representativa prover, kontrollera antalet och separationen och förpackningen för att skydda den färska kopparytan.

Viktiga kontrollpunkter före nickel eller krom

- Linesberedskap Kontrollera att ytorna är rena för att få bra fuktighet, att rackkontakterna är stabila och att de är korrekt maskerade. Kör ett litet testupplägg för att bevisa täckning innan full utgivning.

- Provkörning Utföra en dummy-körning för att bekräfta att den nuvarande distributionen, agiteringen och filtreringen är stabila.

- Dokumentation Se till att resenärer, rutkort och spårbarhet på partinivå är fullständiga. Logga alla processavvikelser med orsaker och korrigerande åtgärder.

- Disciplin vid överlämnande Håll sköljningskaskader effektiva, undvik kemisk överföring och ställ upp delar omedelbart för nästa operation.

Undrar du hur man gör för att få olika familjer att vara konsekventa? I nästa avsnitt beskrivs de utrustning och badvård som gör att dessa arbetsflöden kan upprepas, från rätta och rack till anoder, agitation och filtrering.

Handledning för inköp av utrustning och underhåll av badrummet

Är du redo att göra det upprepa? Med rätt kopparbeläggningsutrustning och disciplinerad badvård kan man förutsäga avkastningen. Använd denna checklista innan du startar en kopparbeläggningsmaskin på din linje.

Riktningsställ och fat som ger eller inte ger utkast

- Förstärkning av styrketillståndet Se också över tillförlitlighetsaspekter som struktur, kretsar och värmeavledning och väga den totala kostnadseffektiviteten. Se denna guide om hur man väljer en galvaniseringsriktare för de viktigaste kriterierna och storlekar med badvolym eller plated area Liyuan, hur man väljer en galvaniseringsriktare .

- Kontrollstabilitet Ange konstant strömkapacitet och låg våg för att minimera grovhet och bränning nedströms.

- Planera fasta elektriska kontaktpunkter som du kan avsluta senare, håll ett konstant avstånd och orientering till anoder och använd maskering för att skydda områden utan plattor.

- Fartygsdesign för små delar Välj hållbara, icke-ledande fat med öppna fönster för lösningsflöde, pålitliga interna kontakter och rotation som slänger delar jämnt utan skada.

Anodfiltrering och rörelse

Undrar om det är kopparanod eller katod i de flesta bad? Din arbetsdel är katoden. En kopparelektrod fungerar som löslig anod och fyller i kopparjonerna under beläggningen.

För kopparsystem omfattar etablerade riktlinjer anodval genom kemisk behandling plus kontinuerlig filtrering och effektiv agitation för att hålla avlagringar släta och duktila.

- Anodtyp och kvalitet Använd fosforiserat koppar för vanliga sura kopparsulfat- eller fluoborbatter och högrenhets- syrelöst koppar för cyanid- eller pirofosfatsystem. En lägre renhet kan leda till att slam släpper ut och gör avlagringar grovare.

- Anodhantering Säck kopparelektroder för att fånga fina, inspektera för passivation, och upprätthålla lämplig avstånd och arealbalans per bad leverantör.

- Filtreringsstrategi Kör kontinuerlig finfiltrering för att ta bort partiklar som orsakar gropbildning och ojämnhet. Välj filtermaterial som är kompatibelt med din kemi och planera enkel byte.

- Blandningsmetod Använd lösningflöde, oljefri luft eller oscillerande katoder för att upprätthålla jämn jontransport vid ytan.

- Likriktarkvalitet Låg väv kan bidra till ojämnhet i syrekopparbad, så bekräfta låg väv vid godkännande av strömförsörjning.

Badvård Påfyllnad och kontaminationskontroll

- Påfyllningsplanering Låt anoden lösa sig för att upprätthålla metallhalten och tillsätt additiv efter behov. Följ ampertimmar och visuella indikatorer för att schemalägga påfyllning.

- Additivhantering Övervaka blekningsmedel och jämnare noggrant; matta beläggningar indikerar ofta låg halt av blekningsmedel eller organisk förorening i många kopparsystem.

- Kontaminationsisolering Håll undan oljor och fasta ämnen genom effektiv rengöring och skötsam spolning. Separera verktyg och tankar enligt kemi för att undvika korskontaminering.

- Partikelkontroll: Byt filtermedium enligt ett fastställt intervall och verifiera lösningens klarhet. Kontrollera anodpåsar för revor som kan släppa ut slam.

- Hygien vid överföring av lösning: Använd dedikerade pumpar och slangar, minimera skvättning och luftinsprängning samt håll retur under vätskeytan.

- Elektrodtillstånd: Dokumentera tillståndet på kopparelektroderna och byt ut eller sanera dem när filmer eller skador kvarstår efter normal underhållsrengöring.

Rutinmässig laboratorieanalys och enkla trenddiagram gör beteendet hos kopparbadet förutsägbart och redo för granskning.

När hårdvara, fixturer och badvård är definierade är nästa steg en QA-plan som mäter tjocklek, adhesion och korrosion innan godkännande.

Kvalitetskontroll och standarder för tillförlitlig kopplering

Vad bör du verifiera innan din grundbeläggning går vidare till nickel eller krom? En noggrann QA-plan. Tänk i kontrollportar. Mät tjocklek. Bevisa adhesion. Kontrollera korrosionsbeteende. Dokumentera sedan allt som din kund och granskare kommer att efterfråga.

Vad som ska mätas Tjocklek Adhesion Korrosion

Börja enkelt. Välj tjockleksmetoder som passar ditt underlag och lageruppbyggnad. Använd icke-destruktiva verktyg för rutinkontroll och spara destruktiva kontroller för bekräftelser eller felfanalys. Kombinera adhesionskontroller med visuella och ductilitetsindikatorer. För korrosion, välj accelererade tester som speglar din slutanvändning.

| Testmetod | Syfte | Typisk tidpunkt | Referensstandard |

|---|---|---|---|

| Röntgenfluorescens-tjocklek | Icke-destruktiv lagertjocklek per plats | Under processen och vid slutfas | ASTM B568 |

| Kulometrisk tjocklek | Destruktiv tjocklek och kontroll av lagrordning | FA, periodiska revisioner | ASTM B504 |

| Magnetisk tjocklek | Icke-magnetiska beläggningar på magnetiska grundmetaller | Inkommande kalibreringskontroller, slutlig | ASTM B499 |

| Mikroskopi av tvärsnitt | Lagerordning, tjocklek och defekter | FA, felsökning | ASTM B487 |

| Kvalitativ adhesion | Snabbkontroll av sammanhållning i förband | Under processen och vid slutfas | ASTM B571 |

| Mekaniserad tejptest | Upprepbar vidhäftningsbedömning | Kvalificering, periodisk | ASTM B905 |

| CASS-saltmist | Accelererad korrosion av dekorativa skikt | Kvalificering, periodisk | ASTM B368 |

| Corrodkote | Porositet och korrosionsbenägenhet hos dekorativa beläggningar | Kvalificering, periodisk | ASTM B380 |

För flerskiktiga nickelkrombeläggningar över koppar kan även utseende och räkning av korrosionsplatser bedömas med särskilda metoder, såsom ytbedömnings- och korrosionsplatsmetoderna som anges i ASTM Volume 02.05, vilket innehåller B456, B568, B571, B368 och relaterade metoder ASTM-standarder, Volume 02.05 .

Vilka standarder gäller och när

- Dekorativa fordonsbeläggningar Använd ASTM B456 för koppar plus nickel plus kromsystem och anpassa dina tjockleks- och korrosionstester enligt denna ram. Många köpare hänvisar till denna specifikation i ritningar eller leverantörsavtal, ibland som astm b456.

- Konstruktionskoppar Där koppar är den funktionella lagret, referera till koppar- och teststandarder från samma ASTM-volume och välj tjockleks-, adhesions- och porositetstester därefter.

- Militära och aeroutrymmesstandarder MIL-C-14550 definierar klasser av elektroavlagerad koppar med krav på tjocklek och adhesion. Omfattningen sträcker sig från extremt tunna till mycket tjocka beläggningar, och XRF används ofta för verifiering Valence Surface Technologies, översikt över MIL-C-14550 .

För godkända automobilpläteringsprogram ska du alltid inhämta senaste versionen av refererade standarder och låsa metoder under APQP. Ditt elektropläteringslaboratorium bör ha kalibrerade instrument, skrivna procedurer per metod samt dokumentation för utbildning.

Provtagning, dokumentation och släppkriterier

- Provtagningsplaner Använd attribut- och variabelbaserade provtagningsmetoder för att strukturera partikontroller och åtgärdsplaner enligt erkända riktlinjer såsom ASTM B602, B697 och B762.

- Koppling till kontrollplan Koppla varje fas till en metod och dokumentationsformat. Exempelvis tjocklek med XRF före nickel, adhesion enligt B571 efter koppar och korrosion enligt B368 under kvalificering.

- Spårbara register som samlar lottnummer, bad-ID, instrumentkalibrering, operatör, mätplatser och återarbetningsstatus.

- Hantering av avvikande produkter: Håll tillbaka produkten, isolera misstänkta partier, utför en destruktiv tvärsnittsanalys vid behov och dokumentera korrigerande åtgärder innan släppande.

Därefter kan du omvandla dessa kontroller till snabbare problemlösning med en matris som kopplar fel till orsak och åtgärd för kopparelektroplätering.

Felsökning av fel i kopparelektrolyt med en praktisk åtgärdsmatris

Ser du gropar, noduler eller blåsor efter kopparplätering? Använd denna snabba åtgärdsmatris för att koppla det du ser till troliga orsaker och snabba lösningar, så att elektrokemisk plätering återgår till rätt spår utan gissningar.

Börja från början av processen. Vid järnhaltiga delar beror de flesta adhäsionsproblem på ytbehandling, inte koppartanken. Praktisk felsökning inkluderar att testa genom att byta ut steg för att identifiera det felaktiga steget, verifiera att ytan är fri från vattenstänk och kontrollera sura bad för föroreningar som kan skapa immersionsavlagringar. Rengöringens prestanda beror på kemisk sammansättning, temperatur, omrörning och tid, så bekräfta varje faktor innan du ändrar pläteringsteget Finishing and Coating, Frank Altmayer felsökningsguide.

När defekter pekar på kopparbadet självt, tänk partiklar och flöde. Att plätera en skrotpanel (dummy plating) kan rensa bort smuts från ett kopparsulfatbad för elektroplätering, medan friska anoder har en jämn svart film. En praktisk handbok rekommenderar daglig dummyplätering och att lämna konditionerade anodkorgar i badet, med filtreringsåtercirkulation som körs vid behov för att hålla lösningen ren Tänk & Lek, Dummypläteringspraxis .

Visuella defekter och vad de indikerar

| Defekt | Trolig orsak(or) | Omedelbara åtgärder | Förebyggande processförändringar |

|---|---|---|---|

| Pockbildning eller pepprig ojämnhet | Partiklar i kopparelektrolyten, indragning av smuts, störd anodfilm | Kör en dummyplätering för att rensa bort skräp, verifiera lösningens klarhet, byt ut filter | Daglig dummyplätering och stadig rekirculation, håll konditionerade anodkorgar i tanken och oskadda |

| Knölar eller grov ojämnhet | Slam eller finmaterial från anoder, trasiga korgar, dålig partikelfångning i filter | Inspektera korgar på skador, byt ut material, återkonditionera anoder tills en jämn svart film återkommer | Säkerställ korgarnas integritet, ta inte bort konditionerade korgar utan anledning, planera filterbyte |

| Överavlagring eller bränning vid kanterna | Hög lokal strömtäthet, dålig strömfördelning, otillräcklig lösningssrörelse | Minska ström, justera kontaktpunkters orientering eller skärmning, bekräfta jämn agitation innan återupptagande | Kvalificera rackets kontaktpunkter och avstånd, verifiera fördelning med testkopior innan fullständig igångsättning |

| Porositet eller punktformiga hål | Återstående oljor eller smuts från otillräcklig rengöring eller desmutning, gasfångning vid ytan | Använd skrubbningsmetod för att isolera förberedningssteget, rengör eller desmutta på nytt, belägg en testkopia igen | Lås rengöringskemi, temperatur, agitation och tid; verifiera ytor utan vattenbrytning |

| Färgförändring eller snabbt åldringsfenomen | Överföring av kemikalier, dålig sköljning, skyddslös ny koppar | Förbättra sköljvattenflöde i serie, skölj om berörda delar omedelbart, applicera godkänd korrosionsinhibitor eller anti-tarnskikt för koppar | Stärk spolningsdisciplin mellan steg, håll delar våta mellan tankar, behandla omedelbart inför efterföljande processer |

| Adhäsionsfel eller blåsor | Felaktig förberedning av stål, immersionsavlagringar från förorenade syrbad, värmebehandlingsyta, kvarvarande gränssmörjmedel | Fokus i början av produktionslinjen: borstning/substitution för att identifiera steget, analysera syrbad för metallisk förorening, verifiera borttagning av ytskala, rengör och aktivera om | Kontrollera tillsättning och förhållanden i rengöringsmedel, övervaka avsvartnings- och syrande steg, förhindra kopparförorening i aktiverings-syror |

Omedelbara korrigerande åtgärder för att stabilisera linjen

- Pausa produktionen, kör ett provpläteringstillfälle för att rengöra badet och kontrollera lösningens klarhet.

- Omprocessera en liten uppsättning testprov efter återupprättad vattenbristfri förberedelse.

- Analysera aktiverings-syran om immersion av koppar misstänks på ståldelar.

Längre siktade lösningar och förebyggande åtgärder

- Upprätta rutiner för byte av filtermedium och kontroll av korgar.

- Dokumentera rengöringskemi, temperatur, omrörning och tid som kontrollerade variabler.

- Förvara uppgifter om dummyplätering och badobservationer så att trender blir synliga.

- Rutinmässiga kontroller inkluderar lösningens klarhet, intervall för filterbyte, anodkorgars skick och schemalagd dummyplätering för att rena från föroreningar.

Om återkommande problem går snabbare än interna lösningar kan hantera, är nästa steg att utvärdera leverantörer utifrån laboratoriekapacitet, processdisciplin och helhetsintegrering som minskar bristfälliga överlämningar.

Att välja en kompetent partner och gå från plan till produktion

Låter det komplext? När du behöver plätera koppar på verkliga fordonsdelar i stor skala avgör den rätta parten om din grundbeläggning godkänns enligt PPAP och överlever produktionsstarten. Här är ett koncist sätt att kvalificera leverantörer och gå från plan till produktion med färre överraskningar.

Vad du bör leta efter i en partners för kopparplätering inom fordonsindustrin

- Kvalitetssystem och bedömningar Verifiera överensstämmelse med ISO 9001 eller IATF 16949, beredskap för APQP och nivå 3 PPAP samt bevis på CQI-11 plätering och CQI-12 beläggningsbedömningar där det är tillämpligt. Bekräfta lottspårbarhet och möjlighet att använda ett internt labb eller ett tredjepartslabb enligt ISO 17025 för tester. Dessa krav är typiska i fordonsleverantörsmanualer och bidrar till att säkerställa prestanda redo för granskning enligt GB Manufacturing Supplier Requirements Manual.

- Processomfattning och deltyper Begär bevisade produktioner av stansade stålkomponenter med kopparplätering, kopparplätering på aluminium med lämpliga aktiverings- och slagssteg samt kopparpläterade elektriska komponenter när fina detaljer och selektiva områden är viktiga.

- Utrustning och fixturing Djupgående granskning av galler och trumlor, kontaktstrategier, maskering samt förmåga att plätera koppar konsekvent över komplexa geometrier och blandade monter.

- Bad och kontroller Begär den aktuella listan över kopparkemikalier, likriktarstyrningslägen, anodhantering, filtrering, omrörning och dokumenterade underhållsrutiner. Leta efter rutinmässiga laboratoriekontroller och trenddiagram.

- Kvalitetssäkringsmetoder och dokumentation Bekräfta tjockleks- och adhäsionsmetoder, mellanliggande kontroller, åtgärdsplaner och fullständiga processföljare. Se till att provtagning, inneslutning och hantering av SCAR är definierade.

- Startdisciplin Leta efter inneslutning i tidigt skede av produktionen, pilotproduktion och tydliga överlåmningsplaner till nickellik och kromlik utan kemikaliedrift från tidigare steg.

Integrering av prototypverktyg och ytbehandling

Du kommer att märka färre överlåmningsfel vid stansning, fixtur och plätering när allt sker under samma tak. Leverantörer som integrerar verktyg, omformning och in-house plätering minskar ofta ledtiden, förbättrar repeterbarheten och stärker spårbarheten genom hela produktionscykeln Batten & Allen, integrerad stansning och plätering. Samma integration hjälper dig att iterera snabbare under APQP ochstabilisera nuvarande distribution innan uppstart.

Om en integrerad partner passar din inköpsplan, överväg att lägga till en leverantör som Shaoyi när slut-till-slut-stöd är viktigt, från snabb prototypframställning till ytförädling och montering. Upprätthåll försiktig granskning genom att bekräfta kopparbadstyper, rack- och trumkapacitet, kvalitetssäkringsmetoder, spårbarhet samt tid för pilotprov mot din ritning och kontrollplan.

Nästa steg för att verifiera kapacitet och påbörja lansering

- Precisera omfattning Skicka ett komplett RFQ-paket som anger substratfamiljer du förväntar dig att bearbeta, såsom kopplade stålbultar, koppling på aluminiumhus och kopplade elektriska komponenter. Inkludera önskad lagerordning och acceptanskriterier.

- Processgranskning Genomför en granskning på plats eller virtuellt av bad, likriktare, anodpåsar, filtrering och laborationsrutiner. Begär senaste CQI-11 självbedömningar och exempel på kontrollplaner.

- Pilotproduktion Kör DOE-stil prov på representativa geometrier för att bevisa täckning och adhesion, justera därefter fästen, maskering eller omrörning innan kapacitet reserveras.

- Dokumentation och godkännanden Kom överens om APQP-leveranser och PPAP-dokumentation. Fastställ stickprovsplaner, åtgärdsplaner och spårbarhetsregister före SOP.

- Ramp med inneslutning Börja med tidig inneslutning, övervaka tjocklek och adhesion vid definierade gränser, och ta bort inneslutning endast efter stabila prestanda.

Välj en partner som visar förmåga att hantera era delar, dokumentera kontroll och integrera steg uppströms för att minska omarbete.

Med en noggrann checklista och integrerad exekvering kan ni platera koppar med självförtroende och överlämna en ren, hållfast grund till nickel och krom utan att sakta ner er lansering.

Frågor som ofta ställs

1. Vad är syftet med kopparplätering?

I bilindustrins skikt skapar kopparplätering en seg, ledande grund som förbättrar adhesion, jämnar ut mindre ytfel och fungerar som en buffert innan nickel och krom. På egen hand är det inte en långsiktig rostlösning på stål, så det används vanligtvis under nickel och krom för utseende och korrosionsprestanda.

2. Hur länge håller pläterad koppar?

Livslängden beror på det fullständiga beläggningssystemet, miljön och kvalitetskontrollen. Inom bilindustrin är koppar ett baslager som fungerar tillsammans med nickel och krom. Hållbarheten verifieras med tjockleksmätningar, adhäsionstester och accelererade korrosionsmetoder såsom CASS enligt ASTM B368 under kvalificering och periodiska revisioner.

3. Vad kallas ett kopparbeläggning?

Det kallas vanligtvis för kopparplätering. När ström används kallas det elektrolytisk kopparplätering. När kemisk reduktion används utan extern strömkälla kallas det strömlöst koppar, vilket ofta väljs för svårtillgängliga områden eller icke-ledande ytor efter korrekt aktivering.

4. Hur verifieras koppartjocklek inom bilindustrins kvalitetssäkring?

Icke-destruktiv röntgenfluorescens (XRF) används brett för mellanliggande och slutliga kontroller, medan coulometriska metoder och mikroskopi av tvärsnitt bekräftar lagerserie och löser tvister. Dessa metoder följer vanliga standarder såsom ASTM B568 för XRF, ASTM B504 för coulometriska kontroller och ASTM B487 för tvärsnitt.

5. Vad ska jag leta efter hos en leverantör av kopplarbeläggning för fordonsindustrin?

Prioritera kvalitet på IATF 16949-nivå, beredskap för APQP och PPAP, beprövad förmåga att hantera rack- och barrel-bearbetning, stabila likriktare och anodhantering, dokumenterad badkontroll samt ett laboratorium på plats eller en pålitlig laboratoriepartner. Integrerade leverantörer minskar överlåmningsfel mellan stansning, fixtur och beläggning. Till exempel erbjuder Shaoyi komplett metallbearbetning och certifierad kvalitet från snabb prototypframställning till produktion https://www.shao-yi.com/service.

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —

Lilla partier, höga standarder. Vår snabba prototypservice gör validering snabbare och enklare —